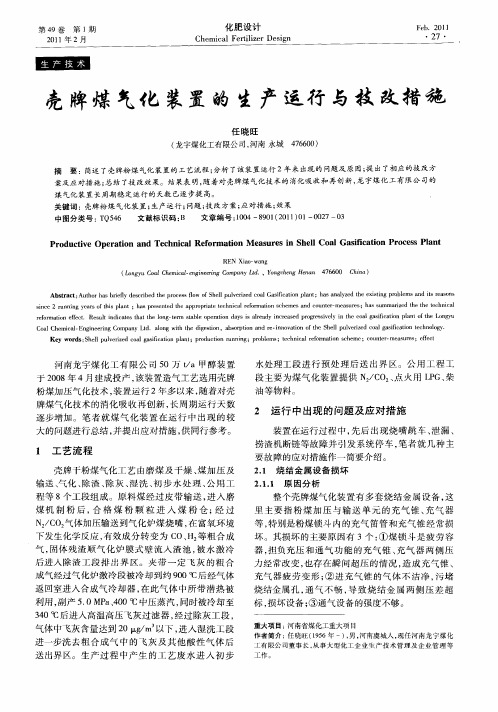

壳牌煤气化装置的生产运行与技改措施

壳牌煤气化工艺联锁保护系统优化改进及效果分析

壳牌煤气化工艺联锁保护系统优化改进及效果分析摘要:本文对壳牌煤气化工艺中一些连锁保护系统的多项改造进行了介绍,并简要分析了其改进后的效果。

关键词:壳牌煤气化连锁保护改进在国内使用的壳牌煤气化生产甲醇工艺中,壳牌煤气化装置负责将原料煤经过气化反应制成粗合成气送甲醇合成界区,是整个甲醇工程的重要生产环节。

该装置采用引进技术,与类似技术相比,单台生产能力大、无需备炉、冷煤气效率高、热量回收充分、自动化程度高、节能、环保、安全;关键设备由国外进口,具有结构复杂、制造精密、材料特殊、安全可靠性高的特点。

主要技术路线为原料煤经过磨煤加压输送,进入气化炉进行半氧化反应产生粗合成气,然后经过高温高压过滤器除灰、湿洗单元洗涤掉其中的气体杂质,合格的粗合成气送甲醇装置变换单元,渣及飞灰由除渣、干固体脱除单元排出系统,初步水处理单元将产生的废水经过预处理后,部分回用,部分送出界区。

1.壳牌气化炉联锁保护系统优化改进的背景壳牌粉煤气化技术是目前世界上最先进的煤气化技术之一,煤气化装置流程复杂,包括磨煤及干燥、煤粉加压及进料、煤气化、除渣、除灰、湿洗、初步水处理七大工序和公用系统,管道仪表流程图(PID)就有100余张1#图。

煤气化关键设备气化炉、输气管、合成气冷却器在煤气化框架是呈“门”字形连成一体的,三台设备共有200多个管口,设备结构和受力情况复杂,对施工要求高。

生产操作中,控制保护系统最为复杂,I/O点多达3000多个,采用串级、前馈、分程、比值调节及顺序控制和逻辑控制,通过分散型控制系统(DCS)、紧急停车系统(ESD)、可编程逻辑控制(PLC)实现生产过程的集中监控和管理,其规模和复杂程度在国内化工行业单套装置中罕见。

但由于控制系统设置及组态工作不尽完美,已投产的壳牌煤气化项目在生产运行中出现了几次大的事故,导致气化炉损坏,造成上亿元的经济损失。

其他诸如气化炉吹扫时间长吹扫不彻底、合成气冷却器积灰结垢、高温高压飞灰过滤器陶瓷滤芯断裂等问题也长期困扰着壳牌用户,制约装置的长周期稳定运行。

壳牌煤气化排渣系统优化与技改

壳牌煤气化排渣系统优化与技改针对壳牌煤气化排渣工艺的特点,从安全、环保、节能等方面着手,对排渣系统进行优化,增加捞渣机地坑蒸汽喷射器、临时渣池、排渣管线冲洗水及渣浆泵。

标签:壳牌;煤气化;捞渣机;蒸汽喷射器;临时渣池1 公司主要工艺简介河南能源化工集团鹤煤公司煤化工项目为煤制甲醇工程,是经省发展和改革委员会备案、国家环保部审批通过的省重点工程、省经济结构调整项目和市一号工程。

该项目设计生产能力为年产六十万吨甲醇,主要技术为世界先进或领先水平。

空分装置采用了世界上先进的法国液空公司的空气分离技术,具有高效节能的特点;煤气化装置采用荷兰皇家壳牌的SCGP技术,该技术环保、高效、节能、自动化程度高;低温甲醇洗采用德国鲁奇技术,具有净化程度高、节能等特点;甲醇合成采用丹麦托普索低压合成技术,具有合成压力低、转化率高、副产物少等优点;含硫尾气处理采用丹麦托普索WSA技术,具有尾气排放量少、回收效率高、排放标准高等特点,关键设备采用进口,设备自动化程度高、能耗低、环保效果好。

2 气化车间主要工艺简介渣向下通过排渣系统冷却收集后装车。

粗煤气经过激冷气冷却,通过输气管进入合成器冷却器进行充分换热。

原料煤经破碎由运输设施送至磨煤机,在磨煤机内将原料煤磨成粒度、湿度合格的煤粉(粒度90%<100μm,水含量1%-2%),煤粉经常压煤粉仓、加压煤粉仓及给料仓,由高压氮气或二氧化碳气将煤粉送至气化炉煤烧嘴。

来自空分的高压氧气经预热后与中压过热蒸汽通过氧蒸混合器进入煤烧嘴。

煤粉、氧气及蒸汽在气化炉高温加压条件下发生碳的氧化及各种转化反应。

气化炉顶部约1500℃的高温煤气经除尘冷却后的冷煤气激冷至900℃左右进入合成气冷却器。

经合成气冷却器回收热量副产高压、中压饱和蒸汽或过热蒸汽后的粗煤气进入除尘单元,通过陶瓷滤芯除去飞灰、后经过湿法洗涤系统处理,最后含尘量小于1mg/m3的粗煤气送往甲醇车间制得甲醇。

炉渣通过气化炉底部进入排渣系统,经过淬冷破碎,通过捞渣机装车,飞灰经过气提冷却后装车。

壳牌煤气化装置技术改造与优化

壳牌煤气化装置技术改造与优化摘要:壳牌煤气化装置采用了粉煤加压气化技术,目前一直是在不断地投入使用,随着技术的创新和优化,壳牌煤气化装置也在不断的改进,现今可运行的时间越来越长。

本文着重讲述的是壳牌煤气化装置的特点,本身自带的技术及工艺方面的问题,煤气化装置的周期现今持续时间较长,但还是可能由于各个原因而变得不能稳定运行,笔者将通过自身的实践操作经历来深层次的剖析技术和工艺方面存在的问题。

一、引言气化装置一般都是使用壳牌的煤气化技术,技术是干粉加压的煤气化技术,而其中煤气化技术的成熟度直接决定了每个使用者工厂的经营状况,而自从投入以来,煤气化装置的问题就在不断地涌现,积灰堵渣的问题很是严重,壳牌煤气化装置在使用过程中,不可避免的会出现一系列的问题,比如跳车、泄露等需要检查维修的故障,这可能直接引起壳牌煤气化装置的停运,笔者也是对此进行了深层次的剖析和探索。

二、壳牌煤气化工艺特点壳牌气化炉按工艺功能由几部分组成搭建,其中有气化熔炉、湿洗激冷、输气管段、气体返回室(GRC)、合成气冷却器等等。

煤粉氧化的反应是在气化炉中产生,条件标准应是1500℃、4Mpa,两者进行燃烧化学反应,最终成为合成气、飞灰等物质,飞灰会不可控的从顶部飘出,这时需要利用湿洗的条件来进入激冷段对刚产生的热合成气进行激冷,将合成气温度降低到900℃左右,合成气会进行传送、气体的返回、冷却器等一系列的部件来将温度降低,直到达到标准线,反应室会有溶渣的产生。

溶渣自然会进入准备好的渣池之中,水浴中激冷并且结成小颗粒状的物质,随之排出气化炉。

三、制约煤气化装置长周期稳定运行因素壳牌煤气化装置现今的运行周期还是很不稳定,使用时间段发生故障的现象时有发生,其中比较重要的几点有:渣口堵渣,气化熔炉无法通气,从而引发设备直接停运;气化炉中的积灰较多,尤其是顶部部件,可能会有小颗粒的出现,从而入口也会被飞灰堵塞,无法进行有效的换热;合成冷却器的温度较高,气化炉不能承载相应的温度,导致超过负荷,限制了气化炉的使用效率;水冷壁的积灰较多,无法进行有效换热,而以上的四个因素就是壳牌煤气化技术的桎梏,如果无法有效的解决,肯定会对企业的效益产生一定的影响,甚至还会影响产品本身的推广,所以,笔者根据自身的经验实践列出措施,解决问题。

壳牌煤气化装置运行与改造探究

壳牌煤气化装置运行与改造探究发表时间:2020-07-10T01:06:21.808Z 来源:《中国科技人才》2020年第5期作者:朱志全[导读] 在气化炉渣口堵塞和合成器冷却器积灰地问题上提出了自己的见解。

希望对实际生产有所帮助。

大唐内蒙古多伦煤化工有限责任公司甲醇中心内蒙 027300摘要:笔者根据壳牌煤气化装置在日常使用过程中的优缺点,对急需解决的一些问题做了针对性的探究,在气化炉渣口堵塞和合成器冷却器积灰地问题上提出了自己的见解。

希望对实际生产有所帮助。

关键词:煤气化工艺;渣口堵塞;积灰1.引言由壳牌公司和德国柯帕斯公司共同研制开发的壳牌粉煤加压气化技术在世界位居第一。

目前国内已经将壳牌煤气化技术熟练应用于生产过程中。

基于已有的顶尖视觉技术。

我们在解决其正常使用问题的基础上,也需要对设备进行一些改造以适合我们的生产。

2.壳牌煤气化装置特点壳牌煤气化技术作为目前世界上最为先进的煤气化技术之一,是在国内第一种被投入使用运营的干煤粉加压气流床气化技术。

在我国的工业生产中应用广泛,被用以合成甲醇等煤的深加工中。

壳牌煤气化装置的运行状况正在好转,典型装置2011年全年总运行天数达320天;壳牌煤气化装置的国产化工作和煤种控制的研究正在开展,将有利于降低装置投资费用和提高装置运行周期;壳牌煤气化装置具有能量转化效率高和水耗少的优点,符合国家产业政策,将在我国十二五期间的大型煤气化项目中得到更进一步的应用[1]。

2.1 对不同种类煤的适应性较强无论是气化碳化程度较低的褐煤,还是气化碳化程度较高的无烟煤,壳牌煤气化工艺技术都能良好地适应。

同时它也可以气化混合型煤种。

因此,它对于原煤的熔点要求较低,从原材料上来说十分容易取材,不会增加生产成本。

2.2 生产力强壳牌煤气化技术的单台炉生产能力强,日投煤量可达3000t。

2.3 碳转化率高,出品纯净耗氧低由于壳牌煤气化工艺气化炉内具有较高的气化温度,碳在炉内基本上可以全部转化为一氧化碳和二氧化碳。

壳牌煤气化装置运行中存在的管道布置和管架设计问题及优化探讨

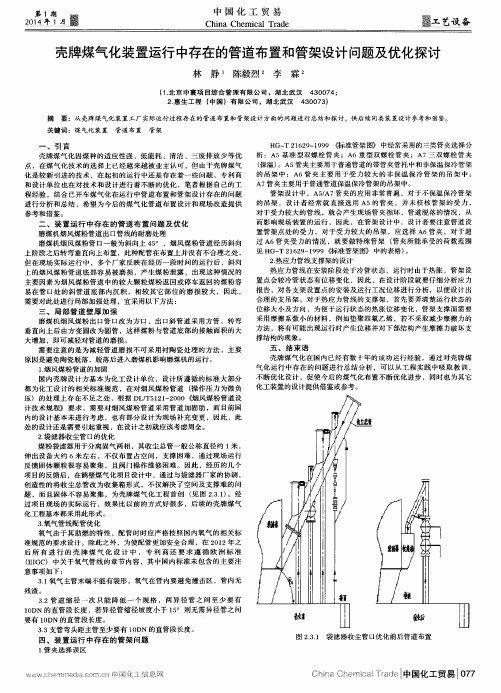

上 的烟风 煤 粉管 道底 部 容 易被磨 损 ,产 生煤 粉 泄露 ,出现这 种情 况 的 主要 因素为 烟风 煤粉 管道 中的较 大 颗粒 煤粉 返 回或停 车返 回的煤 粉容 易 在管 口处 的斜 管道 底 部 内沉 积 ,相 较 其它 部 位 的磨 损 较大 ,因此 ,

需要 对此处 进行 局部 加强处 理 ,宜 采用 以下方 法 :

三、局 部管道 壁厚加 强

磨 煤 机烟 风煤 粉 出 口管 口改 为方 口,出 口斜管 道 采用 方管 ,转弯 垂直 向上 后 由方 变 圆改 为 圆管 ,这样 煤粉 与 管道 底 部的 接触 面积 的大 大增 加 ,即可减 轻对管 道 的磨损 。 需 要 注意 的是 为 减轻 管道 磨 损不 可采 用衬 陶 瓷处理 的 方 法 ,主要 原 因是避免 陶瓷 脱落 ,脱落 后进入 磨煤机 影响 磨煤机 的运行 。 1 . 烟风 煤粉 管道 的加 固 国 内壳 牌 设 计方基 本 为化 工 设计 单位 ,设 计所 遵循 的 标 准大 部分 都为 化工 设 计 的相关 标 准规 范 ,在对 烟风 煤 粉管 道 ( 操作 压 力为 微负 压) 的处理 上存 在不 足之 处 ,根据 D L / T 5 1 2 1 — 2 0 0 0心 咽风煤 粉管 道设 计技 术规 程》 要 求 ,需要 对 烟风 煤粉 管道 采 用管 道加 固肋 ,而 目前 国 内的 设计 基本 未 进行 考虑 ,也有 部分 设 计为 现场 补充 变 更 ,因此 ,此 处的 设计还 是需要 引起 重视 ,在设 计之初 就应 该考虑 周全 。 2 . 袋滤 器收尘 管 口的优化 煤粉 袋滤 器用 于分离 固气 两相 ,其收 尘总 管一般 公称 直径 约 l 米, 伸 出设备 大 约 6米左 右 ,不 仅布 置 占空 间 ,支撑 困难 ,通 过现 场 运行 反馈 固体 颗粒 很 容易 聚集 ,且 阀门操 作维 修 困难 。因此 ,经 历的 几个 项 目的反馈 后 ,在 鹤壁 煤气化 项 目设计 中 ,通 过与袋 滤器 厂家 的协 调 , 创造 性的 将 收尘 总管 改为 收集 箱 形式 ,不 仅解 决 了空 间及 支撑 难 的 问

壳牌煤气化装置运行模式及技改措施

壳牌煤气化装置运行模式及技改措施摘要:壳牌煤气化装置采用了粉煤加压气化技术,目前一直是在不断地投入使用,随着技术的创新和优化,现今装置可运行的周期正在稳步上涨,而笔者就本装置操作时经常出现的问题进行归纳整理,并给出相应的处理方法。

一、引言壳牌煤气化装置是由干粉煤气化的工艺来组成的,其中包括了几个工艺步骤,磨煤、干燥、加压、输送、气化、除渣、除灰、湿洗、水处理、公用工程等等,煤经过皮带传输到达煤熔炉,经过二氧化碳等气体进行加压,随后再输送到煤烧嘴,和氧气进行化学反应,成分会直接转化成一氧化碳和氢气等成气,固体的残渣会顺着内壁流进底池之中,被冷水覆盖后进入除渣工程,直接过滤渣滓。

成气会经过气化炉段激冷,到达900℃后返回合成冷却器,被潜热利用,同时被冷却到330摄氏度左右经过过滤器、除灰,进入湿洗阶段洗去灰中的杂质和酸性物质,工艺过程中的废水会在处理后直接被送到界区。

二、出现的问题及处理措施壳牌煤气化装置在使用过程中,不可避免的会出现一系列的问题,比如跳车、泄露等需要检查维修的故障,这可能直接引起壳牌煤气化装置的停运,从而影响工程进度,笔者也就对常见的几种故障进行深层次的分析和讨论。

其一,烧结金属设备损坏。

这是壳牌煤气化装置非常常见的故障之一,其原因是壳牌煤气化装置有不少的烧结金属设备,比如粉煤的二氧化碳加压室、传送使用的充气锥、充气器,以及最容易损坏的两个地方,充气笛管和充气锥。

其损坏的原因多样,对于操作者和维修者来讲大致有三种:首先,气锥中多的气体驳杂,对于烧结金属有很大的不利影响,会出现堵塞等情况,从而出现气体不流通的情况,金属的两边压强不同,超过实际使用中的衡量标准,设备甚至会因此引起故障,从而直接停运;其次,设备中的气体一直是在流动的,压强不足,设备气体自然无法流通,从而可能会导致上述故障;最后,煤锁斗是一件很重要的容器,其中包含了充气锥、充气器,而这两者的压强十分容易改变,从而会导致两端的压强差过大,也会有可能出现瞬间压强提升的现象,从而导致部件疲劳,进一步使得机器停运。

神华壳牌煤气化装置改造情况总结

1概 况

/ 3 左右 。 鄂 尔 多斯神 华 煤直 接液化 项 目是 国 内新建 大 型煤 化工 项 数的 1

. 3煤粉 收 集器 布袋 损坏 目, 规 划煤 液化 工厂 油 品总生 产能 力为 5 0 0 万 吨/ 年, 分两 期进 2 煤粉收 集器 是磨煤 及干燥单 元的 主要设 备 , 主要 作用是 分 行 建设 , 其 中一期 1 0 0 万吨/ 年 。煤 制氢 装置是煤 直接液 化项 目

神华壳牌 煤气化 装置改造情况总结

赵宗 凯 ( 神 华 煤制 油化 工陕西 咸 阳化学 工业 有 限公 司 , 陕西

摘要: 结合 中 国神 华煤 制油公 司鄂 尔多斯分公 司 S h e l 粉煤

成阳

7 1 2 0 0 0 )

由于受 当地煤 质限制 , 装置在实 际投产 时使用 的煤种 灰分

装置停车 。 长 满优 运行 , 给直 接液化 项 目的试 车 也带 来一 定的 不利影 响 。 低,

. 5捞 渣 机运 行周 期短 近年来 , 随着对 装置逐 步进行技 术改造 , 消除瓶颈 问题 , 同时 加 2 强 人 员培训 , 积累相 关 的运行 经验 , 两套 气化 装 置运行 时 间逐 步提 高 , 目前 已达 到百 日运 行 常态化 ( A级 连运 ) , 1 0 5 单 元 A级

分 离后 的煤粉 送入煤 粉 的主要 生产装 置之一 , 其 任务是为 煤液化 装置和 液化油 提质加 离过滤磨 机 出 口的煤 粉和热 惰性 气体 ,

煤粉 收集 器 的布 袋烧 损现 象严 重 , 工装 置制氢 装置提 供氢 气 , 分 别称为 第一 、 第 二煤制 装置 ( 1 0 5 / 输 送单 元 。试车 运 行阶 段 ,

气化装 置 长周期 运行 的 实际情 况 , 分 析存 在 的问题 , 总结 了近 在 1 2 %左右 , 远高 于 设计 煤种 , 导致 高温 高压过 滤 器 设计 余量

对壳牌粉煤气化工艺运行问题的探讨

超过 2 5 %。

( 4 ) 产品气体质量好 : 产 品气 体洁净 , 煤气 中 甲烷含量极 少, 不含重烃 , C O+H 2体积分数达到 9 0 %。

( 9 ) 环境效益好 : 系统排 出的炉渣 和飞灰含碳低 , 可作 为 水泥添加 剂或其他建 筑材料 , 堆 放时也无 污染物渗出。气 化

污水 量小且不 含焦 油 、 酚等, 容 易 处理 , 需要 时 可实 现零 排

放。

3 壳牌气 化炉 运行 存在 的 问题

本装置两台气化炉 , 设计处理 量 2 0 0 0 t / d , 每 台气 化 炉 设

水再送至环保污水处理装 置进 行处理 。

2 技 术特点

与其他工艺 相 比, S h e l l 粉 煤气 化 工 艺凭 借 以下 技术 特 点, 较快进入我国市场 : ( 1 ) 煤种适应性广 : 对煤种适应性 强 , 从褐煤 、 次烟煤 、 烟

④ 灰熔 点 : 最适 宜的煤种 灰熔 点范 围为 1 3 0 0~1 4 0 0  ̄ C, 低灰 熔点煤 种存 在转化率 偏低 、 气 化 炉无法 挂渣等 问题 , 而高灰 熔点 煤 种 气 化 需 添 加 助 溶 剂 ; ⑤ 硅 铝 比: 要求灰 中 S i O /

装置单 台气 化炉投煤 量达到 2 0 0 0 t / d以上 。 ( 3 ) 碳 转化率 高: 由于气 化温 度高, 一 般在 1 4 0 0—

1 6 0 0 ℃, 碳 转 化率 可 高 达 9 9 % 以上 。

膜式水冷壁可 以正 常挂 渣 ; ⑧挥 发分 : 气化 炉对煤 中挥发分

水 分要求越低越 好 , 一 般原 煤 中水分 ≤1 0 %、 粉煤 中水分 ≤ 3 %, 否则易导致磨煤 干燥 系统 出力 降低 、 粉煤输送 系统 架桥

Shell煤气化工艺的评述和改进意见

̄99

冷煤气效率 Biblioteka %80 ̄85合成气 / %

̄90

2.2.10 出废热锅炉的粗煤气进入干式除尘器,用高 效飞灰过滤器除尘法回收飞灰,飞灰经收集并变压后 返 回 常 压 煤 仓( 再 气 化 ),总 的 碳 转 化 率 较 高(  ̄99 % ), 脱除的飞灰进入飞灰收集罐,出飞灰收集罐的飞灰返 回气化炉循环使用。 2.2.11 气化炉高温排出的熔渣经激冷后成玻璃状 颗粒,性质稳定,对环境影响比较小。气化污水中含氰 化物少,容易处理,有可能做到近零排放。

收稿日期:2005-08-15 作者简介:唐宏青(1941—),男,1965 年毕业于北京大学, 原兰州石化设计院副总工程师,教授级高工,现任全国化学 工程中心站技术委员会副主任,长期从事化学工程工作。

!!!!!!!!!!"

1978 年,在汉堡附近的哈尔堡炼油厂建设一座 处理煤量为 150t/d 的工厂,公司利用这座装置进行 了一系列成功的试验,至 1983 年该装置停止运转为 止,累计运行了 6 100h,其中包括超过 1 000h 的连续 运转,顺利完成了工艺开发和过程优化的任务。

表 2 壳牌煤气化工艺的主要性能参数

名称

主要性能参数

气化工艺

气流床、液态排渣

适用煤种

褐煤、次烟煤、烟煤、石油焦

气化压力 / MPa

2.0 ̄4.0

气化温度 /℃

1 400 ̄1 600

气化剂

纯氧

进料方式

干煤粉

单炉最大投煤量 /t·d-1

2 000

1 000m3 合成气耗氧量 /m3

330 ̄360

碳转化率 / %

第 6 期(总第 121 期) 2005 年 12 月

浅谈壳牌煤气化装置技术改造与工艺优化

浅谈壳牌煤气化装置技术改造与工艺优化发布时间:2021-12-27T10:00:05.390Z 来源:《中国科技人才》2021年第22期作者:马立巍[导读] 在我国众多煤化工企业中,壳牌煤气化装置属于应用较为广泛的装置之一。

大唐内蒙古多伦煤化工有限责任公司内蒙古锡林郭勒027300摘要:在我国众多煤化工企业中,壳牌煤气化装置属于应用较为广泛的装置之一。

该装置凭借着优良的工艺水平备受行业青睐,但再好的装置随着运行周期越来越长也都会出现一定的问题。

企业应当重视装置的技术改造与优化工艺的操作,通过找出问题,采取针对措施,有效延长煤气化装置的使用年限。

本文主要介绍壳牌煤气化装置的具体改造和优化措施。

关键词:壳牌煤气化装置;技术改造;工艺优化引言:对于煤化工企业来讲,煤气化工艺水平高低直接决定着企业的经济效益。

因此对煤气化工艺进行不断优化,不仅可以保障作业人员的安全生产环境,同时也能最大程度推动企业的不断发展。

壳牌煤气化工艺流程需要注意的事项有很多,作业人员应当根据装置特点合理采取优化和改造方法,在节约成本的基础之上提高煤料的利用率。

一、壳牌煤气化装置运行过程中存在的突出问题(一)技术体系有待完善虽然中国多数煤化工企业都在采用壳牌煤气化装置,但由于该装置引进时间较短,仍然处于探索和实验阶段。

并且有些企业虽然能够意识到壳牌煤气化工艺的优点,但是作业人员由于缺少对该装置的详细了解,在具体操作过程中也会遇到很多问题。

另外引进的装置中难以适应本土的原材料生产要求,或容易产生环境污染,资源浪费等的问题。

因此,多数煤化工企业作业人员在操作壳牌煤气化装置过程中仍然缺少技术支持。

(二)企业对装置运行定位不准确煤化工企业在引进煤气化装置时,首先要考虑经济问题,其次也要重点关注装置的运行效率,售后支持等,这样才能在社会上提高核心竞争力,使企业稳步发展。

但一些煤化工企业在引进壳牌煤气化装置过程中过分依赖该装置扩大生产规模,并没有紧密结合企业的产品定向,服务模式等,更没有对装置进行定期检修的工作,最后也会在较大的市场竞争下走下坡路。

壳牌煤气化运行中的典型案例及原因分析

壳牌煤气化运行中的典型案例及原因分析摘要本文介绍了河南龙宇煤化工有限公司壳牌煤气化装置中磨煤及干燥单元、煤粉加压及输送单元以及煤气化单元[1]运行中出现的几个典型案例,从设备的结构及运行原理、电气仪表以及工艺操作等方面展开深入分析,并通过在停车期间的检修检查论证了分析的合理性和正确性,从中总结出了切实可行的操作和运行方案,操作人员按照修订的方案执行,气化炉稳定运行的周期明显增加。

最后本文根据实际运行经验提出合理化建议。

关键词煤化工企业;壳牌煤气化装置;典型案例分析壳牌煤气化的关键设备是由气化炉、输气管与合成气冷却器三大件组成[2],其中气化炉是核心。

壳牌煤气化工艺的特点是:煤种适应性强、效率高、可靠性高和良好的环保性能,它是当今世界最先进的煤气化工艺之一[3,4]。

壳牌煤气化装置主要有如下八个工序组成:磨煤及干燥、煤粉加压及输送、煤气化、除渣、干法除灰、湿洗、水处理以及公用工程[5]。

河南龙宇煤化工有限公司的壳牌煤气化装置自2008年投料试车,经过不断摸索、总结经验,目前装置安全稳定运行周期已突破100天。

下面是作者对本公司煤气化装置开车运行过程中的典型案例进行分析,希望给同类装置稳定运行提供经验参考。

1 磨煤机磨辊温度高联锁跳车1.1 案例描述磨煤机运行中B磨煤机因2#磨辊温度高联锁跳车。

B系列经吹扫合格后操作人员进入磨煤机检查发现B磨煤机2#磨辊盘不动,经放油检查,磨辊轴承润滑油内进入大量煤粉。

1.2 原因分析在本次气化装置开车前,B磨煤机新更换过辊皮和磨盘瓦,更换完毕后交工艺试车。

操作人员在试转B磨煤机旋转分离器时,联系仪表确认PLC系统正常后,未对相关阀门进行确认便启动液压站,导致磨辊向上抬升过量,使磨机内磨辊与密封气管路连接短管内的关节轴承上抬过高,密封管路的连接法兰泄露,密封压力下降,导致煤粉进入磨辊轴承的润滑油内,引起磨辊温度高联锁跳车。

1.3 处理措施及建议因液压支架上部的限位开关起到预防磨辊上抬过高的作用,该限位开关的联锁在开车前一定要投上。

壳牌煤气化装置的生产运行与技改措施

壳牌煤气化装置的生产运行与技改措施发布时间:2021-12-27T10:23:56.512Z 来源:《中国科技人才》2021年第22期作者:杨丽[导读] 本文主要介绍壳牌煤气化装置在生产运行过程中容易出现的问题以及对应的技术改造措施。

大唐内蒙古多伦煤化工有限责任公司内蒙古锡林郭勒027300摘要:壳牌煤气化装置是国内煤化工企业使用较多的一种装置,在空分等工艺操作中具有明显的优势,在具体使用过程中,由于使用时间较长,会产生一些部件磨损等,从而导致装置在运行过程中出现各类问题。

本文主要介绍壳牌煤气化装置在生产运行过程中容易出现的问题以及对应的技术改造措施。

关键词:壳牌煤气化装置;生产运行;技改措施引言:本文选取的是位于某一煤化工有限公司内的煤气化装置,该装置于2017 年 4 月投入使用,至今已有 4 年多,随着运行天数越来越多,在运行过程中也出现了各种问题,例如烧嘴处、捞渣机处等,具体原因分析以及应对措施如下。

一、壳牌煤气化装置中烧结金设备损坏(一)问题出现原因在煤气化装置运行过程中,输送单元的充气锥,充气器中以及煤锁斗内的充气体笛管经常会出现损坏现象,主要有三种原因。

第一,烧结金属设备运行时间较长,产生疲劳变形。

第二,充气锥内的气体成分复杂,导致污染物出现堵塞。

第三,通气设备没有足够的压力,导致设备通气不畅。

(二)改良措施分析针对煤锁斗内的烧结金属破坏问题,可以采用三种方法,第一,科学设定冲压阀和锁斗压力的曲线,使锁斗内压力随着充气阀的压力升高而逐渐加大。

第二,合理控制充气阀内的最大空间。

第三,通过增加一台调节阀,减缓调节阀的压力,避免对烧结金属造成冲击。

针对充气设备气体的处理方式有三种,第一,增加油精过滤器,通过定期检测维修,确保过滤器运行正常。

第二,增设油过滤器,进行二次除油操作。

第三,增加一台离心式二氧化碳压缩机,最大程度保证气体清洁。

除此之外,还可以将充气锥的形状改为丝网结构,实践证明,通过以上技术改进,充气锥,充气器等已经有效延长运行年限,且运行状态良好。

壳牌粉煤加压气化装置运行中出现的问题及应对措施

壳牌粉煤加压气化装置运行中出现的问题及应对措施在中国粉煤加压气化技术已经有了很大程度的发展,但我国的壳牌粉煤加压气化装置在运行过程中由于受到各方面因素的影响,很容易出现问题,其不仅会影响壳牌粉煤加压气化装置的运行效率,而且还有可能危及人们的生命安全。

因此,需要对壳牌粉煤加压气化装置运行阶段常见的问题进行分析,并提出有效的解决对策,以更好地提高壳牌粉煤加压气化装置运行效率。

标签:煤粉;开工烧嘴;螺旋输送给料机引言:伴随我国能源需求量的日益增加,对煤加压技术的研发与应用提出更高的要求。

从我国当前煤加压气化技术应用现状看,取得较多突破性成就,在加压固定床、加压流化床等技术上应用都较为广泛,且强调在气化炉上不断完善。

1加压固定床气化技术1. 1 Φ100mm加压小试气化技术研究。

Φ100mm加压小试气化技术的研发,主要为解决中试气化技术下试验成本高、耗时长等问题,不利于大量煤种试验的开展。

从该技术下的装置看,气化炉以5.OMPa作为设计压力,3.OMPa作为运行压力,在出灰、进料装置上都较为完善,可长时间试验。

加之设计中为防止有炉内悬空、挂料情况发生,可将搅拌破粘装置设置于炉顶部,并将自动分析系统、自动检测控制系统配置其中,有助于试验数据的收集。

该装置近年来在国内许多地区投入应用,在多次煤种试验中能够发现,在煤种变质程度较高情况下,煤气CH4含量保持降低趋势,且此时气化强度不高,降低焦油生产率,提高产气率。

同时,在降低汽氧比情況下,煤气中C02、CO分别处于下降、增加趋势,此时煤气热值上升。

对于这些试验结果,一定程度上可反映出小试气化技术操作汽氧比较低,主要归因于气化中有较大的散热量。

正因散热量大,导致气化炉消耗蒸汽时,煤气氧耗问题较为严重。

研究发现,解决该问题中可考虑辅以加压活性试验、加压低温干馏试验,其获取的数据能够用于加压气化工程研究。

1. 2中650mm中试气化技术研究。

该技术在国内应用较早,自上世纪70年代,国内便有研究强调在民用煤气生产方面引入Lur-gi气化技术,由此便出现中650mm中试气化技术。

壳牌煤气化装置生产运行总结

负荷表调整气化炉压力。

5 结 论

体需要 多少气 量要 由气 化 炉负 荷决 定 ,气 化 炉负 荷越高 ,增 强火 焰 刚性需 要 的煤 烧 嘴保 护 气气 量 越大 。提 高水氧 比 ,可 以提 高氧 气 在气 化 炉 内 的

单 元 ,加入 适量 助熔 剂后 磨成 粉煤并 干燥 ,经粉

西最 大的 化肥 化工 生产 企业 之一 ,主 要产 品有 合

成氨 、尿素 、硝酸铵 、 纯碱等,其 中合成氨为 中 间产 品 , 目前合 成 氨生 产能 力 为 6 0 0 k t / a 。柳 化

壳 牌煤 气化 项 目设 计 合 成气 ( C O +H ) 产 量 为 7 1 5 0 0 I n / h ,设 计 投 煤 量 1 1 0 0 t / d 。2 0 0 7年 , 装 置处 于 试 生 产 和摸 索 阶 段 ,2 0 0 8年 逐 步 走 向 正 常 ,2 0 1 0 -2 0 1 2年 连 续 3 a装 置 运 行 率 达 到

液 态形式 排 出 。气 化 炉顶 部 约 3 . 9 6 M P a 、1 5 0 0

c C的高 温粗 合成气 ,经 2 0 9℃激 冷 气 激冷 至 9 0 0 ℃ 以下进 入废 热锅 炉生 产蒸 汽 ,回收 热量 后再进 入 陶瓷过 滤 器干式 除灰 及湿 法洗 涤 系统 。处理后 含尘 量 <1 m g / I n 、( C O+H, )含 量 > 8 9 % 的粗

② 如果 发现 炉 膛 内一 侧 温 度 点 2个 以 上 持 续 升 高 ,长时 间不 下降 ,就 可能 是烧 嘴煤 通道 有 堵 塞 ,或 者烧 嘴有损 坏 ,造成 火焰 没 有在 炉膛 中

壳牌煤气化技术

SHELL粉煤加压气化技术的发展进程

1、发展背景

20世纪70年代初,国际上出现了能源危机。 出于对石油天然气供应前景预测,很多国家纷纷 把发展煤气化技术作为替代能源重新提上议事日 程,并加快了煤气化新工艺的研究开发步伐。作 为对煤种适应性广、气化效率高、污染少的第二 代煤气化工艺之一,荷兰壳牌(Shell)粉煤加压 气化技术SCGP工艺在此后应运而生。

碱

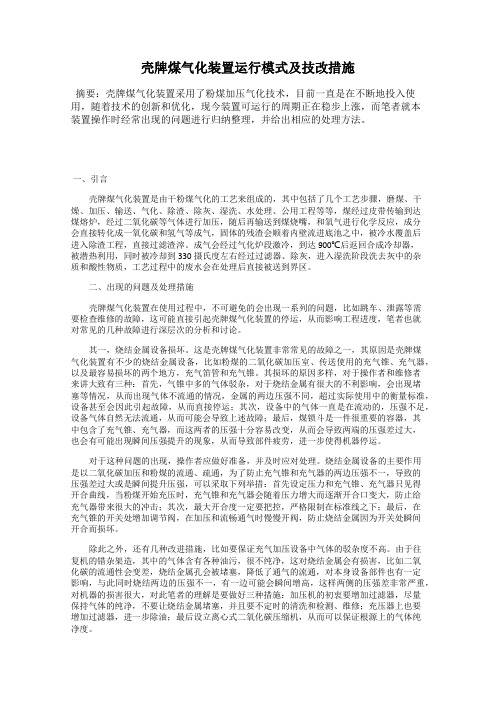

激冷气压缩机 火炬 蒸汽喷射器 热风炉 补充水 J1601

洗涤塔

合成气出界区

1700单元

P-1601A/B 水

1700单元 初步水处理系统工艺流程简图

1600/1700 3000/3100 3100

V-1702

8

N2 1600

酸

V-1704

3

1400 酸

V-1701 C-1701

1

T-1702

S-1701

SHELL粉煤加压气化技术特点和不足

5、每台气化炉设有4个两对对置烧嘴,生产负荷调 节比Texaco单个烧嘴更为灵活,范围也更宽。 Shell烧嘴保证寿命为8000小时,目前运行已超过 16000小时。烧嘴的使用寿命长,也是气化装置 能长期运行的一个重要保证。

6、热效率高。Shell煤气化的冷煤气效率达到78~ 83%,其余约15%副产高压或中压蒸汽,总的原 料煤的热效率达98%,处于很高水平。

水到1700单元

输渣皮带 X-1403

渣场

1500单元 干灰脱除系统流程简图

飞灰过滤器 S/V-1501

合成气

激冷气压缩机 1600单元

飞灰锁斗 V-1502

飞灰气体冷却罐 V-1504A/B

飞灰中间储仓 V-1505 排灰仓泵 V-1508

壳牌煤气化装置的生产运行与技改措施

案及应对措 施 ; 总结 了技改效果。结果表明 , 随着对 壳牌煤 气化技术的消化吸收和再创 新, 宇煤 化工有限公 司的 龙 煤气化装置 长周期稳定运行的天数 已逐步提 高。 关键词 :壳牌粉煤 气化装置 ; 生产运行 ; 问题 ; 改方案 ; 技 应对措施 ; 效果

REN Xio wa g a— n

( o g uC a h m c l n ier g C m a yLd ,Y n ce g H n n 4 6 0 C ia) L a y o l e i - gn ei o p n t. o g ha e a 7 6 0 C ae n hn

第4 9卷

第1 期

化肥设 计

Che c lF riie sg mi a e tlz rDe i n

Fe b.201 1

・

21 0 1年 2月

2 ・ 7

壳 牌煤 气化 装置 的 生产 运行 与技 改措施

任 晓旺

( 龙宇煤化工有限公 司 , 河南 永城 4 6 0 ) 76 0

装 置在 运行 过程 中, 后 出现 烧 嘴 跳 车 、 漏 、 先 泄

1 工 艺流 程

壳牌 干粉煤 气化 工 艺 由磨 煤及 干 燥 、 加 压及 煤 输送、 化 、 气 除渣 、 灰 、 洗 、 步 水 处 理 、 用 工 除 湿 初 公 程 等 8个 工段组 成 。原 料煤 经 过皮 带 输 送 , 入磨 进 煤 机 制 粉 后 , 格 煤 粉 颗 粒 进 入 煤 粉 仓 ; 过 合 经 N / O 气体 加压 输送 到气化 炉 煤烧 嘴 , 富氧环 境 C 在 下发 生化学 反应 , 有效成 分 转 变为 C H: 粗合 成 O、 等 气, 固体 残 渣 顺 气 化 炉 膜式 壁 流 人 渣 池 , 水 激 冷 被 后进入 除 渣 工段 排 出界 区 。夹 带 一定 飞 灰 的 粗 合 成气经 过气 化炉激 冷段被 冷却 到约 9 0℃ 后经气 体 0

壳牌煤气化装置的生产运行与技改措施

壳牌煤气化装置的生产运行与技改措施发表时间:2018-01-07T10:03:13.427Z 来源:《基层建设》2017年第29期作者:丁砚斌[导读] 摘要:近年来,壳牌煤气化装置的生产运行与技改问题得到了业内的广泛关注,研究其相关课题有着重要意义。

天津渤化永利化工股份有限公司天津 300451摘要:近年来,壳牌煤气化装置的生产运行与技改问题得到了业内的广泛关注,研究其相关课题有着重要意义。

本文首先对相关内容做了概述,分析了其工艺流程,并结合相关实践经验,分别从烧结金属设备损坏以及煤烧嘴频繁跳车等多个角度与方面,就运行中出现的问题及应对措施展开了研究,阐述了个人对此的几点看法与认识,望有助于相关工作的实践。

关键词:壳牌煤气化装置;生产运行;技改;措施1 前言随着壳牌煤气化装置应用条件的不断变换,对其生产运行与技改提出了新的要求,因此有必要对其相关课题展开深入研究与探讨,以期用以指导相关工作的开展与实践,并取得理想效果。

基于此,本文从概述相关内容着手本课题的研究。

2 工艺流程壳牌干粉煤气化工艺由磨煤及干燥、煤加压及输送、气化、除渣、除灰、湿洗、初步水处理、公用工程等8个工段组成。

原料煤经过皮带输送,进入磨煤机制粉后,合格煤粉颗粒进入煤粉仓;经过N2/CO2气体加压输送到气化炉煤烧嘴,在富氧环境下发生化学反应,有效成分转变为CO、H2等粗合成气,固体残渣顺气化炉膜式壁流入渣池,被水激冷后进入除渣工段排出界区。

夹带一定飞灰的粗合成气经过气化炉激冷段被冷却到约900℃后经气体返回室进入合成气冷却器,在此气体中所带潜热被利用,副产5.0MPa、400℃中压蒸汽,同时被冷却至340℃后进入高温高压飞灰过滤器,经过除灰工段,气体中飞灰含量达到20μg/m3以下,进入湿洗工段进一步洗去粗合成气中的飞灰及其他酸性气体后送出界区。

生产过程中产生的工艺废水进入初步水处理工段进行预处理后送出界区。

公用工程工段主要为煤气化装置提供N2/CO2、点火用LPG、柴油等物料。

壳牌煤气化磨煤单元存在的问题及改造方案

综述与专论2019·0845当代化工研究Modern Chemical Research壳牌煤气化磨煤单元存在的问题及改造方案*王 敏(同煤广发化学工业有限公司 山西 037000)摘要:随着近些年来煤化工行业的快速发展,目前引进先进煤气化磨煤单元,提升工作效率也成为许多煤化工企业的新选择。

其中,壳牌煤气化处理技术在国内的应用取得了一定的效果,不乏有成功案例,也引起了行业内的高度关注。

但是,由于我国的煤质条件与成本条件等因素,导致大多数生产企业选择不同的煤种作为基础生产原料。

碎煤在经过干燥处理后,需要利用磨煤机进行磨煤处理,该过程中可能会涉及到煤气化磨煤单元设备的应用,其应用效果将影响产品最终质量。

文章立足于上述背景,首先分析了辊式磨煤机的应用情况,其次对壳牌煤气化磨煤单元改造工况进行了讲解,并提出了相应的改造途径、技术原理,最后则结合上述内容提出了壳牌煤气化磨煤单元改造技术方案,希望可以为工艺的稳定化发展创造条件。

关键词:壳牌煤气化;磨煤单元;问题;改造策略中图分类号:T 文献标识码:AProblems and the Improvement Scheme in Shell Coal Gasification Grinding UnitWang Min(Tongmei Guangfa Chemical Industry CO., LTD., Shanxi, 037000)Abstract :With the rapid development of coal chemical industry in recent years, the introduction of advanced coal gasification grinding unitsto improve work efficiency has become a new choice for many coal chemical enterprises. Among them, Shell coal gasification treatment technology has achieved certain results in the domestic application, there are many successful cases, and also caused great concern in the industry. However, due to factors such as coal quality and cost conditions in China, most production enterprises choose different kinds of coal as basic raw materials. After drying, crushed coal needs to be grinded by a coal mill, which may involve the application of coal gasification grinding unit equipment, and its application effect will affect the final quality of the product. Based on the above background, this paper first analyses the application of roller mill, then explains the transformation condition of Shell coal gasification grinding unit, puts forward the corresponding transformation ways and technical principles, and finally puts forward Shell coal gasification grinding unit transformation technical scheme combined with the above content, hoping to create conditions for the stable development of the process.Key words :shell coal gasification ;coal grinding unit ;problems ;transformation strategy随着中速辊式磨煤机的广泛应用,目前化工、电厂等行业对煤种适应性也提出了更高的要求。

浅谈壳牌气化装置煤线稳定性的影响因素及处理措施

浅谈壳牌气化装置煤线稳定性的影响因素及处理措施壳牌气化装置在工业生产中的应用十分广泛,本文对壳牌气化装置运行过程中影响煤线稳定性的因素进行分析,并且提出应对策略,旨在提高壳牌气化装置煤线稳定性,更好地进行工业生产。

标签:壳牌气化装置煤线稳定性影响因素处理措施引言我国的煤化工行业迅猛发展,煤气化作为一项核心技术,是从国外引进的,大部分为壳牌煤粉加压喷流床气化技术,壳牌煤气化过程是在高温、高压条件下进行的反应,煤粉、氧气以及少量蒸汽会在加压条件下并流进入气化炉中,在一个比较短的时间内会完成升温、挥发分脱除、裂解、燃烧、转化等一系列物理变化与化学变化。

壳牌气化装置运行过程中,煤线稳定性是一个十分重要的因素,对整个系统的运行效率有极大影响。

为了进一步提高壳牌气化装置运行的稳定性,必须要积极加强煤线稳定性控制,对影响煤线稳定性的因素进行分析,对症下药。

一、壳牌气化装置工艺流程简介壳牌气化装置是壳牌煤气化反应的主要场所,其反应流程如下:从煤场运来原煤,经过干燥、制粉之后,煤粉再通过下一个单元,在压力条件下被送到气化炉的煤烧嘴处,此时气化炉中的条件大约为4MPa、1500℃,在气化炉中,煤粉与蒸汽进行燃烧反应,分别生成合成气、灰渣、飞灰等物质,合成气再从气化段的顶部流出,利用来自湿洗段的“ 冷态” 合成气进行急冷,将合成气的温度降低到900℃左右,然后在合成气的输送段、气体返回段、合成气的冷却段中进一步进行降温,最后从合成冷却器的底部流出来。

在整个反应过程中,有很多不能燃烧的组分都会以熔渣的形式从气化段的底部排出,然后在渣浴中经过温度骤降,分散成玻璃状的小颗粒,这些颗粒物质再与渣水一起从渣池底部排出气化炉,进入渣水处理系统。

其中有一小部分熔渣会以飞灰的形式通过急冷段、输送段、合成气冷却段,然后与合成气一起排出气化炉,并且被收集在飞灰脱除系统中。

在整个装置中,气化炉是膜式水冷壁及水管型冷却器,安装在整个气化炉外壳中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

壳牌煤气化装置的生产运行与技改措施

摘要:近年来,壳牌煤气化装置的生产运行与技改问题得到了业内的广泛关注,研究其相关课题有着重要意义。

本文首先对相关内容做了概述,分析了其工艺流程,并结合相关实践经验,分别从烧结金属设备损坏以及煤烧嘴频繁跳车等多个

角度与方面,就运行中出现的问题及应对措施展开了研究,阐述了个人对此的几

点看法与认识,望有助于相关工作的实践。

关键词:壳牌煤气化装置;生产运行;技改;措施

1 前言

随着壳牌煤气化装置应用条件的不断变换,对其生产运行与技改提出了新的

要求,因此有必要对其相关课题展开深入研究与探讨,以期用以指导相关工作的

开展与实践,并取得理想效果。

基于此,本文从概述相关内容着手本课题的研究。

2 工艺流程

壳牌干粉煤气化工艺由磨煤及干燥、煤加压及输送、气化、除渣、除灰、湿洗、初步水处理、公用工程等8个工段组成。

原料煤经过皮带输送,进入磨煤机

制粉后,合格煤粉颗粒进入煤粉仓;经过N2/CO2气体加压输送到气化炉煤烧嘴,在富氧环境下发生化学反应,有效成分转变为CO、H2等粗合成气,固体残渣顺

气化炉膜式壁流入渣池,被水激冷后进入除渣工段排出界区。

夹带一定飞灰的粗

合成气经过气化炉激冷段被冷却到约900℃后经气体返回室进入合成气冷却器,

在此气体中所带潜热被利用,副产 5.0MPa、400℃中压蒸汽,同时被冷却至340℃后进入高温高压飞灰过滤器,经过除灰工段,气体中飞灰含量达到20μg/m3以下,进入湿洗工段进一步洗去粗合成气中的飞灰及其他酸性气体后送出界区。

生产过

程中产生的工艺废水进入初步水处理工段进行预处理后送出界区。

公用工程工段

主要为煤气化装置提供N2/CO2、点火用LPG、柴油等物料。

3 运行中出现的问题及应对措施

3.1烧结金属设备损坏

3.1.1原因分析

整个壳牌煤气化装置有多套烧结金属设备,这里主要指粉煤加压与输送单元

的充气锥、充气器等,特别是粉煤锁斗内的充气笛管和充气锥经常损坏。

其损坏

的主要原因有3个:①煤锁斗是疲劳容器,担负充压和通气功能的充气锥、充气

器两侧压力经常改变,也存在瞬间超压的情况,造成充气锥、充气器疲劳变形;

②进充气锥的气体不洁净,污堵烧结金属孔,通气不畅,导致烧结金属两侧压差超标,损坏设备;③通气设备的强度不够。

3.1.2应对措施

(1)烧结金属设备的主要作用是对煤锁斗加压和给锁斗内部的粉煤流化、疏松。

为了防止充气锥、充气器两侧超压,可采取以下措施:①设定粉煤锁斗压力

与充压阀的开度曲线,粉煤锁斗充压时,让充气阀随着粉煤锁斗压力的升高而逐

渐开大,防止充气阀突然开大对充气器造成过大冲击;②限制充气阀的最大开度;

③在去充气锥管线的开关阀后增加1台调节阀,并在充压和通气时逐渐开阀,以防止开关阀突然打开对烧结金属造成过大冲击。

(2)严格保证进充气设备的气体的洁净度。

煤化工50万t/a甲醇项目的1个缺陷是选用了3台往复式二氧化碳压缩机给

气化装置煤粉加压与输送系统供气。

由于往复机的结构原因,其送出的气体含油,含油的二氧化碳气通过烧结金属设备时,油污逐渐堵塞了烧结金属通道,降低了

烧结金属的通气性能,这也进一步增加了设备充压时引起烧结金属两侧超压。

(3)烧结金属设备的结构特点也是其易损坏的原因之一。

由于目前烧结金属设备仅能承受1.0MPa的压差,而煤锁斗是由常压到5.0MPa的疲劳设备。

目前第

2代的充气锥已改进为丝网结构,大大加强了设备的强度。

3.2煤烧嘴频繁跳车

3.2.1原因分析

在煤气化装置运行初期,煤烧嘴运行不稳定,经常跳车,严重影响了整个系

统的稳定运行。

经分析总结,我们发现影响煤烧嘴稳定运行的因素主要有以下几点:①煤粉管线焊接施工时,管线内壁残存的焊瘤,影响煤粉流量的稳定性;②

煤粉管线密度计和速度计参数设置不合适,导致密度计、速度计对一些煤种的适

应性不好,造成流量指示不准确或波动较大;③EDS系统氧流量计流量指示波动

造成煤烧嘴跳车。

3.2.2应对措施

(1)对煤粉管线内壁残存焊瘤问题,我们逐段检查煤粉管线的焊缝,并对焊瘤突出的地方重新焊接,严把焊接质量,保证煤粉管线内壁的光洁平整。

(2)试运行初期,因煤粉管线密度计、速度计的波动造成煤烧嘴多次跳车,特别是换煤种时,煤粉管线密度计、速度计波动较大。

对于此问题,一方面多次

与厂家联系,对速度计、密度计进行校准,与厂家结合对仪表的参数进行优化设置;另一方面严格控制煤粉的粒度和湿度,保证其在设计指标之内,且优于设计

指标。

(3)对于氧流量计指示波动造成煤烧嘴跳车的问题,采取的措施是:①观察

发现阴雨天氧流量计的指示易波动(也不限于阴雨天),因此对变送器进行保护,防止其进水和受潮;②对氧流量计的静电接地系统进行了改造,防止因静电干扰引进流量指示的误动作;③对其参数进行了优化。

经过以上3个措施,氧流量计误动作的问题彻底解决。

3.3煤烧嘴罩泄漏

3.3.1原因分析

烧嘴罩泄漏是壳牌煤气化装置曾经面临的共性问题,目前已运行的所有壳牌

煤气化项目都曾遇到这个问题。

其主要原因有以下几点:①煤烧嘴不稳定,频繁

跳车,造成炉内偏烧,热场分布不均,烧坏烧嘴罩;②各烧嘴煤流量计调校不准确,煤流量分布不均,造成气化炉偏烧;③烧嘴罩设计不合理,气化炉膜式壁流动的渣层易漫过烧嘴罩而进入煤烧嘴的喷射通道,改变了煤、氧气的流向,造成

烧嘴罩局部过烧。

3.3.2应对措施

(1)保证煤烧嘴流量的稳定性,防止其频繁波动跳车,避免因不对称燃烧造成气化炉内热场分布不均。

(2)反复进行煤循环实验,调试煤线的速度计和密

度计,调整煤流量的补偿公式,保证所有煤线流量的均衡一致,防止某条煤线的

局部过氧引起的偏烧。

(3)改进烧嘴罩的结构设计,采用第2代烧嘴罩,防止

渣层漫过烧嘴罩而影响流场的喷射,防止烧嘴罩的局部过热。

(4)严格控制气

化炉各工艺指标,缓慢改变气化炉负荷及反应温度,防止因气化炉内温度、压力

变化过快引起的烧嘴罩局部过热损坏。

3.4合成气冷却器积灰

3.4.1原因分析

合成气冷却器积灰的原因是多方面的,多种因素合在一起而导致此问题的发

生。

其中最主要的原因是:①煤质的选择性;②激冷气量不足。

3.4.2应对措施

(1)壳牌粉煤加压气化技术作为新型煤气化工艺,有其单炉处理能力大、气化效率高等优点,但在对煤种的适应性上依然有选择性,并非所有煤种都可以在壳牌炉上应用。

在煤种的选择上,我们分析了上百种原煤,进行50多种配比,通过14个月的分析总结,得出如下结论:①进入气化炉煤粉的灰含量不宜超过25%,灰熔点不宜超过1400℃;②原料煤供应要保持连续稳定,不宜出现大的变化。

(2)激冷气量不足,出激冷段粗合成气温度偏高,在这种工况下气体中夹带的飞灰未被充分冷却,飞灰的黏度增大,进入合成气冷却器后随着温度降低而逐渐沉积在设备内壁。

采取的措施首先是优化操作,根据激冷量调整负荷从而消除此影响。

通过对壳牌煤气化装置生产运行与技改问题的研究,我们可以发现,该项工作良好实践效果的取得,有赖于对其多项影响因素与关键环节的充分掌控,有关人员应该从壳牌煤气化装置应用的客观实际出发,研究制定最为符合实际的生产运行与技改实施措施。

参考文献

[1]李圣君.壳牌煤气化装置合成气冷却器积灰原因分析及解决措施[J].化肥设计.2016(10):60-62.

[2]周明灿.壳牌煤气化生产合成氨之变换装置水气比及工艺流程设计探讨[J].化肥设计.2017(01):115-116.

[3]郭飞鸿.壳牌煤气化过程中煤粉流量仪表的计算机辅助标定[J].计算机与应用化学.2016(09):88-89.。