828D手轮

828d斗笠式刀库操作手册

斗笠式刀库操作说明本操作说明分为调试操作说明、维修操作说明、用户操作说明三部分;有需要可直接翻看某一部分。

目录1 调试操作说明 (2)1.1 设置机床参数 (2)1.2 刀库表初始化 (3)1.3 编写并激活、调用PLC (4)1.3.1 编写PLC (4)1.3.2 编译下载PLC (6)1.3.3 PLC激活 (6)1.4 刀具表操作 (6)1.4.1 新建刀具 (6)1.4.2 装载刀具 (7)1.4.3 卸载刀具 (8)1.4.4 刀具移位 (8)1.4.5 大小刀建立 (9)1.4.6 新刀沿建立 (9)1.5 动作调试 (9)1.5.1 激活刀库调试模式: (9)1.5.2 刀库信号测试: (9)1.5.3 换刀点调整: (10)1.5.4 关闭刀库调试模式 (10)1.5.5 测试连续动作 (10)2 维修操作说明 (10)2.1 换刀中故障,中止 (11)2.2 换刀时,断电、急停或复位 (11)3 用户操作说明 (12)3.1 刀具表操作 (12)3.1.1 新建刀具 (12)3.1.2 装载刀具 (12)3.1.3 卸载刀具 (13)3.1.4 刀具移位 (13)3.1.5 大小刀建立 (14)3.1.6 新刀沿建立 (14)3.2 换刀操作 (15)1 调试操作说明1.1 设置机床参数 快捷操作按钮示意图:点击“菜单键”——“调试”——进入参数设置界面:按照下表设置参数,可使用右边栏“搜索”软按键在各区域直接查找参数编号,如: 在“通用机床数据”界面,点击“搜索”输入“14510”,即可直接搜索到对应参数菜单程序管理加工 程序 参数诊断注:使用刀具名称编程时(如T=“MILL8”),不要设置MD52270_bit7;1.2刀库表初始化参数设置完成后,即可“执行”样例包中“刀库调试”——“换刀子程序”中的“MAG_CONF.SPF”,初始化刀具表(可以在U盘中直接点击“执行”键外部执行;也可拷贝文件至“程序”界面下,执行)U盘中直接点击“执行”拷贝文件至“程序”界面下,执行点击“参数”可进入“刀具清单”界面,系统默认为20把刀位带机械手的刀库;刀具表刷新前(默认)状态刀具表刷新后1.3 编写并激活、调用PLC1.3.1 编写PLC在PLC 主程序OB1模块,网络17,斗笠式刀库子程序TM_DSK_CHANGE(SBR35)模块调用中,按照对应说明填写对应信号点,如下图所示:(详见《PLC 子程序说明》)详细信号说明如下: 示例中:刀盘带有零位信号,故REF_Type=1;数刀信号为低电平,Counter_Type=0;注:如刀盘无零位信号,REF_Type =0;则零位信号I1.5使用空位DB9063.DBX0.0填补;不允许空位不填;信号说明一览表注:MAG_Sure_K(刀具表确认按键)用于在换刀中断或手动更改刀具后,再次换刀前对刀具表与实际刀库是否一致的确认。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

828D新机开机调试

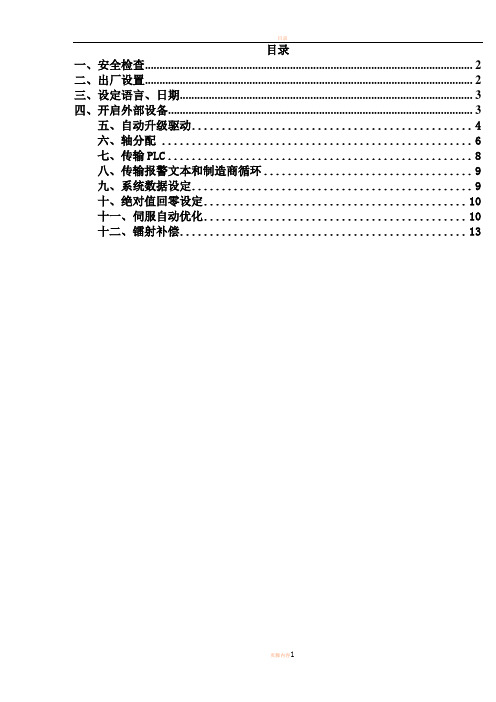

目录一、安全检查 (2)二、出厂设置 (2)三、设定语言、日期 (3)四、开启外部设备 (3)五、自动升级驱动 (4)六、轴分配 (5)七、传输PLC (7)八、传输报警文本和制造商循环 (9)九、系统数据设定 (9)十、绝对值回零设定 (9)十一、伺服自动优化 (9)十二、镭射补偿 (9)一、安全检查●目测设备的下列项目:–机械结构是否正确,电气连接是否安全–电源是否接好,输入电压是否正确稳定–屏蔽层和接地是否接好●接通控制系统,在“Nor mal startup”的模式中启动系统:HMI 上出现初始画面后,表明控制系统已启动。

二、出厂设置启动控制系统操作步骤:1. 控制系统接通后,启动时会出现以下提示:2. 在 3 秒钟内,按下<SELECT>键。

3. 然后依次按下:菜单扩展键、HSK2(水平软键 SK2)、 VSK2(垂直软键 SK2)4. “Setup men u”显示在屏幕上,“Normal startup”被选为缺省设置。

选择功能Normal startup系统正常启动。

Reload saved user data系统从系统 CF 卡上载入其中保存的用户数据,软键“数据存储”。

Install从用户 CF 卡或 U 盘上安装系统 CF 卡的升级程序。

softwareupdate/backup三、设定语言、日期设置语言操作步骤:1. 选择操作区域“启动”。

2. 按下右侧“CHANGE LANGUAGE”软键。

3. 选择simplified chinese 简体中文。

4. 按下软键“确认”结束输入,立即转化成为中文界面。

设置日期和时间操作步骤:1. 选择操作区域“启动”。

2. 按下“HMI”软键。

3. 按下“日期时间”软键。

打开窗口“日期/时间”。

4. 在“格式”栏中选择需要的日期和时间的显示格式。

5. 按下软键“确认”结束输入。

新的日期或时间被接收并在“当前”栏的第一行中显示。

数控齿条磨简明使用手册828DV15教材

重庆磨床有限责任公司数控齿条磨床简明使用手册MCK7170V1.5机床标准配置SIEMENS828D修整滚轮、动静压主轴、3D测头PLC版本CQM94 828D V2H人机界面版本CQM94 V2X2016/10/17 V1.52016/07/25 V1.32016/02/29 V1.12016/02/01 V1意见及建议反馈:cqmlf@ 编制者:刘峰一、概述重庆磨床有限责任公司自2001年成规模生产、改造的数控外圆磨床。

产品型号包括MK1320/MK1332(数控外圆磨床)、MKS1320/MKS1332(数控高速外圆磨床)、MKS1620/MKS1632(数控端面外圆磨床)、MK8240/MKS8240(数控曲轴磨床)。

如未加说明有,本手册中“机床”泛指“上述所有型号数控机床”。

机床主要配置西门子802D及802DSL T/M value 、802DSL G/N plus、828D或FANUC 0iTC及FANUC 0iTD数控系统。

本手册所述数控系统为828D。

二、操作注意事项因意外事故可能会造成人身伤害和机床损坏,机床配置了安全装置(包括硬件和软件):1, 机床防护罩(包括砂轮防护罩)2, X、Z 轴的极限限位开关。

在此开关范围内的软极限开关(参数设定)和可编程软极限。

3, 急停按钮。

4, 进给暂停按钮、复位键。

5, 过热、过流保护开关,以及互锁开关、门开关(选配)。

6, 报警显示,信息显示,原点回零异常警示(增量式编码器)。

7,使用程序锁或者操作权限(密码)来保护程序和变量以及参数不被意外修改。

8,基本联锁:这种联锁必须修改PLC才能改变,例如砂轮未启动时冷却液不能启动9,可变联锁:这种联锁可以通过修改参数取消,例如将动静压主轴更换为普通主轴时,可以取消主轴油泵和砂轮的联锁。

主轴压力继电器故障时,可以取消压力继电器和砂轮的联锁。

10,界面已经编入多种保护措施,如果需要修改请联系我公司技术人员。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

SINUMERIK 828D订货选型手册

√

√

–

–

√/√

√/√

√

√

√

√

–

–

–

–

• SINUMERIK 828D、PPU 260/261 系 统 软 件, 用6FC5831-1GY..-.YA0

O

–

于车削工艺,出口版,存储在 CF 卡上,带有授权

• SINUMERIK 828D、PPU 260/261 系 统 软 件, 用6FC5831-2GY..-.YA0

功能 √ 标准配置 ( 基本功能 ) O 选项

– 不可用

备注 订货号

SINUMERIK 828D

PPU 260.1/ PPU 261.1

T

M

控制系统结构和配置 基于面板的控制系统包括: • 紧凑型操作面板 • CNC/PLC 控制单元 • 闭环控制单元,最多可控制 6 轴

基于驱动 / 基于 PC 的设计 紧凑型操作面板:水平 / 垂直 • 10.4” 彩色显示器 • 集成全尺寸键盘 SINUMERIK 操作面板,集成 TCU SINUMERIK 操作面板,集成 PCU 系统软件

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

–

–

–

–

进给轴功能 进给倍率,0 % ~ 200 % 进给倍率 ( 轴专用 ),0 % ~ 200 % 行程范围 ±9 位十进制数 回转轴,无限旋转 速度,最大 300 m/s(984 ft/s) 加速度控制 (jerk) 可编程加速度 跟随模式 测量系统 1 和 2,可选 插补进给速率 用于倒圆和倒角的单独路径进给 固定点停止功能 (travel to fixed stop) 带力矩控制的固定点停止功能 模拟轴 设定值交换 切向控制功能 路径切换信号 / 凸轮控制 高级位置控制 (APC)

西门子828D调试流程及常用机床数据

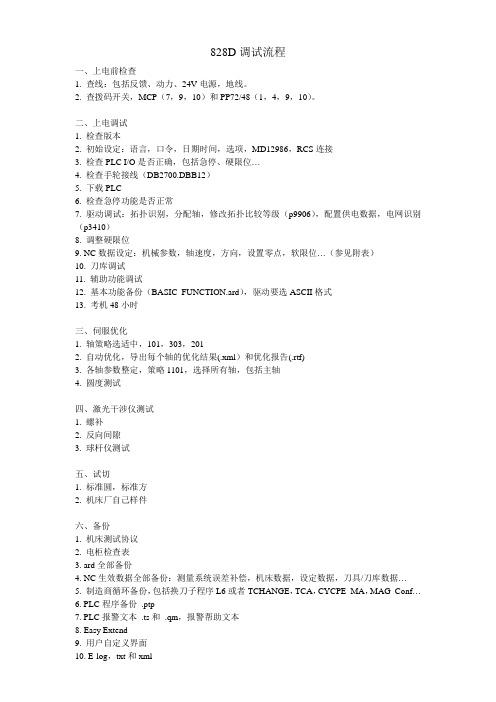

828D调试流程一、上电前检查1. 查线:包括反馈、动力、24V电源,地线。

2. 查拨码开关,MCP(7,9,10)和PP72/48(1,4,9,10)。

二、上电调试1. 检查版本2. 初始设定:语言,口令,日期时间,选项,MD12986,RCS连接3. 检查PLC I/O是否正确,包括急停、硬限位…4. 检查手轮接线(DB2700.DBB12)5. 下载PLC6. 检查急停功能是否正常7. 驱动调试:拓扑识别,分配轴,修改拓扑比较等级(p9906),配置供电数据,电网识别(p3410)8. 调整硬限位9. NC数据设定:机械参数,轴速度,方向,设置零点,软限位…(参见附表)10. 刀库调试11. 辅助功能调试12. 基本功能备份(BASIC_FUNCTION.ard),驱动要选ASCII格式13. 考机48小时三、伺服优化1. 轴策略选适中,101,303,2012. 自动优化,导出每个轴的优化结果(.xml)和优化报告(.rtf)3. 各轴参数整定,策略1101,选择所有轴,包括主轴4. 圆度测试四、激光干涉仪测试1. 螺补2. 反向间隙3. 球杆仪测试五、试切1. 标准圆,标准方2. 机床厂自己样件六、备份1. 机床测试协议2. 电柜检查表3. ard全部备份4. NC生效数据全部备份:测量系统误差补偿,机床数据,设定数据,刀具/刀库数据…5. 制造商循环备份,包括换刀子程序L6或者TCHANGE,TCA,CYCPE_MA,MAG_Conf…6. PLC程序备份.ptp7. PLC报警文本.ts和.qm,报警帮助文本8. Easy Extend9. 用户自定义界面10. E-log,txt和xml11. 系统许可证备份.Alm12. 优化测试结果截图13. 圆度测试结果截图14. PLC IO地址15. 机床操作说明:MCP自定义键说明,M代码功能说明,PLC报警文本内容说明,PLC 数据MD14510说明,刀库操作说明16. 照片:机床、电柜、试切17. 试切件程序附表:常用机床数据传动系统参数MD32100 AX_MOTION_DIR 轴运动方向(不是反馈极性)MD31030 LEADSCREW_PITCH 丝杠螺距MD31040 ENC_IS_DIRECT[0]…[1] 直接测量系统MD31050 DRIVE_AX_RA TIO_DENOM[0]...[5] 负载变速箱分母MD31060 DRIVE_AX_RA TIO_NUMERA[0]...[5] 负载变速箱分子轴速度MD32000 MAX_AX_VELO 最大轴速度MD32010 JOG_VELO_RAPID 点动方式快速速度MD32020 JOG_VELO 点动速度MD36200 AX_VELO_LIMIT[0]...[5] 速度监控的门限值主轴相关MD35010 GEAR_STEP_CHANGE_ENABLE 齿轮级改变使能MD35110 GEAR_STEP_MAX_VELO[0]...[5] 主轴各档最高转速MD35120 GEAR_STEP_MIN_VELO[0]...[5] 主轴各档最低转速MD35130 GEAR_STEP_MAX_VELO_LIMIT[0]...[5] 主轴各档最高转速限制MD35140 GEAR_STEP_MIN_VELO_LIMIT[0]...[5] 主轴各档最低转速限制SD43200 SA_SPIND_S 通过VDI 进行主轴起动时的速度返回参考点MD34010 REFP_CAM_DIR_IS_MINUS 负方向返回参考点MD34020 REFP_VELO_SEARCH_CAM 寻找参考点开关的速度MD34040 REFP_VELO_SEARCH_MARKER 寻找零脉冲的速度MD34060 REFP_MAX_MARKER_DIST 寻找零标记的最大距离MD34070 REFP_VELO_POS 返回参考点的定位速度MD34100 REFP_SET_POS 参考点(相对于机床坐标系)的位置MD34110 REFP_CYCLE_NR 返回参考点次序MD34200 ENC_REFP_MODE[0]…[1] 返回参考点模式MD34210 ENC_REFP_STA TE[0]…[1] 绝对值编码器调试状态MD11300 JOG_INC_MODE_LEVELTRIGGRD 返回参考点触发方式软限位MD36100 POS_LIMIT_MINUS 第一软限位负向MD36110 POS_LIMIT_PLUS 第一软限位正向优化MD32200 POSCTRL_GAIN[0]...[5] 位置环增益MD32810 EQUIV_SPEEDCTRL_TIME[0]...[5] 速度控制环等效时间常数MD32640 STIFFNESS_CONTROL_ENABLE 动态刚性控制MD32420 JOG_AND_POS_JERK_ENABLE 手动和定位方式下轴加加速度限制使能MD32430 JOG_AND_POS_MAX_JERK 手动方式下轴加加速度最大值MD32431 MAX_AX_JERK[0]…[4] 自动方式下轴加加速度最大值MD32432 PA TH_TRANS_JERK_LIM[0]…[4] 轨迹控制时程序段过渡处轴加加速度最大值刀库管理MD20270 CUTTING_EDGE_DEFAULT 未编程时刀具刀沿的默认设置MD20310 MC_TOOL_MANAGEMENT_MASK 激活不同类型的刀具管理MD52270 MCS_TM_FUNCTION_MASK 刀库管理功能。

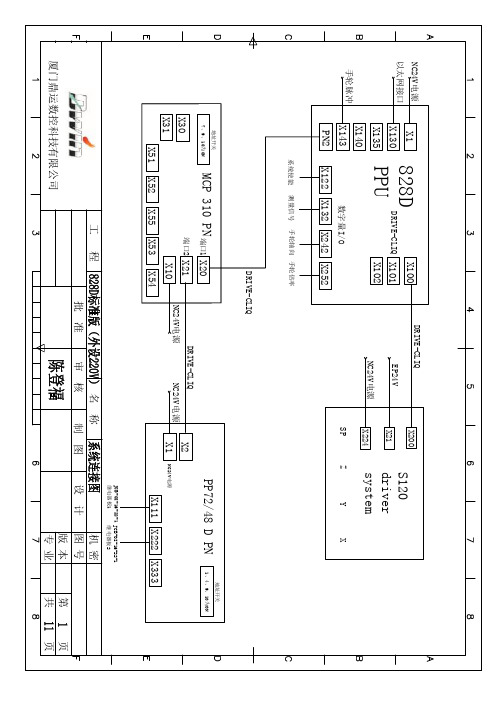

西门子828D系统连接

安装准备——检查各硬件是否齐全

传感器模块(若电机不带Drive-CliQ接口或外接编码器): 订货号: 6SL3055-0AA00-5BA1(SMC20) 订货号: 6SL3055-0AA00-5CA0(SMC30)

电抗器: 订货号: 6SN1111-0AA00-0V

电源滤波器 (需与电抗器配合使用): 订货号: 6SL3000-0E- A0

外接24V

系统部分

L1 L2 L3

X200 X201 X202 X200 X201 EP M EP +24V

主电源开关 前置触点

Active Line Module & SSmmartt LLiinneeMMoodudluel(e5(/106/K36W)kw)

进线滤波器 熔断器

1

Ready

2

Warning I2t

● 一个 SIMATIC DP PN/PN 耦 合器。

系统部分——DRIVE-CLiQ的连接规则

DRIVE-CLiQ 接口用于连接 SINAMICS S120 组件和 PPU。 ● X100 用于连接 SINAMICS S120 驱动组的电源模块。 ● X101 用于连接集线器(DMC20)或直接测量系统(SMC)。 ● X102 用于连接轴扩展模块 NX10。 DRIVE-CLiQ 布线中应注意以下规则: ● 不允许环绕布线。 ● 不允许重复连接驱动装置。 ● 在一个 PPU 上可最多串联 7 个驱动装置,其中,双电机模块算作 2 个驱动装置。 如果连接了一个 NX,PPU 上只能再连接 6 个驱动装置。 ● 在该 NX 上可以最多串联 3 个伺服类型的驱动。 ● 一个 PPU / NX 上可以最多连接 9 个编码器(测量系统)。 ● 编码器模块: – SMC/SME 模块可以连接到最后一个电机模块上。 – SMC 模块也可以连接到 PPU。 – 通过 DMC20 连接其它测量系统。

828d主轴定位,回零,NC调试

828d主轴定位,回零,NC调试主轴定位1.更换完主轴后,主轴需要重新定位2.⾸先在TMS下旋转主轴,然后执⾏M19定位主轴,此时主轴的位置可能是偏离换⼑位置的,需要将主轴调整到换⼑的位置(⽤千分表定位)3.查看系统显⽰的主轴的⾓度位置,并将此位置输⼊到MD34090中,重启系统。

4.通过M19对主轴进⾏定位,查看主轴是否在换⼑位置。

35500=0时,主轴不选择也可以使⽤G01指令主轴换挡激活信号:⼀档DB380*.DBX2000.⼆档DB380*.DBX2000.1电机回零1绝对值编码器电机回零2将对应轴移动到零点位置3将对应轴的机床数据MD34210[0]更改为14选择回零状态,选择对应的轴,按“+”即可回零,回零后机床坐标会变为0.0mm5同时MD34210[0]会变为2.6增量编码器电机回零7通常增量编码器电机回零是,按“+”键后,对应的轴会向正⽅向移动,当挡块压到回零开关后,会反向移动,当挡块离开回零开关后,编码器找到零位。

8常见问题1:按“+”键后,该轴向负向移动,然后报警找不到零位。

原因:回零开关被压死。

9常见问题2:加⼯的⼯件尺⼨,或⼤⼀个螺距的尺⼨,或⼩⼀个螺距的尺⼨。

处理:将回零挡块换个位置,或者将回零开关换个位置(向前或者后移动⼀点点)。

顺序回参考点1.除了按轴+/-向移动键让各轴回参考点外,还可以激活通道中的回参考点信号(DB3200.DBX1.0)让各轴按顺序回参考点。

2.各轴回参考点的顺序在轴机床数据MD34110 中设定。

建议铣床MD34110[Z]=1,MD34110[X]=2,MD34110[Y]=2,既Z 轴先回参考点,然后X 轴和Y 轴同时回参考点;车床MD34110[X]=1,MD34110[Z]=2,既X 轴先回参考点,然后Z 轴回参考点。

3.注:应在机床说明中注明操作安全提⽰,确保回零过程中⽆⼲涉,不碰撞。

NC调试MD30130 给定值输出类型01MD30240编码器类型0 没有编码器;1增量编码器; 4绝对值编码器传动系统参数设置:MD31030 LEADSCREW_PITCH mm * 丝杠螺距MD31050 DRIVE_AX_RATIO_DENUM[0...5] * 电机端齿轮齿数(减速⽐分母)MD31060 DRIVE_AX_RATIO_NOMERA[0...5] * 丝杠端齿轮齿数(减速⽐分⼦)注意:对于主轴,索引号为[0]的减速⽐分⼦和分母均⽆效。

西门子828D数控系统数控铣床装机调试

1模块线路连接数控机床电气安装,把数控系统SINUMERIK 828D PPU 的电气控制接口连接到机床控制面板SINUMERIK MCP 483USB 输入输出PP 72/48D PN (I/O 模块)和S120Combi 模块(一体型驱动)中的插口连线连接起来。

让各部分模块上电控制电气部分连线连接,按下启动按钮能上好电,正确连接线路后,要进行调试验证。

控制单元PPU 集三位一体,机床控制面板SINUMERIK MCP 483USB 使用户能够方便地操作机床功能。

PP 72/48D PN 外设模块是一个用于连接到profinet 网络且不带外壳的简单模块,每一个PP 72/48D PN 模块可以提供总共72路数字量输入和48路数字量输出。

模拟模块多两个模拟量输入和两个模拟量输出。

要将PP72/48D PN 连接到828D 上,必须先设定S1上的PROFINET 地址开关,PP 72/48D PN 模块1设定为9,PP 72/48D PN 模块,2设定为8,第一个PP72/48D (总线地址:192.168.214.9)。

机床控制MCP 可以通过一根USB 电缆将机床控制面板MCP483连接到PPU 上,USB2.0接口为机床控制面板供电和通讯。

828D 使用驱动器是SINAMICS S120驱动系统。

采用高速驱动接口,被套的1FK7永磁同步伺服,系统可以自动识别所配置的驱动系统。

Combi 是一个功率模块,其中的第一个模块为主轴专用,集成了整流单元、用于3轴或4轴的电机模块(逆变器)和一个主轴TTL 编码器的信号转换模块。

功率模块的冷却是采用穿孔式外部风冷。

通过增加Sinamics S120紧凑书本型模块可增加轴数。

2西门子数控系统轴控制使能驱动器的进线电源模块分为调节型进线电源模块和非调节型进线电源模块,这是通电检查时刚开始的步骤检查数控系统硬件连接是否正确中的一部分。

系统上电调试开始,先要检查版本,在初始设定,其中包括语言,口令,时间日期,选项,MD12986等等;然后检查PLC I/O 是否正确,其中包括急停,硬限位……再检查手轮接线(DB2700.DBB12);然后就下载PLC 程序,再是检查急停功能是否正常;之后调整硬限位参数。

828D新机开机调试

目录一、安全检查 (2)二、出厂设置 (2)三、设定语言、日期 (3)四、开启外部设备 (3)五、自动升级驱动 (4)六、轴分配 (6)七、传输PLC (8)八、传输报警文本和制造商循环 (9)九、系统数据设定 (9)十、绝对值回零设定 (10)十一、伺服自动优化 (10)十二、镭射补偿 (13)一、安全检查●目测设备的下列项目:–机械结构是否正确,电气连接是否安全–电源是否接好,输入电压是否正确稳定–屏蔽层和接地是否接好●接通控制系统,在“Nor mal startup”的模式中启动系统:HMI上出现初始画面后,表明控制系统已启动。

二、出厂设置启动控制系统操作步骤:1. 控制系统接通后,启动时会出现以下提示:2. 在 3 秒钟内,按下<SELECT>键。

3. 然后依次按下:菜单扩展键、HSK2(水平软键 SK2)、 VSK2(垂直软键 SK2)4. “Setup men u”显示在屏幕上,“Normal startup”被选为缺省设置。

选择功能Normal startup系统正常启动。

Reload saved user data系统从系统 CF 卡上载入其中保存的用户数据,软键“数据存储”。

Installsoftwareupdate/backup从用户 CF 卡或 U 盘上安装系统 CF 卡的升级程序。

三、设定语言、日期设置语言操作步骤:1. 选择操作区域“启动”。

2. 按下右侧“CHANGE LANGUAGE”软键。

3. 选择simplified chinese 简体中文。

4. 按下软键“确认”结束输入,立即转化成为中文界面。

设置日期和时间操作步骤:1. 选择操作区域“启动”。

2. 按下“HMI”软键。

3. 按下“日期时间”软键。

打开窗口“日期/时间”。

4. 在“格式”栏中选择需要的日期和时间的显示格式。

5. 按下软键“确认”结束输入。

新的日期或时间被接收并在“当前”栏的第一行中显示。

828D 安全集成功能

828D安全集成功能828D的安全集成是基于SINAMICS安全扩展功能实现的,与840D安全集成不同的是,828D通过硬件(门继电器和急停继电器)的连接实现双通道的对比校验,NC和PLC侧都不需要编写SPL对比程序(NC的SAFE.SPF和PLC的FC/FB),通过对TM54F和驱动的安全集成设置,以及NC/PLC侧对各种扩展功能的响应,完成机床的安全集成调试。

下面先简单介绍一下SINAMICS的安全功能(详见SINAMICS S120 Safety integrated Function Manual):SINAMICS基本功能:● STO Safe Torque Off●SS1 Safe Stop 1 (time-controlled)●SBC Safe Brake Control基本功能也是双通道的比较,其实现方式:一个通道是电机功率模块上的EP端子X21或X22,另一个通道是PPU上X122或X132。

(X122上默认的设置是3,4脚为group 1 or 2的STO/SBC接口)SINAMICS扩展功能:● STO Safe Torque Off●SS1 Safe Stop 1 (time- and acceleration-controlled)●SBC Safe Brake Control●SS2 Safe Stop 2● SOS Safe Operational Stop● SLS1-4 Safely-Limited Speed 1-4(SINUMERIK只用SLS2和SLS4)● SSM Safe Speed Monitor●SBR Safe Braking Ramp对于828D,使用扩展功能必须接TM54接口模块来实现。

当安全功能出现错误或限制(速度或位置等等)超限时,系统会触发停止的响应,停止响应类型如下:一、硬件要求828D的安全集成,硬件一共有三种实现形式:1、TM54F模块和SIRIUS 3TK(本次使用,调试一台普通立加的安全集成)SIRIUS 3TK2823-1CB30(Emergency stop relay)和3TK2821-1CB30(Door relay)如下图:2、使用TM54F模块和 SIRIUS 3RK参考文档地址如下:3、使用TM54F模块和SIMATIC S7参考文档地址如下:注:本文主要是对第一种硬件实现形式进行描述。

SINUMERIK 828D 功能表(9.15)

SINUMERIK 828D 功能表技术参数车削中心轴 / 主轴 / 附加轴基本数量 3每增加一个附加轴/ 主轴○每增加一个定位轴/ 辅助主轴○最多配置轴/ 主轴/ 附加轴的数量 6插补轴的最大数量 4加工通道的最大数量 1最小语句扫描周期~6ms 系统内存(可通过用户CF 卡扩展)3MByte 刀具管理功能,包括刀具寿命监控和工件计数●最大刀具/ 刀沿数量128\256 可设置零点偏移的数量100 安全集成●异步子程序ASUB(ASUP)●同步动作及高速辅助功能输出●加加速度控制●预读(程序段的数量) 1A/B/C 样条插补○TRANSMIT 端面转换/ 柱面转换○固定点停止功能●用于多沿车削的主轴同步功能(CP Basic)○温度补偿●双向丝杠螺距误差补偿●编程语言(DIN 66025和高级语言扩展)●在线ISO 语言编译器●钻削和铣削工艺循环●车削工艺循环●工艺循环在线编程支持(programGUIDE)●ShopTurn/ShopMill 加工工步编程○平面图形模拟●三维图形模拟○同步记录(当前加工操作的实时仿真)○用于复杂车铣任务的扩展操作功能○轮廓手轮○集成基于SIMATIC S7-200 的PLC●内置梯形图查看器和编辑器●每条PLC命令的处理时间6µsPLC梯形图的最大步数24,000伺服同步高速PLC任务●过程事件的响应时间(终端到终端)<6ms数字量输入/ 输出的最大数量288\192模拟量输入/ 输出的最大数量8\8调试和服务功能自定义用户画面(Easy Screen):轻松创建用户画○面(多于5幅需要授权)维护计划:用于编排维护工作计划●机床选项管理(Easy Extend):管理机床部件●备份管理(Easy Archive):数据归档●●标配(基本功能)○ CNC选项–不可用。

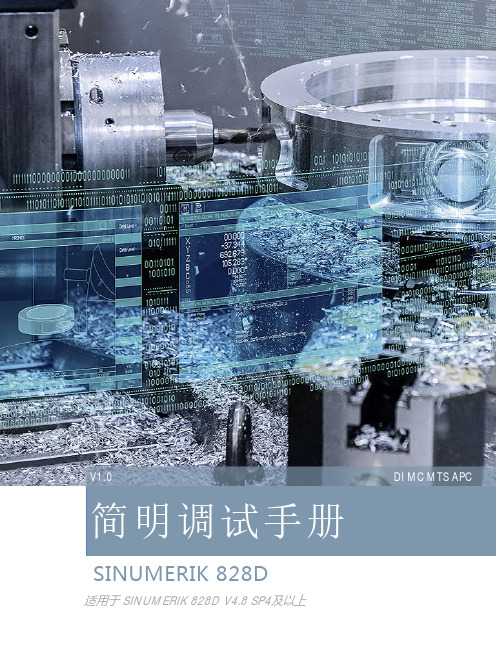

828D简明调试手册_2019 4.8 SP4

828D新机开机调试

目录一、安全检查 (2)二、出厂设置 (2)三、设定语言、日期 (3)四、开启外部设备 (3)五、自动升级驱动 (4)六、轴分配 (6)七、传输PLC (8)八、传输报警文本和制造商循环 (9)九、系统数据设定 (9)十、绝对值回零设定 (10)十一、伺服自动优化 (10)十二、镭射补偿 (13)一、安全检查●目测设备的下列项目:–机械结构是否正确,电气连接是否安全–电源是否接好,输入电压是否正确稳定–屏蔽层和接地是否接好●接通控制系统,在“Normal startup”的模式中启动系统:HMI 上出现初始画面后,表明控制系统已启动。

二、出厂设置启动控制系统操作步骤:1. 控制系统接通后,启动时会出现以下提示:2. 在 3 秒钟内,按下<SELECT>键。

3. 然后依次按下:菜单扩展键、HSK2(水平软键 SK2)、 VSK2(垂直软键 SK2)4. “Setup menu”显示在屏幕上,“Normal startup”被选为缺省设置。

三、设定语言、日期设置语言操作步骤:1. 选择操作区域“启动”。

2. 按下右侧“CHANGE LANGUAGE”软键。

3. 选择simplified chinese 简体中文。

4. 按下软键“确认”结束输入,立即转化成为中文界面。

设置日期和时间操作步骤:1. 选择操作区域“启动”。

2. 按下“HMI”软键。

3. 按下“日期时间”软键。

打开窗口“日期/时间”。

4. 在“格式”栏中选择需要的日期和时间的显示格式。

5. 按下软键“确认”结束输入。

新的日期或时间被接收并在“当前”栏的第一行中显示。

四、开启外部设备因为SINUMERIK 828D 采用外设模块固定的最大配置运行。

在出厂时,禁止外设模块传输数据到 PLC 输入/输出映像区,所以需要手动开启外设模块。

1、首先把外部设备的DIP开关拨到正确位置MCP 面板(7、9、10)ONPN72/48 I/O模块(1、4、9、10)ON五、自动升级驱动1、当出厂设置完成后再上电,开机会提示首次开机调试成功2、当设定完12986后,再次上电时,系统会提示升级驱动3、确认,升级完成后复位即可完成驱动拓扑实用六、轴分配分配轴功能可以帮助我们设置与驱动相关的轴机床数据,如 MD30110,MD30130,MD30220,MD30240, MD31020 等等。

828D刀具管理使用说明

No old tool

remains hand tool hand tool

in spindle

Reserved

Reserved

Reserved

Reserved

Source Magazine no[INT] new tool

Source Location no[INT] new tool

Target Magazine no [INT] old tool

PLC接口数据

响应表DB9902 响应号

要响应的步 要响应的步

骤号A

骤号B

响应的状态

注:最多响应30步

Page 8/4

© Siemens AG 2009. All Rights Reserved. Industry Sector

PLC接口数据

装/卸载刀具任务(刀具管理 -> PLC )

41xx

Bit 7 Bit 6 Bit 5 Bit 4

PLC接口数据

任务应答 ▪ 装/卸载应答:DB40xx; ▪ 准备刀具应答,换刀应答: DB42xx;

作用:向刀具管理返回任务完成应答以及当前刀库状态(如:刀库位置,当前换

刀动作的状态等)

如何描述当前刀库的状态?

需要事先在用户数据块DB9902,DB9900,DB9901中定义刀库可能的状态

Page 6/4

可实现: 1. 程序中直接调用刀具名称(中英

文); 2. 手动模式下通过HMI直接换刀; 3. 自动记录刀具工作条件(转向,冷

却等); 4. 刀具寿命监控,自动更换备用刀具; 5. 等……

时刻保证每把刀具都在正确的位置上!

Page 2/4

© Siemens AG 2009. All Rights Reserved. Industry Sector

SINUMERIK 828D 选项功能介绍

简便灵活的加工准备■ 标配的SINUMERIK 828D 中的操作功能用于标准应用场合,手动方式下测量工件无需找正工件,节省测量时间。

■ 标准功能的手动方式下,可以利用参考刀具、3D 测头对工件进行边沿测量、直角测量、圆孔及圆形凸台测量。

通过扩展操作功能,可以选择更多方式对工件进行多种手动或半自动测量,例如任意角测量、矩形腔及凸台测量、3孔测量等。

— 扩展的操作功能 6FC5800-0AP16-0YB0 – (1/2)—扩展的操作功能6FC5800-0AP16-0YB0 – (2/2)灵活的程序执行功能Array■使用扩展操作功能可在自动方式下激活如下功能:覆盖、示教程序、手轮偏置(DRF)、显示激活的同步动作、更多的程序段搜索方式以及扩展跳段等级功能,而且在MDA方式下,还可以直接进入程序管理器选择载入的程序,或者保存MDI程序到指定程序路径。

ShopMill/ShopTurn 工步编程轻松、高效SINUMERIK 828D 的工步编程把工件的加工过程分解成具体的工序步骤,诸如钻孔、定心、槽及型腔铣削— ShopTurn/ShopMill 工步编程 6FC5800-0AP17-0YB0 – (1/2)等加工工序都以工步的结构显示出来。

工步程序直观、清晰,工艺步骤以简单、形象的图标表示,纯文本格式的循环说明简明清晰,各种加工信息一目了然,即使用于复杂工件加工,其程序结构也非常紧凑易读。

这种独特的编程方法有效缩短编程时间,最大限度地提高加工效率。

关联加工步骤,节省编程时间通过自动关联功能,您只需为加工步骤(如定心、深孔钻削和攻丝)指定一次加工位置模式,SINUMERIK 828D 即可以最优的加工顺序进行加工。

这样不仅结构清晰,而且节省编程时间。

关联功能还可帮助您从程序中断处继续加工。

只需简单的将光标移动到相应的位置模式处,并输入加工步骤和位置编号,然后就可以继续工作了。

动态蓝图显示高度确保程序输入的准确性动态蓝图显示按照真实比例显示加工程序中的所有几何元素。

828D标准图纸V2

主 轴 松 刀 主 轴 锁 刀 润 滑 油 压 力 检 测 刀 库 原 点 刀 库 计 数

油 冷 机 故 障

刀 库 马 达 过 载

后 冲 水 泵 过 载

0V E24E24

KA07 KA05 KA03 KA01 KA08 KA06 KA04 KA02 KA15 KA13 KA11 KA09 KA16 KA14 KA12 KA10 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0 NC C N0

NC24V电源

X1 X130 X135 X101 X102 X140 X143

数字量 I/O EP24V NC24V电源

以太网接口

828D DRIVE-CLIQ PPU

X100 X122 X132 X242 X252

系统使能 测量信号 手轮轴向 手轮倍率

DRIVE-CLIQ

X200 X21 X224 SP Z

注油器

Q0.3 DC24V

EP24V NC24V EPC Q0.1 NC24V

Q0.2 NC24V

工作灯 松刀吹气主轴松刀 外部吹气 电磁阀

Q1.0 DC24V

Q0.6 DC24V

黄灯

绿灯

红灯

OFF3/ X122.2

OFF1/ X122.1 驱动使能

程 批 准

名 审 核

称 制 图

设 计

机 图 版 专

模块

SITOP

SP1

PE

继电器板1

端子台

NFB

端子台

西门子828D参数

驱动器调试5.5 SINAMICS 驱动常用参数SINAMICS S120 的参数有CU 控制单元参数、ALM 电源模块参数、SERVO 轴参数; 其中 R 参数为只读参数,P 参数为可读可写参数。

参数说明参数 参数归属 参数值 说明驱动就绪,可以运行 10驱动就绪,但是缺少驱动使能或者驱动有报警 33拓扑结构错误:硬件连接出错或者在更换备件时拓扑结构比较等级P9906未设为3 CU_I 35初次上电,驱动未调试 0驱动就绪,可以运行 32启动准备,等待ON/OFF1信号,对应PCU X20.1 44启动禁止,电源模块EP 使能未接通 ALM 45启动禁止,电源模块有报警 0驱动就绪,可以运行 23启动准备,等待电源模块运行使能P864,对于SLM, 对应PCU X20.1 31启动准备,等待驱动ON/OFF1使能,对应NC/PLC 接口使能信号V380x0002.1和 V380x4001.7 43启动禁止,ON/OFF3使能丢失,对应PCU X20.2 R2 SERVO 45启动禁止,模块有报警 R20SERVO 平滑后的速度设定值 R21SERVO 平滑后的速度实际值 R26ALM/SERVO 平滑后的直流母线电压 R27ALM/SERVO 平滑后的电流实际值 R35SERVO 电机温度 R36ALM/SERVO 模块超温I 2t R37ALM/SERVO 模块温度 R46ALM/SERVO 丢失的使能信号 R61SERVO 电机编码器速度实际值 R67ALM/SERVO 最大的驱动输出电流 R68ALM/SERVO 电流实际值 R722SINAMICS_I R722.0 PCU X20.1端子状态R722.1 PCU X20.2端子状态 P9CU_I 驱动状态,P9≠0表示驱动处于调试状态 P10ALM/SERVO ALM 或SERVO 状态,P10≠0表示模块处于调试状态 P495SERVO 轴BERO 信号输入定义 P971SERVO P971=1自动变0,轴参数存储 P977CU_I P977=1自动变0,所有驱动参数存储 P1460[0]SERVO 伺服速度环增益 P1462[0]SERVO 伺服速度环积分时间 P3985ALM/SERVO 模块控制优先权定义 P9906 CU_I拓扑比较等级设定NC调试6 NC调试重要事项NC的调试必须在制造商口令(“EVENING”)下进行。