EP—44水性环氧树脂乳液

水性环氧混凝土参考配方

9、水性环氧混凝土树脂参考配方A组分配方B组分配方AB-SHN水性环氧混凝土使用说明书AB-SHN水性环氧混凝土,是在普通混凝土的拌合物中再加入一种AB-SHN水性环氧树脂而制成。

由于其制作简单,普通混凝土的生产设备就能生产环氧水泥混凝土,近年来更被进一步扩大应用到混凝土中。

美国、日本、俄罗斯等国家都是应用水性环氧水泥较多的国家。

将水性环氧树脂搅拌在普通混凝土中,环氧树脂在混凝土内形成薄膜,填充水泥水化物和骨料之间的孔隙,与水泥水化物结成一体,故其与新老水泥混凝土有较高的粘接强度、粘结性、耐久性、耐磨性,有较高的抗弯性能,减少收缩,提高不透水性、耐腐蚀性和耐冲击性。

一、用途按一定比例添加入混凝土中,增加新老混凝土的粘接强度、抗折,抗拉,抗弯强度,增加混凝土的抗化学腐蚀性能,抗渗透性能,可作为内外墙涂料用抗碱封闭材料、桥梁抗碱封闭材料等水泥混凝土结构的补强修补材料。

二、技术特性与混凝土混合使用有如下特点:●可在室温及潮湿条件下固化,在有合理的固化时间时,保证混凝土具有很好的交联密度。

●为水可分散型材料,对混凝土的渗透性良好,可迅速填充到混凝土中存在的各种孔洞中,形成立体网状的膜结构,固化后的环氧树脂具有良好的耐水性,可以阻止水气穿越混凝土层,增强混凝土的抗渗透性。

●材料本身为碱性材料,耐碱性良好,适合碱性的混凝土使用,并且对钢筋无锈蚀作用。

●材料具有极佳的耐磨性,与混凝土混合使用后,增加了混凝土表面的密度,增强混凝土的耐磨性。

●与混凝土使用时,材料中的大部分水可与混凝土中的水泥进行水合反应,缩短水泥初期的固化时间,并且使树脂与混凝土之间具有良好的附着力,同时混凝土中由于存在一定比例的已固化的环氧树脂,增强了混凝土的抗折性。

●属环保产品,无污染,在增加了混凝土各种性能后,又不损失混凝土的良好操作性,施工更加简便。

●养护非常简便,环氧树脂与混凝土拌合以后,可进行地面、路面、桥面、船舶的内外甲板面、新旧混凝土的接头,待其固化后早期具有较高的强度,而且不用湿养护,自然养护就可达到要求的强度。

环氧乳液 制备

环氧乳液制备1. 简介环氧乳液是一种常用的水性环氧树脂产品,具有良好的粘接性能、耐化学腐蚀性和耐热性,广泛应用于涂料、粘合剂、地坪等领域。

本文将详细介绍环氧乳液的制备过程。

2. 原材料准备制备环氧乳液所需的原材料包括环氧树脂、固化剂、分散剂和稀释剂等。

其中,环氧树脂是主要成分,固化剂用于与环氧树脂发生反应形成固态聚合物,分散剂用于将环氧树脂分散在水中形成乳液,稀释剂用于调节乳液的粘度。

3. 制备步骤步骤一:配制固化剂溶液1.将适量的固化剂溶解在适量的稀释剂中,并搅拌均匀。

2.调整固化剂溶液的浓度,使其符合产品要求。

步骤二:配制分散剂溶液1.将适量的分散剂溶解在适量的水中,并搅拌均匀。

2.调整分散剂溶液的浓度,使其符合产品要求。

步骤三:制备环氧乳液1.将适量的环氧树脂加入到分散剂溶液中,并搅拌均匀。

2.在搅拌的同时,将固化剂溶液缓慢加入到环氧树脂溶液中。

3.持续搅拌,直至乳液形成。

4.调整乳液的粘度和pH值,使其符合产品要求。

步骤四:过滤和包装1.将制备好的环氧乳液进行过滤,去除其中的杂质。

2.将过滤后的乳液进行包装,以便后续使用。

4. 质量控制在环氧乳液制备过程中,需要进行严格的质量控制以确保产品质量稳定可靠。

以下是常用的质量控制方法:•测定固化时间:通过调整固化剂用量、温度等条件,控制环氧乳液的固化时间。

•测定粘度:使用粘度计测定乳液的粘度,根据产品要求进行调整。

•测定固含量:通过烘干法测定乳液中固态成分的含量,以控制产品质量。

•检测pH值:使用pH计检测乳液的pH值,确保其在合适的范围内。

5. 应用领域环氧乳液具有广泛的应用领域,包括但不限于以下几个方面:•涂料:环氧乳液作为水性环氧树脂基料,可用于室内外墙面、地板、金属防腐等领域的涂料。

•粘合剂:环氧乳液可用于木材、纸张、纤维等材料的粘接。

•地坪:环氧乳液可用于工业地坪和商业地坪的施工,具有耐磨、耐腐蚀、易清洁等特点。

6. 结论通过以上步骤,我们可以成功制备出优质的环氧乳液。

e-44型环氧树脂执行标准

e-44型环氧树脂执行标准

E-44型环氧树脂是一种通用型液体环氧树脂,以双酚A为原料制成。

根据提供的参考信息,E-44环氧树脂的质量标准执行的是GB/T 13657-2011。

这个标准规定了E-44环氧树脂的物理、化学性质、规格和测试方法等方面的要求。

E-44环氧树脂具有化学稳定性好、粘合力强、收缩率小、抗冲击性能优越等特点,广泛应用于油漆、涂料、复合材料、建筑等领域。

在实际应用中,E-44环氧树脂还需要与固化剂混合使用,以实现固化。

不同的固化剂和环氧树脂E-44的配比会有所不同,因此,在实际操作中,需要根据具体应用场景选择合适的固化剂和配比。

总之,E-44型环氧树脂执行的标准是GB/T 13657-2011,该标准涵盖了E-44环氧树脂的各方面性能要求及其测试方法。

在实际应用中,还需根据具体需求选择合适的固化剂和配比。

碳纤维增强环氧树脂复合材料性与结构的研究

碳纤维增强环氧树脂复合材料性能与结构的研究碳纤维增强环氧树脂复合材料性能与结构的研究摘要:本文研究了E-44双酚A型环氧树脂固化体系的反应特性,以低分子聚酰胺树脂为固化剂,采用手糊成型螺栓加压工艺制备了复合材料,并以沥青基碳纤维为增强材料,研究了复合材料的常温力学性能、水煮后力学性能和固化过程的热分析,并对其拉伸断面进行了分析。

研究结果得出:E-44树脂基体粘度低、韧性好且适用期长,适合于手糊成型,缠绕成型等低成本的制造工艺,因此制得的EP/CF复合材料具有优良的力学性能;该复合材料也具有良好的界面粘接性(树脂对纤维的浸润性良好)、较低的空隙率且碳纤维分布均匀。

关键Carbon fibre reinforced epoxy resin composite materialproperties and structure of the researchAbstract: This paper studies the E-44 bisphenol A type epoxy resin curing system response characteristics, with low molecular polyamide resin as curing agent, the pressure molding paste hand bolt for the composite technology was studied, and the carbon fiber with asphalt to strengthen materials, the mechanical properties of the composite materials under normal temperature, boiled after the mechanical properties and the solidification process of thermal analysis, and the tensile section is analyzed. We can get this conclusions:E-44 resin matrix low viscosity, good toughness penguins applicable periods long, suitable for molding paste hand around the molding, the low cost manufacturing process, thus made EP/CF composite material with excellent mechanical properties; The composite material also has a good interface bonding sex (of the fibers infiltrating the resin good), low air void and carbon fiber distribution even.Keywords: epoxy resins; Carbon fiber; Composite materials; Mechanical propertie.目录1 前言 (1)1.1 课题背景 (1)1.1.1 复合材料定义 (1)1.1.2 EP/CF复合材料的应用 (1)1.2 双酚A型环氧树脂 (2)1.2.1 双酚A型环氧树脂的定义 (2)1.2.2 双酚A型环氧树脂的固化原理 (3)1.2.3 双酚A型环氧树脂的结构 (3)1.3 环氧树脂固化剂 (4)1.3.1 环氧树脂固化剂的定义 (4)1.3.2 环氧树脂固化剂分类 (4)1.3.3 环氧树脂固化剂发展趋势 (6)1.3.4低分子聚酰胺树脂(型号650) (7)1.4碳纤维 (8)1.4.1 碳纤维概述 (8)1.4.2 碳纤维的性能 (9)1.4.3 碳纤维的处理 (11)1.5 环氧树脂/碳纤维的增强机理 (13)1.6 选题的目的与研究意义 (13)2 实验部分 (15)2.1 主要实验原料及试剂 (15)2.2 实验原料的配比 (15)2.3 主要实验设备 (15)2.4 实验流程 (16)2.4.1 实验流程图 (16)2.4. 碳纤维处理 (18)2.4.3 环氧树脂/碳纤维复合材料的制备 (18)2.5 性能测试 (19)2.5.1 力学性能测试 (19)2.5.2 固化过程的热分析 (19)2.5.3 E-44环氧树脂固化过程的温度变化的研究 (19)2..4 碳纤维增强环氧树脂复合材料的微观结构的观察 (19)3 结果与讨论 (20)3.1 常温下处理的碳纤维增强复合材料的力学性能 (20)3.2 水煮后碳纤维增强环氧树脂复合材料的力学性能 (21)3.3 碳纤维处理时间的不同对复合材料的力学性能的影响 (22)3.4 力学性能的对比 (27)3.4.1 常温下复合材料的力学性能 (27)3.4.2 水煮后复合材料的力学性能 (27)3.5 固化过程的热分析 (27)3.6 E-44环氧树脂固化过程的温度升高研究 (28)3.7 碳纤维增强复合材料的断面的显微结构 (29)4 结论 (31)参考文献 (32)致谢 (33)1前言1.1 课题背景1.1.1 复合材料定义复合材料,是指把两种以上宏观上不同的材料,合理地进行复合而制得的一种材料,目的是通过复合材料来提高单一材料所不能发挥的各种特性。

e-44环氧树脂成分

e-44环氧树脂成分e-44环氧树脂是一种常用的环氧树脂,它由多种成分组成。

本文将以e-44环氧树脂的成分为标题,分别介绍其中的主要组分及其特点。

1. 环氧树脂环氧树脂是e-44环氧树脂的主要成分之一。

它是一种高分子聚合物,具有优异的物理性能和化学稳定性。

环氧树脂具有低粘度、高强度、良好的耐化学性和耐热性等特点,因此广泛应用于涂料、粘合剂、复合材料等领域。

2. 硬化剂硬化剂是e-44环氧树脂的另一个重要组分。

它与环氧树脂发生反应,形成交联结构,使树脂固化成为坚硬的固体。

硬化剂的种类多种多样,常见的有胺类、酸酐类、酸类等。

不同的硬化剂可以使环氧树脂具有不同的性能,如耐热性、耐化学性等。

3. 填料填料是e-44环氧树脂中的另一个重要成分。

填料的添加可以改善树脂的物理性能、增加其强度和硬度。

常见的填料有玻璃纤维、碳纤维、石英粉等。

填料的选择要根据具体应用来确定,以满足不同领域的需求。

4. 助剂助剂是e-44环氧树脂中的附加成分。

它们在树脂的制备和应用过程中发挥着重要的作用。

常见的助剂有增塑剂、稳定剂、防老化剂等。

这些助剂可以改善树脂的加工性能、稳定性和耐候性。

5. 溶剂溶剂在e-44环氧树脂中起着溶解和稀释的作用。

常见的溶剂有丙酮、甲苯、乙酸乙酯等。

溶剂的选择要根据树脂的特性和应用要求来确定,以保证树脂的性能和加工性能。

6. 防粘剂防粘剂是e-44环氧树脂中的一种特殊添加剂。

它可以减少树脂的粘度,在树脂加工过程中起到润滑和防粘的作用。

防粘剂的选择要根据具体的加工方法和要求来确定,以提高加工效率和产品质量。

总结:e-44环氧树脂由环氧树脂、硬化剂、填料、助剂、溶剂和防粘剂等多种成分组成。

这些成分共同作用,使得e-44环氧树脂具有优异的物理性能和化学稳定性。

在实际应用中,可以根据需要选择不同的成分和比例,以满足不同领域的需求。

水性环氧乳液的制备及起泡性能研究

在 2 L的环 氧乳 液 中 , 入 不 同量 的起 泡 0m 加 剂 A S 高速搅 拌 3mn 使之起 泡 , O , i, 用泡 沫析 液半 衰期 法对 泡 沫 的起 泡 体 积 及 稳 定 性 进 行 静 态 评

价, 果 见 表 4 结 。起 泡 剂 用 量 ( 量 分 数 ) 质 为

38

A V DA

A

细

石

油

化

工

进

展

NCES I FI N NE ETROCH EM I ALS P C

第 l 一 1期 3卷第

水 性环 氧 乳 液 的制 备 及 起 泡 性 能研 究

李 宏 , 宋 奇 , 李超群 ,闫国锋

( 中国石油大学 ( 东 ) 华 石油工程学 院 , 岛 2 65 ) 青 6 5 5 [ 摘 要 ] 环 氧树 脂 E一 4与 聚乙二醇在催 化剂作用下发生 聚合 反应 , 4 合成 了一种 水性 环氧

树脂乳化剂 , 并通过相反转 法制 得了稳定的水性 环氧乳 液 。当乳 化剂 质量分数 为 1% , 5 乳化 温度 为 5 c时 , 0o 环氧乳液有 良好 的稳 定性 。当环氧乳液含量 为 5 % , 0 加入 04 的起 泡剂 A S和 3 .% O %

稳 泡 剂 , 液 的起 泡 性 能最 佳 , 9 乳 在 0℃ 时 泡 沫 半 衰期 大 于 4 i。 0mn

定性 进行 静态 评价 , 验结 果见 表 3 实 。

由表 1可 知 , 5 。 下 制 得 的乳 液 粒 径 较 在 0【 = 小 , 比较 稳定 。其 原 因可 能有 两方 面 : 且 一是乳 化

表 3 不 同起泡 剂对 乳液起 泡 性能 的影 响

剂在 某一 温 度时 能 发 挥 出 最佳 乳 化 效 果 , 随着 温 度升 高 , 化 剂 的 亲水 性 降 低 , 化效 率 下 降 ; 乳 乳 二 是分 散相 粒 子获 得的 动能增 加 , 热运 动加 剧 , 在乳 化过 程 中乳胶 粒相 互 碰撞 , 聚结 的几 率增 大 , 使乳 液稳 定性 下 降 。另 外 , 高 的温 度也 会 引起 乳 胶 过

环氧树脂E44E51环氧树脂的用途

环氧树脂E 44 E 51环氧树脂的用途环氧树脂E-44 E-51环氧树脂的用途00环氧树脂一般和添加物同时使用,以获得应用价值。

添加物可按不同用途加以选择,常用添加物有以下几类:(1)固化剂;(2)改性剂;(3)填料;(4)稀释剂;(5)其它。

其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

由于用途性能要求各不相同,对环氧树脂及固化剂、改性剂、填料、稀释剂等添加物也有不同的要求。

现将它们的选择方法简介于下:(一)环氧树脂的选择1、从用途上选择作粘接剂时最好选用中等环氧值(0.25-0.45)的树脂,如6101、634;作浇注料时最好选用高环氧值(>0.40)的树脂,如618、6101;作涂料用的一般选用低环氧值(<0.25)的树脂,如601、604、607、609等。

2、从机械强度上选择环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。

因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。

3、从操作要求上选择不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。

(二)、固化剂的选择1、固化剂种类:常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。

常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。

2、固化剂的用量(1)胺类作交联剂时按下式计算:胺类用量=MG/Hn 式中: M=胺分子量 Hn=含活泼氢数目 G=环氧值(每100克环氧树脂中所含的环氧当量数)改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。

若用量过少则固化不完善。

(2)用酸酐类时按下式计算:酸酐用量=MG(0.6~1)/100式中: M=酸酐分子量 G=环氧值(0.6~1)为实验系数3、选择固化剂的原则:固化剂对环氧树脂的性能影响较大,一般按下列几点选择。

水性环氧树脂

水性环氧树脂的制备姓名默蓬勃学号 050821102摘要:本文对环氧树脂进行了简介,对水性环氧树脂的制备方法做了系统的总结,其中包括物理方法和化学方法,并介绍了水性环氧树脂的的改性的制备方法及应用。

关键词:水性环氧树脂;制备;改性;应用1引言作为三大通用型热固性树脂[环氧树脂(EP)、酚醛树脂(PF)和不饱和聚酯树脂]之一,EP 自1947 年问世以来,一直在人们生活的各个领域中扮演着重要角色。

由于EP 中含有独特的环氧基,以及羟基、醚键等活性基团和极性基团,因而具备很多优异的性能。

与其他热固性树脂相比,EP 的力学性能优异,作为胶粘剂使用时有着较高的粘接强度。

此外,EP固化剂的种类繁多,再加上众多的促进剂、改性剂和添加剂等,通过各种组合和调配可以获得几乎能满足所有使用性能和工艺性能要求的固化产物,这是其他热固性树脂所无法比拟的[1]。

环氧树脂是指分子结构中含有环氧基团的聚合物,用途广泛,具有很多优异的性能,受到广泛关注。

传统溶剂型的环氧树脂,在使用过程中释放大量的有机污染物(VOC),对环境造成污染。

近年来,随着人们生活水平的提高,环保意识的增强,不含有机溶剂(VOCfree)或低VOC、或不含HAP(有害空气污染物,Hazardous Air Pollutants)的系统成为新的方向。

所谓水性EP 是指通过物理或者是化学的方法使EP 以微粒或液滴的形式分散在以水为连续相的分散介质中而配得的稳定分散体系。

与传统的EP相比,水性EP 不仅满足当前环境保护的要求,而且操作性能较好,尤其是它可以与其他水性体系配合使用,因而可以达到相互弥补,充分发挥各自性能的目的。

水性EP 的突出优势还表现在该混合体系可在室温和潮湿的环境中固化,有合理的固化时间,并有较高的交联密度,这是常见的水性丙烯酸和水性聚氨酯涂料所无法比拟的[2]。

2水性环氧树脂的制备EP 尽管含有一定数量的极性基团,但是由于其较长的非极性分子主链的存在使得它本身并不能溶解在水中。

碳纤维上浆剂的研究进展

为分散剂形成的一种水溶性上浆剂ꎬ 具有污染小、 成

小颗粒的纤维表面ꎬ 增加了纤维的表面粗糙度ꎬ 改性

本少、 低残留的优点ꎮ 上浆剂使用是根据基体树脂的

后 CF 的润湿性明显改善ꎮ E-1 型和 F-1 型 CFs 的接

性质来选择的ꎬ 本文综述了近年来碳纤维增强不同基

体树脂复合材料的上浆剂以及上浆剂的改性处理方法

和相对应复合材料的综合力学性能提升情况ꎮ

1 碳纤维上浆剂的种类

上浆剂使用是根据基体树脂的性质来选择的ꎬ 基

体树脂可划分为热固性树脂 ( 环氧树脂、 乙烯基树

脂等) 和热塑性树脂 ( 聚酰胺、 聚碳酸酯、 聚醚醚

触角与脱纤后相比分别降低了 33% 和 36% ꎮ 此外ꎬ E

-1 型 CF / EP 复合材料的界面剪切强度 ( IFSS) 从

得到 PEG ̄COOHꎬ 并 将 其 接 枝 到 环 氧 树 脂 分 子 上ꎬ

酮等) ꎮ 上浆剂分子与树脂基体的化学键合在一定程

通过自乳化的方法制备了水性环氧树脂乳液作为碳纤

性树脂的结构差异大ꎬ 适用于热固性树脂与热塑性树

浆纤维后含氧活性官能团由 28 99% 提升至 42 44% ꎬ

度上有益于复合材料界面的改善ꎬ 由于热固性与热塑

合力学机械性能下降ꎮ 在特定的碳纤维与基体树脂复

以上的无机非金属纤维材料ꎬ 具有高比强度、 高比模

合情况下ꎬ 界面连接对碳纤维增强复合材料的整体性

量、 耐高温、 耐腐蚀、 导电导热和电磁屏蔽性好等一

能起着至关重要的作用ꎮ 一个良好的界面可以确保较

系列优异性能

[1-2]

ꎮ 由于碳纤维增强树脂复合材料

( CFRP) 具有良好的刚度 - 重量比和强度 - 重量比ꎬ

一种水性环氧树脂乳液的制备

一种水性环氧树脂乳液的制备郑延清;林棋【摘要】以环氧树脂E-44和聚乙二醇(PEG)为原料合成环氧树脂乳化剂,并用相反转法对环氧树脂E-51进行乳化,制备了固含量为50%的水性环氧树脂乳液.乳化剂结构通过红外光谱(FT-IR)得以表征.通过粘度、离心稳定性、粒径分析等性能测试,分析了催化剂种类、聚乙二醇分子量、环氧基团与羟基的摩尔比、乳化剂用量对乳液性能的影响,确定催化剂选择三氟化硼乙醚,聚乙二醇最佳分子量为6000,环氧基团与羟基的摩尔比以1:1.5~1:1为宜,乳化剂的最低用量为20%.热重分析(TGA)结果表明,水性化的环氧树脂乳液固化物的耐热性能与未改性的环氧树脂相当.【期刊名称】《闽江学院学报》【年(卷),期】2017(038)005【总页数】6页(P80-85)【关键词】水性环氧;乳液;非离子型;稳定性【作者】郑延清;林棋【作者单位】闽江学院化学与化学工程系,福建福州350108;绿色染整福建省高校工程研究中心,福建福州350108;闽江学院化学与化学工程系,福建福州350108;绿色染整福建省高校工程研究中心,福建福州350108【正文语种】中文【中图分类】TQ630.4环氧树脂因含有独特的环氧基,以及羟基、醚键等活性基团和极性基团,而具有优异的粘结性能、力学性能、电性能和良好的加工性能,因此被广泛应用于电子、机械、交通、建筑等领域[1-4].传统的环氧树脂大多为粘稠的液态或者固态,生产和使用过程中需要用到大量的芳烃类、酮类等有机溶剂,对环境污染严重[5-6].随着人们环保意识的增强,开发不含有机溶剂、无毒、环保的水性环氧树脂已成为该行业的发展方向[7].目前,环氧树脂水性化的方法主要有机械法、化学法、相反转法等[8].机械法是先将环氧树脂磨成粉末,然后在外加乳化剂的情况下,通过机械搅拌的方法将环氧粒子分散于水中,所制得的乳液粒径大、稳定性差;化学法是利用部分环氧基团的开环反应或者通过自由基接枝反应,引入极性基团,使其能够分散于水中,此方法制备的乳液粒径较小,稳定性较好,但是制备步骤繁琐,成本高[9].相反转法是通过外加乳化剂,在一定的剪切作用下向体系中滴加蒸馏水,使聚合物从油包水的状态转变成水包油的状态,该法制得的乳液稳定性较机械法好,又可克服化学改性法制备乳液步骤难控制、成本高等一系列问题.本研究通过聚乙二醇PEG对环氧树脂进行改性,将亲水链段引入到环氧树脂分子链中,合成环氧树脂乳化剂,并结合相反转工艺制备了性能稳定的水性环氧树脂乳液,并对影响乳液稳定性的各种因素进行了系统研究,为提高水性环氧乳液的制备工艺及条件提供了有价值的参考数据.1.1 主要试剂双酚A型环氧树脂(型号E-44、E-51):工业级,杭州五会港胶粘剂有限公司;聚乙二醇(分子量=600、2 000、4 000、6 000、10 000):均为分析纯,北京益利精细化学品有限公司;过硫酸钾:分析纯,天津东天正精细化学试剂厂;三氟化硼乙醚络合物:分析纯,国药集团化学试剂有限公司;氢氧化钠:分析纯,上海化工试剂公司;环氧树脂固化剂:工业级,杭州五会港胶粘剂有限公司.1.2 乳化剂的制备将一定量的PEG加入装有电动搅拌器、回流冷凝管的250 mL三口烧瓶中,加热至90 ℃.待PEG完全熔融后,向三口烧瓶中加入催化剂,搅拌均匀后,缓慢滴加加热熔融后的环氧树脂E-44,反应6~7 h,得到水性环氧乳化剂.1.3 水性环氧乳液的制备将环氧树脂E-51和上述乳化剂按质量比加入三口烧瓶中,加热至70 ℃,搅拌0.5 h,待两者混合均匀后,在1 000 r/min的搅拌速度下,缓慢滴加蒸馏水,当体系的粘度突然下降时,体系由油包水型转变为水包油型,加完水后继续搅拌30 min,得到固含量为50%的水性环氧树脂乳液.1.4 测试与表征1.4.1 红外表征使用Nicolet is5型傅立叶变换红外光谱仪进行测定.1.4.2 乳液粘度的测试使用NDJ-1型旋转式粘度计测定.1.4.3 乳液离心稳定性进行测定通过将一定量的环氧乳液装入离心机配套试管,在3 000 r/min的转速下旋转30 min,观察是否分层、破乳进行评定.1.4.4 乳液室温储存稳定性测定将水性环氧乳液于室温下密封静置,观察其发生分层、沉淀的时间.1.4.5 热失重测试分别在自制的水性环氧乳液与未改性的环氧树脂E-51中加入一定配比的固化剂,搅拌均匀涂膜,室温固化1 d后进行热失重分析, 测定条件为测试温度范围:25~800 ℃;升温速率:10 ℃/min;氛围:N2.1.4.6 乳液粒径测试采用Zetasizer Nano ZS 90 激光粒度分析仪测定乳液粒径.2.1 乳化剂结构表征根据环氧基与羟基不同摩尔比,将环氧树脂与聚乙二醇反应,可获得不同结构的共聚物,反应方程式如式 (1)、式 (2)、式(3)所示.本反应采用环氧基团与羟基的摩尔比为1∶1,具备上述式 (1)类型所示的分子结构的乳化剂和环氧树脂E-44的红外光谱图,如图 1所示.由图1(a)可以看出,1 607 cm-1和1 509 cm-1为苯环骨架的伸缩振动吸收峰,915 cm-1为环氧基团的特征吸收峰.与图1(a)对比可知,在乳化剂的红外光谱图中,915 cm-1处的环氧基团特征吸收峰基本消失,说明生成乳化剂的过程中环氧基团发生了开环反应,基本反应完全;1 106 cm-1处出现了醚键的强吸收峰,3 400 cm-1附近的羟基吸收峰也明显增强,说明反应为醚化反应,合成的乳化剂结构中带有大量的饱和脂肪醚键和羟基亲水官能团.由此可知,合成了目标产物. 2.2 催化剂种类对反应的影响本实验以PEG-6000和环氧树脂E-44为原料,固定环氧基和羟基的摩尔比为1∶1,乳化剂用量为20%,考察催化剂种类对乳液稳定性的影响,结果见表1.从表1可知,在不加催化剂的情况下,即使温度高达180 ℃,经过9 h,反应效率很低,合成的乳化剂也无法乳化环氧树脂,制得的环氧乳液分层.采用过硫酸钾和三氟化硼乙醚作为反应催化剂,合成的乳化剂均可乳化环氧树脂,但是后者催化效果较好,合成的环氧乳液稳定性较好,离心30 min不分层.因此,采用三氟化硼乙醚作为催化剂合成乳化剂.2.3 聚乙二醇分子量对乳液性能的影响以三氟化硼乙醚为催化剂,环氧基和羟基摩尔比为1∶1,乳化剂用量为20%,考察聚乙二醇分子量对乳液性能的影响,结果见表2.从表2中可以看出, 当乳化剂的用量一定时, 合成乳化剂所用的聚乙二醇相对分子质量越大, 乳液的稳定性越好.这是因为采用PEG和E-44为原料合成的乳化剂既有亲水链段也有亲油链段,采用相反转法制备环氧乳液时,此乳化剂对环氧树脂E-51起到乳化作用,其亲水亲油平衡值对乳液稳定性影响很大.当聚乙二醇相对分子质量过小时,乳化剂分子中亲水基含量少,不能与水分子充分缔合,形成的乳液稳定性差.聚乙二醇相对分子质量越大,亲水链段越长,包覆能力越好,从而合成的乳化剂乳化环氧树脂的效果越好.但聚乙二醇的相对分子质量也不是越大越好,当聚乙二醇的相对分子质量超过10 000时,制备的水性环氧树脂乳液粘度很大,且影响乳液涂膜性能.2.4 环氧基与羟基摩尔比对乳液的影响以三氟化硼乙醚为催化剂,聚乙二醇相对分子质量为6 000,乳化剂用量为20%,改变环氧基与羟基的摩尔比,测试乳液的离心稳定性,结果见表3.从表3可以看出,当环氧基或羟基过量太多时,乳液的稳定性均不好.这可能是因为环氧树脂和聚乙二醇合成的乳化剂为非离子型乳化剂,无论环氧基团过量太多还是羟基过量太多,均会破坏乳化剂的亲水亲油平衡,导致形成的乳液稳定性较差.另外,环氧基与羟基物质的量相差较大时,易使合成的乳化剂分子链较短,乳化效果不好.所以环氧基与羟基摩尔比以1∶1.5~1∶1为宜.2.5 乳化剂用量对乳液稳定性的影响乳化剂用量对乳液的稳定性有重要的影响.本研究以三氟化硼乙醚为催化剂,聚乙二醇相对分子质量为6 000,环氧基与羟基的摩尔比为1∶1,改变乳化剂用量,测试乳液的离心稳定性,结果见表4.从表4可知,所合成的乳化剂的最低用量为20%,当乳化剂用量低于此值时,乳液的稳定性较差.2.6 乳液粒径图2为最优条件下制得的乳化剂乳化E-51所得乳液的粒径分布图,从图2中可以看出,乳液粒径大都分布在1.61 μm左右.2.7 稳定性表征分别在未改性的环氧树脂E-51和自制水性环氧树脂中加入一定配比的固化剂在室温下固化一天,其中固化剂与环氧树脂E-51的用量比均为1∶2,分别对两种固化物进行热失重分析,结果如图3和图4所示.由图3和图4可以看出,25 ℃到300 ℃之间,两种固化物均有持续的质量损失,且两者均于360 ℃左右出现热失重变化速率较大的峰,说明加入一定量的乳化剂对环氧树脂固化物的交联网状结构并未产生明显变化,水性环氧树脂乳液的固化物的耐热性能与未改性的环氧树脂相当.1)反应采用三氟化硼乙醚作为催化剂,聚乙二醇最佳相对分子质量为6 000,环氧基团与羟基的摩尔比为1∶1.5~1∶1,合成的乳化剂乳化效果较好,乳化剂的最低用量为20%,形成的乳液较为稳定,乳液的粒径为1.16 μm左右.2)水性环氧树脂乳液固化物与未改性的环氧树脂固化物的热重分析(TGA)结果表明,两者耐热性能相当,说明加入一定量的乳化剂对环氧树脂固化物的交联网状结构并未产生明显变化.【相关文献】[1] 代少俊,张峰. 涂料与黏合剂[M]. 镇江:江苏大学出版社,2014:21-22.[2] 李晋,李鹏,蔡晴,等. 非离子型水性环氧树脂乳液的合成与性能研究[J].化工新型材料.2015,43(1):178-181.[3] ZHOU H R , YANG Y F , LIU X J. Preparation of waterborne epoxy resinemulsion[J].Applied Mechanics and Materials,2013(364):627-630.[4] 赵晓磊.浅谈水性环氧树脂研究现状[J].科学与探讨,2016(10):238.[5] RODRGUEZ R, BARANDIARAN M J, ASUA J M. Polymerization strategies to overcomelimiting monomer conversion in silicone-acrylic mini-emulsion polymerization[J]. Polymer,2008,49(3):691-696.[6] WEIS Q,BAI Y P,SHAO L. A novel approach to graft acrylates onto commercial silicones for release film fabrications by two-step emulsion synthesis[J]. European Polymer Journal,2008(44):2 728-2 736.[7] 王小刚,武建斌,马宁博,等.水性环氧防腐涂料的研制[J].中国涂料, 2016,31(2):47-52.[8] 柯志刚,易昌凤,徐祖顺,等.水性环氧树脂的研究进展[J].现代涂料与涂装,2015(8):17-20.[9] 李坚辉,孙明明,张绪刚,等.水性环氧树脂的研究进展[J].黑龙江科学,2013,4(8):49-51.。

新型水性环氧树脂乳液及其固化过程的研究

新型水性环氧树脂乳液及其固化过程的研究水性环氧树脂乳液是一种具有环保、低挥发性和可水稀释的环氧树脂产品,具有广泛应用前景。

在近年来,水性环氧树脂乳液的研究越来越受到关注。

本文将从乳液的制备条件、固化过程和应用方面进行综述。

一、水性环氧树脂乳液的制备条件水性环氧树脂乳液的制备条件包括合成方法、乳化体系和稳定剂的选择。

目前主要的合成方法有溶剂法、乳化剂法和乳化聚合法。

其中,乳化聚合法由于其简单、高效而逐渐成为主流方法。

对于乳化体系,常用的体系有非离子型、阴离子型和阳离子型,其选择取决于树脂的性质和应用要求。

对于稳定剂的选择,一般采用表面活性剂,如非离子型表面活性剂十六烷基苯磺酸钠、非离子型聚醚、施胺等。

此外,还可以通过添加防腐剂、降低粘度剂和增稠剂来调整水性环氧树脂乳液的性能。

二、水性环氧树脂乳液的固化过程水性环氧树脂乳液的固化过程主要包括水分蒸发和环氧基团与固化剂的反应。

在乳液中,水分蒸发使得树脂中形成了交联体系,从而固化乳液。

而环氧基团与固化剂的反应则是通过环氧基团的开环反应和固化剂的亲核反应来实现固化。

固化剂的选择决定了水性环氧树脂乳液的耐热性和耐化学性,常用的固化剂有胺类、酸类和异氰酸酯类。

三、水性环氧树脂乳液的应用水性环氧树脂乳液具有许多优良的性能,使其在各个领域得到了广泛应用。

例如,在涂料领域中,水性环氧树脂乳液可以作为环保涂料的替代品,用于涂装汽车、家具和建筑等。

此外,在胶粘剂领域中,水性环氧树脂乳液可以作为木工胶、纸张胶和胶粘剂的组分。

在复合材料领域中,水性环氧树脂乳液可以与纤维加固相结合,制备出高强度的复合材料。

另外,水性环氧树脂乳液的新型应用还有水性环氧树脂乳液胶凝固化剂、水性环氧树脂乳液抗氧化剂等。

总之,水性环氧树脂乳液作为一种环保、低挥发性和可水稀释的环氧树脂产品,具有广泛的应用前景。

研究乳液的制备条件、固化过程和应用对于提高水性环氧树脂乳液的性能和开发新型应用具有重要意义。

水性环氧树脂乳液的研制

将 改性 环 氧树脂 抽 真空 除去 溶剂 , 用水洗 涤 , 再

除去未 反 应 的 二 乙醇 胺 , 后 经 真 空 干 燥 后 涂 然

Kr B 片上 测其 红外 光谱 。

收 稿 日期 :0 0—0 21 8一O 2 作 者 简 介 : 富 荣 ( 9 O ) 男 , 江 湖 州 人 , 程 师 , 事 建 筑 工 程 管理 工作 。 周 18 一 , 浙 工 从

由于在本 实验 体 系 中存 在 碱 性 基 团 , 盐 酸 一 用

丙 酮法测 定环 氧值 误 差 较 大 , 用 红外 光 谱 法 予 以 故

V 代 —H H N c 八 C C, / - —\ C

-

H / H 2 C 2-- OH H

-

R_ c 。。一

H 厂 c 厂 一 H H o

系, 使其 具 有合 理 的 固化 时 间及 较 高 的交 联 密 度 。

关 键词 : 性 环 氧 乳 液 ; 机 物 含 量 ; 水 有 固化 物 物 理 性 能 中 图分 类 号 : U 6 . T 5 16 文 献 标 识 码 : B 文章 编 号 :0 8—30 ( 00)2—0 5 0 10 77 21 1 05— 2

测定 。根 据环 氧基 在9 0c 处 的特 征 吸收 峰 的高 1 m 低( 与体 系 中 环 氧基 含 量 成 正 比 ) 以1 0 m 处 , 0c 6 苯 环的 吸收峰 高 ( 应前 后保 持 不 变 ) 为 标 准 , 反 作 计

水性 体 系 的制 备 步骤如 下 : () 1 取一定量上 述改性 树脂 , 0℃ 预热1 i, 在6 0mn

常用 的环 氧树 脂 大 多 数 为 粘稠 的液 体 或 固体 , 不溶 于水 , 溶于 芳烃类 、 酮类 等有 机溶剂 。有机溶 剂

水性环氧地坪配方

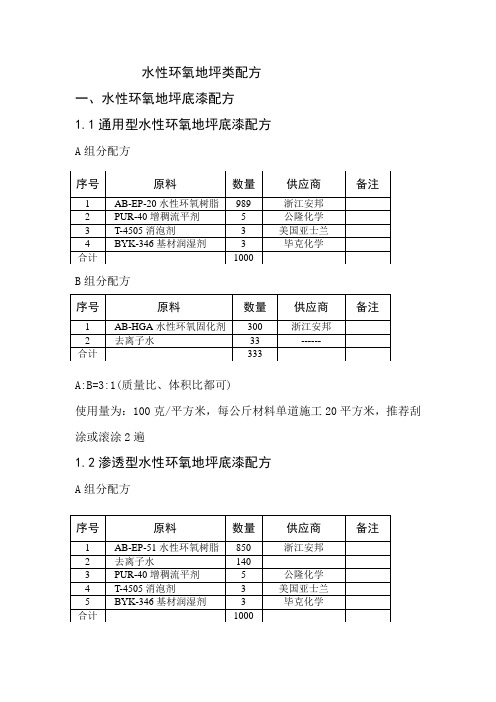

水性环氧地坪类配方一、水性环氧地坪底漆配方1.1通用型水性环氧地坪底漆配方A组分配方B组分配方A:B=3:1(质量比、体积比都可)使用量为:100克/平方米,每公斤材料单道施工20平方米,推荐刮涂或滚涂2遍1.2渗透型水性环氧地坪底漆配方A组分配方B组分配方A:B=4:3(质量比、体积比都可)使用量为:150克/平方米,每公斤材料单道施工15平方米,推荐施工两遍。

二、水性环氧地坪中涂(腻子)配方2.1干燥强度较好地面的腻子配方采用上面配方的底漆和固化剂和42.5普通硅酸盐水泥配合,配比为:底漆:固化剂:水泥:水 =210:70:1000:200-300(克)。

水泥中也可适量加入200目或400目的石英粉或碳酸钙粉末,增加刮涂的平整度,如需增加厚度,可在配置好的腻子中加入100目左右的石英砂,再进行刮涂施工。

配置好的腻子理论施工时间为:2小时(25℃),建议最好在配制好后半小时内施工完毕。

腻子检查干燥后,即可进行下道腻子的施工,一般间隔时间为4小时。

腻子的使用量为,每平方米需要约1.5公斤,可获得1mm厚度左右的涂层,一般推荐刮涂的厚度为1.5mm。

2.2潮湿地面的腻子配方采用上面配方的底漆和固化剂和42.5普通硅酸盐水泥配合,配比为:底漆:固化剂:水泥:水 =180:60:1000:200-300(克)。

潮湿面施工时,经打磨处理后,可直接刮涂腻子,不需要进行封闭底漆的施工,可获得良好的施工效果。

三、水性环氧地坪面漆配方3.1浅色面漆配方A组分配方B组分配方A:B=2:1(质量比)使用量为:250克/平方米,涂层厚度为100微米,每公斤材料单道施工8平方米,推荐先刮涂施工一遍,再滚涂或喷涂一遍。

A组分配方B组分配方A:B=2:1(质量比)使用量为:250克/平方米,涂层厚度为100微米,每公斤材料单道施工8平方米,推荐先刮涂施工一遍,再滚涂或喷涂一遍。

理论施工时间为:2小时(25℃),建议最好在配制好后半小时内施工完毕,以获得均匀的高光泽涂膜。

水性环氧地坪配方

水性环氧地坪类配方一、水性环氧地坪底漆配方1.1通用型水性环氧地坪底漆配方A组分配方B组分配方A:B=3:1(质量比、体积比都可)使用量为:100克/平方米,每公斤材料单道施工20平方米,推荐刮涂或滚涂2遍1.2渗透型水性环氧地坪底漆配方A组分配方B组分配方A:B=4:3(质量比、体积比都可)使用量为:150克/平方米,每公斤材料单道施工15平方米,推荐施工两遍。

二、水性环氧地坪中涂(腻子)配方2.1干燥强度较好地面的腻子配方采用上面配方的底漆和固化剂和42.5普通硅酸盐水泥配合,配比为:底漆:固化剂:水泥:水 =210:70:1000:200-300(克)。

水泥中也可适量加入200目或400目的石英粉或碳酸钙粉末,增加刮涂的平整度,如需增加厚度,可在配置好的腻子中加入100目左右的石英砂,再进行刮涂施工。

配置好的腻子理论施工时间为:2小时(25℃),建议最好在配制好后半小时内施工完毕。

腻子检查干燥后,即可进行下道腻子的施工,一般间隔时间为4小时。

腻子的使用量为,每平方米需要约1.5公斤,可获得1mm厚度左右的涂层,一般推荐刮涂的厚度为1.5mm。

2.2潮湿地面的腻子配方采用上面配方的底漆和固化剂和42.5普通硅酸盐水泥配合,配比为:底漆:固化剂:水泥:水 =180:60:1000:200-300(克)。

潮湿面施工时,经打磨处理后,可直接刮涂腻子,不需要进行封闭底漆的施工,可获得良好的施工效果。

三、水性环氧地坪面漆配方3.1浅色面漆配方A组分配方B组分配方A:B=2:1(质量比)使用量为:250克/平方米,涂层厚度为100微米,每公斤材料单道施工8平方米,推荐先刮涂施工一遍,再滚涂或喷涂一遍。

A组分配方B组分配方A:B=2:1(质量比)使用量为:250克/平方米,涂层厚度为100微米,每公斤材料单道施工8平方米,推荐先刮涂施工一遍,再滚涂或喷涂一遍。

理论施工时间为:2小时(25℃),建议最好在配制好后半小时内施工完毕,以获得均匀的高光泽涂膜。

环氧树脂EP汇总.

三、环氧树脂分类

① 缩水甘油醚类

缩水甘油醚类环氧树脂是指分子中含缩水甘油醚的化 合物,常见的主要有以下几种:

双酚A型环氧树脂(简称DGEBA树脂):是目前应用最 广的环氧树脂,约占实际使用的环氧树脂中的85%以 上。 CH CH O

3 3

CH2 CH

CH2

O

C CH3

O

CH2 CH OH

烯烃类和一些新型环氧树脂。

O

① 脂环族环氧树脂

O O

H C O O

CH2

双(2,3-环氧基环戊基)醚(ERR-0300)乙烯基环己烯二环氧化物(ERL-4206)

四、环氧塑料的组成与性能

未固化的EP为线型结构,不能直接使用,必须加

入固化剂在一定温度下进行交联固化反应,形成 体型网状结构后才能使用。这种加有固化剂和其 它添加剂形成的热固性材料及制品称为环氧塑料 。

二、环氧树脂的结构与性能

4. 固化后的EP具有优良的化学稳定性,耐酸,耐溶剂,

尤其耐碱性是PF和UP所不及的。

5. EP体系在宽广的频率和温度范围内具有良好的电性能, 是一种具有高介电强度和耐电弧性的优良绝缘材料。广 泛用于电气和电子领域元器件的包封料。

二、环氧树脂的结构与性能 6.环氧固化物的耐热性一般为80~100℃。环氧树脂的

耐热品种可达200℃或更高。 7.工艺性好。环氧树脂固化时基本上不产生低分子挥 发物,所以可低压成型或接触压成型。能与各种固化 剂配合制造无溶剂、高固体、粉末涂料及水性涂料等 环保型涂料。

二、环氧树脂的结构与性能

环氧树脂也存在一些缺点,比如耐候性差,环氧树脂中 一般含有芳香醚键,固化物经日光照射后易降解断链,

四、环氧塑料的组成与性能 2.增韧剂

水性环氧乳液的用途

水性环氧乳液的用途水性环氧乳液是一种以水为分散介质的环氧树脂乳液,通过特定工艺将环氧树脂微粒分散在水中,形成一种稳定的乳状物质。

水性环氧乳液具有优良的物理性能和化学性能,广泛应用于涂料、胶黏剂、防腐剂、电子材料等领域。

水性环氧乳液具有以下用途:1. 涂料:水性环氧乳液可用于室内和室外涂料,具有良好的耐久性、耐磨性和抗黄变性。

它在室内墙面和地板涂料中具有出色的附着力和硬度,并且对水、溶剂和化学品的抵抗性较强。

在室外涂料中,水性环氧乳液具有耐候性和抗紫外线性能,可以有效抵御氧化和褪色。

2. 胶黏剂:水性环氧乳液可用作胶黏剂,具有优秀的粘接性能。

它具有较低的溶剂挥发性和较快的干燥时间,可用于粘合各种材料,例如木材、金属、玻璃、陶瓷等。

由于水性环氧乳液的低溶剂含量,可以减少挥发有机物的释放,对环境友好。

3. 防腐剂:水性环氧乳液可用作金属防腐剂,可以延长金属的使用寿命。

它能够在金属表面形成一层坚固的膜,具有出色的耐候性和化学抵抗性,能够防止金属被腐蚀和侵蚀。

水性环氧乳液在金属防腐中替代了传统的有机溶剂型涂料,不仅提高了施工的安全性,还减少了对环境的污染。

4. 电子材料:水性环氧乳液可用作电子材料的封装和涂覆剂。

它能够形成一层隔离薄膜,保护电子元件不受湿气、灰尘和物理损伤的影响,提高电子元件的可靠性和稳定性。

水性环氧乳液还具有较低的离子含量和挥发性,能够满足电子材料对纯净性的要求。

除以上应用领域外,水性环氧乳液还可用于制备复合材料、浸渍纸张、纤维增强材料等。

它具有低毒性、低挥发性和良好的加工性能,能够提高产品的质量和性能。

在选择和使用水性环氧乳液时,需要考虑材料的性能要求、施工条件和环境影响等因素。

此外,作为一种新型材料,水性环氧乳液的研究和开发仍在不断进行,未来可能会有更多的应用领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EP-44水性环氧树脂乳液

EP-44水性环氧树脂乳液,是半固体环氧树脂的水性乳液。

可用于生产水性环氧地坪涂料、水性环氧砂浆.水性环氧防腐涂料、水性烘烤涂料、纺织纤维处理剂、玻璃纤维增强剂,用途极为广泛,性能优异,是环保高性能涂料的优质原料。

技术特性:

半固体树脂分散体,涂膜硬度高

高速搅拌、研磨而不破乳

涂膜具有优异的物理机械性能

不含有机溶剂,低VOC

技术指标:

包转与储存

包装:50Kg塑料桶。

储存:本品应在5—40℃通风干燥的库房内储存,储存期为12月。

详细咨询湖南拓索科技有限公司杨记。