五金冲压模具冲裁间隙与公差

冲压模具间隙

冲压模具间隙(一)冲压模具间隙,要根据板材的厚度,材料的型号等来确定。

大部分铁板材料T=0.5mm-3mm都采用%16来计算,意思就是板材的厚度*%16,这个很通用。

软料:铜,铁,铝,1。

0以下用单+4%,1。

0以上到3。

0用单+5%T,3。

0以上用单+7%T,硬料:不锈钢,含碳量高的钢1。

0以下用单+5%1。

0以上到3。

0用单+6%T,记得乘以料厚哦,希望对你有帮助冲裁间隙一般采用切纸试冲和厚薄规测量的方法,或者看产品的光亮带跟毛边折弯一般塞垫片或厚薄规,冲压模具间隙分析冲压模具间隙分析冲压模具的间隙,对冲压件断面质量有极其重要的影响。

此外,冲压模具的间隙还影响着冲压模具的寿命、卸料力、推件力、冲压力和冲裁件的尺寸精度。

因此,冲裁模具的间隙是冲裁工艺与冲压模具设计中的一个非常重要的工艺参数.间隙对冲压件尺寸精度的影响冲压件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲压件相对于凸模或凹模尺寸的偏差,二是冲裁模具本身的制造偏差。

冲压件相对于凸、凹模尺寸的偏差,主要是制件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值可能是正的,也可能是负的。

影响这个偏差值的因素有:凸、凹模间隙,材料性质,工件形状与尺寸。

其中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径.尺寸与冲压模具尺寸完全一样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲压完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲压过程中的弹性变形量。

软钢的弹性变形量较小,冲压后的弹性恢复也就小;硬钢的弹性恢复量较大。

上述因素的影响是在一定的冲压模具制造精度这个前提下讨论的。

冲压模具设计师必备:冲裁间隙这么取才合理,值得一看

冲压模具设计师必备:冲裁间隙这么取才合理,值得一看

模具中冲裁间隙非常重要,因为其决定着模具的修磨周期、冲裁力的大小、产品尺寸的精度及断面质量的好坏。

那么,冲裁间隙该如何选择,间隙的大小究竟又会对上述情况产生什么变化呢?我们一起来看。

1、如果冲孔的冲头与下模的刀口单边过小,那么冲头、刀口将非常容易磨损蹦刃,加大冲裁力等。

2、冲裁间隙过大会导致毛刺变大,变形过大从而影响产品冲孔尺寸精度。

3、对于冲裁形状复杂的结构,为了保证冲裁断面合理,一般会将凹形位置间隙适当加大。

合理冲裁间隙的选取原则

正如上述,间隙过大或者过小对产品都不利。

因此在模具设计时,合理选择冲裁间非常重要。

在下图中将给大家分享常见材料、厚度的冲裁间隙。

当我们知道了产品的合理冲裁间隙后,间隙该如何放,是放在刀口还是冲头,还是冲头、刀口一边一半。

一般来说冲压产品的间隙取值,会遵循以下两点:

(1) 如果冲的是产品外形,一般是将下模刀口大小与产品形状保持一致,冲裁间隙放在上模冲头,也就是冲头负间隙。

(2) 如果冲的产品为内孔,一般是将冲头尺寸不变与产品形状保持一致,冲裁间隙放大到下模刀口。

关于冲裁间隙的选取,不是一成不变。

我们需要根据不同的情况进行不同的选择,因为不同的材质、料厚,冲裁间隙都有所不同。

冲压模具间隙

冲压模具间隙(一)冲压模具间隙,要根据板材的厚度,材料的型号等来确定。

大部分铁板材料T=0.5mm-3mm都采用%16来计算,意思就是板材的厚度*%16,这个很通用。

软料:铜,铁,铝,1。

0以下用单+4%,1。

0以上到3。

0用单+5%T,3。

0以上用单+7%T,硬料:不锈钢,含碳量高的钢1。

0以下用单+5%1。

0以上到3。

0用单+6%T,记得乘以料厚哦,希望对你有帮助冲裁间隙一般采用切纸试冲和厚薄规测量的方法,或者看产品的光亮带跟毛边折弯一般塞垫片或厚薄规,冲压模具间隙分析冲压模具间隙分析冲压模具的间隙,对冲压件断面质量有极其重要的影响。

此外,冲压模具的间隙还影响着冲压模具的寿命、卸料力、推件力、冲压力和冲裁件的尺寸精度。

因此,冲裁模具的间隙是冲裁工艺与冲压模具设计中的一个非常重要的工艺参数.间隙对冲压件尺寸精度的影响冲压件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲压件相对于凸模或凹模尺寸的偏差,二是冲裁模具本身的制造偏差。

冲压件相对于凸、凹模尺寸的偏差,主要是制件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值可能是正的,也可能是负的。

影响这个偏差值的因素有:凸、凹模间隙,材料性质,工件形状与尺寸。

其中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径.尺寸与冲压模具尺寸完全一样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲压完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲压过程中的弹性变形量。

软钢的弹性变形量较小,冲压后的弹性恢复也就小;硬钢的弹性恢复量较大。

上述因素的影响是在一定的冲压模具制造精度这个前提下讨论的。

五金冲压模具各种间隙标准

TT-QW-TI-02

版本

01

類別

各種間隙標准

制定日期

2005年12月1日

操作規範

頁次

PAGE 2 OF 3

1、間隙:

單工程模。

1.1刀口間隙:

a.以客戶要求訂定。

b.沖材≦0.6者,沖材厚之5%。

c.2.0≧沖材>0.6者,沖材厚之7%。

d.4.0≧沖材>2.0者,沖材厚之10%。

e.6.0≧沖材>4.0者,沖材厚之15%。

2.3粗割後修一:精度要求稍高之模具,模板變形量足以影響模板配合度等。

2.4粗割後修二:精度要求較高之模具。

核准

審核

編制

d.特殊用途之沖壓品,間隙另定。

2、修刀:

2.1無特別要求之模具均以割一刀為准,但Pin孔、導柱孔、∮4以下則修一刀,下模修刀口3.0。

2.2即割即修:

a.模板無大孔,可導致加工變形。

沖材厚≦0.3,模板長度≦600mm。

沖材厚≦0.4,Βιβλιοθήκη 板長度>600者。b.內角眾多之異形孔。

c.φ4.0以下之小孔。

f.特殊用途之沖壓品,刀口間隙另行議定。

1.2滑配間隙:

a.模板長度≦600者,單+0.015,沖材厚度≦0.3時另議。

b.模板長度>600者,單+0.02,沖材厚度≦0.4時另議。

1.3緊配間隙:單+0.005。

1.4Pin孔:單+0.005修一刀。

1.5導柱孔:

a.模板長度≦600者,單+0.01修一刀。

b.模板長度>600者,單+0.015修一刀。

1.6沖材厚度≦0.3者,一律以客戶協調方式制作。

五金冲压模具各种间隙标准

2.4粗割後修二:精度要求較高之模具。

核准

審核

編制

b.模板長度>600者,單+0.015修一刀。

1.6沖材厚度≦0.3者,一律以客戶協調方式制作。

1.7細模間隙:a.依客戶要求訂定。Fra bibliotek文件編號

TT-QW-TI-02

版本

01

類別

生管組作業規范

制定日期

2005年12月1日

操作規範

頁次

PAGE 3 OF 3

b.下模刀口間隙5%。

c.滑配間隙不得大於刀口間隙。

文件編號

TT-QW-TI-02

版本

01

類別

各種間隙標准

制定日期

2005年12月1日

操作規範

頁次

PAGE 2 OF 3

1、間隙:

單工程模。

1.1刀口間隙:

a.以客戶要求訂定。

b.沖材≦0.6者,沖材厚之5%。

c.2.0≧沖材>0.6者,沖材厚之7%。

d.4.0≧沖材>2.0者,沖材厚之10%。

e.6.0≧沖材>4.0者,沖材厚之15%。

d.特殊用途之沖壓品,間隙另定。

2、修刀:

2.1無特別要求之模具均以割一刀為准,但Pin孔、導柱孔、∮4以下則修一刀,下模修刀口3.0。

2.2即割即修:

a.模板無大孔,可導致加工變形。

沖材厚≦0.3,模板長度≦600mm。

沖材厚≦0.4,模板長度>600者。

b.內角眾多之異形孔。

c.φ4.0以下之小孔。

f.特殊用途之沖壓品,刀口間隙另行議定。

1.2滑配間隙:

a.模板長度≦600者,單+0.015,沖材厚度≦0.3時另議。

五金冲压公差标准

五金冲压公差标准一、尺寸公差尺寸公差是指零件的实际尺寸与基本尺寸之间的差异。

为确保冲压件的质量和性能,本标准规定了以下几个方面的尺寸公差:1.1 冲压件的整体尺寸公差应符合图纸中标注的尺寸公差要求。

1.2 冲压件的局部尺寸公差应符合图纸中标注的局部尺寸公差要求。

1.3 冲压件的厚度公差应符合图纸中标注的厚度公差要求。

二、形状公差形状公差是指零件的形状误差。

为确保冲压件的质量和性能,本标准规定了以下几个方面的形状公差:2.1 冲压件的外形应符合图纸中标注的形状要求。

2.2 冲压件的轮廓度应符合图纸中标注的轮廓度要求。

2.3 冲压件的圆度应符合图纸中标注的圆度要求。

三、位置公差位置公差是指零件的位置误差。

为确保冲压件的质量和性能,本标准规定了以下几个方面的位置公差:3.1 冲压件的位置度应符合图纸中标注的位置度要求。

3.2 冲压件的平行度应符合图纸中标注的平行度要求。

3.3 冲压件的垂直度应符合图纸中标注的垂直度要求。

四、表面粗糙度表面粗糙度是指零件表面的微观不平度。

为确保冲压件的质量和性能,本标准规定了以下几个方面的表面粗糙度:4.1 冲压件的表面粗糙度应符合图纸中标注的表面粗糙度要求。

4.2 冲压件的表面光洁度应符合图纸中标注的表面光洁度要求。

五、材料硬度材料硬度是指金属材料的硬度指标。

为确保冲压件的质量和性能,本标准规定了以下几个方面的材料硬度:5.1 冲压件的材料硬度应符合图纸中标注的材料硬度要求。

5.2 冲压件的硬度过低或过高都可能导致冲压件的质量问题,应根据实际需要选择合适的材料硬度。

冲裁模配合间隙及凸凹模公差设定

选用冲裁间隙的依据和原则

遇到下列情况应加大间隙值

1、厚料冲小孔,即冲孔直径小于料厚

2、同样条件下,冲孔间隙比落料可大些

3、硬质合金冲模需加大30%

4、凹模壁或复合模的凸、凹模壁较薄时

5、硅钢片料中含硅量大

6、高速冲压时,如冲程次数超过200次/min时,模具易发热,需增大10%左右

遇到下列情况应减小间隙值

1、凹模为斜刃口

2、采用电火花穿孔加工凹模型孔的,间隙值应比磨削加工取小(0.2%-0.3%)t

3、加热冲裁

4、冲孔后需攻螺纹的制件

间隙方向的确定原则

1、落料时,因制件尺寸随凹模尺寸而定,故间隙应在减小凸模尺寸方向取得

2、冲孔时,因孔尺寸随凸模尺寸而定,故间隙应在增大凹模尺寸方向取得

考虑到凸、凹模的磨损,尺寸将有变化,在制造新模具时,应采用最小合理间隙。

五金冲压模具的各种误差原因分析及应对措施

五金冲压模具的各种误差原因分析及应对措施对模具投产至失效报废各个时期冲压件的实际误差分析,可以看出其增大的时期及趋向,从而分析其增大的因素。

新模具投产至第一次刃磨前冲制冲件的误差即所谓的初始误差;冲模经过20次左右刃磨至失效报废前冲制的冲件误差称之为常规误差;而冲模失效报废前冲制的最后一批合格冲件的允许最大误差称之为极限误差。

在现场,确定冲模刃磨寿命的依据是冲压件冲孔与落料的毛刺高度。

由于任何成形件都具有冲裁作业(毛坯落料或冲孔),对于复合模尤为如此。

所以,冲件毛刺高度的触模检查和测量并按企业标准或JB4129-85《冲压件毛刺高度》对照检测就显得十分重要。

模具的初始误差通常是整个寿命中冲件误差最小的。

其大小主要取决于冲模的制造精度与质量及冲件尺寸、料厚以及间隙值大小与均匀度。

冲模的制造精度及质量又取决于制模工艺。

对于料厚t≤1mm的中碳钢复合冲裁模冲件,实验结果与生产实践都证明,电火花线切割制造的冲模冲件毛刺高度比用成型磨或NC 与CNC连续轨迹座标磨即精密磨削工艺制造的冲模冲件要高25%~30%。

这是因为后者不仅加工精度高,而且加工面粗糙度Ra值要比前者小一个数量级,可达到0.025μm。

因此,冲模的制造精度与质量等因素决定了冲模的初始冲压精度,也造就了冲件的初始误差。

冲件的常规误差是冲模经第一次刃磨到最后一次刃磨后冲出最后一个合格冲件为止,冲件实际具有的误差。

随着刃磨次数的增加,刃口的自然磨损而造成的尺寸增量逐渐加大,冲件的误差也随之加大。

当其误差超过极限偏差时,冲件就不合格,冲模也就失效报废。

冲件上孔与内形因凸模磨损尺寸会逐渐变小;其外形落料尺寸会因凹模磨损而逐渐增大。

所以,冲件上孔与内形按单向正偏差标允差并依接近或几乎等于极限最大尺寸制模。

同理,冲件外形落料按单向负偏差标注允差并依接近或几乎等于极限最小尺寸制模。

这样就使冲件的常规误差范围扩大,冲模可刃磨次数增加,模具寿命提高。

冲件的极限误差是具有极限偏差的冲件所具有的实际允许的最大尺寸误差。

冲压模具间隙

冲压模具间隙(一)冲压模具间隙,要根据板材的厚度,材料的型号等来确定。

大部分铁板材料T=0.5mm-3mm都采用%16来计算,意思就是板材的厚度*%16,这个很通用。

软料:铜,铁,铝,1。

0以下用单+4%,1。

0以上到3。

0用单+5%T,3。

0以上用单+7%T,硬料:不锈钢,含碳量高的钢1。

0以下用单+5%1。

0以上到3。

0用单+6%T,记得乘以料厚哦,希望对你有帮助冲裁间隙一般采用切纸试冲和厚薄规测量的方法,或者看产品的光亮带跟毛边折弯一般塞垫片或厚薄规,冲压模具间隙分析冲压模具间隙分析冲压模具的间隙,对冲压件断面质量有极其重要的影响。

此外,冲压模具的间隙还影响着冲压模具的寿命、卸料力、推件力、冲压力和冲裁件的尺寸精度。

因此,冲裁模具的间隙是冲裁工艺与冲压模具设计中的一个非常重要的工艺参数.间隙对冲压件尺寸精度的影响冲压件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲压件相对于凸模或凹模尺寸的偏差,二是冲裁模具本身的制造偏差。

冲压件相对于凸、凹模尺寸的偏差,主要是制件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值可能是正的,也可能是负的。

影响这个偏差值的因素有:凸、凹模间隙,材料性质,工件形状与尺寸。

其中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径.尺寸与冲压模具尺寸完全一样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲压完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲压过程中的弹性变形量。

软钢的弹性变形量较小,冲压后的弹性恢复也就小;硬钢的弹性恢复量较大。

上述因素的影响是在一定的冲压模具制造精度这个前提下讨论的。

冲压模具公差及间隙标准

公差及间隙标准

一模具零件公差及间隙标准

1 模板厚度公差要求:

1.1 配合性模板(厚度对入子零件的上下装配关系有较

大影响的模板)厚度尺寸公差取值±0.03;

1.2 非配合性模板厚度公差取值±0.08.

2零件外形和模板孔的公差及间隙要求:

详见附表一: <<模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

1 冲裁刃口要求

1.1 一般冲裁刃口留修(直段)3MM,斜度1?,如下图.

1.2 一般3MM以下的小孔(含3MM),冲裁刃口留修

2MM,斜度1?.对于其它标准有明确规定的,按照其

它标准要求执行.

1.3 产品材料厚度T<0.3或T>1.5时,请示上级.

2 冲裁间隙标准详见附表二: <<冲裁间隙一览表>>

附表一: <<模具零件公差及间隙一览表>>

附表二: <<冲裁间隙一览表>>

注: 1.上表所列间隙值均是指单边冲裁间隙Z.

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产条件

(模具形式等)有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM以下小孔,当冲裁的料片材质为GI或不锈钢

/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时(如铜),冲裁间隙请示上

级.。

冲裁模具的间隙及其对冲裁工艺的影响

冲压工艺与模具设计冲裁模具间隙及其对冲裁工艺的影响2.2 冲裁模具的间隙模具间隙:指凹模与凸模刃口横向尺寸的差值,即 是设计模具的重要工艺参数。

间隙的大小影响冲裁件断面质量、尺寸精度、冲裁力、模具寿命。

2T D d c-=A2.2.1间隙对冲裁件尺寸精度的影响间隙较大时,拉伸作用增大,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径;间隙较小时,挤压力大,落料件尺寸增大,冲孔孔径变小。

(a)15钢,t=3.5mm (b)45钢,t=2mm2.2.2间隙对模具寿命的影响间隙过小→模具与材料的摩擦增大,磨损大,降低模具寿命。

间隙过大→模具与材料的摩擦减小,磨损小,提高模具寿命。

2.2.3间隙对冲裁工艺力的影响间隙大→材料所受拉应力增大→材料易断裂→冲裁力减小间隙大→卸料力、推件力减小间隙过大→毛刺增大→卸料力、推件力增大2.2.4间隙值的确定考虑到模具制造的偏差和磨损,给出合理间隙范:c min <c<c max 由于磨损的原因,一般采用最小合理间隙值c min 。

1.理论确定法 由上图中ΔABC 的关系得:c t h t h t =-⨯=-⨯00()tan (1/)tan ββ有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)2.经验确定法 经验公式法 , 或是实用间隙表选用。

表2-1 汽车拖拉机行业用冲裁模始用间隙 表2-2 电器仪表行业用冲裁模始用间隙 c kt 软材料:t <1㎜, c=(3% ~ 4%)t t = 1 ~ 3㎜, c =(5% ~8%) t t = 3 ~ 5㎜, c =(8% ~10%)t 硬材料:t <1㎜, c = ( 4% ~5% )t t = 1 ~ 3mm, c = ( 6% ~8% )t t = 3 ~ 8mm, c = ( 8% ~ 13%)t 有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)谢谢观看。

五金模具冲裁间隙对冲压件质量有什么影响

五金模具冲裁间隙对冲压件质量有什么影响五金模具冲裁间隙对冲压件质量有什么影响间隙对模具寿命的影响由于工件与凸、凹模侧壁之间有磨擦的存在,间隙小,磨擦大,模具寿命短。

冲裁过程中,凸模与被冲孔之闻,凹模与落料件之阀均有摩擦,而且闻隙越小,摩擦越严重。

所以过小的间隙对模具寿命极为不利,而较大的间隙可使凸模与凹模的侧面与材料间的摩擦减小,井能减缓间隙不均匀的影响,从而提高模具的寿命。

合理间隙值的确定间隙的选取要使冲裁达到较好的断面质量、较高的尺寸精度,较小的`冲裁力,较高的模具寿命。

合理间隙指一个范围值,最大合理间隙,最小合理间隙。

间隙的确定是综合考虑上述各个因素的影响,选择一个适当的问隙范围作为合理间隙。

其上限为最大合理闻隙,下限为最小合理间隙?即合理间隙指的是一个范围值。

在其体设计模具时,根据工件和生产上的具体要求可按下列原则进行选取:(l)当工件的断面质量没有严格要求时,为了提高模具寿命和减小冲裁力,可以选择较大间隙值。

(2)当工件断面质量及制造公差要求较高时应选择较小间隙值。

(3)计算冲裁模刃日尺寸时,考虑到模具在使用过程中的磨损会使刃日间隙增大,应当按Zmin值来计算。

间隙对断面质量的影响正常:上下裂纹重合,光亮带大,塌角、毛刺、锥度小,表面平整;过大:上下裂纹不重合,撕裂拉断,断面粗、光亮带小、塌角、刺锥度大;过小:上下裂纹不重合,发生二次剪切,形成第二光亮带,毛刺大;不均:间隙小的一边出现小质量断面特征,间隙大的一边出现大间隙断面质量特征。

间隙对尺寸精度的影响由于弹性变形的存在,冲裁结束后出现弹性恢复,使尺寸与凸凹模刃口尺寸产生尺寸偏差,而弹性变形大小与冲裁间隙有直接的关系。

间隙变化冲孔落料间隙增大金属受向内拉程度增大弹性回复使工件尺寸增大(孔尺寸)金属的拉伸度增大,弹性回复工件尺寸减小(下工件尺寸)。

间隙变小金属受压程度增大,孔尺寸减小金属受内压程度增大,工件尺寸增大。

间隙对冲裁力的影响冲裁间隙对冲裁力的影晌规律是间隙越小,变形区内压应力成分趟大,拉应力成分越小,材料变形抗力增加,冲裁力就越大。

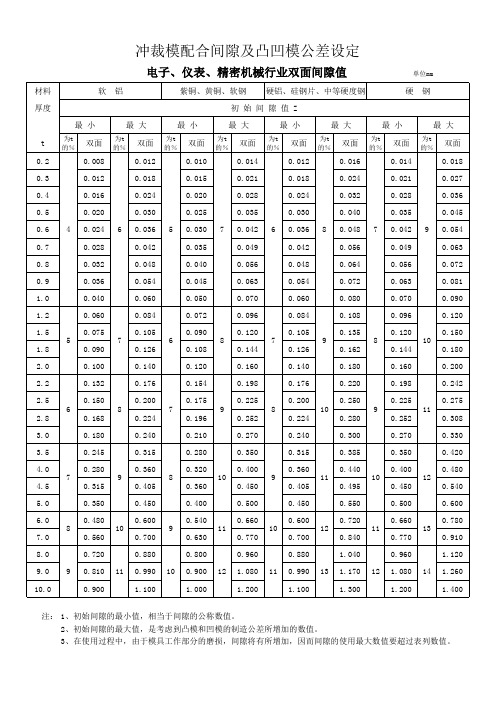

冲裁模配合间隙及凸凹模公差设定

电子、仪表、精密机械行业双面间隙值

材料 厚度 最 小 t 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 1.2 1.5 1.8 2.0 2.2 2.5 2.8 3.0 3.5 4.0 4.5 5.0 6.0 7.0 8.0 9.0 10.0 9 8 7 6 5 4

10

0.400 0.450 0.500

9

0.360 0.405 0.450

11

0.440 0.495 0.550

10

0.400 0.450 0.500

12

0.480 0.540 0.600

10

0.600 0.700 0.880

9

0.540 0.630 0.800

11

0.660 0.770 0.960

10

0.600 0.700 0.880

12

0.720 0.840 1.040

11

0.660 0.770 0.960

13

0.780 0.910 1.120

11

0.990 1.100

10

0.900 1.000

12

1.080 1.200

11

0.990 1.100

13

1.170 1.300

12

1.080 1.200

14

1.260 1.400

注: 1、初始间隙的最小值,相当于间隙的公称数值。 2、初始间隙的最大值,是考虑到凸模和凹模的制造公差所增加的数值。 3、在使用过程中,由于模具工作部分的磨损,间隙将有所增加,因而间隙的使用最大数值要超过表列数值。

9

0.225 0.252 0.270 0.350

冲裁模配合间隙及凸凹模公差设定

0.400

0.500

0.450

0.550

0.500

0.600

6.0

0.480

0.600

0.540

0.660

0.600

0.720

0.660

0.780

8

10

9

11

10

12

11

13

7.0

0.560

0.700

0.630

0.770

0.700

0.840

0.770

0.910

8.0

0.720

0.880

0.800

0.960

0.056

0.072

0.9

0.036

0.054

0.045

0.063

0.054

0.072

0.063

0.081

1.0

0.040

0.060

0.050

0.070

0.060

0.080

0.0700.084

0.072

0.096

0.084

0.108

0.096

0.120

1.5

0.075

0.105

0.090

0.120

0.105

0.135

0.120

0.150

5

7

6

8

7

9

8

10

1.8

0.090

0.126

0.108

0.144

0.126

0.162

0.144

0.180

2.0

0.100

0.140

0.120

0.160

0.140

0.180

精密五金冲压件外发加工,如何控制冲压模具间隙?

精密五金冲压件外发加工,如何控制冲压模具间隙?

冲压模具间隙指的是凹模和凸模的间距,在精密五金冲压件外发加工中,保证准确的模隙非常重要,关系到整条生产线的冲压件质量,有部分入行不久的模工不知道怎么控制模隙,诚瑞丰就为大家提供以下几种常用方法:

1.透光测距:

在凹模和固定板间放一个垫块,用夹钳固定,用平口钳夹住模柄,使用手电筒照射,观察下模漏料孔的透光情况来确定间隙的合格程度。

如光线在某一方向上偏多,表明间隙过大,可敲击对边的侧面,凸模的位置移动并得到微调,反复进行,直到合适为止。

注意:这种方法简单易操作,但仅适用于小型冲压模具的装配。

2.直接测量:

合并凹凸模,用尺子测量两者之间的大小,根据实际数值来调整凹凸模之间的位置,使其各部分配合一致。

注意:该方法操作简单方便,适合间隙较大的模具,例如0.02mm以上。

3.垫片方法:

根据间隙的大小,在凹凸模之间垫如厚度均匀的金属片,使其间隔标准。

注意:过程较为复杂,但效果好。

4.涂层方法:

凸模在工作中易磨损,导致长度不足,可在其表面涂上一层材料,再将凸模与凹模合并,得到合适的冲压间隙。

注意:该方式简单易操作,适合于不能用垫片法调整的模具。

精密五金冲压件外发加工选诚瑞丰,致力于生产高品质冲压件,拥有严格的日资管理体系,交付周期短,欢迎联系合作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五金冲压模具冲裁间隙与

公差

Newly compiled on November 23, 2020

五金冲压模具冲裁间隙与公差(以下表格适用于T>0.5mm)

上表中Z值取值依下表所列:

(因为我们现在先学习厚材冲压标准,所以薄材标准还暂时不知道)

注:

1,上表所列间隙值均指单边冲裁间隙值,

2,冲裁间隙Z的取值与冲裁的料片、材质、厚度及生产条件有关。

3,以上表格未注特别说明的均适用于工程模和连续模。

4,铜材等间隙请示主管

间隙是模具设计的重要内容,也许每个工厂的加工设备不同从而导致了加工要求也不同。

但总的来说。