压合设计制作规范标准

压合设计制作规范

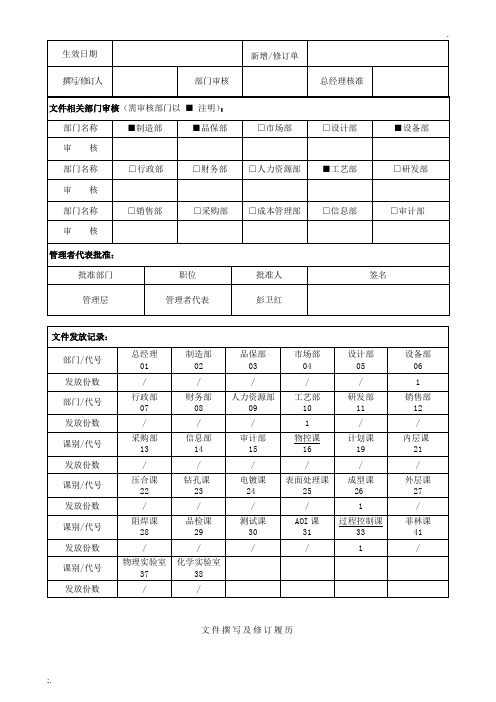

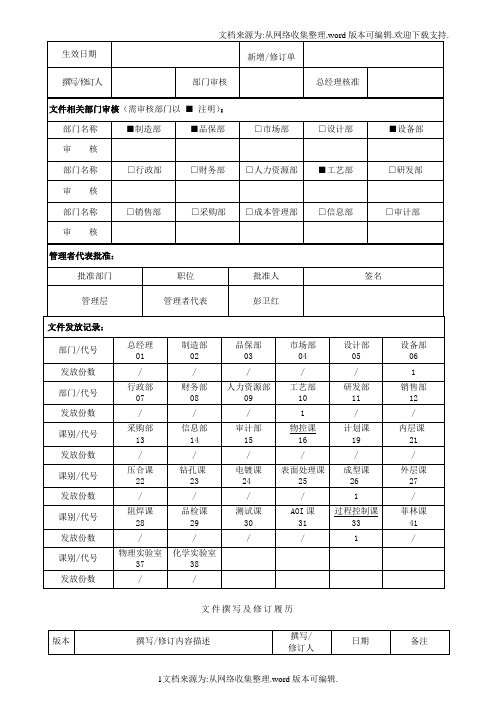

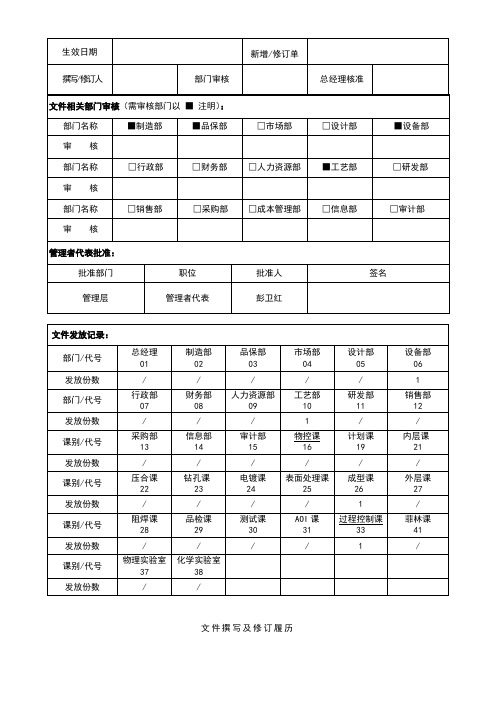

文件撰写及修订履历1.0 目的规范压合工序设计规范,确保压合工序品质。

2.0 范围适用于深圳崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

3.0 权责工艺部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

4.0 作业内容4.1 层压4.1.1 层压能力(缺失)4.1.2 完成板厚及公差:4.1.3 翘曲度:≤0.75%,最小0.5%。

(这里表达什么意思)注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

4.2 板边留边4.2.1 多层板板边规定:注: 1、负片流程制作的板、HDI 、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

5、多层板板边尺寸留边如果在上述规定减少1-2MM 可提升利用率8%以上需提出研发评估。

4.3 SET 边设计4.3.1 层偏测试模块(Coupon )4.3.1.1 层偏测试模块的位置:在板的两个对应角上做模块图5:层偏测试模块位置图 4.3.1.2 层偏测试模块(Coupon )尺寸:最大4mm × 15mm4.3.1.3 层偏测试模块(Coupon )具体设计内容A. 设计图案如下图6:图6:层偏测试模块B. 用于测试层偏的7个孔孔径为1.06mm ;C. 内层Clearance 单边依次为0、0.076mm 、0.1mm 、0.125mm 、0.15mm 、0.175mm 、0.2mm。

压合制程生产作业规范

压合制程生产作业规范一、目的测试新进设备质量和制程能力,为现场量产做准备二、说明压合制程试车针对现有设备及各制程的控制主要包括以下八个方面:1.棕化制程2.PP裁切分条制程3.回流迭合制程4.热压、冷压制程5.X-RAY打靶制程C外框制程7.磨边机制程8.蚀薄铜制程制程试车计划由相关制程负责PE编制,交付工程部、制造部及品保部会签,会同相关制程的各部负责人共同配合执行。

测试板与小量产规定(1) 测试板数量: 20-100PNL ,尺寸:接近设备最大设计尺寸,板厚:无特殊要求时40-60mil.(2) 小量产数量3-10 lot(150PNL/lot) 三设备点检项目四测试项目测试方法1.棕化制程1.1 拉力测试——测试标准:4lb 以上测试目的: 测试棕化拉力测试材料:1080PP,7630PP,1.0oz铜箔检验工具: 拉力计检验标准:4lb/inch以上测试方法1.准备基板与1oz铜箔,并将铜箔以胶带固定与基板上;2.测试板走完棕化线后将铜箔撕下,压合时铜箔之棕化面需朝下与P.P接触;3.压合完毕之测试板用测试胶带贴直贴紧后再走DES线至蚀刻完毕;4.测试板之线路成型后,以拉力计测量线路之附着力。

1.2 传动测试测试目的: 测试棕化线传动情况测试材料: 4mil1/1之基板,4mil白core检验工具: 目视检验标准:无卡板测试方法:1.以4mil1/1之基板依生产条件走棕化线观察棕化后板面有无明显的滚轮印.2. 4mil白core依正常生产条件走棕化线,观察有无卡板。

1.3微蚀量测试测试目的: 测试棕化线微蚀量测试材料: 39mil1/1之基板检验工具: 电子天平检验标准:35µ”~55µ”测试方法:1.将板厚39mil 15cm×15cm裸铜基板作为测试板,将其用水洗净,置于烤箱内以120℃烘烤15分钟.2.烘烤后取出基板并冷却3分钟,称重至小数点以下四位,记录为W1.3.将测试板与生产板一起走完微蚀槽,注意不可与量产板重迭.4.微蚀完毕后将基板取出水洗,然后置于烤箱内以120℃烘烤15分钟,烘烤后取出基板并冷却3分钟,称重至小数点以下四位,记录为W2..5. Etch count=( W1-W2) ×92900/(2×2.1×A)单位:u" A:测试板面积W1 、W2单位:克A的计算:当规格为10cm×10cm时,A为1001.4 热冲击测试测试目的: 测试棕化信赖性测试材料: 棕化测试板检验工具: 目视,切片检验标准:无爆板测试方法:1.将测试板走完棕化线及压合后,放于288℃锡炉中浸锡10sec,连续5cycle以上;2.观察有无爆板现象。

pcb与金属压合 标准

标题:PCB与金属压合的标准引言:PCB(Printed Circuit Board)与金属的压合是一种常见的工艺,用于将电子元件与金属基座牢固连接。

在进行 PCB 与金属压合时,需要遵循一系列标准,以确保产品质量和性能的稳定性。

本文将针对 PCB 与金属压合的标准进行详细介绍。

一、材料选择标准:1. PCB 材料选择:应根据具体应用需求选择适合的PCB 材料,包括基材、铜箔、覆盖层等。

常用的PCB 材料有FR-4、CEM-3、高频板等,选择时应考虑其导热性、耐温性、机械强度等因素。

2. 金属材料选择:金属基座通常选用铝、铜、不锈钢等材料,应根据实际需求选择合适的金属材料,考虑其导热性、耐腐蚀性、机械强度等因素。

二、设计标准:1. 压合区域设计:在 PCB 设计中,应合理安排压合区域,确保金属基座与 PCB 的良好接触。

设计时应考虑到电路板的尺寸、布局和厚度等因素,合理安排压合点和压合力。

2. 引线布局:在 PCB 布线时,应避免引线与压合区域重叠,以免影响压合质量。

引线布局应合理分布,避免集中在一个区域,保证良好的电路传导和信号稳定性。

三、工艺标准:1. 表面处理:在进行 PCB 与金属压合之前,应对金属基座进行表面处理,以提高附着力。

常用的表面处理方法有阳极氧化、镀镍、化学镀铜等,选择适合的表面处理方法,确保金属基座表面光洁度和粗糙度符合要求。

2. 压合温度和时间:在进行 PCB 与金属压合时,应控制好压合温度和时间。

过高的温度会导致PCB 焊点熔化或金属基座变形,过长或过短的压合时间会影响压合质量。

根据材料特性和工艺要求,选择适宜的压合温度和时间。

3. 压合力:压合力是影响 PCB 与金属压合质量的重要因素。

合理控制压合力,确保 PCB 与金属基座良好接触,并避免因过大的压合力造成损坏。

根据设计要求和实际情况,选择适宜的压合力。

4. 检测标准:在PCB 与金属压合完成后,应进行必要的检测,以确保压合质量符合要求。

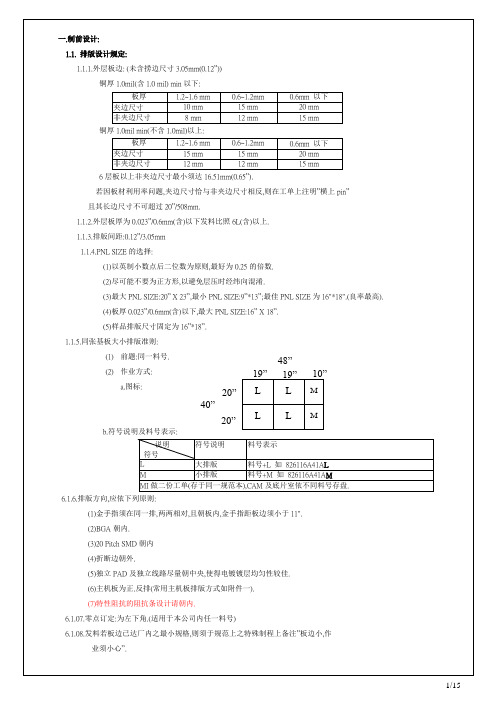

设计规范

(1)公差< 6 mil ==> 上限之孔径+ 2 mil镀铜厚.EX:0.039” + 0.003”/-002”0.042” + 0.002” = 0.044” = 1.1176mm(用1.1∮钻头).P.S.若为中间值,则取偏下限之钻头.(2)公差≧6 mil ==> 中间值孔径+ 2 mil公差+ 2 mil镀铜厚.EX:0.040” + 0.005”/- 002”0.0415” + 0.002” + 0.002” = 0.0455” = 1.1557mm(用1.15∮钻头).P.S.若为中间值,则取偏下限之钻头.C.NPTH钻孔孔径设计:(公差比±2 mil严格时,另议)(1)中间值+1MIL.(2)以选用可采用钻头直径之中心钻头为最佳.7.1.3.除了下列状况外,N PTH须采用后钻外,其余N PTH须前钻.C面或S面有锡边且内缘必须露铜者.工单注明”二钻时C面或S面朝上”7.1.4.SLOT之两端须加钻导屑孔.(1)CNC成型时为SLOT直径减6MILS.(2)PUNCH成型时为SLOT直径加2MILS.P.S.金手指板成型外之SLOT不加导屑孔.7.1.5.孔径>0.256"/6.5mm时(1)须加钻导孔(通常为0.125”/3.175mm)(2)如公差为>±0.005"时,以Routing制作(3)如公差<±0.005"时,尽可能要求客户放宽规格;如客户仍不同意放宽时,则以钻头扩孔制作or以Punch方式处理.7.1.6.成型PIN孔:(1) NPTH孔,直径0.080"/2mm以上;且表面不可有钖环.(2) 每PCS(或Spnl)三颗,位于三个角落,不可过度集中;且以不对称为原则以达防呆之作用.(3)如无NPTH孔时,必须与客户洽谈在板内增设PIN孔或在板外加折断边及PIN孔(0.125"/3.175mm).若客户不同意于板内或加折断边来增设PIN孔,则可选择1个贯孔做为辅助用定位PIN,PIN 钉SIZE须比钻孔孔径小6~8 mil.7.1.7.测试pin孔:(同成型pin孔)(1)NPTH,直径0.080"/2mm以上.(2)每PCS(或STEP)四颗位于四个角落,不可过度集中.7.1.8.最小钻孔孔径为10 mil/0.254mm,最大钻孔孔径为256 mil/6.5mm,;有超过者须反应主管.允许孔位公差为±3 mil7.1.9.孔边缘离成型边须大于10mil(含).7.1.10.目前厂内固定将靶位孔、pin孔之钻头放在T1(3.175mm).靶孔防呆点作法:(1)设于短靶处(如下图),起始靶距为4”.(样品固定为4”)(3)各层制作说明标于该层图标下面.COMP → PAD RING 單邊比1ST 單邊大8 mil CMASK → RING 單邊比外層PAD大3 mil.線寬依MI 裁板圖上標示製作.標示:孔位導通層別、料號、阻抗值及阻抗公差線寬依MI 裁板圖上標示製作.邊比鉆孔大12 mil .邊比鉆孔大12 mil .8.4 《板边工具孔及板框资料》8.5 《钻孔叠板参数表》8.6 《冲孔机底片设计规格》8.7 《内二课自动曝光机底片设计规格》。

压合工艺流程

压合5.1. 製程目的:將銅箔(Copper Foil),膠片(Prepreg)與氧化處理(Oxidation)後的內層線路板,壓合成 多層基板.本章仍介紹氧化處理,但未來因成本及縮短流程考量,取代製程會逐漸普遍. 5.2. 壓合流程,如下圖5.1 :5.3. 各製程說明 5.3.1 內層氧化處理(Black/Brown Oxide Treatment) 531.1氧化反應A. 增加與樹脂接觸的表面積,加強二者之間的附著力(Adhesion).B. 增加銅面對流動樹脂之潤濕性,使樹脂能流入各死角而在硬化後有更強的抓地力。

C. 在裸銅表面產生一層緻密的鈍化層(Passivatio n)以阻絕高溫下液態樹脂中胺類 (Amine)對銅面的影響。

5.3.1.2. 還原反應目的在增加氣化層之抗酸性,並剪短絨毛高度至恰當水準以使樹脂易於填充並能減少 粉紅圈(pink ring ) 的發生5.3.1.3. 黑化及棕化標準配方 表一般配方及其操作條件上表中之亞氯酸鈉為主要氧化劑,其餘二者為安定劑,其氧化反應式⑴2Cu-b2C10?^Cu2ofClo?+Cl⑵CU J O+TIC^^C U O+CIO J+CI⑶Cn^O-sCufOH) 2+CuCu0+H20CuCOH) 2 ------A 刘匸以上此三式是金屬銅與亞氯酸鈉所釋放出的初生態氧先生成中間體氧化亞銅,2Cu+[0] -Cu20, 再繼續反應成為氧化銅CuO若反應能徹底到達二價銅的境界,則呈現黑巧克力色之"棕氧化"層,若層膜中尚含有部份一價亞銅時則呈現無光澤的墨黑色的"黑氧化"層。

5.3.14 製程操作條件(一般代表),典型氧化流程及條件。

531.5 棕化與黑化的比較A. 黑化層因液中存有高鹼度而雜有Cu20此物容易形成長針狀或羽毛狀結晶。

此種亞銅之長針在高溫下容易折斷而大大影響銅與樹脂間的附著力,並隨流膠而使黑點流散在板中形成電性問題,而且也容易出現水份而形成高熱後局部的分層爆板。

压合设计制作规范

文件撰写及修订履历目的规范压合工序设计规范,确保压合工序品质。

范围适用于深圳崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

权责工艺部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

作业内容层压层压能力(缺失)完成板厚及公差注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI 时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

板边留边层数压合前的板边宽度设计要求(mm)内层铜厚≤2OZ非喷锡板内层铜厚≤2OZ喷锡板最大内层铜厚≥3OZ板厚≥4.0mm最大次外层PP≤2张次外层PP≥3张次外层PP≤2张次外层PP≥3张标准最小标准最小标准最小标准最小标准最小标准最小3~41311141313131413242018≥165~6151515151817181725242018≥167~91616161618171817262220≥1840 10~1418长边1818长边18282522≥20短边16短边16同非喷锡板30≥1520长边2022长边22长边30长边28长边26长边24宽边18宽边18宽边26宽边26宽边22宽边20注:1、负片流程制作的板、HDI、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6 层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

压合讲解

6.物理及化學特性

a.外觀:清潔,黃色液體

b.PH值:小於0.8 c.可溶性:可溶 d.詣點:高於1000C e.冰點:低於00C

f.比重:1.090@200C

2.1.4.4 KR-2 1.化學成份:Alkgl Sulforic Acid Sodium Salt Compound 2.用途:銅箔涂層轉換 3.主要特征:無色或黃色的酸性藥水,嚴重刺激眼睛、皮膚

的目的是使多層板(四層板及以上)的內層板銅箔

P5

治具制作

P/P打孔 鉚 合 鋼板打磨

進料檢驗

棕 組 疊 熱 冷 拆 分 銑 化 合 板 壓 壓 板 割 靶 靶 邊 邊 修 烘 烤 出 貨 P/P裁切 銅箔裁切

X-RAY鑽靶

鑽 撈 磨 檢

表面粗化,增強其與PP之間的結合力.在棕化的同時進 行PP的裁切,依據工單的要求,按照徑緯向要求及PP的 最大利用率為原則來裁.針對六層板及以上的板要製 作治具和PP打孔.

2.“清潔(預浸)添加計時器”設定:0.5分鐘,“清潔(預浸) 添加間隔計時器”設定10分鐘;自動添加流量檢測:1次/ 周,

流量大小控制:1±0.1升/分鐘,檢測結果需記錄于<<壓合 課棕化線葯水添加記錄表>>中;棕化自動添加比重計設定 值為:頇採用鐵弗龍框架或水 平線製作,厚度>=0.35mm內層板一般採用插框架製作.

4.7品檢及出貨

5.壓合的主要工藝缺陷及相關的原因分析 6.工業安全在壓合 1.壓合的主要任務和組織架構

1.1 壓合的概念

壓合就是把內層製作的板用熱壓冷壓的方式把PP和銅 箔在外面壓合起來,形成新的內層.

1.2 壓合流程的概述

在內層製作好的內層板出貨到壓合后,壓合對其進行數

量及品質的檢查,然後就開始壓合的第一個工序棕化,棕化

超声波压合结构设计

超聲波壓合結構設計塑麗熔接不同材質配表THE WELDING SITUATION OF DIFFERENT PLASTIC MATERIALr.乙帕AQ$ 蜡祥剧脂I窘刎】ACETAL ■克刀ACRTLICS ■維霹CELLULOSICS ABS 科PCB 臺空CVCOLOY-SOO CYCQVINK^/jiJA'C^^'KYDEX 餐益章氯匕枫NOflYL 尼* HYLON 聲碳尿:PC 聚乙怫陀1?丙恆PP邂苯乙晞PS KHPOLYSULFOME ■I ■己併PVC歩乙烯闪眾・SANM IM 砌詁POLYESTER 鑒肉晞眩塢盘XT-POLYMEflJS接狀况最佳/BESTWELDING 勒g狀况尚可/GOOD WELDING '二|喀接忧兄不宜/BAD WELDING樓型與規格储介/SPECIFICATI前Model攥型Ferquancy頻率Outupt Power出力welding capability 脾整面fftm/mweight章■Dimenfiion 外型尺寸Dimension材稲Line Source電源D-03H 28KHZ 300W-------- — -- --------------SPOTTINti 點焊17kg280x21Sx160 25*x25*x25* 220V/3A1P D-I5A 20KHZ-- --- 1■- •T「■:豐.•- ■ : 71700】0伽580x460x123027*x37*x42*220V/8A1P D-22A 15KHZ 2200W 1900 108kg580x460x1230 27*x37"x42* 22OV/1OA1P D-26A15KHZ2600*2200U8kR580x160x123027*x37*x42*220V/12A1P D-32A 15KHZ 3200 怦3000 350kg 975x900x2100 40*x37"x84* 220V/ISAIP D-42A15K1IZ4200W-- …3200380kg975x900x210040*x37^8r J 220V/18A1P :220V-50/60Hz SINGLEDIASE^9iS&JR和超音)&摻;M 備膨四灯rJD UL 丁出\刃汕<MA加必空沏別圧旳A1育江蘇省:昆山市周市鎮青陽北路(過青陽大橋300米}廣東省;東莞市黄江鎮鷄啼崗(金錢崔H業區)TEL:86^520-7665540-2 FAX: 86^520-7665543 TEL:86-769-3367225 FAX:86-769-,HORN电:交面之間陳収防外凸r馆檯莪面■壤E~H(HORN(HOKNHORNHORN摆面以甬度之卯增1£锻时・以堰斷谯之霜播殊髀反光片導熔业週刑于反光器之审熔播ppPEI脂PC PVC3368512Welding「cchniqucsUltrasonic Weldinglypictif 47i tfircdtir ditit t itui \( /it iffitti eft >Amorphous potymer Semi-crystal line polymerDtm.Small part Large part Smah part Large parth OJ - 0.40.5 亠0.60.5 070J - 1.Dtypical en ergy directou dime nsions (un it:mm)amorphous polyer非結晶型塑膠)seml-crystallne polyer (結晶型塑膠) dim Small part Large part Small part Large partH0.3~0.40.5~0.60.5~0.70.7~1.0960°~90°90。

多层板的压合制程(压合)

资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有压合5.1. 制程目的: 将铜箔(Copper Foil),胶片(Prepreg)与氧化处理(Oxidation)后的内层线路板,压合成多层 基板.本章仍介绍氧化处理,但未来因成本及缩短流程考量,取代制程会逐渐普遍. 5.2. 压合流程,如下图 5.1:5.3. 各制程说明 5.3.1 内层氧化处理(Black/Brown Oxide Treatment) 5.3.1.1 氧化反应 A. 增加与树脂接触的表面积,加强二者之间的附着力(Adhesion). B. 增加铜面对流动树脂之润湿性,使树脂能流入各死角而在硬化后有更强的抓地力 C. 在裸铜表面产生一层致密的钝化层(Passivation)以阻绝高温下液态树脂中胺类(Amine) 对铜面的影响 5.3.1.2. 还原反应 目的在增加气化层之抗酸性 并剪短绒毛高度至恰当水准以使树脂易于填充并能减少粉红圈 ( pink ring ) 的发生 5.3.1.3. 黑化及棕化标准配方: 表一般配方及其操作条件资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有上表中之亚氯酸钠为主要氧化剂,其余二者为安定剂,其氧化反应式此三式是金属铜与亚氯酸钠所释放出的初生态氧先生成中间体氧化亚铜,2Cu+[O]Cu2O,再继续 反应成为氧化铜 CuO,若反应能彻底到达二价铜的境界,则呈现黑巧克力色之"棕氧化"层,若层膜 中尚含有部份一价亚铜时则呈现无光泽的墨黑色的"黑氧化"层5.3.1.4. 制程操作条件( 一般代表 ),典型氧化流程及条件资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有5.3.1.5 棕化与黑化的比较 A. 黑化层因液中存有高碱度而杂有 Cu2O,此物容易形成长针状或羽毛状结晶 此种亚铜之长针在 高温下容易折断而大大影响铜与树脂间的附着力,并随流胶而使黑点流散在板中形成电性问题, 而且也容易出现水份而形成高热后局部的分层爆板 棕化层则呈碎石状瘤状结晶贴铜面,其结 构紧密无疏孔,与胶片间附着力远超过黑化层,不受高温高压的影响,成为聚亚醯胺多层板必须 的制程 B. 黑化层较厚,经 PTH 后常会发生粉红圈(Pink ring),这是因 PTH 中的微蚀或活化或速化液 攻入黑化层而将之还原露出原铜色之故 棕化层则因厚度很薄.较不会生成粉红圈 内层基板 铜箔毛面经锌化处理与底材抓的很牢,但光面的黑化层却容易受酸液之侧攻而现出铜之原色,资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有见图 5.2. C. 黑化因结晶较长厚度较厚故其覆盖性比棕化要好,一般铜面的瑕 较容易盖过去而能得到 色泽 均匀的外表 棕化则常因铜面前处理不够完美而出现斑驳不齐的外观,常不为品管人员 所认同 不过处理时间长或温度高一些会比较均匀 事实上此种外观之不均匀并不会影响其优 良之剥离强度(Peel Strength). 一般商品常加有厚度仰制剂(Self-Limiting)及防止红圈之 封护剂 (Sealer)使能耐酸等,则棕化之性能会更形突出 表 5.4 显示同样时间及温度下,不同浓度氧化槽液,其氧化层颜色,颗粒大小及厚度变化 5.3.1.6 制程说明 内层板完成蚀刻后需用碱液除去干膜或油墨阻剂,经烘干后要做检修,测试,之后才进入氧化 制程 此制程主要有碱洗 酸浸,微蚀 预浸 氧化,还原,抗氧化及后清洗吹干等步骤,现分述于 后: A. 碱性清洗- 也有使用酸洗.市售有多种专业的化药,能清除手指纹 油脂,scum 或有机物 B. 酸浸-调整板面 PH,若之前为酸洗,则可跳过此步骤. C. 微蚀- 微蚀主要目的是蚀出铜箔之柱状结晶组织(grain structure)来增加表面积,增加氧 化 后对胶片的抓地力 通常此一微蚀深度以 50-70 微英吋为宜 微蚀对棕化层的颜色均匀上非 常 重要, D. 预浸中和- 板子经彻底水洗后,在进入高温强碱之氧化处理前宜先做板面调整 ,使新鲜的铜 面生成- 暗红色的预处理,并能检查到是否仍有残膜未除尽的亮点存在 E. 氧化处理-市售的商品多分为两液,其一为氧化剂常含以亚氯酸钠为主,另一为氢氧化钠及添 加物,使用时按比例调配加水加温即可 通常氢氧化钠在高温及搅动下容易与空气中的二氧化 碳 形成碳酸钠而显现出消耗很多的情况,因碱度的降低常使棕化的颜色变浅或不均匀,宜分析 及补 充其不足 温度的均匀性也是影响颜色原因之一,加热器不能用石英,因高温强碱会使硅 化物溶 解 操作时最好让槽液能合理的流动及交换 F. 还原 此步骤的应用影响后面压合成败甚钜. G. 抗氧化 此步骤能让板子的信赖度更好,但视产品层次,不一定都有此步骤. H. 后清洗及干燥-要将完成处理的板子立即浸入热水清洗,以防止残留药液在空气中干涸在板 面 上而不易洗掉,经热水彻底洗净后,才真正完工资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有5.3.1.7 设备 氧化处理并非制程中最大的瓶颈,大部分仍用传统的浸槽式独臂或龙门吊车的输送 所建立的 槽液无需太大量,以便于更换或补充,建槽材料以 CPVC 或 PP 都可以 水平连续自动输送的处理方式,对于薄板很适合,可解决 RACK 及板弯翘的情形.水平方式可分 为喷液法(Spray)及溢流法(Flood),前者的设备昂贵,温度控制不易,又因大量与空气混合造成更 容易沉淀的现象,为缩短板子在喷室停留的时间,氧化液中多加有加速剂(Accelerator)使得槽液 不够稳定.溢流法使用者较多 . 5.3.1.8 氧化线生产品质控制重点A.检测方法及管制范围 a.氧化量(o/w)之测定 管制范围 0.3 0.07 mg/cm2 (1) 取一试片 9cm 10cm 1oz 规格厚度之铜片 随流程做氧化处理 (2) 将氧化处理后之试片置于 130 之烤箱中烘烤 10min.去除水分 置于密闭容器冷却至 室温 称重得重量 w1(g) (3) 试片置于 20%H2SO4 中约 10min 去除氧化表层 重复上一步骤 称重得重量 w2(g) (4) 计算公式 O/W = W1-W2 9 10 2 1000 又称 weight gain,一般在 In-processQC 会用此法 b.剥离强度( Peel Strength )之测定 管制范围 4~8 lb/in (1) 取一试片 1oz 规格厚度之铜箔基板 做氧化处理后图-做叠板( lay up )后做压合处 理 (2) 取一 1cm 宽之试片 做剥离拉力测试 得出剥离强度( 依使用设备计算 ).管制范围 70 30u in (1) 取一试片 9cm 10cm 1oz 规格厚度之铜片 置于 130 之烤箱中烘烤 10min 去除水份 置于密闭容器中冷却至室温 称重量得 w1(g) (2) 将试片置于微蚀槽中约 2'18"(依各厂实际作业时间) 做水洗处理后 重复上一个步 骤 称得重量 w2(g) (3) 计算公式c.蚀刻铜量(Etch Amount) 之测定资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有d.氧化后抽检板子以无亮点为判断标准5.3.2 叠板 进压合机之前,需将各多层板使用原料准备好,以便叠板(Lay-up)作业.除已氧化处理之内层 外,尚需胶片(Prepreg),铜箔(Copper foil),以下就叙述其规格种类及作业: 5.3.2.1 P/P(Prepreg)之规格P/P 的选用要考虑下列事项: 绝缘层厚度 内层铜厚 树脂含量 内层各层残留铜面积 对称 最重要还是要替客户节省成本P/P 主要的三种性质为胶流量(Resin Flow) 胶化时间(Gel time)及胶含量(Resin Content) 其进料测试方式及其它特性介绍如下所述: A. 胶流量(Resin Flow) 1,流量试验法 Flow test-与经纬斜切截取 4 吋见方的胶片四张精称后再按原经向对经向或 纬 对纬的上下叠在一起,在已预热到 170 2.8 之压床用 200 25PSI 去压 10 分钟,待其熔 合 及冷却后,在其中央部份冲出直径 3.192 吋的圆片来,精称此圆片重量,然后计算胶流之百分 流量 为:资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有式中分子相减之差即表示流出去的胶量,因原面积为 16m2,而压后所冲之圆片面积为 (3.196 2)2 3.14 2=16.045m2, 故可以解释为压后圆片以外的东西是"流"出去 的 2,比例流量 Scaled flow test-是指面积大时用大的压力强度,面积小时用小的压力强度其 作法 是正切胶片成 7in 5.5in 之样片并使 7in 长向与原卷之经向平行,薄胶片 (104,106,108)者要 18-20 张,中度者(12.113.116)切 10 张,比 116 更厚者就不太准了 热板先预 热到 150 20 并加上脱膜纸,将胶放上以 31PSI 或 840 磅 5%在 8 吋见方的压床上压 10 1 分钟,冷却后 对角切开,并以测微卡尺量对角线的厚度,其计算如下: ho=[Wo/n(5.54 10-2)-Wg] 21.2 10-2 ho-每张胶片原应有的厚度,Wo-原样片的总重,Wg-单位面积上之玻璃布重(g/in2),n-张 数 B. 胶化时间 (Gel time or Tack Time) 胶片中的树脂为半硬化的 B-Stage 材料,在受到高温后即会软化及流动,经过一段软化而流 动 的时间后,又逐渐吸收能量而发生聚合反应使得黏度增大再真正的硬化成为 C-Stage 材料 上述在压力下可以流动的时间,或称为可以做赶气及填隙之工作时间,称为胶化时间或可流胶 时 间 当此时段太长时会造成板中应有的胶流出太多, 不但厚度变薄浪费成本而且造成铜箔 直接压 到玻璃上使结构强度及抗化性不良 但此时间太短时则又无法在赶完板藏气之前因黏 度太大无法 流动而形成气泡 (air bubble) 现象 C. 胶含量 (Resin Content) 是指胶片中除了玻璃布以外之胶所占之重量比 c-1 烧完法 (Burn Out) c-2 处理重量法 (Treated Weight) 其它尚有注意事项如下可以用以下两种方法测量之D. 用偏光镜 (Polarizing Filter) 检查胶片中的硬化剂 dicy 是否大量的集中, 以防其发生 再结晶现象, 因再结晶后会吸水则会有爆板的危险 将胶片在光源经两片互相垂直的偏光镜 而可 以看到胶片中的 dicy 的集中再结晶现象 E. 检查胶片中的玻璃纱束数目是否正确, 可将胶片放在焚炉中在 540 下烧 15 分钟除去树脂露 出玻璃布,在 20X 显微镜下计数每吋中的经纬纱束是否合乎规范 F. 挥发成份 (Volatile), 在胶片卷上斜切下 4 吋 4 吋的样片 4 片, 在天平上精称到 1mg, 然 后置入 163 2.8 通风良好的烤箱中烤 15 1 分钟, 再取出放入密闭的干燥皿中冷到 室 温,再迅速重称烤后重量 其失重与原重之比值以百分法表示之即为挥发成份含量 5.3.2.2. P/P 的切割 ,见图 5.3资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有机械方向就是经向,可要求厂商于不同 Prepreg 胶卷侧边上不同颜色做为辨识 5.3.2.3 铜箔规格 详细铜箔资料请见'基板'章节 常见铜箔厚度及其重要规格表5.3.2.4 叠板作业 压板方式一般区分两种:一是 Cap-lamination,一是 Foil-lamination Foil-lamination. A. 组合的原则 组合的方法依客户之规格要求有多种选择,考量对称,铜厚,树脂含量,流量等以最低成本达品 质 要求: (a) 其基本原则是两铜箔或导体层间的绝缘介质层至少要两张胶片所组成,而且其压合后之厚度 不 得低于 3.5 mil(已有更尖端板的要求更薄于此),以防铜箔直接压在玻璃布上形成介电常数太 大之绝缘不良情形,而且附着力也不好 (b) 为使流胶能够填满板内的空隙 ,又不要因胶量太多造成偏滑或以后 Z 方向的过度膨胀,与铜 面 接触的胶片,其原始厚度至少要铜厚的两倍以上才行 最外层与次外层至少要有 5 mil 以保证 绝缘的良好 (c) 薄基板及胶片的经纬方向不可混错,必须经对经,纬对纬,以免造成后来的板翘板扭无法补救 本节仅讨论资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有的 结果 胶片的张数一定要上下对称,以平衡所产生的应力 少用已经硬化 C-Stage 的材料来垫 补厚度,此点尤其对厚多层板最为要紧,以防界面处受热后分离 在不得及使用时要注意其水 份的 烘烤及表面的粗化以增附着力 (d) 要求阻抗 (Impedance)控制的特殊板,应改用低棱线(Low Profile)的铜箔,使其毛面(Matte side)之峰谷间垂直相差在 6 微米以下,传统铜皮之差距则达 12 微米 使用薄铜箔时与其接壤 的 胶片流量不可太大,以防无梢大面积压板后可能发常生的皱折(Wrinkle) 铜箔叠上后要用 除尘布 在光面上轻轻均匀的擦动,一则赶走空间气减少皱折,二则消除铜面的杂质外物减少后 来板面上 的凹陷 但务必注意不可触及毛面以免附着力不良 (e) 选择好组合方式,6 层板以上内层及胶片先以铆钉固定以防压合时 shift.此处要考虑的是卯 钉 的选择(长度,深度材质),以及铆钉机的操作(固定的紧密程度)等.C. 叠板环境及人员 2 ,相对湿度应在 50% 5%, ,人员要穿著连身装之抗静电服装 戴罩帽 手套 口罩(目的在防止皮肤接触及湿气),布鞋, 进入室内前要先经空气吹浴 30 秒,私人 物品不宜带入,入口处更要在地面上设一胶垫以黏鞋 底污物 胶片自冷藏库取出及剪裁完成后要 在室内稳定至少 24 小时才能用做叠置 完成叠 置的组合要在 1 小时以内完成上机压合 若有抽 真空装置 ,应在压合前先抽一段时间,以赶走水气 胶片中湿气太大时会造成 Tg 降低及不易硬化 现象 D.叠板法 (a) 无梢压板法-此法每一个开口中每个隔板间的多层板散册要上下左右对准,而且各隔板间也绝 对要上下对准,自然整个压床之各开口间也要对准在中心位置 对准的方式有两种方式: 一种是投影灯式,在叠板台正上方装一投影机,先将铝载板放在定位并加上牛皮纸,将光影按 板册之尺寸投影在铝板上,再将各板册之内容及隔板逐一叠齐,最后再压上牛皮纸及铝盖板即完成 一个开口间的组合 另一种是无投影灯时,将板册之各材料每边找出中点来,铝皮钢板也找出中点,也可进行上下 对准 六层板则先将 2 个内层双面板分别钻出铆钉孔,每片双面板的四个铆钉孔要与板内各孔及线 路有绝对准确的关系再取已有铆钉梢的样板套在所用夹心的胶片,此等胶片已有稍大一点的 铆孔, 于是小心将四边中心的铆钉孔对准并套上铆钉,再小心用冲钉器把四个铆钉逐一冲开压 扁而将两 内层及其间的胶片夹死,其上下两面再叠上胶片及铜箔如四层板一样去压合 此时可 用 X 光检查 两薄内层板间的对准情形再进行压合或折掉重铆 一般六层板只在第二层上做出箭靶即可 层间 对位方式另参考内层制作检验. 叠板现场温度要控制在 20资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有(b) 有梢套孔叠置-将已精准钻出的工具孔的内层一一套在下载铝板定位梢上,并套上冲孔较大的 胶片 牛皮纸 脱模纸 隔皮等 (c)压力舱式叠置法-将板册内容按上无梢法叠铝载板上,此载板与液压法不同,其反面有导气的井 字形沟槽,正 面平坦用以承载板册,连同隔板以多孔性的毯子包住放在导气板上,外面再包以两 层防漏绝气特殊隔膜,最后以有弹性可耐压的特殊胶带将隔膜四周贴合气板上,推入压力舱内,关 上门后先把包裹内抽至极低之气压使板册死处的藏气都被抽出,再于舱内压入高温的二氧化碳或 氮气至 150-200PSI,进行真空压合 5.3.3 压合制程操作 5.3.3.1 压合机种类 压合机依其作动原理不同可分为三大类: A. 舱压式压合机(Autoclave): 压合机构造为密闭舱体 外舱加压 内袋抽真空受热压合成型 各层板材所承受之热力与压 力 来自四面八方加压加温之惰性气体 其基本构造如下图 5.4优点:因压力热力来自于四面八方 故其成品板厚均匀 流胶小 可使用于高楼层 缺点: 设备构造复杂 成本高 且产量小 HydraulicB.液压式压合机液压式压合机构造有真空式与常压式 其各层开口之板材夹于上下两热压盘问 压力由下往 上 压 热力藉由上下热压盘加热传至板材 其基本构造如下图 5.5优点:a.设备构造简单成本低且产量大 b.可加装真空设备有利排气及流胶缺点: 板边流胶量较大板厚较不均匀C. ADARA SYSTEM Cedal压合机 Cedal为一革命性压合机其作动原理为在一密闭真空舱体中利用连续卷状铜箔叠板在两端通电流,因其电阻使铜箔产生高温,加热Prepreg用热传系数低之材质做压盘藉由上方加压达到压合效果因其利用夹层中之铜箔加热所以受热均匀内外层温差小受压均匀比传统式压合机省能源故其操作成本低廉其构造如下图5.6优点:a. 利用上下夹层之铜板箔通电加热省能源操作成本低b. 内外层温差小受热均匀产品品质佳c. 可加装真空设备有利排气及流胶d. Cycle time短约4Omin.e. 作业空间减小很多.f. 可使用于高楼层缺点: 设备构造复杂成本高且单机产量小叠板耗时C-1. Cedal Adara压合机其加热方式为利用上下夹层之铜箔通电加热其Stack结构简图见图5.75.3.3.2. 压合机热源方式:A.电热式:于压合机各开口中之压盘内安置电加热器直接加热优点: 设备构造简单成本低保养简易缺点: a.电力消耗大b.加热器易产生局部高温使温度分布不均B.加热软水使其产生高温高压之蒸汽直接通入热压盘优点: 因水蒸汽之热传系数大热媒为水较便宜缺点: a.蒸气锅炉必需专人操作设备构造复杂且易锈蚀,保养麻烦b.高温高压操作危险性高C.藉由耐热性油类当热媒以强制对流方式输送将热量以间接方式传至热压盘优点: 升温速率及温度分布皆不错操作危险性较蒸汽式操作低缺点: 设备构造复杂价格不便宜保养也不易D.通电流式:利用连续卷状铜箔叠板在两端通电流因其电阻使铜箔产生高温加热Prepreg用热传系数低之材质做压盘减少热流失优点: a.升温速率快(35/min.)内外层温差小及温度分布均匀b.省能源操作成本低廉缺点: a.构造复杂设备成本高b.产量少5.3.3.3. 开口(Opening)叠板之方式:A.一般压合机叠板结构:若压合机有十二个开口每一开口有上下热压盘共十三个热压盘叠板方式以钢质载盘为底盘放入十二张牛皮纸及一张铜箔基板中间以一层镜面钢板一层板材的方式叠入十二层板材上面再加一层镜面钢板及一张铜箔基板和十二张牛皮纸再盖上钢质盖板其结构如图5.8.A-1 叠板结构各夹层之目的a. 钢质载盘,盖板(Press plate): 早期为节省成本多用铝板,近年来因板子精密度的提升已渐改成硬化之钢板,供均匀传热用.b. 镜面钢板(Separator plate): 因钢材钢性高, 可防止表层铜箔皱折凹陷.与拆板容易钢板使用后如因刮伤表面或流胶残留无法去除就应加以研磨c.牛皮纸: 因纸质柔软透气的特性可达到缓冲受压均匀施压的效果,且可防止滑动因热传系数低可延迟热传均匀传热之目的在高温下操作牛皮纸逐渐失去透气的特性,使用三次后就应更换d.铜箔基板:其位于夹层中牛皮纸与镜面钢板之间可防止牛皮纸碳化后污染镜面钢板或黏在上面及缓冲受压均匀施压e.其它有脱模纸 (Release sheet)及压垫 (Press pad) Conformal press的运用,大半都用在软板coverlayer压合上.B. CEDAL ADARA 叠板结构与方式 :见图5.9CEDAL叠板作业依图5.9分四个主要步骤,一个Stack最多可叠65个Panel,并可利用固定架固定,其构造图见图5.105.3.3.4. 压合时升温速率与升压速率对板子之影响典型Profile见图 5.11A.温度:a.升温段:以最适当的升温速率控制流胶b.恒温段:提供硬化所需之能量及时间c.降温段:逐步冷却以降低内应力(Internal stress)减少板弯板翘(Warp Twist)B.压力:a.初压(吻压 Kiss pressure):每册(Book)紧密接合传热,驱赶挥发物及残余气体b.第二段压:使胶液顺利填充并驱赶胶内气泡同时防止一次压力过高导致的皱折及应力c.第三段压:产生聚合反应使材料硬化而达到C-staged.第四段压:降温段仍保持适当的压力减少因冷却伴随而来之内应力B-1压力的计算传统式的初压及全压,大量法的低压及高压都是对板面面积而言的,机台上的设定压力强度则与顶起的活塞轴有直接的关系,故应先有板面压力强度的规范数值后再去换算成为机台设定压力,即:低压设定压力 = 40PSI A(板子面积)活塞轴截面积(所得数值仍为压力强度)高压设定压力 = 560PSI A 活塞轴截面积压力换算法:1㎏/㎝2 =14.22PSI(pound/in2)1PSI = 0.07㎏/㎝2 ,1㎏/㎝2 = 1ATM5.3.3.5. 压合流程品质管制重点:a. 板厚板薄板翘b. 铜箔皱折c. 异物,pits & dentsd. 内层气泡e. 织纹显露f. 内层偏移5.3.4 后处理作业 5.3.4.1. 目的A. 设立加工之基准靶位及基板外框成型 B. IPQC (In Process Quality Control) 作业提升品质管制5.3.4.2.后处理之流程:A.后烤(post cure, post lamination)-通常后烤条件是150,4小时以上.如果先前压合步 骤curing 很完整,可不做后烤,否则反而有害( 降低Tg ).可以测量Tg,判断curing 是否完 整.后烤的目的有如下三个:a.让聚合更完全.b.若外表有弯翘,则可平整之.c.消除内部应力并可改善对位.B. 铣靶,打靶-完成压合后板上的三个箭靶会明显的出现浮雕(Relief), a.手动作业:将之置于普通的单轴钻床下用既定深度的平头铣刀铣出箭靶及去掉原贴的耐热胶 带,再置于有投影灯的单轴钻床或由下向上冲的冲床上冲出靶心的定位孔,再用此定位孔定 在钻床上即行钻孔作业注意要定时校正及重磨各使用工具,b.X-Ray 透视打靶: 有单轴及双轴,双轴可自动补偿取均值,减少公差.C. 剪边(CNC 裁板)-完成压合的板子其边缘都会有溢胶,必须用剪床裁掉以便在后续制程中作业 方便及避免造成人员的伤害,剪边最好沿着边缘直线内1公分处切下,切太多会造成电镀夹点的困扰,最好再用磨边机将四个角落磨圆及边缘毛头磨掉,以减少板子互相间的刮伤及对槽液 的污染或者现在很普遍直接以CNC 成型机做裁边的作业资料收集 电子邮件killmai@ 号码13985548。

压合技术全套

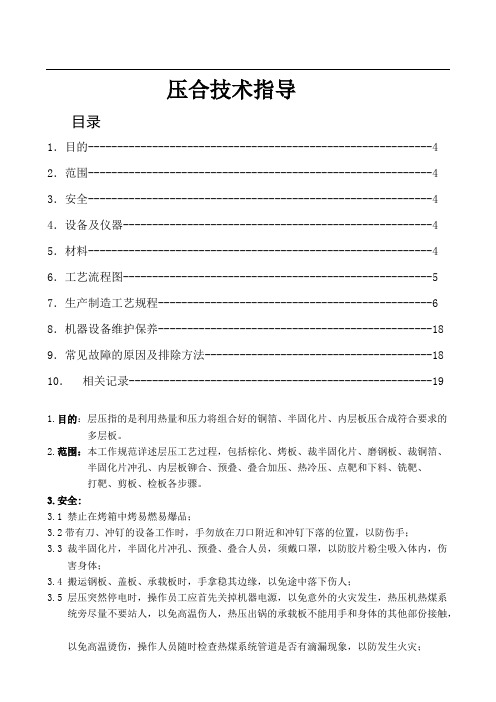

5.材料-----------------------------------------------------------4

6.工艺流程图-----------------------------------------------------5

压合技术指导

d.下列情况的需返工: 棕化颜色不良、不均匀; 严重擦花、擦伤(返工前先用 300#砂纸打磨擦花处); 棕化 后有辘痕; 棕化后超过一个星期未层压的板; 露铜。

7.2.1.4.8 关机: a.当确认机器内无任何生产板后方可关机。 b.依次关闭各缸体控制开关(棕化缸除外)。 c.关掉酸洗缸、促进缸(预浸缸)的冷却开关。 d.排放掉水洗缸中的水,以备第二天开工用。

35±3℃

10-20

每周

40-60

板面颜色浅, 蚀铜率低于 1.0µm/min Cu2+>30g/L 药水产量: 2.0-3.0m2/L

压合技术指导

水洗 烘干

保持循环流动 温度:80-90℃

室温 0.7kg/cm2

85-89

7.2.1.7 维护和保养:

7.2.1.7.1 药水缸保养项目,周期及责任人:

压合技术指导

芯)过滤棉芯的使用:使用前先用 5%左右的 H2SO4 浸泡 30 分钟左右。(注意 H2SO4 溶液需 用 DI 水配取),然后用 DI 水冲洗,方可使用。 7.2.1.3 工艺流程:

酸洗→水洗→水洗→水洗→脱膜(碱洗)→DI 水洗→DI 水洗→热水(DI 水)洗 →预浸→铜面剂(棕化)→DI 水洗→DI 水洗→DI 水洗→强风吹干→热风吹干 →出板 7.2.1.4 作业标准 7.2.1.4.1 打开总电源开关至“ON”,按启动键启动机器。 7.2.1.4.2 依次打开输送辘、各缸体循环泵、加热开关(试实际情况)。 7.2.1.4.3 启动后检查: a.检查各过滤器、泵等设备是否正常运作。 b.检查传输辘是否正常运作,药水缸或水缸等运输辘有否不转、跳离等情况。 c.检查棕化缸、预浸缸上槽液是否合适,否则进行调整(一般药水位以不超过挡水辘为宜, 以免生产时药水沿着板面倒流回预浸缸或进入水洗缸)。 d.检查警报指示灯,“绿灯”为正常,“红灯”或“黄灯”要查明原因并将其清除。 e.检查控制柜显示温度(红色数字)是否在作业范围内,输送速度是否在 2.0-3.0m/min,否 则,要调整。 7.2.1.4.5 试板: a.用 2 片方形铜板(尺寸为 10ⅹ10cm 左右)分别进行酸洗、棕化蚀铜率测试,保证其在要 求范围内。 b.放 3-5PNL 生产板作首板检查,无不良品质问题则可生产,有则通知工程师解决。 7.2.1.4.6 注意: a.经常察看棕化缸上槽的药水位,过高或过底要进行调整。 b.经常察看棕化缸各传动辘运行情况及 DI 水和冷却水供应情况。 c.每做一种料号的板依工卡估算有效铜面积,生产过程中棕化缸按每 50m2(有效铜面积)生 产板加 400ml H2O2 及时进行药水补加,下班前统计做板面积(开料面积)及药水补加量 并填写在《棕化生产记录及药水添加记录表》中。 d.放板距离间隔大于 10cm,不可放得太近,以免叠板、卡板。 e.接板人要戴干净的手套,接板处要干净、干燥。 f.每连续做 200-300 m2 板,须更换棕化缸后的三个 DI 水缸中的 DI 水。 7.2.1.4.7 生产板返工: a.返工板须先查明原因,并确认通过返工能改善的可返工,否则另行处理。 b.凡有返工的板返工次数不得多于三次(特别是细线路的板),若超过三次仍无效果,通知 工程师处理。 c.凡一批板中一次性超过 50PNL 需返工,须及时通知工程师。

压合设计制作规范

压合设计制作规范第一章:总则1.1目的此规范的目的是为了确保压合设计制作过程中的质量和效率,以满足产品的功能和要求。

1.2适用范围此规范适用于所有涉及压合设计制作的项目。

1.3定义-压合:指将两个或多个零件通过物理或化学方式连接在一起的过程。

-压合设计:指在压合过程中对连接部分进行设计的过程。

第二章:设计规范2.1材料选择-根据产品的功能和要求选择适当的材料。

-材料的硬度和强度应满足连接部分的要求。

2.2压合力-压合力应根据连接部分的材料和尺寸进行合理的选择。

-压合力过大会导致零件变形或损坏,压合力过小会导致连接部分不牢固。

2.3压合面积-压合面积应足够大,以确保连接部分的强度。

-压合面积的选择应遵循合理的工程设计原则。

2.4压合模具设计-压合模具应根据连接部分的形状和尺寸进行合理的设计。

-压合模具的材料应具有足够的硬度和耐磨性。

第三章:制作规范3.1设备使用-使用合适的设备进行压合制作。

-设备操作人员应接受专业培训,熟悉设备的操作和维护。

3.2制作过程-按照设计要求进行制作,确保连接部分的形状和尺寸符合要求。

-确保制作过程中的操作规范,避免操作失误导致零件损坏或连接不牢固。

3.3质量控制-在制作过程中进行质量检查,确保连接部分的质量符合要求。

-对不合格品进行处理,避免将不合格品用于实际产品中。

第四章:验收标准4.1外观检查-检查连接部分的外观,确保没有明显的缺陷,如划痕、气泡等。

4.2尺寸检查-检查连接部分的尺寸,确保符合设计要求。

4.3功能检查-对连接部分进行功能测试,确保满足产品的功能要求。

第五章:维护保养5.1设备保养-定期对压合设备进行保养,确保设备的正常运行。

-清洁设备,移除积尘和杂质。

5.2模具保养-清洁压合模具,确保模具表面的平整和光洁。

-检查模具的磨损情况,及时更换损坏的模具。

5.3数据记录-记录压合制作过程中的关键数据,如材料类型、压合力、压合时间等。

-分析记录的数据,优化制作过程,提高质量和效率。

压合设计制作规范

文件撰写及修订履历1.0 目的规范压合工序设计规范,确保压合工序品质。

2.0 范围适用于深圳崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

3.0 权责工艺部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

4.0 作业内容4.1 层压4.1.1 层压能力(缺失)4.1.2 完成板厚及公差:4.1.3 翘曲度:≤0.75%,最小0.5%。

(这里表达什么意思)注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

4.2 板边留边4.2.1 多层板板边规定:注: 1、负片流程制作的板、HDI、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6层标准设计板边留边。

4、模冲板时加边不能超过20mm,防止冲板时被模具导柱挡住而不能冲板。

5、多层板板边尺寸留边如果在上述规定减少1-2MM可提升利用率8%以上需提出研发评估。

4.3 SET边设计4.3.1 层偏测试模块(Coupon)层偏测试模块的位置:在板的两个对应角上做模块图5:层偏测试模块位置图层偏测试模块(Coupon )尺寸:最大4mm × 15mm层偏测试模块(Coupon )具体设计内容A. 设计图案如下图6:图6:层偏测试模块B. 用于测试层偏的7个孔孔径为1.06mm ;C. 内层Clearance 单边依次为0、0.076mm 、0.1mm 、0.125mm 、0.15mm 、0.175mm 、0.2mm 。

压合设计制作规范

文件撰写及修订履历目的规范压合工序设计规范,确保压合工序品质。

范围适用于深圳崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

权责工艺部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

作业内容层压层压能力(缺失)完成板厚及公差:翘曲度:≤%,最小%。

(这里表达什么意思)注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

板边留边多层板板边规定:注: 1、负片流程制作的板、HDI 、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

5、多层板板边尺寸留边如果在上述规定减少1-2MM 可提升利用率8%以上需提出研发评估。

SET 边设计层偏测试模块(Coupon )层偏测试模块的位置:在板的两个对应角上做模块图5:层偏测试模块位置图 层偏测试模块(Coupon )尺寸:最大4mm × 15mm层偏测试模块(Coupon )具体设计内容A. 设计图案如下图6:图6:层偏测试模块B. 用于测试层偏的7个孔孔径为;C. 内层Clearance 单边依次为0、、、、、、。

所有层的Clearance 大小都一样;标准最小标准最小标准最小标准最小标准最小标准最小3~41311141313131413242018≥165~61515151518171817242018≥167~91616161618171817262220≥18长边18长边18短边16短边16长边20长边22长边30长边28长边26长边24宽边18宽边18宽边26宽边26宽边22宽边2025≥15202210~141818层数内层铜厚≤2OZ非喷锡板板厚≥4.0mm次外层PP≤2张次外层PP≥3张内层铜厚≤2OZ喷锡板最大内层铜厚≥3OZ 次外层PP≤2张次外层PP≥3张最大40压合前的板边宽度设计要求(mm)22≥2030同非喷锡板2825D.图中橙色部分表示铜面,黑色部分表示孔,绿色部分表示Clearance;E.这些孔全部为PTH孔。

压合工艺能力

中间夹层PP PP使用数量

2 2 4 6 4 6 8 4 3 6 9 7 10 13 3 4 8 12 10 14 18

备注

1OZ 基 本 PP 配 料 原 则

6 8 10 4

2OZ

6 8 10 4

3OZ

6 8 10

1、内层芯板铜厚≥1OZ时,尽量选用高含 胶量PP; 2、内层芯板铜厚≥2OZ时,因镀铜厚度不 均原因,在实际配置PP计算厚度时与实际 压合厚度会有一定的差异存在; 3、右图PP配置原则保证残铜率≥75%以 上;≤75%残铜率看实物板图形具体分布 后再合理配置PP结构; 4、左图PP配料原则仅供参考,具体外层 及夹层PP数量选用主要依据夹层两面线路 的残铜率及铜厚来决定; 5、表面处理为化金,沉金工艺时,PP尽 量选用细布纹的半固化片。

0.2mm含铜

铜厚≤4OZ

Tg150/Tg170 1080 65% 75 ±10 1506 45% 150 ±15 56% 100 ±15 7628 45% 185 ±15 2116 53% 115 ±15 1080 63% 65 ±10

无卤素 2116 53% 115 ±15 1080 63% 65 ±10

芯板加镀铜需在MI注明

孔到线铜间距离

铆合板孔到线铜间距离-芯板累计层偏量-钻孔偏移量(3mil)≥ 3mil 介质层≥0.43㎜ 介质层≥2倍芯板厚度 介质层>0.5㎜ 订单为阻抗板时,需加光板 需加光板 多张PP存在板厚不均隐患,建议增加光板

加 光 板

四层板 铆合板 介质层

内层铜厚

层数

4

外层PP

1 1 1 1 2 2 2 2 3 3 3 3

制程能力指标

工序 开 料 工 艺 边 宽 度 项目

压合程式设定(精)

影响多层板压合品质的因素很多,以上只是从压合的参数方面作简单的叙 述。从以上叙述中可以了解到,合理设置压合程式的关键是对PP特性的了解。 因为多层板在设计时为满足客户对成品板厚、阻抗的要求,必须对不同的料号 选用不同厂商、不同型号、相同型号不同含胶量、数量的PP,所以压合参数设 置的变数很大。因此在多层板制程运作的初期,最保险的做法就是每一个新的 多层板料号先在试压OK的基础上进行量产,然后收集整理不同料号的程式。

整理人:feixiangyu

4

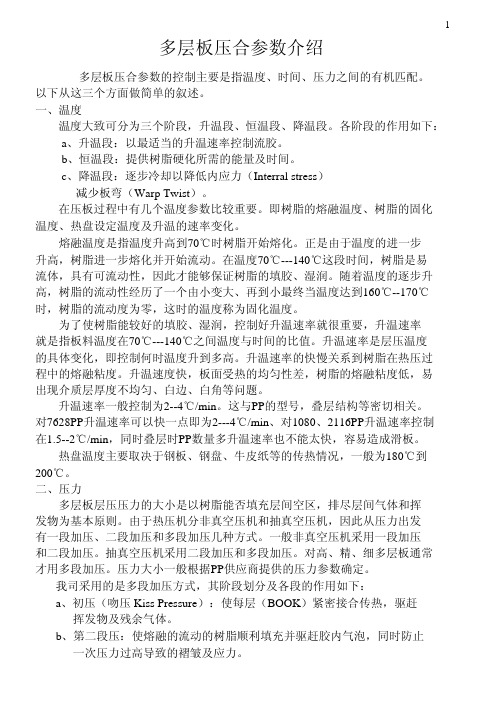

减少板弯(Warp Twist)。 在压板过程中有几个温度参数比较重要。即树脂的熔融温度、树脂的固化 温度、热盘设定温度及升温的速率变化。 熔融温度是指温度升高到70℃时树脂开始熔化。正是由于温度的进一步 升高,树脂进一步熔化并开始流动。在温度70℃---140℃这段时间,树脂是易 流体,具有可流动性,因此才能够保证树脂的填胶、湿润。随着温度的逐步升 高,树脂的流动性经历了一个由小变大、再到小最终当温度达到160℃--170℃ 时,树脂的流动度为零,这时的温度称为固化温度。 为了使树脂能较好的填胶、湿润,控制好升温速率就很重要,升温速率 就是指板料温度在70℃---140℃之间温度与时间的比值。升温速率是层压温度 的具体变化,即控制何时温度升到多高。升温速率的快慢关系到树脂在热压过 程中的熔融粘度。升温速度快,板面受热的均匀性差,树脂的熔融粘度低,易 出现介质层厚度不均匀、白边、白角等问题。 升温速率一般控制为2--4℃/min。这与PP的型号,叠层结构等密切相关。 对7628PP升温速率可以快一点即为2---4℃/min、对1080、2116PP升温速率控制 在1.5--2℃/min,同时叠层时PP数量多升温速率也不能太快,容易造成滑板。 热盘温度主要取决于钢板、钢盘、牛皮纸等的传热情况,一般为180℃到 200℃。 二、压力 多层板层压压力的大小是以树脂能否填充层间空区,排尽层间气体和挥 发物为基本原则。由于热压机分非真空压机和抽真空压机,因此从压力出发 有一段加压、二段加压和多段加压几种方式。一般非真空压机采用一段加压 和二段加压。抽真空压机采用二段加压和多段加压。对高、精、细多层板通常 才用多段加压。压力大小一般根据PP供应商提供的压力参数确定。 我司采用的是多段加压方式,其阶段划分及各段的作用如下: a、初压(吻压 Kiss Pressure):使每层(BOOK)紧密接合传热,驱赶

PCB压合结构PP设计资料

壓合(PP+基板)结构设计规范一.目的為便於設計、壓板製程之生產管理,而訂立此準則,以利可遵行及參考之用。

叠合结构的设计原则:A:板厚符合客人需求,对客人有指定结构的依指定.B:每层尽量使用单张PP,使用较厚的内层芯板。

C:从多种叠构中挑出整体叠合成本最低的结构。

D: 以防织纹显露,最外层pp优先选用高含胶量,7628之PP盡量排內.E: 单面使用二张或以上的7628或2116或1506 P.P或混排之四層板时,需在规范中注明压合需铆合,需在op指示上注明内层a/w需在四角做流胶槽,且在在一次鑽中設計∮6.0mm的鑽孔將铆合孔鑽除,且壓合排版間距為25MM。

F: 相同板厚及公差的料号,如无特殊要求,采用相同的压合结构.G: 在设计压合结构时,需设计为中心对称结构.H:單面可使用四張以內的PP。

I:為降低作業成本,取消使用0.4T光基板,可使用改為2張7628PP代替.後續如再有光基板配方設計,請上報到主任襄理級處理.二.客戶v.s基材/PP廠牌選用原則a)客戶指定依客戶指定b)客戶未指定時,依廠內指定c)2.PP疊板選用原則:2-1.內外夾層PP之疊板原則2-1-1)外夾層P/P疊板原則( I )單張PP時,Rule如下:(a)2116PP:RC< 50% 7628PP:R C<50%,不論銅厚一律禁用於外夾層;其餘PP (RC >50%)無限制( II ) 2張PP時,Rule如下:(a)2116PP:RC< 50% 7628PP:R C<50%不論銅厚禁用於外夾層,例如7628(43%)x 2張,2116 (50%)x 2張禁用於外夾層。

(b)RC>50%之P/P可任意搭配,其中較低RC之 PP(如2116)置於接觸銅皮側,較高RC之 PP(如1060)置於接觸線路側。

圖示如下:( III ) 3張PP 時,Rule 如下: (a) 2116PP :RC< 50% 7628PP :R C<50%不論銅厚禁用於外夾層,例如7628(43%)x 3張,2116 (50%)x 3張禁用於外夾層。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件撰写及修订履历1.0 目的规压合工序设计规,确保压合工序品质。

2.0 围适用于崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

3.0 权责工艺部:更新制作能力,制定并不断完善设计规,解决该规执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

4.0 作业容4.1 层压4.1.1 层压能力(缺失)4.1.2 完成板厚及公差:4.1.3 翘曲度:≤0.75%,最小0.5%。

(这里表达什么意思)注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

4.2 板边留边4.2.1 多层板板边规定:注: 1、负片流程制作的板、HDI 、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

5、多层板板边尺寸留边如果在上述规定减少1-2MM 可提升利用率8%以上需提出研发评估。

4.3 SET 边设计4.3.1 层偏测试模块(Coupon )4.3.1.1 层偏测试模块的位置:在板的两个对应角上做模块图5:层偏测试模块位置图 4.3.1.2 层偏测试模块(Coupon )尺寸:最大4mm × 15mm4.3.1.3 层偏测试模块(Coupon )具体设计容A. 设计图案如下图6:图6:层偏测试模块B. 用于测试层偏的7个孔孔径为1.06mm ;C. 层Clearance 单边依次为0、0.076mm 、0.1mm 、0.125mm 、0.15mm 、0.175mm 、0.2mm。

所有层的Clearance 大小都一样;D. 图中橙色部分表示铜面,黑色部分表示孔,绿色部分表示Clearance ;E. 这些孔全部为PTH 孔。

4.3.2 假铜添加无铜区域图形设计:在交货单元,如线路分布很不均匀或为基材区,设计部应当询问客户,建议客户接受单元加假铜或铜皮,同时不刮去层独立盘(特殊情况除外),以助于层压流胶及平衡板厚。

只有在客户允许情况下,才可以在交货单元加假铜,同时保证假铜边缘离线路或孔边≥1.5mm。

当层铜厚≥1OZ,单元无铜区域宽度≥8mm,并无铜区域叠层厚度≥0.35mm 时,需以添加假铜增加残铜率设计,防止压合皱折。

1、在交货单元外的部分(如单元槽),如果空间允许,也应尽量加阻流块,阻流块设计为直径1.25mm ,相邻圆心距1.5mm 的圆PAD ,但必须保证阻流块边缘离单元成型线的距离为2 mm ;2、当层铜厚≥2OZ, 外层铜箔≤0.5OZ 时,除单元无铜区域需添加假铜外,以下位置均需添加假铜,在加假铜时需尽量靠近外形,但必须保证假铜边缘离外形中心≥0.5mm。

铣刀位(1)拼版中单元与单元间的铣刀空出位置; (2)板边阻流边与拼版单元间的铣刀空出位置;热熔区附近;(a ) 四个边角(为两条相垂直的铣刀非布线区的交叉处)。

交货单元外阻流块制作示意图(b ) 假铜圆PAD 添加标准假铜圆PAD 示意图(c ) 假铜点PAD 边缘距单元工具孔边缘、光学点边缘、线路及相邻层线路边缘≥1.5mm。

(d ) 单元大面积无铜区需采用阴阳拼板方式排列,减少单面树脂填胶量及防板曲。

(e ) 单元成型线离生产板边阻流块之间须留出2.5mm 基材空位。

(f ) 为改善金手指板金手指位层压起皱,设计部应争求客户同意接受金手指板边TAB 层图形按加铜皮或假铜制作,若TAB 上有定位孔则需在相应位刮铜,并保证单边0.25mm clearance ;金手≥0.5mm外形边2 mm空间不足,不加阻流块单元外形边指板边铣槽孔空位层图形应尽可能地添加铜皮或假铜。

如果从次外层往里添加且总铜厚≤1.5mm,允许铣刀铣到铜。

Fake copper on board edge of gold figure金手指板边层假铜制作示意图4.3.3 线路图形设计:线路图形不能设计成让树脂回流的图形➢P CS与PCS(或SET与SET)之间的break way位置的dummy pad设计为铜点PAD或小段铜块,不能设计为长条封闭铜条(如下图)➢板角阻流边不能设计为封闭区,必须在板角阻流边上添加一导胶口,让树脂流动顺畅。

不正确设计正确设计4.3.4 层SET边make点处需添加假铜,改善板角白边、白角及皱折。

层make点处未加假铜 -–不正确设计层make点处添加假铜 -–正确设计4.4 压合工具孔设计4.4.1 HDI板边设计请参照《盲埋孔(HDI)板制作能力及设计规》附图一4.4.2 压合工序工具图形设计规4.4.2.1 层大拼板板边制作:(如何规?)4.4.2.2 层阻流边的制作:为保证层铜厚、压合板厚的均匀性,层板边的阻流边制作如下所示:板边实心铜块阻流边设计要求将板边按实心铜块每隔50MM开宽度为3MM的排气槽一个,四个板角均需开3MM宽的排气槽。

偶数层与奇数层的导胶口交叉倾斜45度。

板边铆钉位图形要求铆钉位铜块必须与阻流边大铜块相连板边阻流边图示如下图4.4.2.3 层铆钉孔、熔合定位孔、靶位孔、熔胶块的制作:4.4.2.3.1 铆钉孔、熔合定位孔设计要求4.4.2.3.1.1 表面处理为喷锡的板铆钉位中心距离单元成型线≥11mm,其它表面处理板铆钉位中心距离单元成型线≥9mm。

铆钉位、熔合定位孔图形位置设计示意图铆钉孔设计要求:铆钉孔、熔合定位孔有铜区域与阻流铜块相连.如下图4.4.2.3.1.2 多层板铆钉设计个数表4.4.2.3.1.3 CCD钻孔作业的层芯板铆钉孔个数(附图一)CCD冲孔板子铆钉位、熔合位设计图,以熔合定位孔为基点(以长边610mm的尺寸为例)4.4.2.3.1.4 OPE冲孔作业的层芯板铆钉孔个数(附图二)OPE冲孔板子铆钉孔、熔合位设计图(以长边610mm的尺寸为例)4.4.2.3.1.5将所有≥6层板均需在层菲林上增加熔合窗,当熔合窗面积不足10*30MM时,按照常设计为不足面积之熔合窗,增加的熔胶区一边必须与开料尺寸相切,熔胶区另一边距成型线位置必须有阻流铜块。

融胶块必须放置在PNL的长边。

4.4.2.3.2多层板靶位孔设计➢当板尺寸≤660mm时,多层板的靶位孔的距离必须与MI所标识的靶位孔距离相等,且方向也必须一致,靶位孔数量3个。

➢当板尺寸>660mm时,多层板靶位孔数量6个(长边上6个,一个长边4个,另一个长边2个)。

(见右图)➢靶位孔中心到板边距离≥4mm.4.4.2.3.2.1针对树脂塞孔板:如果层数≥10层,则板边设计为“OPE标靶+普通熔合”,不可以设计意大利熔合标靶;如果层数<10层则板边设计为“普通熔合+铆钉”。

4.4.2.3.2.2 10层及以上板和板边宽度≥18MM 的6~9层板以及孔到线距离、层隔离环宽度超制程能力的6~9层板板边的层菲林需要增加OPE&意大利熔合机图形4.4.2.3.2.3熔合位标靶对板边宽度设计要求:1)对于压合层数≥10层板;板长边宽度必须≥18MM(加意大利熔合位标靶);板宽边宽度必须≥16MM,板边设计如下图所示。

2)对于压合层数6~9层板;如果长、短板边宽度≥16MM;则必须参照10层板层板边设计;板边加意大利熔合位标靶.3)对于板边有效的宽度必须在附表板长宽的数据基础上给出;例如板长边尺寸为20.3INCH,只能在20INCH的基础上要求板宽边宽度最小18MM;由此得到板宽边实际的板宽则有0.15*25.4+18=21.8MM;同时对于板边宽度足够满足多种尺寸标靶时则选取最大尺寸设计板边标靶,尽量使板边标靶图形远离单元。

(这个难以理解)设计要求:1、A类标靶设计规则:A类标靶为双面设计(如上图)。

2、OPE冲孔标靶按B1、C1设计(B1、C1标靶要求两面设计):4、A 、B1、C1靶标要求在CAM 制作时,要求对此五种工具图形同单元图形同步预大(例:层线路图形预大为0.06mm ,则对应的板边工具图形也预大为0.06mm )。

板边各标靶位置设计要求如下图;其中X 、Y 、XA 、XB 、YA 、YB 数据需查附表:(以长边610mm 的尺寸为例)冲孔单位:热熔合位类类类4.4.2.3.3 由于BONDING 机同普通的电加热熔合机不同,需要特殊的熔合位设计,对于不同的层铜厚其熔合位的设计要求也不同,具体设计要求如下图所示:不同铜厚的芯板以及芯板两面铜厚不一致的情况则可遵照如下规则选取熔合区的设计:4.4.2.3.4 熔合定位孔及熔合区域间隔要求DIMENSIONS IN INCHS DIMENSIONS IN MINIMETERPANEL SIZE SLOT &HOLE LOCATION PANEL SIZE SLOT &HOLE LOCATION X or Y DIM XA XB YA YB X or Y DIM XA XB YA YB 12 5.625 5.625 304.8 142.875 142.875 12.5 6.125 5.625 317.5 155.575 142.875 13 6.125 6.125 6.125 6.125 330.2 155.575 155.575 155.575 155.575 13.5 6.625 6.125 6.625 6.125 342.9 168.275 155.575 168.275 155.575 14 6.625 6.625 6.625 6.625 355.6 168.275 168.275 168.275 168.275 14.5 7.125 6.625 7.125 6.625 368.3 180.975 168.275 180.975 168.275 15 7.125 7.125 7.125 7.125 381 180.975 180.975 180.975 180.975 15.5 7.625 7.125 7.625 7.125 393.7 193.675 180.975 193.675 180.975 16 7.625 7.625 7.625 7.625 406.4 193.675 193.675 193.675 193.675 16.5 8.125 7.625 8.125 7.625 419.1 206.375 193.675 206.375 193.675 17 8.125 8.125 8.125 8.125 431.8 206.375 206.375 206.375 206.375 17.5 8.625 8.125 8.625 8.125 444.5 219.075 206.375 219.075 206.375 18 8.625 8.625 8.625 8.625 457.2 219.075 219.075 219.075 219.075 18.5 9.125 8.625 9.125 8.625 469.9 231.775 219.075 231.775 219.075 19 9.125 9.125 9.125 9.125 482.6 231.775 231.775 231.775 231.775 19.59.6259.1259.6259.125495.3244.475231.775244.475231.775铜厚 4OZ 3OZ 2OZ 1OZ HOZ HOZ C(单面) B(单面) B(双面) A(双面) A(双面) 1OZ C(单面) B(单面) B(双面) A(双面) / 2OZ C(单面) B(单面) B(双面) / / 3OZ C(单面) B(单面) / / / 4OZC(单面)////备注:如开料尺寸比理论尺寸小且差值≤1MM时,可按理论尺寸设计标靶。