第三章机械零件精度测量基础知识

互换性和测量技术基础-第三章 测量技术基础

测量前未能将计量器具或被测工件调整到正确 位置(或状态)而产生的误差

测量方法不完善,包括计算公式不准确,测量方法 选择不当,零件安装、定位不准确等

在进行接触测量时,由于测量力使得计量器具 和被测工件产生弹性变形而产生的误差

测量时环境条件(温度、湿度、气压、照明、振 动等)不符合标准测量条件

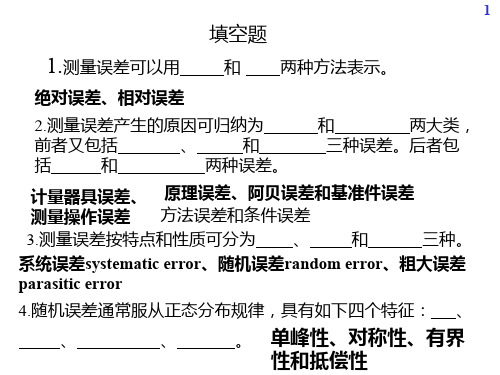

测量误差

阿贝测长原则

测量长度时,应使被测长度量与量仪中的标 准长度量排列在一条直线上。

活动量爪倾斜所产生的误差, 称为阿贝误差,即违反“阿贝测 长原则”而产生的测量误差。

∆

测量误差

计量器具误差

测

基准件误差

量 误

调整误差

差

产

测量方法误差

生

原

测量力误差

因

环境误差

人为误差

包括测量器具的设计制造和使用过程中的误差, 总和反映在示值误差上

• 复杂系统误差——在测量过程中测得值按复杂函数 规律变化,例如上述线性变化与周期性变化的叠加形 成复杂函数变化的系统误差。

测量误差

随机误差

在同一测量条件下,多次重复测量同一量值时, 误差大小和符号以不可预定的方式变化的测量误差.

随机误差通常服从正态分布规律。

具有放大滤波电路,特点是测量精度高,通过计 算机可实现数据处理自动化致使测量效率高

计量器具

◆光电式量仪 利用光学方法放大或准,通过光 电元件再转化为电量进行检测,以实现几何量的 测量的计量器具。

计量器具的基本度量指标

度量指标:选择和使用计量器具、研究和判断测量方 法正确性的依据,是表征计量器具的性能和功能的指标

• 相对测量(也称比较测量):计量器具的示值 仅表示被测量对已知标准量的偏差,而被测量的 量值为计量器具的示值与标准量的代数和。

第三章机械加工精度(3.2)

若齿轮Z1有转角误差δ1,造成Z2的转角误差为: δ12=i12δ1 传到丝杠上的转角误差为δ1n,即: Z1

Z2

δ1

δ2

δ1n=i1nδ1

δ2n=i2nδ2

………………

δn δnn=innδn

n

Zn

在任一时刻,各齿轮的转角误差反映到丝杠的总误差为:

i Σ 1 n 2 n nn j jn

学习目的

了解各种因素对加工精度的影响规律,找出提 高加工精度的途径,以保证零件的加工质量。

3. 2 工艺系统的几何误差

一、加工原理误差

加工原理误差是指由于采用了近似的加工方法、近似 的成形运动或近似的刀具轮廓而产生的误差。 例如滚齿用的齿轮滚刀,就有两种误差,一是为了制 造方便,采用阿基米德蜗杆代替渐开线基本蜗杆而产生的 刀刃齿廓近似造形误差;二是由于滚刀切削刃数有限,切 削是不连续的,因而滚切出的齿轮齿形不是光滑的渐开线, 而是折线,见图。 成形车刀、成形铣刀也采用了近似的刀具轮廓。

• 答:孔径没有误差,有圆柱度误差。轴线 不直。因为误差敏感方向不断变化。

讨 论

若镗杆进给,即镗杆既旋转又移动(图示), 导轨误差对加工精度有无影响?

答:不会产生孔的形状误差,但会产生孔的位 置误差。

讨

论

• 刨平面时,导轨误差对加工精度有何影 响? • 答:产生加工表面的直线度误差、平面 度误差。

主轴回转误差在实际中多表现为漂移。 漂移是指主轴回转轴线在每一转内的每一瞬时的变动 方位和变动量都是变化的一种现象。

Ⅰ理想回转轴线

Ⅱ实际回转轴线

2)影响主轴回转精度的主要因素

轴承本身误差

轴承间隙

轴承间同轴度误差 各段轴颈、轴孔的同轴度误差 主轴系统的刚度和热变形等 但它们对主轴回转精度的影响大小随加工方式而不同。

第三章机械零件精度测量基础知识

第7*机械象件掃决側量基础如钦轴类零件箱体类零件第7章机碱象件楕决側量基舷扣篠第1节公差.配合与粗糙度第2节测量工具和测量仪器第1节极限.配合与粗糙度工件加工时不可能做的绝对准确,总有误差存在,工件的误差可分为:尺寸误差和几何形状误差。

尺寸误差壬件加工后的实际尺寸与理想尺寸之差。

2.几何形状误差(1)宏观几何误差(2)微观几何误差(3)相对位置误差3.公差、公差是允许工件尺寸■几何形状和相互位置变动的范9>用以限制误差。

误差是在加工过程中产生的<而公差是由设计人员给定的。

035+8 咖! 1035 二幣上极限尺寸(35.025)丁极限尺寸(35) 』L公差T(0.025)丁上极跟備差(+0.025)下极限偏羞(0)1.1.1茹!®3«卅舛Nawk1.1茹遍JJT!"卜-极限尺寸3(34.950)£删趴寸(34 •血j公称尺寸(35}上极限偏差(一0.025)下极限偏差(一乔旳) 轴公差T3.025)1、尺寸:用特定单位表示长度值的数字。

在机械制造中_ 般以毫米(mm)作为单位。

2、公称尺寸:设计给定的尺寸,它的数值一般应按标准长度、标准直径的数值进行圆整。

d表示轴径、D表示孔径。

3、极限尺寸:允许尺寸变化的最大值或最小值。

它们是以公称尺寸为基数来确定的。

尺寸的最大值为上极限尺寸用Hmax或Dmax輕西,尺寸的最小值为下极限尺寸用dmin或Dmin表示。

4.偏差:极限尺寸减其公称尺寸所得的代数差。

尺寸偏差分为上极限偏差和下极限偏差两种,即:孔的尺寸偏差为ES(上偏差)二Dmax・DEI (下偏差)二Dmin・D 轴的尺寸偏差为es (上偏差)=dmax・d ei (下偏差)二dmirvd5.公差T :允许尺寸的变动量。

公差等于最大极限尺寸减去最小极限尺寸之差的绝对值或耆是上偏差减去下偏差之差的绝对值,公差不可能是负值,同时也不允许为零。

即孔的公差TD=|ES-EI|轴的公差Td=| es- ei|6.零线.公差带和公差带图零线是在公差带图中,确定偏差时的一条基准线。

机械零件的几何精度

机械零件的形状误差是指零件在制造过程中出现的形状偏差。这些误差可能 会影响零件的安装、运动和相互作用。

机械零件的位置误差

机械零件的位置误差是指零件在装配和使用过程中相对于参考位置的偏差。 这会影响到零件的功能和性能。

机械零件的尺寸误差

机械零件的尺寸误差是指零件实际尺寸与设计尺寸之间的差异。尺寸误差可 能导致装配不良或者零件功能受限。

测量和评估机械零件的几何精度

测量和评估机械零件的几何精度是确保零件符合设计要求的重要步骤。我们将介绍一些常用的测量方法 和评估准则。

提高机械零件的几何精度的方 法

为了提高机械零件的几何精度,我们可以采用一些优化方法,包括改进制造 工艺、优化设计和选择更高质量的材料。

结论和要点

• 几何精度是机械零件设计和制造中的重要考虑因素。 • 形状误差、位置误差和尺寸误差可能导致零件功能和性能受到影响。 • 测量和评估几何精度的方法对于确保零件质量至关重要。 • 通过优化制造工艺和设计,我们可以提高机械零件的几何精度。

机械零件的几何精度

欢迎来参加我们的机械零件的几何精度演示!在这个演示中,我们将介绍几 何精度的定义和重要性,以及机械零件的形状误差、位置误差、尺寸误差等 方面的知识。

几何精度的定义和重要性

几何精度是指机械零件在设计和制造过程中所需达到的精确度。它对于机械系统的性能和

测量技术基础

第三章测量技术基础授课课题:测量技术基础基本要求:1.正确理解精度和误差的概念2.了解精度设计的基本原则,了解精度要求的实现方法,3.理解有关"测量"的概念以及量块的"等"和"级"的概念、测量方法分类的特点、测量器具的分类、主要性能指标。

难点:量块的基本知识(量块的等与级)重点:测量方法分类、量块的基本知识(量块的等与级)学时:1学时§3.1概述测量技术是一门具有自身专业体系、涵盖多种学科、理论性和实践性都非常强的前沿科学。

熟知测量技术方面的基本知识,是掌握测量技能,独立完成对机械产品几何参数测量的基础。

1.测量的概念及四要素:检测:就是确定产品是否满足设计要求的过程,即判断产品合格性的过程。

检测的方法可以分为两类:检验(定性):测量(定量)检验:--只能得到被检验对象合格与否的结论,而不能得到其具体的量值。

因其检验效率高、检验成本低故在大批量生产中得到广泛应用。

测量:--是以确定被测量的量值为目的的全部操作过程。

--测量过程实际上就是一个比较过程,也就是将被测量与标准的单位量进行比较,确定其比值的过程。

若被测量为L,计量单位为u,确定的比值为q,则测量可表示为L=q•u例如用游标卡尺对一轴径的测量,就是将被测量对象(轴的直径)用特定测量方法(游标卡尺)与长度单位(毫米)相比较。

若其比值为30.52,准确度为±0.03mm,则测量结果可表达为(30.52±0.03)mm。

测量过程的四要素:被测对象计量单位测量方法(含测量器具)测量精度1)测量对象:几何量(长度、角度、表面粗糙度、形状和位置误差、螺纹及齿轮的各几何参数)2)计量单位:我国长度m、mm、μm;平面角度单位:弧度(rad)、微弧及度(°)、分(′)、秒(″)。

3)测量方法:是根据一定的测量原理,在实施测量过程中对测量原理的运用及其实际操作。

机械制造基础第三章形状和位置精度设计

■ 平行度

■ 线对线平行度

公差带是距离为公差值t且 平行于基准线,位于给定方 向上的两平行面之间的区域

被测轴线必须位于距离为公 差值0.1且在给定方向上平行 于基准轴线的两平行平面之间

■ 线对线平行度

▲如公差值前加注Φ,公差带 是直径为公差值t且平行于基准 线的圆柱内的区域

被测轴线必须位于直径为公 差值0.03且平行于基准轴线 的圆柱面内

■ GB /T1182-1996《形状和位置公差 通则、定义、符 号和图样表示法》

■ GB/T 1184-1996《形状和位置公差 未注公差值》 ■ GB/T 4249-1996《公差原则》 ■GB/T 1667l-1996《形状和位置公差最大实体要求,最

小实体要求和可逆要求》 ■ GB 1958-1980《形状和位置公差检测规定》

3.2 形状和位置公差

3.2.1 基本概念

■形状和位置误差的研究对象是机械零件的几何要素

△概念:几何要素是构成零件几何特征的点、线、面 的统称

△从不同角度对几何要素的分类

1.按存在的状态分类 ■实际要素:零件上实际存在的要素,通常用测量得到的

要素来代替。 ■理想要素:仅具有几何学意义的要素,即几何的点、线、

(0.03×0.05) ,且平行于基准要素的四棱柱的 区域。

A

■ 垂直度

■ 线对线垂直度

▲公差带是距离为公差值t且垂直于基准 面的两平行平面之间的区域

■ 线对面垂直度 ▲在给定方向上,公差带是距离为公差 值t且垂直于基准面的两平行平面之间 的区域

■ 线对面垂直度 ▲如公差值前加注Φ,则公差带是 直径为公差值t且垂直于基准面的 圆柱面内的区域

距离为t的两平行面。

2、测量方法Βιβλιοθήκη 不同 测量圆跳动时,零件绕基准轴线回转,零件和指

精度与测量复习要点

精度与测量复习要点精度与测量复习要点1、在机械和仪器制造业中,零部件的互换性是指在同一规格的一批零件或部件中,任取其一,不需任何挑选或修配(如钳工修理)就能装在机器上,并达到规定的功能要求,这样的一批零部件就称为具有互换性的零部件。

2、优先数系是由一些十进制等比数列构成的,代号为Rr。

3、经标准化的公差和偏差制度称为极限制。

4、基本尺寸相同且相互结合的孔和轴公差带之间的关系称为配合。

5、组成配合的孔、轴公差之和称为配合公差,它是允许间隙或过盈的变动量。

6、基本偏差是公差带位置标准化的唯一指标,一般情况下指靠近零线的偏差。

7、轴的基本偏差是在基孔制的基础上制定的。

8、孔的尺寸与相配合的轴的尺寸之差为正,称为间隙,用X表示;尺寸之差为负时,称为过盈,用Y表示。

9、孔和轴的公差带代号由基本偏差与公差等级代号两部分组成,大写表示孔,小写表示轴,并用同一号大小的字书写。

10、采用基孔制配合可减少孔公差带的数量,大大较少孔用定制刀具和极限量规的规格和数量。

11、公差等级的选择方法有计算法和类比法,但通常采用类比法。

12、一般选择配合的方法有3种:类比法、实验法、计算法。

13、国家标准GB/T1804-2000《一般公差未注公差的线性和角度尺寸的公差》应用于线性尺寸、角度尺寸和机加工组装件的线性和角度尺寸等3个方面未注公差的尺寸。

14、线性尺寸的一般公差主要用于低精度的非配合尺寸。

一般公差规定4个公差等级,从高到低依次为:精密级(f)、中等级(m)、粗糙级(c)、最粗级(v)。

15、要素,按结构特征分为组成要素、导出要素;按存在状态分为公称要素、实际(组成)要素;按功能分为被测要素、基准要素;按工件替代方式分为提取要素、拟合要素。

16、允许工件实际要素变动的区域即为几何公差带。

形状、大小、方向、位置是几何公差带的4个特征。

17、公差带呈何种形状取决于被测要素的形状特征、公差项目和设计要求(标注方式)。

18、几何公差分为形状公差和方向公差、位置公差和跳动公差4类。

机械精度设计与测量 相学

机械精度设计与测量相学一、机械精度设计1.1 机械精度的定义机械精度是指机械零件的尺寸、形状、位置和表面质量等几何特征与设计要求之间的差异程度。

它是反映机械零件质量优劣程度的重要指标。

1.2 机械精度设计的意义机械精度设计是保证产品质量的重要手段,它可以确保产品符合设计要求,达到预期目标。

同时,它还可以降低生产成本,提高生产效率和产品竞争力。

1.3 机械精度设计的方法(1)确定设计要求:根据产品使用环境和功能需求确定零件尺寸、形状、位置和表面质量等几何特征的设计要求。

(2)选择合适材料:根据零件使用环境和功能需求选择合适的材料,并考虑材料加工性能和成本等因素。

(3)制定加工工艺:根据零件几何特征和材料性能制定合适的加工工艺,包括加工方法、设备选择、刀具选择等。

(4)控制加工误差:通过采用合适的加工方法、设备和工艺控制加工误差,包括定位误差、形状误差、尺寸误差和表面质量误差等。

(5)检验零件精度:通过采用合适的测量方法和设备检验零件精度,包括形状精度、位置精度、尺寸精度和表面质量等。

二、机械精度测量2.1 机械精度测量的意义机械精度测量是保证产品质量的重要手段,它可以检验零件是否符合设计要求,发现加工误差并及时纠正,提高产品质量和生产效率。

2.2 机械精度测量的方法(1)选择合适的测量方法:根据不同几何特征和要求选择合适的测量方法,包括直接测量法、间接测量法、光学测量法等。

(2)选择合适的测量设备:根据不同几何特征和要求选择合适的测量设备,包括千分尺、游标卡尺、衡器等。

(3)掌握正确的操作技能:掌握正确的操作技能是保证机械精度测量准确性的关键,包括正确放置测量设备、正确读数、正确调整等。

(4)控制环境条件:机械精度测量受环境条件影响较大,应控制温度、湿度、光线等因素对测量结果的影响。

(5)分析和处理测量数据:通过采用合适的数据处理方法对测量数据进行分析和处理,得出准确的结论和判断。

三、相学3.1 相学的定义相学是研究材料中不同晶体或非晶体间关系的科学,主要研究材料中不同相之间的组成、结构和性质等。

机械测绘技术基础配套教案:第3章台阶类零件

第3章:台阶类零件课次3T 课序:01课题:轴销零件测量和绘图教学目标:(1)了解轴销的功能、类型及特点。

(2)了解轴销的材料类型。

(3)掌握轴销的测绘方法。

重点与难点:对一根光轴的测绘比较简单。

就是从机械运行的角度,分析所测绘的零件装在何处,是怎样工作的,作用如何,是怎样传递运动的,与其他零件的位置和尺寸关系如何。

通过工作状态分析,以确定该零件的几何公差及该零件与配合零件的配合性质。

教学设计:(1 )大概讲述什么是轴销的功能、类型、特点并分析轴销的测绘类型。

(2 )掌握轴销的测绘方法观察所测绘的零件装在何处、怎样工作、是怎样传递运动以及其他两件的位置和尺寸关系是如何。

教学方法和教学手段:采用启发式教学、案例教学等教学方法。

教学手段采用多媒体课件、虚拟现实、视频等媒体技术。

教学组织采用课堂整体讲授和分组演示。

多媒体教学资源:课刖准备:收集进行机械测绘的视频,包括台阶类零件的动画及视频。

将课程教材和收集的资料用PowerPoint制作成演示文档。

教学过程和组织:A 1 .轴的用途和分类【重点】(1) 轴的用途支承回转零件(如齿轮、带轮等),传递运动和动力。

(2)轴的分类1)按轴线形状分类。

①直轴:如图3-2所示。

仓)曲轴:如图3—3所示。

2)按承载情况分类。

①心轴:只受弯矩的轴。

电传动轴:主要受扭矩的轴。

⑤转轴:既承受扭矩又承受弯矩的轴。

A 2.轴类零件工作图的绘制【重点】(1)轴类零件视图表达方案轴类零件一般是由若干段大小不同的圆柱、圆锥等回转体组成,根据设计、加工或装配的需要,轴上常 加工有键槽、螺纹、倒角退刀槽、销孔和平面等。

轴类零件多在车床、磨床上加工。

这类零件视图表达方案是:一般只画主视图,选择最能反映其形状特征的方向为主视图投影方向,主视 图的摆放应按轴类零件的加工位置水平放置;轴类零件上的局部结构,采用断面图、局部剖视图、局部 放大图等方法来表达。

(2)断面图断面图分移出断面图和重合断面图。

第三章机械零件精度测量基础知识

《机械基础 》(多学时)教学课件

1.1 极限与配合

1.1.1极限的基本术语及定义

《机械基础 》(多学时)教学课件

1、尺寸:用特定单位表示长度值的数字。在机械制造中一 般以毫米(mm)作为单位。

《机械基础 》(多学时)教学课件

《机械基础 》(多学时)教学课件

1.1.2有关配合的术语及定义

1、配合:基本尺寸相同的相互结合的孔和轴公差带之间的 关系。 2、配合类型

1)间隙配合: 孔的公差带总位于轴的公差带之上,始终保持有间隙的 孔轴配合。 2)、过盈配合: 孔的公差带总位于轴的公差带之下的孔轴配合。 3)、过渡配合 孔的公差带和轴的公差带相互交迭的孔轴配合。随着 孔、轴实际尺寸变化可以得到间隙或者过盈的配合。

的 选择通常是先选择配合的类型,然后是配合的松紧,优先选 择优先配合,后选择常用配合。用于相对运动、确定相对位 置、用于传递载荷的配合使用基孔制。

《机械基础 》(多学时)教学课件

1.1.3 极限与配合的标注

《机械基础 》(多学时)教学课件

《机械基础 》(多学时)教学课件

1.2 几何公差

经过加工的零件,除了会产生尺寸误差外,也会产生表 面形状和位置误差,如不加以控制,将会影响机器的质量。 必须根据实际需要对零件加工提出相应的形状误差和位置误 差的允许范围,即要在图纸上标出形位公差。

2、公称尺寸:设计给定的尺寸,它的数值一般应按标准长 度、标准直径的数值进行圆整。d表示轴径、D表示孔径。

3、极限尺寸:允许尺寸变化的最大值或最小值。它们是以 公称尺寸为基数来确定的。尺寸的最大值为上极限尺寸用 dmax或Dmax表示,尺寸的最小值为下极限尺寸用 dmin或Dmin表示。

机械精度设计与检测基础第3章 尺寸精度设计与检测01

即孔(轴)——由单一尺寸确定的包容面

(被包容面)

加工时

孔 尺寸由小→大

测量时 内尺寸

配合时 包容面

轴 尺寸由大→小

外尺寸

被包容面

16

2. 有关尺寸的术语和定义

(1) 尺寸 — size 以特定单位表示线性尺寸值的数值。

标准规定,图样上的尺寸以毫米为单位时,不需标注单位的名 称或符号。

下极限偏差(lower deviation)(简称下偏差)是指下极限尺寸减 其公称尺寸所得的代数差(EI、ei)。

20

用公式表示上、下极限偏差为

孔 : 上偏差 ES Dmax D

轴: 上偏差

下偏差

EI Dmin D

es dmax d

ei dmபைடு நூலகம்n d

上偏差和下偏差统称极限偏差。(limit deviation)

来代替。

7.测量精度是指被测几何量的

与

的接近程度,通

常用

、

和

来说明测量过程中各种误

差对测量结果的影响程度。

测量值、真值、正确度、精密度和准确度(精确度)

8.系统误差根据误差数值是否变化可以分为()系统误差和() 系统误差;系统误差根据其能否确定可将其分为()系统误差 和()系统误差。

定值和变值

已定和未定

求孔、轴的极限偏差和公差,画出尺寸公差带图的 两种画法,并写出极限偏差在图样上的标注。

解:孔 (1)尺寸的极限偏差、公差

ES = Dmax-D = +0.021 EI = 0

TD= | Dmax– Dmax| = |ES–EI| = 0.021 在图样上的标注为 D=Φ25

机械基础 第三版 教案 模块三 机械零件的精度

6.跳动公差与跳动公差带、跳动公差带的特点:

1)跳动公差是关联被测实际要素绕基准轴线回转一周或连续回转时所允许的最大跳动量。跳动分为圆跳动和全跳动。

2)跳动公差带相对于基准轴线有确定的位置,跳动公差带可以综合控制被测要素的位置、方向和形状。

2,尺寸分段的意义、基本偏差的主要特点。

3.查表法确定基本偏差值的方法。

学习通作业

讲授

六、教学效果与反思

课号

7

授课班级

授课时间

授课时数

2

授课单元名称

单元二标注几何公差

一、教学目标

素质目标

1.培养学生认识几何公差对零件的影响

知识目标

1.了解方向公差、形状公差与形状误差的概念。

2.掌握几何公差的项目与符号。

三、重点难点

教学重点

1.几何公差、形状公差与形状误差的概念。

教学难点

1.形状公差项目标注与解读。

四、思政元素

几何公差的大小与工件的精度有密切的关系,要让学生意识到几何公差的重要性,培养学生细致严谨的工作态度。

五、教学设计教学过程教学方法与手段环节1:课前准备

1.学生课前PPT预习

2•学习通预习习题的发布

9.定向公差与定向误差、定向公差带的特点:

10.定位公差与定位误差、定位公差带的特点:

11.跳动公差与跳动公差带、跳动公差带的特点:

环节4:总结与作业

1.形位误差对零件自由装配性、配合性质、功能要求的影响。

2.形位公差特征符号、几何要素及其分类。

3.形状公差与公差带、轮廓度公差与公差带。

4.基准的建立与体现,基准的种类。

机械精度设计知识点

机械精度设计知识点机械精度设计是机械工程中至关重要的一部分,它涉及到对产品和零部件的尺寸、形状、位置和表面质量等方面的要求。

本文将介绍机械精度设计的一些知识点。

一、尺寸精度尺寸精度是指产品或零部件的尺寸与理论值之间的差异程度。

在机械设计中,常用的尺寸精度等级包括IT系列和数字系列。

IT系列中,尺寸精度等级依次分为IT01、IT0、IT1、IT2、IT3等级,数字系列以从1到18的数字表示,数字越小,精度要求越高。

二、形状精度形状精度是指产品或零部件的形状与理论值之间的差异程度。

常见的形状精度要求包括平面度、直线度、圆度、圆柱度等。

平面度是指一个平面上的各个离散点与理论平面的距离之差的总和。

直线度是指直线上各个离散点与理论直线的距离之差的总和。

圆度是指一个圆形轮廓上的各个离散点与理论圆的距离之差的总和。

圆柱度是指一个圆柱形轮廓上各个离散点与理论圆柱的距离之差的总和。

三、位置精度位置精度是指产品或零部件上各个特征之间的相对位置关系与理论值之间的差异程度。

常见的位置精度要求包括平行度、垂直度、同轴度和对称度等。

平行度是指两个平行面之间的夹角与理论值之间的差异。

垂直度是指两个垂直面之间的角度与理论值之间的差异。

同轴度是指一个轴上各个测点与理论轴线的距离之差的总和。

对称度是指一个特定特征相对于参考线对称关系与理论值之间的差异。

四、表面质量表面质量是指产品或零部件表面的光滑度和粗糙度等方面的要求。

光滑度是指表面的平整程度,常用的表示方法是Ra指标。

粗糙度是指表面的不规则程度,常用的表示方法包括Rz、Rmax等指标。

表面质量的要求与产品的功能和使用要求密切相关,不同的产品对表面质量的要求也有差异。

五、公差设计公差设计是机械精度设计中的关键环节,它决定了产品或零部件的可制造性和互换性。

在公差设计中,通常采用配合尺寸和基准尺寸的方式来确定各个特征之间的公差。

配合尺寸的设计包括最大材料条件和最小材料条件两种情况,最大材料条件是指产品上各个特征尺寸都达到最大限制尺寸的状态,最小材料条件则相反。

机械制造工艺学第3章

ΔZ

∵ Z R

Z 2

1

R2

11

图 例

(1

Z 2 R2

)

1 2

1

1 2

Z 2 R2

2

( 2 2 1

1)

(

Z 2 R2

)

2

1 Z 2 Z 4 2R2 8R4

(1

Z

2

)

1 2

1

Z 2

R2

2R2

R

Z 2 2R2

* (1 x)m 1 mx m(m 1) x2 m(m 1)(m n 1) xn (1 x 1)

小

加工中的误差 工艺系统受力、受热变形

结

加工后的误差 工件内应力

第三节 加工误差的综合分析

一、加工误差的性质及分类

系统误差

常值误差

连续加工一批工件,误差 大小和方向保持不变。

加工误 差

变值误差

连续加工一批工件,误差 大小和方向有规律变化。

随机误差

连续加工一批工件,误差大小和方向无规律 变化,但具有一定的统计规律。

常值系统性误差:查明其大小和方向后, 通过调整消除。

不同性质误差的 解决途径

变值系统性误差:查明其大小和方向 随时间变化的规律后,采用自动连续 补偿或自动周期补偿的方法消除。

随机性误差:可采用统计分析法,缩小 它们的变动范围。

二、加工误差的统计分析法

★

加工误差的统计分析法指以生产现场观察、检测所得的结果 为基础,运用数理统计的方法进行归纳、分析和判断,找出 产生误差的原因,从而采取相应的措施。

S = iT

车螺纹的传动误差示意图 S-工件导程,T-丝杠导程,i-齿轮传动比

第三章公差测量技术基础

八、检测的一般步骤

• 检测前准备 清理检测环境并检查是否满足检测要 求,清洗标准器、被测件及辅助工具,对检测器 具进行调整使之处于正常的工作状态。

• 采集数据 安装被测件,按照设计预案采集测量数 据并规范地作好原始记录。

四、测量方法

测量方法是根据一定的测量原理,在实施测量过程中对测量 原理的运用及其实际操作。

广义地说,测量方法可以理解为测量原理、测量器具(计量器 具)和测量条件(环境和操作者)的总和。

在实施测量过程中,应该根据被测对象的特点(如材料硬度、 外形尺寸、生产批量、制造精度、测量目的等)和被测参数的定义 来拟定测量方案、选择测量器具和规定测量条件,合理地获得可 靠的测量结果。

得到其实际值并判断其是否合格的方法。

三、计量单位

我国规定采用以国际单位制为基础的“法定计量单位制”。 它是由一组选定的基本单位和由定义公式与比例因数确定的导出 单位所组成的。如“米”、“千克”、“秒”、“安”等为基本单位。

在测量过程中,测量单位必须以物质形式来体现,能体现计 量单位和标准量的物质形式有:光波波长、精密量块、线纹尺、 各种圆分度盘等。

36.745 (组合) 1.005 (第一块)

35.74

35.74(组合) 1.24 (第二块 )

34.5

34.5(组合) 4.5(第三块) 30(第四块)

8、量块使用的注意事情项

• 量块必须在使用有效期内,否则应及时送专业部门检定。 • 使用环境良好,防止各种腐蚀性物质及灰尘对测量面的损

伤,影响其粘合性。 • 分清量块的“级”与“等”,注意使用规则。 • 所选量块应用航空汽油清洗、洁净软布擦干,待量块温度

第章机械零件精度测量基础知识课件 (一)

第章机械零件精度测量基础知识课件 (一)第章机械零件精度测量基础知识课件是一门基础性的课程,主要讲解机械零件的精度测量方法、测量工具的选择、误差分析等知识。

学生在学习这门课程时需要掌握一些基础知识,下面我们就从以下几个方面来详细讲解:一、测量精度的概念测量精度是指测量结果与被测量本身真实值之间的差异程度。

其测量误差越小,测量精度就越高。

要求准确的测量结果,必须在测量过程中尽量减少误差,提高测量精度。

二、测量误差的分类及原因测量误差主要分为系统误差和随机误差两种。

系统误差可以通过规范的方法得到校准,而随机误差很难消除。

误差的产生原因主要包括环境因素、人为因素、设备因素等。

要尽量减小测量误差,需要结合实际情况采用适当的措施与方法。

三、测量工具的选择与使用在进行机械零件的精度测量时,需要选择适当的测量工具。

常用的测量工具主要包括千分尺、游标卡尺、内径卡尺、外径卡尺等。

选用测量工具时需要了解其精确度、测量范围、使用方法等相关信息。

在使用测量工具时,需要注意测量时的持握方式、力度和测量起点,保证测量结果准确。

四、机械零件精度测量的方法机械零件精度测量的方法主要包括直接测量法、传递测量法、比较测量法等。

直接测量法是将测量工具直接放置于被测件的测量点或其周围进行测量。

传递测量法是通过测量点周围的几何形状推导出需要测量的尺寸。

比较测量法是通过对待测件的相对尺寸进行比较得出需要测量的尺寸。

五、测量结果的误差分析与处理在测量完成后,必须对测量结果进行误差分析和处理。

误差分析是指通过比较实际测量结果和标准测量结果的差异来分析误差的来源和大小。

误差处理是指通过采取适当的措施来消除或减小误差,从而提高测量精度。

总之,机械零件精度测量基础知识课件是机械工程专业学生必修的基础课程。

学生应该掌握精度测量的基本概念和分类、测量工具的选择与使用、测量方法、误差分析与处理等基础知识,以提高测量精度,在未来的工作中能够更好地运用测量知识与工具,为机械工程的发展做出更大的贡献。

机械基础机械零件的精度

表面粗糙度还会影响零件的耐 腐蚀性。表面粗糙度越小,耐 腐蚀性越好。

05

典型机械零件的精度要求

轴类零件的精度要求

直径公差

轴的直径尺寸精度要求,包括轴径和配合轴 径的精度。

圆度公差

轴的形状精度要求,限制轴截面内圆的实际 轮廓与理想轮廓的差异。

圆柱度公差

限制实际轴线与理想轴线的差异,使其在全 长上呈无波动的直线。

机械基础-机械零件的精度

汇报人: 日期:

目 录

• 机械零件精度概述 • 零件尺寸精度 • 零件形状与位置精度 • 零件表面粗糙度 • 典型机械零件的精度要求 • 机械零件精度的检测与质量控制

01

机械零件精度概述

零件精度的概念

零件精度是指零件在加工过程中所达 到的几何参数和性能指标符合技术要 求的程度。

形位公差的确定方法

根据加工经济精度确定

根据经济精度确定形位公差,以保证零件的 制造和使用经济性。

根据使用要求确定

根据零件的使用性能要求,确定形状和位置 公差。

根据经验确定

根据相似零件的实际制造和使用情况,确定 形位公差。

04

零件表面粗糙度

表面粗糙度的概念

01

表面粗糙度是指零件表面由于 加工或自然因素所形成的微观 不平度。

VS

零件精度包括形状精度、尺寸精度、 位置精度和表面粗糙度等多个方面。

零件精度的分类

根据精度要求的不同,可以将零件精度分为高、中、低三个等级。

高精度要求零件的各项参数和性能指标符合很高的技术要求,如精密机床的主轴轴承、高精度齿轮等;中精度要求零件的各 项参数和性能指标符合比较高的技术要求,如一般机床的主轴轴承、中精度齿轮等;低精度要求零件的各项参数和性能指标 符合基本的技术要求,如普通机床的导轨、轴承座等。

机械零件的精度培训课件

机械零件的精度培训课件1. 引言欢迎大家参加本次关于机械零件精度的培训课程!在本课件中,我们将介绍机械零件的精度概念、影响精度的因素以及如何提高机械零件的精度。

希望通过本次课程,能够帮助大家提升对机械零件精度的理解和应用能力。

2. 什么是机械零件的精度?机械零件的精度是指零件的制造度量,即零件与设计要求之间的误差量。

精度通常由尺寸偏差、形状偏差、表面质量等指标来衡量。

在机械设计和制造过程中,精度是一个非常重要的指标,它直接影响到机械设备的质量和性能。

3.1 材料选择材料的性质对机械零件的精度有很大影响。

例如,材料的热膨胀系数会导致尺寸的变化,而材料的硬度会影响到表面质量。

3.2 制造工艺制造工艺的选择和控制也是影响机械零件精度的关键因素。

例如,加工工艺的选择和刀具的使用会直接影响到零件的尺寸和形状精度。

3.3 测量与检验合理的测量与检验方法能够帮助准确评估机械零件的精度。

测量工具的选择、使用方法的正确性以及数据的分析处理等都会对精度评定结果产生影响。

4.1 设计优化在机械零件的设计阶段,可以通过合理的设计来提高零件的精度。

例如,在设计尺寸时考虑材料的热膨胀系数,避免尺寸变化过大。

4.2 工艺控制制造过程中的工艺控制是提高机械零件精度的关键。

合理选择适用的加工工艺,并严格控制刀具的使用和刀具的磨损状况。

4.3 检验与整改及时进行检验和测试,并根据测试结果采取相应的整改措施。

对于不合格的零件,要及时调整工艺或者进行重新加工。

5. 总结机械零件的精度是影响机械设备性能和质量的重要因素。

在本课程中,我们介绍了机械零件精度的概念、影响因素和提高精度的方法。

希望大家通过本次培训,能够了解和掌握机械零件精度相关知识,提高机械零件的制造质量和性能。

感谢大家的参与!如果有任何问题,请随时提问。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第7*机械象件掃决側量基础如钦轴类零件箱体类零件第7章机碱象件楕决側量基舷扣篠第1节公差.配合与粗糙度第2节测量工具和测量仪器第1节极限.配合与粗糙度工件加工时不可能做的绝对准确,总有误差存在,工件的误差可分为:尺寸误差和几何形状误差。

尺寸误差壬件加工后的实际尺寸与理想尺寸之差。

2.几何形状误差(1)宏观几何误差(2)微观几何误差(3)相对位置误差3.公差、公差是允许工件尺寸■几何形状和相互位置变动的范9>用以限制误差。

误差是在加工过程中产生的<而公差是由设计人员给定的。

035+8 咖! 1035 二幣上极限尺寸(35.025)丁极限尺寸(35) 』L公差T(0.025)丁上极跟備差(+0.025)下极限偏羞(0)1.1.1茹!®3«卅舛Nawk1.1茹遍JJT!"卜-极限尺寸3(34.950)£删趴寸(34 •血j公称尺寸(35}上极限偏差(一0.025)下极限偏差(一乔旳) 轴公差T3.025)1、尺寸:用特定单位表示长度值的数字。

在机械制造中_ 般以毫米(mm)作为单位。

2、公称尺寸:设计给定的尺寸,它的数值一般应按标准长度、标准直径的数值进行圆整。

d表示轴径、D表示孔径。

3、极限尺寸:允许尺寸变化的最大值或最小值。

它们是以公称尺寸为基数来确定的。

尺寸的最大值为上极限尺寸用Hmax或Dmax輕西,尺寸的最小值为下极限尺寸用dmin或Dmin表示。

4.偏差:极限尺寸减其公称尺寸所得的代数差。

尺寸偏差分为上极限偏差和下极限偏差两种,即:孔的尺寸偏差为ES(上偏差)二Dmax・DEI (下偏差)二Dmin・D 轴的尺寸偏差为es (上偏差)=dmax・d ei (下偏差)二dmirvd5.公差T :允许尺寸的变动量。

公差等于最大极限尺寸减去最小极限尺寸之差的绝对值或耆是上偏差减去下偏差之差的绝对值,公差不可能是负值,同时也不允许为零。

即孔的公差TD=|ES-EI|轴的公差Td=| es- ei|6.零线.公差带和公差带图零线是在公差带图中,确定偏差时的一条基准线。

公差带是代表上.下偏差的两条直线所限定的一个区域。

公差带图可以直观地表示出公差的大小及公差带相对于零线的位置。

E7-2 公差苦医2SES+0.025-0_025 -0.050孔公羌带E1轴公羞带人基本偏差在极限与配合制中,确定公差带相对零线位置的极限偏差称为基本偏差。

它可以是上偏差或下偏差,一般为靠近零线的那个偏差。

国家标准中分别对孔和轴各规定了28个不同的基本偏差#均用不同的拉丁字母表示,如图7・3所示。

&孔轴的公差带代号由基本偏差代号和标准公差等级代号组成。

如H& f7等。

1.1.2有关配合的术语及定义1. 配合:基本尺寸相同的相互结合的孔和轴公差带之间的关系。

2、配合类型1) 间障酉己合:孔的公差扁直位于轴的公差带之上,始终保持有间隙的 孔轴配合。

2) 、过盈配合:孔的公差带总位于轴的公差带之下的孔轴配合。

3) 、过渡酉己合孔命公差带和轴的公差带相互交迭的孔轴配合。

随着 孔、轴实际尺寸变化可以得到间隙或者过盈的配合。

1! II1!1!在制造相互配合的零件时,使其中一种零件作为基准 件,它的基本偏差固定,通过改变另一种非基准件的基本偏定了基孔制和基轴制两种配合制度。

4、配合制的选用国家标准规定的基孔制常用配合共59中,其中优先配合 13种;基轴制常用配合共47中,其中优先配合13种。

配合 的选择通常是先选择配合的类型,然后是配合的松紧,优先选 择优先酉6合,后选择常用配合。

用于相对运动、确定相对位 置、用于传递载荷的配合使用基孔制。

3.配合制1!差来获得各种不同性质的配合制度称为配合制。

国家标准规II II1!1!1!1!1.13极限与配合的标注ffl7-4公差帶主零件團中的标注065k6065k6(t8:83i )03侃打站0W丰8跖趣二8陆1/•/么® 7-5公差帝左域配图中的标注1-2几何公差经过加工的零件,除了会产生尺寸误差外,也会产生表面形状和位置误差,如不加以控制,将会影响机器的质量。

必须根据实际需要对零件加工提出相应的形状误差和位置误差的允许范圉<即要在图纸上标出形位公差。

1-2-1几何公差的项目类型和符号表7-1几何公差的项口英型1.2.2,几何公差的公差等级和公差值国家标准GB/T1184—1996中对几何公差各项目规定了1-12共12个公差等级,等级数趣大,公差值也趣大,精度趣低,具体公差值可查阅相关资料。

1.2.3,零件图上几何公差标注示例O.0S mm- ^C99i^ tat4S-« fil于免盘方o- o 5 ee且卒吁于a&濮華IK A的肝•:生Jfi宾公aft为40 5 ram-乡环曲0 虫蔽也于孤噸找0-0 5 EE旦壬•_&:于披样柚亦尺的平T■平内毛■;*E斜宾公逹:为O- O3 rnrn-或环斜必赫也于fE 脱方02 2 raraM与捞時平pq H 出: 5e*t n¥HTN 1 . [7^1 宾・・耳型王碇处®叵钟宾公总方令Cl. OZ EE -牛NO X 注旳生环越收必疾& 于*5iO址楸淇吐牲*4t A %為出此A d心2 EE戈T立经址3ST 柱S3內|-—j —10.021 4——1 StST <±» BS 社坦££. 逊咬公逹为d 02 EI・fZ— 3C封:£锻亿・«位于轴I勻卒tn內矩典为0.02 man址冃年轩JS SIW ••:[:综合标注示例二/ aoi$ g表7-6[综合标注示例说明[1・3表面粗糙度13.1表面粗糙度的术语和定义评定表面粗糙度的常用参数为轮廓算术平均偏差届。

轮廓算术平均偏差届是指在取样长度内,被测轮廓上各点至轮廓中线偏距绝对值的算术平均值。

届参数能充分反映表面微观几何形状高度方面的特性,图样上标注的参数多为届。

_ 般来说,凡是零件上有配合要求或有相对运动的表面,届值要小 < 届值越小,表面质量要求越高,加工成本也越高。

1.3.2表面粗糙度的符号及其标注1.表面粗糙度的标注符号\T是垒本符号■表示用任何方法获得的表面" 丫―表示用去除材料的方法获得的表面.甫表示用不去除材料的方法获得的表面*2.表面粗粮度及苴数值的标注(1)轮靡算术平均偏差咫(即)的标准”妣▽&表示&值应不大于3.2妙瑕表示R&值应在1・6〜3,2 gm之间。

(2)加T.方法、涂镀或其他表面处理■若无特殊委求■一般不予标注歩如‘兀/;::£旳°" '"表示表面镀哽貉•镀层厚度为(60士5)即】・镀后抛光口Ra值不大于0. 4对打如1#囂内性示表面刮削后,在25 trmXi1': rnrn面积内,接触点不小于10点.且Ra值不大干 0. 4表面粗糙度参数值的选用,应该既要满足零件表面的功 能要求,又要考虑经济合理性。

具体选用时,可参照已有的 类似零件图,用类比法确定。

在满足零件功能要求前提下,应尽量选用较大的表面粗 糙度参数值,以降低加工成本。

一般地说,零件的工作表面、配合表面、密封表面、运动速度高和单位压力大的摩擦非工作表面、非配合表面、尺寸精度低的表面参数值应考参 数届值与加工方法的关系及其应用实例,可供选用时参考。

1.3.3表面粗糙度的选用1!1!第2节测量工具和测量仪器92.1测量技术基础2丄1技术测量的基础知识技术测量主要研究对零件几何参数进行测量和检验的问题。

所谓测量,就是把被测的量与具有计量单位的标准量进行比较 > 从而确定被测量的量值。

将测量结果与图纸上的技术要求进行对比,从而判断零件是否合格或者超差多少的过程叫做检验。

显然,检验是具有测量(或计量)和验收的双重意义。

2.1.2测量器具的分类测宝器具I也可称作计S:器具)是测建仪器和1ST具的咏常用的有以下类型,I.游标磁具湖标卡尺講标高度尺及游标址角器等. 2「微动魄旋址果内外径千分尺廉度千分尺轨3-机械fiRrtlff一齿轮比较仪詡賛比较仪峯4.光学量仪哉较仪、测艮仪嚴影仪及干彼仪等〃电动隹仪何感式比初讥电动轮螂忤2.2钢直尺和卡钳2.2.1钢直尺刖直尺是一种简单的恰度测虽丁.具-用薄不诱钢板加T.而成•幸用来测呈性度、摞距、宽度、内孔、深度•如图7 •「所示。

钢直尺用于测田零件的It度尺寸•它的测圮:结采不玄准确。

这是由于钢直尺的刻线间距为丨mm,而刻线本身的宽度就冇0. 1-0.2 trmn所以测量时读数误差比较大■只能读出毫米数,即它的最小读数值为1 mm.比1 mm小的数值只能估计而得。

3 7-7钢直尺2.2.2卡钳卡钳是一种简单的间接测量工具,卡钳分为内卡钳和外 卡钳两种 > 内卡钳用来测量内径和凹槽,外卡钳用来测量外 径和平面的。

它们本身都不能读出测量结果 >而是把测量到 的尺寸在钢直尺读数;或者在钢直尺上量出尺寸,再去检验 零件的尺寸是否合格。

® 7-8卡世的类型内卡钳卩)外卡内卡钳对田内径B0 7-9同卡穆测■直径尺寸⑹外卡锚测fit外径▲形2.3游标卡尺与干分尺 气 42.3.1遊标卡尺 _P游标*尺是一种测量精度较高、使用方便、应用广泛的 量具,可直接测量工件的外径,内径、宽度、长度、深度尺 寸等/其读数准确度有0.05mm 和0.02mm 二种。

图7・10 所示为 游标.7-10游标•卡尺fl测at 内整「////工件严工柞打 /活动F :卡副尸■■lm(J 1 2 31 lllllllllllllllllllllllllllll4iiulimjjdi ))0 1 2 S 4 5 6II屮训川屮17 8 9陪之差1.游标卡尺的刻线原理下面以0.02mm (即1/50 )游标卡尺为例f说明其刻线原理「如图7・口所示f主尺尺身每一小格为1mm f当主尺和副尺的卡脚合并时<主尺上的零线对准副尺上的零线时,每一小格为1mm #取主尺49mm长度在刻尺上等分为50个格 f 即:尺场图7-11 0. 02 mm游标卡尺的刻线原理2、游标卡尺的读数方法 游标卡尺的读数可分为三步: 第一步:根据副尺零线以左的主尺上的最近刻度读出整数; 第二步:根据副尺零线以右与主尺某_刻线对准刻线数乘以0.02读出小数;第三步:将上面的整数和小数两部份相加 <即得总尺寸。

S 7-12 0. 02 mrn 游擁卡尺的读敷3、游标卡尺的注意事项1)、使用前先擦尽卡脚,然后合拢两卡脚使之贴合,检查主、副尺零线是否对齐。

若未对齐,应在测量后根据原始误差修正读数。

2)、测量时,方法要正确,读数时要垂直于尺面,否则测量不正确。