喷漆过程记录表

喷涂打样记录表

产品名称: 1、油漆参数

线别:

制程类型:

日期:

油漆类型

油漆名称

厂商 颜色 比重 稀释济名称 现场调配比例 粘度 滤网目数 备注

底漆

中漆

面漆

全光 消光

2、喷涂工艺参数

项目 类型

喷涂 时间

线速

自转 频率

设定 炉温

实测 炉温

雾化 压力

泵压

流平 时间

环境 干燥 等级 时间 (0.5

um)

UV累

枪数

UV时 间

计照 射能

UV炉温

UV灯 功率

量

底漆

中漆

面漆

3、喷涂产品特性

项目 时间 (标准要求)

:

:

:

:

:

:

酒精测试

百格测试

硬度测试

耐磨测试

底漆

膜厚 中漆

面漆

L

色差 a b

△E 4、制程总结

5、备注

填表:

审核:

喷漆工艺表格

工夹具

材料型号 高温胶条

设备

工艺参数

备注(喷室的温湿 度,每网时间)

1网

每网的数量:

件

粘度

线体 膜厚范围

二楼往复机 8-9 1.5M/MIN 65°

(1:1) 6

12"3

拉速 温度设定 油漆单耗 膜厚范围 拉速 温度设定 喷每网时间

DUS-780(SF)

1.5M/MIN

1MIN 16 1.5M/MIN 65° 1MIN

日期 2015年8月1日

版本号 R0 青岛伟林电子有限公司

主剂 面涂

CUT-10018 CLEAR CUT-10018 MATT

膜厚范围 拉速 温度设定 喷每网时间

硬化剂 稀释剂

CPH-75(S) DUS-780SF 60min

5

烘烤

时间

备注: 必须将厂家油漆型号标签,放在附页,一同打印下发。

修改履历

序号 1 2 3

修改日期

担当 雷鹤

修改内容

做成 较准 生产

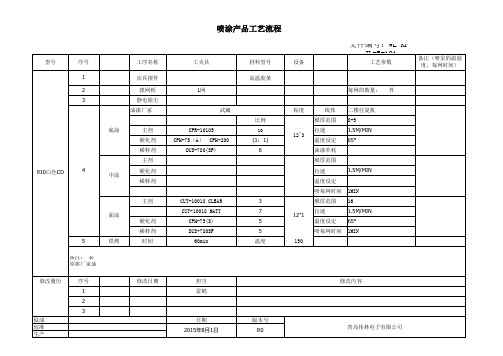

喷涂产品工艺流程 文件编号:WL-KF-JL-B-101

型号 序号 1 2 3 工序名称 治具摆件 摆网框 静电除尘 0白色CD 4 中涂 硬化剂 稀释剂 3 7 5 5 温度 150 12"1 CPR-10105 CPH-75(A) CPH-200

1温度设定65稀释剂dus780sf6油漆单耗主剂膜厚范围硬化剂拉速15mmin稀释剂温度设定喷每网时间1min主剂cut10018clear3膜厚范围16cut10018matt7拉速15mmin硬化剂cph75s5温度设定65稀释剂dus780sf5喷每网时间1min5烘烤时间60min温度150备注

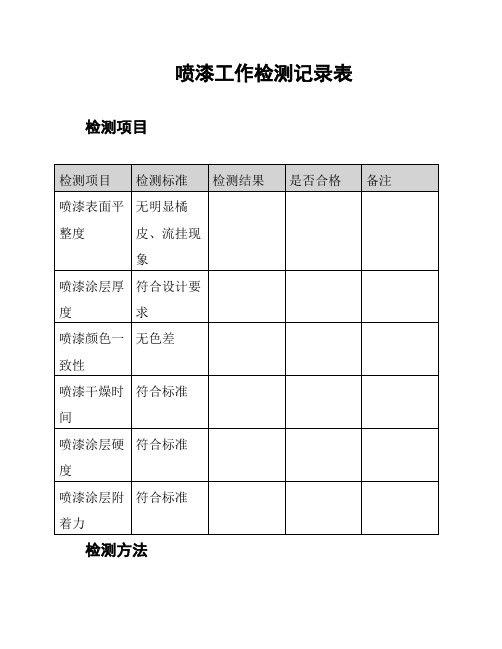

喷漆工作检测记录表

喷漆工作检测记录表检测项目

检测方法

1. 喷漆表面平整度:采用目视检查和手感触摸的方式进行检测。

2. 喷漆涂层厚度:使用涂层测厚仪进行检测。

3. 喷漆颜色一致性:采用比色卡进行对比检测。

4. 喷漆干燥时间:观察喷漆表面干燥情况,与标准进行对比。

5. 喷漆涂层硬度:使用硬度计进行检测。

6. 喷漆涂层附着力:使用附着力测试仪进行检测。

检测结果记录

检测人员

(检测人员签名):_________

(检测日期):_________

备注

1. 检测过程中发现的问题应及时记录并反馈给施工人员,要求其整改。

2. 检测结果不合格的项目应重新进行喷漆施工,并重新进行检测。

3. 检测记录表应保存完整,以备查阅。

喷涂行为审核记录表

喷涂行为审核记录表

1. 背景

喷涂行为审核记录表是为了记录和管理喷涂行为的相关信息,以便进行审核和监控。

本文档旨在提供一个简单的策略,避免法律纠纷和复杂性问题。

2. 目标

喷涂行为审核记录表的目标是记录喷涂行为的相关信息,包括喷涂时间、地点、喷涂内容等,以便进行审核和监控。

该记录表应简洁明了,易于使用和管理。

3. 喷涂行为审核记录表内容

喷涂行为审核记录表应包括以下内容:

3.1 喷涂时间

- 记录喷涂行为发生的具体时间,包括日期和时间。

3.2 喷涂地点

- 记录喷涂行为发生的地点,包括具体地址和地点描述。

3.3 喷涂内容

- 记录喷涂行为的具体内容,包括涂鸦、标语等。

3.4 喷涂人员

- 记录参与喷涂行为的人员信息,包括姓名、联系方式等。

3.5 监控措施

- 记录对喷涂行为进行监控的措施,包括安装摄像头、加强巡逻等。

4. 使用建议

为了简化喷涂行为审核记录表的使用和管理,建议采取以下策略:

4.1 简洁明了

- 记录表应尽量简洁明了,避免冗余和复杂的信息。

4.2 标准化格式

- 使用标准化的格式和模板,便于统一管理和查询。

4.3 定期审核

- 定期对喷涂行为审核记录表进行审核,确保信息的准确性和完整性。

5. 附录

本文档所述的喷涂行为审核记录表仅为参考,具体实施时应根据实际情况进行调整和修改。

---

以上为喷涂行为审核记录表的文档内容。

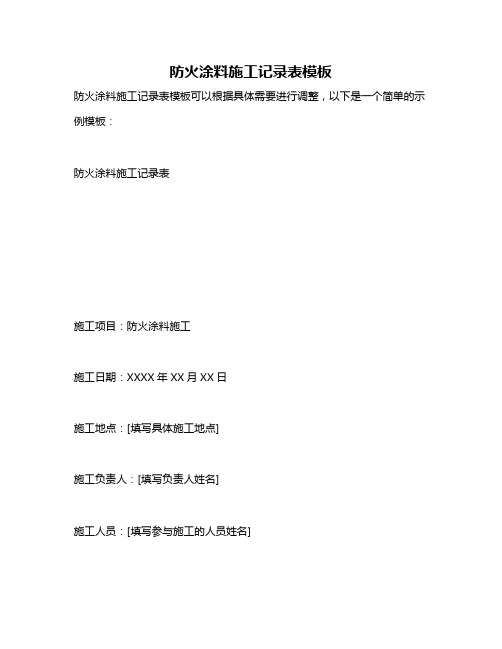

防火涂料施工记录表模板

防火涂料施工记录表模板

防火涂料施工记录表模板可以根据具体需要进行调整,以下是一个简单的示例模板:

防火涂料施工记录表

施工项目:防火涂料施工

施工日期:XXXX年XX月XX日

施工地点:[填写具体施工地点]

施工负责人:[填写负责人姓名]

施工人员:[填写参与施工的人员姓名]

施工材料:

1. 防火涂料 [填写品牌、型号]

2. 其他辅助材料 [如稀释剂、防护工具等]

施工流程:

1. 清理基面 [填写具体操作]

2. 涂刷底漆 [填写具体操作]

3. 涂刷防火涂料 [填写具体操作]

4. 涂刷面漆 [如有需要]

5. 质量检查与验收 [填写具体操作]

施工情况记录:

[在此记录施工过程中的重要情况,如遇到的问题、解决方法等] [可附上照片或简图,记录施工过程或最终效果]

验收情况:

[在此填写验收结果,如合格、不合格及原因等]

[验收人员签名及日期]

此模板仅供参考,实际应用中可能需要根据具体情况进行调整和补充。

喷漆工序生产记录

开始喷漆

喷枪嘴离簧面保持在250-400mm

检验

抽样数

1

2

3

4

5

6

检验结论

检验件

合格件

允许进入下道工序件

经返工(返修)达到合格件

检验员:

标准要求

实测结果

标准要求

实测结果

标准要求

实测结果

标准要求

实测结果

标准要求

实测结果

成料件数

成料堆放地点

零件图号

序号

喷漆过程异常情况记录:

质量异常情况记录

不合格品处置记录情况:

处置人:

不合格品处置验证:

验证人:

SY/CX-SC-004-032

喷漆工序生产记录

表单编号:

产品名称

型号

生产批号

生产时间

喷漆工序检验

共件,合格件,经返工(返修)达到合格件,。进入本工序件

检验人:

设备

名称

数量

运行状态

检查人

工

装

名称

数量

是否完好

检查人

工艺要求

图纸要求

工艺过程卡ห้องสมุดไป่ตู้

工序号

作业内容

质量及参数要求

生产实施情况

操作人

备注

1

清除表面油污、灰尘

表面应没有油污、灰尘。

2

将漆和溶剂均匀的混合

溶剂按15%

注塑喷漆首件记录表

生产日期

班组 缺陷 类别

B B B B B B A

检验情况

结果判 定

1

外观

A A A

A A B B

C

检 □合格 签名 保管部门:品质技术部

验

判

定 □不合格 日期 保存期限:2年 签名

审 □合格

核 □不合格 日期

Form No:Q/RS-QC-06

注塑/喷漆首件记录表

产品型号/名称 序号 检验项目 批量 检验标准

塑件表面应光滑、平整、色泽一致,无灰尘、油污,不允许有缺料及破损。 塑件表面无明显流痕、银丝、顶白、拉毛、缩印、气泡,无明显变形、剥塑、麻点、毛刺、飞边等现象。 箱体表面划伤长度不超过10mm的允许有两条,与需配的部件色泽一致;箱体表面直径小于1mm的杂质点,在1㎝²内,不 得超过2个,在同一表面内不得超过4个;塑件单一表面允许有直径大于1.2mm小于1.5mm的杂质点1个。 面板表面色泽应一致,无露底、杂质、挂漆,漆层无脱落现象;不得有明显划伤,表面轻微划伤长度不超过5mm的允许 有1条,擦拭后无明显痕迹;面板表面直径不超过0.5mm的杂质点在4㎝²内,不得超过1个;表面不得有直径大于0.6mm 的杂质点;同一表面其杂质点不得超过4个。 塑件有丝网印刷的,其内容应清晰、完整、色彩一致,周围应清洁、无油墨、擦痕,附着应牢固、可靠,位置要求正 确,无歪斜、偏位现象。 灯光板表面不允许有明显划伤、擦伤现象,透光板表面不得有直径大于0.5mm的杂质点;直径小于0.3mm的杂质点,在 10㎝²内,不得超过1个,整个表面不得超过2个。 塑件尺寸应符合设计、使用要求,符合样品要求。 2 结构尺寸 塑件装配时应能方便的组合、紧固,无位置偏差及装配不到位(过松、过紧)的现象。 后出风、风轮、电气罩材料是:PP(灰、白) 换气扇箱体、面板材料是:ABS 浴霸面板材料是:PC(灰)/合金料 3 性能 面板能通过200gm落锤冲击测试 球压试验后留痕直径不得大于2 mm 与标准封样件的色差△ E≤1.2,同一批次的色差△ E≤1.0。 喷漆、丝印、电镀制品附着力应牢固,无片状脱落。 4 包装 包装箱应完好,不易碰伤、损坏塑件;塑件无灰尘,存放于阴凉、干燥处。

汽车喷漆项目评分记录表1

水性底色漆闪干使用喷枪闪干扣15分。

清漆使用吹风筒或喷枪闪干每项扣20分。

5S:喷涂完成后未整理气管,未做5S每项扣5分共(12.5分)

(五)最终效果(占实操分值52%)得分:

项目

分值比例

评分标准

扣分

做底效果

30%

原子灰印:根据灰印程度,每降一档扣2分(共10分),扣完为止。

清洁除油

10%

除油不彻底,板件存在残留粉尘每处扣3分(共10分),扣完为止。

(四)双工序面漆喷涂(占实操分值6%)得分:

项目

分值比例

评分标准

扣分

安全防护

12.5%

正确使用安全防护,每少一样或使用错误扣1分,扣完为止。

喷涂过程

87.5%

喷涂色漆前未粘尘布粘尘扣10分

对于磨穿、裸露金属部位,未喷涂自喷罐侵蚀底漆每处扣5分(共20分)。

打磨过程

30%

砂纸、菜瓜布选择错误每次扣5分(共15分)。

未使用打磨软垫10分。

打磨方法错误,损伤板件扣5分。

打磨效果

35%

整板打磨后每1CM橘纹扣3分共(20分)

第一折边内磨穿至裸金属每1cm扣3分(共15分)

5S

20%

工具设备复位、可继续使用耗材放置于指定回收位置;废弃物丢弃至指定垃圾桶。每项未作扣3分,扣完为止。

(二)喷中涂底漆(占实操分值11%)得分:

项目

分值比例

评分标准

扣分

安全防护

5%

佩戴喷漆所需安全防护,每少一样或使用错误扣1分,扣完为止。

喷涂前处理

25%

未使用粘尘布粘尘扣6分;

裸露金属部位未施涂环氧底漆或侵蚀底漆,每处扣3分(共12分)

涂装操作验收记录表格

涂装材料是否符合要求

[详细描述]

[合格/不合格]

4

涂装工艺是否正确执行

[详细描述]

[合格/不合格]

5

涂装质量是否满足要求

[详细描述]

[合格/不合格]

6

安全操作是否得到保障

[详细描述]

[合格/不合格]

7

操作记录是否完整

[详细描述]

[合格/不合格]

总结

根据以上记录,涂装操作的验收结果如下:

-合格项数:

-不合格项数:

-验收人员意见:

签字

-项目负责人签字:

-验收人员签字:

-日期:

涂装操作验收记录表格

概述

本文档旨在记录涂装操作的验收情况,以确保涂装工作符合质量要求和标准。

项目信息

-项目名称:

-项目编号:

-日期:

验收人员

-验收人员姓名:

-验收人员职务:

涂装操作验收记录

序号

验收内容

验收标准

验收结果

1

准备工作是否完成

[详细描述]

[合格/不合格]

2

涂装设备是否正常运行

[详细描述]

[合格/不合格]

喷漆工作检测记录表

喷漆工作检测记录表

1. 检测项目

1.1 检测日期

记录检测的日期,以便追溯和记录。

1.2 检测人员

填写进行喷漆工作检测的人员姓名,确保检测的准确性和可靠性。

1.3 检测设备

记录使用的检测设备的型号和编号,保证设备的正确性和标准化。

1.4 检测地点

填写进行喷漆工作检测的具体地点,方便追溯和记录。

1.5 检测标准

列出用于喷漆工作检测的标准和规范,确保检测的一致性和准确性。

2. 检测结果

2.1 喷漆工作信息

记录进行喷漆工作的相关信息,包括喷漆颜色、喷漆区域、喷漆材料等。

2.2 喷漆质量检测

根据喷漆工作的标准和规范,对喷漆质量进行检测,包括涂层厚度、颜色均匀性、涂层附着力等。

2.3 检测结果记录

记录喷漆工作的检测结果,包括合格或不合格,并填写具体的检测数值或问题描述。

3. 处理措施

3.1 不合格处理

对于出现不合格的喷漆工作,记录具体问题,并提出相应的处理措施,以确保喷漆质量达到标准要求。

3.2 处理结果

记录对不合格喷漆工作进行处理后的结果,包括重新检测的结果和喷漆质量是否符合标准要求。

4. 备注

在此部分填写任何额外的备注信息,如特殊情况、检测过程中的注意事项等。

涂装操作的检验记录表

涂装操作的检验记录表

1. 检验记录概述

此文档记录了涂装操作的检验记录和相关信息。

2. 检验日期

请在此处填写涂装操作的检验日期。

3. 涂装操作详情

请在此处填写涂装操作的具体细节,包括但不限于以下内容:- 涂装操作的时间和地点

- 使用的涂装工具和设备

- 使用的涂料类型和配方

- 涂装前的准备工作

- 涂装时的操作步骤

4. 涂装检验结果

请在此处填写涂装操作的检验结果,包括但不限于以下内容:- 涂装质量是否符合要求

- 是否存在涂装缺陷或瑕疵

- 涂装后的外观效果如何

5. 涂装问题记录

请在此处记录在涂装操作过程中出现的任何问题,包括但不限于以下内容:

- 涂装工具或设备故障

- 涂料配方不准确

- 涂装步骤出现错误

6. 改进措施

请在此处提出改进涂装操作的措施,以确保涂装质量和效果的持续提高。

7. 签字

请在此处填写相关人员的签字确认,包括但不限于以下人员:- 涂装操作负责人

- 检验员

- 监督人员(如果适用)

以上为涂装操作的检验记录表,用于记录涂装操作的细节、检验结果和问题反馈。

通过持续记录和改进,我们将提高涂装质量,确保符合要求。

涂装操作的检验记录表

6

涂装硬度

涂层硬度应符合设计要求

7

涂装附着力

涂层附着力应符合设计要求

8

涂装耐候性

涂层耐候性应符合设计要求

9

涂装耐化学性

涂层耐化学性应符合设计要求

10

涂装安全性

涂装过程中应遵守安全操作规程,确保人员安全

注:请在实测数据栏内填写相应检验项目的实际检测数据,合格与否栏内打勾表示合格,否则不合格。如有异常情况,请在备注栏内注明。

涂装操作的检验记录表

序号

检验项目

检验标准

实测数据

合格与否

检验人

检验日期

1

涂装材料

材料型号、规格、颜色应符合设计要求

2

表面处理

表面应清洁、无油污、无水分、无锈蚀、无打磨痕迹

3

涂装厚度

涂层厚度应符合设计要求,且均匀一致

4

涂装外观

涂层应均匀、光滑、无气泡、无裂纹、无流挂

5

涂装干燥时间

涂层干燥时间应符合产品说明书要求

喷漆工艺参数记录表

喷漆工艺参数记录表

1. 喷漆设备参数,包括喷枪型号、喷嘴直径、喷涂压力、气压、喷涂方式(手持式喷枪、自动喷涂机等)等。

2. 喷漆材料参数,包括底漆、面漆、稀释剂等的配比、稀释比例、搅拌时间、喷涂粘度等。

3. 喷涂工艺参数,包括喷涂厚度要求、喷涂速度、喷涂距离、

喷涂角度、喷涂重叠率等。

4. 喷涂环境参数,包括喷涂温度、湿度、通风情况、灰尘、杂

质等对喷涂质量的影响因素。

5. 检测记录,包括喷漆前、喷漆中和喷漆后的质量检测记录,

如表面平整度、颜色一致性、附着力等。

通过记录这些参数,可以帮助生产管理人员和质量控制人员了

解喷漆过程中的各项关键参数,从而及时调整和优化喷漆工艺,确

保喷漆质量符合要求。

同时,这些记录也可以作为工艺改进和质量

追溯的重要依据,有助于提高生产效率和产品质量。

涂装工艺评定Excel记录表

单位名称 单位地址 产品名称 零件名称

母材表面粗糙度 涂料供应商

产品型号 环境温度

母材材质 环境湿度

序号

工序名称

油漆名称

复涂间隔 负责人

1

2

3

4

5

6

7

8

厚度检测

序号

1

2

3

4

56厚度联 Nhomakorabea电话7

8

涂装工艺 过程

1、投入产品:把被涂物放bai到du插件上开始工作。2、静电除尘:把注塑时带来的 油质,灰尘除掉。3、预热:为了更好的上色给被涂物一点温度。4、底漆喷涂:把 塑料本身的颜色覆盖,为生产要求颜色先底色喷涂。5、烘干:通过隧道里的IR区的 温度,进行半干状态,为下一道喷涂作准备。6、表面喷涂:喷要求上色的颜色。7 、溜平干燥:通过隧道进行溜平,烘干。8、UV喷涂固化:和UV涂料搭配利用 UV365nm光线中涂料要求的照色量(800~1200mj)进行瞬间固化。9、出货并检查包 装。

涂装方法 备注

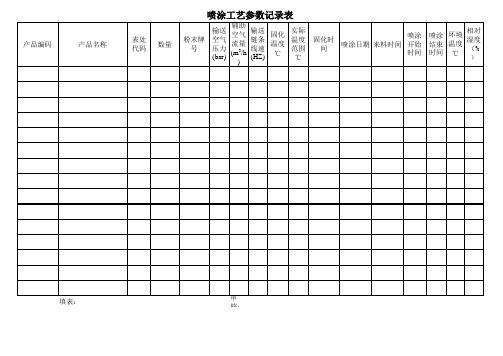

喷涂工艺参数记录表

产品编码

产品名称

喷涂工艺参数记录表

表处 代码

数量

粉末牌 号

Hale Waihona Puke 辅助输送 空气 输送

空气 流量 链条

压力 (bar)

(m3/h

线速 (HZ)

)

固化 温度 ℃

实际 温度 范围

℃

固化时 间

喷涂 喷涂日期 来料时间 开始

时间

喷涂 结束 时间

环境 温度 ℃

相对 湿度 (% )

填表:

审 核: