自由基悬浮聚合

悬浮聚合完整版

颗粒形态

紧密型:不利于增塑剂的吸收,如PVC 疏松型:有利于增塑剂的吸收,便于加工

优点: 传热合温度容易控制, 聚合物分子量高,分布窄 体系粘度低, 后处理工序简单

缺点: 附有少量分散剂残留物。 均相悬浮聚合: 苯乙烯, MMA等。沉淀悬浮聚合: 氯乙烯。

2 液-液分散和成粒过程

分散剂的作用是防止已经剪切分散的单体液滴和聚 合物颗粒重新聚集。转化率20%左右时,单体-聚合物液滴 表面发粘, 容易粘结,因此需要保护。分散剂正是起了这样 的作用。

悬浮单体液滴分散 聚集示意图

明胶:紧密型

颗粒形态取决于 分散剂的种类 PVA:疏松型

3 分散剂和分散作用

水与单体的配比

大,有利于形 成疏松型

(1) 水溶性高分子物质: 聚乙烯醇、苯乙烯—马来酸酐共聚 物、聚(甲基)丙烯酸盐、明胶等。

A 吸附在表面, 形成很薄的保护膜;

B 降低表面张力和界面张力, 使液滴变小。

(2) 精细分布的非水溶解性的无机粉末: CaCO3、MgCO3, 起机械隔离作用。

原位生成:

Na2CO3+MgSO4

MgCO3+Na2SO4

例:甲基丙烯酸甲酯模塑料的制备

配方(wt):

MMA

70

St

30

AIBN

0.5

Na2CO3

0.1

MgSO4

0.1

H2O

300

聚合工艺:

温度 /℃ 80~90 搅拌速度 80~150 r/min 反应时间 8~10 /h

吸附在液 滴表面, 形成一层 保护膜

碳酸盐 硫酸盐 滑石粉 高岭土

吸附在液滴 表面,起机 械隔离作用

❖ 颗粒大小与形态 悬浮聚合得到的是粒状树脂,粒径在0.01 ~ 5 mm 范 围 粒径在1 mm左右,称为珠状聚合 粒径在0.01 mm左右,称为粉状悬浮聚合 粒状树脂的颗粒形态不同 颗粒形态是指聚合物粒子的外观形状和内部结构状况

聚合物合成工艺学-自由基悬浮聚合生产工艺讲解

(3) 聚合后期:单体减少,在聚合物间隙间反应, 形成硬而透明的粒子,粒子的形成过程可简示如下。

危险期 粘度增大

2、非均相离子形成过程 Heterogeneous Particle Formation

三、成粒机理

悬浮聚合过程中的成粒示意图

1、均相粒子的形成过程

Homogeneous Particles Formation

(1) 聚 合 初 期 : 单 体 在 搅 拌 下 形 成 直 径 为 0.5~5mm的小液滴,在悬浮剂的保护和适当的 温度下引发分解。

(2)聚合中期:20~70%聚合物增多,粘度增大, PMMA 20%自加速,PST 45%自加速。

(1) 聚合釜的传热 悬浮聚合用聚合釜一般是带 有夹套和搅拌的立式聚合釜。夹套帮助聚合过程中 产生的大量的聚合热及时、有效的传出釜外。

(2) 搅拌 搅拌作用:釜内物料混合均匀,温度均一;单体分散成液滴 搅拌与粒径:剪切力越大,形成的液滴越小,聚合物粒子的 规整性差。 临界速度:当搅拌速度增加到某一数值时,物料产生强烈的 涡流,导致物料粒子严重粘结,也称危险速度。

②合成高分子化合物:部分水解的聚乙烯醇、聚丙烯 酸及其盐、磺化聚苯乙烯、顺丁烯二酸酐-苯乙烯共 聚物、聚乙烯吡咯烷酮等。

◢ 保护胶的分散稳定作用

降低体系的表面张力。当两液滴相互接近到可能产生 凝结的距离时,两液滴之间的水分子被排出而形成了 高分子薄膜保护层,从而阻止了两液滴凝结,或两个 相互靠近的液滴之间的液体薄层移动延缓,以致在临 界凝结的瞬时内两液滴不能发生凝结。

溶有引发剂的一个单体小液滴,相当 于本体聚合的一个小单元,因此,悬浮 聚合也称为小本体聚合。

悬浮聚合

(2)任何一种单体转化为聚合物时都伴随有体积的收缩。

几种主要单体转化率达100%时的体积收缩率(25℃)如下:

苯乙烯 14.14% 甲基丙烯酸甲酯23.06%

乙酸乙烯酯26.82%氯乙烯 35.80%

反应液滴尺寸的收缩率相应为10%一15%,密度相应增大15 %一20%。

(3)转化率达20%一70%阶段,均相反应体系的单体液滴中, 因溶有大量聚合物而粘度很大,凝聚粘结的危险性比同样转 化率但单体只能溶胀聚合物的氯乙烯液滴要大得多。

悬浮聚合工艺控制因素

单体纯度、水油比、聚合反应温度、 聚合反应时间、聚合反应压力、聚合装 置(包括聚合釜传热、搅拌、粘釜及清釜) 等对聚合过程反产品质量都有影响,

单体的纯度

• 单体的杂质主要是在合成、提纯、贮存和运输过程中 带入的。

• 1.机械杂质 • 主要是与金属设备接触过程带入的 • 2.低沸物和高沸物 • 单体在精馏中除去不尽的有机杂质.随单体类型和合

悬浮聚合

概述

悬浮聚合是单体以小液滴悬浮在水中的聚合。是自由 基聚合特有的聚合方法。

悬浮聚合自30年代工业化以来,已成为重要的聚合方法之一。

特点

第四章__自由基悬浮聚合原理及生产工艺

13

2.聚合温度 当聚合配方确定后,聚合温度是反应过程中最主要的参 量。聚合温度不仅是影响聚合速率Rp的主要因素,也是 影响聚合物相对分子质量(或动力学链长Ʋ)的主要因素.

引发剂分解速率

与温度有关

引发剂的引发效率

高聚物合成工艺

14

3.聚合时间 连锁聚合的特点之一是生成一个聚合物大分子的时间 很短,只需要0.01秒~几秒的时间,也就是瞬间完成的。 但是要把所有的单体都转变为大分子则需要几小时,甚 至长达十几小时。这是因为温度、压力、引发剂的用量 和引发剂的性质以及单体的纯度都对聚合时间产生影响, 所以聚合时间不是一个孤立的因素。

高聚物合成工艺

17

(3) 粘釜壁 进行悬浮聚合时,被分散的液滴逐渐变成黏性物质, 搅拌时被浆叶甩到聚合釜壁上而结垢。 结垢后使聚合釜传热效果变差,而且,当树脂中混有 这种粘釜物后加工时不易塑化。 粘釜的原因很多,如搅拌器的型式与转速、釜型与釜 壁材料、釜壁的表面粗糙度、水油比、悬浮剂的种类及 用量、聚合温度及转化率和体系的pH值等。 (4)清釜壁 目前,用高压水冲刷釜壁除去粘釜物。高压水的压力在 15MPa~39MPa,此法不损伤釜壁,劳动强度小,效率 高,减少了单体对空气的污染,维护了工人的健康。另 外,还可以用涂布法减轻粘釜,即在釜壁涂上某些涂层。

高聚物合成工艺

8

采用明胶做悬浮剂的缺点: 用量多容易沉积在聚合物粒子表面,形成一层难于洗去 的保护膜,影响产品的色泽而且使粒子表面坚硬,产品 吸收增塑剂的能力变差,且影响产品的耐热性。另外, 由于明胶是一种天然高聚物,杂质较多,在一定温度下 易受细菌的作用而使聚合物分解变质。 (2)纤维素醚类 作为悬浮剂的纤维素醚类有甲基纤维素(MC)、羟乙基 纤维素(HEC)、羟丙基纤维素(HPC)、乙基羟乙基纤维 素(EHEC)等。 纤维素作悬浮剂的优点:可以使聚合体系稳定,防止 聚合物粒子之间粘结,减轻粘釜程度,提高产品质量, 得到的粒子小而均匀,粒子结构疏松,吸收增塑剂的能 力强。

高分子化学名词解释精品(五)---聚合方法(精)

高分子化学名词解释精品(五)----聚合方法学校名称:江阴职业技术学院院系名称:化学纺织工程系时间:2017年1月10日1、自由基聚合实施方法(Process of Radical Polymerization):主要有本体聚合,溶液聚合,乳液聚合,悬浮聚合四种。

2、离子聚合实施方法(Process of Ionic Polymerization):主要有溶液聚合,淤浆聚合。

3、逐步聚合实施方法(Process of Step-polymerization):主要有熔融聚合,溶液聚合,界面聚合4、本体聚合(Bulk Polymerization):本体聚合是单体本身、加入少量引发剂(或不加)的聚合。

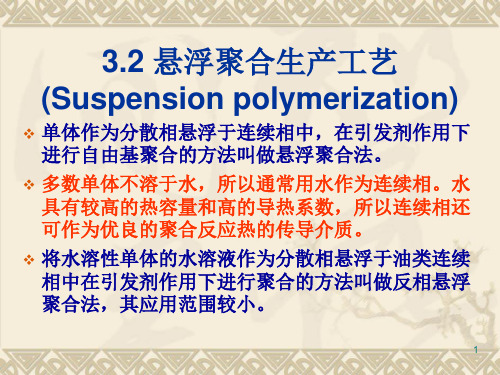

5、悬浮聚合(Suspension Polymerization):悬浮聚合一般是单体以液滴状悬浮在水中的聚合,体系主要由单体、水、油溶性引发剂、分散剂四部分组成。

6、溶液聚合(Solution Polymerization):是指单体和引发剂溶于适当溶剂的聚合。

7、乳液聚合(Emulsion Polymerization):是单体在水中分散成乳液状而进行的聚合,体系由单体、水、水溶性引发剂、水溶性乳化剂组成。

8、分散剂(Dispersant):分散剂大致可分为两类,(1)水溶性有机高分子物,作用机理主要是吸咐在液滴表面,形成一层保护膜,起着保护人用,同时还使表面(或界面)张力降低,有利于液滴分散。

(2)不溶于水的无机粉末,作用机理是细粉吸咐在液滴表面,起着机械隔离的作用。

9、乳化剂(Emulsifier):常用的乳化剂是水溶性阴离子表面活性剂,其作用有:(1)降低表面张力,使单体乳化成微小液滴,(2)在液滴表面形成保护层,防止凝聚,使乳液稳定,(3)更为重要的作用是超过某一临界浓度之后,乳化剂分子聚集成胶束,成为引发聚合的场所。

10、胶束(Micelle):当乳化剂浓度超过临界浓度(CMC)以后,一部分乳化剂分子聚集在一起,乳化剂的疏水基团伸身胶束回部,亲水基伸向水层的一种状态。

悬浮聚合- 完整版

悬浮单体液滴分散 聚集示意图来自明胶:紧密型 分散剂的种类

颗粒形态取决于

PVA:疏松型 大,有利于形 成疏松型

水与单体的配比

3 分散剂和分散作用 (1) 水溶性高分子物质: 聚乙烯醇、苯乙烯—马来酸酐共聚 物、聚(甲基)丙烯酸盐、明胶等。 A 吸附在表面, 形成很薄的保护膜; B 降低表面张力和界面张力, 使液滴变小。 (2) 精细分布的非水溶解性的无机粉末: CaCO3、MgCO3, 起机械隔离作用。 原位生成: Na2CO3+MgSO4 MgCO3+Na2SO4

吸附在液 滴表面, 形成一层 保护膜

不溶于水的无机物

吸附在液滴 表面,起机 械隔离作用

颗粒大小与形态 悬浮聚合得到的是粒状树脂,粒径在0.01 ~ 5 mm 范 围 粒径在1 mm左右,称为珠状聚合 粒径在0.01 mm左右,称为粉状悬浮聚合 粒状树脂的颗粒形态不同 颗粒形态是指聚合物粒子的外观形状和内部结构状况 紧密型:不利于增塑剂的吸收,如PVC 颗粒形态 疏松型:有利于增塑剂的吸收,便于加工

例:甲基丙烯酸甲酯模塑料的制备 配方(wt): MMA 70 St 30 AIBN 0.5 Na2CO3 0.1 MgSO4 0.1 H2O 300

Na2CO3+MgSO4

聚合工艺: 温度 /℃ 80~90 搅拌速度 80~150 r/min 反应时间 8~10 /h

MgCO3+Na2SO4

4.微悬浮聚合 聚合物粒度0.2~1.5μm 特点:1.微悬浮聚合体系采用特殊的复合乳化体 系,由离子型表面活性剂和难溶助剂组成,能有 效降低单体-水的界面张力。2.最终粒子数`粒径及 分布与起始微液滴相当。

悬浮聚合

翟梓合 李沿熹 韩小旭 丰毅 于广

自由基型悬浮聚合

4.5工艺过程与设备

聚合设备

多为反应釜 提高产量的主要措施是提高反应器的容积 装置大型化带来的问题 单位体积的传热面积减小,传热问题变得突出 以VC悬浮聚合用14m3反应釜的单位体积传热面积为

1.93m2/m3,35m3反应釜的单位体积传热面积减少为 1.41m2/m3,减少了27%。 因此,必需采取一些措施。

CaC2+H2O

HC≡CH+Ca(OH)2

HC≡CH+HCl

CH2=CHCl

②VC气相合成 乙炔与干燥的HCl在气体混合器中混合,然

后进入转化器(转化器为列管式固定床反应器,内部装有吸

附了HgCl2的活性碳颗粒)。 洗涤 反应生成的气体中,含有VC、未反应的HCl、C2H2和

副产物乙醛、1,1-二氯乙烷等。

水溶液相

水溶液相组成 水+分散剂+助分散剂等 水质要求(见P41)

水在反应过程中主要起分散介质和传热介质的作用,作为分散 介质,其纯度对反应过程和产品品质有重要影响,主要的是水 中含有的各种离子和机械杂质,使用时需净化,接近“纯水”。

主要质量指标

pH值 6~8 外观 无肉眼可见悬浮物 硬度 ≤5(或Ca2+、Mg2+等离子含量达标)

当游离液态单体消失时,压力 明显下降(~0.6MPa)。

曲线a

a.压力曲线;b.物料温度; c.夹套温度

反应温度控制曲线-曲线b

温度是PVC生产中的工艺控制关键 不同反应温度下,链转移反应程度

不同,产品的聚合度不同。

曲线b

反应温度波动越小,产品质量稳定 性越高。

反应温度波动<±0.2℃

反应难以控制。 通常的配比 1.0~2.5 :1 VC悬浮聚合 1.5~2.5 :1 St低温聚合 1.4~1.6 :1 St高温聚合 2.8~3.0 :1

【精品】苯乙烯自由基悬浮聚合

【精品】苯乙烯自由基悬浮聚合引言苯乙烯是一种广泛应用的塑料原料,它主要用于制造日常用品,例如衣服、鞋子、玩具和电器等等。

苯乙烯可以通过各种方法制备,而自由基悬浮聚合是其中最常用的方法之一。

在自由基悬浮聚合中,单体苯乙烯溶于水中,然后通过添加引发剂,在空气的存在下被引发聚合。

该过程中,单体将自由基吸收并加入聚合物链上,不断延长聚合物链的长度,从而形成微小的聚合物粒子。

本文将详细介绍苯乙烯自由基悬浮聚合的原理、机理、影响因素和应用等方面。

原理自由基悬浮聚合是通过引发剂引发单体聚合而形成聚合物粒子的过程。

引发剂通过释放自由基,将差别较大的单体物质化合成具有相似性能的聚合物粒子。

苯乙烯自由基悬浮聚合的原理可以简述如下:1. 单体苯乙烯分散在水中。

该分散体系称为“乳液”。

2. 引发剂向乳液体系中加入并催化分解,释放出苯乙烯的自由基。

自由基会从单体中吸收氢,然后将其聚合到聚合物链上。

3. 在聚合的过程中,聚合物链会延长并折叠,形成微小的聚合物粒子。

机理苯乙烯自由基悬浮聚合的机理可以分为三步:引发、传递和终止。

引发剂在发生分解后产生的自由基将会引发聚合反应,引发步骤是聚合过程起始的重要步骤。

引发剂可以分为热引发剂和光引发剂,热引发剂通常需要引起外部热源来引发反应,而光引发剂通常需要有外部光源提供光能活化。

以过硫酸铵为例,该引发剂在热解后会形成自由基(R):NH4S2O8→2SO3+H2OSO3+H2O→H2SO4H2SO4+NH4S2O8→NH4HSO4+HO2SO2NH4HO2SO2NH4→H2O+N2+2SO2+R这样的自由基通过反应将聚合物链连接在一起,如下所示的反应:R+STY→SR-TYR+STY-SR→SR-TY-SR其中,TSY是一个自由基聚合的基元。

当自由基在聚合链上移动时,会将自由基加入到链的不同位置,从而扩大聚合物链长度。

在聚合过程中,自由基的传递是不可逆的,链长度随聚合时间或分子量增加而增加。

悬浮聚合方法

●悬浮单体液滴分散聚并模型图

●

成粒机理

(1)聚合反应初期 单体在搅拌下分散成直径一般为0.5—5um的均相液 滴,在分散剂的保护下,于适当的温度时引发剂分解为自 由基,单体分子开始链引发。 (2)聚合反应中期 在聚合反应的中前期,单体聚合的链增长速率较慢, 生成的聚合物因能溶于自身单体仍使反应液滴保持均相。 随聚合物增多,透明液滴的年度增大。 此阶段液滴内放热量增多,粘度上升较快,液滴粘结 的倾向增大,所以自转化率20%以后进入液滴聚集结块的 危险期,同时液滴的体积开始减小。

●

悬浮聚合工艺

悬浮聚合法的典型生产工艺过程是将单体、水、引发剂、分散剂等加 入反应釜中,加热,并采取适当的手段使之保持在一定温度下进行聚 合反应,反应结束后回收未反应单体,离心脱水、干燥得产品。工艺 要求:(1)单体或单体混合物应为液体,要求单体纯度>99.98%。 (2)引发剂用量为单体量的0.1% ~ 1%。(3)水相与单体之比一 般在75:25~50:50范围内。

●

应用

悬浮聚合目前大都为自由基聚合,但在工业上应用很 广。如聚氯乙烯的生产75%采用悬浮聚合过程,聚合釜也 渐趋大型化;聚苯乙烯及苯乙烯共聚物主要也采用悬浮聚 合法生产;其他还有聚醋酸乙烯、聚丙烯酸酯类、氟树脂 等。 聚合在带有夹套的搪瓷釜或不锈钢釜内进行,间歇操 作。大型釜除依靠夹套传热外,还配有内冷管或(和)釜顶 冷凝器,并设法提高传热系数。悬浮聚合体系粘度不高, 搅拌一般采用小尺寸、高转数的透平式、桨式、三叶后掠 式搅拌桨。

3.2悬浮聚合生产工艺(Suspensionpolymerization)

5

悬浮聚合过程

在悬浮聚合过程,引发剂溶解于单体中。自 由基聚合反应发生在单体小液滴中,相似于 孤立的本体聚合。聚合反应结束后,液滴状 单体转变为聚合物固体颗粒。 颗粒的形态为透明的、圆滑的坚硬小圆珠; 或为不透明的、形状不规整的小颗粒。

6

3.2.3分散剂及其作用原理

3.2.3.1 分散剂种类 工业采用的分散剂主要有保护胶类分散剂和无机 粉状分散剂两大类。 保护胶类分散剂都是水溶性高分子化合物。 ①天然高分子化合物及其衍生物:明胶、淀粉、纤 维素衍生物。 ②合成高分子化合物:部分水解度的聚乙烯醇、聚丙 烯酸及其盐、磺化聚苯乙烯、顺丁烯二酸酐—苯乙 烯共聚物、聚乙烯吡咯烷酮等。 无机粉状分散剂主要有:高分散性的碱土金属的 磷酸盐、碳酸盐以及硅酸盐等。

25

3.3.2 聚合工艺

也可将一部分单体与一部分溶剂和少量引发剂先加 入反应釜中,加热使聚合反应开始后,继续将剩余 的单体和剩余的溶剂在1~4h内连续加入反应釜中。 单体全部加完后继续反应2h以上,再补加适量的引 发剂溶液以使聚合反应均匀进行。 如果所得聚合物溶液直接应用时,在聚合过程结束 前应补加引发剂以尽量减少残存单体含量。 或用化学办法将未反应单体除去。 如果单体沸点低于溶剂,也可采用蒸馏的办法脱除 残存单体。或减压蒸出残存单体。

12

3.2.4 生产工艺

2)水相 水相由去离子水、分散剂、助分散剂、pH调节剂等 组成。 水中的金属离子将污染合成树脂,甚至影响热稳定 性和聚合反应速度,要求用经离子交换树脂处理过 的去离子水或经软化处理的软水,pH值在6—8范围。 水相与单体相质量比一般在 75:25—50:50范围。

13

3.2.4 生产工艺

悬浮聚合反应课件

实验步骤与操作流程

01

材料准备

根据实验需求,准备单体、引发剂、分散剂、水等实验材 料。

02

设备搭建

搭建聚合反应釜,包括釜体、搅拌器、温度计等主要部件 。

03

实验操作

将单体、引发剂、分散剂等材料加入聚合反应釜中,搅拌 均匀;升温至预设的反应温度,启动搅拌器;在一定时间 内向反应釜中滴加剩余的单体,控制滴加速度;反应结束 后,降温、卸压,取出聚合物。

橡胶工业

01

丁苯橡胶(SBR)的生产

SBR是一种广泛用于轮胎制造的橡胶,主要通过悬浮聚 合反应制备。

02

异戊橡胶(IR)的生产

IR是一种合成橡胶,具有与天然橡胶相似的性能,通常 使用悬浮聚合反应进行生产。

03

乙丙橡胶(EPR)的生产

EPR是一种具有优良耐候性和耐化学腐蚀性的橡胶,通 常使用悬浮聚合反应进行生产。

悬浮聚合反应的影响因素

01 02 03 04 05

悬浮聚合反应的影响因素包括单体浓度、引 发剂浓度、温度、搅拌速度等。

单体浓度对聚合反应速率和聚合物分子量有 重要影响。

引发剂浓度对聚合反应速率和聚合物分子量 也有影响。

温度对聚合反应速率和聚合物分子量有一定 影响。

搅拌速度对固体颗粒的分散度和聚合反应速 率有影响。

要点三

加强产学研合作与人 才培养

加强产学研合作,推动高校、科研机 构和企业之间的交流与合作,共同推 动悬浮聚合反应技术的发展。同时, 加强人才培养,培养具有创新能力和 实践经验的科研人员和技术人才,为 悬浮聚合反应技术的发展提供人才保 障。

06 相关案例分析

案例一:悬浮聚合反应制备聚合物微球

总结词

悬浮聚合反应课件

悬浮聚合名词解释

悬浮聚合名词解释简介单体以小液滴状悬浮在分散介质中的聚合反应称为悬浮聚合。

悬浮聚合是单体以小液滴悬浮在水中的聚合。

单体中溶有引发剂,一个小液滴就相当于本体聚合的一个小单元。

从单体液滴转变为聚合物固体粒子,中间经过聚合物-单体粘性粒子阶段,为了防止粒子相互粘结在一起,体系中须加有分散剂,以便在粒子表面形成保护膜。

悬浮聚合的反应机理与本体聚合相同,也有均相聚合和沉淀聚合之分。

悬浮聚合物的粒径约0.05~2mm(或0.01~5mm),主要受搅拌和分散控制。

悬浮聚合的反应机理与本体聚合相同,也有均相聚合和沉淀聚合(非均相)之分。

若是均相聚合的话,在分散剂的作用下,单体在单体液滴里聚合,最终形成均匀坚硬透明的球珠状粒子;若是非均相聚合,引发剂在单体液滴引发得链自由基相互缠结在一起沉淀,形成最初的相分离物——原始微粒,原始微粒凝聚的初级粒子核。

初级粒子核一经形成就开始成长为早期的初级粒子,呈现相分离,体系变浑浊。

因为形成的聚合物不溶于单体,所以在聚合主要是在聚合物的溶胀体进行不在形成初核,初级粒子数不在增加而是均匀地长大(初级粒子核吸附获捕捉单体相得自由基而增长、终止)。

在这过程中,聚合热来不及散出获引发剂分布不均,导致颗粒内部局部温度过高,初级粒子熔结,形成凝聚体,即“玻璃珠”。

组成单体+(油溶性)引发剂+双亲性分散剂+去离子水,油溶性引发剂主要有油溶性引发剂主要有偶氮引发剂和过氧类引发剂,偶氮类引发剂有偶氮二异丁腈、偶氮二异庚腈、偶氮二异戊腈、偶氮二环己基甲腈、偶氮二异丁酸二甲酯引发剂等,过氧化物主要是过氧化二苯甲酰这一类物质。

分散剂是以有机和无机之分,有机有聚乙烯醇类、无机有碳酸钙、碳酸镁,硫酸钡等。

具体用哪种可根据产品的性能要求来决定。

特点优点:①体系粘度低,聚合热容易导出,散热和温度控制比本体聚合、溶液聚合容易;②产品相对分子质量及分布比较稳定,聚合速率及相对分子质量比溶液聚合要高一些,杂质含量比乳液聚合低;③后处理比溶液聚合和乳液聚合简单,生产成本较低,三废较少;④粒料树脂可直接用于加工。

高分子化学实验苯乙烯自由基悬浮聚合

高分子化学实验苯乙烯自由基悬浮聚合一、实验目的(1)通过对苯乙烯单体的悬浮聚合实验,了解自由基悬浮聚合的方法和配方中各组分的作用;(2)学习悬浮聚合的操作方法;(3)通过对聚合物颗粒均匀性和大小的控制,了解分散剂、升温速度、搅拌形式与搅拌速度对悬浮聚合的重要性。

二、实验原理悬浮聚合实质上是借助于较强烈的搅拌和悬浮剂的作用,通常将不溶于水的单体分散在介质水中,利用机械搅拌,将单体打散成直径为0.01~5mm的小液滴的形式进行本体聚合,在每个小液滴内,单体的聚合过程和机理与本体聚合相似。

悬浮聚合解决了本体聚合中不易散热的问题,产物容易分离,清洗可以得到纯度较高的颗粒状聚合物。

其主要组分有四种;单体、分散介质(水)、悬浮剂、引发剂。

1.单体单体不溶于水,如:苯乙烯(styrene)、醋酸乙烯酯(vinyl acetate)、甲基丙烯酸酯(methyl methacrylate)等。

2.分散介质分散介质大多为水,作为热传导介质。

3.悬浮剂调节聚合体系的表面张力、粘度、避免单体液滴在水相中粘结。

(1)水溶性高分子,如天然物:明胶(gelatin),淀粉(starch);合成物:聚乙烯醇(PVA)等。

(2)难溶性无机物,如:BaSO4, BaSO3,CaCO3,滑石粉,粘士等。

(3)可溶液性电介质:NaCl,KCl,Na2SO4等。

4.引发剂主要为油溶性引发剂,如:过氧化二苯甲酰(BPO),偶氮二异丁腈(AIBN)等。

三、主要仪器和试剂1.实验仪器名称及数量:三口瓶(250ml)×1,球形冷凝管×1,电热锅×1,搅拌马达与搅拌棒各×1,温度计(100℃)×1,量筒(100ml)×1,布氏漏斗×1,抽滤瓶×1。

2.实验试剂苯乙烯单体,过氧化二苯甲酰(BPO),聚乙烯醇(PVA),去离子水。

四、实验步骤(1)架好带有冷凝管、温度计、三口烧瓶的搅拌装置,如下图所示;(2)分别将0.6gBPO和16ml苯乙烯加入100ml锥形瓶中,轻轻摇动至溶解后加入250ml三口烧瓶中;(3)再将7~8ml,0.3%PVA溶液加入250ml三口烧瓶中;(4)130ml去离子水冲洗锥形瓶及量简后,加入250ml三口烧瓶中开始搅拌和加热;(5)在半小时内,将温度慢慢加热至85℃~90℃,并保持此温度聚合反应2h后,用吸管吸少量反应涂于含冷水的表面皿中观察,若聚合物颗粒变硬可结束反应;(6)将反应液冷却至室温后,过滤分离,反复水洗后,用50℃以下的温风干燥后,称重。

自由基聚合的四种方法

自由基聚合的四种方法自由基聚合是高分子化学中最常用的聚合方法之一,它是通过自由基引发剂引发的聚合反应,将单体分子聚合成高分子链的过程。

自由基聚合方法具有操作简单、反应条件温和、适用范围广等优点,在工业生产中得到广泛应用。

本文将介绍自由基聚合的四种方法。

一、自由基聚合反应自由基聚合反应是一种通过引发剂产生自由基,引发单体分子聚合成高分子链的反应。

自由基聚合反应的一般过程如下:1. 引发剂产生自由基2. 自由基引发单体分子聚合3. 高分子链不断增长4. 反应结束,高分子链停止增长自由基聚合反应的引发剂有很多种,常用的有过氧化物、亚硝酸盐、过硫酸盐等。

引发剂的选择要考虑到反应温度、反应速率、反应产物等因素。

二、自由基聚合的溶液聚合法自由基聚合的溶液聚合法是将单体分子溶解在合适的溶剂中,加入引发剂后进行聚合反应。

这种方法适用于聚合物的分子量较低,分子结构较简单的情况。

溶液聚合法的优点是反应条件温和,反应速率较快,但产品纯度较低。

三、自由基聚合的悬浮聚合法自由基聚合的悬浮聚合法是将单体分子悬浮在水中,加入引发剂后进行聚合反应。

这种方法适用于聚合物的分子量较高,分子结构较复杂的情况。

悬浮聚合法的优点是反应条件温和,反应速率较快,产品纯度较高。

四、自由基聚合的乳液聚合法自由基聚合的乳液聚合法是将单体分子和表面活性剂混合,形成乳液后加入引发剂进行聚合反应。

这种方法适用于聚合物的分子量较高,分子结构较复杂的情况。

乳液聚合法的优点是反应条件温和,反应速率较快,产品纯度较高。

此外,乳液聚合法的产品具有较好的分散性和稳定性,可广泛应用于涂料、胶粘剂等领域。

总之,自由基聚合是一种常用的高分子化学方法,具有操作简单、反应条件温和、适用范围广等优点。

不同的自由基聚合方法适用于不同的聚合物分子结构和分子量,选择合适的方法可以提高反应效率和产品质量。

实验73 苯乙烯自由基悬浮聚合

到一定程度,珠子内粒度迅速增大,珠与珠之间很容易碰撞粘

结,不易成珠子,甚至粘成一团,为此必须加入适量分散剂, 选择适当的搅拌器与搅拌速度,水与单体比等。

73.3 操作步骤

聚合装置

图 1 聚合装置图

1.搅拌器;2聚四氟乙烯密封塞;3.温度计; 4.温度计套管;5冷凝管;6 三口烧瓶

(1)按图1安装好实验装置

如颗粒变硬发脆可结束反应。

(5)停止加热,撤出加热器,将反应液冷却至室温后, 过滤分离,并用热水洗数次,在50℃以下干燥后,称重。

73.4

状液滴

注意事项

( 1 )反应时搅拌要快,均匀,使单体能形成良好的珠 ( 2 ) 85℃左右保温阶段是实验成败的关键阶段,此时 聚合热逐渐放出 , 油滴开始变粘易发生粘连,需密切注意温

实验73 苯乙烯自由基悬浮聚合

73.1 实验目的

(1)学习悬浮聚合的实验方法,了解悬浮聚合的配方及 各组份的作用。

(2)了解控制粒径的成珠条件及不同类型悬浮剂的分散

机理、搅拌速度、搅拌器形状对悬浮聚合物粒径等 的影响,并观察单体在聚合过程中之演变。 (3)学习悬浮聚合的操作方法。

73.2 实验原理

度和转速的变化。

( 3 )如果聚合过程中发生停电或聚合物粘在搅拌棒上 等异常现象,应及时降温终止反应并倾出反应物,以免造成

仪器报废。

( 4 )聚乙烯醇难溶于水,必须等其完全溶解后,才可 以开始加热。

73.5 问题讨论

(1)分散剂作用原理是什么?如何确定用量,改变

用量会产生什么影响?如不用聚乙烯醇可用什么别的代 替? (2)悬浮聚合对单体有何要求?聚合前单体应如何 处理?

73.5 问题讨论

(1)分散剂作用原理是什么?如何确定用量,改变用量 会产生什么影响?如不用聚乙烯醇可用什么别的代替? 答:分散剂的作用原理因类型不同有所区别,高分子分 散剂的作用机理是吸附在液滴表面,形成一层保护膜,起保

第四章 自由基悬浮聚合生产工艺

4.3 聚合物粒子的形态和结构

颗粒形态是指聚合物外观形状和内部结构。

➢均相聚合得到的是一些外观表面光洁,大小均 匀的小圆球,透明而有光泽。 ➢非均相聚合得到的是形状各异,内部孔隙率大 小不等的珠粒。

棉花球状树脂

颗粒形态比较疏松,吸收增塑剂能力较 强,容易塑化加工性能好的树脂。

乒乓球状树脂

结构紧密、质地坚硬、不易塑化加 工性能差的树脂。

第四章 自由基悬浮聚合生产工艺

4.1 悬浮聚合生产工艺概述

4.1.1悬浮聚合定义

➢悬浮聚合是将不溶于水的单体在强烈的机械搅 拌下分散为油珠状液滴并悬浮于水中,在引发剂 作用下聚合为珠状固体聚合物的方法。

单体

分散相

水

连续相

➢悬浮体系是悬浮聚合的关键。

悬浮聚合体系

聚合体系

单体 (分散相)

引发剂

分散剂

▪悬浮剂都或多或少具有下述四种作用:

❖ (1) 形成珠滴的保护层(膜)

❖(2)增大水相的粘度,使珠滴发生凝聚时阻力增加

❖(3)调整单体-水相间的界面张力,加强单体液滴 维持自身原有形状的能力

❖(4)减少水和粘稠状珠滴的密度差,使珠滴易 于分散悬浮

悬浮聚合过程中影响颗粒大小及其分布的因素:

(1)反应器几何形状因素: 如反应器长径比、搅拌器形式 与叶片数目,搅拌器直径与釜径比、搅拌器与釜底距离等。

(2)聚合中期:20~50%聚合物增多,粘度增大, PMMA 20%自加速,PST 45%自加速。

聚合中后期:转化率>50%,液滴变得很 粘绸,反应速度和放热达到最大。转化 率达60~70%,反应速度下降,粒子弹性 增加,粘性减小。

(3) 聚合后期:单体减少,在聚合物间隙间反应, 形成硬而透明的粒子,粒子的形成过程可简示如下。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

种悬浮聚合称为均相悬浮聚合或称珠状聚合。如苯乙烯的 悬浮聚合和甲基丙烯酸甲酯的悬浮聚合等为均相悬浮聚合。 (2)非均相悬浮聚合 如果聚合物不溶于其单体中.聚合物将以不透明的小 颗粒沉淀下来,该种悬浮聚合称为非均相悬浮聚合或称沉 淀聚合。如氯乙烯、偏二氯乙烯、三氟氯乙烯和四氟乙烯 的悬浮聚合等为非均相悬浮聚合。

3.如果聚合过程中发生停电或聚合物粘在搅拌棒 上等异常现象,应及时降温终止反应并倾出反应 物,以免造成仪器报废。

4.聚乙烯醇难溶于水,必须等其完全溶解后,才 可以开始加热

问题思考

(1)分散剂作用原理是什么?如何如确定用量,改变用 量会不会产生什么影响?如不用聚乙烯醇用什么代替?

答:分散剂的作用原理因类型不同有所区别,高分子分 散剂的作用机理是吸附在液滴表面,形成一层保护膜,起 保护胶体的作用,同时使表面张力降低,有利于液滴分散; 无机粉末类分散剂的作用机理是细粉吸附在液滴表面,起 机械隔离作用。

成自由基进行聚合,也可以使杂环开环聚合 ⑥微波引发,微波可以直接引发有些烯类单

体进行自由基聚合

一.实验目的 1. 通过对苯乙烯单体的悬浮聚合实验,了解自 由基悬浮聚合的方法和配方中各组分的作用;

2.通过对聚合物颗粒均匀性和大小的控制,了解 分散剂、升温速度、搅拌形式与搅拌速度对悬浮 聚合的重要性。 3.学习悬浮聚合的操作方法;

的结果使共用电子对分属于两个原子(或基团),则形成自由基。

产生自由基的方法

①引发剂引发,通过引发剂分解产生自由基 ②热引发,通过直接对单体进行加热,打开

乙烯基单体的双键生成自由基 ③光引发,在光的激发下,使许多烯类单体

形成自由基而聚合 ④辐射引发,通过高能辐射线,使单体吸收

辐射能而分解成自由基 ⑤等离子体引发,等离子体可以引发单体形

分散剂的用量主要根据聚合物种类和颗粒要求确定。 改变用量会影响颗粒大小和形状 不用聚乙烯醇,可以用明胶等其他高分子分散剂。

问题思考

(2)悬浮聚合对单体有什么要求?聚合前 单体应怎么处理?

答:单体要求纯度高,使用前用碱洗除去 阻聚剂。

聚合装置

图1—1

四.实验步骤

1. 架好带有冷凝管、温度计、三口烧瓶的搅拌装置, 如图1-1所示; 2. 分别将0.3g BPO和16ml苯乙烯加入100ml锥形瓶 中,轻轻摇动至溶解后加入250ml三口烧瓶中; 3. 再将7-8 ml 0.3% PVA溶液和130ml去离子水冲洗 锥形瓶与量筒后加入250ml三口烧瓶中开始搅拌和加 热;

苯乙烯自由基悬浮聚合

班 级:精化1003班 六组

刘振东 董晓杰32 张天雄 41

自由基

自由基又称游离基,是具有非偶电子的基团或原子,它有两个主要 特性:一是化学反应活性高;二是具有磁矩。

在一个化学反应中,或在外界(光、热等)影响下,分子中共价

键分裂的结果,使共用电子对变为一方所独占,则形成离子;若分裂

二.实验原理

悬浮聚合是指溶有引发剂的单体,借 助悬浮剂的悬浮作用和机械搅拌,使 单体以小液滴的形式分散在介质水中 的聚合过程。溶有引发剂的一个单体 小液滴,就相当于本体聚合的一个小 单元,因此,悬浮聚合也称为小本体 聚合。悬浮聚合中的主要组分是单体、

引发剂、悬浮剂和介质(水)。

悬浮聚合பைடு நூலகம்类

悬浮聚合可根据单体对聚合物溶解与否,将其分为均相悬浮 聚合和非均相悬浮聚合。

4.在半小时内,将温度慢慢加热至85-90℃,并保持 此温度聚合反应2小时后,用吸管吸少量反应液于含冷 水的表面皿中观察,若聚合物变硬可结束反应;

5.将反应液冷却至室温后,过滤分离,反覆水洗后, 在50℃下温风干燥后,称重。

五.注意事项

1.反应时搅拌要快,均匀,使单体能够形成良 好的珠状液体 2. 85℃ 左右保温阶段是实验成败的关键阶段, 此时聚合热逐渐放出,油滴开始变粘易发生粘连, 密切注意温度和转速的变化。

三.主要仪器和试剂 实验仪器: 三口瓶(250ml)×1,球形冷凝 管×1,电热锅×1,搅拌马达与搅 棒×1, 温度计(100℃)×1,量筒 (100ml)×1,锥形瓶(100ml) ×1,布氏漏斗×1 和抽滤瓶×1。

实验试剂:

苯乙烯单体,过氧化二苯甲酰 (BPO),聚乙烯醇(PVA),去离 子水