焊缝修复方案(1)

焊接标准和修复过程

GMW 14058GMW焊接标准和修复过程电弧焊—钢3.要求3.1 一般可接受标准3.1.1 电弧焊的类别3.1.1.1 电弧焊结构电弧焊结构对产品焊接性能有所要求,除非焊接设计文件中有具体说明,所有的电弧焊是结构性的。

3.1.1.2 电弧焊工艺电弧焊是在过程装配中安装到相关设备上进行的工艺,对产品的结构性能不做要求,此工艺必须获得产品项目人的认可并在焊接设计文件上签字3.1.2 电弧焊评估3.1.2.1 电弧焊结构评估要求见3.1.3,3.2和3.33.1.2.2 电弧焊工艺评估见3.1.3,3.2.1,3.2.2和3.2.33.1.3 填充物填充金属应使用指定的,若使用非指定的填充金属会造成不一致性3.2 目测可接受标准3.2.1 焊接位置焊接设计文件上一般会指明,从焊接位置到安装6mm内,焊缝位置不正确那么也认为是有差异性的,若要求焊缝是“全部包围”的,那么需要在焊接设计文件中说明,可使用焊接模板确定焊接位置3.2.2 表面破裂未经过放大就可视的焊缝表面破裂是不符的3.2.3 烧穿若有烧穿情况也是不符要求的3.2.4 回熔焊缝若有回熔是不符要求的3.2.5 焊穿当底面焊缝焊穿超过2×t最小(最薄的焊接板),对后续装配无任何影响,调试焊接工艺至初始合格设置,对后续装配有影响的,需去除多余焊接金属,调试焊接工艺至初始合格状态,焊穿是不符合要求的3.2.6 漏焊对焊接设计文件上要求的一些焊接有遗漏的,也是不符合要求的3.2.7 多焊焊接数量不能超过焊接设计文件上规定,当超过要求焊接数量,焊接工艺需调整至初始合格状态,多焊是不符合要求的3.2.8 凹陷凹陷一般发生在焊缝末端,且是不连续的,凹陷不算做有效长度3.2.9 焊接方向焊缝不得偏离规定的焊接方向(若在焊接设计文件上有说明)3.2.10 焊接的可视外观当焊缝形状变化或焊渣数量增加,焊接工艺需调整至初始合格状态3.2.11 跳焊非连续性跳焊,跳焊长度不算做有效长度3.2.12 翻模包含翻模的焊缝长度是非连续性的,不算做有效长度3.2.13 咬边当焊缝上出现咬边时,根据图1B确定咬边区是否符合要求图1A 咬边图1B 可接受咬边3.2.14 表面气孔当焊缝上出现气孔,使用图2B确定是否符合要求,表面气孔是一个独立属性,不能包含在表1允许的最大连续长度中,需单独进行评估,焊缝长度的任25mm的气孔是可接受的,或满足图2B 要求,图2A表面气孔图2B 可接受性气孔3.3 可接受测量标准 3.3.1 有效焊接长度(L e )假设允许最大非连续值未超过表1中所给值,焊缝的有效长度大于或等于要求的焊缝长度(如表1所示)是可接受的,焊缝超过允许最大焊接长度(L W +2L t )需将焊接工艺调整至初始状态L w L dL tL r规定的焊接长度(mm )对任意单个非连续的允许最大长度(mm )焊接长度负公差(mm )要求的最小焊接长度(mm )5-10 0 3 L w —L t11-40 3 4 41-100 56 >1008+2 每增加25mmL w 的10%对任一焊缝单个非连续不能超过16mm有效焊接长度:L e =L a -L dL e=有效焊接长度L a =实际焊接长度L d=连接的间断长度图3 确定焊接长度的可接受性3.3.2 凸起假设凸起不会对后续生产或产品性能造成影响,那么对凸起的数量不做限制,对后续装配有影响的,需去除多余焊接金属,调试焊接工艺至初始合格状态3.3.3 焊接截面附件A所示横截面是典型的用于汽车焊接设计的焊缝,其他类型的焊缝也可根据附件A所示方法进行评估,表2给出通过规定焊接长度确定要求数量,横截面位置规定焊接长度(L w)横截面数量横截面位置表2 横截数量和位置要求3.3.3.1 焊脚长度从一个焊件上的焊趾到另一个焊件表面的最小距离,当焊脚长度≥0.9×t min(焊接最薄金属),是可接受的3.3.3.2 焊喉厚度焊喉厚度是指最小距离减去任意焊根与焊面之间凸起,焊喉≥0.7×t min(焊接最薄金属),是可接受的3.3.3.3 熔深熔深<10%t min(焊接最薄金属)时,调试焊接工艺至初始合格状态3.3.3.4 咬边满足3.2.13要求的咬边是可接受的3.3.3.5 内部气孔满足下列条件的气孔是可接受的:* 是随机非线性的* 椭圆孔孔长不超过三倍孔宽* 任一孔径:≤t min0.5mm≤3.0mm≤t min1.0mm>3.0mm* 所有孔的总面积<焊接横截面的25%若不能满足以上任一条件,调试焊接工艺至初始合格状态3.3.3.6 内裂用15倍或更小放大镜观测,焊接横截面不能有任何可视破裂3.3.3.7 翻模满足3.2.12要求3.4 电弧焊修复要求3.4.1 结构所有已知不符合项都需修复3.4.2 工艺不能满足3.2.3要求的需修复,不能满足3.1.2.2调试焊接工艺至初始合格状态3.5 电弧焊修复过程3.5.1 所有不符的都需返工,并满足本标准要求,在返工前,先确认焊接修复设备和过程参数,负责修复的操作工也需具备满足本标准要求的能力,资历证书3.5.2 电弧焊修复过程见附件C,修复数据表表明不同的情况使用不同的修复方法,所以修复时需附上修复数据表4.注释4.1 术语可接受标准:是导致焊缝不符的规定的限制实际焊接长度:沿着焊接中线测得的从焊接始端到末端的距离电弧焊:通过加热或加压,或两者并用,也可能用填充材料,使工件达到结合的方法属性:是对表面外观或焊缝的几何结构特征的确认,例如:咬边,气孔和破裂基质:用来焊接的产品,板材,零件,材料等烧穿:过度熔化致使焊缝上产生小洞接合:将金属体焊接在一起凹陷:焊接凹角垂直到焊趾的最大距离连续焊接:从接头一端到另一个的连续焊接,若接头是圆形,那么焊接就是围绕接头凸起:焊接凹角垂直到焊趾的距离破裂:坑:熔深:熔深是指母材熔化部的最深位与母材表面之间的距离中断,非连续:是一种典型的材料结构中断,例如缺少机械,冶金或物理特性的同质性,中断并不是造成焊缝不符的必要缺陷焊接不符:焊缝不能满足本标准要求有效焊脚:实际焊接长度减去焊缝长度,包括非连续的角焊:焊接等腰直角边长管状焊条电弧焊(FCAW):是一种用管状电极填充材料的电弧焊熔化极气体保护焊(GMAW):在连续给送的填充金属(熔化极)和工件之间建立的电弧加热金属而获得金属结合钨极惰性气体保护焊(GTAW):利用钨极(非自耗)与焊件间产生的电弧热熔化母材和填充焊丝(或不加填充焊丝),形成焊缝回熔:焊穿:初始合格状态:焊接确认过程中焊接参数和文件的设置等离子电弧焊(PAW):种是“非转移弧”,电弧在钨极与喷嘴之间燃烧,主要用於等离子喷镀或加热非导电材料;另一种是“转移弧”,电弧由辅助电极高频引弧后,电弧燃烧在钨极与工件之间,用於焊接气孔:在焊接金属凝结过程中由流进/排出气体形成的非连续的凹洞,分为内部气孔和表面气孔要求焊接长度(Lr):规定长度减去任一允许公差,见表1翻模:沿着焊趾或焊根凸起的焊接金属,不能熔合到基质中,当焊面与基质交角>90°时,会出现此类状况,也可参考层叠屏蔽金属弧焊(SMAW):是通过电弧对覆盖的金属电极和工件进行焊接的工艺,防护物是从覆盖的电极流量分解得到跳焊:焊缝缺少的任何一部分焊渣:在焊接过程中,不是形成焊缝,但是会粘附在基质表面的金属物质规定焊接长度(Lw):会在焊接设计文件中标明较薄金属厚度(t min):将用来焊接的较薄金属的厚度焊喉厚度:是指任一焊根到焊面的最小距离减去焊接凸点咬边:沿焊趾的母材部位产生的沟槽或凹陷焊缝:钢结构构件、部件或板件经焊接后所形成的结合部分焊接设计文件:用来说明焊接要求的文件,例如:焊接数量,位置,适用的焊接标准,焊接模式等,此文件由产品设计工程师发布认可焊接中心线:从焊接始端到末端等距的一条假想线焊接方向:规定焊接需沿着的一条线焊接末端:沿着焊接中心线边缘使得电弧熄灭,焊接停止的点焊接长度公差:这个值减去规定的焊接长度(Lw)来确定要求的最小焊接长度(Lr)焊接始端:沿着焊接中心线,电弧起始的点焊接模板:用来评估焊接位置的检测装置焊接面:焊接完成后暴露在外的表面焊道:每一次熔敷所形成的一条单道焊缝焊根:焊缝背面与母材的交界处焊趾:焊缝表面与母材的交界处附件A 典型的焊接横截面图A1 两块金属层叠接头凹角焊可接受焊脚长度(b)≥0.9 t min可接受焊喉厚度(a)≥0.7t mina= 焊喉厚度t min=最薄金属厚度b= 焊脚长度○=焊根f= 焊面●=焊趾图A2:两块金属层叠接头—凹角焊图A3 三块金属层叠接头—凹角焊可接受焊脚长度(b1)≥0.9 t3可接受焊脚长度(b2)≥0.9 (t1+t2+t1))可接受焊喉厚度(a1)≥0.7t1可接受焊喉厚度(a2)≥0.7(t1+t2)a= 焊喉厚度t=金属厚度b= 焊脚长度○=焊根f= 焊面●=焊趾图A4 三块金属层叠接头—凹角焊图A5 T型接头—凹角焊可接受焊脚长度(b)≥0.9 t min可接受焊喉厚度(a)≥0.7t mina= 焊喉厚度t min=最薄金属厚度b= 焊脚长度○=焊根f= 焊面●=焊趾图A6 T型接头—凹角焊图A7 喇叭—V型—坡口焊—凹形可接受焊脚长度(b)≥0.9 t min可接受焊喉厚度(a)≥0.7t mina= 焊喉厚度t min=最薄金属厚度b= 焊脚长度○=焊根f= 焊面●=焊趾图A8 喇叭—V型—坡口焊—凹形图A9 喇叭—伞型—坡口焊—凹形可接受焊脚长度(b)≥0.9 t min可接受焊喉厚度(a)≥0.7t mina= 焊喉厚度t min=最薄金属厚度b= 焊脚长度○=焊根f= 焊面●=焊趾图A10 喇叭—伞型—坡口焊—凹形图A11 喇叭—边—坡口焊—凹形可接受焊脚长度(b)≥0.9 t min可接受焊喉厚度(a)≥0.7t mina= 焊喉厚度t min=最薄金属厚度b= 焊脚长度○=焊根f= 焊面●=焊趾图A12 喇叭—边—坡口焊—凹形附件B附件C。

十字焊缝的补救方法

1.割掉焊缝,调整角度重新焊接,保证焊缝错开满足要求;

2.因十字焊缝会产生较大的应力集中,建议对局部进行应力分析,

确认应力水平,如应力水平无碍,且标准只是说不宜出现十字焊缝,则推荐买方接受现实,并提供分析结果供买方评审;

3.接受第2条意见的话,则要提高焊缝的无损检测级别,比如以前

是局部射线检测的,现在就要100%射线检测,以前无表面检测要求的,现在要增加MT/PT和UT(如适用);

4.在完工文件里要详细记录处理措施及结果,供买方在使用过程中

提高在用检验的频次依据。

焊缝返修api标准

焊缝返修api标准全文共四篇示例,供读者参考第一篇示例:焊缝返修API标准是指美国石油学会(API)所制定的关于焊接工艺中焊缝返修的规范和标准。

焊接是金属加工中的重要工艺之一,但在实际操作中往往会出现焊缝质量不合格或者需进行修补的情况。

为了确保焊缝返修工作的质量和安全性,API制定了一系列标准和规范,以指导焊接工作者进行焊缝返修工作。

焊缝返修是指对已经焊接完成但不符合标准要求的焊缝进行修补或重新焊接的工艺。

焊缝返修工作需要满足一定的技术要求和标准,以确保修补后的焊缝质量符合相关标准和规范。

API标准主要包括了焊缝返修的范围、资格要求、程序要求、监督和质量控制等方面的规定。

焊缝返修的范围是指哪些情况下需要进行焊缝返修以及返修的方法。

API标准中对焊缝返修的范围进行了详细的规定,包括了返修的适用对象、适用环境、返修的方式和注意事项等。

只有在符合标准规定的情况下,才能进行焊缝返修工作。

焊缝返修的资格要求是指进行焊缝返修工作的人员需要具备的技术能力和专业资质。

API标准中对焊缝返修工作者的培训、资格认证、技术要求等方面进行了规定,以确保返修工作者具备足够的能力和知识来进行返修工作。

焊缝返修的监督和质量控制是指在进行焊缝返修工作时需要进行的监督和质量控制措施。

API标准中对焊缝返修工作的监督和质量控制进行了规定,包括了返修过程中的监督和检查、返修后的质量评定和验收等内容,以确保焊缝返修工作符合标准要求。

焊缝返修API标准是对焊缝返修工作进行规范和指导的重要标准,它规定了焊缝返修工作的范围、资格要求、程序要求、监督和质量控制等内容,帮助焊接工作者和监督人员开展焊缝返修工作并确保其质量和安全性。

遵循API标准进行焊缝返修工作,可以提高焊接工艺的质量和效率,减少焊接工程中的质量问题和事故发生,保障焊缝的质量和可靠性。

第二篇示例:焊缝返修是焊接过程中常见的一个环节,它主要是指对焊缝进行重新处理或修复的一种操作。

在焊接过程中,由于各种不可避免的原因,焊缝可能会出现一些缺陷或不合格的情况,这时就需要进行焊缝返修来修复这些问题,确保焊接部件的质量和可靠性。

滚筒开裂返修方案_20170810

滚筒开裂返修方案

1.开裂的修复

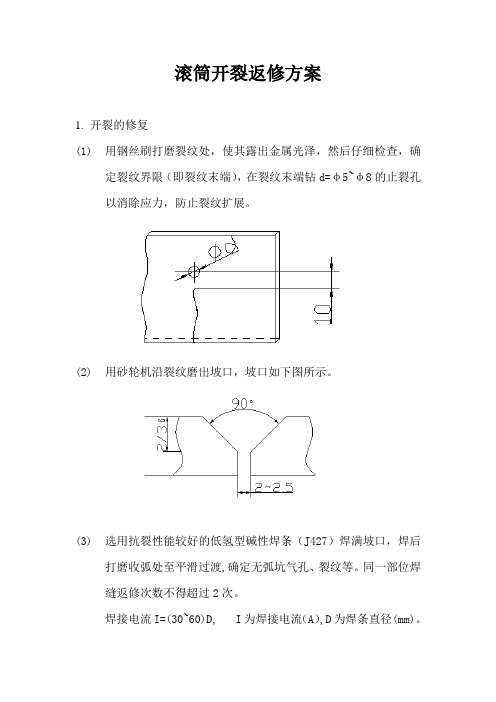

(1)用钢丝刷打磨裂纹处,使其露出金属光泽,然后仔细检查,确

定裂纹界限(即裂纹末端),在裂纹末端钻d=φ5~φ8的止裂孔

以消除应力,防止裂纹扩展。

(2)用砂轮机沿裂纹磨出坡口,坡口如下图所示。

(3)选用抗裂性能较好的低氢型碱性焊条(J427)焊满坡口,焊后

打磨收弧处至平滑过渡,确定无弧坑气孔、裂纹等。

同一部位焊

缝返修次数不得超过2次。

焊接电流I=(30~60)D, I为焊接电流(A),D为焊条直径(mm)。

2.焊接加强板

磨平焊缝,采用同样弧度的加强板加焊于裂缝处, 加强板必须覆盖裂纹区域, 加强板的材质为Q345B, 板厚与原母材相同。

焊接加强板时,先将加强板放在裂纹对称的位置上,点焊3~4处,然后将两侧焊牢。

厚板焊缝返修方案

一、常见缺陷原因分析 (1)二、返修及修补程序 (3)三、焊缝返修方法 (3)四、焊缝质量控制措施 (4)焊接是安装工程中一项比较重要的工序,焊接接头的存在会直接危及整个结构的质量及安全运行。

因此,将焊接接头缺陷尽量控制在规范允许范围内是每个焊接操作人员及工程管理人员应尽的责任。

一、常见缺陷原因分析常见的焊接接头缺陷主要有咬边、焊瘤、凹坑、夹渣、根部未焊透、未熔合和裂纹及裂缝等。

1、外观缺陷(1)咬边咬边是指沿着焊趾,在母材部分形成的凹陷或沟槽,它是由于电弧将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充所留下的缺口。

咬边最大的危害是损伤了母材,使母材有效截面减小,也会引起应力集中。

产生咬边的主要原因是电弧热量太高,即电流太大,运条速度太小所造成的。

焊条与工件间角度不正确,摆动不合理,电弧过长,焊接次序不合理等都会造成咬边。

(2)焊瘤焊缝中的液态金属流到加热不足未熔化的母材上或从焊缝根部溢出,冷却后形成的未与母材熔合的金属瘤即为焊瘤。

焊瘤主要是由于焊接电流过大或焊接速度过慢引起的,它的危害是焊瘤处易应力集中且影响整个焊缝的外观质量。

(3)凹坑凹坑指焊缝表面或背面局部的低于母材的部分。

凹坑多是由于收弧时焊条(焊丝)未作短时间停留造成的(此时的凹坑称为弧坑)仰立、横焊时,常在焊缝背面根部产生内凹。

凹坑减小了焊缝的有效截面积,弧坑常带有弧坑裂纹和弧坑缩孔。

(4)未焊满未焊满是指焊缝表面上连续的或断续的沟槽。

填充金属不足是产生未焊满的根本原因。

焊条过细,运条不当等会导致未焊满。

(5)其他表面缺陷:①成形不良指焊缝的外观几何尺寸不符合要求。

有焊缝超高,表面不光滑,以及焊缝过宽,焊缝向母材过渡不圆滑等。

②错边指两个工件在厚度方向上错开一定位置,它既可视作焊缝表面缺陷,又可视作装配成形缺陷。

③塌陷单面焊时由于输入热量过大,熔化金属过多而使液态金属向焊缝背面塌落,成形后焊缝背面突起,正面下塌。

④表面气孔及弧坑缩孔。

[建筑]钢管焊缝返修方案

![[建筑]钢管焊缝返修方案](https://img.taocdn.com/s3/m/bec293733b3567ec102d8ab2.png)

针对焊口不合格的返修方案一、质量缺陷情况供水管网工程施工在直埋钢管施工时,对现场的焊缝质量按照设计文件要求,100%超声波进行检测,在近期的焊缝质量检测中,出现了以下不合格焊缝,1、焊缝A1+81,三次返修不合格,进入第四次返修;2、焊缝:A1+8,两次返修不合格进入第三次返修;3、焊缝:A1+86两次返修不合格,进入第三次返修;4、焊缝:A1+87,两次返修不合格,进入第三次返修。

二、针对焊缝质量的信息反馈在超声波探伤时,探测人员一定和项目部的技术人员和电焊班组长沟通好,近期出现的多次不合格的焊口,由于探测单位对缺陷位置标示不明,施焊人员所返修部位不是缺陷所在,从而多次返修。

而对于出现不合格的焊缝,不管是初次检测,还是第几次返修,返修后的结果首先经过项目部技术人员的外观质量评定后,通知监理部的专业监理工程师验收,进过双方的初步验收后,通知指挥部领导和检测单位到场对评定的焊缝进行检测。

三、缺陷产生原因分析影响焊缝质量的好坏,焊接工艺、焊接材料选用、烘烤,焊接设备,焊工操作技能,施焊环境及操作者责任心都会影响焊接缺陷。

再次是由于近期阴雨天气繁多,空气潮湿,电焊条的药皮受水汽潮湿;现场土质不良,塌方、流泥严重,开挖的工作坑环境不好,等原因影响,致使近期的焊缝质量屡出不合格现象。

因此,技术员应根据探测单位提供的信息缺陷种类、形态及分布等情况和原焊接工艺及施焊记录,有针对性地对缺陷产生原因进行分析,及时制定出合理的返修方案。

若属工艺原因,在返修中应注意适当调整规范参数或工艺措施;若属操作原因,则应在返修中提醒焊工纠正。

对于已在返修处发现的缺陷,若是前次返修时未挖除造成的,在返修工艺中应注意侧重对挖除过程中的指导;若在返修中新产生的,则应侧重指导补焊过程;若属操作不当造成的, 还应视缺陷严重情况决定是否换人返修。

若属于工作环境不好,下雨或工作坑开挖不出来,应该加强沟槽开挖的技术措施改进,阴雨天气不要进行电焊操纵。

一二级焊缝施工方案

一、二级焊缝焊接工艺作业设计一、工程概况1.1、钢结构工程材料采用Q345B钢,板厚为:6.8.12.16.25、36、45、50、55mm规格。

1.2、钢结构简图见设计图。

1.3、焊接坡口图也见设计图。

1.4、使用规范标准二、焊接准备、焊接方法2.1在保证焊缝质量的前提下,为提高焊接效率,高炉的环缝和立缝采用二氧化碳气体保护焊,拼装定位电焊用手工电弧焊。

、焊接材料2.2,焊丝:或E5016E5015;焊条:(实芯焊丝)ΦH08MnSiA2—1.2mm 焊材必须有出厂质量证明书。

2.3、焊接设备ZXG7~10气保焊机台,型号:CO-NBC500;直流焊接,型号:2 630-(兼碳弧气刨用)。

焊机必须安放在通风干燥的地方,有防雨、雪、盗措施,网路电压为380±10%V,网路电压波动较大时,需加装稳压变压器。

三、正式焊接3.1、焊前预热:当气温低于5℃时,焊前要进行预热,预热温度为100℃。

预热温度的加热范围以焊缝对口中心线为基准,两侧不应小于焊件厚度的3倍。

3.2、环缝采用分段退焊,层层打渣,每层焊缝接头不允许在同一处,每道焊缝中的焊瘤、飞溅、气孔等要清除干净。

3.3、内侧焊完后,由专人气刨清根,打磨验收合格后,焊外侧焊缝,焊工自检、专检直到合格。

后一层焊道压前一层焊道30-50mm,表面采用叠焊法。

焊接工艺参数碳弧气刨常用工艺参数、定位点焊,必须由持焊工合格证的工人施焊,点焊材料应在施3.4.焊用的材料相同。

点焊高度不宜超过设计焊缝厚度的2/3,点焊长度宜大于40mm,间距宜为500~600mm,并应填满弧坑。

四、一般要求4.1、焊条、焊丝均应储存在干燥,通风良好的地方,并设专人保管。

焊条、焊剂在使用时,必须按产品说明书的要求进行烘干,焊条烘干次数不宜超过两次。

电焊条烘烤温度和时间控制4.2、不应在焊缝以外的母材上打火引弧。

4.3、施焊前,焊工应检查焊件部位的组装和表面清理的质量,符合要求,方能施焊,焊接连接组装允许偏差:、对接接头焊缝,其两端应设置引弧板和引出板。

焊接修复技术

焊接基本知识

二、电焊的极性接法 1.交流电源体积小 直流电源因有整流器, 交流电源体积小, 1.交流电源体积小,直流电源因有整流器, 体积较大. 体积较大. 2.酸性焊条因其工艺性好 酸性焊条因其工艺性好, 2.酸性焊条因其工艺性好,可用直流或交 流焊接,对极性无要求. 流焊接,对极性无要求. 3.碱性低氢型焊条 用直流焊接时, 碱性低氢型焊条, 3.碱性低氢型焊条,用直流焊接时,反接 比正接电弧稳定,飞溅量少. 比正接电弧稳定,飞溅量少. 4.在焊接薄而小的零件 在焊接薄而小的零件, 4.在焊接薄而小的零件,重要的结构件或 堆焊合金零件时,宜用直流反接— 堆焊合金零件时,宜用直流反接—工件接 负极,焊条接正极. 负极,焊条接正极.

连接金属聚合材料陶瓷复合材料和工程树料的焊接方渎已经多达100多种这些种奥繁多的焊接技术为被焊构件的设计提供了很大的柔性焊接和连接技术普遍应用于工业及圓防制造且在制造过程中产生极高的附加值

邢台职业技术学院机电系: 邢台职业技术学院机电系:王文明

第一节 焊接修复技术

导:焊接工业担负着应用最为广泛的材

很明显,焊接是美国制造业的命脉,而 很明显,焊接是美国制造业的命脉, 且是美国未来竞争力的关键所在。 且是美国未来竞争力的关键所在。

第一节 焊接修复技术

导:焊接的适用范围和影响

焊接可追朔至早期的金属加工年代。 焊接可追朔至早期的金属加工年代。与其他连接方 铆接和螺栓连接)相比, 法(如:铆接和螺栓连接)相比,焊接结构具有强度 重量轻、成本低廉的优势。连接金属、 高、重量轻、成本低廉的优势。连接金属、聚合材 陶瓷、 料、陶瓷、复合材料和工程材料的焊接方法已经多达 100多种 100多种,这些种类繁多的焊接技术为被焊构件的设计 多种, 提供了很大的柔性。 提供了很大的柔性。 焊接和连接技术普遍应用于工业及国防制造业, 焊接和连接技术普遍应用于工业及国防制造业,而 且在制造过程中产生极高的附加值。 且在制造过程中产生极高的附加值。最典型的就是在组 的最终阶段,此外,零部件焊接这种近似于“ 装的最终阶段,此外,零部件焊接这种近似于“近净成 型加工”方式的出现, 型加工”方式的出现,由于可以提高下道工序的生产效 也增加了组装工艺的重要性。 率,也增加了组装工艺的重要性。由于焊接和连接技术 经常被由于修复非焊接结构件及部件, 经常被由于修复非焊接结构件及部件,所以在制造产品 延长方面, 的修复和寿命延长方面,焊接和连接技术的作用更为重 要。

65第五节焊补修理

第五节焊补修理焊补工艺包括焊接和堆焊两种工艺,是船机零件的修理方法之一。

焊补工艺能有效地修理裂纹和断裂的零件,修复严重磨损、腐蚀和烧蚀的零件。

可采用手工电弧焊或气焊实施焊接或堆焊。

焊补工分艺的特点:成本低、工时少、效率高,堆焊层与零件基体结合强度高。

但焊补时零件温度高,易产生变形和裂纹。

因此,为了保证修理质量,对焊补工艺要求严格,要求焊前预热,焊后退火。

一、焊接焊接是通过加热或加压,或同时加热加压的方法,使两个金属件连接达到原子间的冶金结合,形成永久性连接的一种工艺。

焊接方法依施加能量不同分为熔焊和压焊两大类:熔焊是用加热使金属熔化的方法进行焊接。

随加热的热源不同有:气焊、电弧焊、电渣焊、铝热焊、等离子弧焊、电子束焊、激光焊等。

压焊是用加压或同时加热和加压的方法进行焊接,依加压形式的不同有:接触焊、摩擦焊、超声波焊、爆炸焊等。

修船厂通常多选用气焊和电弧焊修理损坏的零件,例如应急焊接断裂的曲轴和曲轴裂纹、焊接修理螺旋桨桨叶裂纹等。

二、堆焊堆焊是用熔化焊条的方法在零件磨损或腐蚀的表面上熔敷一层或多层金属的操作。

堆焊一般采用熔焊。

堆焊工艺适用于修补零件大面积磨损,腐蚀破坏,或补偿较大的尺寸偏差以恢复零件原有尺寸。

为了保证堆焊修理的质量应注意以下几点:(1)堆焊前,零件待修表面应清除油污、锈痕,露出金属光泽。

(2)预热,依零件材料和焊条确定预热温度。

(3)依零件材料和对表面性能的要求选择焊条。

(4)堆焊时,采用分段多层堆焊法或逐步退焊法。

分段多层堆焊法是把长焊层分成若干短焊层,然后分段一层层堆焊;逐步退焊法是把长焊道分成若干段短焊道,每段由后向前焊。

以上两种方法在堆焊时零件受热均匀,可大大降低热应力和热变形。

多道焊堆焊时,各焊通应有一定的重叠;多层焊堆焊时,焊层之间依焊道方向成900重叠。

(5)零件堆焊后进行消除应力的低温退火和机械加工。

三、铸铁零件的焊补铸铁零件的焊补修理向来是人们畏惧的难题,这主要是由于铸铁零件焊补后容易产生裂纹,难于保证质量。

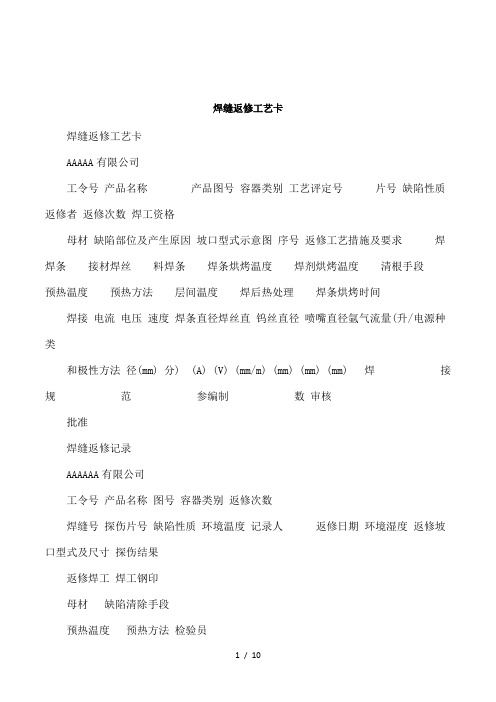

焊缝返修工艺卡1

焊后热处理温度(?)

保温时间(h)

层焊材规格烘干温度烘烤时速度氩气流量(升电源种类和极道数焊接方法焊材牌号生产厂家箱批号电流(A)电压(V)数(?)间(h) /分)性(mm) (mm/min)

返修

焊接

工艺参

数

我很喜欢林夕的作品,所以比较集中找了他的。希望你会喜欢。

1.但凡未得到,但凡是过去,总是最登对。《似是故人来》

23.夜晚会面白天道别,才没有弱点。《侧面》

——真正爱一个人,千万别只看他侧面。更不能不看他的缺点,否则这将成为感情最大的弱点。

24.你爱我爱不起,我怪你怪不起。《你爱我爱不起》

——感情有时候也要讲究门当户对,这是知心灵和心志上的门当户对,要知道,陈家洛是配不起霍青桐的。

25.我不完美,但你未见得很爱美。我想完美,难怪被你太早放弃。《你爱我爱不起》

40.不信眼泪,能令失乐的你爱下去。难收的覆水,将感情慢慢荡开去。如果你太累,及时地道别没有罪。牵手来,空手去就去。《玻璃之情》

——如果你真爱他,他想走的时候,就让他走,即使,可悲„„

41.如果我换过别的衣裳,你对我会不会一样;如果你换过别的脸庞,我对你有没有新的欲望;如果我换过别的衣裳,你对我就不会遗忘;如果你躺在她的身旁,你对我会不会说个谎,—《懒洋洋》歌手:齐豫专辑:骆驼.飞鸟.鱼

——爱过经年,懒洋洋,还有没有机会,重燃激情的希望。

42.十年之后,我们是朋友,还可以问候;只是那种温柔,再也找不到拥抱的理由。—《十年》歌手:陈奕迅专辑:黑.白.灰——情人变成朋友的滋味,不试试,别人说也不对味。

43.如是我闻,仰慕比暗恋还苦„„难道爱比恨更难宽恕。—《宽恕》电视剧《天龙八部》

——爱的箴言,比偈还难解。

——人生要有原则和底线,不能为了他牺牲你的一切,子君离开涓生并不一定就要自杀,她还可以过好她的下半生,只要她不再对别人倚赖。

铝合金补焊技术

铝合金补焊技术铝合金是一种常见的金属材料,具有轻质、高强度和耐腐蚀等优点,广泛应用于航空航天、汽车制造、建筑等领域。

然而,在使用过程中,铝合金可能会出现各种损坏和破裂情况,需要进行补焊修复。

本文将介绍铝合金补焊技术的基本原理、操作步骤和注意事项。

1. 基本原理铝合金补焊技术是利用焊接方法将损坏的铝合金部件连接起来,使其恢复原有的形状和功能。

焊接过程中,通过加热铝合金至熔点,使其熔化并与填充金属相融合,形成坚固的焊缝。

常用的铝合金补焊方法有手工电弧焊、氩弧焊和激光焊等。

2. 操作步骤(1)准备工作:对需要补焊的铝合金部件进行清洁,去除表面的污垢和氧化物,以保证焊接质量。

同时,准备好所需的焊接设备、填充金属和辅助工具。

(2)焊接准备:根据实际情况选择合适的焊接方法和参数,如电流、电压、焊接速度等。

根据需要,可以进行预热处理以提高焊接效果。

(3)焊接操作:将焊枪或焊笔对准需要补焊的位置,进行焊接操作。

焊接时要控制好焊接速度和焊接角度,以保证焊缝的质量和外观。

(4)焊后处理:焊接完成后,对焊缝进行处理,如修整、打磨和喷涂等,使其与周围金属表面一致。

同时,对焊接区域进行冷却处理,以避免产生裂纹和变形。

3. 注意事项(1)选择合适的焊接方法和填充金属,根据铝合金的成分和性质进行匹配,以保证焊缝的强度和耐腐蚀性。

(2)控制好焊接参数,如电流、电压和焊接速度等,避免过热或过冷引起焊缝质量不佳。

(3)注意焊接过程中的安全事项,如佩戴防护眼镜、手套和焊接面罩,以防止受伤或吸入有害物质。

(4)对于较大的铝合金部件,可以采用分段焊接的方式,先焊接一部分,再焊接另一部分,以减小焊接应力和变形。

(5)根据实际情况选择合适的焊接位置,避免焊接位置过于局部,影响整体结构的稳定性。

4. 补焊效果与质量评定补焊后的铝合金部件应具有良好的焊缝质量和机械性能。

常见的评定指标包括焊缝的强度、密实性和外观质量。

焊缝的强度应满足设计要求,焊缝与基材之间应无明显裂纹和气孔。

电渣压力焊不合格处理方案

电渣压力焊不合格处理方案一、不合格焊接的定义和原因电渣压力焊是利用电弧熔化电极和工件,同时利用一定的压力使熔化金属得到连续的电压焊接方式。

电渣压力焊的不合格焊接是指在焊接过程中出现了不符合规定要求的成焊接缺陷或性能。

导致不合格焊接的原因主要有以下几个方面:1.工艺参数设置不合理:工艺参数的设置对焊接质量有着重要的影响,例如电流大小、电压、压力等参数的选取不合理,会导致焊接过程中出现温度过高、焊接熔粒过大等问题。

2.焊接材料质量问题:焊接材料的质量问题也是导致不合格焊接的一个重要原因。

例如焊丝的含杂质过多、氧化层严重等问题都会影响焊缝的质量。

3.设备故障:设备的故障也是导致不合格焊接的原因之一。

例如焊机电流不稳定、压力缸压力不足等设备故障都会造成焊接缺陷。

4.操作不规范:操作人员的经验和操作规范也是影响焊接质量的重要因素。

例如焊接速度过快、焊接线路不稳定等操作不规范都会导致不合格焊接的产生。

二、不合格焊接的分类根据不合格焊接的性质和特点,我们可以将电渣压力焊的不合格焊接分为以下几类:1.焊缝缺陷:包括焊缝错位、焊缝不平整、焊缝气孔、焊缝裂纹等。

2.焊接渣和夹渣:焊接过程中产生的渣、夹渣等杂质附着在焊缝表面或内部,影响了焊接质量。

3.焊缝金属组织不均匀:焊接过程中金属组织出现不均匀,例如未溶解的相等。

4.焊缝过硬:焊接过程中产生的焊缝硬度过高,对工件使用性能造成不利影响。

三、不合格焊接的处理方案针对不同类型的不合格焊接,我们可以采取以下处理方案,以确保焊接质量合格:1.焊缝缺陷的处理方案:(1)焊缝错位:对于焊缝错位的情况,应根据实际情况采取修复措施,例如利用磨削或切割等方式修整焊缝。

(2)焊缝不平整:对于焊缝不平整的情况,可以采取打磨或修整的方式使焊缝表面平整。

(3)焊缝气孔:对于焊缝气孔的情况,可以采用焊后修补的方式,例如利用填补焊道等方法对焊缝气孔进行修复。

(4)焊缝裂纹:对于焊缝裂纹的情况,需要先确定裂纹的原因,例如是否是由于焊接参数不当或应力过大导致。

焊缝返修的要求是什么为什么焊缝不能多次返修

焊补的要求是什么?为什么不能多次修复焊缝

焊接修复时,其返修要求如下:

(1)焊缝的返修应由合格的焊工担任。

修复工艺措施应得到焊接技术负责人的同意。

压力容器上同一部位的返修次数不应超过2次。

对经过2次返修仍不合格的焊缝,如再进行返修,应经制造单位技术负责人批准。

返修的次数、部位和无损探伤结果等,应记入压力容器质量证明书中。

锅炉同一位置上的返修不得超过3次。

(2)需要焊后热处理的锅炉、压力容器,应在热处理前返修;如在热处理后返修,返修后应再做热处理。

(3)具有耐晶间腐蚀要求的奥氏体不锈钢压力容器,返修部位仍需保证原有要求。

(4)压力试验后,一般不应进行焊缝返修。

确需返修的,修复后的零件必须按原要求进行无损检测。

由于焊缝或接管泄漏而进行的返修,或返修深度大于1/2壁厚的压力容器,还应重新作压力试验。

焊缝多次返修,即使是无损探伤、力学性能试验和金相检验都未发现异常,但仍然对焊接接头质量有不良的影响。

首先,由于焊接次数的增加,焊缝金属中溶解的氢量将不可避免地增加到过热区,成为产生热影响区冷裂纹、延迟裂纹的隐患;其次是过热区的晶粒因多次过热而长得更大,造成组织不均匀和力学性能下降。

因此焊缝返修前应先找出产生缺陷的原因,制订可行的返修方案,才能进行返修。

焊缝裂纹处理措施

焊缝裂纹处理措施

焊缝裂纹是在焊接过程中常见的缺陷之一,如果不及时处理,会严重影响焊缝质量和使用效果。

对于焊缝裂纹的处理措施如下:

1.局部热处理:采用局部热处理方法可以使焊缝裂纹发生扩散,从而达到修复的效果。

2. 打磨与填补:对小幅度的焊缝裂纹进行打磨处理,去除松散的焊渣、氧化皮等,然后使用焊接材料进行填补等方法进行修复。

3. 重焊:对严重裂纹进行重焊,采用适当的焊接工艺和材料进行补焊处理,焊后进行检测,以保证焊缝质量。

4. 焊接预热:预热可以有效地减少焊接应力和收缩应力,降低焊接温度和温度梯度,从而有效地减少焊缝裂纹的形成。

综上所述,对于不同的焊缝裂纹,可采取不同的处理措施,以保证焊缝质量和使用效果。

甲醇合成塔环焊缝开裂原因分析及修复方案

式 中 , H] 焊材 扩散 氢 , 0 0 5mL g 为 钢材 [ 为 取 . 1 / ; 的抗拉 强度 , 6 0M a h为 钢板 厚 度 , 8m 取 6 P ; 5 m。此

预 热温度 为估 算值 , 体 的 预热 温 度应 以制 造单 位 具 的焊接 工艺评 定 为准 。具 体 预热 措 施 为 : 管 程通 在 人 10o N 以减少 设备 内外 壁 的温 差 , 复 环焊 0 C的 修 缝 的两 侧各 增 设 1圈加 热 带 加 热 至 需 要 的 预 热 温 度, 设备 外 搭 脚 手 架 并 用 薄 钢 板 将 设 备 包 裹 严 实 ,

第 3期

石建玲 等 甲醇合成塔环焊缝开裂原因分析及修复方案

・ 9・ 2

10 M 0 % T或者 P T复 检 。检 测 合格 后 , 可进 行 消 方

除应 力热处 理 。

45 热处 理 .

5 结 语

甲醇合成 塔是 甲醇 装 置 中 的核 心设 备 , 3类 为 压 力容 器 , 仅 造 价 昂 贵 , 出现 事 故 危 害 性 也 很 不 若

者 再热 裂纹 。

一 一

( ) 缝 上 裂 纹 较 宽 a焊 ( ) 材 上裂 纹 较 细 b母

图 3 焊 缝 裂 纹

43 补焊 .

补焊 时 , 应对 称施 焊 以减 少 焊 接 变 形及 焊接 残

余应 力 。焊 接 时严格 按 照焊 接 工 艺评 定 施 焊 , 注意

焊条 烘烤 时 间 和温 度 以及 焊 接 时 的层 间 温 度 。一

位 。特别 是 对 于采 用 了 1Mn io b 3 NM N R材质 的合 成 塔, 更应该 加 强焊 接及 热 处理 等 质 量 。无 论是 制 造 还 是检修 时 , 均应注 意 以下几 点 。 () 1 由于 1Mn io b 3 NM N R容易产 生冷 裂 纹 , 焊接 难 度较大 , 制造 过 程 中应 充 分 做 好 预 热 工 作 , 在 严

4.13焊接修复

IIW Authorised Training Body

• 如果缺陷较大,可按照缺陷形状制备镶块。镶块 一般是厚度为2-3mm的低碳钢板。为减少焊接应 力,可将镶块制成弧形或在板上开一个缺口。

IIW Authorised Training Body

• 焊补缺陷体积大、焊接层数多和受力较大,且要 求强度高的铸铁工作时,为加强焊缝和母材的结 合、防止焊缝剥离,可采用裁丝法和垫板焊接。

3)返修次数的规定 关于返修次数的限制,各标准和规范因产品条件 差异而有不同的规定,但大部分规定对焊接接头 的返修在一位置上不应超过2次。如果超过2次, 在进行第3次返修时,返修方案制定必须经相关人 员讨论后,由企业技术负责人签字后方可实施, 须要指出的是,经多次返修后虽然检验合格,但 对焊接部位由于热输入次数的增多将造成组织不 均匀和复杂的应力状态,这对产品的安全使用的 可靠性都是不利的。

每段焊道的位置应分散分布,其分段情况如下图。

多层焊焊接顺序如下图。

每性变形松弛焊接应力。

修补焊

IIW Authorised Training Body

当部件在工作应力和使用应力下产生缺陷时, 则要求进行修补焊。 修补焊的前提条件是: 1)材料可焊性好 2)结构可以进行修补焊 在进行修补焊之前应了解以下情况: ——材料的实际状态 ——缺陷的产生原因 ——相应的焊接工艺方法的选择 ——相应的焊接材料及辅助材料的选择 ——焊接修补计划的制订

IIW Authorised Training Body

⑤ 焊 完 后 , 迅 速 装 入 加 热 器, 快 速 加 温 至300 ~ 350℃进行后热去氢处理。0.5h以后,以小于或等 于100℃/h的速度升温到580-600℃保温,3.5h进行 消除应力退火,然后以≤120℃/h的速度300℃以 下,再自然冷却到室温后拆除加热器。

阀体焊接修复技术方案

1.项目背景电厂锅炉炉右侧再热热段管道堵阀阀体存在裂纹缺陷等, 这些缺陷的存在对机组安全运营带来极大威胁, 及时必要的修复这些缺陷, 对保障机组安全经济运营具有重要意义。

特制定本技术方案。

2.标准依据DL438-2023《火力发电厂金属技术监督规程》DL/T869-2023《火力发电厂焊接技术规程》DL/T819-2023《火力发电厂焊接热解决技术规程》电源质[2023]100号《T91/P91钢焊接工艺导则》DL/T753-2023《汽轮机铸钢件补焊技术条件》DL/T679-1999《焊工技术考核规程》DL/T820-2023《管道焊接接头超声波检查技术规程》JB/T4730.3-2023 《压力容器无损检测》其他相关标准3.1主蒸汽管道堵阀阀体挖补修复对1号机组炉顶93m平台的炉右侧主蒸汽管道堵阀阀体中存在的裂纹、沙眼等缺陷进行挖补焊接修复。

图3-14 炉右侧堵阀阀体缺陷位置图3-15 堵阀炉前侧肩部裂纹, 长度28mm图3-16 堵阀炉后侧肩部裂纹2处, 长度分别为20mm、10mm图3-17 堵阀阀体铸造夹砂缺陷3.4 再热热段管道堵阀阀体挖补修复对1号机组炉顶93m平台的炉右侧再热热段管道堵阀阀体中存在的裂纹缺陷进行挖补焊接修复。

6 主蒸汽管道、再热热段管道堵阀挖补修复技术方案根据电厂2023年3月14日组织的会议讨论结果, 拟定对存在缺陷的主汽管道、再热热段管道堵阀阀体进行异质冷焊修复。

6.1技术方案难点(1)堵阀阀体为WC9铸钢件, 合金含量高, S、P等杂质含量较高, 可焊性较差, 易产生裂纹, 焊接难度较大;(2)由于堵阀阀体裂纹缺陷位置为阀体曲率交变位置, 壁厚不均匀, 在制造过程中, 容易存在组织和性能不均匀, 导致应力易在该部位集中, 成为阀体的薄弱部位, 堵阀阀体经修复投运后, 不排除出现再次开裂的也许性。

6.2技术措施6.2.1 缺陷、损伤的清除(1)一方面采用机械方法(角磨机打磨等方法)清除机械损伤部位金属及裂纹, 边打磨边观测, 采用渗透探伤检查裂纹, 直至裂纹所有消除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ZPMC

约旦RTG开裂修复方案Repair proposal of Jordan’s RTG crack

支腿与鞍梁的联系焊缝返修

The connective fillet weld repair of the leg and saddle beam 一、先将小车开到龙门架靠动力房一侧,远离待维修的支腿。

First drive the trolley to the power room side of the gantry, keep it away from the leg to be repaired.

二、对支腿与鞍梁的四周联系焊缝进行MT+UT检验,确定裂纹范围以及深度。

Second, have a MT+UT inspection of the leg and saddle beam’s roundabout connective fillet weld in order to determine the scope and depth of the crack.

三、对焊缝处进行返修:repair the connective welding

1、对于有裂纹的焊缝,在发现裂纹处打应力孔后,采用碳棒将焊缝从箱体

外侧碳刨开,并进行打磨清理,做MT检验合格后再进行修补施焊。

焊接时先焊箱体内侧焊缝,内侧焊缝焊完后,从外侧碳刨清根,再焊接外侧角焊缝,焊接完成后进行焊缝表面打磨,做UT+MT检验。

具体操作过程参考附图1。

注:在油箱鞍梁面板修复时,注意将油箱油放空,清洗,通风一段时间后再施焊。

Make the stress release hole where we found the crack.We should use the carbon rods to dig out the fillet weld of the external cabinet and grind it to be clean. We will weld after the MT inspection has passed. To begin with, we should weld the internal part of the cabinet and then root back gouge outside. Second, we should fillet weld from outside. Finally, we grind the surface and have UT+MT inspection. See the figure 1 for the operational process.

Note: Pay attention to empty and clear the oil tank when repairing the plate of the oil tank’s saddle beam. Welding it again after ventilating for a while.

四、返修采用手工焊,用J507焊条。

Adopt manual welding to repair and use J507 welding rod.

五、每根支腿及鞍梁必须是逐条焊缝进行返修,一条焊缝返修合格,再

按上述步骤返修下一条,不允许同时返修多条焊缝。

Repair each leg and saddle beam one by one. If one is qualified,

follow the step to repair the next one. You must not repair several

fillet weld at the same time.

六、焊缝返修检验合格后,按照涂装要求进行油漆。

Follow the painting requirements to paint after the repair

inspection is passed.

七、返修之前需对箱体内外的电缆和电气元件进行保护,返修过程中做

好箱体通风工作。

Protect the cables and electrical components in and out of the

cabinet before the repair. Ventilate the cabinet during the

repair.

八、所有支腿及鞍梁面板开裂焊缝均需按步骤1至7进行补焊,见附图2。

面板修复完成后对角撑端部进行两度补焊。

参考附图3所示。

See the figure 2.After that , we should weld the diagonal brace

ends twice. See the figure 3.

九、补焊完成后按附图4所示要求及尺寸对焊缝及焊趾进行打磨。

According to the figure 4’s requirements and size to complete

the weld and grind the fillet weld and weld toes. Attachment 1

Attachment 2

Attachment 3

Attachment 4。