风险评估分析表

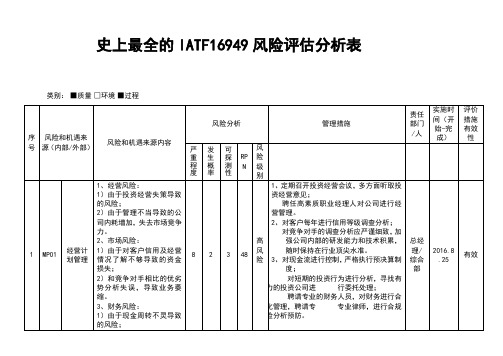

2019年IATF16949风险评估分析表

类别:■质量□环境■过程

序号

风险和机遇来源(内部/外部)

风险和机遇来源内容

风险分析

管理措施

责任部门/人

实施时间(开始-完成)

评价措施有效性

严重程度

发生概率

可探测性

RPN

风险级别

1

MP01

经营计划管理

1、经营风险:

1)由于投资经营失策导致的风险;

2)由于管理不当导致的公司内耗增加,失去市场竞争力。

相关文件:《生产计划控制程序》

生技部

2016.8.25

有效

14

COP04

制造过程

1.生产不能准时完成计划

2.不良率过高。

3.效率太低。

4.产品标识不清、混料。

7

2

3

28

高风险

1.生产计划管制。

2.过程能力提前策划

3..不良率前期策划

4.标识管理要求

相关文件:1.《生产控制程序》2.《产品标识和可追溯性控制程序》3.《产品搬运包装防护与交付控制程序》

3.策划各过程的控制要求必须依照PDCA过程发放展开。

总经理各部门

2016.8.25

有效

10

MP10

信息交流

1.交流的对象不明确;

2.交流的方法不当;

3.交流未能保证最终结。

3

2

2

12

一般风险

1.建立有效的信息交流机制,以确保交流能够顺畅。

2.配置适宜的信息交流设施,例如:网络、电话、传真等。

3.必要的信息在交流过程中做好记录并跟进交流结果。

2、市场风险:

1)由于对客户信用及经营情况了解不够导致的资金损失;

IATF16949:2016风险评估分析表

类别:■质量□环境■过程序风险和机遇来源(内部/风险和机遇来源内容号外部)风险和机遇评估分析表风险分析管理措施严重发生可探风险RPN程度概率测性级别实施时间责任部评价措施(开始 -完门/人有效性成)1、经营风险:1)由于投资经营失策导致的风险;2)由于管理不当导致的公司内耗增加,失去市场竞争力。

2、市场风险:1、定期召开投资经营会议,多方面听取投资经营意见;聘任高素质职业经理人对公司进行经营管理。

2、对客户每年进行信用等级调查分析;对竞争对手的调查分析应严谨细致,加强公司内部的研发能力和技术积累,随时保持在行业顶尖水准。

高1经营计划MP01管理内部审核2MP021)由于对客户信用及经营情况了解不够导致的资金损失;2)和竞争对手相比的优劣势分析失误,导致业务萎缩。

3、财务风险:1)由于现金周转不灵导致的风险;2)由于投资不当导致的资金风险;3)由于管理导致的财务合规风险;1.审核人员业务技能不熟悉,导致审核浮于表面。

2.审核发现的不符合项目未能及时改善和更近,导致问题长期存在。

8235233、对现金流进行控制,严格执行预决算制度;风48对短期的投资行为进行分析,寻找有实力的投资公司险进行委托处理;聘请专业的财务人员,对财务进行合规化管理,聘请专专业律师,进行合规风险分析预防。

1.对内审员实施培训,经考核合格后获取内审证书。

2.对内审开出的不符合项目,责任部门必须落实改善高对策,审核员持续跟进,直至不符合项目关闭。

30风相关文件: 1.《内部审核控制程序》 2.《不合险格及纠正措施控制程序》总经理/2016.8.25有效综合部各部门2016.8.25有效持续改进3MP03过程1.不合格识别不充分。

2.改善意识不到位。

3.人员不具备改善的能力。

高1. 明确不合格的范围。

风2. .意识培训。

52220险3. 明确改善的流程和方法,并在组织内实施培训相关文件:《不合格及纠正措施控制程序》各部门2016.8.25有效序风险和机遇来源(内部/风险和机遇来源内容号外部)严重发生可探风险RPN程度概率测性级别门/人有效性成)组织环境MP044及相关方管理过程应对风险MP055和机遇过程6MP06领导作用7MP07管理评审数据分析8MP08MP09质量管理9体系策划1.组织环境识别不齐全。

风险评价分析表

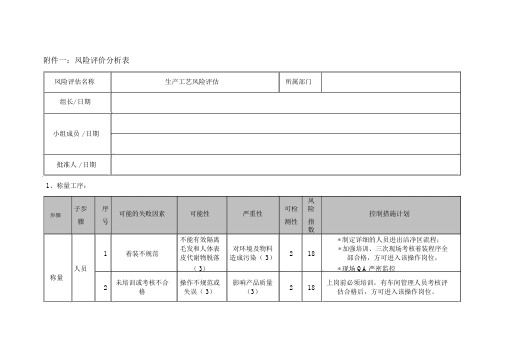

附件一:风险评价分析表风险评估名称生产工艺风险评估所属部门组长/ 日期小组成员 / 日期批准人 / 日期1、称量工序:风子步序可能的失败因素可能性严重性可检险控制措施计划步骤号测性指骤数不能有效隔离* 制定详细的人员进出洁净区流程;1着装不规范毛发和人体表对环境及物料218* 加强培训、三次现场考核着装程序全皮代谢物脱落造成污染( 3)部合格,方可进入该操作岗位,人员( 3)* 现场 QA严密监控称量未培训或考核不合操作不规范或影响产品质量上岗前必须培训,有车间管理人员考核评2218格失误( 3)(3)估合格后,方可进入该操作岗位。

步骤子步序可能的失败因素骤号台秤量程、精度不3能满足称重物品的要求台秤无自动打印功4能可能性严重性无法准确称量投料不准确物料( 4)(5)记录填写时会记录不准确出现笔误( 3)(4)风可检险控制措施计划测性指数360购买量程和精度符合称量要求的台秤224购买带自动打印的台秤工具工具称量5台秤未经校验6不在校验有效期内称量前未用标准砝7码进行校准8捕尘器未开启9称量工具未清洗消容器具未按品种使10用未按批生产指令规11定量进行称量复核物料品名、规格、批号、检验单号与12生产指令规定不一致称量数值不准量值传递不准确( 3)确( 4)称量数值不准量值传递不准确( 3)确( 4)不能及时捕捉影响操作间环物料粉尘( 2)境( 3)可能污染称量造成物料报废物料( 3)(4)物料称量出现造成产品不合错误( 3)格( 4)所称量的物料造成产品不合与批生产指令格( 5)不符( 1)224在岗位操作规程中规定并严格执行336212捕尘器与空调系统连锁开启336使用前检查称量工具清洁状态336按标识分类使用336称量前必须核实批生产指令规定量420称量前必须双人复核物料标识风步骤子步序可能的失败因素可能性严重性可检险控制措施计划骤号测性指数操作未按规定先称辅主料的生物活造成物料报废13性会污染辅料220严格执行《称量岗位操作规程》料、后称主料称量(5)( 2)操作称量出现的错称量物料量不称量14未经双人复核误不能及时发330称量时双人复核, QA现场监督准确( 5)现( 2)15称量时未戴无菌手可能会污染到造成物料报废110称量前戴无菌手套套物料( 2)(5)16剩余物料未及时退可能会造成物造成物料报废210剩余物料及时退回暂存间回料混淆( 1)(5)称量好的较少物料可能会造成物造成产品不合17称量后无专用容器336称量后的物料专容器存放料混淆( 3)格( 4)存放记录称量记录和物料台造成记录和台不能准确反映18账填写有误称量操作过程318操作完毕及时填写记录和台账填写帐未及时准确填写( 3)(2)清场19称量结束,未及时造成操作间环影响到下批次224操作完毕及时清洁,并由 QA人员检查清场境不清洁( 4)操作( 3)风步骤子步序可能的失败因素可能性严重性可检险控制措施计划骤号测性指数2、包装工序人员12包装3设备4未培训或考核不合操作不规范或影响产品质量格失误( 2)(3)压力表未经校验无法真实反映无法按工艺要压缩空气压力求正常生产压力表校验不在有( 1)(5)效期内贴签质量不合标签粘贴位置不干胶贴标机参数格,缺乏生产不准确、标签设置不当批次的可跟踪缺失( 2)性( 4)222上岗前必须培训,有车间管理人员考核评12估合格后,方可进入该操作岗位。

风险评估分析表

严重程度发生频度风险级别1报价及项目确定 1.新产品报价和项目确立过程的市场调查判断失误2.提供成本和利润指标信息不够。

41一般风险降低风险1.市场销售负责新产品报价和项目确立过程的市场调查、内部沟通、信息提交、信息反馈、相关商务洽谈和市场风险评估等工作;2.总经理负责对可行性评审报告的审批。

市场销售《新产品导入控制程序》《销售合同评审控制程序》有效2订单管理1.客户要求识别不完整;2.未能确保能够满足客户要求就签署合同。

41一般风险降低风险1.对客户的要求实施监视和测量;2.在确定与客户签署合同前落实合同评审事宜。

市场销售《销售合同评审控制程序》有效3新产品导入1.新产品导入周期长;2.产品变更失控。

54高风险降低风险1.新产品导入测试立项时反复论证市场需求;3.新产品导入变更的策划测试工程部商务企划部《新产品导入控制程序》《变更控制程序》有效4生产计划计划制定不合理,导致无法按时完成计划任务,从面延误产品交付。

53高风险降低风险1.合理计算公司的实际产能;2.依据产品特点和本公司的实际产能合理安排生产计划;生产计划《生产计划作业指导书》有效风险评估分析表序号风险和机遇来源(内部+外部)风险和机遇内容风险分析策划的控制措施责任部门过程控制文件评价措施有效性风险对策严重程度发生频度风险级别风险评估分析表序号风险和机遇来源(内部+外部)风险和机遇内容风险分析策划的控制措施责任部门过程控制文件评价措施有效性风险对策5产品测试1.生产计划编制不合理,导致无法按时交货,延误产品交付; 2.生产不能准时完成计划;3.不良率过高;4.效率太低;5.产品标识不清、混料。

54高风险降低风险1.公司产能研究,合理安排生产计划;1.生产计划控制;2.过程能力提前策划;3.不良率前期策划,不良率指标监控,及时采用纠正预防措施;4.产品实行系统监控及Barcode标识管理要求。

生产制造中心生产计划《生产和服务提供控制指导书》《产品标识与追溯性程序》有效6产品交付1.不能按时交付;2.交付的产品不符合客户的要求;3.将不合格品当合格品发货;或将A的货发往B。

ISO9001质量风险评估分析表

总经理 各部门

《管理评审 控制程序》

有效

4.每年的管理评审务必评审上年度输出的执行情况

。

1.对出现不良类别进行分类搜集,便于分析和利 用;

《不符合、

一般

2.意识培训;

纠正和预防

5

2 风 降低风险 3.明确改善的流程和方法,并在组织内实施培训; 各部门 控制程序》 有效

险

4.由质量人员对改善对策进行追踪验证,确保有效

管理者代表 各部门

纠正和预防 控制程序》 《内部审核

有效

控制程序》

12 管理评审

1.输入项目不全; 2.输出项目未能有效落实。

13 改进

1.搜集的数据不准确或者无法利用分析; 2.改善意识不到位; 3.人员不具备改善的能力; 4.改善措施有效性不足。

14

组织环境及相关 方管理过程

1.组织环境识别不齐全; 2.相关方要求识别不完整。

要求,包括客户提出的、隐含的、以及法律法规或

《相关方影

2

一般 风险

规避风险

行业特定的要求。 2.各项要求的控制措施要经过不断的讨论、改进, 最终确定,以确保控制措施的有效性。 3.策划各过程的控制要求必须依照PDCA过程发展;

总经理 管理代表

各部门

响管理程序 》 《风险 和机遇的应 对控制程序

有效

4.针对制定的风险措施追踪结果;

《销售合同 市场销售 评审控制程

序》

有效

3 新产品导入

1.新产品导入周期长; 2.产品变更失控。

5

4

高风 险

降低风险

1.新产品导入测试立项时反复论证市场需求; 3.新产品导入变更的策划

《新产品导 测试工程部 入控制程序 商务企划部 》 《变更控

IATF16949风险评估分析表

IATF16949风险评估分析表类别:■质量□环境■过程编制: 审核: 批准:出师表两汉:诸葛亮先帝创业未半而中道崩殂,今天下三分,益州疲弊,此诚危急存亡之秋也。

然侍卫之臣不懈于内,忠志之士忘身于外者,盖追先帝之殊遇,欲报之于陛下也。

诚宜开张圣听,以光先帝遗德,恢弘志士之气,不宜妄自菲薄,引喻失义,以塞忠谏之路也。

宫中府中,俱为一体;陟罚臧否,不宜异同。

若有作奸犯科及为忠善者,宜付有司论其刑赏,以昭陛下平明之理;不宜偏私,使内外异法也。

侍中、侍郎郭攸之、费祎、董允等,此皆良实,志虑忠纯,是以先帝简拔以遗陛下:愚以为宫中之事,事无大小,悉以咨之,然后施行,必能裨补阙漏,有所广益。

将军向宠,性行淑均,晓畅军事,试用于昔日,先帝称之曰“能”,是以众议举宠为督:愚以为营中之事,悉以咨之,必能使行阵和睦,优劣得所。

亲贤臣,远小人,此先汉所以兴隆也;亲小人,远贤臣,此后汉所以倾颓也。

先帝在时,每与臣论此事,未尝不叹息痛恨于桓、灵也。

侍中、尚书、长史、参军,此悉贞良死节之臣,愿陛下亲之、信之,则汉室之隆,可计日而待也。

臣本布衣,躬耕于南阳,苟全性命于乱世,不求闻达于诸侯。

先帝不以臣卑鄙,猥自枉屈,三顾臣于草庐之中,咨臣以当世之事,由是感激,遂许先帝以驱驰。

后值倾覆,受任于败军之际,奉命于危难之间,尔来二十有一年矣。

先帝知臣谨慎,故临崩寄臣以大事也。

受命以来,夙夜忧叹,恐托付不效,以伤先帝之明;故五月渡泸,深入不毛。

今南方已定,兵甲已足,当奖率三军,北定中原,庶竭驽钝,攘除奸凶,兴复汉室,还于旧都。

此臣所以报先帝而忠陛下之职分也。

至于斟酌损益,进尽忠言,则攸之、祎、允之任也。

愿陛下托臣以讨贼兴复之效,不效,则治臣之罪,以告先帝之灵。

若无兴德之言,则责攸之、祎、允等之慢,以彰其咎;陛下亦宜自谋,以咨诹善道,察纳雅言,深追先帝遗诏。

臣不胜受恩感激。

今当远离,临表涕零,不知所言。

产品风险分析及评估表

害或抱怨等

QA 部 包装部

低风险 低风险

错 误 的 产 品 严格按照发货\装箱 货物与订单 或 数 量 会 导 流程以及物流控制程 不符或与装 致 客 户 投 诉 序 进 行 控 制 和 确 认 , 每个集装箱

箱单不符 和索赔,并引 并做好相关检查和记 发系列问题 录.

编制:

仓库部 跟单部

低风险

第 10 页

6 人员卫生、穿戴要 中

全体工人

4 人为因素引 求及监控

入异物

7 包装过程严格控制

低风 险

根据已发生或 风险预警的异 物危害如下: 1 头发 2 产品包装材 料破损碎片 3 纸片、拉伸膜 4 其它生产用 小器具 5 人为破坏带 入

危害识别

危害描述

窒息危险

功能性绳索长度 超出标准值造成 缠绕 生产期间员工出 现受伤流血资质和

险

药品 MSDS

风险 描述

备注

第3页

1 原辅料本身含 1 对金属工具等每日

有带入; 专 人 检 查 发 放 并 回

2 设备零部件 收,同时保持记录;

金 属 等 损 坏 2 灵敏度按规定校准 1 如有使用

混入;

并记录

尖锐工具

物 理 的

金属异物

3 其它金属制 3 经过培训的人员上 时 每 日 发 操作人

5. 产品储存、运输的风险评估

危害识别 危害描述

控制手段

控制频次 责任者

不 良 的 储 存 1 相应仓库储存温度保持在要 作 业 发 生 船务部

储 存 运 输 及装载、运输 求温度范围内

时

货运公司

的温度

温 度 导 致 产 2 有资质且信誉良好的货运公

品霉变。

司

罐装作业安全风险评估分析(JHA)记录表

严格制度管理

1

2

2

可忽略

执行制度、认真检查

1

3、电动车刹车失灵,设备和人身损害

人身伤害和设备损坏

严格操作规程

2

3

6

可接受

执行操作规程、认真检查

4、空气压缩机超压,失油,防护装பைடு நூலகம்松动损失破损,造成人身伤害和

设备损坏

人身伤害和设备损坏

严格制度管理

1

2

2

可忽略

执行制度、认真检查

1、电动车超载超速造成人身害设备损坏

罐装作业安全风险评估分析(JHA)记录表

单位:制漆车间作业活动:罐装作业分析人

序α

工作步骤

危害或潜在事件

主要后果

现有安全措施

可能性

后果严重性S

风险度R

风险等级

控制措施

1、灌装机防护装置不完好,

压伤手指

人身伤害

严格操作规程

1

2

2

可忽略

执行制度、认真检查

灌装前设备检查

2、打包机电源线套管脱落,易发生短路,造成触电事故

人身伤害和设备损坏

严格操作规程

2

3

6

可接受

执行操作规程、认真检查

2

灌装入库工作

2、停车不制动,不关闭电源,拉紧手刹,造成人身伤害,设备损坏

人身伤害和设备损坏

严格操作规程

2

3

6

可接受

执行操作规程、认真检查

3、通风不好、有毒气体浓度高,不佩戴防毒口罩

人身伤害

严格制度管理

4

2

8

可接受

执行制度、认真检查

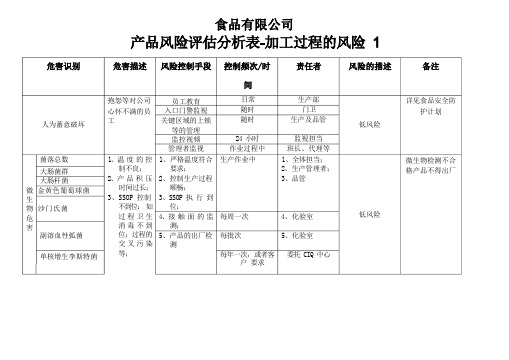

食品厂风险评估表

人为蓄意破坏菌落总数大肠菌群大肠杆菌微金黄色葡萄球菌生物沙门氏菌危害副溶血性弧菌单核增生李斯特菌抱怨等对公司心怀不满的员工1、温度的控制不良;2、产品积压时间过长;3、SSOP 控制不到位:如过程卫生消毒不到位;过程的交叉污染等;员工教育入口门警监视关键区域的上锁等的管理监控视频管理者监视1、严格温度符合要求;2、控制生产过程顺畅;3、SSOP 执行到位;4、接触面的监测;5、产品的出厂检测日常随时随时24 小时作业过程中生产作业中每周一次每批次每年一次,或者客户要求生产部门卫生产及品管监视担当班长、代理等1、全体担当;2、生产管理者;3、品管4、化验室5、化验室委托 CIQ 中心详见食品安全防护计划低风险微生物检测不合格产品不得出厂低风险化消毒水学设备用油危害杀虫剂物金属异物理消毒水残留接触混入产品异外混入一、原辅料料初加工等带入;二、加工器具及设备零部件金属等损坏混入;四、其它金属制用品如钉书针等三、金探检测器异常:故障及灵敏度偏离等导致金属等异物混入产品严格 SSOP 控制1、食品级用油;2、SSOP 控制3、担当培训4、管理者监视加工场内已取销使用杀虫剂1、对刀具等每日专人检查发放并回收,同时保持记录;2、加工场所有设备的易脱落零部件登记;3、由专人对每日零部件按班前、班后、生产中每两小时时行检测查并记录;4、灵敏度按时校准5、担当培训上岗;6、过程严控;7、产品连续两次过金探;8、报警产品即将隔离流水线,另一台金探连续三次验证;9、按时的金探维护检测10、产品包装加印半小时时间段,便于问题产品隔离日常日常刀具每日检查;金探每小时校准一次;产品逐一过金探全体担当工务部及相关担当金探担当管理者QC工务部低风险低风险严格供应商备案CCP 控制鱼骨残留硬质塑料、玻璃制品1、解冻等的野蛮操作;2、开片分身时鱼骨的残留1、玻璃及塑料等工具器的破损混入;2、机器零部件及设施配件等的异外故障破损混入加工过程重点控制:1、规范原料解冻;2、工艺中设专职摸刺担当;2、有经验的开片担当;3、流水线切严格复查;4、时常性的担当培训5、特残产品 X 光机检测1、玻璃、塑料等制品严格登记;2、玻璃器具进行附膜防护;3、品管针对性检查;4、机修人员针对性检查;4、特定产品 X 光机检测生产作业中产品逐一过 X 光机每日品管班前检查产品逐一过 X 光机摸刺担当;开片担当管理者;其它相关员工;X 光机担当管理者品管担当工务担当X 光机担当低风险1、车间有机树脂的门窗,辅料库的玻璃窗;3、照明的玻璃灯具;4、车间玻璃挂钟;5、玻璃的温湿度计;6、解冻及面包粉塑料黄桶;7、产品用塑料筐;8、产品用塑料白盒及案板;9、原料塑料叉板等1、严格按清洁计划进行工器具清洁;玻璃器具的破损在品管监控下由机修人员更换低风险物理木制品木制口碎屑由原品管及荷役场出库担当及荷役场担当每叉板荷役场担当碎屑料解冻时引入产品解冻担当每日对出库的生产用原料使用的木叉板时检查;解冻担当每叉板检品管担当解冻担当冷库用使用用木制叉板行检查 ,对有破损的叉板及进检出,修复或者废弃查品管担当随机检查低风险其它异物: ( 见分析图片资料) 1、原料引入异物;2、辅材料引入异物;3、包装材料引入异物;4、生产中引入异物:流水线及包装过程引入;5、人为因素引入异物1、原料检查及流水清洗;2、辅料检查及必要的过筛;3、包装物的检查;4、辅料及包装材料的使用区域限定(可能由包装混入产品的异物不得带入包装间现场)5、工器具的清洗;6、监控视频;、7、人员监控8、包装过程严格控制生产作业中品管生产管理者全体担当低风险1、流水线使用塑料样板;、2、产品及纸箱,包装袋等使用的包装绳;3、产品包装缝合线;4、产品包装材质;5、记录用笔;其它生产用小器具;物理原料鱼大豆蛋白卵白***小麦粉冷冻鱼片冷冻鱼卷**冷冻粘粉鱼片块冻鱼包装标识的正确告知1、入厂确认;2、严格的入库管理;3、配料室的分隔4、生产使用的空间与时间隔离;4、卫生清洁隔离;5、包装标识的告知1、入厂确认;2、严格的入库管理;3、、生产使用的空间与时间隔离;4、卫生清洁隔离;5、包装标识的告知1、生产现场空间上远离;2、工器具分开清洁;3、工器具专用4、人员限制活动每一个包装产品作业发生时每一个包装的产品作业发生时每一个包装的产品开辟室、采购部场长室仓库担当生产担当管理者采购部仓库担当生产担当管理者采购部低风险低风险低风险详见“关于过敏原控制的管理规定”1、块冻海鲂鱼与冷冻粘粉鱼片同一现场存在面包粉(小麦粉)交叉污染的隐患玉米淀粉大豆蛋白土豆淀粉新增过敏原冷冻粘粉鱼片冷冻粘粉鱼片冷冻粘粉鱼片相关产品1、生产厂家声明;2 、生产厂家的NO-GMO 的检测报告3、必要时公司送检验证1、国内外新的法规及预警通报收集;2、及时预防每年一次提供随时品管部采购部贸易部品管部低风险低风险脱脂奶粉芝士粉奶油大豆蛋白卵白鱼卷含蛋白的辅料添加的产品:冷冻粘粉)1、国内外的紧急预警;2、厂家的质量声明;3、辅材料三聚氰胺的检测4、产品三聚氰胺检测5、供应商审核1、随时监测;2、每年一次;3、每批次;4、每批次5、每批次必要时,根据风险的变化可调节检测的频次1、品管部2、采购部;3、品管部;4、品管部高风险三聚氰胺入口风险仓储区域 风险车 间 入口化学品的 危害 蓄意破坏或者不良份子由公司大门 入口进工场 蓄意破坏或者不良份子非正常进入 仓库蓄意破坏份子或者不良份子非正常 进入车间现场破坏机器设备等未经授权人员的非正常进入器具清洁区化学 品的交叉污染化学品非经授权 人员的非正常使 用1、入口警戒;2、身份登记;3、监控视频;1、标示警示授权人员进入;2、监控视频;3、专人负责上锁管制;4、人员巡视;1、通往车间现场的所有入口 上锁管制;2、生产时间入口人员监视;3、监控视频;1、标示警示授权人员进入;2、专人负责上锁管制;3、人员巡视;1、清 洁 区 与 生产 区 空 间隔 离;2、专人负责;3、人员监督 1、专门的化学品管理担当; 2、化学品专柜保管;3、化学品上锁管制;4、严格数量管理,当日领用 24 小时人 员 作 业 时 间内; 监控视频 24 小时每日作 业 时 间 内 随时作业时间内 每日门警荷役场担当生产管理者;入口担当配料担当上锁;品管员及生产管 理者检查生产管理者;卫生担当 品管及生产管理 人员化学品 管理担当低风险低风险低风险低风险低风险低风险见化学品区位图; 化学品管理规定; 化学品使用记录; 化学品使用一览表洁 清 区料 配 室 区 域 风 险生产 区 域当日使用,严格记录1、微生物每 周监测一次;2、余氯每季 度 循 环 测 试 一次;制 冰 机 每 周 一次 的 清 洁 与消毒; 微 生 物 每 周 检测一次1、空气检测 每 周 一 次;2、臭氧消毒每日结束 生产后每 月 一 次 微 生物检测 1、压缩空气微生物检测报告1、生产用水为政统一供水;2、严格按 GMP 要求铺设管路;3、二次加氯处理;4、水池加锁专人管制;5、水质微生物检测6、严格 SSOP 控制 1、严格 SSOP 控制; 2、制冰机上锁管理,专人负 责; 3、按 规 定 频 次 的清 洁 与 消 毒; 4、冰质微生物检测1、每周一次的微生物空气检 测;2、生产结束臭氧消毒;3、符合 GMP 要求的空气通风 系统1、使用空气过滤;2、每月一次的微生物检测1、空气微生物检测报告;2、空气臭氧消毒微生物验证报告;冰的微生物检测报告; 制冰机清洁消毒验证报告;生产使用压缩空气微生物超标或者 其它异味生产用水微生物 或者其它化学品污染水质微生物检测报告;水质余氯检测报告;加工现场空气菌落超标或者异味 生产用冰微生物 或者化学品污染加工区空气不 洁不洁的生产用 水或者冰生产担当;化验室 化验室;生产担当压缩空气不洁 低风险低风险低风险化验室 化验室工 务 当;品 管 当;月每 1 次/半月1 次/日作业发生时不良的储存及装载、运输温度导 致的冷冻产品的不良品质不洁的储存及运输车辆导致交叉污染1、冷库储存温度保持在-18℃以下;2、控制每集装箱最长 3 小时内装载结 束;3、运输车载温度度控制在-18℃以下;4、温控仪自动控温;5、装载6、卸货时的产品品温监测;7、运输中的温度监控及异常监控; 8、有资质且信誉良好的货运公司 1、冷库内每日清洁,2、到厂车辆的卫生及安全检查;3、车输卫生清洁见捕虫器检测记录; 见虫鼠检查记录; 见防鼠检查记录; 见 08 年上半年统计分析表1、消除害虫滋生地;2、杜绝虫鼠出入途径;3、有效的灭虫灭鼠措施定期的虫害防治等的检查每年 5 月至10 月: 1 次/日检查; 3 月、 4 月: 1 次/周; 11 月、 12 月、 1 月、 21、工务部2、装箱担当3、货运公司冷库每日; 车辆检查: 每 日发货前见产品装货的温度监测记录虫害滋生导致产 品的污染 储存运输的温 度 仓库及车输的清洁状况等荷役场担当; 监装品管 虫鼠危害担担 低风险低风险低风险1、专用的食品运载集装箱货车; 每日发货时 品管员2、装载及卸货中品管现场监控;3、装运时视频监视;4、装载结束嵌封保护1 次/年1 次/月4 次/日 准,导致计量失准1 次/小时 随时灵敏度失准1 次/小时 随时灵敏度失准品,重检压力相对较小1 次/年压力失准导致安全隐患 1、每年由威海技术监督计量所法定检定2、严格有效期内使用;1、每月由具备资质的人员校准;2、有效期内使用;3、专人使用;1、专用校准法码校准;2、经培训的人员校准;3、生产中按规定频次校准 1、每年检修;2、生产中按规定频次校准3、由经培训的授权人员进行4、品管人员监视5、每年检修;6、生产中按规定频次校准7、由经培训的授权人员进行8、品管人员监视3、每年由威海技术监督计量 所法定检定4、严格有效期内使用;正常温度计检定周期为一年,温度检测仪相对稳定 探针式温度计的性能相对稳 定,一个月内失准的可能性 小;正常温度计检定周期为一年每日生产中高频次使用, 称具 及发生误差; 上午下午各两次 校准,失准的风险低生产中每一小时校准, 除设备 的性能外,当此间发生失准 时,此间发生产品为 50 箱左 右产品,重检压力相对较小 产中每一小时校准, 除设备的 性能外,当此间发生失准时, 此间发生产品为 50 箱摆布产 温度计失准,导 致温度不良,影 响产品品质温度计误差超过 标准,导致测温 失准,影响产品品质称具误差超过标 金探担当 品管员X 光机担当 品管员低风险温度巡检仪品 管 部 / 生 产 相 关担当装运中的交叉污 染 相关的压力容 器 官方强制规定装货的安全金属探测仪 低风险低风险低风险低风险低风险低风险温度计工务部工务部品管部X 光机称具微生物危害物理危害加工场作业人员及管理人员、参观人员等不洁净衣服易导致微生物的交叉污染化验室微生物检测担当不洁的工作服可能导致细菌的交叉污染由工作服口袋装入的异物进入车间混入产品1、进入加工场的所有人员需均装着统一经洗衣房清洁消毒的工作服;其中生产作业员的上下身分开;参观人员可以提供连体大褂 ;2、加工场前处和理流水线因器具等的水洗与消毒,需配戴大襟与套袖,以加强产品的防护,减少产品与工作服接触的交叉污染,并方便过程中大襟的的消毒水消毒;包装班人员接盘处担当配戴大襟,其余人员可以不配戴;3、面包房人员工作服外统一配戴蓝色布襟;4、所有工作服每日生产结束统一悬挂臭氧消毒;1、为防止交叉污染;实验室微生物检测担当进行产品微生物检测等相关操作进穿着工作服与进入车间穿着工作服严格区分;2、进入车间取样必须穿着取样工作服;3、进入无菌室穿着经紫外线灭菌的工作服4、微生物检测作业时着装每日单独清洗消毒;1、作业人员工作服统一无口袋;2、管理员及外来参观人员服装无口袋;1、工作服每日班后清洗;2、化验室每周一次进行接触面的微生物检测;1、作业发生时2、每日作业发生时洗衣房担当化验室化验室提当更衣室担当见接接面实验日报;更衣室臭氧消毒记录低风险低风险低风险原料的微生物危害产品的微生物危害接触面微生物交叉污染水质冰质微生物危害水质冰质余氯到货原料细菌数超标及致病菌的检出,导致最终产品的不可接受水平产品的微生物危害导致产品的不可接受的危害水平接触面微生物超标等,对产品造成无法接受的交叉污染隐患;生产用水的微生物超标,易导致最终产品微生物超标余氯残留导致产品异味1、公司内部化验室对货原料实施常规五项检测;1、公司化验室对最终成品进行微生物常规五项检测2、对生产中半成品实施常规五项检测,以加强对生产过程卫生质量的监控水平;及时发现不良原因;1、对接触面进行微生物检测;2、规定的消毒方式入频次;1、市政供水;2、进行二次加氯消毒;3、微生物检测每周一次1、自动加氯装置相对稳定;2、出水口工务部余热氯检测;每批到货原料每批次品番的最终产品产品每批次及品番的中间产品每车间每周一次微生物检测每周一次工务部;每次加氯时;化验室出水口每周一化验室低化验室低见接触面实验日报;见微生物水质日报余热氯检测记录1、进口原料卫生证书并无微生物具体检测值;2、CIQ 入境检测无法批批全项目检测;3、化验室余氯检没 次,每季度循环全部1、车间臭氧消毒; 每周一次2、化验室微生折检测1、内包装材料的加工工艺 使用微生物存活的机率 小;2、内包装袋微生物繁殖的 可能性低;3、评审合格供方生产运输 符合要求到货内包装材料 细菌数超标及致病菌的检出,导致最终产品的不 可接受水平空气的污染易导 致产品的污染内包装材料微生物危害见实验室空气检测日报低到货产品微生物检测每批到货包装材料 空气微生物化验室人员的卫生的微生物危害及化学危害等员工配戴饰物脱落导致的物理危害毛发等的污染1、进入加工场人员卫生特别手的卫生不到位(手的细菌超标或者化学性污染导致产品的交叉污染作业中手等的交叉污染进入加工场人员配戴或者携带的异物脱落混入产品导致物理危害毛发等脱落混入产品1、所有人员在车间入口需按程序进行洗手消毒;2、作业人员配戴手套大襟后二次清洗消毒;1、生产过程中对手套大襟等进行清洗与消毒2、接触不良面后,随时时行清洗消毒1、详见员工健康与卫生控制程序员工卫生检查要点2、参加人员与员工同,若特殊需要时可提出申请,入口卫生员严格记录1、见加工场毛发控制规定;2、加工场男工禁止蓄留胡须3、进入加工场失员必须配戴口1、每次进入车间前裸手消毒;2、每次进入岗位前;1、生产中每小时2、接触不良面后每次进入车间时1、加工场入口每次进入时;2、生产中每一小时粘所有人员作业人员所有人员低风险低风险低风险见接触面手及手套的微生物实验日报1、对易脱落的手表、腕部饰物严格配戴;2、手指饰物除不易脱落的指环外,其它的禁止配戴;3、耳部的除连续的手环外禁目配戴;4、颈部的饰物禁目配戴;加工场男工只占 8%,男工少不合格品出货现场品质管理项不合格:外观、规格、分量、包装、标示等项目不合格,使消费者产生抱怨等官能指标不合格,滋味或者气味等不良,导致消毒者危害或者抱怨等微生物指标不合格导致消费者不可接受的危害1、现场品管按规定方法与频次进行检测,并由品管主管签字放放;开辟室负责对产品进行官能检查,由开辟室主管审核合格后提交场长决裁放行;化验室对产品的微生物进行检测,由品管主管进行审核后,提交场长决裁放行;正常生产中,成品每 2小时 50 个单品;每天两次检测,每次二个产品;每一个生产日每一个批次及品番的产品;每一个样取二个品管部开辟室场长品管部场长低风险低风险低风险毛发等罩。

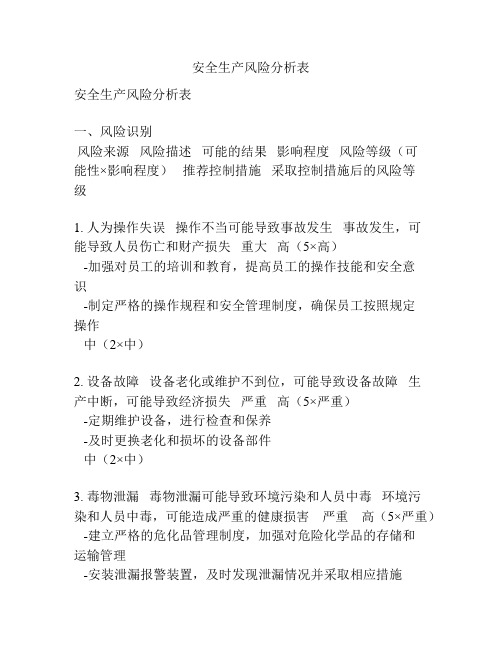

安全生产风险分析表

安全生产风险分析表安全生产风险分析表一、风险识别风险来源风险描述可能的结果影响程度风险等级(可能性×影响程度)推荐控制措施采取控制措施后的风险等级1. 人为操作失误操作不当可能导致事故发生事故发生,可能导致人员伤亡和财产损失重大高(5×高)-加强对员工的培训和教育,提高员工的操作技能和安全意识-制定严格的操作规程和安全管理制度,确保员工按照规定操作中(2×中)2. 设备故障设备老化或维护不到位,可能导致设备故障生产中断,可能导致经济损失严重高(5×严重)-定期维护设备,进行检查和保养-及时更换老化和损坏的设备部件中(2×中)3. 毒物泄漏毒物泄漏可能导致环境污染和人员中毒环境污染和人员中毒,可能造成严重的健康损害严重高(5×严重) -建立严格的危化品管理制度,加强对危险化学品的存储和运输管理-安装泄漏报警装置,及时发现泄漏情况并采取相应措施中(3×中)4. 火灾事故火灾可能导致人员伤亡和财产损失人员伤亡和财产损失,可能造成严重的影响严重高(5×严重)-加强火灾防控措施,增加火灾报警器、灭火设备等消防设施-进行定期演练和培训,提高员工应对火灾事故的能力中(4×中)二、风险评估和分级根据风险等级计算公式,对各项风险进行评估和分级,确定风险等级,确定优先控制的风险。

三、控制措施建议根据风险等级,为每个风险提出相应的控制措施建议,以降低风险的发生概率或减轻其影响。

四、采取控制措施后的风险评估根据采取控制措施后的情况,重新评估和分级风险,以确定控制措施的有效性。

五、监测和反馈定期监测和评估控制措施的实施情况和效果,及时调整和改进措施,以确保安全生产风险的有效控制。

史上最全的IATF16949风险评估分析表

综合部

2016.8.25

有效

2

MP02

内部审核

1.审核人员业务技能不熟悉,导致审核浮于表面。

2.审核发现的不符合项目未能及时改善和更近,导致问题长期存在。

5

2

3

30

高风险

1.对内审员实施培训,经考核合格后获取内审证书。

2.对内审开出的不符合项目,责任部门必须落实改善对策,审核员持续跟进,直至不符合项目关闭。

相关文件:《管理评审控制程序》

总经理各部门

2016.8.25

有效

8

MP08

数据分析

数据信息不准确,导致分析的结论不合理。

5

2

3

30

高风险

1.要求用于数据分析的数据必须保持准确。

2.公司责成品技部负责对数据的真实性,实施监督和验证。

相关文件:《数据分析与评价控制程序》

各部门

2016.8.25

有效

9

MP09

总经理

2016.8.25

有效

7

MP07

管理评审

1.输入项目不全。

2.输出项目未能有效落实。

6

2

3

36

高风险

1.管理评审计划要反复确认,将每一项输入落实到责任部门。

2.总经理确保每一项输入均得到评审。

3.输出项目需要执行“谁去做?”、“怎么做?”“什么时候完成?”,以确保管理评审的输出得到有效落实。

4.每年的管理评审务必评审上年度输出的执行情况。

3.加大设计开发的资源投入,尽可能缩短产品研发周期。

相关文件:《设计与开发控制程序》

质保部

2016.8.25

有效

13

COP03

风险评估与分析表

40

对设备状况不了解引发伤害 施工设备操作作 漏电 业 物体飞绽伤人

1

1

1

√

新员工有人带教 定期检查各种隐患,及时排除;维护线 综合办公室、 外来施工方 路 设备按规定做好防护,确保间距

41

1

1

2

√

42

1

1

1

√

43

货物跌落撞击

3

1

1

定期检查各种隐患,及时排除

44

不按规定线路行走被落物砸伤

3

1

1

√

遮拦并标识,按规定线路行走

1

1

2

√

持证驾驶,遵守交通规则,做好宣传

72

交通运输风险

违章驾车、超车导致交通事故

2

1

1

一般 可接 受 可接 受 可接 受 可接 受 可接 受

√

持证驾驶,遵守交通规则,做好宣传

73

车辆停放

车辆滑动伤人

1

1

1

√

持证驾驶,注意车辆四周有无人员

74

货物搬运

货物跌落撞击

3

1

1

√

定期检查各种隐患,极时排除

75 外来人员风险 76

1 可接 受 可接 受 可接 受 可接 受 一般 √ √

应对措施

责任部门

67

电线、材料拌倒

定期检查各种隐患,极时排除

68

管道及突出零部件撞击

3

1

1

做好防护和标识 相关人员归属 部门

69

货物跌落撞击

3

1

1

√

定期检查各种隐患,做好防护

70

无责任交通事故

1

1

动火作业安全风险评估分析(JHA)记录表

日期

序α

工作步骤

危害或潜在事件

主要后果

现有安全措施

可能性L

S后果严重性

风险度R

险级风等

控制措施

1

确定作业现场状况

①有毒有害气体

人员中毒

严格制度管理

2

3

6

可接受

制定操作规程定期检查

②爆炸、燃烧气体

着火、爆炸

严格制度管理

2

3

6

可接受

制定操作规程定期检查

③可燃物

着火

(11)对难以清除的可染物进行防护,对周围重要设施如电线缆填写号进行防护

着火

严格制度管理

2

3

6

可接受

制定操作规程定期检查

⑫气瓶压力表、阻火器、气路、割柜、焊枪等进行检查

着火、人员伤害

严格操作制度

1

2

2

可忽略

保存记录

的气瓶搬运不得混装、轻搬轻放、有无防震圈、气瓶帽

爆炸、人员伤害

严格制度管理

1

2

2

可忽略

制定操作规程定期检查

③精神状态

人员伤害

严格制度管理

2

3

6

可接受

制定操作规程定期检查

④是否经过该项作业的安全培训

人员伤害

严格制度管理

1

3

3

可忽略

保存记录

⑤有无监火人

人员伤害

严格制度管理

1

3

3

可忽略

保存记录

3

作业前准备

①检查准备、焊机、或者电动工具是否符

合规定

人员伤害

严格制度管理

2

(完整版)风险评估表格

不太可能有时会发生。以前在其他的地方 发生过

E 很少发生

很怀疑该事件的发生。极其不可能。

中等 7 低4 低2 低1

高 16 高 12 中等 8 低5 低3

极高 20 高 17 高 13 中等 9 中等 6

极高 23 极高 21 极高 18 高 14 高 10

极高 25 极高 24 极高 22 极高 19 高 15

工作步骤

工作前检查/工作准备 进行工作/执行/ 操作 完成工作/清理/结束

危害/风险

风险 等级

控制措施

残余风险

在进行控制 措施后

需要的额外控制措施

.

日期: 时间:

对于所有风险等级高于中等的工作,区域部长签字:

部长姓名:

工人姓名: 签字: 工人姓名:

日期: 日期:

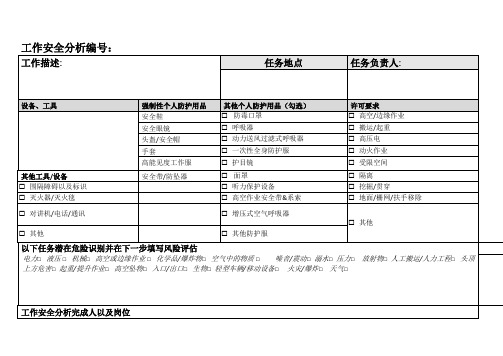

工作安全分析完成人以及岗位

姓名: 姓名: 姓名: 姓名: 姓名: 姓名: 姓名: 姓名: 姓名:

岗位: 岗位: 岗位: 岗位: 岗位: 岗位: 岗位: 岗位: 岗位:

姓名: 姓名: 姓名: 姓名: 姓名: 姓名: 姓名: 姓名: 姓名:

岗位: 岗位: 岗位: 岗位: 岗位: 岗位: 岗位: 岗位: 岗位:

工作安全分析编号:

工作描述:

任务地点

任务负责人:

设备、工具

其他工具/设备 围隔障碍以及标识 灭火器/灭火毯

强制性个人防护用品 安全鞋 安全眼镜 头盔/安全帽 手套 高能见度工作服

安全带/防坠器

其他个人防护用品(勾选) 防毒口罩 呼吸器 动力送风过滤式呼吸器 一次性全身防护服 护目镜

面罩 听力保护设备 高空作业安全带&系索

签字:

日期:

备注:

风险评价分析表

20

安装温度计,操作人员定时监测,温度下降时开启夹套蒸汽加热。

生产操作

10

消毒工艺、温度不当

消毒效率低(3)

不能有效杀灭微生物,导致微生物超标(5)

2

30

确认纯蒸汽灭菌效果。定期对工艺用水管道进行灭菌。

11

制水系统不稳定

化学、微生物超标(4)

注射用水不合格(5)

3

60

采用高频次测试、依据趋势分析确定警戒线、纠偏线

*加强培训、三次现场考核着装程序全部合格,方可进入该操作岗位,

*现场QA严密监控

2

未培训或考核不合格

操作不规范或失误(3)

影响产品质量(3)

2

18

上岗前必须培训,有车间管理人员考核评估合格后,方可进入该操作岗位。

工具

工具

3

台秤量程、精度不能满足称重物品的要求

无法准确称量物料(4)

投料不准确(5)

3

60

8

捕尘器未开启

不能及时捕捉物料粉尘(2)

影响操作间环境(3)

2

12

捕尘器与空调系统连锁开启

9

称量工具未清洗消

可能污染称量物料(3)

造成物料报洁状态

10

容器具未按品种使用

3

36

按标识分类使用

操作

操作

11

未按批生产指令规定量进行称量复核

物料称量出现错误(3)

造成产品不合格(4)

附件一:风险评价分析表

风险评估名称

生产工艺风险评估

所属部门

组长/日期

小组成员/日期

批准人/日期

1、称量工序:

步骤

子步骤

序号

可能的失败因素

业务连续性风险评估与分析表

漏电

1

1

2

可接 受

√

定期检查各种隐患,及时排除;维护线 综合办公室、

路

外来施工方

42

物体飞绽伤人

1

1

1

可接 受

√

设备按规定做好防护,确保间距

43

货物跌落撞击

3

1

1

可接 受

√

定期检查各种隐患,及时排除

44

不按规定线路行走被落物砸伤

3

1

1

可接 受

√

遮拦并标识,按规定线路行走

现场行走

序号 风险类型

45

46

√

无

相关人员归属 部门

16

防雷

防雷设施断路、锈蚀

1 3 4 中等

√

定期检查、保养

综合办公室

17

烟雾

1

1

1

可接 受

√

办公室严禁吸烟,指定吸烟场所

18

吸烟

引燃可燃物

3 2 1 一般

√

指定吸烟场所,定期检查;火灾及急救 知识培训;按紧急应急预案执行

19

烫伤

1

1

1

可接 受

√

无

相关人员归属 部门

20

不遵守交通法规,发生交通事故

影 响 程 度

风 险 系 数

应对类型 风险 等级 风险 风险 风险

接受 规避 降低

日期: 2019年 月 应对措施

1 1 1 中等 √

防护和标识

相关人员归属

日

部门

责任部门

57

电线裸露、破损

1

1

1

可接 受

√

定期检查

58

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品交付不及时的 风险

没有按合同交货期按期交给用户导致出现拖期交货 的风险

客户流失的风险

因客户管理和后续沟通及售后服务不到位,导致客 户流失的风险

销售发票开具错误 的风险

因财务人员开具的销售发票错误与客户要求不一Байду номын сангаас 的风险

生产控制风险

因产品包装标识不清或错误、缺货、烂袋、破

损导致的质量问题

外协质量风险

因原材料厂家没有检测报告或报告不真实生广 使用造成广■品不合格。

计量器具风险

因计量器具失效、漏检或检验员检验失误出具不 合格的检验报告对检验结果不准导致出现不合 格的产品

原材料紧急放行、特 许放行使用的风险

因原材料检验不合格而特许放行使用或检验结 果未出紧急放行使用,造成产品品质不合格

印章管理风险

因缺之印章管理和使用权限制度,造成错用等风

险

机密泄露风险

因人为或控制措施失误,公司重要商业机密或技 术机密外泄,给公司带来较大损失

*****有限公司风险评估分析表

序

号

部门

风险项目

风险描述

风险评估

风险控制目标

应对的基本措施

可能性

(频率)

损失影响程 度

回

避

降

低

分 担

承

受

小

中

大

低

中

高

5

技术部

技术文件设计失误

设计或改造新产品 因使用作废标准导 致的不合格的风险

因没有及时收集更新所需标准,继续使用作废或过 期版本导致出现设计或改造新产品不合格,用户不 予以验收的风险。

6

市场部

合同订单取消的风 险

签订合同后,客户因各种原因取消订单,造成资金 占用

收款的风险

交货后无法按期收到货款导致资金链断裂的风险

客户投诉风险

采购质量的风险

因供皿选择失误或验收把关失误,导致米购件

不能正常使用。

采购材料中断风险

因供应商原因、运输原因到货不及时导致供应中 断影响生产。

发货安全风险

因填写单据时人员信息填写错误,发货过程中的

运输、包装出现的安全风险

2

生产部

生产计划失误风险

生产计划失误造成缺货或库存积压的风险

设备故障风险

因设备故障或因设备选型与生产工艺不符,造成

生产管理体制风险

管理层的决策能力、管理能力导致决策失误

*****有限公司风险评估分析表

序

号

部门

风险项目

风险描述

风险评估

风险控制目标

应对的基本措施

可能性(频 率)

损失影响 程度

回

避

降

低

分

担

承

受

小

中

大

低

中

高

3

质量保证部

原材料质量风险

因验收标准偏差或把关失误,造成成品批量质量

事故或才、造成对市场的恶劣影响

资源浪费、费用增加;

停电风险

因外部原因停电导致生产中断,不能按期交付

安全问题媒体风险

因发生安全事故或其它公共安全事件被媒体曝 光产生负面影响

生产安全风险

因生产操作不当、 设备使用不正确出现的漏洞使 员工人身安全受到威胁,发生事故造成财产损失 和人身伤亡。

财广■丢失和损坏的 风险

因发生财产被盗或管理不当发生丢失和损坏不 能按期投产交付

风险

在编制技术文件、作业指导书时出现差错导致产品 标准验收不符出现的质量风险

新产品开发风险

新产品可行性论证失误,造成开发失败

工艺试验的风险

产品工艺参数的设定没有经过科学论证出现的风险

与技术协议或用户 要求不符的风险

对用户的要求没有完全理解,导致与技术协议或其 它附加要求不一致,导致出现不予以验收的风险

****有限公司风险评估分析表

序

号

部门

风险项目

风险描述

风险评估

风险控制目标

应对的基本措施

可能性(频 率)

损失影响 程度

回

避

降

低

分

担

承 受

小

中

大

低

中

高

1

计划物流部

采购价格的风险

因供应商市场价格波动,判断失误,询价方法不 当导致采购价格偏高,存货不足、库存积压等损 失

采购计划的风险

因需求数量计划失误,导致断货、库存积压或米 购成本增加,因库存量过大,导致资金占用生产 过程中断。

广成品特许放行的 风险

因检验不合格而特许放行,造成不合格成品交付

使用

X艺编制失误的风 险

因工艺设计、工艺维护出现失误以及设备出现偏 差造成批次成品偏差或严重偏差

4

综合部

驾驶员安全风险

因司机无证驾驶、酒后驾驶、疲劳驾驶违规行驶 等原因造成交通事故

接待工作风险

日常接待中的工作失误造成对公司整体形象的 不良影响。