3#倒虹管专项施工方案(放水)

3-卸扣

第三章卸扣

卸扣又称为卸甲,卡环等,它是起重作业中最为广泛使用的连接工具,常常用来连接起重滑车、滑车组、吊环、钢丝绳的固定,各种设备和构件捆扎时作为连接点,有时也用作钢丝绳与钢丝绳之间的连接等。

卸扣一般都采用锻造的,不允许用铸造的方法来制造,锻造卸扣的材料常用20号或25号钢、锻造后须经过热处理,以消除卸扣在锻造过程中的内应力,并增加卸扣的韧性。

一、卸扣的受力计算

估计公式:Q≈6d2

式中 Q —允许使用的负荷重量(公斤)

d —卸扣弯环部分直径(毫米)

例:使用一只卸扣直径为26毫米,求它的允许使用拉力是多少?

使用拉力Q ≈ 6d2≈ 6×262≈ 4056公斤

二、卸扣形式

常用卸扣有:D形(直形)卸扣、C形(圆形)卸扣及特殊的宽体卸扣,其中最常用的为前二类。

1. D形合金钢卸扣尺寸见下图及表一。

表一:

2.C形合金钢卸扣尺寸见下图及表二。

表二:

三、常用大卸扣的规格尺寸

本表常用大卸扣的主要尺寸是根据安装队现有卸扣测量而得,由于本公司的卸扣使用场地较为分散,故在测量中可能有遗漏,望今后发现有表中没列出的规格,能互通情报,以便进行补充,尽量做得比较完整。

四、卸扣使用的注意事项

1、卸扣在安装横销时,螺牙旋足后,应向放松方向旋半牙,防止螺

牙旋紧受力后横销旋不动。

2、卸扣在安装后,钢丝绳受力时应仔细检查,受力点是否在横销上,

如发现受力点在卸扣本体上应作及时调整,防止受力后卸扣变

形。

3、卸扣在使用过程中,必须注意其方向性,如卸扣的使用方法有误,

会影响起重作业的顺利进行。

ⅲ与3的用法

ⅲ与3的用法

在数学中,罗马数字Ⅲ和阿拉伯数字3具有相似的意义,都表示计数或顺序。

但是,罗马数字Ⅲ通常用于较大的数字,特别是在罗马时代,而阿拉伯数字3则更为通用。

此外,罗马数字Ⅲ还有特定的数学符号意义,例如表示三角形。

- 阿拉伯数字3的用法:

阿拉伯数字3是一个基本的计数和顺序符号,可以用于表示数量、次序或顺序等。

例如,表示数量时可以表示三本书、三个苹果等;表示次序或顺序时可以表示第三名、第三个进球等。

在数学中,3通常用于表示一些基本的数学概念或运算,如三次方根、三角函数等。

- 罗马数字Ⅲ的用法:

罗马数字Ⅲ主要用于较大的计数或顺序,特别是在罗马时代。

例如,罗马帝国的年份和历史事件通常使用罗马数字来标记。

此外,罗马数字Ⅲ也可以用于表示三角形的数学符号,例如直角三角形、等边三角形等。

在科学和工程领域,罗马数字Ⅲ也用于表示一些特定的参数或符号,如质量、体积等。

总之,罗马数字Ⅲ和阿拉伯数字3都是计数和顺序的符号,但在使用上略有不同。

罗马数字Ⅲ主要用于较大的计数和顺序,特别是在历史和科学领域,而阿拉伯数字3则更为通用,在日常生活中更常用。

3的寓意和象征

3的寓意和象征3的寓意和象征一直以来都是令人着迷的话题,它在人们的生活中占据着重要的地位,不仅仅出现在数字、图形、文学、艺术等方面,还深刻影响着人们的思想、信仰和文化。

在这篇文章中,我将详细介绍3的寓意和象征,以及它所代表的含义和影响。

首先,3是一个具有神秘色彩的数字,它既可以代表幸运和成功,也可以代表不幸和厄运。

在苏格拉底哲学中,3被视为灵魂的数字,因为人们的灵魂是由三部分组成的:理智、情感和欲望。

在基督教中,3被视为象征着三位一体的上帝:父、子和圣灵。

此外,3还代表了生命、死亡和再生。

在古埃及神话和其他文化中,3代表了三个阶段的循环:生命、死亡和再生。

因此,3可以被看作是一个象征着生命循环的数字。

其次,3还与创造、平衡和完美相关联。

在美学中,3是一个非常重要的数字。

它被视为最平衡和完美的数字,因为它刚好处在1和5之间。

三角形也是一个具有完美平衡的形状。

许多艺术品中都有3的影子,例如三原色、三分色彩、三分构图等等。

此外,在许多文化中,3还被视为一个神圣的数字,因为它代表了创造力和天赋。

三只乌鸦、三只小熊和三只猪都被视为聪明、勇敢和有才华的动物,在古代也被视为象征着精灵和神仙。

最后,3还代表了联合、和谐和团结。

这一点在许多文化中都非常明显。

在儒家文化中,三才是社会组织的基础,三纲五常是家庭道德的基础。

在希腊神话中,三姐妹毕斯提斯是命运女神,代表着联合、平衡和团结。

在印度教中,三位主神布拉马、维希努和湿婆代表着三种“神圣能量”,这些能量一起形成了宇宙的平衡和谐。

3的寓意和象征是多种多样的,每个人对于3的理解也是不同的。

它可以代表幸运、成功、生命、创造力、和谐、团结等等,这些都是人们追求的目标。

同时,3也可以代表着不幸、痛苦和困难,对于这些挑战,我们需要勇敢地面对和克服。

因此,3不仅是一个数学数字,也是一个哲学概念和文化符号,渗透在人们的生活和思维之中。

它给我们带来了深刻的启示和思考,也让我们惊叹于数字和生命的奥秘。

3,non- 和un-的区别doc

3. un-与non-区别性语义特征3.1 所指概念意义不同当分别与形容词连用时,non-区别出不属于词干所示类型的事物,反之un-则区别出与此类型中的典范性质不同的事物。

这样nonmilitary personnel是指非军事人员,而unmilitary则表示与典型军人在衣着、习惯或态度上不同的人。

3.2 语气与感情色彩不同un-和non-虽都是表示否定意义的前缀,但un-的否定语气要比non-强,而且un-常常没有non-所示意义中立。

如:His language was refreshingly unacademic. (他的语言与众不同,没有术语行话);A non-academic life suits him.(他不适合从事学术)。

再就是带non否定意义的词语表示没有评价力(evaluative force):a non-scientific-book一本与科学不相关的书(可能是小说或传记)、an unscientific book一本没有科学性的书(指评价该书质量低下);unacademic没有学术性的(指没有或缺乏学术方面的特征)和non-academic非学术性的(指不属于学术这个概念范畴);irrational一般用来评价人的品质“没有理智的”,而non-rational“非理智的”,即不属于“理智”这个概念范畴。

3.3 non-主要构成“矛盾反义词”和“互补对立词”(contradictory and complementary opposites)如果两个词的词义完全相互排斥、互相否定,没有中间状态,这两个词就是绝对反义词或矛盾反义词(contradictory terms);它们是不可分级的反义词。

如:dead与alive、agree与disagree、like与dislike、perfect 与imperfect、true与false、right与wrong、accept与reject、approve与disapprove、honest与dishonest。

三个点号的用法

三个点号的用法一、三个点号的用法(一)省略号(……)的用法1. 表示省略在列举的时候,如果不想把所有的内容都列出来,就可以用省略号。

比如说,我去超市买了苹果、香蕉、橘子……还有好多其他的水果呢。

这就表示除了提到的这几种水果,还有其他水果,但是不一一列举了。

在引用的时候,如果省略了部分内容也可以用省略号。

像读一篇文章,“床前明月光,疑是地上霜……”后面的诗句我就省略没读啦。

2. 表示说话断断续续比如小说里描写一个人很紧张或者很虚弱的时候说话的样子。

“我……我真的不是故意的。

”这里用省略号就很生动地表现出这个人说话不连贯的状态。

3. 表示意犹未尽看一部特别好看的电影结束的时候,我们可能会说“这个结局,总感觉还有好多故事没讲完呢……”,这里的省略号就有一种意犹未尽的感觉,让大家对后续有很多想象。

(二)间隔号(·)的用法1. 用于外国人和某些少数民族人名内各部分的分界像“列奥纳多·达·芬奇”,这里的间隔号就把他的名字的不同部分分开了,让我们能清楚地知道他名字的组成。

2. 用于书名与篇(章、卷)名之间的分隔假如有一本书叫论语·学而,间隔号就把书名论语和其中的一篇学而分开了,这样能很准确地表示出是论语这本书中的学而这一篇。

(三)着重号(.)的用法1. 表示强调当我们想突出某个词或者某个句子的时候就可以用着重号。

比如说“这个东西很重要,大家一定要注意这个词:安全。

”这里如果给“安全”加上着重号,就更能让大家关注到这个重要的词啦。

在写文章分析的时候,如果要强调某个关键的语句,也可以用着重号来标明。

比如分析一篇诗歌,“黑夜给了我黑色的眼睛,我却用它寻找光明。

”如果我想强调“寻找光明”这个部分,就可以加上着重号。

安全三级(BSL-3,ABSL-3)实验室给排水污染控制

生物安全三级(BSL /ABSL-3)实验室给排水污染控制提要在实验室危险等级分级的定义中:生物安全三级实验室主要用于对人、畜有高度传染性的烈性传染病的研究和检测,其使用安全性至关重要。

本文根据某生物安全三级实验室工艺特点和使用要求,从如何有效实现污染控制的目的对生物安全三级实验室给水系统、废水系统和消防系统以及各系统管材和管线敷设的设计特点及需要注意的事项做一个论述和说明。

Abstract: In the definition of biology risk level for laboratory, BSL-3 Laboratory mainly used to research and inspect strongly infectious disease communicating human being and animal easily and quickly. It’s very important to put usage security of the laboratory on a high level. Based on its special process conditions, usage requirements of BSL-3 laboratory and purpose of how to realize contamination control efficiently, this article introduces key points of design and some factors need to be considered for supply water system, wastewater systems, fire systems, pipe materials and piping route for BSL-3 laboratory.关键词三级实验室给排水设计给水系统废水系统消防系统BSL-3 laboratory; Plumbing Design; Supply Water System; Wastewater systems; Fire Systems0引言:自2003年我国SARS疫情爆发以后,生物安全实验室的建设在我国取得长足的进步和快速的发展。

第3章习题答案

练习题:1.单项选择⑴当砼预制桩的设计间距大于4倍桩直径(或边长)时,宜采用的打桩顺序为( A)。

A.逐排打设B.自中间向四周打设C.自四周向中间打设D.逐排打设⑵摩擦桩型的预制桩在沉桩时,主要质量控制指标是(B)。

A.最后贯入度B.设计标高C.垂直度D.平面位置⑶在周围建筑物密集的狭窄场地施工大直径砼灌注桩,较宜采用(A)。

A.钻孔灌注桩B.沉管灌注桩C.人工挖孔灌注桩D.爆扩灌注桩3.填空题:(1)泥浆护壁钻孔灌注桩成孔施工时,泥浆的作用是:(护壁、携砂、排土、降低钻头温度)。

(2)钢筋砼预制桩的打桩顺序一般有:(逐排打设)、(自中间向四周打设)、(有中间向两边打)。

(3)桩锤重量可按那几个因素来选择:(地质条件)、(工程结构)、(桩的类型)。

密集程度及施工条件(4)预制打入桩垂直度偏差应控制在( 100mm )以内。

(5)入土深度控制对摩擦桩应以(设计标高)为主,以(最后贯入度)作为参考。

端承桩应以(最后贯入度)为主。

(6)钻孔灌注桩钻孔时的泥浆循环工艺有(正循环、反循环)两种,其中(反循环)工艺的泥浆上流速度高,携土能力大。

(7)打入桩施工时,当桩间距(当桩中心距小于等于4倍桩长或桩径时)时,一定要确定合理的打桩顺序。

(2)若按施工方法分,预制桩可划分为(打入法)、(静压法)(8)预制桩吊点设计的原则是:(平稳,避免冲击和振动)。

(9)桩架的作用是(导向)、(固定桩的位置)、(承受桩锤重量)。

(10)预制桩接桩的方法有:(焊接法)、(浆锚法)、(法兰接桩)。

(11)打入桩施工时,宜采用的打桩方法:(重锤低击)。

(12)套管成孔灌注桩施工时,为提高桩的质量,提高桩的承载力,经常采用(复打法施工)。

(13)水下浇筑砼经常采用的方法是(导管法)。

(14)砼预制桩应在砼达到设计强度的(75%)后方可起吊,达到设计强度的100%后方可(运输)和(打设)。

(15)沉管灌注桩施工时,常遇问题有:(断桩)、(缩颈)、(吊脚桩)(砼过量)。

3的数字代表什么意思有什么含义

3的数字代表什么意思有什么含义数字“三”无论是西方还是在中国都被作为神秘的象征。

那么,你知道3的数字代表什么意思吗?接下来就跟着店铺一起去看看3的数字代表含义吧。

3的数字含义数字3的含义:表达数在两个对立之间有著抽象或灵性的关系,例如阴和阳并不是一种关系,爱或欲望必须存在,这样才会有所谓的关系出现,关系的建立是存在于两端之内的第三股力量,对立的和解是宇宙中第三力量。

三的扮演角色,在“三位一体”中得以认知,这在古埃及或世界上其他的神话(例如____的三位一体)中出现。

数字3拥有极高的表达天赋,他们会非常乐意跟人交流自己的想法,也会非常喜欢各种社交关系带给自己的新鲜感。

他们喜欢在人群中表现自己,由于他们对情绪拥有极强的感受力,天性中又带着浪漫快乐的一面,所以他们时常会成为朋友圈内调解气氛的快乐源泉。

数字3的含义关键词:沟通、社交、快乐象征符号:三角型属性:灵巧聪慧型对应色彩:黄色五行:阳火星座排行:双子、双鱼数字3在形态上是个多方位的“可爱数”,把3侧翻过去就是英文字母E,躺下又像是W,趴下看又成了M,这是阿拉伯数字里最有趣的一个数。

3代表关系,黑与白无法直接关联,阴和阳必须同时存在,关系的建立是第三种力量。

1是父亲,2是母亲,而3就是它们的“孩子”。

在____中,3是圣父、圣子和圣灵的综合体,即男性驱动力+儿童状态+灵性结合三位一体数。

这是一个乐观机敏的数字,具有旺盛的好奇心,乐观善于表达,具备孩子一般的纯真与多变性。

正面优势聪明,热情,想象力丰富,有创意,幽默感,充满活力,善于表达,时尚,擅社交,沟通,多才多艺,有趣,乐观,有激情,受欢迎负面挑战夸张,缺乏责任心,做作,缺乏方向,自我怀疑,搬弄是非,幼稚,逃避现实,肤浅,虚荣浮华,喋喋不休,撒谎,铺张浪费恐惧被限制,无聊,面对现实,不被关注数字3的象征意义数字“三”无论是西方还是在中国都被作为神秘的象征。

“三”在符号象征体系中,几乎不含任何反面意义,其象征意义涉及到宗教思想、传统、神等诸多领域。

人教版七年级英语上册unit 3句式讲解及知识梳理

人教版七年级英语上册unit 3句式讲解及知识梳理一、Unit3 单词pencil ['pensl] n.铅笔book [bʊk] n.书eraser [ɪ'reɪsə] n.橡皮box [bɒks] n.箱;盒pencil box 铅笔盒;文具盒schoolbag ['skuːlˌbæg]n.书包dictionary ['dɪkʃəneri]n.词典;字典his [hɪz] 他的mine [maɪn] pron.我的hers [hɜːz] pron.她的excuse [ɪks'kjuːz] v.原谅;宽恕me [miː] pron.(I 的宾格)我excuse me. 劳驾;请原谅thank [θæŋk] v.感谢;谢谢teacher ['tiːtʃə] n.老师; 教师about [ə'baʊt] prep.关于What about…? (询问消息或提出建议)……怎么样?……好吗?yours [jʊəz] pron.你的;你们的for [fɔː] prep.为了;给;对thank you for… 为……而感谢help [help] v.&n.帮助;援助welcome ['welkəm] adj.受欢迎的You're welcome. 别客气。

baseball ['beɪsˌbɔːl] n.棒球watch [wɒtʃ] n.表;手表computer [kəm'pjuːtə] n.计算机;电脑game [geɪm] n.游戏;运动;比赛card [kɑːd] n.卡片ID card 学生证;身份证notebook [ˈnəʊtbʊk] n.笔记本ring [rɪŋ] n.戒指bag [bæg] n. 袋;包in [ɪn] prep.在……里library['laɪbrəri] n.图书馆ask [ɑːsk] v.请求;要求;询问ask…for… 请求;恳求(给予)find [faɪnd]v.(过去式、过去分词found)找到;发现some [sʌm] adj.pron.一些;某些;有些;有的classroom ['klɑːsrʊm] n.教室e-mail (=email) n.电子邮件at [æt] prep.(提供电话号码等时使用)按照; 根据;在(某处、某时间或时刻)call [kɔːl] v.(给……)打电话lost [lɒst] v.(动词lose 的过去式) 遗失;丢失must [mʌst] modal v.必须set [set] n.一套;一副;一组 a set of 一套;一副;一组二、Unit3 知识梳理Unit 3 Is this your pencil?【重点短语】1.your schoolbag 你的书包2.his green pen 他的绿色的钢笔3.Anna’s books 安娜的书4.her dictionary 她的字典5.ask the teacher for ... 向老师要……6.thank you for ... 因 ... 而谢谢你puter games 电脑游戏8.in Classroom 7E 在7 E 教室里9.in the school library 在学校图书馆10.call me 给我打电话11. call me at 495-3539 拨4 9 5 -3 5 3 9 打电话给我12.e-mail me at... 用……给我发电子邮件13.my school ID card 我的学生卡14.a set of keys 一串钥匙15. some keys 一些钥匙【重点句型】1.—What’s this? 这是什么?—It’s a watch. 一块手表。

英译汉的长句翻译(3)—重组法

编辑ppt

1

Part Four: Writing and Translation >> Translation

1、按照原文顺序进行翻译,但进行适当拆分,并适当增加 词语。

析:英语原句中,(1) 是主句,(2) 是独立主格结构,(3) 是非限制性

定语从句,补充说明(2)中的 “contemporary science”,在翻

译时拆开了定语从句,并将此从句提到句首,使行文较为自然。

译:现代科学的一切成就不仅提供了能够承受高温、高压的材料, 而且也提供了新的工艺流程。依靠现代科学的这些成就,相信 完全可以制造出这样的人造卫星。

译:必须把大量时间花在确保关键人物均根据同一情报和目的 行事,而这一切对人的体力和洞察力都是一大考验。因此, 一旦考虑成熟,就应迅速做出决策。

编辑ppt

7

Part Four: Writing and Translation >> Translation

析:句子主干是“The big problem of… and the big problem of… hatranslation”,翻译中被拆 分为两个汉语句子,短语“The big problem of”进行了结构转 换,使之成为汉语的句子;定语从句“which ranges from…” 修饰 Chinese,在译文中采用了换序方法,将它提前;在此句 翻译中进行了重新组合,还采用了增词技巧。

译:现在这种策略已被越来越多的公司所采用。 而且,全国各地的专家认为,对待孩子也 应仿效这种做法,无论是在家里还是在学 校。

学术英语unit 3

• a. : chemical element — in names of the halogens < astatine > < chlorine > • b. • (1) : basic carbon compound — in names of alkaloids < quinine > • or other organic nitrogenous bases < aniline > < guanidine > • including six-membered ring compounds < pyridine > • and intermediate hydrogenated forms of cyclic compounds < pyrroline > < thiazoline > • — usually distinguished from -in • (2) : carbon compound containing a basic group — in names of amino acids < glycine > < cystine > • c. : mixture of chemical compounds — especially in commercial names (as of mixtures of hydrocarbons) < gasoline > < kerosine > • d. : -yne • e. : hydride < arsine >

corrective lenses, refractory surgery

Hepatitis

3在生活中可以表示什么

3在生活中可以表示什么

在生活中,数字3可以表示许多不同的事物和概念。

从数学到文化,从宗教到

哲学,数字3都扮演着重要的角色。

让我们来看看在生活中,数字3可以表示什么。

首先,数字3在数学中代表着一个重要的概念,三角形。

三角形是几何学中的

基本形状之一,它由三条边和三个角组成。

三角形在建筑、设计和工程中都有着重要的应用,因此数字3在数学中具有重要的意义。

其次,数字3在文化和宗教中也有着特殊的含义。

在基督教中,三位一体是一

个重要的概念,代表着上帝的三位形态,父、子、圣灵。

在许多其他宗教和文化中,数字3也代表着神圣的力量和完美的平衡。

最后,数字3在日常生活中也有着特殊的意义。

许多人认为“第三次正是魅力

所在”,这意味着第三次尝试通常会带来成功。

此外,人们常常将事物分为三个部分,比如早、中、晚;过去、现在、未来等等。

总的来说,数字3在生活中有着丰富的含义和应用。

无论是在数学、文化、宗

教还是日常生活中,数字3都扮演着重要的角色,代表着力量、平衡和完美。

让我们珍惜数字3,体会它在生活中的深刻意义。

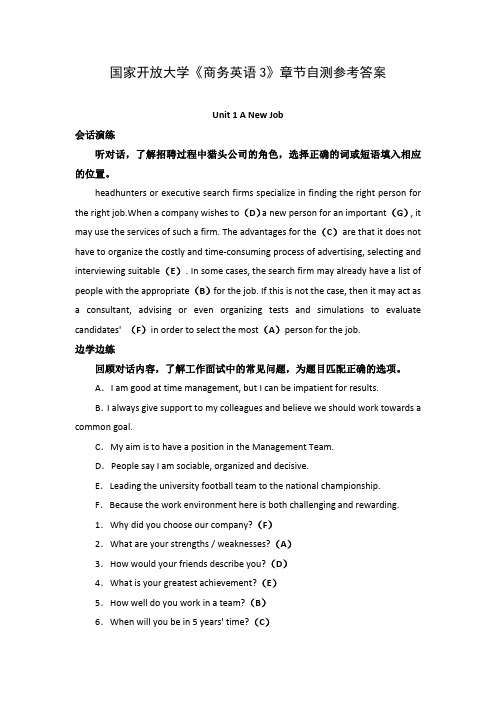

国家开放大学《商务英语3》章节自测参考答案

国家开放大学《商务英语3》章节自测参考答案Unit 1 A New Job会话演练听对话,了解招聘过程中猎头公司的角色,选择正确的词或短语填入相应的位置。

headhunters or executive search firms specialize in finding the right person for the right job.When a company wishes to(D)a new person for an important(G), it may use the services of such a firm. The advantages for the(C)are that it does not have to organize the costly and time-consuming process of advertising, selecting and interviewing suitable(E). In some cases, the search firm may already have a list of people with the appropriate(B)for the job. If this is not the case, then it may act as a consultant, advising or even organizing tests and simulations to evaluate candidates' (F)in order to select the most(A)person for the job.边学边练回顾对话内容,了解工作面试中的常见问题,为题目匹配正确的选项。

A.I am good at time management, but I can be impatient for results.B.I always give support to my colleagues and believe we should work towards a common goal.C.My aim is to have a position in the Management Team.D.People say I am sociable, organized and decisive.E.Leading the university football team to the national championship.F.Because the work environment here is both challenging and rewarding.1.Why did you choose our company?(F)2.What are your strengths / weaknesses?(A)3.How would your friends describe you?(D)4.What is your greatest achievement?(E)5.How well do you work in a team?(B)6.When will you be in 5 years' time?(C)会话演练你可以点击下方人物头像角色扮演进行对话练习,也可以点击对话中人物的名称详细听每句话录音。

3-HPA全文翻译

3-羟基丙醛作为生物制品的应用及前景摘要3-羟基丙醛常常伴随着HPA水合物和HPA二聚体以动态多组分的形式出现,称作HPA系统,HPA系统常被用于食品保存,以及作为一些现代化工产品的前体,比如丙烯醛,丙烯酸,1,3-丙二醇以及一些聚合物制品。

3-羟基丙醛可以通过传统的化学方法以及生物发酵法两种方法制备。

目前,在石油化工中3-羟基丙醛作为1,3-丙二醇产品的中间体出现。

在体内,甘油通过一步酶反应过程转化成3-羟基丙醛。

3-羟基丙醛生产菌株罗伊氏乳杆菌常被用作对人类和动物健康有益的益生菌。

由可再生资源制备3-羟基丙醛可以满足食品应用以及作为化工产品生产的需求。

如何提高3-羟基丙醛的得率并纯化将是未来面临的主要课题。

HPA系统概述最早观察3-羟基丙醛合成途径并最终对其进行阐述可以追溯到1741年。

Geoffrey(1742)描述到通过对脂肪进行皂化可以获得一种新型水溶糖浆。

1779年,Scheele从不同的一些物质中分离到与上述相同的糖浆,这些物质包括杏仁,亚麻籽,油菜油,橄榄油,黄油和猪油。

根据其甜味所以命名为―Ölsüss‖(见Scheele 1931)。

大约40年后,法国有机化学创始人Chevreul记录到,经过皂化处理,中性脂肪能够转化成固体脂肪酸和Scheele发现的甜味组分。

他认为这种液体含有醇类,并将该种液体重新命名为丙三醇或甘油(Chevreul 1823;Matagrin 1925)。

Chevreul的发现对于我们的日常生活是很有意义的。

从蜡烛的原材料中剔除丙三醇不仅可以有效地提高蜡烛的硬度和照度,而且还消除了在燃烧过程中,由于丙三醇燃烧产生的异味(Matagrin 1925)。

Brandes是第一个描述丙三醇燃烧分解产物气味和浓度的人,并命名分解产物为丙烯醛,但是第一个将分解产物鉴定为醛类的则是Berzelius(Berzelius 1839)。

于此同时,在Liebig实验室,Redtenbacher记录到丙烯醛可由脂肪燃烧产生,但不能由脂肪酸燃烧产生。

新标准大学英语综合教程3课文翻译乔安妮餐厅的晚餐

乔安妮餐厅的晚餐雪下得很大,虽然每个真正的纽约人都盼着过一个白色的圣诞,可还在第五大道购物的人们却行色匆匆,他们不但要在最后一刻前挑选到心仪的圣诞礼物,还要避开严寒,回家和亲人们共度圣诞夜。

乔希•莱斯特拐进了第四十六街。

他还没来得及享受圣诞的气氛,因为他仍在工作着,虽说是要在乔安妮餐厅吃一顿工作餐。

乔希是黑人,三十出头,长得平易近人,穿着时髦得体,却不华贵。

他来自弗吉尼亚州北部,父母都是辛勤工作的人,或许只有回到父母家里才最让他感到幸福。

单从他的行为举止,别人看不出他拥有一个哈佛法学院的学位,一段在华盛顿特区跟从国会议员实习的经历,还有纽约一家律师事务所初级合伙人的身份。

他才华横溢,思维敏捷,聪明过人。

这次会面意味着乔希要过了圣诞夜才能回家了。

他并没有因此而不高兴,因为他要见的人是康涅狄格州的资深参议员乔•罗杰斯,此人是全美曝光率最高的名人之一。

参议员罗杰斯是民主党人,现在是她的第三个任期,对于国会山的一切她了如指掌,尽管如此,她还是尽力维持住了在她的支持者心中作为一位华盛顿局外人的信誉。

她支持堕胎,反对腐败,支持减少二氧化碳排量,反对死刑,可以说是大西洋的这一边能找到的最完美的进步自由派人士。

脱口秀主持人们称呼她“诚实的参议员乔”,几年前《时代周刊》提名她参加年度女性的角逐。

明年就是选举年了,有消息称她将参加民主党内总统提名的竞选。

罗杰斯在华盛顿见过乔希,她觉得乔希很有才干,于是就邀他共进晚餐。

乔希打了个冷战,他打开手里的纸条核对了一下地址。

之前他没来过乔安妮餐厅,但对于它的鼎鼎大名却早有耳闻,倒不是因为这里的饭菜有多美味,其实这里的菜品屡遭恶评,也不是因为这里的爵士管弦乐队有一位知名电影导演客串吹小号,而是因为这里汇集了有头有脸的宾客,可以说是星光璀璨,他们中有政客、外交家、电影明星、载入名人堂的体育明星、记者、作家、摇滚明星、诺贝尔奖得主等等——总之,这里的每一位客人都是这座权力之城里的一个人物。

中国古代数字3的含义

中国古代数字3的含义

中国古代数字3的含义,可以用中文写成:"三"代表了很多重要

意义。

首先,它象征着天、地、人的统一,体现了宇宙的完整性和和谐。

其次,"三"也代表了生命的循环,包括过去、现在和未来的连续性。

此外,"三"也代表了三才(天、地、人)和三光(日、月、星),表达了自然的规律性和秩序。

古人还将"三"作为吉祥和幸运的象征,

认为它代表着吉祥、安宁和福气。

在文化传统中,"三"也被广泛应用

于许多方面,例如三才图、三角梅等。

总的来说,中国古代数字3具

有丰富的内涵和文化意义。

幼儿三月三流程

幼儿三月三流程一、三月三的小知识。

三月三呀,可是个特别有趣的节日呢。

它是咱们中华民族的传统节日哦。

这一天呀,到处都充满着欢乐的氛围。

对于小朋友们来说,就像是一场超级好玩的大派对。

二、活动准备。

1. 食物准备。

咱们得准备一些和三月三有关的特色美食呀。

像五色糯米饭,这可是三月三的招牌美食呢。

它有红、黄、黑、白、紫五种颜色,就像彩虹掉进了米饭里,好看又好吃。

还有艾叶粑粑,绿绿的,带着艾叶的清香,小朋友们可喜欢啦。

这些美食不仅能让小朋友们品尝到独特的味道,还能让他们了解到三月三的饮食文化。

2. 装饰准备。

要把活动的场地装饰得漂漂亮亮的。

可以挂一些彩色的纸灯笼,灯笼上可以画一些三月三的元素,比如壮族的绣球呀,还有美丽的花朵。

再在地上铺上彩色的地毯,就像走进了一个童话世界。

还可以在墙上贴一些小朋友们画的关于三月三的画,让他们有一种满满的成就感。

三、活动流程。

1. 开场舞。

让小朋友们穿上漂亮的民族服装,一起跳一段欢快的开场舞。

可以是壮族的铜鼓舞哦。

老师们在前面带着敲着小鼓,扭着小屁股,那场面可热闹啦。

小朋友们就像一群快乐的小精灵,在音乐的伴奏下尽情地舞动,整个氛围一下子就被带动起来了。

2. 美食分享会。

接下来就是美食分享的时间啦。

把准备好的五色糯米饭和艾叶粑粑等美食端出来。

小朋友们坐在一起,你看看我碗里的,我尝尝你手里的,一边吃还一边说着“真好吃呀”。

老师们可以在旁边给小朋友们讲一讲这些美食背后的故事,比如说五色糯米饭为什么是五种颜色呀,是怎么制作出来的呢。

小朋友们一边听着故事,一边享受着美食,可惬意了。

3. 做手工。

吃完美食,咱们就开始做手工啦。

可以教小朋友们做绣球哦。

给小朋友们准备好彩色的布、针线和棉花等材料。

先教小朋友们把布剪成合适的形状,然后把棉花塞进去,再用针线缝起来。

最后在绣球上装饰一些漂亮的珠子或者流苏。

小朋友们做出来的绣球可能不是那么完美,但是每一个都充满了他们的创意和努力呢。

他们可以拿着自己做的绣球互相玩耍,就像在玩一个特别的游戏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、编制依据 (2)二、工程概况 (2)三、施工准备 (3)四、施工顺序 (4)五、施工方法 (4)六、其它措施 (9)一、编制依据1.1编制依据(1)《工程建设标准强制性条文(城市建设工程部分)》;(2)《给排水管道工程施工及验收规范》(GB50268-2008);(3)《给排水构筑物工程施工及验收规范》(GB50141-2008);(4)《建筑地基基础工程施工质量验收规范》(GB50202-2002);(5)《混凝土结构工程施工质量验收规范》(GB50204-2015);(6)《重庆市南川区东城污水处理厂及配套干管工程土建及安装调试工程》图纸及初步设计会审专家组意见,中国市政工程中南设计研究总院有限责任公司;(7)图中坐标系采用北京坐标系。

二、工程概况工程概况: 3#倒虹管WA-221~WA-222,采用两根D720x10过河倒虹管,一用一备,该位置正北方向为处于正在运营的斑竹滩电站,电站旁边为一处大坝,水位高度为504.50m,倒虹管位置水深3m~3.5m (水面离河床距离),淤泥厚度为0.3m,河面宽30m。

现在水面状况如图所示:三、施工准备工程开工前,确定动力电搭接口的位置,了解现场实际情况(包括不限于:现状河床地质情况、施工车辆通行道和相关职能部门的沟通协调等),施工人员必须熟悉图纸及施工方案,明确倒虹管施工工艺及详细做法。

在确定放水前,保证以下工作已经准备就绪:①、动力电已接入现场;②、机械设备已准备到位;③、720*10钢管材料已进入现场并焊接完成,防腐处理完成;④、片石等材料已运至现场;⑤、安装施工人员已准备完毕;⑥、通往现场的施工道路保证通畅;3.1、机械配备机械设备表3.3.材料准备(1)制定物资需求计划根据工程需要制定材料采购数量、落实材料供应商。

(2)物资来源开工前,根据各种物资需要量计划,分别落实货源,组织运输,安排存储。

根据拟定的施工方案和进度计划安排,合理有序组织物资进场,保证各项工程连续施工。

(3)物资运输工程所需各种物资在工程开工时先修建临时施工便道,施工便道为正威电子厂大门至施工现场。

物资及机械设备通过此便道运至施工现场。

3.4.技术准备认真审核施工图纸及设计说明,进行现场测量并做好施工及安全技术交底。

对进场材料提前做好进场检测检验3.5.施工放样用全站仪测量,并在江边做好控制点,放样出倒虹管进出水井及倒虹管位置,根据现场情况确定施工便道、开挖弃土场临时堆放位置、砼泵车停靠位置、吊车停靠位置等,根据施工图坐标确认围堰位置、长度、宽度及河床需清理淤泥层面积、厚度。

四、施工顺序施工顺序流程图如下:临时排水管埋设钢管管沟开挖围堰施工片石支座堆码倒虹管制作及吊装倒虹管固定模板安装及固定模板背后片石堆码加固包管混凝土浇筑(注意抗浮)铅丝石笼护底河面恢复五、施工方法(1)、临时排水管埋设在倒虹管施工前,事先埋设d1000的波纹管,管底平河床标高,已引流的方式,作为排水用,防止施工时沟槽内积水。

如图所示:(2)、钢管管沟开挖基围堰施工根据工程地质资料及现场实际情况,沟槽开挖采用1:1放坡处理,沟槽底部开挖宽度为2300,深度≥1300,底部两边不考虑工作面。

如遇地质情况不好,存在淤泥地段,淤泥地段开挖宽度为4300,并采用抛石挤淤的方式将管道基础进行处理,并将淤泥地段沟槽开挖的弃土堆至开挖边线4000以外兼做围堰处理,如图所示:(3)、片石支座铺装沟槽开挖完成后,在沟槽底用片石按照间距6000堆码1000宽200高,作为倒虹钢管支座用,保证片石支座表面在同一水平上。

(4)、倒虹管制作、吊装及固定按设计图纸要求,采用钢管构件,按设计管道尺寸、质量要求,验收钢管(钢管的管道防腐处理在加工厂完成,验收合格后再运至现场安装,焊接部位的防腐处理则在现场焊接完成后同步完成)。

到场后,立即组织工人根据现场实际情况、图纸要求及相关规范标准制作倒虹管,并做好内防腐处理,外表面有铁锈的,需用钢丝刷除锈处理,制作时,根据现场实际情况将倒虹管的两端弯起段接长2m,此工作需在沟槽开挖完成前制作完成。

钢管采用焊接方式连接,钢管焊接施工技术措施如下:焊接方式连接。

钢管必须具有制造厂的合格证书。

钢管表面应无显著锈蚀,无裂缝重皮和压延等不良现象;不得有扭曲,损伤,不得有焊缝根部未焊透的现象;不得有机械损伤等。

同一管节允许有两条纵缝,纵向焊缝的间距应大于300mm。

管节下坑前必须检查管节的内外防腐层,合格后方可下管。

管节焊接焊条的化学成分,机械强度应与母材相同且匹配,兼顾工作条件和工艺性。

焊条质量应符合现行的国家标准«碳钢焊条»,«低合金焊条»的规定。

焊条使用前应按出厂说明书规定进行烘干,在使用中保持干燥,焊条药皮应无脱落和裂缝。

钢管采用厂家加工成6m一段运至工地,并在基坑处再继续焊接成型。

管道安装前,管节应逐根测量,编号,宜选用管径相差最小的管节组对对接。

焊接采用双面内外焊接,内走一道,外走两道。

管道焊接完成并把焊渣清理干净后,待管材冷却,需及时进行焊接部位内外管壁的防腐处理。

防腐处理施工工艺如下:埋地钢管受土壤腐蚀,且维护困难,亦加强防腐处理(埋入混凝土内的钢管外壁不采取防腐处理)。

管道外壁防腐,具体作法如下:防腐材料采用环氧沥青防腐涂料,按四油二布防腐,即先涂底漆一道,外包玻璃丝布一道,再涂底漆一道,外包玻璃丝布一道,最后外刷两道耐候保色型面漆,平均用量应大于0.8~1.0kg/m2,面漆颜色由建设单位确定。

管道内壁防腐:采用环氧沥青防腐涂料法,作法为两道底漆,两道面漆,平均用量应大于0.30~0.40kg/m2。

管道防腐应作涂料厚度及电压绝缘检查。

防腐涂料施工方法需参照生产厂家产品样本进行。

钢管涂刷防腐涂料前应除锈,质量标准达到Sa2.5级。

焊接的施工要求,焊工必须经培训考核合格,取得上岗资格证。

焊接施工前需要对点焊机的用电安全进行检测,焊接施工时,施工人员要穿戴好相关的劳保用品,确保施工安全。

焊接前应调整好点焊机的电流与电压,并按照管材采用相应型号的焊条,试焊满意后才能开始焊接施工,以免对管材造成焊伤。

管节焊接前应先清理管道内泥、污垢,然后修口,清除管口边缘和焊口两侧10~15mm范围内的表面锈迹至露出金属光泽,管端端面的坡口角度,钝边,间隙,应满足规范规定。

不得在对口间隙夹焊帮条或用加热法缩小间距施焊。

对口时应使内壁齐平,当采用长300mm的直尺在接口内壁周围顺序贴靠,错口的允许偏差应为0.2倍壁厚,且不得大于2mm。

对口调节好后既可进行对口、焊接,这时应将两端管段临时支承固定,避免钢管重量集中在焊缝位置。

纵向焊缝应放在管道中心垂线上半圆的45度左右处;纵向焊缝应错开,当管径大于或等于600mm时,错开的间距不得小于300mm;环向焊缝距支架不应小于100mm;直管管段两相邻环向焊缝的间距不应小于200mm;管道任何位置不得出现十字焊缝。

直线管段不宜采用长度小于800mm的短节拼接。

焊缝质量等级为二级,焊缝质量等级应符合(钢结构工程施工质量验收规范)GB50205—2001的有关规定,焊缝应平滑,宽窄一致,根部焊透,无明显的凹凸缺陷及咬边现象,焊缝加强面应高出管面约2毫米,焊出坡口边缘2~3毫米。

钢筋混凝土支架安装完成后,即可开始管道的安装,复测基础面标高符合设计规范要求后,在钢筋混凝土支架上测量放样,测放出检查井的中心点及管道中线,采用130t的吊车将制作好的倒虹管吊装到位,人工配合管道就位、安装。

吊机下管时,由专人指挥,有明确、统一的指挥信号。

放管时下降速度均匀,到达沟底时低速轻放。

下管以后,将排水管排好,然后对线校正固定。

管道稳定后,再复核一次流水高程,符合设计标高后才进行下一步工作。

(5)、待钢管安装完成后,如沟槽两边存在淤泥的情况,采用废旧模板(5)、包管混凝土浇筑(注意抗浮)倒虹管安装固定完成后,向倒虹管内抽水,直至两根倒虹管内充满,进行闭水试验,待验收合格后,采用C30商品混凝土进行原槽浇筑,混凝土输送方式采取柴油泵输送,在迪康大道架设柴油泵,泵管沿两根钢管上部铺设;钢管考虑焊接长度40m,埋入混凝土部分考虑30m计算F浮=ρgv排=2400kg/m³*9.8N/kg*(3.14*0.36m*0.36m*30m*2)=574279.37NG=G钢管+G水=(3.14*0.72m*0.01m*40m*2*7850kg/m³*9.8N/kg)+(3.14*0.35m*0.35m*30m*2*1000kg/m³*9.8N/kg)=139138.68N+226174.20N=365312.88NF合’=F浮-G=574279.37N-365312.88N=208966.49N经计算,浮力比灌水后的钢管和钢筋混凝土支架的重力之和大208966.49N,为了防止钢管上浮,拉至现场的混凝土塌落度控制在200±10,在出料前,在混凝土中加入适量减水剂,浇筑混凝土时,应一头至另一头先将混凝土浇筑至钢管2/3处,稍等1个小时(视情况而定),然后再重新接管依次浇筑混凝土。

(6)、铅丝石笼护底待混凝土浇筑完成后,上游采用尼龙口袋装50~10石头铺装50cm 厚4m宽,下游采用尼龙口袋装50~10石头铺装50cm厚2m宽,两边采取铅丝石笼护底50cm厚,5m宽。

(7)、河面恢复所有工序完成后,将事先埋设的d800波纹管取出,最后用挖掘机将围堰就地摊平。

(8)、井室浇筑井室混凝土基础为350厚C20素混凝土,不应利用管道平基再宽邦的办法作井基,应在挖槽时,就计算好井室位置,浇筑管道混凝土平基时,应将井室基础同时一次浇筑,井室的流槽用M7.5水泥砂浆砌MU10砖,厚20的1:2防水水泥砂浆抹面,井身墙体采取钢筋混凝土现浇结构,混凝土等级C30S6,严格控制好井室几何尺寸,安装用井盖、井座均应符合规范规定,且有出厂证明,盖座安装要做浆、稳固、井盖也要做浆,安装稳固。

安装时应严格控制好井盖高程。

砖砌施工按有关技术规范要求,所用砖块质地良好,坚硬、耐久、纹理均匀、无裂隙,风化砖不得使用。

施工要点:1、井室浇筑混凝土后养护时间不应小于14d,2、流槽应砌(砖)、抹(面)成与上下游管径相同的半圆弧形,不应无流槽,也不应砌成梯形或矩形。

同时,流槽过水断面不应小于上游和下游管径的过井断面。

井底坡度和高程应符合设计要求。

3、盖板的预制加工或采购,要控制配筋量和配筋的合理性,要控制钢筋网片垫块高度和密度,以保证各层厚度,不露筋;控制底模平整度,以保证板底光洁、平整、直顺、无安装板差;控制井室盖板的人孔圆润、规矩,以保证井筒砌砖易接顺、圆润美观。

4、水泥砂浆抹面要掌握厚度、均匀、平整、密实。