qt600球墨铸铁铸造技术条件

10、铸态高强度高韧性球墨铸铁生产技术

铸态高强度高韧性球墨铸铁生产技术李永红刘思明(安徽神剑科技股份有限公司安徽合肥 230022)摘要本文以铸态QT600-10材质生产技术为例,简要介绍了铸态高强度高韧性球墨铸铁件控制要点:在铸态通过控制影响力学性能的微观组织因素,满足球墨铸铁件高强度和高韧性的要求。

关键词铸态高强度高韧性;铸态QT600-10;合金化;铸态高强度高韧性球墨铸铁件,在满足特殊性能要求的基础上,减少了热处理环节,节约了中间运输成本,缩短了供货周期,是企业在制造过程中,努力追求的方向,特别是当前市场竞争激烈日趋白热化的环境下,可以有效减低企业生产成本,提高产品竞争力。

现结合本企业,在多年生产铸态高强度高韧性球墨铸铁件方面积累的经验,以QT600-10材质为例介绍其控制方法。

1 引言包括球墨铸铁在内的铸造合金的性能是由其含有一定成分的显微组织所决定的,要获得所需的性能,可以通过控制其显微组织,并使该组织中含有一定数量的合金强化元素。

通常强度与塑性之间始终存在矛盾,而随着对合金强化基体组织认识的加深,对于金属材料性能特殊要求的不断提高,要求球墨铸铁强度达到600MP以上,同时要求其具有很好的强韧性延伸率10%以上,通过热处理很难同时保证强度与韧性要求,通过控制影响显微组织的因素(化学成分,合金化,熔炼质量,球化孕育处理、壁厚条件、冷却速度等),可以满足铸态高强度,高韧性要求,现简单介绍其控制方法:2 化学成分的选择2.1 碳碳促进镁的吸收,改善球化、提高石墨球的圆整度;提高铁液的流动性,减少铸件的疏松缺陷和缩凹倾向;能够促进石墨化,减小白口倾向。

但是,过高的碳又容易产生石墨漂浮,使铸件综合性能降低。

因此将碳控制为3.5%~3.7%。

2.2硅促进石墨化元素,在球墨铸铁生产中由于硅的孕育作用,使珠光体和铁素体的比例改变:Si控制在2.0%~2.5%有利于珠光体组织的生成,而为了在保证强度达到600MP的基础上,延伸率达到10%,必须适当提高孕育效果,保证一定比例的铁素体组织,将硅控制在2.5%~2.8%。

qt600球墨铸铁铸造技术条件

qt600球墨铸铁铸造技术条件QT600球墨铸铁铸造技术条件介绍QT600球墨铸铁是一种优质铜合金,具有高强度、优良的韧性和良好的耐磨性能。

为了获得高质量的QT600球墨铸铁制品,需要满足以下一些必要的技术条件。

材料选择1.铸造材料:选择高纯度的球墨铸铁原材料,确保材料的均匀性和稳定性。

2.熔炼设备:使用高效的电炉或电弧炉进行材料熔炼,控制熔炼温度在适宜范围内。

铸造工艺1.铸型设计:根据产品的形状和尺寸要求,合理设计铸型,保证流动性和易脱模性。

2.塞眼设计:合理设置塞眼,保证熔铁液的充液和排气。

3.熔炼温度:控制熔铁液的温度在1470°C~1520°C,确保熔铁液的流动性和稳定性。

4.熔铁液处理:采用适当的渣化剂进行熔铁液的渣处理,降低杂质含量。

5.浇注温度:根据具体情况,控制浇注温度在1390°C~1450°C,确保铸件的凝固过程平稳。

6.浇注方式:采用上浇式浇注方式,避免气体夹杂和杂质的侵入。

热处理工艺1.退火处理:铸件进行球化退火处理,温度控制在850°C~900°C,时间根据厚度进行调整。

2.淬火处理:对球化退火的铸件进行水淬处理,温度控制在870°C~900°C,保证铸件的强度和韧性。

检测与质量控制1.成分分析:采用光谱仪对铸铁材料进行成分分析,确保材料质量。

2.金相分析:采用金相显微镜对铸件进行金相分析,检查铸件的组织结构和缺陷情况。

3.物理性能测试:对铸件进行硬度测试、拉伸和冲击实验等物理性能测试,评估铸件的强度、韧性和耐磨性能。

4.尺寸检测:采用三坐标测量仪等设备对铸件的尺寸进行检测,确保符合设计要求。

结论遵守以上的技术条件可以保证QT600球墨铸铁铸造的质量和性能,确保产品的稳定供应、安全使用和满足市场需求。

同时,对于铸铁铸造行业的发展具有重要的推动作用。

建议1.优化熔炼设备:可以考虑使用先进的感应炉或电弧炉,提高熔炼的效率和质量。

Q 球墨铸铁件通用技术条件

Q/ZZ 30015—××××

球墨铸铁件通用技术条件

1 范围

本标准规定了本公司使用的球墨铸铁件的通用技术要求、验收和检验方法。 本标准适用于在砂型或导热性与砂型相当的铸型中铸造的普通和低合金且石墨为球状的球墨铸铁 件(以下简称铸件)。

2 规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标 准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

附件 2:

Q/ZZ

中国重型汽车集团有限公司企业标准

Q/ZZ 30015—××××

代替Q/ZZ 30015-2008

球墨铸铁件通用技术条件

(征求意见稿)

××××-××-××发布

××××-××-××实施

中国重型汽车集团有限公司 发布

Q/ZZ 30015—××××

前言

本标准以Q/ZZ 30015-2008版为基础,结合GB/T1348和当前实际生产情况和相关技术文件进行修订。 本标准代替Q/ZZ 30015-2008,与Q/ZZ 30015-2008相比,主要技术内容修订如下: ——结构方面做了较大修改; ——增加了“3.1 球墨铸铁牌号”; ——增加了球墨铸铁材料牌号ZQQT1300-3和相关技术要求,删除了D25-6球墨铸铁材料牌号和相关 技术要求, ——将硬度单位“HBS”更改为“HBW”,将“主要金相组织含量”更改为“主要基体组织”; ——增加了附铸试样、本体试样的相关技术要求; ——将渗碳体改为碳化物; ——删除了金相组织中关于珠光体形态的技术要求; ——修改了磷共晶的技术要求,将“磷共晶形态和数量:不得有三元磷共晶-渗碳体复合物和网状 磷共晶。其他形状的磷共晶不得多于1%”修改为“磷共晶数量:不得多于1%”; ——修改了“铸件加工余量”章节的内容,删除了图1—图5; ——修改了球墨铸铁订货要求,删除了“球墨铸铁件订货要求参照GB/T 9439附录D规定执行”,增 加了“4.1 订货信息”和“4.2订货要求”。 ——增加了“6.3铸件复验和其他检验按GB/T1348第10、11章规定执行”。 本标准由中国重型汽车集团有限公司提出。 本标准由中国重型汽车集团有限公司技术发展中心负责归口。 本标准起草单位:中国重型汽车集团有限公司技术发展中心。 本标准主要起草人:刘长森、黄国涛、王正军。 本标准替代标准的历次版本发布情况为: ——Q/ZZ 30015-95JT 、Q/ZZ 30015-2008。

球墨铸铁qt600-3热处理要求

英文回复:The requirements for qt 600—3 thermal treatment of ball ink include three phases of gillfire, fire recovery and stress elimination to ensure that they meet the rigidity and intensity of design requirements。

In the course of the acreage, the desired mathematic tissue needs to be cooled quickly and under strict control at the standard temperature。

The backfire phase regulates the hardness and resilience of the material by heating and cooling control to match the corresponding requirements。

The stress was eliminated to eliminate residual stress from the manufacture and thermal processing of materials in order to improve their stability and durability。

Thermal processes require strict adherence to policies and standards to ensure that temperatures, times and cooling speeds at all stages are in accordance with regulations to ensure that materials meet design requirements, which are essential for improving product quality and safeguarding national security。

球墨铸铁件通用技术条件1

机车车辆用球墨铸铁件通用技术条件1 范围本标准规定了球墨铸铁件(以下简称铸件)的技术要求、试验方法、检验规则和标志等。

本标准适用于机车车辆球墨铸铁件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228—2002 金属材料拉伸室温试验方法(neq ISO 6892:1998)GB/T 229—1994 金属夏比缺口冲击试验方法(eqv ISO 148:1993)GB/T 231—2002 金属布氏硬度试验方法GB/T 1348—1988 球墨铸铁件GB/T 5614—1985 铸铁件热处理状态的名称、定义及代号GB/T 6414—1999 铸件尺寸公差与机械加工余量(neq ISO 8062:1994)GB/T 9441—1986 球墨铸铁金相检验GB/T 11351—1989 铸件重量公差GB/T 15056—1994 铸造表面粗糙度评定方法JB/T 5105—1991 铸件模样起模斜度TB/T 2260—2001 铁路机车车辆用防锈底漆供货技术条件TB/T 2879.3—1998 铁路机车车辆涂料及涂装第3部分:金属和非金属材料表面处理技术条件(neq UIC 842.3-1979)TB/T 2879.5—1998 铁路机车车辆涂料及涂装第5部分:客车和牵引动力车防护和涂装技术条件(neq UIC 842.5—1979)3 技术要求3.1 铸件牌号、力学性能应符合GB/T 1348—1988的规定。

3.2 铸件按图样并允许以热处理状态供货,热处理状态供货时标注方法按GB/T 5614—1985的规定。

3.3 铸件上浇冒口、芯骨、芯砂与粘砂、多肉类等缺陷宜在热处理前清除,热处理后应清除氧化皮。

qt600球墨铸铁硬度标准

QT600球墨铸铁是一种重要的材料,广泛应用于机械制造、汽车制造、航空航天等领域。

硬度是衡量材料强度和耐磨性的重要指标之一。

那么,QT600球墨铸铁硬度标准是什么呢?下面,我们来详细了解一下。

一、QT600球墨铸铁的硬度QT600球墨铸铁的硬度是指其抵抗外部压力或剪切的能力,通常使用硬度计来测试。

硬度计测量结果通常以洛氏硬度值(HRC)或布氏硬度值(HB)表示。

根据标准规定,QT600球墨铸铁的硬度应符合以下要求:1. QT600球墨铸铁的HB硬度应不低于200,HRC硬度应不低于45。

2. 取样时,应在球墨铸铁的表面、中心和底部各取一个样品进行测试。

3. 测试时,应按照相关标准进行操作,确保测量准确可靠。

4. 如果QT600球墨铸铁的硬度不符合标准要求,应及时找出原因并采取相应措施进行调整。

二、QT600球墨铸铁硬度标准的意义QT600球墨铸铁的硬度标准对于材料的质量控制和应用具有重要的意义。

首先,硬度是材料强度和耐磨性的重要指标之一,对于机械零件的使用寿命和可靠性起到决定性作用。

其次,硬度标准是衡量球墨铸铁品质和制造工艺的重要依据。

只有确保硬度符合标准,才能保证材料的质量稳定可靠。

三、如何保证QT600球墨铸铁的硬度符合标准?为了保证QT600球墨铸铁的硬度符合标准,需要从以下几个方面进行控制:1. 原材料选择。

球墨铸铁的主要原料是生铁和废钢,其中含碳量和硅量对球墨铸铁硬度影响较大,因此在原材料选择上要特别注意碳和硅含量的控制。

2. 炉温控制。

球墨铸铁的化学成分和组织状态与炉温密切相关。

炉温过高或过低都会对球墨铸铁的硬度产生影响,因此需要严格控制炉温。

3. 浇注工艺。

浇注工艺是影响球墨铸铁质量的重要因素之一。

在浇注过程中,应注意浇注温度、流速和浇注方式等因素的控制,以确保球墨铸铁的质量稳定可靠。

4. 热处理工艺。

在球墨铸铁的热处理过程中,应注意温度和时间的控制,以确保组织状态和硬度符合标准要求。

铸态QT600_10球墨铸铁的研制[1]

![铸态QT600_10球墨铸铁的研制[1]](https://img.taocdn.com/s3/m/2af5af1f10a6f524ccbf8522.png)

率有所下降; ( 3) 锰: 一部分锰溶入铁素体中提高球墨铸

铁强度, 但降低它的韧性; 同时形成少量碳化物 偏析在晶界上。因此在试验过程中, 采用低锰生 铁[ w( Mn) 0.12%] 和废钢适 当 配 比 熔 炼 , 严 格 控 制原铁液 w(Mn)≤0.30%;

( 4) 硫: 硫与球化元素有很强的化合能力, 生 成硫化物或硫氧化物, 不仅消耗球化剂, 造成球 化不稳定, 而且还使夹杂物数量增多, 导致铸件 产生缺陷, 此外, 还会使球化衰退速度加快; 因此 我们采用炉外吹氮气搅拌脱硫, 使原铁液 w( S) ≤0.020%, 以保证球化质量;

编

主要元素的 w(B %)

号

Si

Mn

S

Cu

RE

Mg

#1 2.66 0.24 0.012 0.51 0.038 0.039

#2 2.71 0.23 0.016 0.54 0.037 0.038

#3 2.61 0.23 0.011 0.57 0.041 0.042

#4 2.60 1.23 0.008 0.58 0.041 0.043

#5 2.55 0.26 0.010 0.57 0.041 0.042

#6 2.73 0.20 0.014 0.60 0.035 0.040

表 2 金相组织和力学性能 Tab.2 Microstructrue and mechanical properties

编

金相组织

力学性能

号 球化级别 珠光体数量(%) 抗拉强度/MPa 硬度(HB)

1 试验要求及方法

1.1 试验要求 ( 1) 力学性能及金相要求: 抗拉强度 σb≥600

MPa, 伸长率≥10%; 球化级别不低于 3 级( 参照 GB/T9441- 1988 球墨铸铁金相检验标准) ;

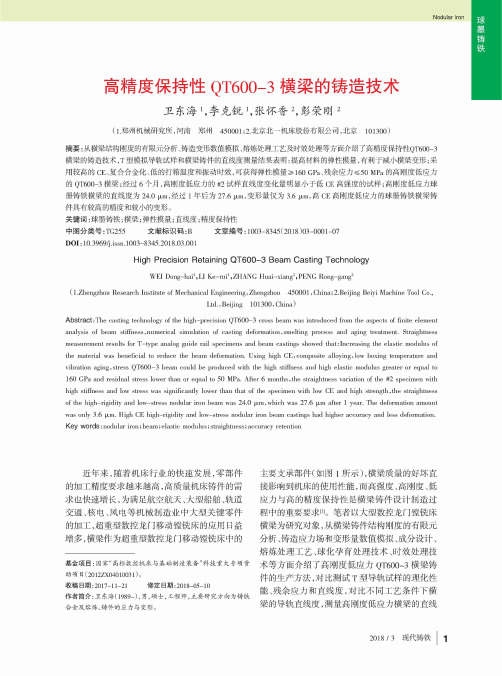

高精度保持性QT600-3横梁的铸造技术

! b(% ) ! B(% )

成分

C

Si

量 3.45-3.65 1.9-2.2

CE 4.3-4.5

Mn 0.4-0.6

P !0.04

S !0.02

Mg 残 0.045-0.06

5Et 0.01-0.015

Cu 0.6-0.8

Sn 0.04-0.06

注:(1)在不出现石墨漂浮的情况下,CE应该适当提高,可提高至4.4%〜4.6%; (2)使用白口试样检测原铁液中的!(C)量。

横 梁 的 铸 造 技 术 ,T 型 模 拟 导 轨 试 样 和 横 梁 铸 件 的 直 线 度 测 量 结 果 表 明 : 提 高 材 料 的 弹 性 模 量 ,有利于 横 梁 形 ; 采

用 较 高 的 CE、

、低 的 打 箱 温 度 和 时 效 ,可 获 得 弹 性 模 量 !160G Pa、残 余 应 力 " 5 0 M P a 的高 刚 度 低 应 力

3 生产工艺

3 . 1 铸造工艺模拟

采 用 华 铸 CAE铸造工艺分析系统对横梁铸

件的充型流动、凝固过程、应力场和变形量进

模拟分析。

图 6 充型过程模

,由图6 可 ,横梁

铸造工艺

、下

,从充型过

程 流 温 度 分 布 随 时 间 的 变 化 可 以 看 到 ,上

过 早 地 有 铁 进 人 ,出现

,容易产

图 2 有限元网格模型 Fig.2 FEM model

2 横梁的结构刚度有限元分析

横梁的主体结构为对称结构,横梁在实际最

大载荷工作

于 对 称 形 ,因 ,为了

提高 精 度 ,减 少 计 算 时 , 对称结构

对称 载 荷 工 况 的 静 力 分 析 。采 用 三 实

qt600球墨铸铁铸造技术条件

qt600球墨铸铁铸造技术条件摘要:1.QT600 球墨铸铁概述2.QT600 球墨铸铁的技术要求3.QT600 球墨铸铁的铸造工艺4.QT600 球墨铸铁的应用领域5.结论正文:一、QT600 球墨铸铁概述QT600 球墨铸铁是一种高强度、高韧性的球墨铸铁材料,其主要成分为碳(C)2.5-3.0%,硅(Si)2.3-2.7%,锰(Mn)0.2-0.4%,硫(S)小于0.02%,磷(P)小于0.08%,镁(Mg)小于0.09%。

QT600 球墨铸铁具有良好的铸造性能、抗震性能和耐磨性能,广泛应用于汽车、机械、建筑等领域。

二、QT600 球墨铸铁的技术要求为确保QT600 球墨铸铁件的质量,对其技术要求如下:1.化学成分:C:2.5-3.0、Si:2.3-2.7、Mn:0.2-0.4、S<0.02、P<0.08、Mg<0.09,残存稀土氧化物:0.04~0.05,Cu:0.35~0.40(都是%)。

2.力学性能:抗拉强度≥600MPa,伸长率≥10%,硬度达到HRC50-55,甚至更高,但为了避免硬脆现象,常用硬度在HRC38-45 之间。

3.铸造工艺:采用热模法、冷模法或壳型法等铸造工艺,确保铸件表面光洁,内部质量良好。

三、QT600 球墨铸铁的铸造工艺1.熔炼:选用高质量的生铁作为原料,严格控制化学成分,进行熔炼。

2.球化处理:在铸铁熔液中加入适量的球化剂,使铸铁中的石墨球化,提高铸铁的韧性。

3.孕育处理:在铸铁熔液中加入适量的孕育剂,促进铸铁中的石墨细化,提高铸铁的抗拉强度。

4.浇注:将处理后的铸铁熔液倒入预先准备好的模具中,进行浇注。

5.凝固:铸件在模具中逐渐冷却,凝固成型。

6.清理:将凝固后的铸件从模具中取出,清理表面的砂粒、气泡等缺陷。

四、QT600 球墨铸铁的应用领域QT600 球墨铸铁件因其高强度、高韧性和耐磨性能,广泛应用于汽车发动机、变速器、汽车轮毂、机械传动部件等领域。

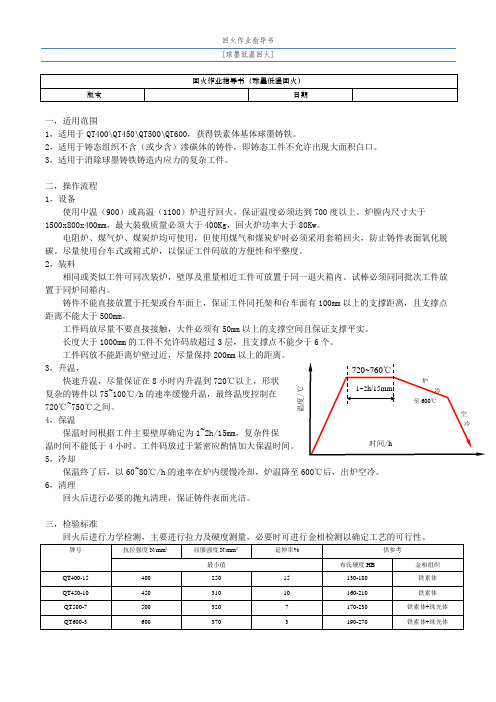

回火作业指导书-球墨铸铁

回火作业指导书 [球墨低温回火]回火作业指导书(球墨低温回火)版本日期一,适用范围1,适用于QT400\QT450\QT500\QT600,获得铁素体基体球墨铸铁。

2,适用于铸态组织不含(或少含)渗碳体的铸件,即铸态工件不允许出现大面积白口。

3,适用于消除球墨铸铁铸造内应力的复杂工件。

二,操作流程 1,设备使用中温(900)或高温(1100)炉进行回火,保证温度必须达到700度以上。

炉膛内尺寸大于1500x800x400mm ,最大装载质量必须大于400Kg ,回火炉功率大于80Kw 。

电阻炉、煤气炉、煤炭炉均可使用,但使用煤气和煤炭炉时必须采用套箱回火,防止铸件表面氧化脱碳。

尽量使用台车式或箱式炉,以保证工件码放的方便性和平整度。

2,装料相同或类似工件可同次装炉,壁厚及重量相近工件可放置于同一退火箱内。

试棒必须同同批次工件放置于同炉同箱内。

铸件不能直接放置于托架或台车面上,保证工件同托架和台车面有100mm 以上的支撑距离,且支撑点距离不能大于500mm 。

工件码放尽量不要直接接触,大件必须有50mm 以上的支撑空间且保证支撑平实。

长度大于1000mm 的工件不允许码放超过3层,且支撑点不能少于6个。

工件码放不能距离炉壁过近,尽量保持200mm 以上的距离。

3,升温, 快速升温,尽量保证在8小时内升温到720℃以上,形状复杂的铸件以75~100℃/h 的速率缓慢升温,最终温度控制在720℃~750℃之间。

4,保温保温时间根据工件主要壁厚确定为1~2h/15mm ,复杂件保温时间不能低于4小时。

工件码放过于紧密应酌情加大保温时间。

5,冷却保温终了后,以60~80℃/h 的速率在炉内缓慢冷却,炉温降至600℃后,出炉空冷。

6,清理回火后进行必要的抛丸清理,保证铸件表面光洁。

三,检验标准回火后进行力学检测,主要进行拉力及硬度测量,必要时可进行金相检测以确定工艺的可行性。

牌号抗拉强度N/mm ²屈服强度N/mm ²延伸率%供参考最小值布氏硬度HB 金相组织 QT400-15 400 250 15 130-180 铁素体 QT450-10 450 310 10 160-210 铁素体 QT500-7 500 320 7 170-230 铁素体+珠光体 QT600-36003703 190-270铁素体+珠光体炉 冷至600℃空 冷温度/℃时间/h 1~2h/15mm 720~760℃。

铸态QT600-10球墨铸铁的工艺浅析

铸态QT600-10球墨铸铁的工艺浅析许景峰;徐玉强;徐继柱;时晓;杨淑欣;张敏之【摘要】我国球墨铸铁产量占世界球铁产量1/3以上.同一牌号球墨铸铁与美国相比,抗拉强度差别不大,但伸长率和冲击值都较低,机械性能达不到要求成为高强度高韧性球墨铸铁生产的瓶颈.本文通过采取严控材料化学成分、优化熔炼工艺和孕育处理工艺等措施,成功生产出了满足QT600-10性能要求的铸态电缆卷筒毛坯.【期刊名称】《铸造设备与工艺》【年(卷),期】2018(000)005【总页数】3页(P1-2,6)【关键词】铸态球铁;电炉熔炼;喂线法【作者】许景峰;徐玉强;徐继柱;时晓;杨淑欣;张敏之【作者单位】潍柴重机股份有限公司滨海铸造厂,山东潍坊261108;潍柴重机股份有限公司滨海铸造厂,山东潍坊261108;潍柴重机股份有限公司滨海铸造厂,山东潍坊261108;潍柴重机股份有限公司滨海铸造厂,山东潍坊261108;潍柴重机股份有限公司滨海铸造厂,山东潍坊261108;潍柴重机股份有限公司滨海铸造厂,山东潍坊261108【正文语种】中文【中图分类】TG243;TG244我国球墨铸铁产量占世界球铁产量1/3以上,同一牌号球墨铸铁与美国相比,抗拉强度差别不大,但伸长率和冲击值都较低,这说明我们生产球墨铸铁原铁液的冶金质量仍需要提高,工艺水平有待提高[1]。

高强度高韧性球墨铸铁成为生产高性能球铁件的瓶颈,如:QT600-10、QT700-5等牌号。

铸态生产QT600-10具有较大成本优势,并且具有较高的抗拉强度和伸长率,但不易控制,需要制定较为稳定的球化工艺加合金来保证高强度和高延伸率。

1 化学成分的选择QT600-10具有高强度高延伸率的特点,考虑最大经济化,选择铸造工艺即可满足技术条件,但必须严格控制化学成份。

化学成分选择如下:1)碳当量选择碳当量主要着眼于改善铸造性能,消除铸造缺陷,获得健全铸件和提高力学性能,一般碳当量选择接近共晶点,由此碳当量综合考虑碳和硅:ω(C)一般为 3.6%~3.8%,ω(Si)一般为2.2%~2.5%.2)锰在球墨铸铁中,硫和氧可在球化过程中中和掉镁和铈,少量的锰可作为合金元素而发挥作用。

铸态QT60010球铁的试制

铸态QT600-10球铁的试制李蒙(焦作大学机电工程学院,河南焦作 454003)摘要:本文叙述了铸态QT600-10球墨铸铁的生产过程。

分析了化学成分、脱硫处理、球化及孕育处理等主要工艺因素对铸件生产的影响。

关键词:铸态球墨铸铁;双联熔炼;化学成分;盖包法处理Production of As-cast QT600-10Ductile IronLI Meng(College of Mechanical and Electronical Engnireeing , Jiaozuo University,Jiaozuo 454003,China)Abstract:The paper has mainly reviewed the production process of as-cast high toughness ductile iron, analysing the effects of chemical composition, desulphurization process, nodulizing process and the craft of inoculation on the production of as-cast high toughness ductile iron...Key words:as-cast ductile iron;pair smelting;chemical component;tundish-cover nodulizing process采用铸态工艺生产球墨铸铁可以降低生产成本,简化生产工艺和缩短生产周期,是目前正在推广的一种工艺。

随着工业的迅速发展,对球铁力学性能和生产稳定性的要求越来越高。

目前,各个国家等效采用国际标准ISO1083-87(球墨铸铁分级),某些产品(如国外某公司汽车配件)对材质的性能要求超过了此标准。

为此,我们与协作厂合作,稳定地生产出铸态QT600-10球墨铸铁,其性能指标为:抗拉强度不低于600MPa、伸长率不低于10%。

热加工论坛—QT600_8球墨铸铁生产实践

元素 编号 ( ) D ’4(1 ’41#

化学成分(质量分数)

=> )4.) )4&2 +C $4$.# $4$1’ , $4$#. $4$## = $4$(( $4$(2

(/)

EF $4$’) $4$).

())性能检测结果如表 ) 所示。

表#

式样 编号 ( ) 抗拉强度 屈服点 5 +,.11 .)1 5 +,— —

孔,但球化衰退快。 (’)球化反应操作 满,以利于球化吸收。经过多次生产实践比较,一 次充满比先充 ) 5 ’ 铁液球化再充 ( 5 ’ 铁液孕育浇出 铸件的性能要高,铁液压力大,球化剂吸收率高。 反应室修成一堤坝式,大小以放入合金满平为

产具有成本低、产量大的优点,如何生产 !"#$$—& 宜,前炉火眼修成直径 2$<<,要求出铁液快,迅 球墨铸铁,我们参考了用中频电炉熔炼的化学成分, 速注满球化包需要的铁液量,打眼至满包基本上在 在加入合金方法上进行调整,确保成分的稳定,经 2$ 0 1$B,缩 短 铁 液 进 包 时 间,有 利 于 合 金 吸 收, 过多次试验获得铸态强度 .11+,-、伸长率 &/ 的球 且降温少。先放球化剂再放入孕育剂后一定要捣 墨铸铁,比用电炉生产每吨节约电费 1$$ 元,更重 要的是生产这种牌号铸件时,用冲天炉方法不仅经 济,而且产量大,能够取得较好的经济效益。 实,这样才不会被铁液冲起而实现逐层反应。 反应室上面放入珍珠岩,主要用来控制反应程 度,一般厚度以 1<< 为宜,根据实际铁液温度来 掌握(不能太厚,否则结壳还要人工引爆,出炉铁

该砂轮机具有以下特点: (")利用了杠杆原理,打磨时把手处的力矩约 为砂轮片处的 ! 倍,因此可减轻操作者所需施加的 压力。 (!)无需象使用固定式砂轮机那样搬起铸件清 磨,故能大幅度降低劳动强度。 (-)砂轮片底部接触铸件,磨屑向远离操作者 的方向飞离,可改善操作环境,避免磨屑对操作者 可能造成的伤害。 (%)设有砂轮防护罩,也可视需要安装皮带 罩,以加强对操作者的安全防护。 (&)砂轮片最大线速度为 -#+ 1 2,低于一般固 定式砂机的 %#+ 1 2,这样做的目的是为确保砂轮片 在长时间工作过程中安全可靠。 ($)在砂轮机底部装有行走轮,有利于打磨铸 件不同部位时移动砂轮机,以及在不同工作场地间 转移。 我单位数台此类砂轮机均已安全运行 - 年多, 使用证明,行走式砂轮机工作效率远高于手持式砂 轮机,以 重 !&!.3 的 4-$#-#"—"- 板 锤 铸 件 为 例, 使用后者进行打磨耗时近 !##+56,而使用行走式砂 轮机打磨则只需 -#+56 左右。该砂轮机特别适于打 磨尺寸较大、人工搬动困难的铸件,而对于较小铸 件也可摆放整齐后批量打磨。 行走式砂轮机的设计和在日常生产中的成功应 用,对同类铸造企业具有一定的参考价值。

铸态QT600

铸态QT600摘要:采用优质原材料、废钢增碳手段限制铁水P、S含量,加入适量Cu、Mn合金元素,采用冲入法球化处理、多次孕育处理,制订了高强度高伸长率QT600-7球墨铸铁熔炼工艺;多次重复性试验表明,上述熔炼工艺合理,成本低,操作简单,应用范围较广。

关键词:高强度;球墨铸铁;熔炼工艺随着轨道交通行业的快速发展和列车时速的不断提升,列车的使用条件对传动系统、制动系统等关键零部件的质量提出了越来越高的要求。

例如制动系统中的夹钳、吊架等零件,以往选用的QT500-7、QT600-3等传统球墨铸铁材料已经不能很好地满足使用要求,各类零部件都在不断提出既要具有高强度,又要具有高塑性的性能,因此QT600-7等高强度、高塑性的新型球墨铸铁材料应运而生。

目前,国内外生产QT600-7球墨铸铁材料主要途径有[1]-[3]:1、添加合金元素,如Ni、Mo等;2、提高Si含量以获得高Si固溶强化铁素体球墨铸铁,其具有高强度和高伸长率;3、改变铸型散热条件,细化晶粒,如采用铁型覆砂工艺等。

然而,上述工艺的也存在局限性:添加合金元素,成本过高;提高Si含量会显著降低材料的低温冲击性能,难以适应一些高寒列车的环境;改变铸型散热条件则工艺宽泛性较低,应用范围有限。

因此,本文开展了一系列的材料熔炼试验,旨在研究一种低成本的、操作简单的、适用于普通砂型铸造的铸态QT600-7熔炼成分及工艺。

1 试验目标QT600-7的力学性能要求见下表1;同时,表1也列出了GB 1348-2009中与其接近的2个牌号的材料性能要求。

表1 铸态QT600-7球墨铸铁力学性能要求牌号抗拉强度R m (MPa)屈服强度Rp0.2(MPa)伸长率A(%)布氏硬度HBWQT600-7 ≥600≥380≥7200-270QT600-3 ≥600≥370≥3190-270QT500-7 ≥500≥320≥7170-230上表中可以看出,QT600-7在抗拉强度、屈服强度、伸长率等各个指标上都比传统球墨铸铁要高,兼具了珠光体的高强度和铁素体的高伸长率;为了满足上述性能要求,必须要细化晶粒,并努力提高石墨球的圆整度,因此,试验对QT600-7材料的金相组织做了要求,见下表2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

qt600球墨铸铁铸造技术条件

(最新版)

目录

1.QT600 球墨铸铁的概述

2.QT600 球墨铸铁的技术要求

3.QT600 球墨铸铁的铸造工艺

4.QT600 球墨铸铁的应用领域

5.结论

正文

一、QT600 球墨铸铁的概述

QT600 球墨铸铁是一种高强度、高韧性的球墨铸铁材料,其抗拉强度达到 600MPa 以上,因此得名 QT600。

这种材料主要应用于各种重型机械、汽车、铁路、船舶等工业领域,尤其适用于高负荷、高强度的工作环境。

二、QT600 球墨铸铁的技术要求

QT600 球墨铸铁的技术要求主要包括化学成分和物理性能两方面。

在化学成分方面,QT600 球墨铸铁的典型成分为:碳 (C)2.5-3.0%,硅(Si)2.3-2.7%,锰 (Mn)0.2-0.4%,硫 (S) 小于 0.02%,磷 (P) 小于0.08%,镁 (Mg) 小于 0.09%,铜 (Cu)0.35-0.40%。

在物理性能方面,QT600 球墨铸铁的抗拉强度需达到 600MPa 以上,硬度在 HRC38-45 之间。

三、QT600 球墨铸铁的铸造工艺

QT600 球墨铸铁的铸造工艺主要包括以下几个步骤:

1.熔炼:将球墨铸铁原材料(生铁、废钢等)加入熔炉中进行熔炼,调整成分,提高温度。

2.球化处理:在熔炼过程中,加入适量的球化剂(如镁、钙、稀土等),

使铸铁中的石墨球化,提高铸铁的性能。

3.浇注:将熔炼好的球墨铸铁液倒入预先准备好的砂型或金属型中,进行浇注。

4.凝固:铸型中的球墨铸铁液在冷却过程中逐渐凝固,形成 QT600 球墨铸铁件。

5.清理:将凝固后的 QT600 球墨铸铁件从铸型中取出,进行清理、打磨,去除内外表面的砂粒、毛刺等。

四、QT600 球墨铸铁的应用领域

QT600 球墨铸铁广泛应用于各种重型机械、汽车、铁路、船舶等工业领域,尤其适用于高负荷、高强度的工作环境。

例如,用于制造汽车发动机缸体、缸盖、轮毂等部件;船舶的螺旋桨、舵等部件;铁路车辆的车体、车轴等部件;以及各种工业设备的壳体、支架等部件。

五、结论

QT600 球墨铸铁以其高强度、高韧性、耐磨损等优良性能,在各种工业领域得到了广泛应用。