西门子802S操作说明

SIEMENS 802S系统数控铣床基本操作

SIEMENS 802S系统数控铣床基本操作

5.6 SIEMENS 802S系统数控铣床基本操作

这时可以对该程序进行编辑和修改,编辑修改后用“关闭” 软 键关闭该窗口,系统会自动存储刚才所有的操作。可以用“选择 ” 软键选择编辑的程序,按循环启动键 启动该程序。

1.5 参数设置

1. 输入刀具补偿值 对于立式数控铣床,刀具补偿值是指刀长补偿值和刀径补偿

在增量方式下,每按一次坐标轴点动键,刀架按相应的方向 移动相应的增量距离。如果一次按键的时间很短,刀架移动距 离不足当时规定的增量时,刀架运动停止。再按相同的坐标轴 点动键,刀架继续向前运动,直至达到一个完整的增量时停止。

SIEMENS 802S系统数控铣床基本操作

5.6 SIEMENS 802S系统数控铣床基本操作 1.4程序编辑

1.新建程序 按系统控制面板上的区域转换键 ,再按“程序”软键,按菜

单扩展键 , 使屏幕下方显示 “新程序”软键。 在此输入新的主程序或子程序名,主程序扩展名“.MPF”不必输入,它是 系统默认值,而子程序扩展名“.SPF”必须与程序名一起输入。 2.程序的编辑和修改

按光标向上键或光标向下键移动光标,使光标移至需要编辑 的程序,如XKC,再按“打开”软键,该程序即被打开。

按单段方式键 ,使屏幕右上角显示SBL,这时系统将按单 段方式运行程序,按循环停止键 ,机床将开始执行当前显示 的第一段程序“N05 G54 G90 G17” , 以 后 每 按 一 次 循 环 停 止 键 ,就执行下一段程序,直至程序结束。而利用进给速度

ห้องสมุดไป่ตู้

倍率开关

可以控制刀架的运动速度,并利用屏幕上显示

数控铣削编程与加工技术

值。 按区域转换键 ,再按下“参数”键。然后按下“刀具补偿”软

西门子802s-c数控车床操作说明书.

西门子802s/c系统操作说明书图1-1 SINUMERIK 802S/C base line 操作面板图1-2 NC 键盘区(左侧)图1-3机床控制面板区域(右侧)1.1 屏幕划分图1-4 屏幕划分符号说明:屏幕中的缩略符分别具有如下含义:表1-1 符号说明图中元素缩略符含义MA 加工PA 参数(1)当前操作区域PR程序DI 通讯DG 诊断STOP 程序停止(2)程序状态RUN程序运行RESE程序复位开机和回参考点操作步骤第一步,接通CNC 和机床电源。

系统引导以后进入“加工”操作区JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在CNC进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数;输入/修改零点偏置;输入设定数据。

3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键” 开始搜索。

刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数刀具补偿分为刀具长度补偿和刀具半径补偿。

参数表结构因刀具类型不同而不同3.1.3对刀确定刀具补偿值功能利用此功能可以计算刀具T 未知的几何长度。

前提条件换入该刀具。

在JOG 方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。

其坐标值可以分为两个部分:可存储的零点偏置和偏移值(Offset)过程偏移值登记到“偏移值”区域。

西门子802CS操作

西门子802s/c系统操作篇(页面较大,图片较多,请耐心等待)SINUMERIK 802S/C base line 操作面板NC 键盘区(左侧):机床控制面板区域(右侧):1.1 屏幕划分符号说明屏幕中的缩略符分别具有如下含义:表 1-1 符号说明图中元素缩略符含义MA 加工PA 参数(1)当前操作区域程序PRDI 通讯DG 诊断STOP 程序停止(2)程序状态程序运行RUNRESET 程序复位表 1-1 符号说明(续)有效”。

PRT 程序测试(无指令给驱动)1_1000 INC 步进增量系统处于 JOG 运行方式时不显示程序控制而是显示所选择的步进增量。

开机和回参考点 2操作步骤第一步,接通 CNC 和机床电源。

系统引导以后进入“加工”操作区 JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在 CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节8.6“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立 30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立 15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键”开始搜索。

刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数刀具补偿分为刀具长度补偿和刀具半径补偿。

参数表结构因刀具类型不同而不同3.1。

3对刀确定刀具补偿值功能利用此功能可以计算刀具 T 未知的几何长度前提条件换入该刀具。

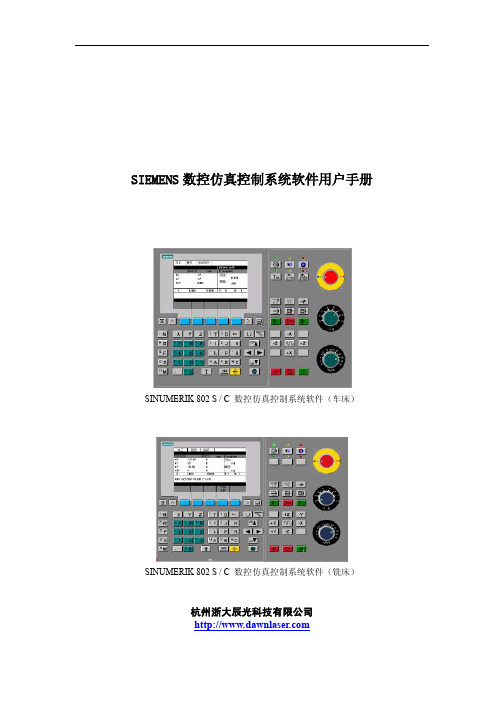

SINUMERIK 802S 802C 数控仿真控制系统用户手册

SINUMERIK 802 S / C 数控仿真控制系统软件(车床)

SINUMERIK 802 S / C 数控仿真控制系统软件(铣床)

杭州浙大辰光科技有限公司

SINUMERIK 802S/C 数控ห้องสมุดไป่ตู้真控制系统软件用户手册

目录

概 述 .............................................................................................................................................. 5 SINUMERIK 802S/802C 仿真操作面板 OP ................................................................................ 6 机床控制面板................................................................................................................................... 7 第一篇 SINUMERIK 802 S / C 数控仿真控制系统软件(车床)........................................... 8

2.1 屏幕划分 ................................................................................................................... 9 2.2 操作区域 ............

西门子802S操作说明

.西门子802s/c系统操作篇NC 键盘区(左侧):机床控制面板区域(右侧):1.1 屏幕划分符号说明屏幕中的缩略符分别具有如下含义:表 1-1 符号说明(1)当前操作区域(2)程序状态(3)运行方式图中元素缩略符含义MA 加工PA 参数PR 程序DI 通讯DG 诊断STOP 程序停止RUN 程序运行RESET 程序复位JOG 点动方式MDA 手动输入,自动执行AUTO 自动方式表 1-1 符号说明(续)图中元素缩略符含义SKP 程序段跳跃跳步的程序段在其段号之前用一斜线示,这些程序段在程序运行时跳过不执行。

DRY 空运行轴在运行时将执行设定数据“空运行进给率”中规定的进给值。

ROV 快速修调修调开关对于快速进给也生效。

(4)状态显示SBL单段运行此功能生效时零件程序按如下方式逐段运行:每个程序段逐段解码,在程序段结束时有一暂停,但在没有空运行进给的螺纹程序段时为一例外,在此只有螺纹程序段运行结束后才会产生一暂停。

SBL 功能只有处于程序复位状态时才可以选择。

M1程序停止此功能生效时程序运行到有 M01 指令的程序段时停止运行。

此时屏幕上显示“停止 M00/M01有效”。

PRT程序测试(无指令给驱动)1_1000INC步进增量系统处于 JOG 运行方式时不显示程序控制而是显示所选择的步进增量。

开机和回参考点 2操作步骤第一步,接通 CNC 和机床电源。

系统引导以后进入“加工”操作区 JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在 CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节8.6“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

西门子S操作说明

西门子802s/c系统操作篇NC 键盘区(左侧):机床控制面板区域(右侧):屏幕划分符号说明屏幕中的缩略符分别具有如下含义:表 1-1 符号说明(1)当前操作区域(2)程序状态(3)运行方式图中元素缩略符含义MA 加工PA 参数PR 程序DI 通讯DG 诊断STOP 程序停止RESET 程序复位JOG 点动方式MDA 手动输入,自动执行AUTO 自动方式表 1-1 符号说明(续)图中元素缩略符含义SKP 程序段跳跃跳步的程序段在其段号之前用一斜线示,这些程序段在程序运行时跳过不执行。

DRY 空运行轴在运行时将执行设定数据“空运行进给率”中规定的进给值。

ROV 快速修调修调开关对于快速进给也生效。

(4)状态显示SBL单段运行此功能生效时零件程序按如下方式逐段运行:每个程序段逐段解码,在程序段结束时有一暂停,但在没有空运行进给的螺纹程序段时为一例外,在此只有螺纹程序段运行结束后才会产生一暂停。

SBL 功能只有处于程序复位状态时才可以选择。

M1程序停止此功能生效时程序运行到有 M01 指令的程序段时停止运行。

此时屏幕上显示“停止 M00/M01 有效”。

PRT程序测试(无指令给驱动)1_1000INC步进增量系统处于 JOG 运行方式时不显示程序控制而是显示所选择的步进增量。

开机和回参考点 2操作步骤第一步,接通 CNC 和机床电源。

系统引导以后进入“加工”操作区 JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在 CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

西门子802s-c数控车床操作说明书

西门子802s/c系统之阳早格格创做支配篇锚机连交(页里较大,图片较多,请耐性等待)SINUMERIK 802S/C base line 支配里板NC 键盘区(左侧):机床统造里板天区(左侧):屏幕区分标记证明屏幕中的缩略符分别具备如下含意:表 1-1 标记证明表 1-1 标记证明(绝)开机战回参照面 2支配步调第一步,交通 CNC 战机床电源.系统带领以来加进“加工”支配区 JOG 运止圆式.出现“回参照面”窗心.3 参数设定正在 CNC 举止处事之前,必须通过参数的输进战建改对付机床、刀具等举止安排:输进刀具参数及刀具补偿参数输进/建改整面偏偏置输进设定数据输进刀具参数及刀具补偿参数—“参数”支配区功能刀具参数包罗刀具几许参数、磨益量参数战刀具型号参数. 分歧典型的刀具均有一个决定的参数数量.每个刀具备一个刀具号(T 号).拜睹章节8.6“刀具战刀具补偿”.参数设定硬键采用交下来渐矮的或者渐下的刀沿号采用交下来渐矮的或者渐下的刀具号估计刀具少度补偿值用“扩展键”扩展硬键功能所有的刀具补偿值复位为整建坐一个新的刀沿,创造刀补参数.新刀补建坐到目前刀具上,并自动调配下一个刀沿号(D1-D9).正在内存中最多不妨建坐30 个刀沿简略一个刀具所有刀沿的刀补参数建坐一个新刀具的刀具补偿参数.注意:最多不妨建坐 15 个刀具.挨开一个对付话窗心,隐现设定的所有刀具号.输进待搜索的刀具号,按“确认键”开初搜索.刀具觅找到后挨开刀具补偿窗心.刀具补偿分为刀具少度补偿战刀具半径补偿.参数表结构果刀具典型分歧而分歧3.1.3对付刀决定刀具补偿值功能利用此功能不妨估计刀具 T 已知的几许少度前提条件换进该刀具.正在 JOG 办法下移动该刀具,使刀尖到达一个已知坐标值的机床位置,那大概是一个已知位子的工件.其坐标值不妨分为二个部分:可保存的整面偏偏置战偏偏移值(Offset)历程偏偏移值备案到“偏偏移值”天区.采用相映的整面偏偏置(比圆:G54),不整面偏偏置时采用 G500.屡屡必须对付所采用的坐标轴分别举止备案(拜睹图 3-6).注意:坐标轴少度 1 或者 2 的决定与决于刀具典型(车刀,钻头).使用车刀时 X 轴的偏偏移值是曲径值!利用 F 面的本质位子(机床坐标)、偏偏移值战所采用的整面偏偏置 Gxx(刀沿位子),系统不妨正在所预选的坐标轴 X 或者 Z 目标估计出刀具补偿值少度 1 或者少度 2.证明:不妨使用一个已经估计出的整面偏偏置(比圆 G54 值)动做已知的机床坐标.正在那种情况下,不妨使刀沿运止到工件整面.如果刀沿曲交位于工件整面,则偏偏移值为整.参数设定支配步调按“对付刀键”,出现“对付刀”窗心如果刀具不克不迭回到整面 Gxx,请输进偏偏移值.不整面偏偏置时,请输进 G500并输进偏偏移值按“估计键”,统造器根据所处的本质位子、Gxx 功能战所输进的偏偏移值,估计出天圆坐标轴的刀补少度 1 或者 2,按“确认键”,估计出的补偿值将被保存.3.2输进/建改整面偏偏置值—“参数”支配区功能正在回参照面之后本质值保存器以及本质值的隐现均以机床整面为基准,而工件的加工步调则以工件整面为基准,那之间的好值便动做可设定的整面偏偏移量输进支配步调支配步调惟有使用已知的刀具才不妨估计整面偏偏置.正在屏幕窗心中备案已知的刀具,按“确认键”确认后屏幕上出现估计窗心.正在“坐标轴”天区下隐现所选的坐标轴.中间隐现刀架参照面的本质位子(正在机床坐标系中).隐现刀补号 D1.如果该刀具不使用 D1 而是使用了其余的刀补号,请正在此输进该 D 号.自动隐现保存的刀具典型.隐现该少度(几许量)灵验的补偿值.采用标记(-,+)估计少度补偿,正在不思量少度补偿时采用“无”. 如果符号为背,则从本质位子值中减来少度补偿值.估计截止便是该坐标轴的整面偏偏移值.偏偏移值如果刀具不克不迭回到整面,不妨输进一个附加的整面偏偏移值,该值是指从整面到一个刀具不妨回到的面的距离.3.5R 参数—“参数”支配区功能“R 参数”窗心中列出了系统中所用到的所有 R 参数(拜睹章节 8.8),需要时可以建改那些参数4 脚动统造运止序止脚动统造运止指 JOG 办法战 MDA 办法.正在 JOG 办法中不妨面动坐标轴运止;正在 MDA 办法中不妨分别输进整件步调段加以真止.4 .1JOG 运止办法—“加工”支配区功能正在 JOG 运止办法中,不妨使坐标轴面动运止坐标轴止驶速度不妨通过建调开关安排支配步调不妨通过机床统造里板天区上的 JOG 键采用 JOG 运止办法.…支配相映的键“+X”或者“-Z”不妨使坐标轴运止.只消相映的键背来按着,坐标轴便背来连绝不竭天以设定数据中确定的速度运止,如果设定数据中此值为“整”,则依照机床数据中保存的值运止.需要时不妨使用建调开关安排速度.建调开关不妨按以下等第举止安排:0%,1%,2%,4%,8%,10%,20%,30%,40%,50%,60%,75%,80%,85%,90%,95%,100%,105%,110%,115%,120%.如果共时按动相映的“坐标轴键”战“快进键”,则坐标轴以快进速度运止.正在采用“删量采用”以步进删量办法运止时,坐标轴以所采用的步进删量止驶,步进量的大小正在屏幕上隐现.再按一次“面动键”便不妨来除步进办法.正在“JOG”状态图上隐现位子、进给值、主轴值、刀具值、坐标轴进给率、主轴进给率战目前齿轮级状态.图 4-1 “JOG”状态图正在该状态下按菜单扩展键,不妨加进如下屏幕:正在该屏幕中,按硬键“X=0”或者“Z=0”,不妨使目前坐标系的隐现值自动被树坐为 0.不妨通过切换“参照坐标挨开? /“参照坐标关关”硬键举止坐标切换.参数表 4-1 “JOG”状态图中参数证明脚动运止 硬键 证明: 参照坐标非本质坐标,仅为 JOG 办法下的一种查看屏幕隐现状态办法.该功能用于瞅察具备偏偏移的坐标轴的位子.按硬键“参照坐标挨开”,加工办法自动从 AUTO 或者 MDA 形成 JOG.再次按下该硬键可切换至“参照坐标关关”, 加工办法即从 JOG 形成 AUTO 或者 MDA.系统从 AUTO 或者 MDA 办法再次返回 JOG 办法时,上次 JOG 办法下的屏幕将被自 动回复.菜单扩展键.-Z在 X 、Z 之前隐现正、背标记.坐标轴到达位子之后不再隐现正背标记.本质位子 毫米 正在该天区隐现机床坐标系(MCS)或者工件坐标系(WCS)中坐标轴的目前位子.再 定 位 偏偏 置值 如果坐标轴正在“步调中断”状态下加进“JOG”办法运止,则正在 此天区隐现每个轴从中断面所运止的位移. 主轴 S 转/分隐现主轴转速的本质值战给定值. 进给率 F 毫米/分 隐现进给率的本质值战给定值. 刀具 隐现目前所用的刀具及其刀补号. 当 前 进 给 倍率隐现目前各轴的进给率倍率. 当 前 主 轴 倍率隐现目前主轴的速度倍率. 齿轮级 隐现目前主轴的齿轮级状态.5 自动办法功能正在自动办法下整件步调不妨真足自动加工真止,那也是整件加工中仄常使用的圆式.前提条件举止整件加工的前提条件是:已经回参照面.待加工的整件步调已经拆进.已经输进了需要的补偿值,如整面偏偏移或者刀具补偿.需要的仄安锁定拆置已经开用.支配步调按自动办法键采用自动运止办法.屏幕上隐现“自动办法”状态图,隐现位子、进给值战进给倍率值、主轴值战主轴倍率值、刀具值、目前齿轮级以及目前的步调段.参数表 5-1 窗心中的参数证明用战开用整件步调—“加工”支配区功能正在开用步调之前必须要安排佳系统战机床,果而正在此也必须注意机床死产厂家的仄安证明.支配步调按动“步调开用键”真止整件步调.整件编程功能原章道述怎么样体例新的整件步调.用户正在存与权力之内也不妨调用尺度循环.支配步调采用“步调”支配区整件编程。

西门子802s-c数控车床操作说明书

西门子802s/c系统操作篇锚机连接(页面较大,图片较多,请耐心等待)SINUMERIK 802S/C base line 操作面板NC 键盘区(左侧):机床控制面板区域(右侧):1.1屏幕划分符号说明屏幕中的缩略符分别具有如下含义:表1-1 符号说明表1-1 符号说明(续)开机和回参考点2操作步骤第一步,接通CNC 和机床电源。

系统引导以后进入“加工”操作区JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节8.6“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键”开始搜索。

刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数刀具补偿分为刀具长度补偿和刀具半径补偿。

参数表结构因刀具类型不同而不同3.1。

3对刀确定刀具补偿值功能利用此功能可以计算刀具T 未知的几何长度前提条件换入该刀具。

在JOG 方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。

其坐标值可以分为两个部分:可存储的零点偏置和偏移值(Offset)过程偏移值登记到“偏移值”区域。

选择相应的零点偏置(比如:G54),没有零点偏置时选择G500。

SIEMENS_802S仿真操作说明书

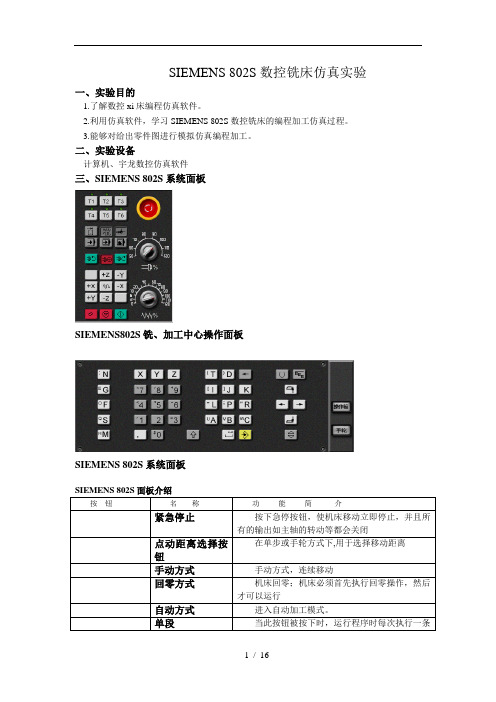

SIEMENS 802S数控铣床仿真实验一、实验目的1.了解数控xi床编程仿真软件。

2.利用仿真软件,学习SIEMENS 802S数控铣床的编程加工仿真过程。

3.能够对给出零件图进行模拟仿真编程加工。

二、实验设备计算机、宇龙数控仿真软件三、SIEMENS 802S系统面板SIEMENS802S铣、加工中心操作面板SIEMENS 802S系统面板按钮名称功能简介紧急停止按下急停按钮,使机床移动立即停止,并且所有的输出如主轴的转动等都会关闭点动距离选择按在单步或手轮方式下,用于选择移动距离钮手动方式手动方式,连续移动回零方式机床回零;机床必须首先执行回零操作,然后才可以运行自动方式进入自动加工模式。

单段当此按钮被按下时,运行程序时每次执行一条四、零件加工模拟仿真1、打开宇龙仿真软件点击快速登陆,进入该软件。

2、选择机床点击“机床”选择机床,依次选择SIEMENS、SIEMENS 802S(C)、铣床、标准,确定。

右击选项,去掉“显示机床罩子”前面的勾,选择右键旋转,左键平移,确定。

3、激活机床机床松开急停按钮至状态。

点击操作面板上的“复位”按钮,使得右上角的标志消失,此时机床完成加工前的准备。

4、机床回参考点检查操作面板上“手动”和“回原点”按钮是否处于按下状态,否则依次点击按钮和使其呈按下状态,机床进入回零模式,此时CRT界面的状态栏上显示。

X轴回零,按住操作面板上的按钮,直到X轴回零,CRT界面上的X轴回零灯亮。

如图4-2-2-1所示相同的办法可以完成Y,Z轴的回零点击操作面板上的“主轴正转”按钮或“主轴反转”按钮,使主轴回零。

如图4-1注:在坐标轴回零的过程中,还未到达零点按钮已松开,则机床不能再运动,CRT界面上出现警告框,此时再点击操作面板上的“复位”按钮,警告被取消,可继续进行回零操作。

图4-15、定义毛坯点击菜单栏中“”定义毛坯点击菜单栏中的“夹具”,选择零件,选择夹具平口钳,点击向上移动按钮,把零件调到合适的位置。

802S数控系统指令

2.3.5 G54-G57、G500、G53工件装夹 ——可设定零点偏臵

•

功能:

可设定的零点偏臵给出工件零点在机床坐标系中的位臵,如图。

•

编程:

G54 G55 G56 G57 G500 G53

;第一可设定零点偏臵 ;第二可设定零点偏臵 ;第三可设定零点偏臵 ;第四可设定零点偏臵 ;取消可设定零点偏臵——模态有效 ;取消可设定零点偏臵——程序段方式有效,可编程的零点 偏臵也一起取消。 用G500或G53可以取消可设定零点偏臵,从而转换为直接机床坐 标系编程,这种情况较少使用。

2.3.3 G71/G70公制/英制数据(尺寸)输入制式

•

功能:

工件所标注尺寸的尺寸系统可能不同于系统设定的尺寸系统(英制 或公制),但这些尺寸可以直接输入到程序中,系统会完成尺寸的转 换工作。

•

编程:

G71 G70

编程举例: N10 X10 Z30 N20 G70 X40 Z50 N30 X40 Z50 N40 G71 X19 Z18

起始点偏移SF= 在螺纹加工中,切削位臵偏移以后以及在加工多头螺 纹时,均要求圆周方向起始点偏移一位臵,如图所示。 G33螺纹加工中,可以在地址SF下编程圆周方向起始 点偏移量(绝对位臵),如果没有编程起始点偏移量, 则设定数据中的值有效。

右旋螺纹或左旋螺纹 当进行攻丝或套丝时,右旋或左旋螺纹由主轴旋转方 向M3和M4确定。 M3——右旋螺纹 M4——左旋螺纹 在地址S下编程主轴转速。 当进行螺纹的车削加工时(包括内、外螺纹),主轴 的旋向应该由刀具的安装方向决定,以确保刀具能正常 工作为前提。螺纹的旋向有G33走刀方向确定,如图。

•

2.4 坐标运动指令

•

2.4.1 G0快速移动 功能:

SIEMENS SINUMERIK 802S base line 说明书

安装调试技术手册机床生产厂商文献适用于控制系统软件版本SINUMERIK 802S base line 4.22007年04月SINUMERIK文献版本说明以下是当前版本及以前各版本的简要说明。

每个版本的状态由“附注”栏中的代码指明。

在“附注”栏中的状态码分别表示:A ... ... 新文件B ... ... 没有改动,但以新的订货号重印C ... ... 有改动,并重新发行版本订货号附注1999.026FC5597-2AA00-0RP1 A2002.016FC5597-2AA00-0RP2 C2003.086FC5597-4AA01-3RP0 C2005.126FC5597-4AA01-3RP0 C2006.106FC5597-4AA01-0RP1 C2007.046FC5597-4AA01-0RP1 C注册商标SIMATIC®,SIMATIC HMI®,SIMATIC NET®,SIMODRIVE ®,SINUMERIK®,和SIMOTION®均为西门子公司的注册商标。

本文件中的其他名称也可能是商标,任何第三人擅自使用此商标将会侵犯注册商标所有人的权利。

©西门子股份公司版权所有2007年没有明确的书面许可,任何人不得翻印、传播和使用本文献及其中的内容,违者将负责赔偿损失。

西门子公司享有所有版权及相关权利,包括专利权或实用新型的申请注册权。

责任免除经过审查,本文献的内容与其描述的软件和硬件相符合。

但是仍可能存在一些差异。

因此我们不能保证它们完全一致。

我们会定期审查本文献,并在下一个版本中作出必要的修改。

欢迎提出改进意见和建议。

© Siemens AG, 2007如有技术改动,恕不提前通知。

Siemens-Aktiengesellschaft. SINUMERIK 802S/C base line ®SINUMERIK 802S base lineI 安装调试 安全信息 该手册中包含一些安全信息说明,在操作时必须遵照执行,以确保人身安全,保护产品和连接设备不受损坏。

Siemens802S使用说明

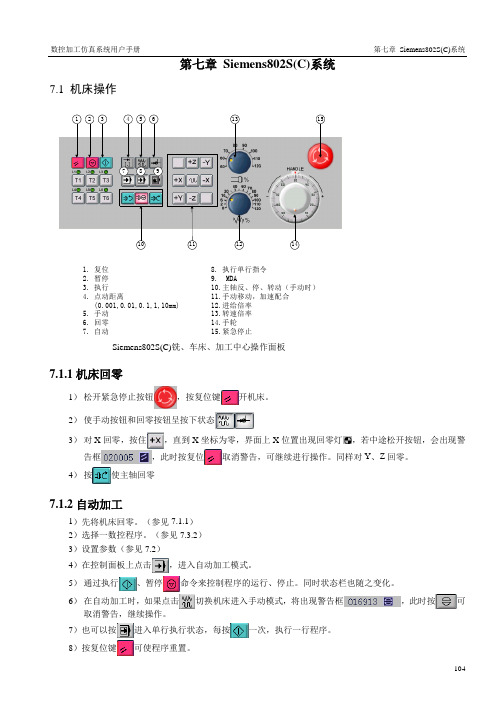

第七章 Siemens802S(C)系统7.1 机床操作2134561011121314151. 复位2. 暂停3. 执行4. 点动距离(0.001,0.01,0.1,1,10mm)5. 手动6. 回零7. 自动8. 执行单行指令9. MDA10.主轴反、停、转动(手动时)11.手动移动,加速配合12.进给倍率13.转速倍率14.手轮15.紧急停止879Siemens802S(C)铣、车床、加工中心操作面板7.1.1机床回零1) 松开紧急停止按钮,按复位键开机床。

2) 使手动按钮和回零按钮呈按下状态3) 对X 回零,按住,直到X 坐标为零,界面上X 位置出现回零灯,若中途松开按钮,会出现警告框,此时按复位取消警告,可继续进行操作。

同样对Y 、Z 回零。

4) 按使主轴回零7.1.2自动加工1)先将机床回零。

(参见7.1.1) 2)选择一数控程序。

(参见7.3.2) 3)设置参数(参见7.2) 4)在控制面板上点击,进入自动加工模式。

5) 通过执行、暂停命令来控制程序的运行、停止。

同时状态栏也随之变化。

6) 在自动加工时,如果点击切换机床进入手动模式,将出现警告框,此时按可取消警告,继续操作。

7)也可以按进入单行执行状态,每按一次,执行一行程序。

8)按复位键可使程序重置。

7.1.3 手动/连续加工1)点击切换机床进入手动模式。

2)移动按钮可向相应方向调节机床位置。

3)点击机床主轴手工控制按钮,来控制主轴的转动、停止。

7.1.4 手动/单步加工1)在手动/连续加工时(参见7.1.3“手动/连续加工”)或在对基准时(参见3.4“对基准”),需精确调节机床,可采用单步方式。

2)连续点击单步点动按钮,可在点动距离0.001毫米,0.01毫米,0.1毫米,1毫米,间切换,同样也是配合移动按钮来移动机床进行微调,使其达到要求的位置。

3)用软键“手轮方式”改变手轮移动的轴,点击或按住手轮使机床移动。

4)点击机床主轴手工控制按钮,来控制主轴的转动、停止。

SIEMENS 802S系统数控车床加工技术与实训

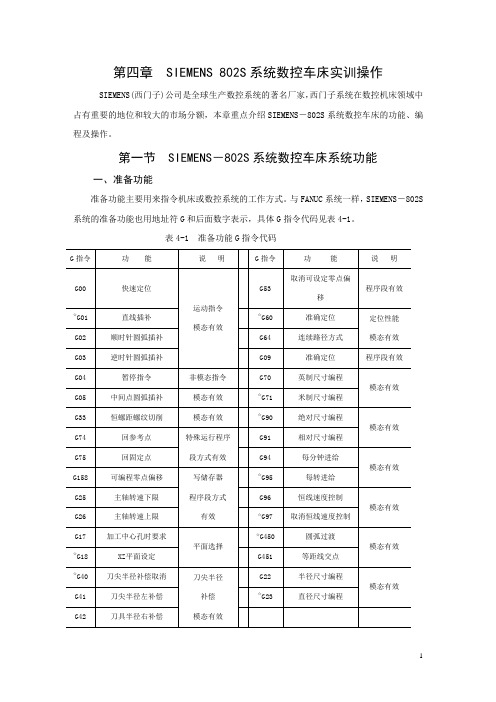

第四章 SIEMENS 802S系统数控车床实训操作SIEMENS(西门子)公司是全球生产数控系统的著名厂家,西门子系统在数控机床领域中占有重要的地位和较大的市场分额,本章重点介绍SIEMENS-802S系统数控车床的功能、编程及操作。

第一节 SIEMENS-802S系统数控车床系统功能一、准备功能准备功能主要用来指令机床或数控系统的工作方式。

与FANUC系统一样,SIEMENS-802S 系统的准备功能也用地址符G和后面数字表示,具体G指令代码见表4-1。

表4-1 准备功能G指令代码注:带有☆的记号的G代码,在电源接通时,显示此G代码;对于G70、G71,则是电源切断前保留的G代码。

二、辅助功能辅助功能也称M功能,主要用来指令操作时各种辅助动作及其状态,如主轴的开、停,冷却液的开关等。

SIEMENS-802S系统M指令代码见表4-2。

表4-2 辅助功能M代码三、进给功能进给功能主要用来指令切削的进给速度。

对于车床,进给方式可分为每分钟进给和每转进给两种,SIEMENS系统用G94、G95规定。

1.每转进给指令G95 在含有G95程序段后面,遇到F指令时,则认为F所指定的进给速度单位为mm/r。

系统开机状态为G95状态,只有输入G94指令后,G95才被取消。

2.每分钟进给指令G94 在含有G94程序段后面,遇到F指令时,则认为F所指定的进给速度单位为mm/min。

G94被执行一次后,系统将保持G94状态,即使断电也不受影响,直到被G95取消为止。

四、主轴转速功能主轴转速功能主要用来指定主轴的转速,单位为r/min。

1.恒线速度控制指令G96 G96是接通恒线速度控制的指令。

系统执行G96指令后,S 后面的数值表示切削线速度。

用恒线速度控制车削工件端面、锥度和圆弧时,由于X轴不断变化,故当刀具逐渐移近工件旋转中心时,主轴转速会越来越高,工件有可能从卡盘中飞出。

为了防止事故,必须限制主轴转速,SIEMENS 系统用LIMS 来限制主轴转速(FANUC 系统用G50指令)。

SIEMENS802S数控加工仿真系统使用手册

数控加工仿真系统SIEMENS802S使用手册上海宇龙软件工程有限公司目录第一章 .......................................................................................................................... 机床操作 (3)1.1 机床准备 (3)1.1.1 选择机床类型 (3)1.1.2 激活机床 (3)1.1.3 机床回零 (4)1.2 工件的使用 (5)1.2.1 定义毛坯 (5)1.2.2 导出零件模型 (6)1.2.3 导入零件模型 (7)1.2.4 使用夹具 (7)1.2.5 放置零件 (8)1.2.6 调整零件位置 (10)1.2.7 使用压板 (11)1.3 装刀具 (12)1.3.1 车床选刀 (12)1.3.2 加工中心和数控铣床选刀 (14)第二章零件加工 (16)2.1 对刀 (16)2.1.1 铣床及卧式加工中心对刀 (16)2.1.2 车床对刀 (22)2.1.3 立式加工中心对刀 (25)第一章机床操作1.1 机床准备1.1.1 选择机床类型打开菜单“机床/选择机床…”(如图1-1-1-1所示),或者点击工具条上的小图标,在“选择机床”对话框中,控制系统类型默认为“SIEMENS810D”,此时选择“SIEMENS802S”机床类型选择相应的机床,厂家及型号在下拉框中选择相应的型号,按确定按钮,此时界面如图1-1-1-1所示。

SIEMENS系统图1-1-1-11.1.2 激活机床点击工具条上的小图标,或者点击菜单“视图/控制面板切换”,此时显示整个机床操作面板检查急停按钮是否松开至状态,若未松开,点击急停按钮,将其松开。

点击操作面板上的“复位”按钮,此时机床完成加工前的准备1.1.3 机床回零标准车床检查操作面板上“手动”和“回原点”按钮是否处于按下状态,否则点击这两个按钮,使其呈按下状态,此时机床进入回零模式,此时CRT界面的状态栏上显示“手动REF”先将X轴回零,点击操作面板上的按钮,此时X轴完成回零,CRT界面上的X轴回零灯亮。

西门子802S操作说明

西门子802s/c系统操作篇实用文档NC 键盘区(左侧):实用文档实用文档机床控制面板区域(右侧):1.1屏幕划分实用文档符号说明屏幕中的缩略符分别具有如下含义:表1-1 符号说明(1)当前操作区域(2)程序状态(3)运行方式图中元素缩略符含义实用文档MA 加工PA 参数PR 程序DI 通讯DG 诊断STOP 程序停止RUN 程序运行实用文档RESET 程序复位JOG 点动方式MDA 手动输入,自动执行AUTO 自动方式表1-1 符号说明(续)图中元素缩略符含义SKP 程序段跳跃跳步的程序段在其段号之前用一斜线示,这些程序段在程序运行时跳过不执行。

DRY 空运行轴在运行时将执行设定数据“空运行进给率”中规定的进给值。

实用文档ROV 快速修调修调开关对于快速进给也生效。

(4)状态显示SBL单段运行此功能生效时零件程序按如下方式逐段运行:每个程序段逐段解码,在程序段结束时有一暂停,但在没有空运行进给的螺纹程序段时为一例外,在此只有螺纹程序段运行结束后才会产生一暂停。

SBL 功能只有处于程序复位状态时才可以选择。

M1程序停止此功能生效时程序运行到有M01 指令的程序段时停止运行。

此时屏幕上显示“停止M00/M01实用文档PRT程序测试(无指令给驱动)实用文档INC步进增量系统处于JOG 运行方式时不显示程序控制而是显示所选择的步进增量。

实用文档开机和回参考点2操作步骤第一步,接通CNC 和机床电源。

系统引导以后进入“加工”操作区JOG 运行方式。

出现“回参考点”窗口。

实用文档3 参数设定在CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据实用文档3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节8.6“刀具和刀具补偿”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西门子802s/c系统操作篇NC 键盘区(左侧):机床控制面板区域(右侧):屏幕划分v1.0 可编辑可修改符号说明屏幕中的缩略符分别具有如下含义:表 1-1 符号说明(1)当前操作区域(2)程序状态(3)运行方式图中元素缩略符含义MA 加工PA 参数PR 程序DI 通讯DG 诊断STOP 程序停止RUN 程序运行RESET 程序复位JOG 点动方式MDA 手动输入,自动执行AUTO 自动方式表 1-1 符号说明(续)图中元素缩略符含义SKP 程序段跳跃跳步的程序段在其段号之前用一斜线示,这些程序段在程序运行时跳过不执行。

DRY 空运行轴在运行时将执行设定数据“空运行进给率”中规定的进给值。

ROV 快速修调修调开关对于快速进给也生效。

(4)状态显示SBL单段运行此功能生效时零件程序按如下方式逐段运行:每个程序段逐段解码,在程序段结束时有一暂停,但在没有空运行进给的螺纹程序段时为一例外,在此只有螺纹程序段运行结束后才会产生一暂停。

SBL 功能只有处于程序复位状态时才可以选择。

M1程序停止此功能生效时程序运行到有 M01 指令的程序段时停止运行。

此时屏幕上显示“停止 M00/M01 有效”。

PRT程序测试(无指令给驱动)1_1000INC步进增量系统处于 JOG 运行方式时不显示程序控制而是显示所选择的步进增量。

开机和回参考点 2操作步骤第一步,接通 CNC 和机床电源。

系统引导以后进入“加工”操作区 JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在 CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立 30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立 15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键”开始搜索。

刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数刀具补偿分为刀具长度补偿和刀具半径补偿。

参数表结构因刀具类型不同而不同3.1。

3对刀确定刀具补偿值功能利用此功能可以计算刀具 T 未知的几何长度前提条件换入该刀具。

在 JOG 方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。

其坐标值可以分为两个部分:可存储的零点偏置和偏移值(Offset)过程偏移值登记到“偏移值”区域。

选择相应的零点偏置(比如:G54),没有零点偏置时选择 G500。

每次必须对所选择的坐标轴分别进行登记(参见图3-6)。

注意:坐标轴长度 1 或 2 的确定取决于刀具类型(车刀,钻头)。

使用车刀时 X 轴的偏移值是直径值!利用 F 点的实际位置(机床坐标)、偏移值和所选择的零点偏置 Gxx(刀沿位置),系统可以在所预选的坐标轴 X 或 Z 方向计算出刀具补偿值长度 1 或长度 2。

说明:可以使用一个已经计算出的零点偏置(比如 G54 值)作为已知的机床坐标。

在这种情况下,可以使刀沿运行到工件零点。

如果刀沿直接位于工件零点,则偏移值为零。

参数设定操作步骤按“对刀键”,出现“对刀”窗口如果刀具不能回到零点 Gxx,请输入偏移值。

没有零点偏置时,请输入 G500并输入偏移值按“计算键”,控制器根据所处的实际位置、Gxx 功能和所输入的偏移值,计算出所在坐标轴的刀补长度 1 或 2,按“确认键”,计算出的补偿值将被存储。

输入/修改零点偏置值—“参数”操作区功能在回参考点之后实际值存储器以及实际值的显示均以机床零点为基准,而工件的加工程序则以工件零点为基准,这之间的差值就作为可设定的零点偏移量输入操作步骤操作步骤只有使用已知的刀具才可以计算零点偏置。

在屏幕窗口中登记已知的刀具,按“确认键”确认后屏幕上出现计算窗口。

在“坐标轴”区域下显示所选的坐标轴。

旁边显示刀架参考点的实际位置(在机床坐标系中)。

显示刀补号 D1。

如果该刀具没有使用 D1 而是使用了其它的刀补号,请在此输入该 D 号。

自动显示存储的刀具类型。

显示该长度(几何量)有效的补偿值。

选择符号(-,+)计算长度补偿,在不考虑长度补偿时选择“无”。

如果符号为负,则从实际位置值中减去长度补偿值。

计算结果就是该坐标轴的零点偏移值。

偏移值如果刀具不能回到零点,可以输入一个附加的零点偏移值,该值是指从零点到一个刀具可以回到的点的距离。

3.5R 参数—“参数”操作区功能“R 参数”窗口中列出了系统中所用到的所有 R 参数(参见章节,需要时可以修改这些参数4 手动控制运行前言手动控制运行指 JOG 方式和 MDA 方式。

在 JOG 方式中可以点动坐标轴运行;在 MDA 方式中可以分别输入零件程序段加以执行。

4.1JOG 运行方式—“加工”操作区功能在 JOG 运行方式中,可以使坐标轴点动运行坐标轴行驶速度可以通过修调开关调节操作步骤可以通过机床控制面板区域上的 JOG 键选择 JOG 运行方式。

…操作相应的键“+X”或“-Z”可以使坐标轴运行。

只要相应的键一直按着,坐标轴就一直连续不断地以设定数据中规定的速度运行,如果设定数据中此值为“零”,则按照机床数据中存储的值运行。

需要时可以使用修调开关调节速度。

修调开关可以按以下等级进行调节:0%,1%,2%,4%,8%,10%,20%,30%,40%,50%,60%,75%,80%,85%,90%,95%,100%,105%,110%,115%,120%。

如果同时按动相应的“坐标轴键”和“快进键”,则坐标轴以快进速度运行。

在选择“增量选择”以步进增量方式运行时,坐标轴以所选择的步进增量行驶,步进量的大小在屏幕上显示。

再按一次“点动键”就可以去除步进方式。

在“JOG”状态图上显示位置、进给值、主轴值、刀具值、坐标轴进给率、主轴进给率和当前齿轮级状态。

图 4-1 “JOG”状态图在该状态下按菜单扩展键,可以进入如下屏幕:在该屏幕中,按软键“X=0”或“Z=0”,可以使当前坐标系的显示值自动被设置为 0。

可以通过切换“参考坐标打开/“参考坐标关闭”软键进行坐标切换。

参数表 4-1 “JOG”状态图中参数说明参数说明MCSXZ显示机床坐标系(MCS)中当前坐标轴地址。

+X-Z坐标轴在正方向(+)或负方向(-)运行时,相应地在 X、Z 之前显示正、负符号。

坐标轴到达位置之后不再显示正负符号。

实际位置毫米在该区域显示机床坐标系(MCS)或工件坐标系(WCS)中坐标轴的当前位置。

再定位偏置值如果坐标轴在“程序中断”状态下进入“JOG”方式运行,则在此区域显示每个轴从中断点所运行的位移。

主轴 S转/分显示主轴转速的实际值和给定值。

进给率 F毫米/分显示进给率的实际值和给定值。

刀具显示当前所用的刀具及其刀补号。

当前进给倍率显示当前各轴的进给率倍率。

当前主轴倍率显示当前主轴的速度倍率。

齿轮级显示当前主轴的齿轮级状态。

手动运行软键说明:参考坐标非实际坐标,仅为 JOG 方式下的一种查看屏幕显示状态方式。

该功能用于观察具有偏移的坐标轴的位置。

按软键“参考坐标打开”,加工方式自动从 AUTO 或 MDA 变成 JOG。

再次按下该软键可切换至“参考坐标关闭”,加工方式即从 JOG 变成 AUTO 或 MDA。

系统从 AUTO 或 MDA 方式再次返回 JOG 方式时,上次 JOG 方式下的屏幕将被自动恢复。

菜单扩展键。

5 自动方式功能在自动方式下零件程序可以完全自动加工执行,这也是零件加工中正常使用的方式。

前提条件进行零件加工的前提条件是:已经回参考点。

待加工的零件程序已经装入。

已经输入了必要的补偿值,如零点偏移或刀具补偿。

必要的安全锁定装置已经启动。

操作步骤按自动方式键选择自动运行方式。

屏幕上显示“自动方式”状态图,显示位置、进给值和进给倍率值、主轴值和主轴倍率值、刀具值、当前齿轮级以及当前的程序段。

参数表 5-1 窗口中的参数说明参数说明MCSXZ显示机床坐标系中或工件坐标系中当前的坐标轴。

+X-Z坐标轴在正方向(+)或负方向(-)运行时,相应地在 X、Z 之前显示正、负符号。

坐标轴到达位置之后不再显示正负符号。

实际位置毫米该区域显示机床坐标系(MCS)或工件坐标系(WCS)中坐标轴的当前位置。

剩余行程显示 MCS 或 WCS 中待运行的剩余行程。

主轴 S转/分显示主轴转速的实际值和给定值。

进给率 F毫米/分或毫米/转显示进给率的实际值和给定值。

刀具显示当前的刀具及其刀补号(T…,D…)。

当前的语句区语句区显示包括当前的程序段和下一个程序段,必要时可以省去。

当前的程序段用符号“>”标记。

当前进给倍率值显示当前进给轴的倍率值当前主轴倍率值v1.0 可编辑可修改显示当前主轴速度倍率值当前主轴齿轮级显示当前主轴的齿轮级5.1选择和启动零件程序—“加工”操作区功能在启动程序之前必须要调整好系统和机床,因而在此也必须注意机床生产厂家的安全说明。

操作步骤按动“程序启动键”执行零件程序。

零件编程功能本章讲述如何编制新的零件程序。

用户在存取权限之内也可以调用标准循环。

操作步骤选择“程序”操作区零件编程。