GH4220高温合金圆棒 GH220涡轮叶片材料

GH4220、GH220沉淀硬化型变形高温合金

张工:158 –O 185 -9914GH4220是Ni-Co-Cr基沉淀硬化型变形高温合金,运用温度900℃~950℃,合金中参加较多的铝、钛元素构成γ’沉淀强化相,ω(γ’)可达40%以上。

一起参加钴、铬、钨和钼元素进行固溶强化,并参加微量铈、硼和镁元素进行晶界强化。

合金具有较高的高温强度和高温塑性,综合功能杰出。

适于制作作业温度在900℃~950℃的燃气涡轮作业叶片。

首要产品有滚动部件用热轧棒材、模锻涡轮叶片等。

GH4220高温合金已用于制作航空发动机的Ⅰ级涡轮作业叶片。

批产和运用情况杰出。

GH4220高温合金通过特别的弯晶热处理工艺,到达操控晶界上第二相的分出种类及形状,使之构成弯曲的晶界。

使晶界与晶内强度匹配性好,降低了晶界脆性,然后显著地进步合金的高温塑性和耐久强度。

合金商标:GH4220高温合金化学成分%C ≤0.08Cr 9.00-12.00Ni 余Co14.00-15.00W 5.00-6.50Mo5.00-7.00Al 3.90-4.80Ti 2.20-2.90Fe 3.00Nb--B---热处理准则摘自HB/Z 140和文献,滚动件用热轧棒材:A 规范热处理准则:1220℃±10℃×4h/AC﹢1050℃±10℃×4h/AC﹢950℃±10℃×2h/AC;B 弯晶热处理准则:1220℃×4h(3~7)min→1100℃/AC﹢1050℃×4h/AC﹢950℃×2h/AC.GH4220镍基合金资料:具有优秀的机械功能和抗腐蚀功能、加工功能及焊接功能,是具有广泛用处的耐综合腐蚀功能较好的合金。

耐蒸汽、软水、蒸汽-空气-CO2混合物、各种酸溶液、盐类、H2S腐蚀。

我公司首要加工设备: 2吨真空炉,5吨中频炉,8吨电渣炉,轧带机,轧管机,拉拔机,6吨铸造锤,固溶时效电炉10台,高温合金剥皮机,压光机,资料矫直机,数控车床等设备,产品一体化服务,真正为客户提供便利节省加工时刻。

涡轮叶片材料

涡轮叶片材料涡轮叶片是涡轮机械中的重要部件,其性能直接影响着整个涡轮机械的工作效率和可靠性。

涡轮叶片材料需要具备一定的耐高温、抗氧化、耐磨损和高强度等特性,以适应高温高压、高速旋转和复杂工况的要求。

目前,涡轮叶片常见的材料主要包括高温合金、镍基合金和钛合金等。

高温合金是通用的涡轮叶片材料,具有良好的耐高温、抗氧化和耐热蠕变能力。

高温合金主要由金属基体和强化相组成,可以在高温环境下保持稳定的力学性能。

高温合金分为镍基高温合金和钴基高温合金两大类,常用的有IN738、IN713和CMSX系列等。

镍基高温合金在航空、航天和能源等领域得到广泛应用,能够满足复杂工况下的高温、高速和高压要求。

镍基合金是一种非常优良的涡轮叶片材料,具有良好的耐高温和抗氧化性能。

镍基合金在高温下具有较高的强度和良好的塑性,能够在极端工况下保持叶片的整体性能。

镍基合金具有良好的可焊性和可加工性,便于加工成复杂形状的叶片结构。

常见的镍基合金有IN718、IN625和IN738等,广泛应用于航空、航天、石油化工和电力等领域。

钛合金是一种轻质高强度的涡轮叶片材料,具有较高的强度和刚度,可以有效减轻叶片的重量,提高其动力性能。

钛合金耐腐蚀性能好,可以适应复杂的工作环境。

钛合金具有良好的可塑性和可加工性,可以制造出复杂形状的叶片结构。

常见的钛合金有Ti-6Al-4V和Ti-6Al-2Sn-4Zr-6Mo等,广泛应用于航空、航天和船舶等领域。

综上所述,涡轮叶片材料需要具备耐高温、抗氧化、耐磨损和高强度等特性。

高温合金、镍基合金和钛合金是常见的涡轮叶片材料,各自具有优点和适用范围。

随着科技的不断发展,将会有更多新的材料应用于涡轮叶片制造中,提高涡轮机械的工作效率和可靠性。

航天发动机尾喷管材料的简介

航天发动机尾喷管材料的简介————高温合金摘要:随着航天航空的迅速发展,对耐高温材料有了更高的要求,但是随着高温材料的发展,它们的加工问题也越来越严峻,急需相应工艺的发展,对高温材料的有效加工必将是高温材料今后有效利用的关键。

关键词:加工工艺,高温合金,切削,应用,发展。

一、零件的材料火箭发动机喷管是用于火箭发动机的一种(通常是渐缩渐阔喷管)推力喷管。

它用于膨胀并加速由燃烧室燃烧推进产生的燃气,使之达到超高音速。

喷嘴的外形:钟罩形或锥形。

在一个高膨胀比的渐缩渐阔喷嘴中,燃烧室产生的高温气体通过一个开孔(喷口)排出。

如果给喷嘴提供足够高的压力(高于围压的2.5至3倍),就会形成喷嘴阻流和超音速射流,大部分热能转化为动能,由此增加排气的速度。

在海平面,发动机排气速度达到音速的十倍并不少见。

一部分火箭推力来自燃烧室内压力的不平衡,但主要还是来自挤压喷嘴内壁的压力。

排出气体膨胀(绝热)时对内壁的压力使火箭朝向一个方向运动,而尾气向相反的方向。

当火箭发动机运转以后,从燃烧室中喷出极高的温度与压力的气体,需要经过尾喷管对高温高压气体调整方向,从而使火箭达到超高音速的要求,所以鉴于如此高温,高压的恶劣环境,则对尾喷管的材料提出很高的要求,这种材料不但需要有极好的耐高温性,需要经受住2000摄氏度到3500摄氏度的高温,还需要有极好的耐冲击性,灼热表面的超高速加热的热冲击,还有高热引起的热梯度应力,有较好的刚度,耐氧化性,耐热疲劳性。

在如此恶劣的工作环境下,我们需要一种满足以上要求的材料,儿高温合金的出现满足了这个要求。

二、高温合金的分类、性能等760℃高温材料变形高温合金变形高温合金是指可以进行热、冷变形加工,工作温度范围-253~1320℃,具有良好的力学性能和综合的强、韧性指标,具有较高的抗氧化、抗腐蚀性能的一类合金。

按其热处理工艺可分为固溶强化型合金和时效强化型合金。

GH后第一位数字表示分类号即1、固溶强化型铁基合金 2、时效硬化型铁基合金 3、固溶强化型镍基合金 4、钴基合金 GH后,二,三,四位数字表示顺序号。

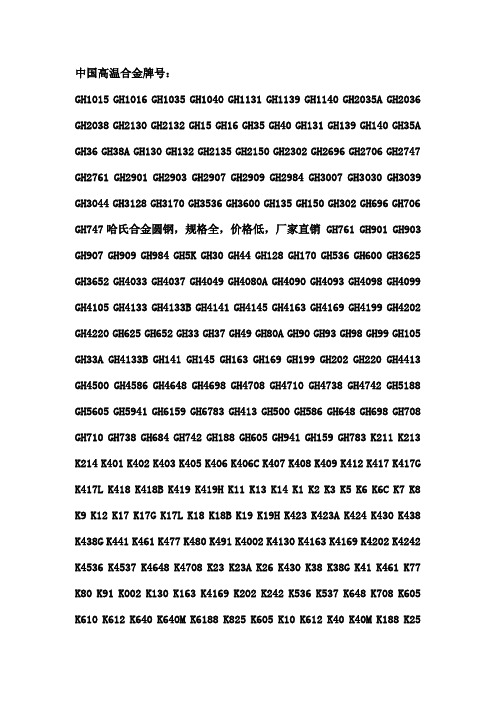

中国高温合金牌号

中国高温合金牌号:GH1015 GH1016 GH1035 GH1040 GH1131 GH1139 GH1140 GH2035A GH2036 GH2038 GH2130 GH2132 GH15 GH16 GH35 GH40 GH131 GH139 GH140 GH35A GH36 GH38A GH130 GH132 GH2135 GH2150 GH2302 GH2696 GH2706 GH2747 GH2761 GH2901 GH2903 GH2907 GH2909 GH2984 GH3007 GH3030 GH3039 GH3044 GH3128 GH3170 GH3536 GH3600 GH135 GH150 GH302 GH696 GH706 GH747哈氏合金圆钢,规格全,价格低,厂家直销 GH761 GH901 GH903 GH907 GH909 GH984 GH5K GH30 GH44 GH128 GH170 GH536 GH600 GH3625 GH3652 GH4033 GH4037 GH4049 GH4080A GH4090 GH4093 GH4098 GH4099 GH4105 GH4133 GH4133B GH4141 GH4145 GH4163 GH4169 GH4199 GH4202 GH4220 GH625 GH652 GH33 GH37 GH49 GH80A GH90 GH93 GH98 GH99 GH105 GH33A GH4133B GH141 GH145 GH163 GH169 GH199 GH202 GH220 GH4413 GH4500 GH4586 GH4648 GH4698 GH4708 GH4710 GH4738 GH4742 GH5188 GH5605 GH5941 GH6159 GH6783 GH413 GH500 GH586 GH648 GH698 GH708 GH710 GH738 GH684 GH742 GH188 GH605 GH941 GH159 GH783 K211 K213 K214 K401 K402 K403 K405 K406 K406C K407 K408 K409 K412 K417 K417G K417L K418 K418B K419 K419H K11 K13 K14 K1 K2 K3 K5 K6 K6C K7 K8 K9 K12 K17 K17G K17L K18 K18B K19 K19H K423 K423A K424 K430 K438 K438G K441 K461 K477 K480 K491 K4002 K4130 K4163 K4169 K4202 K4242 K4536 K4537 K4648 K4708 K23 K23A K26 K430 K38 K38G K41 K461 K77 K80 K91 K002 K130 K163 K4169 K202 K242 K536 K537 K648 K708 K605 K610 K612 K640 K640M K6188 K825 K605 K10 K612 K40 K40M K188 K25DZ404 DZ405 DZ417G DZ422 DZ422B DZ438G DZ4002 DZ4125 DZ4125L DZ640M DZ4 DZ5 DZ17G DZ22 DZ22B DZ38G DZ002 DZ125 DZ125L DZ40M DD402 DD403 DD404 DD406 DD408 DD3 DD4 DD6 DD8 HGH1035 HGH1040 HGH1068 HGH1131 HGH1139 HGH1140 HGH2036 HGH2038 HGH2042 HGH35 HGH40 HGH68 HGH131 HGH139 HGH140 HGH36 HGH38 HGH42 HGH2132 HGH2135 HGH2150 HGH3030 HGH3039 HGH3041 HGH3044 HGH3113 HGH3128 HGH3367 HGH3533 HGH3536 HGH3600 HGH4033 HGH4145 HGH4169 HGH4356 HGH4642 HGH4648 HGH132 HGH135 HGH150 HGH30 HGH39 HGH41 HGH44 HGH113 HGH128 HGH367 HGH533 HGH536 HGH600 HGH33 HGH145 HGH169 HGH356 HGH642 HGH648 FGH4095 FGH4096 FGH4097 FGH95 FGH96 FGH97 MGH2756 MGH2757 MGH4754 MGH4755 MGH4758 MGH2756 MGH2757 MGH754 MGH5K JG1101 JG1102 JG1201 JG1202 JG1203 JG1204 JG1301 JG1302 JG4006 JG4006A JG4246 JG4246A TAC-2 TAC-2M TAC-3A TAC-3B TAC-3C TAC-3D TAC-1 TAC-1B IC6 IC6A MX246 MX246A)。

工业燃气轮机涡轮叶片用铸造高温合金研究及应用进展

与传统的柴油机、蒸汽轮机等动力装置相比,工业 燃气轮机具有体积小、效率高、污染低、功率范围广等 优点,广泛用于工业发电、舰船、石油及天然气管路输 送、供热、矿井通风等领域的动力装置&欧美等工业强 国都将燃气轮机的研制作为重要的发展方向&工业燃 气轮机的发展代表着国家重大装备制造业的总体水 平,是国家高新技术和科技实力的重要标志,与国家能 源安全、国防安全密切相关&

第47卷

第6期

2019年6月第34-41页

材料工程

Journal of Materials Engineering

Vol.47 No.6 Jun. 2019 pp. 34-41

工业燃气轮机涡轮叶片用铸造 高温合金研究及应用进展

Researchandapplicationprogressincasting superaloysforindustrialgasturbineblades

机涡轮叶片用铸造高温合金及涡轮叶片制造技术的发展趋势进行了展望。未来,先进定向凝固!材料基因工程”等技术 将逐渐应用到工业燃气轮机涡轮叶片用铸造高温合金的研制中;此外,先进工业燃气轮机上定向/单晶高温合金的应用

将越来越广泛&

关键词:工业燃气轮机;涡轮叶片;铸造高温合金 doi: 10. 11868/j. issn. 1001-4381. 2019. 000128 中图分类号:TG146. 1 文献标识码:A 文章编号:1001-4381(2019)06-0034-08

几十年来,铸造高温合金一直扮演着航空发动机 和工业燃气轮机涡轮叶片用材料的主角当前, 全球每年高温合金需求约28万吨,被广泛应用于航空

航天、舰船、兵器、核电、超超临界火力发电、工业燃气求量的55%,其次是工业燃气轮机(20%)和舰船 (10% )等 &

GH22

GH22镍基高温合金GH22是主要用铬和钼固溶强化的一种含铁量较高的镍基高温合金,具有良好的抗养化和耐腐蚀性能,在900℃以下有中等的持久和蠕变强度,冷、热加工成型性和焊接性能良好。

使用于制造航空发动机的燃烧室部件和其他高温部件,在900℃以下长期使用,短时工作温度可达1080℃。

【上海奔来金属材料有限公司】供应的主要品种有板材、带材、管材、棒材、锻件、环形件和精密铸件。

GH22材料牌号GH22(GH22,GH22,GH334,GH739,SG-5)GH22相近牌号GH22材料的技术标准GJB1952-1994《航空用高温合金冷轧薄板规范》GJB2612-1996《焊接用高温合金冷拉丝材规范》GJB3020-1997《航空用高温合金环坯规范》HB5494-1992《GH22合金冷(轧)拔无缝管》HB5495-1992《GH22合金冷轧薄板》HB5496-1992《GH22合金圆饼、环坯和环形件》HB5497-1992《GH22合金热轧和锻制棒材》HB5498-1992《HGH22合金冷拉焊丝》Q/3B4074-1994《GH22合金冷轧带材技术条件》Q/5B4018-1992《K536合金熔模精密铸件》Q/CB61-1996《航空用GH22合金冷加工焊接钢管》GH22化学成分注:B按计算量加入、不分析。

GH22热处理制度板材和管材:1130~1170℃,快速空冷或水冷;棒材和环形件检验试样:1175℃±15℃,空冷或更快冷却;带材:1065~1105℃,快速冷却。

GH22品种规格与供应状态供应δ0.5~4.0mm的板材,δ0.05~0.8mm 的带材,外径4~20mm、壁厚1.0~2.0mm的管材,直径0.2~10.0mm 的焊丝,直径≤300mm的棒材和各种直径及壁厚的环形件以及不同形状和尺寸的精密铸件。

板材、带材和管材经固溶处理和酸洗后供应,带材也可呈冷轧状态供应;焊丝以硬态、半硬态、固熔加酸洗、光亮固溶处理状态成盘交货,也可以直条交货;棒材和环形件不经热处理交货。

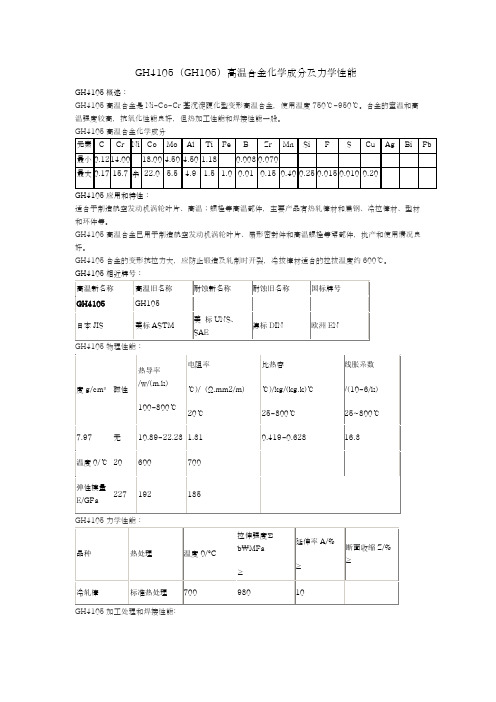

GH4105(GH105)高温合金化学成分及力学性能

GH4105(GH105)高温合金化学成分及力学性能GH4105概述:GH4105高温合金是Ni-Co-Cr基沉淀硬化型变形高温合金,使用温度750℃-950℃。

合金的室温和高温强度较高,抗氧化性能良好,但热加工性能和焊接性能一般。

GH4105高温合金化学成分GH4105应用和特性:适合于制造航空发动机涡轮叶片、高温;螺栓等高温部件,主要产品有热轧棒材和扁钢、冷拉棒材、型材和环件等。

GH4105高温合金已用于制造航空发动机涡轮叶片、扇形密封件和高温螺栓等零部件,批产和使用情况良好。

GH4105合金的变形抗拉力大,应防止锻造及轧制时开裂,冷拔棒材适合的拉拔温度约600℃。

GH4105相近牌号:GH4105物理性能:GH4105力学性能:GH4105加工处理和焊接性能:合金焊接热影响区易产生微裂纹,不宜用钨极惰性气体保护焊和金属焊条惰性气体保护焊。

闪光对焊和在真空中、液化氢气介质或惰性气体中钎焊(不超过1150摄氏度)效果比较好。

冷拉棒,1125℃±10℃空冷+850℃±10℃保温16小时空冷,其中固溶保温时间:d≤3mm,1小时;d﹥3 mm~6 mm,2小时;d﹥6 mm~40mm,4小时。

供应棒材,板材,管材,带材,丝材,锻件,法兰等,也可非标定做,来样检测。

GH4105材质规格:热扎棒10~100mm,锻制棒:100mm~350mm,冷扎薄板0.05mm-4.0mm,热扎板:4mm~14mm,带2mm-10mm,各尺寸规格锻件环件,库存个别牌号不定尺。

板材:厚壁规格(min-max):Φ0.1mm-Φ200.0mm丝材:Φ0.1mm-Φ3.0mm直条或卷条:Φ2.0mm–Φ300.0mm我公司材料之多不能一一列出,以上部分供参考。

欢迎来电咨询。

周工/TEL:①③⑧---①⑥①⑥---⑥③④③。

GH4220(GH220)

潘生❶❸❾ - ❶❽❶❷ - ❾❶❶❹GH4220(GH220)是Ni-Co-Cr基沉淀硬化型变形高温合金,使用温度900℃~950℃,合金中加入较多的铝、钛元素形成γ’沉淀强化相,ω(γ’)可达40%以上。

同时加入钴、铬、钨和钼元素进行固溶强化,并加入微量铈、硼和镁元素进行晶界强化。

合金具有较高的高温强度和高温塑性,综合性能良好。

适于制造工作温度在900℃~950℃的燃气涡轮工作叶片。

GH4220高温合金化学成分:C(%): ≤0.08Cr(%): 9.0~12.0Mo(%): 5.0~7.0Ni(%): 余量Co(%): 14.0~15.0W(%): 5.0~6.5Al(%): 3.9~4.8Nb(%): —Ti(%): 2.2~2.9B(%): ≤0.02Fe(%): ≤3.0Mn(%): —(%): V0.2~0.8Mg微量应用:GH4220高温合金已用于制作航空发动机的Ⅰ级涡轮工作叶片。

批产和使用情况良好。

GH4220高温合金通过特殊的弯晶热处理工艺,达到控制晶界上第二相的析出种类及形态,使之形成弯曲的晶界。

使晶界与晶内强度匹配性好,降低了晶界脆性,从而显著地****合金的高温塑性和持久强度。

热处理制度:转动件用热轧棒材:A标准热处理制度:1220℃±10℃×4h/AC﹢1050℃±10℃×4h/AC﹢950℃±10℃×2h/AC;B弯晶热处理制度:1220℃×4h(3~7)min→1100℃/AC﹢1050℃×4h/AC﹢950℃×2h/AC.订购说明----------------------------------产品规格范围:直径6-500mm,长度0.5-30m;产品规格范围:厚度0.5-80mm,长1-6米,宽0.5-3m产品规格范围:外径6-530mm,壁厚0.5-50mm,长度1-12m订购各种特殊规格的异型铜材。

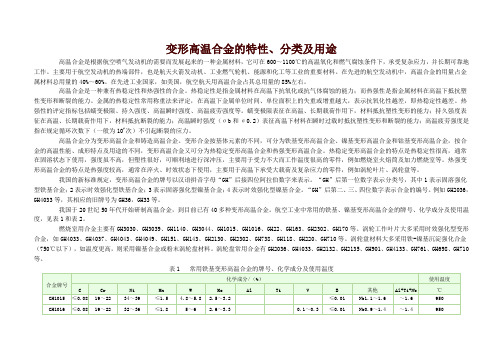

变形高温合金的特性

变形高温合金的特性、分类及用途高温合金是根据航空喷气发动机的需要而发展起来的一种金属材料,它可在600~1100℃的高温氧化和燃气腐蚀条件下,承受复杂应力,并长期可靠地工作。

主要用于航空发动机的热端部件,也是航天火箭发动机、工业燃气轮机、能源和化工等工业的重要材料。

在先进的航空发动机中,高温合金的用量占金属材料总用量的40%~60%。

在先进工业国家,如美国,航空航天用高温合金占其总用量的85%左右。

高温合金是一种兼有热稳定性和热强性的合金。

热稳定性是指金属材料在高温下抗氧化或抗气体腐蚀的能力;而热强性是指金属材料在高温下抵抗塑性变形和断裂的能力。

金属的热稳定性常用称重法来评定,在高温下金属单位时间、单位面积上的失重或增重越大,表示抗氧化性越差,即热稳定性越差。

热强性的评定指标包括蠕变极限、持久强度、高温瞬时强度、高温疲劳强度等。

蠕变极限表征在高温、长期载荷作用下,材料抵抗塑性变形的能力;持久强度表征在高温、长期载荷作用下,材料抵抗断裂的能力;高温瞬时强度(σb和σ0.2)表征高温下材料在瞬时过载时抵抗塑性变形和断裂的能力;高温疲劳强度是指在规定循环次数下(一般为107次)不引起断裂的应力。

高温合金分为变形高温合金和铸造高温合金。

变形合金按基体元素的不同,可分为铁基变形高温合金、镍基变形高温合金和钴基变形高温合金,按合金的高温性能、成形特点及用途的不同,变形高温合金又可分为热稳定变形高温合金和热强变形高温合金。

热稳定变形高温合金的特点是热稳定性很高,通常在固溶状态下使用,强度虽不高,但塑性很好,可顺利地进行深冲压,主要用于受力不大而工作温度很高的零件,例如燃烧室火焰筒及加力燃烧室等。

热强变形高温合金的特点是热强度较高,通常在淬火、时效状态下使用,主要用于高温下承受大载荷及复杂应力的零件,例如涡轮叶片、涡轮盘等。

我国的新标准规定,变形高温合金的牌号以汉语拼音字母“GH”后接四位阿拉伯数字来表示。

“GH”后第一位数字表示分类号,其中1表示固溶强化型铁基合金;2表示时效强化型铁基合金;3表示固溶强化型镍基合金;4表示时效强化型镍基合金。

gh4202化学成分

gh4202化学成分

摘要:

1.概述

2.化学成分

3.应用领域

4.制备方法

5.结论

正文:

【概述】

GH4202 是一种高温合金,具有良好的高温强度和抗氧化性。

本文将介绍其化学成分、应用领域、制备方法等方面的内容。

【化学成分】

GH4202 高温合金主要由γ"相和γ相组成,其中γ"相的体积分数约为40%,γ相的体积分数约为60%。

其主要化学成分为:碳(C)≤0.08%,硅(Si)≤0.50%,锰(Mn)≤0.30%,铬(Cr)≤18.00%,铁(Fe) 基,钴(Co)≤10.00%,钼(Mo)≤9.00%,铌(Nb)≤1.00%,钽(Ta)≤0.50%,铼(Re)≤0.50%。

【应用领域】

GH4202 高温合金广泛应用于航空航天、石油、化工、核工业等领域。

在航空航天领域,它可用于制造涡轮叶片、涡轮盘等高温部件;在石油、化工领域,可用于制造裂解炉、热交换器等设备;在核工业领域,可用于制造核反应

堆等部件。

【制备方法】

GH4202 高温合金的制备方法主要包括熔炼法、粉末冶金法等。

熔炼法是将原材料按照一定的配比熔炼成合金,然后通过锻造、轧制等工艺制成所需形状。

粉末冶金法是将原材料粉碎成粉末,然后通过压制、烧结等工艺制成所需形状。

这两种方法各有优缺点,选择时需要根据实际需求和条件进行考虑。

【结论】

GH4202 高温合金具有优异的高温性能,广泛应用于高温、高压、高氧化性环境下的部件制造。

gh4080化学成分

gh4080化学成分GH4080是一种化学成分,它具有许多重要的应用。

在本文中,我将详细介绍GH4080的性质、用途和制备方法。

GH4080是一种镍基高温合金,主要由镍(Ni)、铬(Cr)、钼(Mo)和铁(Fe)组成。

它具有优异的高温强度、耐腐蚀性和抗氧化性能。

GH4080的化学成分使其在航空航天、能源和化工等领域得到广泛应用。

GH4080在航空航天领域具有重要的应用。

由于其高温强度和耐腐蚀性能,GH4080常用于制造航空发动机中的叶片、涡轮盘和喷气管等关键部件。

它能够承受高温和高压环境下的极端条件,保证航空发动机的正常运行。

GH4080在能源领域也发挥着重要的作用。

随着能源需求的不断增长,燃气轮机的使用越来越普遍。

GH4080作为燃气轮机的重要材料,能够承受高温高压的工作环境,同时具有良好的耐腐蚀性能,确保了燃气轮机的高效运行。

在化工领域,GH4080也有广泛的应用。

由于其良好的耐腐蚀性,GH4080常被用于制造化工设备中的反应器、换热器和管道等部件。

这些设备通常在高温、高压和腐蚀性介质的作用下工作,GH4080的优异性能能够确保设备的稳定运行和长寿命。

GH4080的制备方法多种多样,其中最常用的方法是熔炼法。

首先,将适量的镍、铬、钼和铁等原料按照一定的比例混合均匀。

然后,使用电炉将混合料进行熔炼,直到得到均匀的合金液体。

最后,将合金液体浇铸成坯料,经过热处理和加工等工艺,得到最终的GH4080合金材料。

总的来说,GH4080是一种重要的化学成分,具有优异的高温强度、耐腐蚀性和抗氧化性能。

它在航空航天、能源和化工等领域的应用广泛。

通过熔炼法等方法,可以制备出高质量的GH4080合金材料。

随着技术的不断进步,相信GH4080在各个领域的应用将会更加广泛。

航空叶片材料——高温合金

高温合金高温合金又叫热强合金、超级合金。

按基体组织材料可分为三类:铁基、镍基和铬基。

按生产方式可分为变形高温合金与铸造高温合金。

按强化机理可分为碳化物强化、固溶强化、时效强化和弥散强化。

一般用于航空发动机耐高温材料的制造,特别是喷气发动机最后两级压气机和最初两级涡轮叶片、燃烧室、加力燃烧室、涡轮盘、涡轮叶片及紧固件的制造。

是重要战略物资,各航空大国都在极其保密的条件下研制。

随着科技事业的发展,高温合金逐渐形成六个较为完整的部分。

一、变形高温合金变形高温合金是指可以进行热、冷变形加工,工作温度范围-253~1320℃,具有良好的力学性能和综合的强、韧性指标,具有较高的抗氧化、抗腐蚀性能的一类合金。

按其热处理工艺可分为固溶强化型合金和时效强化型合金。

1、固溶强化型合金使用温度范围为900~1300℃,最高抗氧化温度达1320℃。

例如GH128合金,室温拉伸强度为850MPa、屈服强度为350MPa;1000℃拉伸强度为140MPa、延伸率为85%,1000℃、30MPa 应力的持久寿命为200小时、延伸率40%。

固溶合金一般用于制作航空、航天发动机燃烧室、机匣等部件。

2、时效强化型合金使用温度为-253~950℃,一般用于制作航空、航天发动机的涡轮盘与叶片等结构件。

制作涡轮盘的合金工作温度为-253~700℃,要求具有良好的高低温强度和抗疲劳性能。

例如:GH4169合金,在650℃的最高屈服强度达1000MPa;制作叶片的合金温度可达950℃,例如:GH220合金,950℃的拉伸强度为490MPa,940℃、200MPa的持久寿命大于40小时。

变形高温合金主要为航天、航空、核能、石油民用工业提供结构锻件、饼材、环件、棒材、板材、管材、带材和丝材。

二、铸造高温合金铸造高温合金是指可以或只能用铸造方法成型零件的一类高温合金。

其主要特点是:1. 具有更宽的成分范围由于可不必兼顾其变形加工性能,合金的设计可以集中考虑优化其使用性能。

高温合金

2) 沉淀强化 通过高温固溶后淬火时效的方法,使过饱和的固溶体中

析出共格第二相的γ′, γ″, 碳化物等细小颗粒均匀分布基体上,产生阻 碍位错运动,起到强化作用。

沉淀强化与下列因素有关:

① 错配度。错配度 共格应力强化是γ′相强化的一个重要因素,错 配度越大,强化越高。图3示出Ni-AI-Me合金高温最大硬度与错配度关 系,在γ′相强化的Ni-AI二元合金中加入铌 、钽、钒、硅、锰、镓

2) 导向叶片 导向叶片是调整从燃烧室出来的燃气流动方向的部件。

先进涡轮发动机导向叶片工作温度可高达1100℃,但叶片承受的应力比 较低,一般在70MPa以下。对材料要求是:高温强度好,热疲劳抗力佳, 抗氧化、耐蚀性优异,并具有一定的抗冲击强度和组织稳定性。

10

高温合金中、合金元素的固溶强化作用,首先是与溶质和溶剂原子 尺寸因素差别相关联;此外,两种原子的电子因素差别和化学因素差别 都有很大影响,而这些因素也是决定合金元素在基体中的溶解度的因素。 固溶度小的合金元素较之度大的合金元素,会产生更强烈的固溶强化作 用,但其溶解度小又限制其加入量;固溶度大的元素可以增加其加入量 而获得更大的强化效果。

(2) 工艺强化

1) 粉末冶金

高熔点元素钨、钼、钽的加入,凝固时会在铸件内部 产生偏析,造成组织不均。采用粒度数十至数百微米的合金粉末,经过压 制、烧结,成形的零件,可消除偏析,组织均匀,并节省材料,做到既经 济又合理。

17

2) 定向凝固

由于高温合金中存在多种合金元素,塑性和韧性都很

差,通常采用精密铸造工艺成型。铸造结构中的等轴晶粒的晶界,处于垂 直于受力方向时,最易产生裂纹。叶片旋转时受的拉应力和热应力,平行 于叶片的纵轴,采用定向凝固工艺形成沿纵轴方向的柱状晶粒,消除垂直 于应力方向的晶界,可使热疲劳寿命提高10倍以上。通过严格控制陶瓷壳 型冷却梯度方法,做成单晶涡轮叶片,其承温能力比一般铸造方法的材料 承温提50~100℃,寿命增加4倍。

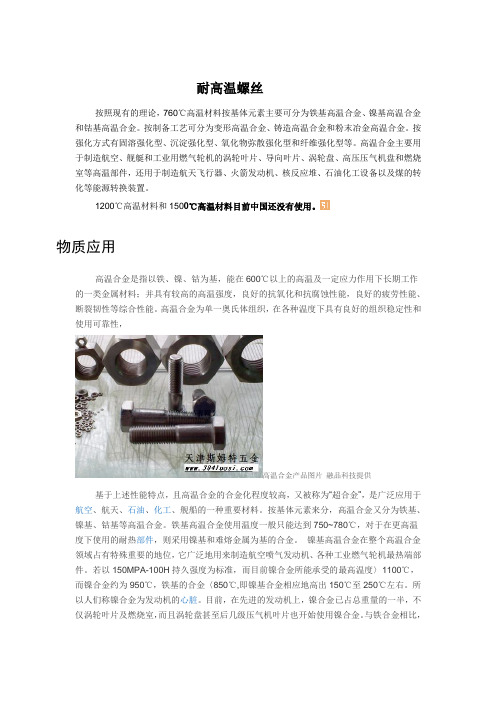

耐高温螺丝

耐高温螺丝按照现有的理论,760℃高温材料按基体元素主要可分为铁基高温合金、镍基高温合金和钴基高温合金。

按制备工艺可分为变形高温合金、铸造高温合金和粉末冶金高温合金。

按强化方式有固溶强化型、沉淀强化型、氧化物弥散强化型和纤维强化型等。

高温合金主要用于制造航空、舰艇和工业用燃气轮机的涡轮叶片、导向叶片、涡轮盘、高压压气机盘和燃烧室等高温部件,还用于制造航天飞行器、火箭发动机、核反应堆、石油化工设备以及煤的转化等能源转换装置。

1200℃高温材料和1500℃高温材料目前中国还没有使用。

物质应用高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料;并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能。

高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠性,高温合金产品图片融品科技提供基于上述性能特点,且高温合金的合金化程度较高,又被称为“超合金”,是广泛应用于航空、航天、石油、化工、舰船的一种重要材料。

按基体元素来分,高温合金又分为铁基、镍基、钴基等高温合金。

铁基高温合金使用温度一般只能达到750~780℃,对于在更高温度下使用的耐热部件,则采用镍基和难熔金属为基的合金。

镍基高温合金在整个高温合金领域占有特殊重要的地位,它广泛地用来制造航空喷气发动机、各种工业燃气轮机最热端部件。

若以150MPA-100H持久强度为标准,而目前镍合金所能承受的最高温度〉1100℃,而镍合金约为950℃,铁基的合金〈850℃,即镍基合金相应地高出150℃至250℃左右。

所以人们称镍合金为发动机的心脏。

目前,在先进的发动机上,镍合金已占总重量的一半,不仅涡轮叶片及燃烧室,而且涡轮盘甚至后几级压气机叶片也开始使用镍合金。

与铁合金相比,镍合金的优点是:工作温度较高,组织稳定、有害相少及抗氧化腐蚀能力大。

与钴合金相比,镍合金能在较高温度与应力下工作,尤其是在动叶片场合。

GH4220、GH220

上海钢研-张工:158–0185-9914GH4202高温合金是NI-Cr基沉淀强化型变形高温合金,工作温度范围—253℃~800℃。

合金中加人ω(Al+Ti)4%形成γ’时效强化相,加入ω(W+Mo)9%进行固溶强化,添加少量硼和铈元素强化和净化晶界。

合金具有良好的综合力学性能,组织稳定。

具有较高的耐腐蚀和抗氧化性能,以及优异的耐富氧侵蚀性能。

合金的焊接性能良好,是一种典型的多用途高温合金材料。

上海商虎主要产品有棒材、锻件、板材、管材和丝材等。

GH4202高温合金已用于制作新型大推力液体火箭发动机的涡轮转子、整流栅、涡轮球壳、波纹管和燃气管路等几十种部件,使用情况良好。

合金还推广应用于航空、核能、石油和化工等领域中,要求耐腐蚀性能和抗氧化性能高的耐热承力件和焊接件等。

GH4202合金要求在固溶状态焊接,焊后需要热处理以消除残余应力。

合金经高温长期时效后没有有害相析出。

GH4202高温合金化学成分摘自商虎7-0029、商虎7-0030、商虎7-0031、 Q/GYB 05032、Q/GYB 05018和Q/GYB05020,,各品种的标准热处理制度为:A 冷轧薄板,(1060~1120)℃/AC+850℃×5h/AC,其中固溶保温时间根据板材厚度而定;B 热轧板,(1090~1150)℃/AC+850℃×5h/AC,其中固溶保温时间根据板材厚度而定;C 棒材、锻件,(1060~1150)℃×5h/AC﹢(800~865)℃×5h/AC;D 无缝管,1100℃×(5~10)min/快冷+850℃×5h/AC。

上海钢研-张工:158–0185-9914高温合金分为三类材料:760℃高温材料、1200℃高温材料和1500℃高温材料,抗拉强度800MPa。

或者说是指在760--1500℃以上及一定应力条件下长期工作的高温金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,已成为军民用燃气涡轮发动机热端部件不可替代的关键材料。

高性能金属结构材料-高温合金1.pdf

中、高温性能有害 (Nv>2.5,中温长期时效) 4μ-A7B6相 (三角晶系): 高W,Mo合金中出现 4 不常见的相:Laves相,R相,δ相

镍、铁、钴的合金化能力不同,镍具有最好的相稳定 性,铁最差,这是最重要的特性。镍或镍铬基体可以 固溶更多的合金元素而不生成有害的相,而铁或铁镍 基体却只能固溶较少的合金元素,有强烈的析出各种 有害相的倾向。这一特性为改善镍的各种性能提供了 潜在的可能性,而铁、钴则受到了一定的限制。

镍、铁、钴的这种特性与其各自的电子结构有关。

a 常规铸造等轴晶合金 b 定向凝固合金

c 单晶合金

左图为高温 合金的光学 显微镜照 片,通常为 枝晶组织, 枝晶间白色 大块为共晶 γ′相。

左图为高温 合金的扫描 电镜照片, 黑色块状为 γ′相,白色 编篮状为 γ,白色块 状为碳化 物。

形成筏排结构的过程可以分为以下几步:①γ′相的部分 溶解;②溶解的γ′相形成元素扩散;③扩散的元素在γ′颗 粒外延生长。

铸造合金:CC:K (28) DS:DZ(~10) SX:DD

粉末合金:FGH(95,96)

四、高温合金的应用背景与发展历史

¾主要应用领域

航空、航天、核工业、能源动力、交通运 输、石油化工、冶金等

¾航空上的应用

航空发动机(叶片、涡轮盘、燃烧室等) 高温合金用量>50%(高性能发动机上 60%)

航空发动机构造

高温合金的应用背景与发展历史

【研究】GH4220、GH220变形高温合金性能、硬度、指标

GH4202高温合金是NI-Cr基沉淀强化型变形高温合金,工作温度范围—253℃~800℃。

合金中加人ω(Al+Ti)4%形成γ’时效强化相,加入ω(W+Mo)9%进行固溶强化,添加少量硼和铈元素强化和净化晶界。

合金具有良好的综合力学性能,组织稳定。

具有较高的耐腐蚀和抗氧化性能,以及优异的耐富氧侵蚀性能。

合金的焊接性能良好,是一种摘自商虎7-0029、商虎7-0030、商虎7-0031、Q/GYB 05032、Q/GYB 05018和Q/GYB 05020,,各品种的标准热处理制度为:A 冷轧薄板,(1060~1120)℃/AC+850℃×5h/AC,其中固溶保温时间根据板材厚度而定;B 热轧板,(1090~1150)℃/AC+850℃×5h/AC,其中固溶保温时间根据板材厚度而定;C 棒材、锻件,(1060~1150)℃×5h/AC﹢(800~865)℃×5h/AC;D 无缝管,1100℃×(5~10)min/快冷+850℃×5h/AC。

高温合金分为三类材料:760℃高温材料、1200℃高温材料和1500℃高温材料,抗拉强度800MPa。

或者说是指在760--1500℃以上及一定应力条件下长期工作的高温金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,已成为军民用燃气涡轮发动机热端部件不可替代的关键材料。

按照现有的理论,760℃高温材料按基体元素主要可分为铁基高温合金、镍基高温合金和钴基高温合金。

按制备工艺可分为变形高温合金、铸造高温合金和粉末冶金高温合金。

按强化方式有固溶强化型、沉淀强化型、氧化物弥散强化型和纤维强化型等。

高温合金主要用于制造航空、舰艇和工业用燃气轮机的涡轮叶片、导向叶片、涡、高压压气机盘和燃烧室等高温部件,还用于制造航天飞行器、发动机、核反应堆、石油化工设备以及煤的转化等能源转换装置。

各类金属常见缺陷

各类金属材料常见缺陷与对策一、高温合金锻件常见的缺陷与对策(一)概述高温合金主要用于制造燃气涡轮发动机的重要零件,如涡轮叶片、涡轮盘、承力环、火焰筒安装座等。

此类零件不仅要求具有很高的高温性能和良好的疲劳性能,而且要求具有抗氧化、抗腐蚀性能和一定的塑性。

变形高温合金可分为铁基、镍基和钴基合金三类,这里主要介绍前两类。

我国常用的合金牌号有GH30、GH32、GH33、GH34、GH36、GH37、GH43、GH49、GH130、GH135、GH140和GH220等。

其中GH34、GH36、GH130、GH135、GH140是铁基高温合金,其余的是镍基高温合金。

在这些高温合金中含有大量的Cr、Ni、Ti、Al、W、Mo、V、Co、Nb、B、Ce等合金元素。

就铁基高温合金来说,加人较多的Cr是为保证合金在高温下的抗氧化能力;加人较多的镍,一方面是为保证得到奥氏体基体,另一方面是与钛、铝生成合金的主要强化相Ni3(Ti、Al),还有一个方面是镍和铬配合使用能够提高合金的抗氧化能力;加人高熔点的金属元素如W、Mo、V、Co等来提高合金的再结晶温度;加入W、MO、V、Nb等强烈的碳化物形成元素和合金中微量的碳作用,生成高度分散的高熔点的碳化物粒它们主要分布在晶界处,是强化相;加入硼是为了生成硼和金属元素间的硼化物,硼化物分布在晶界处,是强化晶界的主要强化相;铈的加入是为了进一步清除液态合金中的杂质元素,因而使合金晶界处得到净化,有较紧密的结合,有较高的强度。

我国高温合金特别是镍基耐热合金的冶炼方法主要是电弧炉、电弧炉+真空自耗、电弧炉+电渣重熔。

为了提高合金的纯度以提高合金的性能,往往采用电弧炉+真空自耗。

但该种冶炼方法往往由于杂质少,易出现粗晶缺陷。

耐热合金铸锭中存在的冶金缺陷较多,例如铸锭中柱状组织较为发达,存在显微疏松和枝状疏松以及各种宏观及微观不均匀组织,致使铸态合金的性能较低,经过热塑性变形后合金的性能有较大提高,随总变形程度增大,高温合金纵向纤维试样的力学性能,也和普通结构钢一样有规律地提高,但其横向试样的力学性能不像结构钢那样剧烈下降,而是变化较小。

HB_航空

HB_航空航空(HB)(1) 金属材料?高温合金HB 5154—1988K401合金锭HB 5155—1996K403合金锭HB 5156—1988K405合金锭HB 5157—1988K406合金锭HB 5158—1988K211合金锭HB 5159—1988K412合金锭HB 5160—1988K214合金锭HB 5161—1988K417合金锭HB 5162—1988K418合金锭HB 5163—1988K419合金锭HB 5198—1982航空叶片用变形高温合金棒材 HB 5199—1982航空用高温合金冷轧薄板 HB 5284—1984航空用GH220合金热轧棒材技术条件 HB 5285—1984航空用GH698合金盘形锻件 HB 5330—1985航空用K9合金锭HB 5331—1985航空用K17G镍基铸造高温合金技术条件 HB 5332—1992GH99合金冷轧薄板HB 5333—1985航空用HGH99合金焊丝技术条件 HB 5406—1988铸造高温合金锭浮渣试验方法 HB 5407—1988等静压成型镁质坩埚HB 5417—1991GH1016合金棒材HB 5418—1988GH1016合金冷轧薄板HB 5419—1991GH1016合金圆饼、环坯和环形件 HB 5423—1989航空用GH710合金饼坯锻件 HB 5437—1989GH3044合金热轧或锻制棒材 HB 5438—1989GH3044合金圆饼、环坯和环形件 HB 5463—1990GH696合金热轧和锻制棒材 HB 5464—1990GH696合金冷拉棒材HB 5465—1990GH696合金冷轧薄板HB 5466—1990GH696合金冷轧弹簧钢带 HB 5467—1990GH696合金冷拉丝HB 5494—1992GH536合金冷轧(拔)无缝管 HB 5495—1992GH536合金冷轧薄板HB 5496—1992GH536合金圆饼、环坯和环形件 HB 5497—1992GH536合金热轧和锻制棒材 HB 5498—1992HGH536合金冷拉焊丝HB 5499—1992HGH150和HGH533合金冷拉焊丝 HB 6570—1992GH150合金棒材HB 6571—1992GH150合金冷轧薄板HB 6572—1992GH150合金圆饼、环坯和环形件 HB 6574—1992GH903低膨胀合金环坯和环形件HB 6702—1993WZ8系列用GH4169合金棒材 HB 6703—1993WZ8系列用GH500合金棒材 HB 7239—1995K418B合金锭HB 7240—1995DZ22B合金锭HB 7241—1995K423A合金锭HB 7569—1997DZ4合金锭HB 7570—1997DZ22合金锭HB/Z 38—1993K401合金冶炼工艺说明书 HB/Z 40—1993K401合金重熔工艺说明书 HB/Z 41—1993K403合金冶炼工艺说明书 HB/Z 42—1993K403合金重熔工艺说明书 HB/Z 43—1993K405合金冶炼工艺说明书 HB/Z 44—1993K405合金重熔工艺说明书 HB/Z 45—1993K406合金冶炼工艺说明书 HB/Z 46—1993K406合金重熔工艺说明书ML HB/Z 47—1993K211合金非真空冶炼工艺说明书 HB/Z 48—1993K211合金非真空重熔工艺说明书 HB/Z 49—1993K412合金冶炼工艺说明书HB/Z 50—1993K412合金重熔工艺说明书 HB/Z 51—1993K412合金非真空冶炼工艺说明书 HB/Z 52—1993K412合金电渣重熔工艺说明书 HB/Z 53—1993K214合金冶炼工艺说明书M HB/Z 54—1993K214合金重熔工艺说明书 HB/Z 55—1993K417合金冶炼工艺说明书 HB/Z 56—1993K417合金重熔工艺说明书 HB/Z 57—1993K418合金冶炼工艺说明书 HB/Z 58—1993K418合金重熔工艺说明书 HB/Z 69—1993K419合金冶炼工艺说明书 HB/Z 70—1993K419合金重熔工艺说明书 HB/Z 91—1985航空用高温合金涡轮叶片模锻件 HB/Z 131—1988铸造高温合金选用原材料技术要求 HB/Z 140—1989航空用高温合金热处理工艺说明书 HB/Z 154—1989航空用钢及高温合金熔炼和成材工艺认可规范HB/Z 155—1989航空用钢及高温合金供应厂工程认可规范?钢铁HB 094—1977黑色金属硬度及强度换算表 HB 5001—1992结构钢熔模铸件技术条件 HB 5024—1989航空用钢锻件HB 5137—19803Cr3Mo3VNb热作模具钢技术条件 HB 5138—19803Cr3Mo3VNb热作模具钢 HB 5139—19803Cr3Mo3VNb热作模具钢锻造(试行) HB 5140—19803Cr3Mo3VNb热作模具钢热处理HB 5252—1983航空用40CrMnSiMoVA超高强度钢钢棒 HB 5253—1983航空用40CrMnSiMoVA无发纹钢钢管 HB 5269—1983航空用高级优质结构钢钢棒 HB 5298—1985航空用不锈弹簧钢丝HB 5424—1989不锈钢耐热钢母合金铸锭HB 5430—1989不锈钢耐热钢熔模铸件HB 5451—1990不锈钢耐热钢熔模铸造压气机静子叶片 HB 6573—1992熔模钢铸件用标准参考射线底片 HB/Z 105—1986航空用不锈钢压气机叶片模锻件 HB/Z 5138—19803Cr3Mo3VNb热作模具钢冶炼和铸锭WX)?铝、镁合金HB 962—1986铸造铝合金HB 963—1990铝合金铸件HB 964—1982铸造镁合金技术标准HB 965—1982镁合金铸件技术标准HB 967—1970ZM-镁合金显微疏松X光透视分级标准 HB 5012—1986铝合金压铸件HB 5201—1982变形铝合金过烧金相检验标准 HB 5202—1982航空用铝及铝合金挤压棒材 HB 5203—1982航空用镁合金挤压型材HB 5204—1982航空用铝合金锻件和模锻件 HB 5300—1985LY12MCS、LY12CS、LY16MCGS铝合金挤压型材 HB 5301—1985LY12MCS、LY16MCGS铝合金板材 HB 5371—1987铝基中间合金锭HB 5372—1987铸造铝合金锭HB 5395—1988铝合金铸件X射线照相检验长形针孔分级标准 HB 5396—1988铝合金铸件X射线照相检验海绵状疏松分级标准HB 5397—1988铝合金铸件X射线照相检验分散疏松分级标准 HB 5401—1987LC9CgSi铝合金锻件HB 5446—1990铸造铝合金热处理HB 5462—1990镁合金铸件热处理HB 5471—19912024铝合金预拉伸板HB 5480—1991高强度铝合金优质铸件HB 6578—1992铝镁合金铸件检验用参考射线底片 HB 6690—1992镁合金锻件HB 6773—1993镁锆中间合金锭HB 7063—1994铝合金电导率和硬度HB 7264—1996镁稀土中间合金锭HB/Z 160—1990铸造铝合金熔炼HB/Z 220.1—1992铝合金砂型铸造HB/Z 220.2—1992铝合金金属型铸造HB/Z 220.3—1992铝合金低压铸造HB/Z 220.4—1992铝合金压力铸造HB/Z 220.5—1992铝合金熔模壳型铸造HB/Z 220.6—1992铝合金石膏精密铸造HB/Z 220.7—1992铝合金铸件浸渗HB/Z 276—1995变形铝合金零件热处理HB/Z 5123—1979镁合金铸造HB/Z 5126—1979变形铝合金热处理?钛及钛合金HB 5223—1982航空发动机盘用TC4钛合金模锻件 HB 5224—1982航空发动机饼坯用TC4钛合金模锻件 HB 5262—1983TC11钛合金压气机盘用饼(环)坯技术标准 HB 5263—1995TC11钛合金压气机盘模锻件ML HB 5264—1983TC11钛合金压气机盘及其饼坯金相组织标准 HB 5432—1989飞机用TC4钛合金锻件HB 5447—1990铸造钛合金HB 5448—1990钛及钛合金熔模精密铸件HB 6623.1—1992钛合金β转变温度测定方法(差热分析法) HB 6623.2—1992钛合金β转变温度测定方法(金相法) HB 6732—1993航空紧固件用TB3钛合金棒线材 HB 7238—1995钛合金环形锻件HB/Z 137—1988钛合金热处理工艺说明书?精密合金、铜合金及贵金属HB 5018—1997铸造铝镍钴永磁合金HBHB 5170—1981电接点用贵金属及其合金丝材锻平试验方法 HB 5171—1981含铜贵金属材料氧化亚铜金相检验标准 HB 5187—1996航空用贵金属及其合金电位器裸线 HB 5188—1996航空用贵金属及其合金电刷线材 HB 5189—1996航空用贵金属及其合金管材HB 5190—1996航空用贵金属及其合金板、带材 HB 5191—1996航空用贵金属及其合金丝材HB 5291—1984航空电位器用油性漆包贵金属合金线 HB 5302—1985航空发动机点火装置接点用PtIr25合金板材 HB 5312—1985航空用铜合金熔模铸件标准HB 5340—1989航空用贵金属及其合金显微维氏硬度试验方法 HB 5450—1990铜及铜合金锻件HB 6734—1993贵金属细丝拉伸杨氏模量试验方法 HB 7470—1996贵金属异形丝材HB/Z 135—1988航空用铍青铜热处理工艺说明书 HB/Z 161—1990弹性元件用精密合金热处理工艺说明书 HB/Z 192—1991软磁合金热处理工艺说明书HB/Z 216—1992铜及铜合金热处理工艺说明书 HB/Z 239—1993膨胀合金热处理工艺说明书HB/Z 327—1998磁滞合金热处理工艺说明书HB/Z 5015—1994电磁纯铁热处理工艺说明书 HB/Z 5016—1995硅钢片热处理工艺HB/Z 5019—1977铸造永磁合金熔炼HB/Z 5020—1997铸造铝镍钴永磁合金热处理?粉末冶金和涂层HB 5341—1986B-1000高温陶瓷涂层标准HB 5366—1986航空用碳石墨密封材料HB 5367.1—1986碳石墨密封材料抗压强度试验方法 HB 5367.2—1986碳石墨密封材料抗折强度试验方法 HB 5367.3—1986碳石墨密封材料开口气孔率测定方法 HB 5367.4—1986碳石墨密封材料热氧化失重测定方法 HB 5367.5—1986碳石墨密封材料肖氏硬度试验方法 HB 5367.6—1986碳石墨密封材料洛氏硬度(,,)试验方法 HB 5367.7—1986碳石墨密封材料密度测定方法 HB 5367.8—1986碳石墨密封材料热膨胀系数试验方法 HB 5367.9—1986碳石墨密封材料导热系数试验方法 HB 5367.10—1986碳石墨密封材料摩擦性能试验方法 HB 5367.11—1986碳石墨密封材料弹性模量试验方法 HB 5434.1—1989航空机轮刹车材料术语HB 5434.2—1989航空机轮刹车材料鉴定规则 HB 5434.3—1989航空机轮刹车材料硬度的测定方法 HB 5434.4—1989航空机轮刹车材料惯性台鉴定规范 HB 5434.5—1989航空机轮刹车材料压缩强度的测定方法 HB 5434.6—1989航空机轮刹车材料弯曲强度的测定方法 HB 5434.7—1989航空机轮刹车材料摩擦磨损性能的测定方法 HB 5434.8—1989航空机轮刹车材料密度的测定方法 HB 5434.9—1989航空机轮刹车材料拉伸强度的测定方法 HB 5434.10—1989航空机轮刹车材料与钢背间结合质量及烧结后钢背塑性的检验方法HB 5441.1—1989测量金属粉末粒度的筛分法 HB 5441.2—1989渗透性烧结金属材料含油率的测试方法 HB 5441.3—1989烧结金属材料(硬质合金除外)抗拉强度的测试方法 HB 5441.4—1989金属粉末松装密度的测试方法 HB 5441.5—1989金属粉末摇实密度的测试方法 HB 5441.6—1989金属粉末流动性的测试方法 HB 5441.7—1989渗透性烧结金属材料密度和开孔孔隙度的测试方法 HB 5441.8—1989烧结金属衬套径向压溃强度的测试方法 HB 5441.9—1989烧结金属材料(硬质合金除外) HB 5457—1990粉末冶金铜基离合器摩擦片HB 5458—1990粉末冶金铜基多孔轴承HB 5474—1991热喷涂涂层剪切强度试验方法 HB 5475—1991热喷涂涂层抗拉强度试验方法 HB 5476—1991热喷涂涂层结合强度试验方法 HB 5486—1991热喷涂涂层硬度试验方法HB 6738—1993热喷涂耐磨涂层质量检验HB 7055—1994粉末冶金软磁材料制件HB 7236—1995热喷涂封严涂层质量检验HB 7269—1996热喷涂热障涂层质量检验HB 7576—1997航空粉末冶金制品质量控制标准 HB 7627—1998爆炸喷涂碳化钨、碳化铬耐磨涂层质量检验 HB/Z 104—1986B-1000高温陶瓷涂层涂制工艺说明书 HB/Z 162—1990粉末冶金铜基离合器摩擦片制造工艺 HB/Z 163—1990粉末冶金铜基多孔轴承制造工艺 HB/Z 263—1994粉末冶金软磁材料制件制造工艺 HB/Z 5031—1977航空发动机封严涂层涂覆工艺WX)?CX 物理冶金及表面强化HB 6742—1993单晶叶片晶体取向的测定X射线背射劳厄照相法 HB/Z 26—1992航空零件喷丸强化工艺通用说明书 HB/Z 170—1990航空金属零部件挤压强化工艺通用说明书WX)(2)?锻造HB 5119—1979锻造术语HB 5355—1994锻造工艺质量控制HB 5402—1997锻件试制定型规范HB 7065—1994金属材料热变形用玻璃防护润滑剂规范 HB/Z 141—1989模锻件结构要素HB/Z 156—1989航空用钢及高温合金锻件生产工艺认可规范 HB/Z 199—1991钛合金锻造工艺HB/Z 210—1991HB/Z 283—1996钢的锻造工艺HB/Z 5139—19803Cr3Mo3VNb热作模具钢锻造?铸造HB 5117—1978锻造术语HB 5343—1994锻造工艺质量控制HB 5344—1986熔模铸造用聚合松香HB 5345—1986熔模铸造用硅酸乙酯HB 5346—1986熔模铸造用硅溶胶HB 5347—1986熔模铸造用电熔白刚玉粉HB 5348—1986熔模铸造用上店土砂、粉HB 5349—1986熔模铸造用锆石英粉HB 5350.1—1986熔模铸造模料线收缩率测定方法 HB 5350.2—1986熔模铸造模料热变形量测定方法 HB 5350.3—1986熔模铸造模料抗弯强度测定方法 HB 5350.4—1986熔模铸造模料表面硬度测定方法 HB 5350.5—1986熔模铸造模料灰分测定方法 HB 5350.6—1986熔模铸造模料粘度测定方法 HB 5350.7—1986熔模铸造熔模粘结剂湿润角测定方法 HB 5351.1—1986熔模铸造涂料粘度测定方法HB 5351.2—1986熔模铸造涂料比重测定方法(比重计法) HB 5351.3—1986熔模铸造涂料比重测定方法(容量法) HB 5351.4—1986熔模铸造涂料酸度测定方法(pH试纸法) HB 5351.5—1986熔模铸造涂料酸度测定方法(pH计法) HB 5351.6—1986熔模铸造涂料覆盖性测定方法 HB 5351.7—1986熔模铸造用耐火粉料粒度测定方法(扭力天平沉降分析法)HB 5352.1—1986熔模铸造型壳抗弯强度测定方法 HB 5352.2—1986熔模铸造型壳高温自重变形测定方法 HB 5352.3—1986熔模铸造型壳高温荷重变形测定方法 HB 5352.4—1986熔模铸造型壳透气性测定方法 HB 5352.5—1986熔模铸造用硅溶胶型壳干燥度测定方法 HB 5353.1—1986熔模铸造陶瓷型芯显气孔率吸水率和体积密度测定方法HB 5353.2—1986熔模铸造陶瓷型芯烧成收缩率测定方法 HB 5353.3—1986熔模铸造陶瓷型芯抗弯强度测定方法 HB 5353.4—1986熔模铸造陶瓷型芯热变形测定方法 HB 5353.5—1986熔模铸造陶瓷型芯及型壳线膨胀测定方法 HB 5353.6—1986熔模铸造陶瓷型芯溶失性测定方法 HB 6103—1986铸件尺寸公差HB HB 7578—1997铸件试制定型规范HB/Z 234—1993钛合金铸件热等静压工艺?焊接HB 458—1984航空工业用焊条的质量检验HB 459.1—1984HTJ1焊条技术条件HB 459.2—1984HTJ2焊条技术条件HB 460—1984HTJ3焊条技术条件HB 461.1—1984HTJ4焊条技术条件HB 461.2—1984HTJ5焊条技术条件HB 462.1—1984HTB1焊条技术条件HB 462.2—1984HTB2焊条技术条件HB 462.3—1984HTG1焊条技术条件HB 462.4—1984HTG2焊条技术条件HB 463—1984HTG3焊条技术条件HB 465—1965变形铝合金气焊接头的质量检验及缺陷修补标准HB 466—1965变形铝合金电阻点焊和滚焊的质量检验及缺陷修补标准HB 5120—1979焊接术语HB 5133—197930CrMnSiNi2A钢熔焊接头质量检验标准 HB 5135—1979结构钢和不锈钢熔焊接头质量检验 HB 5276—1984铝合金电阻点焊和缝焊质量检验 HB 5282—1984结构钢和不锈钢电阻点焊和缝焊质量检验 HB 5363—1995焊接工艺质量控制HB 5375—1987铝及铝合金熔焊质量检验HB 5376—1987钛及钛合金钨极氩弧焊质量检验 HB 5420—1989电阻焊电极与辅助装置用铜及铜合金 HB 5427—1989钛及钛合金电阻点焊和缝焊质量检验 HB 5456—1990高温合金钨极氩弧焊质量检验 HB 5484—1991钛及钛合金电子束焊接质量检验 HB 6737—1993高温合金电阻点焊和缝焊质量检验M HB 6771—1993银基钎料HB 6772—1993镍基钎料HB 7052—1993铝基钎料HB 7053—1993铜基钎料HB 7234—1995钛及钛合金钨极氩弧焊标准色块 HB 7575—1997高温合金及不锈钢真空钎焊质量检验 HB 7608—1998高温合金、不锈钢真空电子束焊接质量检验 HB/Z 77—1984铝合金电阻点焊和缝焊工艺HB/Z 78—1984结构钢和不锈钢电阻点焊和缝焊工艺 HB/Z 119—1987铝及铝合金熔焊工艺HB/Z 120—1987钛及钛合金钨极氩弧焊工艺 HB/Z 145—1989钛及钛合金电阻点焊和缝焊工艺 HB/Z 164—1990高温合金钨极氩弧焊工艺HB/Z 198—1991钛及钛合金电子束焊接工艺 HB/Z 238—1993高温合金电阻点焊和缝焊工艺 HB/Z 309—1997高温合金及不锈钢真空钎焊 HB/Z 315—1998高温合金、不锈钢真空电子束焊接工艺 HB/Z 328—1998镁合金铸件补焊工艺及检验HB/Z 5021—1977细丝二氧化碳气体保护焊HB/Z 5128—1979铝及铝合金点焊、滚焊前表面准备()HB/Z 5132—197930CrMnSiNi2A钢熔焊工艺HB/Z 5134—1979结构钢和不锈钢熔焊工艺?热处理HB 5013—1996热处理零件检验类别HB 5022—1994航空钢制件渗氮、氮碳共渗金相组织检验标准 HB 5023—1994航空钢制件渗氮、氮碳共渗渗层溶度测定方法 HB 5118—1978金属及合金热处理术语HB 5354—1994热处理工艺质量控制HB 5408—1988热处理用工业硝酸钾HB 5409—1988热处理用工业氯化钠HB 5410—1988热处理用工业氯化钾HB 5411—1988热处理用工业硝酸钠HB 5412—1988热处理用氩气HB 5413—1988热处理用氮气HB 5414—1988热处理用工业无水氯化钡HB 5415—1988热处理用淬火用油HB 5425—1989航空制件热处理炉有效加热区测定方法 HB 5492—1991航空钢制件渗碳、碳氮共渗金相组织检验标准 HB 5493—1991航空钢制件渗碳、碳氮共渗渗层深度测定方法 HB 6735—1993航空结构钢薄脱碳(含合金贫化)层和增碳(含增氮)层深度测定方法HB 7064.1—1994金属热处理盐浴化学分析方法酸度计法测定pH值 HB 7064.2—1994金属热处理盐浴化学分析方法酸度钡沉淀分离酸碱滴定法测定碳酸根含量HB 7064.3—1994金属热处理盐浴化学分析方法硫酸钡沉淀-EDTA滴定法测定硫酸根含量HB 7064.4—1994金属热处理盐浴化学分析方法硫酸钡比浊法测定硫酸根含量HB 7064.5—1994金属热处理盐浴化学分析方法银量法测定氯离子含量 HB 7064.6—1994金属热处理盐浴化学分析方法酸碱滴定测定总碱度含量 HB/Z 64—19813号涂料保护热处理工艺HB/Z 79—1995结构钢及不锈钢渗氮工艺说明书HB/Z 80—1997航空用不锈钢、耐热钢热处理说明书 HB/Z 136—1988航空结构钢热处理说明书HB/Z 159—1990航空用钢气体渗碳、碳氮共渗工艺说明书 HB/Z 191—1991航空结构钢不锈钢真空热处理说明书 HB/Z 262—1994金属热处理盐浴化学分析用试样的取样规范 HB/Z 316—1998热处理加热用中性盐浴?表面处理HB 5033—1977镀层和化学覆盖层的选择原则与厚度系列 HB 5034—1995零(组)件镀覆前质量要求HB 5035—1992锌镀层质量检验HB 5036—1992镉镀层质量检验HB 5037—1992铜镀层质量检验HB 5038—1992镍镀层质量检验HB 5039—1992黑镍镀层质量检验HB 5040—1977化学镀镍层质量检验HB 5041—1992硬铬、乳白铬镀层质量检验HB 5042—1992装饰铬镀层质量检验HB 5043—1992涨圈松孔铬镀层质量检验HB 5044—1992汽缸松孔铬镀层质量检验HB 5045—1992黑铬镀层质量检验HB 5046—1993锡镀层质量检验HB 5047—1977黄铜镀层质量检验HB 5048—1977铅镀层质量检验HB 5049—1993铅锡合金镀层质量检验HB 5050—1977铅铟扩散镀层质量检验HB 5051—1993银镀层质量检验HB 5052—1977金镀层质量检验HB 5053—1977钯镀层质量检验HB 5054—1977铑镀层质量检验HB 5055—1993铝及铝合金硫酸阳极氧化膜层质量检验 HB 5057—1993铝及铝合金硬质阳极氧化膜层质量检验 HB 5058—1993铝及铝合金绝缘阳极氧化膜层质量检验 HB 5059—1977电化学抛光质量检验HB 5060—1977铝及铝合金化学氧化膜层质量检验 HB 5061—1977镁合金化学氧化膜层质量检验 HB 5062—1996钢铁零件化学氧化(发蓝)膜层质量检验 HB 5063—1996钢铁零件磷化膜层质量检验HB 5064—1977铜及铜合金钝化膜层质量检验 HB 5065—1977铜及铜合金氧化膜层质量检验 HB 5066—1977喷镀锌层质量检验HB 5067—1985氢脆试验方法HB 5192—1981镀层和化学覆盖层表观腐蚀等级评定方法 HB 5193.1—1985镀层和化学覆盖层耐蚀性检验 HB 5193.2—1985镀层和化学覆盖层耐蚀性检验标准(二) HB 5196—1982镍镉扩散镀层质量检验HB 5197—1982有机材料挥发气氛对锌、镉镀层腐蚀试验方法 HB 5292—1984不锈钢酸洗钝化质量检验HB 5335—1994金属镀覆和化学覆盖工艺质量控制 HB 5360—1986 HB 5361—1986HB 5362—1986飞机常用金属防护层耐蚀性质量检验 HB 5364—1986WZL涂层质量检验HB 5373—1987铝及铝合金铬酸阳极氧化膜层质量检验 HB 5468—1991铂铝涂层检验标准HB 5472—1991金属镀覆和化学覆盖工艺用水水质规范 HB 5473—1991铝及铝合金化学转化膜质量检验 HB 7054—1994钛合金紧固件离子镀铝层质量检验 HB 7579—1997渗铝质量检验HB/Z 29—1981电化学抛光工艺HB/Z 31—1982镍镉扩散镀层通用工艺说明书 HB/Z 32—1982有机材料挥发气氛对锌、镉镀层的腐蚀与防护指南HB/Z 66—1981喷锌工艺HB/Z 83—1984不锈钢酸洗钝化处理工艺HB/Z 107—1986高强度钢零件低氢脆镀镉钛工艺 HB/Z 108—1986WZL涂层的涂覆工艺说明书HB/Z 118—1987铝及铝合金铬酸阳极氧化工艺HB/Z 187—1991铂铝涂层工艺HB/Z 193—1991铝及铝合金化学转化膜浸渍工艺 HB/Z 197—1991结构胶接铝合金磷酸阳极化工艺规范 HB/Z 233—1993铝及铝合金硫酸阳极氧化工艺 HB/Z 236—1993电镀铅锡合金工艺HB/Z 237—1993铝及铝合金硬质阳极氧化工艺 HB/Z 265—1994钛合金紧固件离子镀铝工艺 HB/Z 310—1997渗铝工艺HB/Z 318—1998镀覆前消除应力和镀覆后除氢处理规范 HB/Z 337—1999铝合金化学转化(阿洛丁)溶液分析方法 HB/Z 338.1,338.2—1999铝合金绝缘阳极氧化溶液分析方法HB/Z 339.1,339.3—1999铝合金铬酸阳极氧化溶液分析方法HB/Z 5068—1992电镀锌、电镀镉工艺HB/Z 5069—1992电镀铜工艺HB/Z 5070—1992电镀镍工艺HB/Z 5071—1978化学镀镍工艺HB/Z 5072—1992电镀铬工艺HB/Z 5073—1993电镀锡工艺HB/Z 5074—1993电镀银工艺HB/Z 5075—1978电镀金锑工艺HB/Z 5076—1993铝及铝合金绝缘阳极氧化工艺 HB/Z 5077—1978铝及铝合金化学氧化(磷酸-铬酸法)工艺 HB/Z 5078—1978镁合金化学氧化工艺HB/Z 5079—1996钢铁零件化学氧化工艺 HB/Z 5080—1996钢铁零件磷化工艺HB/Z 5081—1978铜及铜合金化学钝化工艺 HB/Z 5082—1978铜及铜合金氧化工艺HB/Z 5083—1978电镀溶液分析常用试剂 HB/Z 5084—1978氰化电镀锌溶液分析方法 HB/Z 5085.1,5085.8—1999氰化电镀镉溶液分析方法 HB/Z 5086—1978氰化电镀铜溶液分析方法 HB/Z 5087—1978酸性电镀铜溶液分析方法 HB/Z5088.1,5088.6—1999电镀镍溶液分析方法 HB/Z 5089—1978电镀黑镍溶液分析方法 HB/Z 5090—1978化学镀镍溶液分析方法 HB/Z 5091.1,5091.6—1999电镀铬溶液分析方法 HB/Z 5092—1978电镀黑铬溶液分析方法 HB/Z 5093—1978碱性电镀锡溶液分析方法 HB/Z 5094—1978酸性电镀锡溶液分析方法 HB/Z 5095—1978氰化电镀黄铜溶液分析方法 HB/Z 5096—1978电镀铅溶液分析方法HB/Z 5097—1978电镀铅锡合金溶液分析方法 HB/Z 5098—1978电镀铟溶液分析方法HB/Z 5099—1978氰化电镀银溶液分析方法HB/Z 5100—1978氰化电镀金溶液分析方法HB/Z 5101—1978电镀金锑合金溶液分析方法HB/Z 5102—1978电镀钯溶液分析方法HB/Z 5103—1978电镀铑溶液分析方法HB/Z 5104.1,5104.3—1999铝合金硫酸阳极氧化溶液分析方法 HB/Z 5105—1978电化学抛光溶液分析方法HB/Z 5106—1978铝合金化学氧化(磷酸铬酸法)溶液分析方法 HB/Z 5107—1978镁合金化学氧化溶液分析方法 HB/Z 5108.1,5108.3—1999磷化溶液分析方法HB/Z 5109—1978钝化溶液分析方法HB/Z 5110—1978电化学除油及化学除油溶液分析方法 HB/Z 5111—1978锌锡合金镀层分析方法HB/Z 5112—1978镉锡合金镀层分析方法HB/Z 5113—1978镉钛合金镀层分析方法HB/Z 5114—1978铅锡合金镀层分析方法HB/Z 5115—1978金锑合金镀层分析方法HB/Z 5116—1978金属镀层试纸鉴定法?防护包装HB 5028—1995航空机载设备干燥空气封存HB 5129—1979航空发动机干燥空气封存HB 5200—1982包装材料透湿率试验方法HB 5205—1982铝塑布复合薄膜HB 5206—1982包装材料对金属的接触腐蚀试验方法 HB 5226—1982金属材料和零件用水基清洗剂技术条件 HB 5227—1982金属材料和零件用水基清洗剂试验方法 HB 5334—1985飞机表面水基清洗剂HB/Z 65—1981飞机副油箱干燥空气封存工艺HB/Z 67—1981航空轴承封存工艺HB/Z 68—1981工序间防锈HB/Z 90—1985航空辅机产品运输包装设计HB/Z 109—1986气相缓蚀材料应用说明书HB/Z 5029—1995航空机载设备干燥空气封存工艺 HB/Z 5130—1979航空发动机干燥封存工艺(3) 金属材料测试方法? 化学成分分析HB 5218.1—1995铝合金化学分析方法 BCD HB 5218.2—1995铝合金化学分析方法碘量法测定铜含量 HB 5218.3—1995铝合金化学分析方法 HB 5218.4—1995铝合金化学分析方法高碘酸钾光度法测定锰含量 HB 5218.5—1995铝合金化学分析方法重量法测定硅含量HB 5218.6—1995铝合金化学分析方法硅钼蓝光度法测定硅含量 HB 5218.7—1995铝合金化学分析方法铜试剂分离-EDTA滴定法测定镁含量 HB 5218.8—1995铝合金化学分析方法二安替比林甲烷光度法测定钛含量 HB 5218.9—1995铝合金化学分析方法三正辛胺萃取-EDTA滴定法测定锌含量 HB 5218.10—1995铝合金化学分析方法双硫腙萃取分离-极谱法测定锌含量 HB 5218.11—1995铝合金化学分析方法丁二酮肟分离-EDTA滴定法测定镍含量 HB 5218.12—1995铝合金化学分析方法丁二酮肟萃取光度法测定镍含量 HB 5218.13—1995铝合金化学分析方法草酸盐重量法测定稀土总量 HB 5218.14—1995铝合金化学分析方法三溴偶氮胂光度法测定铈组稀土总量 HB 5218.15—1995铝合金化学分析方法二甲酚橙光度法测定溶解锆含量 HB 5218.16—1995铝合金化学分析方法槲皮素光度法测定溶解锆含量 HB 5218.17—1995铝合金化学分析方法极谱法测定铅含量HB 5218.18—1995铝合金化学分析方法硫酸亚铁铵滴定法测定铬含量 HB 5218.19—1995铝合金化学分析方法二苯卡巴肼光度法测定铬含量 HB 5218.20—1995铝合金化学分析方法苯基荧光酮光度法测定锡含量 HB 5218.21—1995铝合金化学分析方法铍试剂?光度法测定铍含量 HB 5218.22—1995铝合金化学分析方法 HB 5218.23—1995铝合金化学分析方法钽试剂萃取光度法测定钒含量 HB 5219.1—1998镁合金化学分析方法 BCO HB 5219.2—1998镁合金化学分析方法新铜试剂光度法测定铜含量 HB 5219.3—1998镁合金化学分析方法原子吸收光谱法测定铜含量 HB 5219.4—1998镁合金化学分析方法邻菲啉光度法测定铁含量 HB 5219.5—1998镁合金化学分析方法原子吸收光谱法测定铁含量ML HB 5219.6—1998镁合金化学分析方法高碘酸钾光度法测定锰含量(含锆、稀土) HB 5219.7—1998镁合金化学分析方法高碘酸钾光度法测定锰含量(不含锆、稀土) HB5219.8—1998镁合金化学分析方法原子吸收光谱法测定锰含量 HB 5219.9—1998镁合金化学分析方法硅钼蓝光度法测定硅含量 HB 5219.10—1998镁合金化学分析方法丁二酮肟萃取光度法测定镍含量 HB 5219.11—1998镁合金化学分析方法原子吸收光谱法测定镍含量 HB 5219.12—1998镁合金化学分析方法三正辛胺萃取EDTA容量法测定锌含量 HB 5219.13—1998镁合金化学分析方法原子吸收光谱法测定锌含量 HB 5219.14—1998镁合金化学分析方法 EDTA容量法测定锆含量 HB 5219.15—1998镁合金化学分析方法槲皮素光度法测定溶解锆含量 HB 5219.16—1998镁合金化学分析方法 EDTA容量法测定铝含量M HB 5219.17—1998镁合金化学分析方法铬天青S光度法测定铝含量 HB 5219.18—1998镁合金化学分析方法草酸盐重量法测定稀土总量 HB 5219.19—1998镁合金化学分析方法三溴偶氮胂光度法测定铈含量 HB 5219.20—1998镁合金化学分析方法原子吸收光谱法测定银含量 HB 5219.21—1998镁合金化学分析方法依来铬氰蓝R光度法测定铍含量HB 5220.1—1995高温合金化学分析方法库仑法测定碳含量HB 5220.2—1995高温合金化学分析方法气体容量法测定碳含量ML HB 5220.3—1995高温合金化学分析方法高频感应加热红外线吸收法测定碳含量 HB 5220.4—1995高温合金化学分析方法还原蒸馏吸光光度法测定硫含量 HB 5220.5—1995高温合金化学分析方法碘酸钾容量法测定硫含量HB 5220.6—1995高温合金化学分析方法高频感应加热红外线吸收法测定硫含量M HB 5220.7—1995高温合金化学分析方法乙醚萃取钼蓝吸光光度法测定磷含量 HB 5220.8—1995高温合金化学分析方法正丁醇三氯甲烷萃取吸光光度法测定磷含量 HB 5220.9—1995高温合金化学分析方法重量法测定硅含量HB 5220.10—1995高温合金化学分析方法硅钼蓝吸光光度法测定硅含量 HB 5220.11—1995高温合金化学分析方法硝酸铵氧化硫酸亚铁铵容量法测定锰含量HB 5220.12—1995高温合金化学分析方法氧化锌分离硫酸亚铁铵容量法测定锰含量 HB 5220.13—1995高温合金化学分析方法过碘酸钾吸光光度法测定锰含量 HB 5220.14—1995高温合金化学分析方法火焰原子吸收光谱法测定锰含量 HB 5220.15—1995高温合金化学分析方法过硫酸铵氧化亚铁容量法测定铬含量 HB 5220.16—1995高温合金化学分析方法硫酸亚铁铵容量法测定钒含量 HB5220.17—1995高温合金化学分析方法钽试剂三氯甲烷萃取吸光光度法测定钒含量 HB 5220.18—1995高温合金化学分析方法二安替比啉甲烷吸光光度法测定钛含量 HB 5220.19—1995高温合金化学分析方法铜铁试剂、铜试剂分离-EDTA容量法测定铝含量 HB 5220.20—1995高温合金化学分析方法铬天青S吸光光度法测定铝含量 HB 5220.21—1995高温合金化学分析方法 EDTA容量法测定钼含HB 5220.22—1995高温合金化学分析方法硫氰酸盐吸光光度法测定钼含量 HB 5220.23—1995高温合金化学分析方法丁二酮肟-EDTA容量法测定镍含量 HB 5220.24—1995高温合金化学分析方法丁二酮肟吸光光度法测定镍含量 HB 5220.25—1995高温合金化学分析方法铁氰化钾电位滴定法测定钴含量 HB。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海勃西曼GH4220高温耐蚀合金板棒国军标GH220板棒

GH4220概述:

GH4220是Ni-Co-Cr基沉淀硬化型变形高温合金,使用温度900℃~950℃,合金中加入较多的铝、钛元素形成γ’沉淀强化相,ω(γ’)可达40%以上。

同时加入钴、铬、钨和钼元素进行固溶强化,并加入微量铈、硼和镁元素进行晶界强化。

合金具有较高的高温强度和高温塑性,综合性能良好。

适于制造工作温度在900℃~950℃的燃气涡轮工作叶片。

主要产品有转动部件用热轧棒材、模锻涡轮叶片等。

GH4220应用概况及特性:

合金已用于制作航空发动机的Ⅰ级涡轮工作叶片。

批产和使用情况良好。

合金通过特殊的弯晶热处理工艺,达到控制晶界上第二相的析出种类及形态,使之形成弯曲的晶界。

使晶界与晶内强度匹配性好,降低了晶界脆性,从而显著地提高合金的高温塑性和持久强度。

GH4220对应牌号:

GH220(中),ЭП220BД, XH51BMTЮKФ-BД(俄)

GH4220化学成分:

GH4220热处理制度:

摘自HB/Z 140,转动件用热轧棒材:

A 标准热处理制度:1220℃±10℃×4h/AC﹢1050℃±10℃×4h/AC﹢950℃±10℃×2h/AC;

B 弯晶热处理制度:1220℃×4h(3~7)min→1100℃/AC﹢1050℃×4h/AC﹢950℃×2h/AC.

GH4220熔化温度范围:

1330℃-1360℃

GH4220密度:

8.36g/cm3

GH4220主要规格:

GH4220无缝管、GH4220钢板、GH4220圆钢、GH4220锻件、GH4220法兰、GH4220圆环、GH4220焊管、GH4220钢带、GH4220直条、GH4220丝材及配套焊材、GH4220圆饼、GH4220扁钢、GH4220六角棒、GH4220大小头、GH4220弯头、GH4220三通、GH4220加工件、GH4220螺栓螺母、GH4220紧固件。