轴流式涡轮增压器涡轮叶片的优化设计

轴流式水轮机叶片优化设计

轴流式水轮机叶片优化设计学科名称:水利水电工程论文作者:刘虎签名:指导老师:罗兴锜(教授)签名:郑小波(讲师)签名:答辩日期:摘要随着计算流体力学的迅速发展,设计技术的不断进步,对水力机械的综合性能提出了越来越高的要求,传统的设计方法已满足不了发展的需要,优化设计和三维反问题计算也愈来愈受到重视,逐渐成为主流的转轮设计方法。

因此,对遗传算法和三维反问题设计方法进行结合具有很高的实用价值。

本文提出了一种结合准三维反问题计算与遗传算法优化的轴流式水轮机转轮优化设计方法。

即在对轴流式水轮机转轮叶片进行准三维反问题设计的基础上,以平面叶栅表面边界层中的流动损失最小和翼型气蚀系数最低为目标的小生境遗传算法进一步对转轮叶片进行优化以得到更为理想的转轮叶片。

通过对传统方法和本文采用的小生境优化算法结果的对比,由于此方法结合了准三维反问题方法对有厚度叶片计算的准确性,以及小生境遗传算法对解决多目标优化问题全局搜索的准确性,所以能得到比传统方法更为理想的转轮叶片。

本文的工作主要包括两方面:首先应用准三维反问题方法设计初始叶片,之后在得到的初始叶片上取出六个等距圆柱断面,其次对各断面进行小生境遗传算法优化设计,再对优化后的断面在CAD软件中造型得到新的优化后的叶片,从而达到叶片优化设计的目的。

这两部分的工作都是应用FORTRAN语言编程实现的。

最后利用CFD软件对初始叶片和优化后的叶片进行流场分析与对比。

本文将该方法应用于ZZ440叶片的优化设计,经过对比优化前后的叶片的性能,最后的计算结果体现了本文应用小生境遗传算法的有效性。

关键词:准三维设计,小生境遗传算法,多目标优化,轴流式水轮机,叶片本研究得到国家自然科学基金项目(90410019/50379044);教育部高等学校博士学科点专项基金项目(20040700009)和陕西省教育厅专项科研计划项目(05JK264)的资助。

Optimal Design of Kaplan Turbine Runner BladeSpecialty: Hydro-electric engineeringCandidate: Liu Hu S ignature:Advisor: Luo xingqi professor Signature:Zheng xiaobo lecturer S ignature:Argument date:AbstractAlong with the development of hydrodynamic and hydraulic machine design methods, people require higher over all efficiency turbine. Incompetent traditional methods are gradually off the stage; new three dimensional inverse problem design methods are becoming more and more popular. In this dissertation we can see that the combination of the genetic algorithm and three-dimensional inverse problem design method will obtain better results.In this dissertation an optimal design method,based on genetic algorithm and semi-three-dimensional inverse problem design method,has been used to improve the design of a Kaplan turbine blade. This method is applied to the design of runner geometry,considering the interaction between runner blades and flow field. It also has the advantage of niche genetic algorithm in solving multi-objective problems. Hence, by using this optimal design method we can obtain better runner blade compare to traditional design method.We first used the semi-three-dimensional inverse problem design method to get initial blade, then used niche genetic algorithm to optimize the initial blade, thus got the optimized blade. This process was achieved by FORTRAN language and CAD software.This method has been used to optimize ZZ440 runner blade, the results showed that the runner’s cavitation and energy performance have been optimized, hence proved the effectiveness of this method.key words: quasi-three-dimensional design, niche genetic algorithm, multi-objective optimization, Kaplan turbine, bladeProject supported by the National Natural Science Foundation of China (90410019), Specialized Research Fund for the Doctoral Program of Higher Education (20040700009) and Specialized Research Plan in The Education Department of Shanxi Province of China (05JK264).目录1 绪论 (1)1.1论文的研究意义 (1)1.2轴流式水轮机转轮叶片设计方法的研究 (1)1.2.1 轴流式水轮机设计理论的发展过程 (1)1.2.2 轴流式水轮机转轮叶片传统设计方法 (2)1.2.2.1 升力法 (2)1.2.2.2 保角变换法 (2)1.2.3轴流式水轮机叶片现代设计方法 (3)1.2.3.1奇点分布法 (3)1.2.3.2 当量源法 (3)1.2.3.3 正反问题迭代法 (4)1.2.3.4三维设计方法 (4)1.3轴流式水轮机转轮叶片优化设计方法的研究 (5)1.3.1 优化设计方法的发展过程 (6)1.3.2 遗传算法特点简述 (6)1.3.3 遗传算法应用领域 (8)1.4本文的主要工作 (9)2 遗传算法概述 (10)2.1遗传算法的特点 (10)2.2遗传算法的原理和方法 (12)2.2.1遗传算法的基本原理 (12)2.2.2标准遗传算法的具体操作方法 (13)2.2.3标准遗传算法的改进 (15)2.2.3.1实数编码技术 (15)2.2.3.2排名选择机制 (16)2.2.3.3优选技术 (16)2.3多目标优化的基本概念和方法 (17)2.4本文所采用小生境遗传算法(NGA)的操作过程 (20)3 三维反问题遗传算法的优化模型 (22)3.1准三维反问题设计方法数学模型 (22)3.1.1平均S2m流面的流动方程 (22)3.1.2 S2m流面的反问题计算模型 (24)i3.2遗传算法优化模型的建立 (25)3.2.1 转轮叶片优化模型 (25)3.2.2约束条件 (26)3.2.3多目标处理方法 (27)3.2.4气蚀系数的计算 (28)3.2.5叶栅损失系数的计算 (28)4 程序设计及编制 (30)4.1轴流式水轮机叶片三维反问题设计程序流程 (30)4.1.1 网格计算模块 (31)4.1.1.1 网格划分 (32)4.1.1.2系数计算 (33)4.1.2 准三维模块 (35)4.2遗传算法优化总程序流程图 (37)4.2.1遗传算法优化程序流程图 (38)4.2.2边界元计算流程图 (42)4.2.3边界层计算流程图 (42)5 算例分析 (44)5.1准三维方法设计出的初始叶片 (44)5.2小生境遗传算法对初始叶片的优化结果 (46)5.3结果分析 (50)6 结论 (51)致谢 (52)参考文献 (53)ii第一章 绪论1 绪论1.1 论文的研究意义转轮是水轮机的核心部件,转轮设计的好坏直接关系到水轮机效率的高低、水轮机运行的稳定性、以及水轮机的抗空化性能。

轴流式涡轮增压器涡轮叶片的优化设计

采用 iSIGHT 提供的 多 岛 遗 传 算 法 (multi2island genetic algorithm , MIGA) 及 二 次 序 列 规 划 法 (sequential quadratic programming ,SQP) 相结合 , 先对 求解域进行全局寻优 ,再进行局部深层次寻优 ,以得到 最优解 。

应特性越好 。

4 优化设计的仿真流程

采用 iSIGHT多学科设计优化平台 ,将流场计算软 件 NUMECA 及有限元软件 ANSYS 进行集成 。优化中以 增压器涡轮叶片的等熵效率 、涡轮的扭矩以及离心应 力为目标函数 ,以第一阶振动频率以及前 5 阶固有频 率的约束值为约束函数 ; 以叶尖和叶根两个截面的型 面参数为设计变量 ;iSIGHT 的集成过程如图 6 。

Ξ 20060111 收到初稿 , 20060531 收到修改稿 。 ΞΞ 侯乃先 ,男 ,1982 年 6 月生 ,山东郯城人 ,汉族 。硕士研究生 ,主要从事结构设计与优化方面工作 。

938

机 械 强 度

2007 年

进行 MDO 的研究 ,发表了大量研究论文和报告 。本文 对轴流式涡轮增压器的涡轮叶片进行全三维的优化设 计 ,对涡轮叶片进行参数化建模 ,在气动 、结构及振动 三个学科间对涡轮叶片进行优化设计 ,将 MDO 的设计 方法引入到增压器部件的设计中 ,为进一步对涡轮增 压器进行优化打下基础 。

曲应力和热应力 。通常情况下 ,离心力的作用是主

要的 ,为了简化起见 ,本文只考虑离心力的影响。

Dundas 曾证明 ,叶根 ( 最高应力点) 的离心应力可由

下式计算[4]

σc max

=

ρω2

r2m

(1 2

一种轴流式涡轮的优化设计

第2 0卷

第 1期

机 械研究 与应用

M ECH ANI CAL RES EARCH & AP PU CATI ON

V0 0 No l l2 20 2 o 7-

20 0 7年 2月

一

种 轴 流式 涡 轮 的优 化 设 计

舒 红梅 , 冯 进 , 先 勇, 张 罗海兵 , 杨 勤

密度 , 为动力粘性系数 , 、,u为速 度分量 , u、 P为静压力 ,

是雷诺 应力张量 。

一 p

岛= 。 0

其 中: 为湍流粘性 系数 , 、 为脉动速 度 , 胁 k为湍流 动能 ,

5为 变形率张量 , 毛为克罗 内克 尔 函数 ,= i 时 岛 = ,≠『 li . 时

机 械 性 能 指 明 了途 径 。

关键词 : 优化 ; 曲叶片涡轮; 扭 数值模拟 ; F CD

中 图 分 类 号 :H 3 . T 42 1 文 献标 识 码 : A 文 章编 号 :0 7—4 1 20 O — 0 3—0 10 . 4(07) 1 0 6 4 2

Optmum e i n f nd o ur ne i d sg or a ki ft bi

t r i e i t r o e ef r n c . t a o f e ed r cin frt ep ro a c rd cin a d te sr cu ei r v me t u b n n wae w r r ma e i h sc n i d t ie t o h e f r n e p e t n tu tr mp o e n p p o m r h o m i o h

Ab t a t r i e i c rid o ed t i d c mp tt n smu ain frte i tr a o ed o k n f u b n y t eme h s r c :, St ss a r n t e l o ua i i lt ne n l w f l fa i d o r i e b t - h h e h a e o o o h l f i t h o fC D., I h sse h sz dt n l z h eif e c fte b a e s u t r ot eitr a l w f l t e s l ee s a d d o F r et e i mp a i } e oa a ̄ et n u n e o h l d t c u et h n e lf i d a t a a e-n r l r n o e h u

涡轮机叶片的设计和优化研究

涡轮机叶片的设计和优化研究涡轮机是一种常见的动力机械,它主要通过燃烧燃料产生高温高压气体,然后将气体经过涡轮机叶片推动叶轮转动,最终驱动机械设备工作。

涡轮机的性能直接关系到机械设备的输出功率,而叶片作为涡轮机的核心部件之一,对涡轮机的性能有着至关重要的作用。

因此,涡轮机叶片的设计和优化研究一直是热门的研究领域。

本文将对涡轮机叶片的设计和优化研究进行详述。

一、涡轮机叶片的基本形式和分类涡轮机叶片是涡轮机的关键部件,它们负责接受高速气体流入口的高温高压气体,然后通过叶片的曲线形状和数量设计使气体的动能转换为轮毂的旋转能量,从而输出涡轮机的功率。

叶片的设计需要考虑到多种因素,如气体的流动性质、力学受力特点和材料的选择等。

根据叶片的形式和功能,涡轮机叶片可以分为多种类型。

例如,从叶片的用途来看,可分为导叶叶片、固定叶叶片和动叶叶片;从叶片的模式来看,可分为轴对称和非轴对称两种形式;从叶片的数量来看,可分为单排和双排叶片等几种形式。

二、涡轮机叶片的设计原理和方法涡轮机叶片的设计要从多方面考虑,包括叶片的数量、曲线形状、厚度、材质和冷却等方面。

在设计过程中,还需要结合涡轮机的工况参数进行优化,使涡轮机叶片可以达到最佳的性能。

首先,涡轮机叶片的数量和排列方式要根据涡轮机的流量和压降等参数进行设计。

一般情况下,叶子数量多的涡轮机流量大、压降低、效率高,但也会带来更高的制造成本。

而叶片数量少的涡轮机则可以减小制造成本,但是其流量和压降等参数也会受到影响。

因此,需要根据具体的情况选择合适的叶片数量和排列方式。

其次,涡轮机叶片的曲线形状是影响涡轮机性能的重要因素之一。

一般情况下,叶片的曲线形状需要根据气体流动性质和叶片材料等因素进行优化设计。

在叶片的设计过程中,需要采用流场数值模拟等技术进行仿真分析,以得到最优的叶片曲线。

另外,涡轮机叶片的厚度和材质也是需要考虑的因素之一。

涡轮机叶片的厚度一般采用变化的方式,以在不同受力部分得到最优的受力状态。

轴流压气机多叶片排的气动优化设计

1.9

optimal

1.8

1.7

1.6

1.5

1.4

50

52

54

56

58

60

62

64

MassFlow

❖ 原始叶型:0.189 ❖ 新叶型:0.175

比原始叶型降低7%

全工况性能:喘振裕度

叶型并未得到真正 优化!

❖ DOE缩小问题规模 ❖ ASA全局搜索性能 ❖ 优化结果不能令人满意

改变叶型? 优化基迭线?

静叶叶根流线

S2流面静压

极限流线

Efficiency PressureRatio

全工况性能:特性线

initial optimal

0.88

0.87

0.86

0.85

0.84

0.83

0.82

0.81 320 330 340 350 360 370 380 390

MassFlow

1.5 1.4 1.3

轴流压气机多叶片排的气动优化设计

本论文主要工作

❖ 修改并完善了组内叶轮机械气动优化平台 ❖ 采用组合优化方案对两台压气机进行优化,结果具有一定的实用性

课题的背景和意义 ❖ 叶片造型技术 ❖ CFD评价体系 ❖ 优化策略 ❖ 优化算例 ❖ 结论与展望

目录

课题的背景和意义

❖ 课题背景 能源紧张、对高性能压气机的要求 先进的CFD计算技术 叶轮机械优化技术日益成熟

❖ 多峰性 ❖ 设计变量数目中等

优化问题的特点

优化策略

❖ DOE全局探索+SQP局部寻优 ❖ 目标函数:等熵效率 ❖ 约束条件:流量和压比大于某定值

系统流程图

开始 DOE分析 SQP搜索

结束

航空发动机涡轮叶片的优化设计与制造

航空发动机涡轮叶片的优化设计与制造航空发动机作为现代航空领域的核心装备,对其性能的要求越来越高。

而发动机的关键部件之一——涡轮叶片的优化设计与制造是影响发动机性能的重要因素之一。

本文将探讨航空发动机涡轮叶片优化设计与制造的相关问题,并分析目前的技术发展趋势。

一、涡轮叶片的功能及挑战作为航空发动机中转子部分的关键组成部分,涡轮叶片扮演着转化热能为动能的重要角色。

涡轮叶片必须具备良好的气动性能、耐高温、高强度和高疲劳寿命。

然而,由于涡轮叶片所处的高温高速环境,其设计与制造面临着一系列挑战。

首先,涡轮叶片需要具备较高的强度和刚度,以承受来自燃气的冲击和离心力。

同时,叶片还必须能够适应温度梯度造成的热应变,以防止由于热膨胀而导致的应力集中和热裂纹的产生。

其次,涡轮叶片在高速旋转过程中会遇到高速气流的冲击,这会导致叶片表面产生强烈的冲刷和磨损。

因此,在涡轮叶片的设计中,需要考虑气动阻力、流量损失和冲刷磨损的平衡。

最后,涡轮叶片的制造过程也是一个复杂而精细的工艺。

涡轮叶片的制造必须具备高精度、高可靠性和高一致性,以确保叶片的性能和质量。

二、涡轮叶片的优化设计为了克服涡轮叶片设计中的挑战,科学家和工程师采用了各种方法和技术进行优化设计。

首先,通过使用先进的材料和工艺,可以提高涡轮叶片的强度和耐热性能。

新材料如镍基合金和热喷涂技术等的应用,使得叶片能够在高温环境下保持相对稳定的性能。

其次,利用计算流体动力学(CFD)和计算机辅助设计(CAD)等先进技术,可以对涡轮叶片的气动性能进行精确的模拟和优化。

通过对流动分析和叶片表面形状的调整,可以减小气动阻力、提高流量效率,并减少叶片表面的冲刷磨损。

另外,采用拓扑优化和结构优化技术,可以在保证叶片强度的前提下,减轻叶片的质量。

通过在关键部位增加材料的厚度或者添加结构支撑,可以实现结构的优化和质量的降低。

这既可以提高叶片的振动特性,又能够延长叶片的寿命。

三、涡轮叶片的制造技术涡轮叶片的制造技术一直在不断发展和创新。

涡轮增压器的设计与优化

涡轮增压器的设计与优化涡轮增压器是一种利用废气能量来驱动发动机提高性能的设备。

它是汽车和其他一些设备领域中的关键技术。

随着科技的不断发展,涡轮增压器的设计和优化也得到了很大的改进和进步。

本文将深入探讨涡轮增压器的设计与优化的相关问题。

一、涡轮增压原理涡轮增压器是通过废气驱动涡轮叶片旋转进而带动压气机压缩进气量,从而使更多的空气进入气缸燃烧,提高发动机的输出功率。

一般来说,涡轮增压器分为单涡轮和双涡轮两种类型。

单涡轮是指只有一组涡轮叶片对应一个压缩器;而双涡轮则是两组叶轮对应两个压缩器,这种类型的涡轮增压器通常应用于大功率的发动机上。

二、涡轮增压器的设计要点涡轮增压器的有效性与其设计的良好程度密切相关。

涡轮叶片的数量和形状以及压缩器的直径、长度等参数都将对发动机的动力性能产生影响。

设计涡轮增压器要遵循以下几个要点:1、适当的涡轮叶片数量和形状涡轮叶片数量和形状的设计是决定增压器性能的关键。

叶片数量和形状确定后,涡轮叶片的进出口速度不同。

进口处的速度较快,出口处的速度要慢一些,通过这个速度差异的变化来驱动压缩器。

涡轮叶片的数量通常为12-14片,更多的叶片会增加摩擦损失,降低转速。

一般情况下,设计师会根据具体情况来确定叶片的数量和形状。

2、合理的涡轮直径涡轮直径也是涡轮增压器设计的一个重要因素。

直径越大,进出气速度越慢,并且涡轮压缩比会降低。

直径太小,容易造成涡轮的转速过高,从而造成过热和损坏的风险。

设计师需要根据所使用的引擎的需求,来合理地选择涡轮直径。

3、压缩器的设计压缩器的设计非常重要,直接影响增压器的性能。

压缩器的直径、长度、进口和出口截面积都需要进行合理的设计,以保证压缩空气的量和压缩比的稳定性。

此外,适当的进口空气滤清器可以保证增压器的长期稳定运转。

三、涡轮增压器的优化涡轮增压器的性能需经过一系列的优化才能更好地发挥。

涡轮增压器的优化主要包括以下方面:1、涡轮几何形状的优化涡轮几何形状的优化可以通过计算机辅助设计(CAD)来完成。

设计技术改进复合轴流增压产品设计

设计技术改进复合轴流增压产品设计设计技术改进复合轴流增压产品设计复合轴流增压产品是一种用于提高汽车发动机功率和燃烧效率的关键技术。

然而,现有的设计可能存在一些问题,如效率低、体积大、噪音高等。

为了改进这些问题,下面将提供一种逐步思考的方法来改进复合轴流增压产品设计。

第一步:分析现有产品的问题首先,需要对现有的复合轴流增压产品进行分析,找出存在的问题。

比如,可以通过实地观察和测试来确定产品的失效点和性能瓶颈。

一些常见的问题可能包括效率不高、噪音过大、体积过大等。

第二步:优化叶轮设计复合轴流增压产品的叶轮是关键组成部分,直接影响其增压效率。

因此,需要优化叶轮的设计。

首先,可以通过计算流体力学模拟来确定最佳的叶轮形状和尺寸。

其次,可以尝试使用先进的材料和制造工艺来提高叶轮的强度和耐磨性。

最后,还可以通过调整叶轮的叶片角度和数量等参数来进一步提高增压效率。

第三步:降低噪音水平噪音是复合轴流增压产品常见的问题之一,需要采取措施来降低噪音水平。

一种方法是通过改进叶轮和壳体的结构来减少噪音产生的源头。

另外,可以采用隔音材料来包裹叶轮和壳体,减少噪音的传播。

此外,还可以通过优化产品的气流通道设计来减少噪音的产生。

第四步:减小产品体积复合轴流增压产品通常相对较大,占用了宝贵的发动机空间。

为了减小产品的体积,需要优化其结构设计。

可以考虑使用轻质材料来替代传统材料,如使用铝合金代替钢材。

另外,可以通过整合不同的功能模块来减少产品的体积。

例如,可以将增压器与冷却器和排气系统集成在一起,以减少总体积。

第五步:提高产品效率复合轴流增压产品的效率直接影响其性能和燃烧效率。

为了提高产品的效率,可以考虑采用变频调速技术,根据发动机负荷的变化来调整增压器的转速和输出。

此外,还可以优化增压器与发动机之间的匹配性,以最大限度地利用废气能量。

综上所述,通过逐步思考和改进复合轴流增压产品的设计,可以解决现有产品存在的问题,提高产品的性能和效率。

航空发动机涡轮叶片结构的优化设计

航空发动机涡轮叶片结构的优化设计航空发动机是飞机的核心部件,其正常运转对于飞机的安全至关重要。

涡轮叶片作为发动机的核心部分之一,直接影响着发动机的效率、稳定性和寿命。

因此,涡轮叶片的优化设计是航空发动机研发中的重要课题之一。

涡轮叶片的功能主要是将高温高压的高速气流转化成旋转动能,并将旋转动能传递给涡轮轴。

因此,叶片的材料必须具有高温、高强等特性,同时还要具有良好的氧化、耐腐蚀和疲劳等耐久性。

为了满足这些要求,涡轮叶片通常采用高温合金材料制成。

除了材料的选择外,涡轮叶片的结构设计对于发动机的性能和寿命也有着至关重要的影响。

涡轮叶片的结构主要包括叶片的几何形状、表面处理和冷却等方面。

以下将分别从这三个方面探讨涡轮叶片的优化设计。

一、几何形状的优化涡轮叶片的几何形状对于发动机的效率和性能有着至关重要的影响。

过于粗大的叶片会增加通气阻力,降低发动机效率;而过于细小的叶片则会因受热量不足而易于断裂。

因此,设计中需在安全基础上追求最大的效率。

在几何形状的优化方面,一种常用的方法是采用空气动力学设计理论进行计算和优化。

该方法将叶片设计为具有流线型的几何形状,在飞行过程中能够有效地减小阻力和损耗,提高发动机的效率。

此外,还可以采用数值模拟和流场分析等方法进行叶片几何形状的优化。

数值模拟可以快速计算出不同叶片形状下的气动特性,流场分析可以帮助工程师更直观地了解气流在叶片表面的变化规律,进而对叶片进行优化设计。

二、表面处理的优化对于涡轮叶片来说,表面处理是保证其使用寿命和效率的关键。

表面处理通常包括氧化、电子束喷涂和高速切削等技术。

氧化技术是指在叶片表面形成一层氧化膜,其主要作用是增强叶片的耐热和抗腐蚀能力。

电子束喷涂则是将高温合金材料喷涂在叶片表面形成一层密封的金属涂层,能够有效地减小叶片表面的磨损和氧化,延长其使用寿命。

而高速切削技术则是利用高速刀具对叶片表面进行微小切削,以提高其表面光洁度和粗糙度,从而减小形成的气动阻力。

航空发动机涡轮叶片的气动优化设计

航空发动机涡轮叶片的气动优化设计航空发动机是现代飞行器的核心动力系统,涡轮叶片是发动机中最重要的零部件之一。

它们承受着高温、高压和高速气流的冲击,对于发动机的性能和可靠性起着至关重要的作用。

因此,对于涡轮叶片的气动优化设计显得十分关键。

首先,为了了解涡轮叶片的气动特性,在设计过程中需要运用流体力学和数值模拟等工具进行分析。

通过对气流的流动速度、温度以及压力场的分布进行测量和仿真,可以获得涡轮叶片表面的压力分布、速度矢量和湍流特性等相关信息。

这些数据可以帮助工程师更好地理解叶片受力情况,从而进行优化设计。

其次,在涡轮叶片气动优化设计中,需要考虑的主要因素包括叶片轮廓、叶片修型和叶片表面处理等。

叶片的轮廓设计是非常关键的一步,它直接影响着气流在叶片上的流动速度和压力分布。

通过优化叶片的形状和曲率,可以减小气流在叶片上的湍流流动及分离现象,从而提高涡轮的效率和性能。

叶片的修型也是非常重要的一环。

修型主要包括叶片中心线的弯曲程度、叶尖的修正和外缘控制等。

通过合理的修型设计,可以减小叶片的漏气和湍流流动,提高涡轮的流量系数和扭力矩。

叶片表面处理是涡轮叶片气动优化设计中的另一个关键环节。

叶片表面的湍流压降和皮摩擦阻力对涡轮的性能和效率有着重要影响。

为了减小叶片表面的湍流损失,可以采用各种表面处理技术,例如叶片表面涂层、表面微纳结构和光滑涂层等。

这些处理方法可以有效地降低表面摩擦阻力和湍流压降,提高涡轮的效率。

此外,涡轮叶片气动优化设计中还需要考虑到多种综合因素,例如叶片材料的选择、叶片结构的刚度和强度以及制造工艺等。

不同的材料和结构参数对涡轮叶片的气动性能和可靠性有着不同的影响。

因此,在设计过程中需要综合考虑这些因素,确保叶片的稳定性和耐久性。

综上所述,航空发动机涡轮叶片的气动优化设计是一项十分复杂和关键的工作。

通过运用流体力学和数值模拟等工具进行分析,优化叶片的轮廓、修型和表面处理等,可以提高涡轮的效率和性能。

高性能涡轮增压器的设计及其优化

高性能涡轮增压器的设计及其优化涡轮增压器是现代发动机中常用的一种提高动力输出的技术手段,其在汽车、飞机、船舶等领域得到了广泛应用。

在涡轮增压器中,空气进入涡轮增压器后被加压,从而提高了发动机的进气密度,增加了发动机的输出功率和扭矩。

本文将介绍涡轮增压器的设计原理和优化方法。

一、涡轮增压器的设计原理涡轮增压器由底座、轴承、涡轮、压气器、排气废气口、废气涡轮等部分组成。

其工作原理是利用排出的废气旋转涡轮,驱动压缩机压缩进气道流入的新鲜气体,最终提高了进气压力和密度,增加了发动机的输出功率。

涡轮增压器的设计需要考虑涡轮增压器的工作条件和要求,确定涡轮增压器的工作参数。

其中,涡轮选择要考虑到包括进气流量、运转速度和功率输出在内的多种因素,以保证涡轮的性能和功率输出。

同时,压气机的设计也是涡轮增压器性能优化的重要因素之一。

压气机设计可以分为叶轮设计、导叶设计和进出气道设计等。

二、涡轮增压器的优化涡轮增压器的性能优化是在满足基本工作条件的前提下,在设计参数范围内,通过结构和工艺改进等手段,进一步提高涡轮增压器的性能指标。

1. 叶轮设计叶轮设计是优化涡轮增压器性能的重要环节。

叶轮的尺寸和几何结构直接影响到涡轮增压器的流量和压比,因此正确的叶轮设计是提高涡轮增压器效率,实现性能优化的关键因素。

优化叶轮的设计包括叶轮进口和出口直径之比的选定,叶轮风道的设计和叶轮速度分布的优化等。

2. 涡轮转速提升涡轮增压器的转速越高,压缩进气过程中的损失越小,进气压力越高,从而可以提高发动机输出功率。

涡轮增压器的转速提升可以通过优化叶轮和压气机的几何设计和制造材料等来实现。

3. 流场模拟仿真流场模拟仿真是涡轮增压器性能优化的重要工具之一。

通过在计算机上对流场进行模拟,可以对涡轮增压器叶轮、压气机的设计进行优化,从而提高涡轮增压器的效率和性能。

4. 利用涡轮废气旋转热能在一般情况下,涡轮废气旋转的热能是浪费的,通过优化涡轮增压器的结构设计和工艺,可以充分利用涡轮废气旋转的热能,将其转换为有用的机械能,从而提高涡轮增压器的效率和性能指标。

基于遗传算法的轴流式水轮机叶片优化设计

0引言轴流式水轮机转轮叶片的设计方法经历了从开始的二维方法到准三维、全三维方法,从考虑水流无粘到有粘的发展过程[1]。

20世纪50年代初,吴仲华教授提出了2类流面的概念,建立起了求解三维流动的普遍理论[2],基于S1/S22类流面的叶片现代设计方法包括奇点分布法、当量源法、积分方程法、正反问题迭代法、流函数法等[3]。

1转轮叶片的参数化由于Bezier 曲线具有保凸性好、高阶光滑、表达简单、使用方便和曲线形状易控制、修改的特点[4],因此将翼型骨线用Bezier 曲线参数化。

将导叶直接加到初始叶片上,在优化过程中,仅需改变翼型骨线控制点即可修改截面上的翼型形状,进而修改转轮叶片的形状[5]。

Bezier 曲线的表达式如下:P (t )=ni =0ΣP i B i ,n (t)(0≤t ≤1)式中,P i (i =0,1,2,3……,n )为折线多边形的顶点;B i ,n (t )为伯恩斯坦基函数。

本文利用工程上常用的四点三次Bezier 曲线对翼型骨线进行参数化,设四点三次Bezier 曲线的4个控制点分别为P 0,P 1,P 2,P 3,则Bezier 曲线上任一点p (t )的坐标为x p ,y p :x p (t )=(1-t )3a 0+3t (1-t )2a 1+3t 2(1-t )a 2+t 3a 3y p (t )=(1-t )3b 0+3t (1-t )2b 1+3t 2(1-t )b 2+t 3b 3式中,t 为参数,t ∈[0,t ];a i ,b i 分别为控制点P i [a i ,b i ]的坐标,i =0,1,2,3。

叶片也是由4个截面上叶栅翼型组成的,而每个截面上的叶栅翼型由2个参数控制其变化,因此整个叶片就由8个参数c 1,c 2,c 3,c 4,c 5,c 6,c 7,c 8来控制其变化。

这8个参数不能控制叶片进出口边的位置,只能控制叶片形状在叶片进出口边不变的前提下变化。

涡轮机械叶片的优化设计及性能分析研究

涡轮机械叶片的优化设计及性能分析研究引言:涡轮机械叶片是涡轮机的核心组成部分,其设计和性能直接影响到整个涡轮机的效率和性能。

本文将对涡轮机械叶片的优化设计和性能分析进行探讨,旨在提高涡轮机的工作效率和可靠性。

一、涡轮机械叶片的设计原理涡轮机械叶片的设计原理是基于气体动力学和流体力学的基本原理。

涡轮机械叶片通过将流体动能转换为机械能来驱动涡轮机的转动。

在设计过程中,需要考虑叶片的气动特性、材料选用和叶片几何形状等因素。

二、涡轮机械叶片的气动特性分析气动特性是指涡轮机械叶片在流体作用下的力学性能。

涡轮机械叶片的气动特性主要包括叶片流过系数、压力系数和流量系数等。

通过对叶片气动特性的分析,可以评估叶片的效率和性能,并进行优化设计。

三、涡轮机械叶片的材料选用涡轮机械叶片的材料选用是保证其工作性能和可靠性的重要因素。

常用的叶片材料包括铸造合金、单晶合金和涂层材料等。

不同的材料具有不同的机械性能和耐热性能,需要根据涡轮机的工况和使用要求选择合适的材料。

四、涡轮机械叶片的几何形状设计与优化涡轮机械叶片的几何形状设计是提高涡轮机效率和性能的关键。

常见的几何形状包括平面叶片、弯曲叶片和二次曲面叶片等。

通过仿真和数值模拟等手段,可以对涡轮机械叶片的几何形状进行优化,以提高其流动性能和工作效率。

五、涡轮机械叶片的动力学性能分析涡轮机械叶片的动力学性能分析是评估叶片结构和连接方式的重要手段。

在涡轮机的工作过程中,叶片需要承受高速旋转和高温气体的冲击和压力。

通过有限元分析和疲劳寿命评估等方法,可以确定叶片的安全工况和设计寿命。

六、涡轮机械叶片的性能测试与验证涡轮机械叶片的性能测试和验证是评估其优化设计效果的重要环节。

通过试验和数据分析,可以获得叶片的流量、转速和压力等性能参数,并与理论计算结果进行对比。

有效的测试和验证工作可以为叶片的优化设计提供支持和参考。

七、结论涡轮机械叶片的优化设计和性能分析是提高涡轮机效率和可靠性的关键。

涡轮增压器设计与优化分析

涡轮增压器设计与优化分析涡轮增压器作为一种充气方式,广泛应用于现代发动机中,有效提高了发动机的动力输出和燃油效率。

涡轮增压器的设计与优化是提高发动机性能的关键,本文将对涡轮增压器的设计与优化进行分析和探讨。

第一部分:涡轮增压器的工作原理涡轮增压器是利用可压缩流体流动产生的作用力,进行动力传递的一种设备。

涡轮增压器由两部分构成,分别是涡轮和压气机。

涡轮接受发动机排放的废气,并转动压气机,将空气压缩后送入发动机中。

涡轮和压气机之间通过轴承连接,使涡轮和压气机协调运转。

涡轮增压器的工作原理是基于热力学第一定律和热力学第二定律,即涡轮叶片接受废气内能的转换,并输出能量给压气机进行动力传递,压气机压缩空气,增加了空气密度,提高发动机的进气效率和燃油效率。

第二部分:涡轮增压器的设计与优化涡轮增压器的设计与优化是提高发动机性能的关键,设计涡轮增压器需要满足的要求包括提高动力输出,减小惯性负荷,降低成本,提高可靠性等方面,以下将介绍涡轮增压器的设计与优化。

2.1 涡轮增压器的选择涡轮增压器的选择需要考虑许多因素,包括发动机容量,使用环境,气体流量和密度,等,应选择合适的涡轮增压器。

2.2 涡轮增压器的叶片设计涡轮增压器的叶片设计是设计的重要部分,合理的叶片设计可提高动力输出和效率,常用的叶片形状包括对数螺旋线形状,倒角形状等,设计涡轮增压器叶片时需要考虑流动性能和机械性能。

2.3 涡轮增压器的轴承设计涡轮增压器轴承的设计与制造对涡轮增压器的性能和寿命有很大影响,轴承的选择包括润滑方式,材质,长寿命等方面。

2.4 涡轮增压器的安装位置与管路设计涡轮增压器的安装位置和管路设计是决定涡轮增压器效率和性能的重要因素,应该避免管路的弯曲和阻力,增加气流量和密度,提高压缩效率。

第三部分:涡轮增压器的优化涡轮增压器的优化是为了提高效率和性能,可以采用多种方法进行优化,以下将介绍涡轮增压器的优化方法。

3.1 涡轮增压器的进口筒设计涡轮增压器的进口筒设计应考虑空气流通性和流量均匀性,以减小压缩流量损失,提高压缩效率。

轴流压气机叶片准三维自动优化设计

轴流压气机叶片准三维自动优化设计摘要:本文旨在研究轴流压气机叶片的三维自动优化设计。

首先,我们分析轴流压气机叶片的结构特性,探讨合理的准三维参数空间;其次,借助能量守恒的方法,构建了准三维叶片设计优化的数学模型;最后,通过模拟结果及实验分析,验证所提出方法的有效性。

关键词:轴流压气机叶片;三维自动优化设计;准三维参数空间;能量守恒;模拟结果正文:本文以轴流压气机叶片为研究对象,采用三维自动优化设计形式,探讨叶片准三维参数空间的划分,采用能量守恒的方法构建准三维叶片设计优化数学模型,以实现叶片的最优设计目标。

首先,基于轴流压气机叶片的结构特性,提出了二维弯度和三维曲度参数,构成准三维参数空间。

其次,基于能量守恒原理,构建轴流压气机叶片的准三维优化模型,求解精确的叶片几何尺寸及参数,以实现叶片的最优设计目标。

最后,通过模拟及实验分析,验证了所提出的三维自动优化设计方法的有效性。

综上所述,本文为轴流压气机叶片的三维自动优化设计提供了一种新的方法。

本文提出的三维自动优化设计方法可以用于轴流压气机叶片的设计和制造。

首先,使用本文提出的方法,可以准确地测量叶片的实际几何尺寸,有效的提高叶片的工作效率和运行性能;其次,通过将叶片的参数封装和有效的数字化,可以大大提高叶片的可控性和可靠性,为叶片设计和制造带来更多的可能性;最后,以数字参数空间的形式表达叶片的正常工作条件,可以灵活的调节叶片的性能,并可以利用模拟预测叶片的性能,从而大大提高叶片的设计精度和节省设计时间。

总之,本文提出的三维自动优化设计的方法可以大大提高轴流压气机叶片的设计质量,提高叶片的工作效率和运行性能,并且可以有效的减少设计周期,从而节省成本和提高生产效率。

在实际应用中,本文提出的三维自动优化设计的方法可以更好的管理和控制叶片的参数,并且可以有效的提高叶片的数字化设计水平。

例如,在叶片设计过程中,采用本文提出的方法可以有效规定叶片尺寸大小,可以准确地控制叶片正常运行所需要的几何尺寸,从而提高叶片的可控性;另外,由于本文提出的方法是基于能量守恒原理构建的,因此可以准确地模拟叶片运行时的能量变化,从而更好的预测叶片的工作效率和可靠性。

发动机涡轮增压器的结构优化设计

发动机涡轮增压器的结构优化设计发动机涡轮增压器是现代汽车中常见的一种重要的动力装置,通过增压提高进气量和发动机功率输出,有效提升汽车性能表现。

然而,由于涡轮增压器在使用过程中会产生高转速、高温度和高压力,因此其结构设计和优化至关重要,不仅需要满足汽车动力需求,还要兼顾可靠性和经济性。

涡轮增压器的基本结构涡轮增压器由两个主要部分组成:涡轮和压气机。

涡轮通常由多个叶片组成,通过高速旋转驱动压气机,将空气压缩并送入发动机。

压气机由定子和转子两部分组成,其中转子又被称为叶轮,由多个叶片组成,叶轮在旋转的同时将空气向外压缩,增加空气密度和压力。

然而,在实际应用中,由于发动机的工作环境和动态特性的差异,涡轮增压器的性能表现也会受到影响。

例如,发动机转速和负荷的不同,空气流量的大小和速度的不同,都会对涡轮增压器的压气效率和动力输出产生影响。

因此,涡轮增压器的结构设计和优化需要考虑多个因素,以确保其能在各种条件下发挥最佳性能。

涡轮增压器的结构优化设计涡轮增压器的结构优化主要涉及以下几个方面:1.叶轮结构设计:涡轮增压器的叶轮结构对其运转效率和最大转速有着直接的影响。

通常情况下,叶轮的轮毂和叶片之间的间隙越小,叶轮的承受力和刚度就越大,可以提高叶轮转速和压气效率。

同时,在叶片的设计方面,一些先进的涡轮增压器采用了曲线叶片(与传统的直线叶片相比),可以减小液体损失,提高空气动力学性能。

2.流通优化:涡轮增压器在运转过程中,需要不断将空气经过叶轮旋转并压缩,因此流通状态的设计和优化是非常重要的。

流通系统的优化,包括进口管道的流线型设计、叶轮室和出口管道的设计,以最大限度地提高流量和降低液体动态损失。

3.冷却系统设计:涡轮增压器在运转过程中会产生大量的热量,如果不及时进行散热,会造成叶轮损坏和系统过热。

因此,冷却系统的设计也是涡轮增压器优化的重要部分。

一些先进的涡轮增压器采用了冷却剂,通过冷却剂冷却叶轮室和出口管道,有效减少了系统的温度。

高效率涡轮发动机的优化设计

高效率涡轮发动机的优化设计在现代工业和航空航天领域,涡轮发动机因其高效的动力输出和广泛的应用场景而备受关注。

为了满足不断增长的性能需求和环保要求,对涡轮发动机进行优化设计显得至关重要。

涡轮发动机的工作原理其实并不复杂,但要实现高效率却面临诸多挑战。

简单来说,它通过吸入空气,压缩、燃烧燃料,然后推动涡轮叶片旋转,从而产生动力。

然而,在这个过程中,每个环节的细微变化都可能对整体效率产生重大影响。

首先,在进气系统的设计上,要确保空气能够顺畅地进入发动机。

这就需要精心设计进气道的形状和尺寸,以减少气流的阻力和紊乱。

同时,采用先进的空气过滤技术,既能保证进入发动机的空气质量,又不会增加过多的压力损失。

压缩过程是提高效率的关键环节之一。

传统的压气机设计可能存在效率不高的问题。

通过采用更先进的叶片造型和优化的级间匹配,可以显著提高压缩比和效率。

例如,采用弯扭叶片设计,可以更好地控制气流的流动,减少分离和损失。

燃料的燃烧过程直接影响着能量的释放和效率。

优化燃烧室内的燃料喷射系统,使燃料能够更均匀地分布和燃烧,是提高效率的重要手段。

此外,采用新型的燃烧技术,如贫油燃烧或分级燃烧,可以降低污染物排放的同时提高燃烧效率。

涡轮叶片是将燃烧产生的能量转化为机械功的关键部件。

为了提高涡轮效率,叶片的材料选择至关重要。

耐高温、高强度的材料能够承受更高的温度和压力,从而提高发动机的工作性能。

同时,对叶片的形状和表面进行优化,减少气流的阻力和热损失。

除了上述硬件方面的优化,发动机的控制系统也起着举足轻重的作用。

精确的控制策略可以根据不同的工况,实时调整发动机的工作参数,如燃油喷射量、进气量、涡轮转速等,以保证发动机始终在最佳工作点运行。

在优化设计过程中,数值模拟技术发挥了巨大的作用。

通过建立发动机的数学模型,利用计算机模拟不同设计方案下的工作情况,可以在实际制造之前就对性能进行预测和评估,大大节省了研发成本和时间。

然而,仅仅依靠数值模拟是不够的,还需要结合实验研究。

轴流压气机叶片结构优化设计

轴流压气机叶片结构优化设计一、前言近年来,随着机械工业的不断发展,航空飞行器的性能要求越来越高,而轴流压气机则是航空发动机的核心部分之一。

在压气机中,叶片是关键构件,直接影响着压气机的性能指标。

因此,对轴流压气机叶片的结构优化设计具有重要意义。

二、轴流压气机叶片的结构及影响因素轴流压气机叶片一般由前缘、腰部和后缘三个部分组成。

其中,前缘是叶片最前面的部分,影响着气流进入叶片的角度和速度;腰部是叶片最宽处,包括了叶片的主要气动剖面曲线,影响着气流在叶片上的曲率;后缘则是叶片的尾部,承载叶尖的受力,并形成气流的弯曲。

轴流压气机叶片的结构主要影响着压气机的气动性能、结构强度和振动特性等方面。

叶片的气动性能主要指叶片的流线型状,如叶片的截面曲率和扭曲程度等;结构强度则关系到叶片所能承受的动态载荷、热应力和疲劳寿命等,而振动特性则与叶片的自然频率和阻尼特性有关。

三、轴流压气机叶片的优化设计方法目前,轴流压气机叶片的优化设计方法主要包括传统的经验设计法和新型的基于计算机辅助工程(CAE)技术的设计法两种。

1、传统的经验设计法传统的经验设计法主要依赖于设计师的经验和对实验数据的分析,通过对几何形状、气动性能和结构特性的优化来达到设计要求。

虽然该方法具有简单易行的优点,但是缺乏科学的理论依据和较高的准确度,同时设计周期长,成本较高。

2、基于计算机辅助工程(CAE)技术的设计法新型的基于CAE技术的设计法,利用了高级计算机软件的强大功能,将叶片的气动性能、结构强度和振动特性进行综合分析。

其中,气动性能的分析主要涉及到叶片的涡旋结构、压力场和流动场等方面,而结构强度和振动特性的分析需要考虑叶片的力学形变、材料特性和运动特性等多个因素。

四、轴流压气机叶片的优化设计案例国内外研究机构和航空制造企业已经开展了许多轴流压气机叶片的优化设计实践,下面以国外某公司的叶片优化设计案例为例进行介绍。

该公司采用兼顾气动性能和结构强度的设计目标,在保证叶片热应力和振动特性的前提下,优化了叶片的截面曲率和扭曲程度。

单向轴流式涡轮的流体动力学模拟与优化设计

单向轴流式涡轮的流体动力学模拟与优化设计引言:单向轴流式涡轮是一种重要的涡轮机械设备,常用于流体能量转换和动力传递的领域。

对其进行流体动力学模拟与优化设计,可以有效提高其效率和性能。

本文将通过数值模拟方法,研究单向轴流式涡轮的流体动力学行为,并基于模拟结果,提出优化设计方案。

一、涡轮工作原理及优化目标单向轴流式涡轮是基于涡轮机械原理工作的设备。

其工作原理是将高速进流的流体通过涡轮的叶片作用,转化为涡轮的转动动能,然后输出。

涡轮的效率和性能直接受到流体动力学行为的影响。

因此,优化设计的主要目标是提高涡轮的转化效率,减小能量损失。

二、流体动力学模拟方法为了研究单向轴流式涡轮的流体动力学行为,常采用计算流体力学(CFD)模拟方法。

该方法通过分析流体在涡轮内部的流动情况,可以获取各种重要参数,如流速、压力、温度等。

CFD模拟方法可以帮助我们深入了解涡轮内部的流动现象,并进行优化设计。

在进行CFD模拟前,需要进行网格划分和边界条件设置。

网格划分需要保证足够的精度和较少的计算资源。

边界条件设置主要包括进口、出口和叶片表面的边界条件,以得到真实的流体动力学行为。

三、流体动力学模拟结果分析通过对单向轴流式涡轮的流体动力学模拟,可以得到涡轮内部流动的详细参数。

以下是对模拟结果的分析及其对涡轮设计的启示:1. 流速分布分析:通过分析流速分布图,可以确定涡轮进出口的主要流动特点。

在进口处,流速应足够高,以提供足够的流体动能。

而出口处,流速应适当降低,以转化动能为机械能。

如果流速分布不均匀,可通过优化叶片形状和进出口设计来改善。

2. 压力分布分析:压力分布图可用于确定涡轮内部的压力变化情况。

如果压力分布不均匀,表明存在能量损失的区域,可考虑调整叶片形状和改进进出口设计,以提高压力均匀性和降低能量损失。

3. 频率分析:通过对涡轮内部流动的频率分析,可以确定是否存在共振点。

共振点可能导致涡轮的振动和磨损,需通过优化叶片结构和控制设计来避免。

轴流式涡轮增压器叶片结构参数优化

轴流式涡轮增压器叶片结构参数优化作者:卢志远王军王为凯朱衎刘增光来源:《科技视界》2019年第06期【摘要】利用ANSYS有限元分析软件的fluent模块与static structural模块对某轴流式涡轮增压器的涡轮进行流场模拟及结构应力分析。

通过对叶片进行流-固耦合分析,得出叶片在离心载荷与气动载荷共同作用下的应力云图,进而得出应力最值多集中在叶根部分。

通过对结构参数的优化,将叶根处最大应力由182.18MP降低到161.06MP,涡轮总体应力都有所下降。

【关键词】涡轮;耦合;优化中图分类号: TK423 文献标识码: A 文章编号: 2095-2457(2019)06-0097-004DOI:10.19694/ki.issn2095-2457.2019.06.036【Abstract】The flow field simulation and structural stress analysis of the turbine of an axial turbocharger are carried out by using the fluent module and static structural module of ANSYS finite element analysis software.Through the fluid-solid coupling analysis of the blade,the stress cloud diagram of the blade under the combined action of centrifugal load and aerodynamic load is obtained,and it is concluded that the most stress is concentrated in the blade root.By optimizing the structural parameters,the maximum stress at the blade root is reduced from 180.41MP to160.73MP,and the overall turbine stress is reduced.【Key words】Turbine;Coupling;Optimization0 引言柴油机涡轮增压器通过增压,提高进气充量密度,提高空气和燃料的混合比,大幅度提高发动机的输出功率,它不仅大大提高了经济性,而且能够节约能源,减轻柴油发动机排气污染,减少废气中有害成分,降低柴油机噪音[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

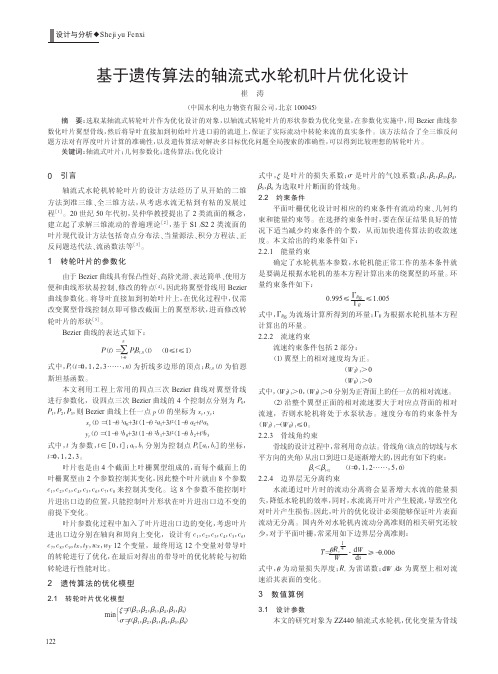

摘要 对轴流式涡轮增压器涡轮叶片进行参数化建模 ,针对叶片设计提出一种基于多学科的优化方法 ,并建立一个 优化平台 。优化平台采用多学科优化设计工具 iSIGHT 集成 NUMECA、ANSYS 以及自编的离心应力分析程序 ,在气动 、结 构以及振动三个学科内对轴流式增压器涡轮叶片进行化设计 。优化的实例表明 ,这种方法提高了增压器涡轮的整体性 能 ,可以应用在叶片设计以及整个增压器的设计中 。

5 寻优算法

采用 iSIGHT 提供的 多 岛 遗 传 算 法 (multi2island genetic algorithm , MIGA) 及 二 次 序 列 规 划 法 (sequential quadratic programming ,SQP) 相结合 , 先对 求解域进行全局寻优 ,再进行局部深层次寻优 ,以得到 最优解 。

(2. 西北工业大学 航空学院 , 西安 710072) HOU NaiXian1 LI LiZho u1 YUE ZhuFeng2 (1. School of Mechanics Civil Engineering and Architecture , Northwestern Polytechnical University , Xi′an 710072 , China) (2. School of Aviation , Northwestern Polytechnical University , Xi′an 710072 , China)

2 增压器涡轮叶片的参数化建模

采用具有连续三阶导数的五次多项式构造叶片压 力面和吸力面型线[3] ,沿叶高定出叶片根部 、顶部两个 截面的叶型后 ,在叶根和叶尖之间按照线性规律进行 插值 ,通过对两个叶片截面的积叠生成三维涡轮叶片 参数化模型 。建立的参数化模型如图 1 和图 2 。在优 化过程中 ,将两个叶片截面的流动及几何参数作为优 化设计变量 。

6 优化结果分析

经过 628 步的迭代 ,得到增压器涡轮叶片参数的

最优值 ,通过比较可以看出 ,增压器涡轮的等熵效率提 高了 0. 102 % ,涡轮扭矩降低 0. 009 % ,涡轮的离心应力 降低 0. 145 % ,振动强度提高 0. 602 % ,叶片自振频率的 分散度略微降低 。轴流式涡轮增压器的整体性能得到 提高 。等熵效率 、离心应力以及一阶频率约束的寻优过 程如图 7 所示 ,优化前后叶根 、叶尖两个截面上叶型如 图 8 所示 。

7 计算效率评述

目前大多数工程问题还是根据已有的设计经验采 用人工试凑的方法实现 ,这种方法非常麻烦 、费时 。本 文采用 MDO 方法 ,优化过程完全实现程序化 ,不需要 人工的参与 ,整个优化过程所需的时间仅为 300 个小 时 。因此这种基于多学科的优化设计可以在很短的时 间内实现整体的最优 ,极大提高了计算效率 ,缩小了部 件的设计周期 。此外 , 本文给出的计算过程是串行计 算 ,对于更加复杂的优化设计 , 可以采用更有效的算 法 ,实现多学科并行计算 ,以获得系统最优解 。

Journal of Mechanical Strength

2007 ,29 (6) :937~940

轴流式涡轮增压器涡轮叶片的优化设计 Ξ

OPTIMIZATION DESIGN FOR TURBINE BLADE OF THE AXIAL TURBOCHARGER

侯乃先ΞΞ1 李立州2 岳珠峰1 (1. 西北工业大学 力学与土木建筑学院 , 西安 710072)

Ξ 20060111 收到初稿 , 20060531 收到修改稿 。 ΞΞ 侯乃先 ,男 ,1982 年 6 月生 ,山东郯城人 ,汉族 。硕士研究生 ,主要从事结构设计与优化方面工作 。

938

机 械 强 度

2007 年

进行 MDO 的研究 ,发表了大量研究论文和报告 。本文 对轴流式涡轮增压器的涡轮叶片进行全三维的优化设 计 ,对涡轮叶片进行参数化建模 ,在气动 、结构及振动 三个学科间对涡轮叶片进行优化设计 ,将 MDO 的设计 方法引入到增压器部件的设计中 ,为进一步对涡轮增 压器进行优化打下基础 。

方法求解平均雷诺数的 Navier2Stokes 方程和 Spalart2

Allmaras 计算模型 。增压器涡轮叶片流场分析的温度

分布和压力分布如图 3 和图 4 所示 。

涡轮叶片叶型的设计 , 不只是受气体动力学的

控制 ,而且还要考虑叶片应力的大小 。作用于叶片

的应力有离心拉伸应力 、离心弯曲应力 、气体压力弯

图 3 叶片附近的温度分布

图 4 叶片附近的压强分布

Fig. 3 Distributions of temperature Fig. 4 Distributions of pressure

around blade

around blade

图 1 参数化涡轮叶片全三维模型 图 2 三维实心涡轮模型 Fig. 1 The three dimensional model Fig. 2 The three dimensional

相等或成整数倍时 ,叶片会发生共振 ,而可能导致叶片

损坏[5] 。所以 ,分析叶片的振动特性是保证涡轮增压器

可靠性的重要环节 。在 ANSYS 中采用 Lanczos 模态分

析方法得到叶片固有频率 ,增压器涡轮叶片的两阶

振动模态如图 5 所示 。为提高叶片的抗振强度 ,应相应

提高叶片的自振频率 : f c ≥5 nTC [6] , 式中 f c 为一阶振

式中 Λ = rhubΠrtip A R = AtipΠAhub

(b) 二阶振动模态 (b) Second2order vibration modal 图 5 涡轮叶片的前两阶振动模态 Fig. 5 First2order and second2order vibration modal of blade

曲应力和热应力 。通常情况下 ,离心力的作用是主

要的 ,为了简化起见 ,本文只考虑离心力的影响。

Dundas 曾证明 ,叶根 ( 最高应力点) 的离心应力可由

下式计算[4]

σc max

=

ρω2

r2m

(1 2

-

Λ2 )

×

1

+

(AR

-

1)

2 - 3Λ + Λ3 3 (1 - Λ) (1 - Λ2 )

(1)

应特性越好 。

4 优化设计的仿真流程

采用 iSIGHT多学科设计优化平台 ,将流场计算软 件 NUMECA 及有限元软件 ANSYS 进行集成 。优化中以 增压器涡轮叶片的等熵效率 、涡轮的扭矩以及离心应 力为目标函数 ,以第一阶振动频率以及前 5 阶固有频 率的约束值为约束函数 ; 以叶尖和叶根两个截面的型 面参数为设计变量 ;iSIGHT 的集成过程如图 6 。

在 ANSYS 中获得叶片的参数后 ,根据上面公式编 制的程序可以求出叶片的离心应力 。

统计资料表明 ,叶片振动引起的损坏是增压器常

第 29 卷第 6 期

侯乃先等 :轴流式涡轮增压器涡轮叶片的优化设计

939

见的损坏形式之一 。在运行过程中 ,叶片上作用着周期

性变化的激振力 ,当激振力的频率与叶片的固有频率

频 , nTC 为增压器转速 (rΠs) 。为了让叶片具有更好的振

动特性 ,还要求自振频率的分散度尽可能的小 。本文采

用前五阶固有频率的约束值[ 7 ]

fi

=

(1

+

0

.

04

i

)

ωi ωi +1

≤1 i

= 1 ,2 ,3 ,4

其中 ωi 为叶片第 i 阶固有频率 。通过约束 f i 控制叶片

前五阶固有频率为非密频 , f i 越小 ,叶片结构的振动响

of parameterized blade

model of turbine

3 涡轮增压器涡轮叶片的学科分析

(a) 一阶振动模态 (a) First2order vibration modal

涡轮叶片的各学科分析是优化过程实现的前提。

气动分析在增压器中是一个重点 ,本文采用 CFD 软件

NUMECA[3] 对涡轮叶片进行气动分析 ,采用隐式求解

关系到整个增压器的效率和寿命 ,由于涡轮增压器是 一种高速旋转的机械 ,在运行中还常常遇到叶片损坏 事故 ,因此涡轮叶片的设计必须建立在气动 、振动以及 结构强度等学科的基础上 ,不能只从单个学科对增压 器涡轮叶片进行优化 。

优化设计是近代先进机械设计技术中的一种方 法 ,该方法以当代计算机所提供的高速计算能力为工 具 ,吸收数学规划理论研究的成果 ,使得机械设计的改 进和优化在很短的时间内完成[2] 。随着计算机技术的 发展 ,人们开始尝试将多学科的设计综合在一起进行 协调优化 ,逐渐发展了一种多学科优化设计 (multidis2 ciplinary design optimization , MDO) 方法 ,MDO 是一种进 行复杂工程系统和子系统的设计方法学 ,探索学科之 间相互影响的方法 ,协调不同学科设计之间的耦合和 可能遇到的冲突 。目前许多结构设计的专家学者都在

1 引言

柴油机涡轮增压器通过增压 ,提高进气充量密度 , 提高空气和燃料的混合比 ,大幅度提高发动机的输出 功率 ,它不仅大大提高了经济性 ,而且能够节约能源 , 减轻柴油发动机排气污染 ,减少废气中有害成分 ,降低 发动机噪音 。轴流式涡轮由于效率高被用于目前所有 中型和大型涡轮增压器上 。涡轮增压器的设计不是一 个简单的问题 ,除了要考虑效率外 ,还要考虑可靠性 、 寿命 、经济性等诸多因素 。目前国内对涡轮增压器多 学科优化的研究 ,尚属于起步阶段 ,考虑的学科比较 少 。如文献[ 1 ]针对车用涡轮增压器研究了压气机叶 轮几何参数的优化设计方法 ,其优化的目标是提高压 气机性能 ,未涉及多个学科的综合寻优 。涡轮叶片是 涡轮增压器中一个非常重要的部件 ,涡轮叶片的设计