东方600MW超临界机组锅炉技术介绍-资料

600MW超临界机组技术专题1

8.热惯性小 8.热惯性小

水冷壁的金属储热量和工质储热量最小,即热 惯性最小,使快速启停的能力进一步提高,适 用机组调峰的要求。 但热惯性小也会带来问题,它使水冷壁对热偏 差的敏感性增强。当煤质变化或炉内火焰偏斜 时,各管屏的热偏差增大,由此引起各管屏出 口工质参数产生较大偏差,进而导致工质流动 不稳定或管子超温。

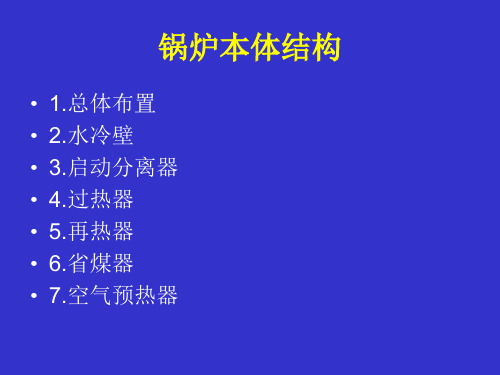

主要内容

一、“临界点”是怎么回事 二、 “超临界”是什么意思? 三、超临界锅炉和直流锅炉是一回事吗 四、超临界锅炉有什么优势 五、直流锅炉的技术特点 六、国产超临界锅炉主要特点

一、“临界点”是怎么回事

一、“临界点”

水在加热过程中存在一个状态 点——临界点 低于临界点压力,从低温下的水 加热到过热蒸汽的过程中要经过 汽化过程,即经过水和水蒸汽共 存的状态; 而如果压力在临界压力或临界压 力以上时,水在加热的过程中就 没有汽水共存状态而直接从水转 变为蒸汽。 临界点的主要影响参数是压力, 水的临界点压力为22.115MPa。

13.热偏差影响大 13.热偏差影响大

超临界压力直流锅炉水冷壁管内工质温 度随吸热量而变,即管壁温度随吸热量 而变。 因此,热偏差对水冷壁管壁温度的影响 作用显著增大。

14.存在传热恶化的可能 14.存在传热恶化的可能

变压运行的超临界参数直流炉,在亚临 界压力范围和超临界压力范围内工作时, 都存在工质的热膨胀现象。 在亚临界压力范围内可能出现膜态沸腾; 在超临界压力范围内可能出现类膜态沸 腾。

二、 “超临界”是什么意思?

当流体的压力和温度超过一定的值(临 界点)时,流体会处于一种介乎于液态 和气态的中间态,称为超临界态。 对锅炉来说, 对锅炉来说,主蒸汽压力超过(大于)临 界点压力(22.12MPa)的工况 界点压力(22.12MPa)的工况

600MW超临界机组总体介绍

600MW超临界机组总体介绍

首先,600MW超临界机组是一种燃煤发电机组,采用超临界锅炉及超

临界蒸汽参数运行。

其设计能力达到了600兆瓦,是一种大型的发电机组。

它采用了先进的燃煤发电技术,具有较高的发电效率,可以最大限度地利

用煤炭资源。

600MW超临界机组的核心设备是超临界锅炉。

它采用了高温高压的工质,将锅炉内的水蒸汽压力提高到临界值以上,使得蒸汽温度大幅度提高。

这种工艺使得机组的热效率得到提高,能耗减少。

同时,超临界锅炉还具

有较小的包容性和快速启停的特点,适合应对电网负荷波动和需求峰谷的

变化。

此外,600MW超临界机组还采用了先进的自动化控制系统。

通过实时

监测和分析各项参数,调整机组的工作状态,使其保持在最佳的工作状态。

这种自动化控制系统能够有效地提高机组的稳定性和可靠性,减少人工干

预的需求。

总的来说,600MW超临界机组是一种现代化、高效能的发电设备。

它

不仅具有高热效率和低耗能的特点,还具有较低的排放量和高度自动化的

控制系统。

这使得600MW超临界机组成为了目前燃煤发电的首选,为能源

供应提供了可靠支持,同时也对环境保护做出了贡献。

600MW超临界机组介绍

东方600MW超临界汽轮机技术介绍我公司是上海生产的亚临界机组,现通过给大家介绍一下东方汽轮机厂生产的600MW超临界机组的情况,希望能对开扩大家的视野,能起到“他山之石”的作用。

东方汽轮机厂引进日立技术生产的超临界、一次中间再热、冲动式、单轴、三缸四排汽、双背压、纯凝汽式汽轮机,汽轮机型号:N600-24.2/566/566型,额定出力600MW,最大连续出力634.185MW,额定转速3000rpm。

机组采用复合变压运行方式,汽轮机具有八级非调整回热抽汽。

锅炉来的过热蒸汽经汽轮机两个主汽阀后进入四个共腔室的高压调节阀,通过高压导管进入高压缸做功,做过功的蒸汽经汽机高压缸排出后引入锅炉再热器,再热蒸汽经过两个中压联合汽阀(一个中压联合汽阀包括一个中压主汽门与一个中调门)后各分两路,共四路蒸汽经中压导管进入中压缸做功,中缸排汽经一根异径连通管引入两个低压缸,低缸排汽进入双背压凝汽器。

1.1.1 汽缸:1.1.1.1 高中压缸合缸,并采用双层缸结构。

高中压缸外缸为一个整体,按中分面分为上下两个半缸。

高压缸内缸与中压缸内缸前三级为一个整体,形成高压内缸。

中压缸后三级共用一个隔板套,两者都是从中分面分为上半缸和下半缸。

1.1.1.2 低压缸采用对称双分流结构,中部进汽,向两端分流;自中分面将汽缸分为上下两个半缸。

低压缸采用三层缸,第一层为安装通流部分组件的内缸。

第二层为隔热层。

第三层为外缸,用以引导排汽和支撑内缸各组件。

低压缸与凝汽器的连接采用不锈钢弹性膨胀节连接方式。

高中压缸的膨胀死点在#2轴承座中间部位,低压A缸、低压B缸的膨胀死点分别位于各自的中心附近。

1.1.2 叶片:1.1.2.1 汽轮机为冲动式,高压缸共8级叶片,中压缸共6级叶片,低压缸共2×2×7级,机组结构级叶片共42级(热力级21级)。

1.1.2.2 高中压静叶型线采用高效的后加载层流叶型(AVN),动叶采用型损、攻角损失更小的高负荷叶型(HV)。

600MW超临界机组技术专题2

冷灰斗

眩陕丑堵庆毛锌彼湖淌棕悟湾祖泥辽瞒星呆胰锌燎卓讨宛屑汉频宏攘幽仰600MW超临界机组技术专题2600MW超临界机组技术专题2

晶甚能灸唇蛇仿优扒编耶冻举犊阂氖靡摈隧铂檬尔婶磅臃酵桨倍运碰陇促600MW超临界机组技术专题2600MW超临界机组技术专题2

螺旋管圈水冷壁

喜粪键舜诀非撞仆乒坤伐淳蚂案化伤秸匪搪区努慈踪恒应酱颧厘瞅费质沾600MW超临界机组技术专题2600MW超临界机组技术专题2

oC

313/327

310/322

排烟温度(修正前/后)

oC

123/118

121/115

语孪蓬浊挺昌做丸闰白耿约彼分庞量荫豆亩烛下辖薯坐盎越半贵员篓扇映600MW超临界机组技术专题2600MW超临界机组技术专题2

名称

单位

姚孟

阳逻

炉膛容积热负荷

kw/m3

83.11

79.99

炉膛断面热负荷

kw/m2

森镀靡具墅凸哭眯靡泰鸭株乞闪捷撒太阜伎蒙页帘恳袒朝光党美杜眼樱舰600MW超临界机组技术专题2600MW超临界机组技术专题2

锅炉主要界限尺寸

锅炉深度

mm

44500

锅炉宽度(外侧柱)

mm

44000

锅炉宽度(内侧柱)

mm

25000

大板梁标高

mm

85900

炉膛宽度

mm

19419.2

炉膛深度

4950

4370

燃料耗量

kg/h

265800

232680

锅炉计算效率(按低位热值)

%

93.72

93.38

炉膛出口过剩空气系数

东方600MW超临界机组锅炉技术介绍_OK

• 采用不同的刚性梁支撑结构,刚性梁与水冷壁可相对滑 动,自由膨胀,不会产生附加热应力。

DBC/BH2K8 /BH

水冷系统

垂直水冷壁

螺旋水冷壁 排入冷凝器

• 组成:下部螺旋水冷壁+中间集箱过渡+ 上部垂直水冷壁等;

• 采用燃尽风,组织全炉膛的

分级燃烧,进一步降低NOx 生成。

DBC/BH1K8 /BH

BHK HT-NR系列燃烧器运行业 绩

电厂

碧南发电厂 能代发电厂 新地发电厂 松浦发电厂 原町发电厂

(2#)

(1#)

(1#)

(2#)

(2#)

容量

700MW

600MW 1000MW 1000MW

1000MW

投运时间

NOx排放值 设计175

(ppm)

运行77-167

设计170 运行87

设计180

设计180

运行64-138 运行128-180

设计230 运行120-169

DBC/BH1K9 /BH

过热器和再热器系统设计合理

• 1. 采用BHK公司超临界本生直流锅炉过热

器和再热器成熟的设计和结构布置方式,

• 具有较宽的负荷变化适应性 2. 管子规格和选材按照BHK的设计标准进 行壁温计算和热力偏差计算,在选材上留

• 有较大裕度 3. 合理划分各级受热面,严格控制各级屏 间偏差,受热面之间采用大口径管道左右

• 交叉连接 4. SH汽温采用水/煤比和两级或三级喷水控 制,再热器系统采用尾部挡板调温,并设 有事故减温器。

600MW超临界锅炉PPT

h'' gr

hgs

B Qar,

G

net gl

(

无

再热)

h'' gr

hgs

B Qar,

G

- net gl

Gzr

G

(h"zr

h'zr

)(

有

再

热

)

煤水比、给水温度、过量空气系数、火焰中心位置、受热面 粘污

37

➢ 调节特点 调节煤水比为主调节手段;辅以喷水减温 2. 再热汽温 三、过热器运行问题(略)

本机组采用螺旋管圈型水冷壁

30

螺旋管圈型水冷壁关键参数: ➢ 管子根数

N Lsin

t

式中: N — 并列管子根数; L — 炉膛周界 α— 螺旋管上升角; T — 水冷壁管子节距

31

32

螺旋管圈型水冷壁关键参数: ➢ 上升角度 ➢盘旋圈数 1.5~2.5圈

33

§2 过热器及再热器

一、系统及总体特点 过热器系统

去中压缸 去高压缸

⑾

⑩

⑨

②

①

⑤

⑥

⑧

③

④

来自高压加热器

⑦

来自高压缸

①汽水分离器 ②顶棚过热器 ③包墙过热器 ④低温过热器 ⑤屏式过热器

⑥末级过热器 ⑦低温再热器 ⑧高温再热器 ⑨过热器一级减温器

⑩过热器二级减温器 ⑾再热器减温器

34

分5级: 1. 顶棚过热器 2. 包墙过热器 3. 低温过热器 4. 屏式过热器 5. 高温过热器

2. 水冷壁中工质流动特点

受热不均对流动影响 水动力多值性 有脉动现象 给水泵压头大;

6

3. 传热过程特点

东方600MW超临界机组锅炉技术介绍

尽风采用优化的双气流结构, 中央部位的气流是非旋转的气 流,它直接穿透进入炉膛中心 ,补充燃尽所需空气。边部风 口采用旋转气流,在水冷壁面 形成氧化性气氛,防止发生高 温腐蚀和结渣

• 合理布置吹灰器 DB1C7/BHK/BH

炉膛和燃烧设备

抑制NOx生成

• HT-NR燃烧器为单喷口分级

五.采用经优化设计的CE三分仓8 容克式

锅炉整体布置

❖ 锅炉深度 ~44.5m ❖ 锅炉宽度 44~49m ❖ 大板梁标高 ~82m

DBC9/BHK/BH

炉膛设计参数选取合理

1000MW 600MW

❖炉膛宽度 ~28.5m ~19.4~22.4m

❖炉膛深度 ~16m

~15.5m

❖炉膛断面积 ~440m2 ~300~345m2

DB1C3/BHK/BH

HT-NR燃烧器特点

着火稳定性好 燃烧效率高 低负荷稳燃能力强 能有效抑制NOx生成

DB1C4/BHK/BH

炉膛和燃烧设备

着火稳定性好

一次风通道中心设有煤粉浓 缩器 在燃烧器出口处采用火焰稳 燃环 回流热烟气迅速加热煤粉, 提高了燃烧效率

DB1C5/BHK/BH

炉膛和燃烧设备

东方600MW超临界机组 锅炉技术介绍

2020/8/19

主要内容

东方超临界本生锅炉技术来源 BHK超临界直流锅炉业绩 东方600MW超临界锅炉技术特点 东方超临界本生锅炉结构设计特点 东方超临界本生锅炉独特结构制造特点

DBC2/BHK/BH

主要内容

东方超临界本生锅炉技术来源 BHK超临界直流锅炉业绩 东方600MW超临界锅炉技术特点 东方超临界本生锅炉结构设计特点 东方超临界本生锅炉独特结构制造特点

600MW超临界锅炉技术特点

其它600MW超临界锅炉技术特点T echnological Characteristics of600MW Supercritical Boiler苏 东1,宋德生2,刘力武3(1.东北电力科学研究院有限公司,辽宁 沈阳 110006;2.元宝山发电厂,内蒙古 赤峰 024070;3.朝阳发电厂,辽宁 朝阳 122000)摘要:阜阳华润电力有限公司600MW机组的锅炉是引进三井巴布科克能源公司(Mitsui Babcock Energy Limited)技术,由哈尔滨锅炉厂生产的HG1952121/2514-Y M1型超临界直流锅炉。

着重分析了本台锅炉在蒸汽参数选择、变压运行、螺旋管圈水冷壁、内置式汽水分离器和燃烧系统5个方面的技术特点。

关键词:锅炉;超临界;变压运行;螺旋管圈水冷壁;内置式汽水分离器[中图分类号]TK22912[文献标识码]B[文章编号]100427913(2006)09-0040-031 设备介绍锅炉为哈尔滨锅炉厂引进三井巴布科克能源公司技术产生,变压运行、一次中间再热、满负荷全燃煤、露天式布置、平衡通风、超临界参数直流锅炉。

炉膛43161m以下采用水平倾角为171893°的螺旋水冷壁(872根),螺旋管通过中间集箱转换成垂直管屏(1312根)。

锅炉采用内置式汽水分离器,炉膛断面尺寸为22187mm×15632mm。

锅炉燃烧采用前后墙对冲方式,每层8只燃烧器布置在水冷壁前后墙上,4只为一组,在炉膛内形成两个旋转方向相反的旋转火焰。

锅炉共设4层32只LNAS B燃烧器。

燃烧器的上方设有一层燃尽风喷口,前后墙各7个。

每支燃烧器中设有点火油枪,所用燃油为0号柴油。

过热蒸汽温度靠一、二级减温水进行调节,再热蒸汽温度靠锅炉尾部竖井烟道的烟气挡板进行调节,再热器同时配有事故喷水。

锅炉配备4台双进双出钢球磨煤机、8台皮带式给煤机,采用正压、直吹式制粉系统。

锅炉风烟系统配备动叶可调轴流式送风机、引风机和一次风机各2台,2台三分仓回转式空气预热器。

600MW超临界机组总体介绍

一、汽轮机和热力学相关知识简介 -汽轮机转子 • 我公司600MW汽轮机转子分为高中压转子、低压A转子 和低压B转子,通过刚性联轴器联接。各转子各自支撑在 2个轴承上,整个轴系通过位于2号轴承座内的推力轴承定 位。 • 高中压转子和低压转子均为整锻无中心孔转子,在相同热 应力的条件下,增大了转子的循环寿命,降低了制造成本。

四、超临界机组的发展

• 发展超临界机组是火力发电领域中提高发电效率、节约能 源、改善环境影响、降低发电成本的必然趋势,各国在火 力发电领域中都积极采用超临界参数的大容量机组。世界 上早期研制的超临界机组曾遇到所选用蒸汽参数过高的误 区,超越了当时的技术发展水平,运行中出现很多问题, 如,锅炉过热器受热面高温腐蚀;汽轮机高压缸的蠕变变 形;运行灵活性差,不能带周期性负荷运行等。以后世界 上发展的超临界机组采用的蒸汽参数多采用压力为24 MPa等级,主/再热蒸汽温度538℃~566℃。从二十世纪 九十年代起,随着科学技术的进步和材料技术的发展,超 临界机组的蒸汽参数又有提高的趋势。目前,我国已可以 生产蒸汽压力为25Mpa~26.5Mpa,温度为600℃~ 610℃,容量为1000MW等级的超临界参数汽轮发电机组。

一、汽轮机和热力学相关知识简介 -设备图片

一、汽轮机和热力学相关知识简介 -设备图片

一、汽轮机和热力学相关知识简介 -汽轮机转子

• 转子可以在不揭缸的情况下,可利用汽缸端部设置的专用 手孔,在高中压转子排汽口侧的轴凸肩上,装设或调整其 重块的位置或重量。也可以在高中压转子中压侧末级叶轮, 高压侧调节级前转子燕尾槽内以及高中压转子高压侧排汽 口转子燕尾槽内加装平衡块。

一、汽轮机和热力学相关知识简介 -汽轮机基础知识简介 • 东汽(日立)的 600MW超临界机组DEH对CV、ICV阀门控制 有别于国内DEH通用设计,未设计单阀和顺序阀的控制逻辑, 而采用的是混合阀控制,即在机组启动到正常运行过程中, 所有调门的阀位指令为总流量指令的函数。 • 在机组未投入暖机功能时,总流量指令=CV流量指令=ICV流 量指令,当机组在暖机控制期间,总流量指令=CV流量指令 +ICV流量指令,这样的阀门特性在实践中证明,既减少了阀 门的截流损耗又避免了阀门切换带来的扰动。

600MW超临界空冷汽轮机简介

4、空冷岛

直接空冷系统特点: 汽轮机背压变幅大。 真空系统庞大, 耗能大,风机,直接空冷系统自耗电占机组发电 容量的1.5%左右 容量的1.5%左右 电厂整体占地面积小 冬季防冻措施灵活可靠:改变风机转速、停运风 机或使其反转、停运部分分支。 凝结水溶氧高,真空系统庞大,负压漏真空;背 压高,易出现凝结水过冷度,进一步加大溶氧。

除氧器管道布置

给水管

液位 开关

液位 变送

放水

备用口

压力表 启动排空气 高加排空气 高加排空气 安全阀 压力测点

液位变送

加药点 再循环管 压力测 点 *3

高加疏 水进口

给水入口 液位 开关 VENT

再循环管 再循环管 蒸汽、 蒸汽、蒸汽旁路入口

就地液位计 平衡口( 平衡口(与相 应辅汽管接) 应辅汽管接) 溢流

二、直接空冷汽轮机的特点

1、设计背压高 2、排汽参数(压力、温度)变化幅度大 3、低压落地轴承 4、喷水装置 5、排汽装置

二、直接空冷汽轮机的特点

1、设计背压高 直接空冷汽轮机低压缸排汽参数高,且变 化幅度大。在相同的气象条件下,空冷汽 轮机的设计背压远大于湿冷汽轮机,一般 湿冷汽轮机背压在0.0049MPa,在相同的环 湿冷汽轮机背压在0.0049MPa,在相同的环 境温度下,直接空冷汽轮机的设计背压在 0.01- 0.01-0.0269 MPa。 MPa。

5、润滑油系统

润滑油系统采用主油泵-油涡轮升压泵供 油方式。 主油泵为单级双吸离心泵,由汽轮机主轴 直接驱动,其出口压力油驱动油涡轮投入 工作。 辅助油泵供润滑用油,启动油泵供主油泵 入口。 两台冷油器为不锈钢式板式换热器。

6、小机

给水泵汽轮机与汽动给水泵同轴安装于汽 机房运转层(13.7m),给水泵汽轮机水冷 机房运转层(13.7m),给水泵汽轮机水冷 凝汽器布置在给水泵汽轮机下面的6.9m层上。 凝汽器布置在给水泵汽轮机下面的6.9m层上。 给水泵汽轮机排汽口垂直向下,每台小汽 轮机配1 轮机配1台水冷凝汽器,凝结水经给水泵汽 轮机凝结水泵升压后打入主机排汽装置中, 小机疏水排入主机排汽装置上设置的疏水 扩容器中。湿冷凝汽器方案配有一套胶球 清洗装置。

600MW超临界锅炉制造技术

维普资讯

第2 O卷 第 2期

20 06

束 审摹 坪套 .

1 n lcr ve E et cRe iw 如 i

V 12 o 2 o. 0 N .

.

6月 Βιβλιοθήκη Jn2 o u.0 6’45 。

用 的材料均上升 了一个档次 ,其过热器 、再热器管 屏大量使用 ,集箱大量使用 S 35 9 新材料 ,因此 A 3P 1

亚临界锅炉高2 ℃左右。 6

因此 ,超临界锅炉在结构和布置、部件用材 、

材料壁厚 与汽包锅炉有许多不 同之处 ,大大增加 了

制造难度 , 表现在以下几个方面: () 1汽包锅炉 中的炉膛 由单一垂直膜式水冷壁组 成 ,而直 流锅炉由螺旋膜式水冷壁和垂直膜式水冷 壁组成 ,在螺旋上升管与垂直上升管处 ( 过渡段 )

收 稿 日期 :20 05—1 2—1 9

包 ,而采 用汽水分离器部件进行汽水分离 。其中冷 灰斗 、混 合管屏 、燃烧器区域水冷壁 、螺旋管屏 、 汽水分离器等部件结构新颖复杂 ,制造难度极大。 () 2 锅炉参数 ( 压力和蒸汽温度)的提高 ,使得 锅炉部件在用 材方 面变化较大 ,几乎每个部件所使

增加 了混合管屏 和集箱部件。直流锅炉中取消了汽

计和施工设计 ,全部 自行制造。 超临界锅炉和常规亚临界锅炉的差别在于: () 1其工质在蒸发受热面的流动为强制流动,与 汽包锅 炉完 全不 同 ;

() 2 锅炉蒸汽压力更 高 ,达 2 . P ,比亚临 5 4M a 界锅炉高 4 %左右 ; 0

作者简介 :张 涛(9 l ) 17一 。男 。 汉族 , 成都科技大学 / 机械制造专业毕业 ,东方锅 炉( ) 限公司工艺处 副处长/ 股份 有 高级工程师 缨玉鸿(99 ) 16一 ,男 ,汉族 , 炉设计 与制造专业毕业 。东方锅炉 ( 锅 股份 ) 有限公 司工艺处锅炉工 艺 2 组组长 / 工程师 。

600MW超临界空冷汽轮机总体介绍

600MW超临界空冷汽轮机总体介绍河曲电厂二期2×600MW级超临界直接空冷凝汽式汽轮发电机组,以带基本负荷为主,并具有一定的调峰能力,汽轮机设备为东方电气集团东方汽轮机有限公司生产制造的超临界空冷汽轮机,型号为:TC4F-26(24.2MPa/566℃/566℃),型式:超临界、一次中间再热、三缸四排汽、单轴、直接空冷凝汽式汽轮机;该机组额定出力637MW;最大连续出力为662MW。

汽轮机采用复合变压运行方式;汽轮机具有七级非调整回热抽汽,设计寿命不少于30年。

汽轮机高、中压缸合缸布置;高中压缸为双层缸结构,两个低压缸为三层缸结构,高压缸1+7级,共有8级;中压缸共6级,低压缸2×2×6级,即全机结构级为38级。

三根整锻无中心孔转子分别放置在1号轴承座与2号轴承座、3号轴承座与4号轴承座、5号轴承座与6号轴承座上;1号轴承座内除1号轴承外,还装设有测速齿轮、主油泵等;2号轴承座内装设有轴向位移传感器、推力轴承、平衡盘、支持轴承、联轴器等;6号轴承座主要有支持轴承,盘车装置、测量装置等组件构成,。

汽轮发电机组轴系中除1号、2轴承采用可倾瓦式轴承外,其余均采用椭圆形轴承。

各轴承上瓦的X、Y向装有轴振测量装置,下瓦装有测温装置。

推力轴承位于高中压缸和低压第二章汽轮机总体介绍A缸之间的2号轴承座。

高中压缸的膨胀死点位于2号轴承座,低压A缸、低压B 缸的膨胀死点分别位于各自的中心附近。

死点处的横键限制汽缸的轴向位移。

同时,在前轴承箱及两个低压缸的纵向中心线前后设有纵向键,引导汽缸沿轴向自由膨胀而限制其横向跑偏。

2.1汽轮机的典型工况1.能力工况或称铭牌出力工况(TRL)汽轮发电机组能在下列条件下安全连续运行,发电机输出铭牌功率637.433MW(当采用静态励磁、电动主油泵时,扣除所消耗的功率),此工况称为能力工况,此工况也称铭牌出力工况。

此工况条件如下:1)额定主蒸汽参数及再热蒸汽参数,所规定的汽水品质;2)背压为28kPa;3)补给水率为3%;4)对应该工况的设计给水温度;5)全部回热系统正常运行,但不带厂用辅助蒸汽;6)采用2×50%汽动给水泵;7)发电机效率98.8%,额定功率因数0.85(滞后),额定氢压、额定电压、额定频率。

超临界600MW锅炉系统及运行的介绍

锅炉设有膨胀中心,并在需监视膨胀的位置合理布置 装设有膨胀指示器,膨胀指示器的装设方便运行工况巡视 检查。膨胀指示器主要布置在水冷壁下集箱,省煤器下集 箱、尾部包墙下集箱及集中下降管等需要对膨胀进行监视 的部位,数量为30个。

锅炉下部水冷壁采用螺旋管圈,在各种负荷下均有足 够的冷却能力,并能有效地补偿沿炉膛周界上的热偏差, 水动力特性稳定;采用4只启动分离器,壁厚较薄,温度 变化时热应力小,适合于滑压运行,具有良好的变压、调 峰和启动性能,同时提高了机组的效率,延长了汽机的寿 命。

4.4 锅炉启动系统

锅炉启动系统配置带再循环泵的内置汽水分离器。系统主 要由下列设备组成。 1) 四只汽水分离器及其引入与引出管系统; 2) 一只立式储水箱; 3) 与储水箱连接的管道、阀门及流量测量装置; 4) 通往扩容器的大、小溢流管及两只水位调节阀及截止阀 ; 5) 热备用管,装有流量测量装置; 6) 省煤器入口到循环泵入口管道的冷却管,流量约为泵 的1-2%; 7) 扩容器;

4.2.2

煤粉旋流燃烧器(LNASB)

本锅炉配置三井巴布科克公司(Mitsui Babcock)的低 NOx轴向旋流煤粉燃烧器(Low NOx Axial Swirl Burner – LNASB),结构见下图。燃烧方式采用前后墙对冲燃烧。前、 后墙上各布置3层燃烧器,每层各有5只LNASB燃烧器,总共 30只。在最上层煤粉燃烧器上方,前后墙各布置1层燃尽风 口,每层布置5只,共10只燃尽风口。一次风喷口采用了防 止烧坏和磨损的合金材料SUS310或1Cr20Ni14Si2制造,燃 烧器内部与煤粉接触部位都敷设了耐热的高铬耐磨材料。 燃烧器间距为3622.5m,燃烧器与侧墙的距离为3848.5m。 点火方式为二级点火,高能电火花点燃轻柴油,轻柴油 火焰点燃煤粉。油枪采用简单机械雾化。

东汽600MW超临界汽轮机结构介绍

东汽600MW超临界汽轮机介绍第一节东汽600MW超临界汽轮机技术特点及性能规范东方汽轮机厂(以下简称东汽)与日立公司具有相同的设计技术体系,即采用美国GE 公司的冲动式技术。

东汽N600—24.2/566/566型超临界汽轮机采用日立公司所具有的当代国际上最先进的通流优化技术及汽缸优化技术,使机组经济性、可靠性得到进一步提高。

一、东汽N600—24.2/566/566型汽轮机的设计思想东汽的600MW汽轮机有亚临界参数和超临界参数两种,与亚临界600MW机组相比,由于高压及中压部分进汽压力、温度的升高,在材料、结构及冷却上均采取了相应措施,如高温动叶材料采用了CrMoVNb;高压部分汽缸采用CrMoV钢,该材料具有优良的高温性能。

结构上,该汽轮机保证内缸的最大工作压力为喷嘴后的压力与高排压差,外缸最大工作压力为高排压力与大气压之差,可有效的降低汽缸的工作压力,同时进汽口及遮热环的布置保证汽缸有一个合理的温度梯度,以控制它的温度应力,保证寿命损耗在要求的范围内。

中压部分除中间汽封漏汽冷却高中压转子中间汽封段以外,还从高压第3级后引汽冷却中压第1级叶轮轮面及轮缘,大大提高了中压第1级的可靠性;阀门采用经过实验研究及实际验证的高效低损、低噪声高稳定性的阀座和阀碟型线及合理的卸载防漏结构。

该汽轮机广泛采用当代通流设计领域中最先进的全三元可控涡设计技术,高中压静叶型线采用高效的后加载层流叶型(SCH),动叶采用型损、攻角损失更小的高负荷叶型(HV),低压静叶采用高负荷静叶型线(CUC),低压动叶采用成熟的40"低压积木块。

在采用以上通流核心技术的同时,对焓降、动静叶匹配进行优化,在高压缸部分级采用分流叶栅,叶顶采用多齿汽封,对连通管以及高中低排汽涡壳根据实验以及流体计算结果进行优化设计。

该机组为冲动式汽轮机,冲动式机组的转子由于采用轮盘式结构,启动过程中转子的热应力相对较小,同时高中压合缸使得汽缸及转子温度基本上同步升高,保证了机组的顺利膨胀,为启动的灵活性奠定了基础。

600MW超临界W型火焰锅炉介绍

系统设 置有 压力 平衡 管道 。

时, 充分 利用低 质量 流 速的 自补偿 特性 , 足各种 满

条 件下水 冷 壁运行 安 全 的要 求 。

收 稿 日期 :0 1—1 —1 21 1 5

作者简介 : 晓东( 9 0一) 男, 苏南通人 , 狄 18 , 江 工程师 , 主要从 事锅炉压力容器检验研 究工作。

气 预热 器 。

热 、 炉膛 、 型布 置 、 衡 通 风 、 单 叮 r 平 固态 排 渣 、 钢 全 架 、 悬 吊结构 、 天 布 置 。燃 用 无 烟 煤 , 用 w 全 露 采

火焰燃 烧 方 式 , 前 、 拱 上共 布 置 有 2 在 后 4组 狭 缝 式燃烧 器 , 6台 B D 0 2( S 4 6 A) 进 双 出 B 4 6 M G 00 双

DiXi d n ao o g , an h yn Hu s i ig

( . in s rvn e s e ile up n ay t u evso n p cin isi t 1 Ja gu p o ic p ca q ime tsfey sp riin is e t n tue, o t

磨煤 机直 吹式 制粉 系统 。其 主要特 点 如下 :

2 结 构特 点

本锅炉 采 用 W 火 焰 燃烧 方 式 。 由于 炉 膛 几 何形 状 复 杂 , 炉膛 为八 角形 , 炉 膛 为 四角 型 , 下 上 因此 , 没有 采用 螺 旋 管 圈 或 常规 的垂 直 管 圈水 冷 壁 系统 , 而是 采用 低 质 量 流 速优 化 内螺 纹 管 的垂 直 管圈水 冷壁 系统 。在 采用优 化 型 内螺 纹管 的 同

600MW超临界锅炉技术介绍

2 3 超超临界电厂(铁素体钢)

超超临界

4 奥氏体钢

全面的提高效率措施 -参数、冷端优化、烟 气利用、循环及辅助系 统

与亚临界600MW比电 厂热效率提高7.7%

环保-改进燃烧、脱 硫、除尘、脱硝。

超临界参数效率比较

CO2排放比较

超临界参数锅炉设计特点与亚临界技术差别

600MW超临界/亚临界机组热耗比较

单位

μS/cm

PPb PPb PPb PPb PPb

正常运行

AVT

CWT

Max. 0.2

Max. 0.5

Min. 9.0

8.0~8.5

Max. 100

30~150

Max. 20

Max.. 3

Max. 3

Max. 10

Max. 10

干净无色

干净无色

短期 启动过程 Max. 1.0 Min. 9.0 Max. 100 Max. 100 Max. 50 Max. 10 Max. 50 干净无色

❖参数回到超临界(温度小于566度,压力25MPa以下)

第二次大规模发展-1993年后欧洲及日本

新一轮超临界技术发展的动力

▪ 燃料资源结构:煤远超过气、油 ▪ 欧美环保政策、德国洁净燃煤及关闭核电能源政策 ▪ 京都议定书;减少CO2排放的经济杠杆 ▪ 目前唯一达到产业化要求的高效洁净燃煤技术

❖ 美国向日本及欧洲的超临界技术转让 ❖ 90年代开始日本和欧洲市场为主 ❖ 参数以超超临界为主:温度大于580℃,普遍达到600 ℃

<20

➢

在汽机冲转至50%MCR负荷间,省煤器给水品质和蒸汽品质达到如下要求:

省煤器进口给水: Fe<30 PPb

600MW超临界W型火焰锅炉主要技术特点

故设置了内置式的启动系统,其中启动分离器在直流负

荷之前进行汽水分离,在之后只作为一个流通元件。在水

质合格的情况下,可最大限度地回收工质,降低锅炉启动

过程中的热损失。在锅炉点火之前,即可建立最低的水循

环。锅炉的内置式启动系统,包括启动分离器、贮水箱、疏

水扩容器、启动循环泵、水位控制阀、疏水泵、截止阀、管

行检查(图 5)。

(4)重新将末叶打入, 4 结 语

从叶轮上已预钻完销孔

经工艺方案改进后,虽然操作步骤复杂了,操作者需

的一侧后划末叶上销孔 要反复撤出末叶片单项每个预加工,最后再打入末叶精

孔线;

钻,但实际验证了安装结果达到了“双胞胎”以及双倒梯形

(5)取出 末 叶 ,将 末 末叶片销孔偏斜率控制在 5%以内的要求,充分证明了工

有放水、锅炉充水和酸洗的接管座,并带有相应的阀门。

为保护省煤器,在锅炉起动过程中有必要的冷却措施。在

BMCR 工况时,通过省煤器的烟气平均流速(平均流速指

进、出口流速的平均值)不超过 8m/s。

2.4 锅炉启动系统

超临界变压运行直流锅炉从启动到带满负荷,将经

历高压、超高压、亚临界和超临界的过程,由于没有汽包,

单一地燃用固定的一个煤种,一般都是混煤,且煤种不 化,特别是防止发生在亚临

定,采用 W 型燃烧技术有利于低挥发性煤种的着火和燃 界压力下的偏离核态沸腾

尽。W 型火焰锅炉是国内较为常见的一种燃用低挥发性 和超临界压力下的类膜态

煤种的电站锅炉。1990 年代末,哈锅和英国巴布科克公 沸腾现象。水冷壁的设计考

况下(尤其是低负荷及启动工况),保证水冷壁内有足够 范围内。对水冷壁进行传热恶化计算,传热恶化的临界放

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

600MW超临界锅炉设备

第二节超临界锅炉燃烧系统的特点超临界锅炉的燃烧系统是锅炉正常运行的重要设备,目前国内使用的燃烧系统从燃烧方式上分为四角切圆燃烧和旋流对冲两种燃烧方式。

其中哈锅生产的锅炉600MW采用旋流对冲燃烧,1000MW 采用双切圆燃烧;上锅采用四角切圆燃烧;东锅采用旋流对冲燃烧;北锅巴威采用旋流对冲燃烧。

这两种燃烧方式从燃烧器工作原理上分为直流燃烧器和旋流燃烧器,每种燃烧器各有特点,以下将分别介绍这些燃烧器的主要特点。

一、超临界直流锅炉直流燃烧器的主要特点1.直流燃烧器概述上海锅炉厂燃烧方式采用从美国阿尔斯通能源公司引进的摆动式四角切圆燃烧技术。

选用中速磨煤机、冷—次风机、正压直吹式制粉系统设计,煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。

燃烧器共设置六层煤粉喷嘴,锅炉配配置6台中速磨煤机,每台磨的出口由四根煤粉管接至炉膛四角的同一层煤粉喷嘴,锅炉MCR和ECR负荷时均投五层,另一层备用。

燃烧方式采用低NOx同轴燃烧系统(LNCFS)。

通过分析煤粉燃烧时NOx的生成机理,低NOx煤粉燃烧系统设计的主要任务是减少挥发份氮转化成NOx,其主要方法是建立早期着火和使用控制氧量的燃料/空气分段燃烧技术。

LNCFS在降低NOx排放的同时,着重考虑提高锅炉不投油低负荷稳燃能力和燃烧效率。

通过技术的不断更新,LNCFS在防止炉内结渣、高温腐蚀和降低炉膛出口烟温偏差等方面,同样具有独特的效果。

主风箱设有6层强化着火煤粉喷嘴,在煤粉喷嘴四周布置有燃料风(周界风)。

在每相邻2层煤粉喷嘴之间布置有1层辅助风喷嘴,具中包括上下2只偏置的CFS喷嘴,1只直吹风喷嘴。

在主风箱上部设有2层CCOFA(Closed—coupled OFA,紧凑燃尽风)喷嘴,在主风箱下部设有1层UFA(Underfire Air,火下风)喷嘴。

参见图1煤粉燃烧器立面布置图。

图1 煤粉燃烧器立面布置图LNCFS的主要组件为:a.紧凑燃尽风(CCOFA) (如图4-9);b.在主风箱上部布置有SOFA(Separated OFA,分离燃尽风)燃烧器,包括5层可水平摆动的分离燃尽风(SOFA)喷嘴控制炉膛出口烟温偏差(如图4-8)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3. 过热器、再热器系统布置合理,能在较大负荷范围内维持 汽温达到额定值,壁温选材留有较大裕度,调温方式成熟 可靠。

DBC/BHK/BHDB

炉 膛 三 维 模 拟 ( 1)

采用世界一流的燃烧技负术荷和:燃B 烧- M 设C 备R

炉膛尺寸

烟气温度分布

0

1 ,8 0 0 。 ・

1 5 .5 m

燃烧器布置

o r

7

前

F t

墙后

4

.

6 m

9

右侧墙

左侧 墙

燃尽风口

燃烧器

Y

Z

X

X: 离 前 墙 的 距 离

Y: 离 炉 膛 底 部 的 距 离 Z: 离 左 侧 墙 的 距 离

DBC/BHK/BH

设计特点

• 按壁温计算、应力分析计算结果选用受热面管及膜式扁 钢材质并留有裕度;

• 包括冷灰斗在内的炉膛下部采用螺旋盘绕水冷壁,上部 采用垂直水冷壁,适于变压运行及锅炉调峰;

• 水冷壁全为膜式结构,并采用微负压炉膛设计,炉内烟 气不泄漏;

• 下部螺旋盘绕水冷壁管全部采用内螺纹管,可防止水循 环不稳定现象的发生,降低最低质量流速,减小水冷壁 流动阻力,可得到更低的最小直流负荷;

DBC/BHK/BH

炉膛和燃烧设备

防止结渣和高温腐蚀

• 组织对冲燃烧,边排燃烧器距

侧水冷壁距离合适,避免火焰 直接刷墙

• 合理组织炉内空气动力场,燃

尽风采用优化的双气流结构, 中央部位的气流是非旋转的气 流,它直接穿透进入炉膛中心, 补充燃尽所需空气。边部风口 采用旋转气流,在水冷壁面形 成氧化性气氛,防止发生高温 腐蚀和结渣

统

螺旋水冷壁,布置内螺纹 管,水冷壁壁温均匀

▪ 厚壁元件进行疲劳

寿命分析

汽水分离器元件 过热器、再热器出口集箱

▪ 先进的结构设计 大连接管道柔性分析 受热面与集箱连接管柔 性分析

DBC/BHK/BH

系统设计简单可靠

高温过热器

喷水

屏式过热器

喷水

初低级温过热过器热器

高再温热器再热器

喷水

低温再热器

高压旁路阀

• 下部水冷壁与上部水冷壁之间设有过渡段,并设有混合 和分配集箱,以及下部螺旋盘绕内螺纹管的采用,水冷 壁出口工质温度偏差小,静态敏感性小;

• 采用不同的刚性梁支撑结构,刚性梁与水冷壁可相对滑 动,自由膨胀,不会产生附加热应力。

DBC/BHK/BH

水冷系统

垂直水冷壁

螺旋水冷壁 排入冷凝器

组成:下部螺旋水冷壁+中间集箱过渡+ 上部垂直水冷壁等;

DBC/BHK/BH

主要内容

东方超临界本生锅炉技术来源 BHK超临界直流锅炉业绩 东方600MW超临界锅炉技术特点 东方超临界本生锅炉结构设计特点 东方超临界本生锅炉独特结构制造特点

DBC/BHK/BH

主要内容

东方超临界本生锅炉技术来源 BHK超临界直流锅炉业绩 东方600MW超临界锅炉技术特点 东方超临界本生锅炉结构设计特点 东方超临界本生锅炉独特结构制造特点

DBC/BHK/BH

东方600MW超临界机组锅炉 设计指导思想

满足业主要求 锅炉可用率高、可靠性好 锅炉热效率高、经济性好 煤种适应性广 变负荷适应能力及调峰能力强 锅炉排放物低

DBC/BHK/BH

东方600MW超临界机组 锅炉技术特点

整体布置成熟可靠 成熟可靠的水冷系统设计 采用世界一流的燃烧

⑧ 低温过热器

⑨ 屏式过热器 ⑩ 末级过热器

⑾ 低温再热器 ⑿ 高温再热器

DBC/BHK/BH

整体布置成熟可靠

一.锅炉布置采用世界上燃煤机组中最 普遍、最成功的单炉膛л型布置方 式。全钢架,全悬吊结构。

二.炉膛设计合理,采用螺旋管圈+混 合集箱+垂直管水冷壁,采用BHK成 熟、安全可靠的超临界本生直流水 循环系统。

东方超临界本生锅炉 结构设计特点

▪ 水冷系统设计 ▪ 汽水分离器设计

DBC/BHK/BH

水冷系统设计

垂直膜式水冷壁

螺旋水冷壁出口集箱

▪

设计特点

螺 旋 膜

垂直水冷壁进口集箱

▪

螺旋水冷壁设计

式

水

冷 壁

螺旋水冷壁出口集箱

▪

过渡段水冷壁设

垂直水冷壁进口集箱

计

▪ 刚性梁设计

水平刚性梁 垂直刚性梁

垂直搭接板

四角切向燃烧方式

前后墙对冲燃烧方式

DBC/BHK/BH

燃烧器构造

•在一次风通道中布置

煤粉浓缩器,达到稳 燃、抑制NOx生成

•二次风通过燃烧器内

同心通道送入炉膛, 参与燃烧

•三次风通道内设有独

立的旋流装置,从燃 烧的不同阶段送入炉 膛

DBC/BHK/BH

HT-NR燃烧器特点

着火稳定性好 燃烧效率高 低负荷稳燃能力强 能有效抑制NOx生成

偏差减至最小程度。

缺点:

设计、生产复杂,成本较高。

DBC/BHK/BH

过渡段水冷壁设计

垂直膜式壁

螺旋水冷壁出口集箱

垂直水冷壁进口集箱 螺旋水冷壁出口集箱

螺旋膜式壁

垂直水冷壁进口集箱

两种基本结构形式

DBC/BHK/BH

刚性梁设计

刚性梁设置是用来保护炉膛 水冷壁,不会因受到炉内烟 气压力的作用而发生变形。

93.05

94.07

96.07

98.07

锅炉效率

设计93.04% 设计92.6% 设计93.01% 设计93.47% 运行94.52% 运行95.15% 运行95.47% 运行94.93%

设计90.04% 运行92.23%

最低不投油 设计30%ECR 设计35%ECR 设计35%ECR 设计30%ECR 设计35%ECR 稳燃负荷 运行30%ECR 运行35%ECR 运行25%ECR 运行30%ECR 运行14.5%ECR

三.采用BHK成熟的SH、RH布置方式。 过热器采用水-煤比和多级喷水调温, 再热器采用尾部双烟道挡板加事故 喷水调温

四.采用对冲燃烧方式,24~36只HTNR低NOx燃烧器分三层布置在前后墙。

五.采用经优化设计的CE三分仓容克式 空预器。

锅炉整体布置

❖ 锅炉深度 ~44.5m ❖ 锅炉宽度 44~49m ❖ 大板梁标高 ~82m

NOx排放值 设计175

(ppm)

运行77-167

设计170 运行87

设计180

设计180

运行64-138 运行128-180

设计230 运行120-169

DBC/BHK/BH

过热器和再热器系统设计合理

• 1. 采用BHK公司超临界本生直流锅炉过热

器和再热器成熟的设计和结构布置方式,

• 具有较宽的负荷变化适应性 2. 管子规格和选材按照BHK的设计标准进 行壁温计算和热力偏差计算,在选材上留

r

❖ 前后墙3排布置,每层4只~ 6只,总共24只~36只。 P l a n e

Y = 47

❖ 组织前后墙对冲燃烧。

F t

❖ 主燃烧器之上设燃尽风口, 燃尽风风口含两股独立的P 气l a n e 流,中央部分为非旋转气Y 流= ,1 8 外圈为旋转气流。

F t

P la n e Y - Z X = 3 .0 m

➢

来自高压缸

①汽水分离器 ②顶棚过热器 ③包墙过热器

⑥末级过热器 ⑦低温再热器 ⑧高温再热器

⑩过热器二级减温器

⑾再热器减温器

④低温过热器 ⑤屏式过热器 ⑨过热器一级减温器

DBC/BHK/BH

锅炉对调峰适应性好

▪良好的锅炉布置与系统

设计

过热器再热器系统吸热量分 配与负荷适应性 燃烧器与低负荷稳燃

▪采用本生锅炉水冷壁系

4. 锅炉具有良好的调峰能力和燃料适应性。 5. 采用简单、成熟、可靠的BHK型本生炉系统。

DBC/BHK/BH

主要内容

东方超临界本生锅炉技术来源 BHK超临界直流锅炉业绩 东方600MW超临界锅炉技术特点 东方超临界本生锅炉结构设计特点 东方超临界本生锅炉结构制造特点

DBC/BHK/BH

• 合理布置吹灰器 DBC/BHK/BH

炉膛和燃烧设备

停留时间

未燃尽碳 NOx

燃尽区

燃尽风口

NO 还 原 区

燃烧器 燃烧器

主燃区

燃烧器

NOx、 未 燃 尽 碳 量

抑制NOx生成

• HT-NR燃烧器为单喷口分级

燃烧,降低燃料型NOx,燃 烧器区域NOx迅速分解。

• 淡煤粉气流为富氧燃烧,煤

粉浓度低,燃烧温度低,降 低热力型NOx。

• 有较大裕度 3. 合理划分各级受热面,严格控制各级屏 间偏差,受热面之间采用大口径管道左右

• 交叉连接 4. SH汽温采用水/煤比和两级或三级喷水 控制,再热器系统采用尾部挡板调温,并 设有事故减温器。

DBC/BHK/BH

过热器和再热器系统流程图

去中压缸 去高压缸

⑩ ②

①

⑤

⑥

⑾ ⑨

⑧

③ ④

⑦

来自高压加热器

技术和燃烧设备 过热器和再热器系统

设计合理 对调峰适应性好 系统设计简单可靠

DBC/BHK/BH

去冷凝器

去中压缸

去高压缸

⑨

⑩⑿

⑥

⑤ ④

③

⑾⑦ ⑧

①

②

来自高压给水加热器

来自高压缸

汽水流程 ① 省煤器 ② 炉膛下部水冷壁 (螺旋水冷壁) ③ 炉膛上部水冷壁 ④ 折焰角水冷壁 ⑤ 汽水分离器 / 贮水罐 ⑥ 顶棚 ⑦ 包墙