钳工双燕尾镶配件毕业设计

钳工,凸台、燕尾镶配件设计

凸台燕尾镶配件工艺分析根据零件的结构特征,该零件重点突出钳工锉削技能,锉削加工尺寸更差要求达I T6以上,角度允许差±4’,表面粗糙度R a≤1.6u m,锉削加工平面度、平行度、垂直度、对称度技术要求均要求在≤0.04m m,由于加工精度较高,所以在加工该工件前,应正确选好基准(包括画线基、准测量基准),采用合理的加工步骤和合理的检测方法。

二工业分析1·工件变形分析及控制方法该工件由于厚度薄,加工难度较大,工件在加工时容易变形因为材料厚度仅为5m m,在加工过程中稍有不注意或是没有按正常加工步骤加工,便会使工件变形(变形部分主要是在加工槽时,操着不当使外形及槽尺寸增大,变形量在0.10m m左右),将无法保证原有的加工精度。

所以针对工件的结构特征,应该制定合理的加工工艺方法。

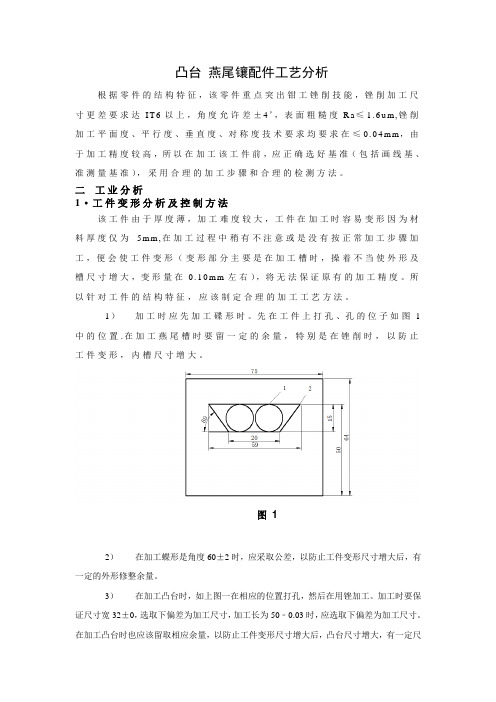

1)加工时应先加工碟形时。

先在工件上打孔、孔的位子如图1中的位置.在加工燕尾槽时要留一定的余量,特别是在锉削时,以防止工件变形,内槽尺寸增大。

图12)在加工蝶形是角度60±2时,应采取公差,以防止工件变形尺寸增大后,有一定的外形修整余量。

3)在加工凸台时,如上图一在相应的位置打孔,然后在用锉加工。

加工时要保证尺寸宽32±0,选取下偏差为加工尺寸,加工长为50﹣0.03时,应选取下偏差为加工尺寸。

在加工凸台时也应该留取相应余量,以防止工件变形尺寸增大后,凸台尺寸增大,有一定尺寸修整余量。

4)在加工凸台、燕尾时,锉削加工时不可用力过猛,锉削起锉时应缓缓用力,避免过重冲击,对工件造成损伤5)工件加工装夹时,应该选择正确的位置,工件被加工部位应放置在台虎钳中间位置。

图26) 在工件加工时,为了防止变形、在锯削时按下图的方法步骤锯削,因为其中任一部分的连续加工,切削的温度上升过高,当材料锯削分离时,材料就会发生变形。

因此、工件在加工时,工件两边应该同时加工,工件在锯削时速度应该放慢一些(理论证明,工件在加工时速度较慢的加工方法对防止工件变形是有效的方法,它使工件的变形量不大与0.03mm)。

钳工双燕尾镶配件加工工艺探讨

1分析零件图纸图1双燕尾镶配件示意图该燕尾镶配件为两块毛坯,在加工时,要求以零件1为基准件配作零件2,配合间隙均要求不超过0.03mm ,零件各位置的配合尺寸如图1所示,且有一定的精度要求和相互位置度要求。

其加工过程较复杂,需要有熟练钳工基本功作为基础。

2加工工艺2.1工艺路线根据对零件图纸的分析,双燕尾镶配件加工的工艺路线如下:检查两块毛坯并修正基准→划线→钻工艺排孔→扩孔→锯削→手工加工零件1→手工配作零件2→镶配检验。

2.2关键工艺首先检查两块毛坯,修锉加工零件1和零件2上作为基准的两个边,要求加工到平、直且相互垂直,然后是划线操作,注意线条要清晰均匀,形位尺寸要准确。

在加工燕尾槽时,要先在燕尾槽的中间位置,钻1个直径为12mm 的工艺孔,然后锯去燕尾槽处多余的金属材料,最后锉削加工。

这种方法锉削工作量钳工双燕尾镶配件加工工艺探讨李海东,杨林林(江苏大学,江苏镇江212000)摘要:双燕尾镶配件的加工是钳工技术等级实践考核中经常出现的考题之一,以综合考核钳工的手工加工技能为主,在加工过程中用到了钳工的划线、钻孔、扩孔、锯割、锉削、修配、测量等基本操作,是一个难度较大的操作件。

通过合理的工艺安排,可以轻松做好双燕尾镶配件。

关键词:钳工;双燕尾镶配件;加工工艺图2零件2和零件1排孔坐标尺寸示意图Agricultural Equipment &TechnologyVol.45№.2Apr .2019第45卷第2期2019年4月农业装备技术T 21拆销子,T 22拆锁止螺母,T 23拆叶轮,如图9(b)所示。

2.3轴流泵拆卸Petri 网模型根据以上分析,建立Perti 网模型如图10所示。

其中T 01、T 02为空操作,T 6~T 14、T 16~T 20为顺序执行操作,为使图形简洁,用省略符号代替了中间环节。

图中状态库所P 30为从泵站拆除主轴之后的状态,而主轴的德轴承、下端盖、密封圈、下导轴承、导轮等依然连接在主轴上,有可能需要对这些零件进行维修更换,则可另建分支,作为一个分解任务。

双燕尾锉配

灵宝市高级技工学校钳工实习教案▲授课题目:双燕尾锉配▲授课目的:1.掌握双燕尾锉配的有关知识;2.进一步掌握对称度的控制方法;3.进一步掌握配合误差的修整方法。

▲重点和难点:1.双燕尾对称度的保证方法;2.双燕尾配合误差的修整方法。

▲课前准备:Φ10圆柱测量棒每人两个、0-25mm、25-50mm、50-75mm千分尺,0-125mm 游标卡尺、刀口直角尺、万能角度尺,每组一套、游标高度尺每班两把。

材料:单燕尾锉配(已加工好)用料。

▲组织教学与教法:1.点名2.检查工作服▲复习提问:1. 凸凹锉配中,凸件对称度的保证方法?2. 单燕尾角的测量方法?▲教学内容、方法、和过程:一.“燕尾”名称的由来及燕尾在生产中的应用:由来:60度尖角形似“燕尾”;应用:由于燕尾配合导向性较好,单双燕尾配合经常出现在机械中导轨面上,如机床的尾座与床身结合面经常出现双燕尾配合,再如牛头刨床床身与动力臂的单边就是单燕尾配合。

二.课题图:三.加工步骤:1.加工甲件具体步骤:①在已有外形尺寸上精修两个加工基准,保证自身精度;②按照尺寸划出加工界线(斜线需用钢板尺连接);③去除燕尾一侧余料至尺寸要求;④再去另一侧余料至尺寸要求;⑤复检.2.加工乙件①精修两个加工基准,保证自身精度;②按照尺寸划出加工界线(斜线需用钢板尺连接);③掏料;④粗锉至加工界限;(先加工底平面,再加工斜面)⑤在合理测量的基础上,加工各面达到精度要求;(加入圆柱测量棒,通过控制边角尺寸间接保证对称度直至满足加工要求)3.试配及试配过程中有关问题①甲乙件复检后以甲件为基准进行试配;②试配过程中常见问题的解决方案:⑴两件角度不等;⑵两件肩不等高;⑶集中点问题;四.注意事项:1.清角槽的处理;(要点:均匀、对称、深浅适当.)2. 加工60°斜面时要修磨锉刀,以便加工。

3.甲乙两件锉削面需与大面垂直,否则易产生扭曲变形和换位误差;4.应根据工件实际尺寸计算相关测量尺寸;5.安全文明生产;(常规纪律及钻孔时安全问题)▲总结巩固新课:小结:新的测量方法的巩固,及对称度的保证。

燕尾槽设计及尺寸关系

燕尾槽设计及尺⼨关系⾼级技⼯考试课教案纸(⾸页)⾼级技⼯学校⽣产实习课教案纸(次页)⾼级技⼯学校⽣产实习课教案纸(续页)教法进程⼊门指导内容⼀、组织教学(3min)⼆、相关⼯艺说明:(3+3 min)集中、点名、严肃课堂纪律。

1、图形分析燕尾镶配件是具有对称性,基轴制的明配件,其配合⾯之间具有关联性,应该⼀次性完成配合精度。

它与上⼀次完成的⼯件⾓度样板只有单独⼀个⾓度配合,⽽这次燕尾镶配件的难度在原先的基础上提⾼了,就是⼯件变了双⾓度配合且有对称性。

2、⼯艺分析1)对称度的控制,应以外形基准⾯作测量基准,先加⼯⼀边,再加⼯另⼀边(特别注意强调),⼀步⼀步达到图纸要求的精度。

2)⾓度斜⾯尺⼨控制,应借⽤辅助⼯具测量棒间接测量,得相关的计算⽅法。

⽤测量棒间接测量,得相关的计算⽅法M=B+d/2cota/2+d/2A(画线)=B+cota×C注:先做好底边达到精度要求,再采⽤间接测量来达到尺⼨要求,必须正确换算和测量。

⾼级技⼯学校⽣产实习课教案纸(续页)教法进程⼊门指导内容有关直⾓三⾓形的计算:sin30°=1/2sin45°=2/2sin60°=3/2cos30°=3/2cos45°=2/2cos60°=1/2tan30°=3/3tan45°=1tan60°=3= 1.732cot30°=3cot45°=1cot60°=3/3教法进程⼊门指导内容三、提问讨论(6+5 min)四、步骤(11+2 min)(13+2 min)(15+5 min)给出⽑坯讨论如何加⼯燕尾镶配件的⼯艺过程?(让同学们到讲台分析讲解)答:根据同学们的讲解总结分析,⼀步⼀步给同学讲解加⼯燕尾镶配件的⼯艺过程!⼀、检查⼯件的⽑坯:1)⽤钢直尺检查外形尺⼨是否有⾜够的加⼯余量;2)检查外形精度误差是否过⼤。

高级钳工燕尾槽配合工艺难点分析

高级钳工燕尾槽配合工艺难点分析燕尾槽配合是一种常用的连接工艺,用于加固和组装两个零件或结构。

然而,对于高级钳工而言,燕尾槽配合工艺可能会面临一些挑战和难点。

尺寸测量和精确性要求:燕尾槽配合的难点之一是正确测量零件的尺寸,并确保精确的配合。

即使微小的尺寸误差也可能导致配合松动或过紧,从而影响零件的性能和可靠性。

高级钳工需要运用精确的测量工具和技术,以确保尺寸测量的准确性。

表面处理和光洁度:燕尾槽配合要求零件表面光滑,以实现良好的配合。

然而,在实际操作中,零件的表面可能存在凹凸、氧化或其他污染物。

高级钳工需要在配合之前进行适当的表面处理,如打磨、抛光或清洗,以确保零件表面的光洁度和质量。

配合间隙和松紧度控制:燕尾槽配合时,配合间隙和松紧度的控制是至关重要的。

配合间隙过大会导致零件之间的松动和不稳定性,而过小则可能导致配合的困难或无法连接。

高级钳工需要根据具体要求和设计要求,掌握合适的配合间隙和松紧度控制技术,确保配合的稳定性和可靠性。

加工工艺和加工设备选择:燕尾槽配合通常需要使用特殊的加工工艺和设备。

这可能涉及使用铣床、车床、电火花机或其他专用设备进行加工和形成燕尾槽。

高级钳工需要熟悉这些加工工艺和设备的操作和调整,以确保精确的配合。

材料选择和硬度匹配:燕尾槽配合的难点之一是材料选择和硬度

匹配。

不同材料的热膨胀系数和硬度可能会影响配合的稳定性和耐用性。

苏技师半燕尾双配件论文

摘要论文由四个部分内容组成,第一部分是对实例图纸和技术要求的分析。

第二部分是工艺分析,主要有零件的形状结构和配合特点的分析以及划线方法和测量方法的分析,第三部分是有关零件划线坐标点和工艺尺寸的计算。

第四部分是零件的加工过程及要求,以保证零件的加工精度和零件之间的配合精度。

关键词工艺分析尺寸计算测量方法引言钳工是一门历史悠久的技术,其历史可追溯到二千年前,随着科学技术的发展。

很多钳加工工作已被机械加工所代替,但装配钳加工工作作为机械制造中必不可少的工序仍具有相当重要的作用,如机械产品的装配、维修、检验都需要装配钳工工人的工作去完成,装配钳工也是所有机械设备最终制造完成的必须工种,可见装配钳工在机械制造中的地位,所以掌握装配钳工的技术要点对机械制造来说非常的重要。

钳工是以手工操作为住,事宜各种工具来完成零件的加工。

与机械加工相比,钳工劳动强度大、生产效率低、制造精度不高,但也是机械加工中不便和难以完成的工种,特别是装配钳工,它关系着产品的尺寸精度、位置精度、形位公差,也就是说装配钳工关系着产品的质量问题,合格与不合格。

然而我们只有懂得装配工艺规程,才能提高劳动生产力,保证产品质量,只有严格按照工艺规程生产,才能保证装配工作的顺利进行,降低成本,增加工厂收益,所以只要我们懂得了装配的注意要点,才能在生产中更大的发挥我们自己的力量。

装配钳工的基本技能主要对部件机械零件进行加工,装配,设备维修,工具的制造和修理等。

台钳加工零件:一些采用机械方法不适宜或不能解决的加工,都可由钳工来完成。

如:零件加工过程中的划线,精密加工(如,刮削挫削样板和制作模具等等)以及检验及修配等。

装配:把零件按机械设备的装配技术要求进行组件,部件装配和总装配,并经过调整,检验和试车等,使之成为合格的机械设备。

设备维修:当机械在使用过程中产生故障,出现损坏或长期使用后精度降低,影响使用时,也要通过钳工进行维护和修理。

工具的制造和修理:制造和修理各种工具,卡具,量具,模具和各种专业设备。

双燕尾首页

2009~2010年度第二学期

教研组

钳工

授课教师

朱小琴

授课班级

08钳工班

授课类型

一体化

授课时数

34课时授课周数第9周Fra bibliotek授课日期

2011.04.26~30

授课地点

实训教室

课题

钳工技能训练

分课题

燕尾样板对配

教学目标

1.正确应用芯棒测量燕尾。

2.练习磨60度锉刀。

教学重点

正确应用芯棒测量燕尾。

板书设计

燕尾样板对配

一、工艺要点分析

1.芯棒法

2.对称度控制

3.60°磨边锉刀

二.工艺步骤

1.计算各工序尺寸

2.划线钻工艺孔

3.加工件1

4.加工件2(配合)

三、注意事项

1.划线后复核尺寸

2.先钻工艺孔

3.芯棒要放稳测量

4.垂直度保证

作业布置

编写本课题完整的加工工艺。

课后小结

审核日期:

教学难点

练习磨60度锉刀。

教学方法

讨论法、讲授法、操作演示法、多媒体辅助教学法。

教学器材及设备

投影仪、多媒体课件、钻床、砂轮机、台虎钳。

工量刃具

锉刀、高度游标尺、游标卡尺、刀口角尺、千分尺、万能游标卡尺、600样板

材料

板料:61*61*101

复习提问

提问内容

姓名

成绩

1.燕尾的两边尺寸如何控制?

答:一边一角法。

钳工双燕尾镶配件毕业设计

钳工双燕尾镶配件毕业设计篇一:钳工,凸台、燕尾镶配件,毕业设计苏州职业大学毕业论文课题名称凸台、燕尾镶配件学生姓名:张伟年级:机电10大6 专业:模具设计与制造指导教师:俞弘伯院系:苏州技师学院机电工程系提交日期:20XX年5月目录第一部分凸台、燕尾镶配件工艺分析 (1)1、镶配件的结构特征介绍................................................ 1 1、镶配件的加工方法 (3)2、镶配件的测量方法...................................................... 5 第二部分凸台、燕尾镶配件加工工艺过程 (5)1、镶配件件1的加工步骤………………………………………… 72、镶配件件2的加工步骤………………………………………… 93、镶配件相配合的加工步骤………………………………………11第三部分参考文献 (13)第一部分凸台、燕尾镶配件实例介绍1、镶配件的结构特征介绍根据图1-1所示可以看出该零件属于有有凸台、有斜角燕尾,而且还要打孔的配合件,由于燕尾斜角为60°对于内角的加工会比较困难,在加工之前需要将三角锉的一边用砂轮机磨成85°斜角,而且必须将圆弧过渡面磨掉才能加工出这个角。

同时根据考核要求其公差等级为IT8级,铰孔精度为IT7,表面粗糙度:锉配Ra1.6 μm、铰孔Ra1.6μm,可以看出其加工精度属于中等级别。

图1-1考核要求:(1)公差等级:锉配IT8、铰孔IT7 (2)形位公差:0.02-0.03(3)表面粗糙度:锉配Ra1.6μm、铰孔Ra1.6μm (4)时间定额:300分钟(5)其他方面:配合间隙≤0.04mm、错位量≤0.04mm 第二部分凸台、燕尾镶配件工艺分析1、镶配件的加工方法根据其外形特征得出其加工方法为先加工凸件,再加工凹件,然后凹件根据凸件进行配做,应为凸件为外部形状加工,各种尺寸大小,位置精度比较好控制。

钳工燕尾镶配件的工艺性分析

钳工燕尾镶配件的工艺性分析本文简述了钳工燕尾镶配件的工艺性分析。

标签:钳工燕尾镶配件工艺性0 引言钳工是使用钳工专用工具或设备,对工件进行划线、加工、机械的装配与调试、设备的安装与维修及工具的制造与修理,其它机械加工不能解决的都由钳工来解决的一个工种。

特点是以手工操作为主,灵活性较强,技术要求高。

操作者的技术水平直接影响产品的质量。

在机械制造的生产工件中,大量的工作需钳工去完成,燕尾镶配件是钳工职业鉴定的题目,它的加工方法与加工精度的保证反映了钳工技能操作水平,因此,在加工前应做好以下工作。

分析图样结构及技术要求,制定合理的加工工艺。

①结构:燕尾镶配由凸件与凹件组成板厚4mm,凸件尺寸为70×42+0-0.039,燕尾角度为60°±2′,并钻有2个φ8H7孔,凹件为70×36+0-0.039。

技术要求:以凸件(下)为基准,配作凹件(上)配合互换间隙≤0.04mm;两侧错位量≤0.06mm。

见图一。

■图1 燕尾镶配效果图②为保证配合互换间隙,要保证对称度要求,应选择以凸件为基准,即先加工凸件。

③确定零件加工工序:检查毛坯尺寸(凸件为45号钢,72×44mm;厚度为4mm)→选择划线基准并修整→划凸件尺寸线→钻2-φ2工艺孔→钻铰2-φ8孔→锉削凸件,测量检验修正→划出凹件尺寸线(凹件为45号钢),72×38mm;厚度为4mm)→钻2-φ2工艺孔→钻孔排除余料→锉配→测量检验。

1 燕尾镶配加工工艺过程1.1 先加工凸件①粗精锉削基准面A、B,并保证垂直度、平面度、粗糙度;②以AB为基准按图纸要求划出各尺寸线;③钻2-φ2工艺孔;④钻铰2-φ8孔,并保证其中心距43±0.06 mm;⑤先将1处去除余量,粗精锉削60°±2′,用万能角度尺进行60°角测量;并用φ10检验棒进行检测,φ10检验棒到B面尺寸为58.66mm;⑥再将第2个60度角去除,并进行粗精锉削加工,保证60°±2′,并用两个φ10检测棒进行检测,尺寸为58.66mm;⑦倒2-3×45°。

燕尾三角组合镶配教案

10′

讨论 1:如何保证孔距 ——修孔

讨论 2: 如何 V 型槽的 V 型测量——V 型块

6)去毛刺,复检,件 3V 型槽成型

件 3 V 型槽

教学过程 及 时间分配

教学方法 主 要 教 学 内 容 的 运 用 7)全面检查,三个工件配合,自检评分,燕尾三角 组合镶配课题完成。

燕尾三角组合镶配 10′

教学过程 及 时间分配

教学方法 主 要 教 学 内 容 的 运 用

件 2 凹燕尾槽

8.加工件 3——V 型槽 1)锉削锯割面,保证尺寸 40 。 2)粗锉“V”型面,留 0.1-0.15mm 锉配量. 3)根据件 1、件 2 配合件锉配件 3,保证图纸上的间 情景教学 隙、 配合长度、 直线度、 配合后平行度和配合孔距的要求。 提问法 讨论法 4) 划线:划出 2-Φ 10H7 加工线。 5)钻孔 2-Φ 9.8,铰孔 2-Φ 10H7,倒角,以达到孔 距要求。

2010 年全国技工教育和职业培训 优秀教研成果评选活动参评教案

参评组别:中级 专业分类:机械装配 课程名称:钳工技能训练

综合技能训练—燕尾三角组合镶配

作者姓名: 单

X

X

位: XXXXXXXXXXX

通讯地址: XXXXXXXXXXX 邮政编码: XXXXXXXXXXX 联系电话: XXXXXXX

生产实习课题化教学教案首页

钳工常用锉刀、锯弓、钻头、铰刀、90°角尺、万 能角度尺、游标卡尺、千分尺、杠杆百分表、量块、 高度划线尺、测量圆柱(φ 10×20)等 Q235:102×71×8(1 块) 台虎钳、钻床、划线平板、 1张

原材料、元器件

仪

器 设 备 纸、教 具

备

燕尾槽

长沙电力职业技术学院钳工操作技能竞赛课题:锉配燕尾体考核注意事项:1、请根据试题考核要求,完成考试内容。

2、请服从考评人员的指挥,保证考核安全顺利进行。

3、标准件各项误差应控制在最小的范围内,否则,直接影响到配合质量。

4、为使配合体推进推出滑动自如,必须做到端面垂直度在允差范围内。

5、为达到转位互换配合精度,各项目的加工误差,要尽量控制在最小允许范围内。

6、在垂直度清后时,锉刀推出要慢而稳,紧靠邻边直挫,以防锉坏邻面。

7、锉配时应认面定向进行,故必须做好标记。

为取得转位互换配合精度,不能按配合情况修整。

授课题目与要求:1、掌握锉配燕尾体的锉配方法,达到配合精度要求。

2、能使用专用角度样板(60”内、外角度样板)对工件进行正确的测量。

3、时间:600分钟(另加30min准备时间)4、考核形式:实操5、具体考核要求:a)按图样要求制作“组合锉配”:1.熟悉图样,分析技术要点,确定加工工艺。

2.进行划线、锯削加工、锉削加工、孔加工及测量。

b)精度要求:1.锉削IT7~IT10级。

2.形位公差按图样要求加工。

3.表面粗糙度:锉削Ra1.6um、钻、铰孔Ra0.8um。

c)安全文明生产。

1、设备、工具、材料:钳工生产实习教材、划线工具、锉、锯工具、钻床、钻头、材料(普通钢板、150*90*10 mm)。

一、组织教学1、整队集合、点名并考勤。

2、检查学生着装及劳保用品的配带是否规范。

3、说明实习课的纪律和安全文明实习要求二、相关工艺指导1、讲解技能训练图。

零件图一、三角形体(件1)技术要求:1.各锉削面平面度≤0.02,与端面的垂直度≤0.02.2.孔口倒角c0.5。

3.锐角倒钝R0.3。

零件图二、燕尾、v形组合形体(件2)技术要求:1.各锉削面平面度≤0.02,与端面的垂直度≤0.02.2.孔口倒角c0.5。

3.锐角倒钝R0.3。

4.不得使用二类工具。

零件图三、双燕尾凹形体(件3)技术要求:1、各锉削面平面度≤0.02,与端面的垂直度≤0.02。

燕尾夹毕设说明书

编号:毕业设计说明书题目:燕尾夹(钣金部分)冲压级进模具设计院(系):应用科技学院专业:机械设计制造及其自动化学生姓名:师俊峰学号:0501120417指导教师单位:应用科技学院姓名:刘海涛职称:高级工程师题目类型:☐理论研究☐实验研究☑工程设计☐工程技术研究☐软件开发2009年6 月 2 日摘要冲压是通过模具使板材产生塑性变形而获得成品零件的一种成形方法。

冲压模广泛应用于金属制品的各行业中,尤其是在工业设计和与人们生活相关的方面,在汽车、仪表、军工、家用电器等工业中占有及其重要的地位。

本文对燕尾夹级进模进行设计,主要介绍了冲压模具设计的一般过程。

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

冲压模具的设计充分利用了机械压力机的功用特点,在室温的条件下对坯件进行冲压成形,生产效率提高,经济效益显著。

本课题研究燕尾夹冲压件的模具设计,采用级进模设计。

对结构简单实用的模具进行设计,对类似工件的大批量生产具有一定的参考作用。

本文结合燕尾夹零件的结构、工艺性来分析设计燕尾夹模具结构、工艺性及工作原理,进行必要的计算,确定基本的参数、设计主体结构、排样图、工作零件、卸料装置、导料装置、安全装置、画装配图、零件图、编制模具零件加工工艺规程等。

本设计是燕尾夹零件冲裁模具的设计,掌握模具工艺设计和模具结构设计的方法和步骤,掌握制造加工工艺的编制技术,进行燕尾夹的设计,学习应用先进的方法,完成此课题的设计。

关键词:冲压;工艺性;结构设计;模具制造;模具;设计;AbstractPunching through the sheet metal molds to produce plastic deformation and was finished forming part of a method. Stamping Die widely used in metal products in all sectors, especially in industrial design and related aspects of people's lives, in the automotive, instrumentation, military, household appliances and other industrial and occupy an important position. In this paper, a simple electronic lock reduction in the film Die design, mainly on the general stamping die design process. With international standards and accelerating the pace, the increasing market competition, people have become increasingly aware of product quality, cost and new product development capability of the importance. And die manufacturing is a whole chain of one of the most basic elements; mold manufacturing technology has now become the manufacturing sector of a country’s level of the important signs and to a large extent determines the survival of enterprises.Stamping die design makes full use of the function of the characteristics of the mechanical press, at room temperature under the condition of the blank for stamping, production efficiency, and cost-effectiveness significantly. The research reset-stamping parts of the mold design, by blanking die design. The structure is simple and practical design of the mold, similar to parts of the mass production of certain references. This paper-reduction parts of the structure, to analyze the design process of reduction-die structure, process and principle of the necessary calculations to determine the basic parameters, the main structure design, layout plans, the working parts, unloading device I. Device, security installations, painting assembly, parts map, prepared mold parts processing technology, such as a point of order.This design is process design master mold and mold structural design methods and steps to control the manufacturing processing techniques, the conduct of electronic lock-reset the design, study and application of advanced methods, to complete this task the design.Key Words:Stamping; Process; The design of structural; Die manufacturing mold; design;目录引言 (3)1概述 (4)1.1级进模设计课题的提出 (4)1.2冷冲模设计概述 (5)1.2.1冷冲模分类 (5)1.2.2冲模设计的准备工作及内容和步骤 (5)1.2.3工艺方案的确定 (6)1.2.4模结构的选择 (6)1.3本设计应该完成的工作 (7)2冲压件工艺分析 (8)3工艺方案的确定 (9)3.1模具间、隙值的确定 (9)3.2多工位级进模的排样的确定 (10)3.2.1排样设计的原则 (10)3.2.2载体和搭口的设计 (11)3.2.3排样图中各冲压工位的设计要点 (12)3.2.4设计排样图和有关尺寸的计算 (14)4冲裁力与压力中心的计算 (14)4.1冲裁力的计算 (14)4.2卸料力、推件力与顶件力的计算 (15)4.3确定模具压力中心 (16)5多工位级进模主要零部件的设计 (17)5.1凸模 (18)5.2凹模 (19)5.3计算凸模刃口尺寸计算 (20)5.4落料凹模结构尺寸计算 (22)6模具总体设计 (23)6.1定位方式的选择和送料方式的确定 (23)6.2卸料、出件方式的选择 (25)6.3选择模架形式 (27)7模具闭合高度 (28)8压力机的选取 (29)9模具加工工艺规程的编制 (30)9.1制订工艺规程的步骤 (30)9.2工艺路线的拟订 (31)9.2.1加工阶段的划分 (31)9.2.2保证工序集中 (31)9.3工序顺序安排 (31)9.4工序设计 (31)9.5模具零件的加工工艺: (32)10装模与试模 (35)10.1模具的安装 (35)10.2模具的试模 (35)11总结 (36)谢辞 (37)参考文献 (38)引言随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

钳工实训教案

导学案

项目四:双燕尾锉配:

一、工件名称:双燕尾锉配

二、实习工件图:

三、实训目标及要求:

➢掌握角度锉配和误差的检查方法。

四、课前准备:

(1)设备:台虎钳、钳台、砂轮机、钻床、划线平板、方箱

(2)工量具:高度尺、钢板尺、卡尺、千分尺(0-25)(25-50)(50-75)刀口尺、刀口角尺、划针、样冲、划规、錾子、锤子、M10丝锥、铰杠、钻头、手锯、板锉(粗、中、细)、方锉、什锦锉。

(3)材料:45钢尺寸88 ±0.1 mm ×71±0.1 mm ×10mm

五、新课指导:

1、分析工图,讲解相关工艺:

◆公差等级:锉配IT8、钻孔IT11

◆形位公差:锉配平面度、垂直度0.03mm 对称度0.05 钻孔位置度为0.1 ◆时间定额:300分钟

-0.033面粗糙度R a3.2μm的要求。

240-0.033mm尺寸,方法同上。

L的计算方法如下:

②

③

(1)凸件加工中只能先去掉一端60°角料,待加工至要求后才能去掉另一端60°角料,便于加工时测量控制。

(2)采用间接测量来达到尺寸要求,必须正确换算和测量。

(3)由于加工面较狭窄,一定要锉平并与大端面垂直,才能达到配合精度。

(4)凹凸件锉配时,一般不再加工凸形面,否则失去精度基准难于进行修配。

4、评分表

六、课后小记:。

双燕尾镶配件

一、组织教学(5分钟)㈠、学生按时进入实习教室,检查出勤情况。

检查学生装束是否符合安全操作规程的要求。

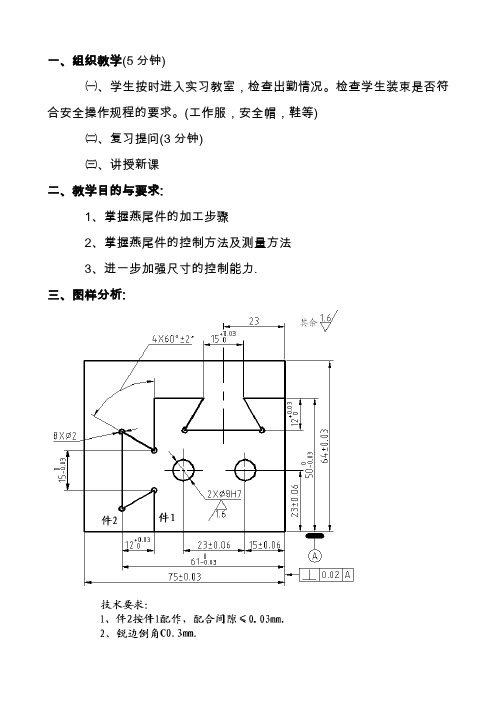

(工作服,安全帽,鞋等)㈡、复习提问(3分钟)㈢、讲授新课二、教学目的与要求:1、掌握燕尾件的加工步骤2、掌握燕尾件的控制方法及测量方法3、进一步加强尺寸的控制能力.三、图样分析:1、该课题是一个双燕尾凹凸锉配件,件1,件2既凸燕尾,又有凹燕尾。

尺寸寸精度要求高,位置精度要求高。

2、该课题是一个高级工课题配合外形尺寸及配合间隙要求高,难度比较大,所以一定要用尺寸链计算各配合件尺寸。

四、工艺分析:1、检查坯料, 加工两组相互垂直的面作基准。

2、按图样划线 ,检查后再打样冲眼,钻出工艺孔及废料孔。

3、去除件1凹燕尾废料,去除件2左上60°及凹燕尾废料并粗锉至线。

4、粗精加工件1外形尺寸00.0350-mm 和00.0361-mm 及垂直度0.02mm 。

5、去除件1左下60°的废料,粗精加工件1左下60°角燕尾高度0.03012+mm(其燕尾高度要通过尺寸链计算获得)及60°角,其定位尺寸27mm (用芯棒测量控制尺寸来保证)。

然后再去除件1左上60°的废料,粗精加工左上60°角控制燕尾高度尺寸0.03012+mm ,60°2角及尺寸0.03012+mm (用芯棒测量控制尺寸来保证)6、粗精加工件1凹燕尾控制定位尺寸23mm (用芯棒测量控制尺寸),60+2mm ,及凹燕尾高度(其燕尾高度要通过尺寸链计算获得)。

7、钻铰2-8H7mm 并控制中心距及边距。

8、粗精加工件2外形尺寸750.03±mm 和640.03±mm 尽量取中差。

9、粗精加工件2尺寸 00.0315-mm ,凸燕尾高度0.03012+mm 及加工凸燕尾右上角60°,控制定位尺寸28+0.01mm (用芯棒测量控制尺寸),然后再加工凸燕尾左上角60°,控制凸燕尾高度0.03012+mm 及00.0315-mm (用芯棒测量控制尺寸)。

钳工燕尾配合教案

钳工实习教案课题:钳工燕尾型配合工件工艺分析第一部分:教前准备一、学情分析:学生已有一定的初级钳工知识;懂得初步的钳工配合常识的技校学生。

前一课题已完成V型配合;本课题已完成毛坯制作。

二、教材分析:本课题是中级钳工入门级课题之一。

三、教学目标:1.正确掌握燕尾型工件配合工艺。

2.正确掌握燕尾型配合工件的参数的计算、测量方法。

四、教学重点:燕尾型配合工件工艺分析。

五、教学难点:燕尾宽度参数的计算方法、测量方法。

六、教法:1.讲解:①燕尾型工件配合工艺分析。

②.燕尾宽度参数的计算方法;2.示范:燕尾宽度参数的测量方法;3.巡回指导;4.归纳总结。

七、学法:引导学生使用模仿法、比较观察法学习。

八、教具:零件图、Φ10圆柱两只、50~75、75~100千分尺各一把、深度千分尺、万能量角器、工件等。

九、课时:总6课时其中讲授:1课时;巡回指导:4.5课时;测评:0.5课时。

十、教学地点:钳工实训室第二部分:教学设计 1.实习教学草图:1090±0.0260±0.0260±0.0240±0.1020±0.0260°±5′AB0.020.02A件Ⅱ件Ⅰ0.063.23.23.23.23.23.23.23.23.20.020.02BC(图1) 技术要求 1.配合间隙0.06mm 2.翻面配合间隙0.06mm 3. 翻面配合÷0.06mm 4.材料:Q2352.教学具体程序(1)展开零件图1,导入新课:老师先请学生根据零件图自己编写工艺。

(2)老师讲解正确的燕尾型工件的加工工艺(重点);让学生把自己写的工艺与老师的工艺比较,从中找出不同点。

(3)老师单例讲解、分析参数40±0.10尺寸不能直接测量的原因以及解决的方法。

(难点)如图2:90±0.026 0±0 . 0 240±0.102 0±0 . 0 2测量值:LL1L2L3BR=5(图2)(4)老师利用公式推导图2参数L尺寸,解析L尺寸与40±0.10尺寸的关系。

钳工竞赛详细案例

钳工技能大赛目录一、操作项目说明 (1)二、操作项目图纸 (2)三、操作项目评分表 (4)四、工、量、刃具清单(推荐) (5)五、竞赛场地设施 (6)六、工具钳工理论知识复习指导大纲 (7)七、应知、应会比赛规则 (8)钳工决赛操作项目说明一、赛件名称:双燕尾镶配件赛件图样:1、双燕尾镶配件图(见图XBQJNDS-Q001)2、镶配件备料图(见图XBQJNDS-Q002)特别提示:决赛时,以赛场下发的图纸为准二、考核内容(一)考核项目件1、件2、镶配考核项目评分(见竞赛应会试题-评分表)(二)使用设备1、钳工工位(台虎钳)2、台钻(Z4012)(三)评分说明1、加工项合格得满分,超差不得分;2、镶配项间隙合格得满分,超差不得分;3、评分表内未指定的尺寸和表面粗糙度达不到要求时,按表内规定的数值扣分。

4、未注公差尺寸IT12级标准加工和检测,超差不得分。

操作项目图纸(1)工件图纸(2)材料准备图注:(考场准备,每位选手二件)操作项目评分表推荐工、量、刃具清单(选手自备)竞赛场地设施实际操作竞赛设备清单(赛场准备)工具钳工理论知识复习指导大纲一、命题标准本次大赛理论试题依据劳动和社会保障部制定的《国家职业标准》中的工具钳工高级工标准制定。

二、试题范围、比重及类型本次技能大赛决赛将根据本工种工艺知识为主,相关知识为辅的原则命题。

试题范围和比重是:1、本工种工艺知识,占试卷总分的70%。

2、机械基础知识,占试卷总分的30%。

试题类型:试题主要分四个类型,判断题、选择题、计算题、简答题、三、试题考试时间90分钟,试题以100分为满分。

四、复习参考资料1、《高级钳工技能训练》,中国劳动出版社2、职业技能鉴定指导—工具钳工(初级、中级、高级),中国劳动出版社3、《机械基础》(高级工适用)、《机械基础技能鉴定考核试题库》应知、应会比赛规则(一)理论知识竞赛规则1、参赛选手必须持本人参赛证、身份证或工作证,经认可后方可进场参加竞赛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钳工双燕尾镶配件毕业设计篇一:钳工,凸台、燕尾镶配件,毕业设计苏州职业大学毕业论文课题名称凸台、燕尾镶配件学生姓名:张伟年级:机电10大6 专业:模具设计与制造指导教师:俞弘伯院系:苏州技师学院机电工程系提交日期:20XX年5月目录第一部分凸台、燕尾镶配件工艺分析 (1)1、镶配件的结构特征介绍................................................ 1 1、镶配件的加工方法 (3)2、镶配件的测量方法...................................................... 5 第二部分凸台、燕尾镶配件加工工艺过程 (5)1、镶配件件1的加工步骤………………………………………… 72、镶配件件2的加工步骤………………………………………… 93、镶配件相配合的加工步骤………………………………………11第三部分参考文献 (13)第一部分凸台、燕尾镶配件实例介绍1、镶配件的结构特征介绍根据图1-1所示可以看出该零件属于有有凸台、有斜角燕尾,而且还要打孔的配合件,由于燕尾斜角为60°对于内角的加工会比较困难,在加工之前需要将三角锉的一边用砂轮机磨成85°斜角,而且必须将圆弧过渡面磨掉才能加工出这个角。

同时根据考核要求其公差等级为IT8级,铰孔精度为IT7,表面粗糙度:锉配Ra1.6 μm、铰孔Ra1.6μm,可以看出其加工精度属于中等级别。

图1-1考核要求:(1)公差等级:锉配IT8、铰孔IT7 (2)形位公差:0.02-0.03(3)表面粗糙度:锉配Ra1.6μm、铰孔Ra1.6μm (4)时间定额:300分钟(5)其他方面:配合间隙≤0.04mm、错位量≤0.04mm 第二部分凸台、燕尾镶配件工艺分析1、镶配件的加工方法根据其外形特征得出其加工方法为先加工凸件,再加工凹件,然后凹件根据凸件进行配做,应为凸件为外部形状加工,各种尺寸大小,位置精度比较好控制。

凸件加工到50x50的外形后,然后加工2个燕尾,最后加工2个台阶。

步骤如图2-1所示。

图2-1凹件的加工步骤是先将内部的矩形通过打孔然后锯割出来,然后划线锯割燕尾,最后再将工件锯开,每一次锯割都是通过先锯一个然后根据基准面来控制其尺寸以及角度,然后以辅助基准来加工另一个。

加工步骤如图2-2所示。

图2-22、镶配件的测量方法不论凸件还是凹件的加工都需要有基准来测量,通过基准来达到各种尺寸、位置等精度,在测量燕尾时需要用圆棒测量其尺寸,通过万能角度尺来测量角度。

同时划线钻孔时应注意要划的准确清晰,要朝一个方向,不然会出现很多条线,打样冲眼时要打准确,如果打偏要及时纠正,在试钻时用钻头先打一个小浅坑,有1mm左右,然后用卡尺量一下,如果发生错位及时调整,以防影响孔的位置精度。

第三部分凸台、燕尾镶配件加工工艺过程1、镶配件凸件的加工步骤1)锉加工垂直的两个基准面A,基准面B;2)锉加工与基准面B相垂直的面保证。

3)划线锯割燕尾,打工艺圆孔φ2,用来减小尖角的加工难度,2边打空锯割燕尾时先锯一边以基准面B和圆棒来测量和控制其尺寸。

,然后锉加工与A面相垂直的面保证篇二:凸台、燕尾镶配件毕业设计美州职业大学毕业论文凸台、燕尾镶配件的工艺分析学生姓名:刘邦年级:美技师11模具6专业:模具设计与制造指导教师:院系:美国技师学院机电工程系提交日期:20XX年 5 月目录一凸台、燕尾镶配件实例介绍.......................................1镶配件的结构特征介绍 (2)二凸台、燕尾镶配件工艺分析………………………………………3 1、镶配件的加工方法………………………………………………………‥32、镶配件的测量方法 (4)3、有关工艺尺寸的计算 (5)三凸台、燕尾镶配件加工工艺过程..............................8 1、镶配件凸件的加工步骤 (8)2、镶配件凹件的加工步骤 (9)3、镶配件相配合的加工步骤 (12)四总结………………………………………………………………… 13参考文献一凸台、燕尾镶配件实例介绍1.镶配件的结构特征介绍根据图1所示可以看出该零件属于有有凸台、有斜角燕尾,而且还要打孔的配合件,由于燕尾斜角为60°对于内角的加工会比较困难,在加工之前需要将三角锉的一边用砂轮机磨成85°斜角,而且必须将圆弧过渡面磨掉才能加工出这个角。

同时根据考核要求其公差等级为IT8级,铰孔精度为IT7,表面粗糙度:锉配Ra1.6μm、铰孔Ra1.6μm,可以看出其加工精度属于中等级别。

优于加工精度较高,所以在加工该工件前,应正确选好基准(包括画线基、准测量基准),采用合理的加工步骤和合理的检测方法。

图1 凸台、燕尾镶配件示意图考核要求:(1)公差等级:锉配IT8、铰孔IT7(2)形位公差:0.02-0.03(3)表面粗糙度:锉配Ra1.6μm、铰孔Ra1.6μm(4)时间定额:300分钟(5)其他方面:配合间隙≤0.04mm、错位量≤0.04mm 二凸台、燕尾镶配件工艺分析12镶配件的加工方法该工件由于厚度薄,加工难度较大,工件在加工时容易变形因为材料厚度仅为5mm,在加工过程中稍有不注意或是没有按正常加工步骤加工,便会使工件变形(变形部分主要是在加工槽时,操着不当使外形及槽尺寸增大,变形量在0.10mm左右),将无法保证原有的加工精度。

所以针对工件的结构特征,应该制定合理的加工工艺方法。

①根据其外形特征得出其加工方法为先加工凸件,再加工凹件,然后凹件根据凸件进行配做,应为凸件为外部形状加工,各种尺寸大小,位置精度比较好控制。

步骤如图2镶配件凸所示。

005050?0.03 1)凸件加工到3?0.03的外形后,然后加工2个台阶,最后加工2个燕尾。

2)在先加工2个台阶时先加工平面1以基准B来控制尺寸以及平行和垂直度,然后加工平面2以基准A来控制尺寸以及平行和垂直度。

3)当加工平面3时以平面2为辅助基准来控制尺寸,4平面还是以基准B来控制。

4)加工尺寸5以1为辅助基准来控制尺寸,在加工斜面6时需要用到圆棒和万能角度尺来保证加工精度。

5)平面7加工也是利用辅助基准4来控制尺寸,加工斜面8时需要用2个圆棒和万能角度尺来加工。

a)b)c)d)图2镶配件凸件加工步骤示意图②凹件的加工步骤是先将内部的矩形通过打孔然后锯割出来,然后划线锯割燕尾,最后再将工件锯开,每一次锯割都是通过先锯一个然后根据基准面来控制其尺寸以及角度,然后以辅助基准来加工另一个。

加工步骤如图2镶配件凹件所示。

1) 在加工凸台时,如上图一在相应的位置打孔,然后在用锉加工。

加工时要保证尺寸宽,选取下偏差为加工尺寸,加工长为500时,应选取下偏差为加工尺寸。

在加工320?0.01?0.03凸台时也应该留取相应余量,以防止工件变形尺寸增大后,凸台尺寸增大,有一定尺寸修整余量。

2)在加工凸台、燕尾时,锉削加工时不可用力过猛,锉削起锉时应缓缓用力,避免过重冲击,对工件造成损伤。

图3 凸台配件工艺分析图4 燕尾配件工艺分析示意图3)加工燕尾时,先在工件上打孔、孔的位子如图3中的位置.在加工燕尾槽时要留一定的余量,特别是在锉削时,以防止工件变形,内槽尺寸增大。

4)在加工燕尾是角度60°±2′时,应采取公差,以防止工件变形尺寸增大后,有一定篇三:钳工,凸台、燕尾镶配件设计凸台燕尾镶配件工艺分析根据零件的结构特征,该零件重点突出钳工锉削技能,锉削加工尺寸更差要求达IT6以上,角度允许差±4’,表面粗糙度Ra≤1.6um,锉削加工平面度、平行度、垂直度、对称度技术要求均要求在≤0.04mm,由于加工精度较高,所以在加工该工件前,应正确选好基准(包括画线基、准测量基准),采用合理的加工步骤和合理的检测方法。

二工业分析1·工件变形分析及控制方法该工件由于厚度薄,加工难度较大,工件在加工时容易变形因为材料厚度仅为5mm,在加工过程中稍有不注意或是没有按正常加工步骤加工,便会使工件变形(变形部分主要是在加工槽时,操着不当使外形及槽尺寸增大,变形量在0.10mm左右),将无法保证原有的加工精度。

所以针对工件的结构特征,应该制定合理的加工工艺方法。

1)加工时应先加工碟形时。

先在工件上打孔、孔的位子如图1中的位置.在加工燕尾槽时要留一定的余量,特别是在锉削时,以防止工件变形,内槽尺寸增大。

图 12)在加工蝶形是角度60±2时,应采取公差,以防止工件变形尺寸增大后,有一定的外形修整余量。

3)在加工凸台时,如上图一在相应的位置打孔,然后在用锉加工。

加工时要保证尺寸宽32±0,选取下偏差为加工尺寸,加工长为50﹣0.03时,应选取下偏差为加工尺寸。

在加工凸台时也应该留取相应余量,以防止工件变形尺寸增大后,凸台尺寸增大,有一定尺寸修整余量。

4)在加工凸台、燕尾时,锉削加工时不可用力过猛,锉削起锉时应缓缓用力,避免过重冲击,对工件造成损伤5)间位置。

工件加工装夹时,应该选择正确的位置,工件被加工部位应放置在台虎钳中图 26) 在工件加工时,为了防止变形、在锯削时按下图的方法步骤锯削,因为其中任一部分的连续加工,切削的温度上升过高,当材料锯削分离时,材料就会发生变形。

因此、工件在加工时,工件两边应该同时加工,工件在锯削时速度应该放慢一些(理论证明,工件在加工时速度较慢的加工方法对防止工件变形是有效的方法,它使工件的变形量不大与0.03mm)。

方法如下图。

图37)在锯削时要选好相应的基准面,有便于测量。

2对称度的控制及测量方法1) 在加工基准面1和燕尾g面的距离时,应该加工测量尺寸Y,只有保证工艺尺寸才能使对称度得到满足。

与燕尾同方位的凸台在加工时也应该加工测量尺寸Y,这样加工也能保证工件的工艺尺寸得到保证,对称度得到保证。

(如下图所示)2) 在加工基准面1和凸台B面的距离时,应该加工测量尺寸X,只有保证工艺尺寸才能使对称度得到满足。

3) 加工基准面1与A面时,应该加工测量尺寸D,只有保证工艺尺寸才能使对称度得到满足。

图43、加工工艺过程1)检查坯料是否符合图样要求(如下图所示)2)选择一侧(较平整加工余量较少的一侧面)首先加工,达到基面A的要求,同时要保证与基面C垂直,要保证其粗造度为Ra1.6um。

3)选择A面一侧垂直的面,达到基面B的要求,同时保证与基面A.C的垂直度,掌握其粗造度在Ra1.6um。

4)加工基准面A的对面1,保证尺寸50的公差值(采用上偏差0)同时掌握与A面的平行度要求,与C面的垂直度要求及本身的平面度要求在0.02mm以内,注意粗造度要求Ra1.6um。