煤制低碳烯烃分析共35页文档

煤化工工艺-------煤制烯烃(MTO)煤制丙烯(MTP)技术的探讨与分析

煤化工工艺-------煤制烯烃(MTO)煤制丙烯(MTP)技术的探讨与分析MTO及MTG的反应历程主反应为:2CH3OH→C2H4+2H2O 3CH3OH→C3H6+3H2O甲醇首先脱水为二甲醚(DME),形成的平衡混合物包括甲醇、二甲醚和水,然后转化为低碳烯烃,低碳烯烃通过氢转移、烷基化和缩聚反应生成烷烃、芳烃、环烷烃和较高级烯烃。

甲醇在固体酸催化剂作用下脱水生成二甲醚,其中间体是质子化的表面甲氧基;低碳烯烃转化为烷烃、芳烃、环烷烃和较高级烯烃,其历程为通过带有氢转移反应的典型的正碳离子机理;二甲醚转化为低碳烯烃有多种机理论述,目前还没有统一认识。

Mobil公司最初开发的MTO催化剂为ZSM-5,其乙烯收率仅为5%。

改进后的工艺名称MTE,即甲醇转化为乙烯,最初为固定床反应器,后改为流化床反应器,乙烯和丙烯的选择性分别为45%和25%。

UOP开发的以SAPO-34为活性组分的MTO-100催化剂,其乙烯选择性明显优于ZSM-5,使MTO工艺取得突破性进展。

其乙烯和丙烯的选择性分别为43%~61.1%和27.4%~41.8%。

从近期国外发表的专利看,MTO研究开发的重点仍是催化剂的改进,以提高低碳烯烃的选择性。

将各种金属元素引入SAPO-34骨架上,得到称为MAPSO或ELPSO的分子筛,这是催化剂改型的重要手段之一。

金属离子的引入会引起分子筛酸性及孔口大小的变化,孔口变小限制了大分子的扩散,有利于小分子烯烃选择性的提高,形成中等强度的酸中心,也将有利于烯烃的生成。

MTO工艺技术介绍目前国外具有代表性的MTO工艺技术主要是:UOP/Hydro、ExxonMobil的技术,以及鲁奇(Lurgi)的MTP技术。

ExxonMobil和UOP/Hydro的工艺流程区别不大,均采用流化床反应器,甲醇在反应器中反应,生成的产物经分离和提纯后得到乙烯、丙烯和轻质燃料等。

目前UOP/Hydro工艺已在挪威国家石油公司的甲醇装置上进行运行,效果达到甲醇转化率99.8%,丙烯产率45%,乙烯产率34%,丁烯产率13%。

煤制烯烃工艺路线及技术可行性分析

煤制烯烃工艺路线及技术可行性分析一、煤制烯烃工艺路线以煤为原料经甲醇制取低碳烯烃的工艺技术包括煤气化、合成气净化、甲醇合成及甲醇制烯烃四项核心技术。

工艺路线为煤在高温高压下通过纯氧部分氧化反应生成主要成份为CO和H2的粗合成气,粗合成气经过部分耐硫变换及净化然后合成甲醇,最后甲醇转化为低碳烯烃。

目前,煤气化、合成气净化和甲醇合成技术均已实现商业化,有多套大规模装置在运,甲醇制烯烃技术已日趋成熟,具备工业化条件。

二、煤气化技术煤气化技术已有100多年的历史,但煤气化技术的发展由于多种原因开始比较缓慢;直至20世纪70年代世界石油危机的出现,促使西方发达国家投入巨资开展了煤气化技术的研究与应用开发,开发出先进的气流床气化技术并于20世纪80年代开始由应用研究转入大规模商业应用。

该技术具有高温、高压、大型化、节能、环保、合成气质量高等特点,产品气可适用于化工合成、制氢和联合循环发电。

目前,世界上最先进的气流床气化工艺技术主要有三种,分别是美国GE水煤浆加压气化(原Texaco)技术、荷兰壳牌粉煤加压气化(Shell)技术和德国未来能源粉煤加压气化(GSP)技术,均实现了大规模工业化生产。

与此同时国内经过多年努力研究,也开发出了具有自主知识产权的气流床煤气化技术。

这些先进的气流床煤气化技术为现代煤化工产业的发展提供了强有力的技术支撑三、合成气净化技术目前,世界上大型煤气化装置产生的合成气净化普遍采用低温甲醇洗(Rectisol)技术。

该工艺是采用冷甲醇作为溶剂脱除酸性气体的物理吸收方法,是由德国林德公司和鲁奇公司联合开发的一种有效的气体净化工艺,具有技术成熟可靠、能耗较低、气体净化度高等特点,可将C02脱至10μg/L以下,H2S小于0.1μg/L;溶剂价格便宜,吸收能力大,循环量小,操作费用低。

目前,国外低温甲醇洗工艺有林德工艺和鲁奇工艺两种流程,二者在基本原理上没有根本区别,都有多套商业化装置运行经验。

低碳烯烃生产工艺比较分析报告

低碳烯烃生产工艺比较分析报告乙烯、丙烯等低碳烯烃是合成塑料、纤维和各类化工材料的重要原料,随着我国国民经济的发展,特别是现代化学工业的发展对低碳烯烃的需求日渐攀升,供需矛盾也将日益突出。

迄今为止,制取乙烯、丙烯等低碳烯烃的重要途径,仍然是通过石脑油、轻柴油(均来自石油)的催化裂化、裂解制取,作为乙烯生产原料的石脑油、轻柴油等原料资源,面临着越来越严重的短缺局面。

另外,近年来我国原油进口量已占加工总量的一半左右,以乙烯、丙烯为原料的聚烯烃产品仍将维持相当高的进口比例。

因此,发展非石油资源来制取低碳烯烃的技术日益引起人们的重视。

甲醇制乙烯、丙烯的MTO工艺和甲醇制丙烯的MTP工艺是目前重要的化工技术。

该技术以煤或天然气合成的甲醇为原料,生产低碳烯烃,是发展非石油资源生产乙烯、丙烯等产品的核心技术。

我国是一个富煤缺气的国家,采用天然气制烯烃势必会受到资源上的限制。

因此,以煤为原料,走煤-甲醇-烯烃-聚烯烃工艺路线符合国家能源政策需要,是非油基烯烃的主流路线。

本报告就目前我国低碳烯烃生产技术进展及前景进行分析,并介绍了我国四种主要的低碳烯烃生产工艺,其中对我国中科院大连化物所自主开发的DMTO 工艺生产及工业应用状况进行了详细的介绍。

1 低碳烯烃生产技术进展及前景分析1.1 蒸汽裂解技术不断优化仍是生产低碳烯烃的重要路线全球95%以上的乙烯和60%以上的丙烯来源于蒸汽裂解过程。

经过多年开发,蒸汽裂解技术已经相当成熟,现有装置主要通过各种先进技术和流程的组合,不断地进行技术优化。

装置大型化、节能降耗、延长运转周期、提高裂解原料的操作弹性仍是蒸汽裂解技术的主要发展方向。

(1)大型化为实现乙烯装置大型化,各技术专利商着眼于提高关键设备能力及系统的整体优化。

以提供大型化的技术保障。

目前已建的最大石脑油裂解炉产能为17.5×104t/a。

最大的乙烷裂解炉产能为23.5×105t/a:在建的最大石脑油裂解炉能力已达19×104t/a,乙烷裂解炉的能力达到35×104t/a。

煤制烯烃的技术进展及经济分析

煤制烯烃的技术进展及经济分析摘要:随着我国化工技术的不断发展,以煤为主要生产力的煤制烯烃的技术可以极大程度的缓解我国石油资源短缺的现状。

尤其是当前世界范围内石油价格一直呈现上涨的趋势下,煤基烯烃技术在一定程度上有效的缓解了经济难题。

在现阶段,对煤制烯烃技术而言正是一个良好发展的契机,但同时需要不断加大对它的技术研究,分析煤制烯烃为经济发展带来的动力等。

关键词:煤制烯烃;技术;经济;生产我国在能源方面一直呈现一种比较紧缺的状态,包括石油、天然气等资源的短缺。

而石油资源作为重要的生产能源,由于它的稀缺,已经严重制约了我国烯烃工业的有效发展。

为了适应我国国民经济的发展要求,化工企业需要有效应用我国较为丰富的资源来发展化工产业。

而煤制烯烃技术成功实现用煤炭资源来取缔石油资源,从而成功的生产出甲醇。

在国际石油价格不断上涨的背景下,煤制烯烃技术更是受到了极大的重视。

1.煤制烯烃的技术进展传统的煤制烯烃技术一般由煤气化制合成气,然后利用合成气来进行甲醇的制取、最后再由甲醇制烯烃这三部分操作工艺组成。

煤经过一系列气化的过程生成一氧化碳和氢气,然后利用这两种气体生成甲醇,再通过流化床反应形式,期间可以起到一定的催化作用,最终生产出低碳烯烃。

在这一系列操作过程中,为了增大甲醇烯烃的高产量,一般需要利用大体积的甲醇制烯烃装置和大型煤气化技术等。

现阶段,这些技术都已经发展的比较成熟和完善。

1.1气化技术煤炭的气化技术就是将煤转换成可燃气体的一项操作技术。

它被我国认定为是一种新型能源可持续发展的技术,也是政府积极倡导的的清洁煤技术。

它的气化过程就是对煤炭进行化学加热的过程,一般会以煤碳资源作为原材料,然后进行催化,利用高温的方式下产生一系列的化学反应,最终实现把煤碳可以燃烧的部分催化为可以燃烧的气体。

在进行气化时得到的可以燃烧的气体会逐渐演变成煤气。

煤气化技术在我国的发展历史非常久远,但仍然存在很多问题和不足之处。

一般我国煤气化都会实行传统的技术,这种技术比较落后,且无法起到环保的作用。

中国煤制烯烃产业之技术分析

配套甲醇装置产能 (万吨) 252 180 168 / / 30 60 180 180

技术来源

德国鲁奇-MTP 大连化物所-DMTO

德国鲁奇-MTP

中石化SMTO/OCC 大连化物所-DMTO

UOP/HYDROMTO/OCP 德国鲁奇-MTP

大连化物所-DMTO

大连化物所-DMTO

第11页/共17页

清华大学的FMTP 工艺

丙烯,并副产液 化气产品

采用流化床反应 器,结构复杂, 投资较大;反应 有结焦,催化剂 存在磨损,并需 要设置催化剂再 生反应器;反应 温度控制较固定 床容易

第9页/共17页

中国已投产煤制烯烃装置技术选择

• 截至2016年6月底,中国已投产煤制烯烃装置17套,煤制烯烃总产能达688万吨/年。

• 气相合成甲醇工艺具有合成效率低、能耗高等多种不利因素,而液相合成法可弥补此不足。目前,液相法 使用的设备主要是滴流床和浆态床,但大型的甲醇合成装置还没有商业化运行的业绩,目前主要还是使用 气相合成的工艺。

第5页/共17页

对比项目

Lurgi法

合成压力(MPa) 5-10

合成温度(℃) 225-250

需情况,洛阳设计院的MTPG也值得关注。

第16页/共17页

谢谢您的观看!

第17页/共17页

NA

NA

NA

NA

SAPO分子 NA 筛催化剂

≥90

≥95

≥60

75-80

高

中

低

高

第8页/共17页

4)主要甲醇制烯烃的工艺特点

产品 反应器特征

UOP的MTO工艺 Lurgi的MTP工艺

乙烯和丙烯,并 丙烯,并副产 副产LPG、丁烯、 LPG和汽油 C5及以上产品

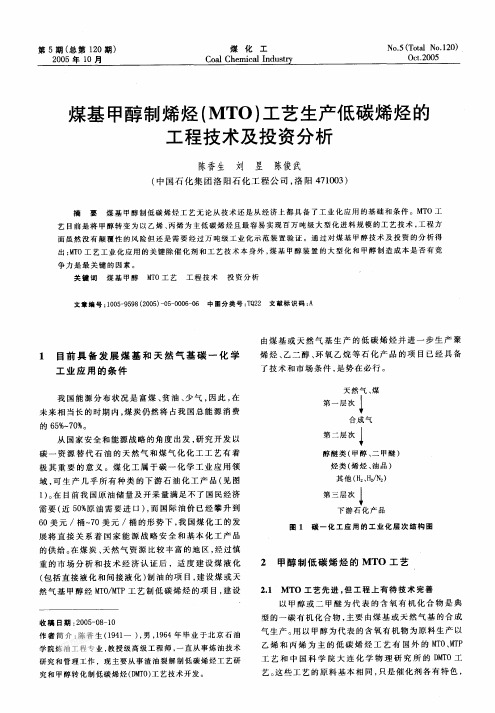

煤基大甲醇制低碳烯烃项目的技术和经济初探

煤基大甲醇制低碳烯烃项目的技术和经济初探谭洪金1,王艾青2(1.兖矿国宏化工有限责任公司,山东邹城273512;2.兖矿集团煤化公司,山东邹城273500)摘 要 该文介绍了甲醇制烯烃国内外研发情况以及国内外甲醇制烯烃两条工艺路线的工艺和简单技术经济情况,提出了实施大甲醇项目和以甲醇为原料开发低碳烯烃等下游产品的建议。

关键词 甲醇 低碳烯烃 MT O MTP 乙烯 丙烯中图分类号T Q22 文献标识码 BT echnique and E conomy Discussion of Coal B ased Methanol to Produce Alkene ProjectT an H ong-jin,Wang Ai-qing(Y anK uang G uoH ong Chemicals C o.,Ltd,Z oucheng273512,China)Abstract The research and development of methanol to produce alkene in domestic and abroad were introduced.There are tw o process alkene.Process and tech2 nical economy situation of the tw o methods were introduced als o.Suggestion was put forward with regard to methanol project en forcement and to develop low-car2 bon down stream product from methanol.K ey w ords methanol;low-carbon alkene;MT O;MTP;ethylene;propylene 乙烯、丙烯是两种需求量最大、用途最广的基本有机原料,其传统的生产工艺以石脑油(轻油)裂解方法为主。

煤或天然气经甲醇制低碳烯烃工艺研究新进展

煤或天然气经甲醇制低碳烯烃工艺研究新进展关键字:煤,天然气,甲醇制低碳烯烃工艺乙烯和丙烯是现代化学工业中的重要基础原料,其需求量将越来越大。

制备乙烯和丙烯的传统方法是采用石脑油裂解工艺,但由于石油是不可再生资源,储量十分有限,且石油价格起伏很大,所以世界各国开始致力于非石油路线制乙烯和丙烯类低碳烯烃的开发。

其中,由煤或天然气经甲醇制备低碳烯烃的工艺受到越来越多的重视。

乙烯和丙烯是现代化学工业中的重要基础原料,其需求量将越来越大。

制备乙烯和丙烯的传统方法是采用石脑油裂解工艺,但由于石油是不可再生资源,储量十分有限,且石油价格起伏很大,所以世界各国开始致力于非石油路线制乙烯和丙烯类低碳烯烃的开发。

其中,由煤或天然气经甲醇制备低碳烯烃的工艺受到越来越多的重视。

甲醇制取烃类早在1985年,美国美孚(Mobil)公司在新西兰Montonui公司的甲醇制汽油(MTG)生产厂就已经投产。

由于烯烃为甲醇制汽油反应的中间产物,所以甲醇制汽油技术的成功开发推动了后来甲醇制烯烃(MTO)、甲醇制丙烯(MTP)等工艺的开发。

笔者重点介绍几种国际领先的甲醇制烯烃工艺,如美国UOP公司与挪威Hydro公司的甲醇制烯烃工艺、中国科学院大连化学物理研究所的合成气经由二甲醚制低碳烯烃 (syngas via dimethylether to olefins,SDTO)工艺、美国鲁奇(Lurgi)公司的甲醇制丙烯工艺、美国AtoFina 与UOP公司的烯烃裂解工艺等,其中 UOP/Hydro公司的甲醇制烯烃工艺、Lurgi公司的甲醇制丙烯工艺、AtoFina/UOP公司烯烃裂解工艺有望在未来的二三年内实现工业化。

1 UOP/Hydro公司的甲醇制烯烃工艺UOP/Hydro甲醇制烯烃流化床工艺的大型示范装置于1995年6月开始连续运转90多天,粗甲醇的加工能力达到0.75t/d,甲醇转化率始终大于99.8%,乙烯和丙烯的碳基质量收率达到80%。

煤基甲醇制烯烃(MTO)工艺生产低碳烯烃

MO T 工艺

‘。 。

。。 。

。。 。。 八八 。 , 八

八。 n

。八 。

八八 八

八。 。

八八 n。 八 。

八八 。

又发现 , 孔径在 0 4n . m左右的八元氧环小孔沸石 , 5 如

菱沸石、毛沸石、 沸石、 -, p-7Sp-4 T Z 5S o1, o3 等, K a a

由于孔径的限制, 只能吸附直链烃、 伯醇等, 不吸附带

试一步到百万吨级规模还是存在许多不确定的因素。

百万吨级装置的工艺包编制和工程设计一定要准确、 优化, 不宜用投人数十亿元资金的百万吨级工业化装 置来作工艺和催化剂性能的工业化验证试验 , 作工程 技术的开发和验证试验。因此 ,T 技术当前是处于 MO 即将工业化应用的阶段 , 是先进但在工业上尚不成熟 的技术, 需要经过工程技术开发阶段并在工业化示范

巍只 “0 “8 “0 “‘“0 。0 “0 0 02 0 0 0 蔽 飞 ・ ・ ・ ・ ・ ・ ・ 00 3 0 0 0 6 0 “ 0 0 0 . . . . 0 0 . 0 0

早期的 M O研究多以中孔沸石 ZM5为催化剂 , T S- 虽然 ZM5的水热稳定性好 , S- 但生成乙烯和丙烯 的选 择性差 , 乙烯加丙烯的选择性低于 2%。进一步研究 0

文章编号:0599 (05-500-6 中圈分类号:Q2 文献标识码: 10-5820)0-060 T2 A

由煤基或天然气基生产的低碳烯烃并进一步生产聚

1 目前具备发展煤基和天然气基碳一化学 工业应用的条件

我国能源分布状况是富煤 、 贫油 、 少气 , 因此 , 在

未来相当长的时期内, 煤炭仍然将 占我国总能源消费

艺。 这些工艺的原料基本相同, 只是催化剂各有特色,

煤基合成气直接制烯烃的工艺过程分析

煤基合成气直接制烯烃的工艺过程分析【摘要】我国“富煤、缺油、少气”能源结构特征,与煤炭资源相比,石油、天然气资源相对缺乏,石油资源缺短已成为制约我国烯烃工业发展的主要瓶颈之一。

因此,从能源结构分析,开发新一代的煤炭洁净利用技术,以煤炭替代石油生产合成气、甲醇/二甲醚为基础,制取乙烯、丙烯和汽油等产品,延长产业链是煤化工发展的战略需要。

如果在我国煤炭资源丰富的地区,加快煤基烯烃工艺的工业发展,实现以乙烯、丙烯为代表的低碳烯烃生产原料多元化,是解决我国石油资源紧张,促进我国低碳烯烃工业快速发展之最有效途径,也有利于实现我国内地产煤大省实现煤炭资源优势转化。

采用煤制烯烃技术代替石油制烯烃技术具有重要的战略意义,减少我国石油资源对外的过度依赖,有效缓解国内石油资源的不足,促进低碳烯烃工业快速转型发展,实现煤炭资源的高效转化利用,而且对推动富煤地区的工业发展,合理的利用我国煤炭资源都具有重要的战略意义。

【关键词】煤基合成气;煤基烯烃;水汽变换;工艺装置;热力学分析;进料比;产物分布0 引言目前制取低碳烯烃的方法按原料可以划分为3大类:石油路线、天然气路线和煤炭路线。

采用轻油裂解的方法,即石油路线来制取低碳烯烃的方法为世界上大多数国家所采用,约占烯烃产量的65%左右。

以天然气为原料,通过氧化偶联或本森法制取低碳烯烃技术,在催化剂的筛选和反应机理的研究方面已经取得了较大进展,但C2的单程回收率低于25%,甲烷氧化偶联制乙烯过程中甲烷的转化率为25%,反应流出物中乙烯含量只有4.9%,丙烯0.4%。

产品中主要是以乙烯为主,丙烯的产量较低。

以煤基合成气经甲醇制烯烃的研究也取得了迅速发展,已在国内建了多套工艺装置。

1 煤基合成气经甲醇制烯烃的路线煤基合成气经甲醇制烯烃的路线,主要反应有两步。

首先净化后的合成气转化成甲醇,纯化后的甲醇在合适的催化剂下合成烯烃和烷烃。

主要反应方程如式(1)、(2)所示:CO+2H2→CH3OH(1)nCH3OH→CnH2n+nH2O(2)若将甲醇合成和烯烃合成的两步反应合并成一步,即将式(1)和式(2)相加得到如式(3),即合成气直接制烯烃的主反应。

煤制烯烃概述

煤制烯烃概述煤制烯烃即煤基甲醇制烯烃,是指以煤为原料合成甲醇后再通过甲醇制取乙烯、丙烯等烯烃的技术。

一、煤制烯烃-背景根据石油和化学工业协会的统计,2008 年中国石油原油产量为 1.79亿吨,中国乙烯的产量为 1026 万吨。

另据海关总署的数据,2008 年中国石油产品进口总量为 2.18 亿吨,2008 年乙烯当量进口量近 1000 万吨。

中国石油和乙烯的对外依存度分别超过和接近 50%。

中国石油和化学工业协会预计,“十二五”和“十三五”期间中国乙烯产能的增速将分别达到 4.9%和 5.6%,尽管如此,乙烯仍然无法满足下游市场的需求,2010年和 2020 年的自给率只有 56.4%和 62.1%。

以“煤”代“油”生产低碳烯烃,是实现中国以“煤代油”能源战略,保证国家能源安全的重要途径之一。

二、煤制烯烃-核心技术煤制烯烃包括煤气化、合成气净化、甲醇合成及甲醇制烯烃四项核心技术。

三、煤制烯烃-工艺截止2008年底,煤气化、合成气净化和甲醇合成技术均已实现商业化,有多套大规模装置在运行,甲醇制烯烃技术已日趋成熟,具备工业化条件。

甲醇转化制烯烃单元除反应段的热传递方向不同之外,其他都与目前炼油过程中成熟的催化裂化工艺过程非常类似,且由于原料是单一组分,更易把握物性,具有操作条件更温和、产物分布窄等特点,更有利于实现过程化。

轻烯烃回收单元与传统的石脑油裂解制烯烃工艺中的裂解气分离单元基本相同,且产物组成更为简单,杂质种类和含量更少,更易于实现产品的分离回收。

因此在工程实施上都可以借鉴现有的成熟工艺,技术风险处于可控范围。

在工艺技术路线上,煤制烯烃与炼油行业的催化裂化差不多,中国国内是有把握解决的。

煤制烯烃问题不在工艺上,而在催化剂上。

目前催化剂的长周期运转的数据并没有出来,催化剂的单程转化率、收率、副产物的组成,催化剂、原材料和公用工程的消耗定额、催化剂衰减的特性曲线、废催化剂的毒性和处理、催化剂制备的污水组成和数量、整个装置单程和年连续运行的时间、废液废气的排放等多项重要数据目前没有公布,因此,大规模工业化可能还要过段时间。

煤制烯烃生产流程原理和发展趋势

第一段:煤制烯烃概述煤炭作为一种重要的化工原材料,其转化成燃料和化工产品的过程已经成为全球能源技术研究的焦点之一。

煤制烯烃作为目前煤化工领域发展的趋势之一,因其在聚合物、精细化工等领域的广泛应用价值而备受关注。

煤制烯烃是通过将煤转化为低碳烯烃,然后进行加氢裂解制备的。

本文将详细介绍煤制烯烃生产流程原理和发展趋势。

第二段:煤制烯烃生产流程原理煤制烯烃的生产流程分为两个步骤:煤的转化和烯烃的加氢裂解。

煤转化是将固体煤转化为气态或液态烃,主要是通过气化和热解两个过程实现的。

气化将煤在高温、高压、缺少氧气的环境下转化成气态的合成气,包括一氧化碳(CO)、氢气(H2)和少量的甲烷(CH4)等。

热解将煤在高温下通过裂解反应得到液态或气态的烃。

、1.煤气化过程煤气化是将固体煤在高温、高压、缺少氧气的环境下转化成气态的合成气的过程。

合成气主要由一氧化碳、氢气和少量的甲烷等组成。

这个过程可以分为三个阶段:干气化、半水蒸汽气化和全水蒸汽气化。

在干气化阶段,煤被加热到高温,以提高反应速率;在半水蒸汽气化阶段,氧气与水蒸汽混合后加入反应器中,进一步提高了反应温度和反应效率;在全水蒸汽气化阶段,全部反应物都是水蒸汽,使得反应更趋完全。

2.热解过程热解是在高温下通过裂解反应得到液态或气态的烃的过程。

在煤气化的产物中,一氧化碳和水蒸汽是热解产物的主要原料。

热解过程需要在高温下进行,初步生成的烃类产物也需要继续热解,从而得到更多的烯烃等有用物质。

3.加氢裂解过程加氢裂解是利用催化剂在高温和一定压力下将烯烃分子裂解成低碳烯烃的过程。

常用的催化剂有钌、钽等过渡金属的氧化物、钌金属及其离子等。

烯烃被加氢后,转化成低碳烯烃。

这种反应在现代工业中广泛应用,并且具有高效、环保等优点。

总的来说,煤制烯烃生产流程涉及多个步骤,其中包括煤气化、热解和加氢裂解等关键的原理。

通过这些步骤的协同作用,煤可以转化为烯烃,从而实现对煤资源的高效利用和化石能源的替代,具有广阔的应用前景和巨大的经济价值。

煤制烯烃的技术进展及经济分析

煤制烯烃的技术进展及经济分析我国的能源结构是“富煤、缺油、少气”,石油资源短缺已成为我国烯烃工业发展的主要瓶颈之一。

国民经济的持续健康发展要求我国企业必须依托本国资源优势发展化工基础原料,煤制烯烃技术是以煤炭替代石油生产甲醇,进而再向乙烯、丙烯、聚烯烃等产业链下游方面发展。

国际油价的节节攀升使MTO/MTP项目的经济性更具竞争力。

采用煤制烯烃技术代替石油制烯烃技术,可以减少我国对石油资源的过度依赖,而且对推动贫油地区的工业发展及均衡合理利用我国资源都具有重要的意义。

1技术进展煤经甲醇制烯烃工艺主要由煤气化制合成气、合成气制取甲醇、甲醇制烯烃三项技术组成。

煤经气化过程生成CO和H2(合成气),然后合成甲醇,再借助类似催化裂化装置的流化床反应形式,生产低碳烯烃(乙烯和丙烯)。

其中,为满足经济规模甲醇制烯烃装置所需的大型煤气化技术、百万吨级甲醇生产技术均成熟可靠,关键是甲醇制烯烃技术。

目前,世界上具备商业转让条件的甲醇制烯烃技术的有美国环球油品公司和挪威Hydro公司共同开发的甲醇制低碳烯烃(MTO)工艺、德国Lurgi公司的甲醇制丙烯(MTP)工艺、中国科学院大连化学物理研究所的甲醇制低碳烯烃(DMTO)工艺。

这三种工艺虽然还没有工业化装置运行,但经多年开发,已具备工业化条件。

1.1气化技术目前有代表性的工业化煤气化炉型有:固定床气化(Lurgi炉、BGL炉);流化床气化(Win—kler炉、HTW炉、U-Gas炉、KRW炉和CFB气化炉);气流床气化(KT炉、Texaco炉、Shell炉、Prenflo炉和GSP炉)。

这三类气化炉各有特点。

产业化程度以鲁奇(Lurgi)、德士古(Texa—co)最为成熟。

鲁奇炉以弱粘结块煤为原料,冷煤气效率最高,但净化系统复杂(焦油处理);德士古气化炉需以低灰、低灰熔点煤为原料,高温操作,虽气化强度和气体品质较高,但氧耗高、设备投资高;高温温克勒炉(Winkler/HTW)操作温度相对较低,且只适用于年青烟煤或褐煤。

低碳烃裂解制烯烃技术分析

低碳烃裂解制烯烃技术分析目前世界上低碳烯烃裂解制烯烃的主要方法有KBR公司的SUPERFLEX SM工艺、ATOFINA/UOP的OCP工艺、鲁奇公司(Lurgi)的Propylur工艺、EXXON-Mobil公司的MOI工艺。

技术简介KBR公司的SUPERFLEX工艺SUPERFLEX SM工艺由Lyondell化学公司(以前的Aron化学公司)开发,Kellogg Brown&Root(KBR)公司独家拥有专利许可。

该方法基于现通用的催化裂化(FCC)技术,在反应温度550~650℃、反应压力0.1~0.2MPaG条件下,可将低附加值轻烃(C4~C8)转变为高价值的丙烯和乙烯。

该工艺对轻烯烃具有高选择性,可将近2/3的进料转化为丙烯和乙烯。

SUPERFLEX SM工艺既可建设独立装置生产丙烯和乙烯,也可与石脑油裂解装置结合,以提高总的丙烯/乙烯产量比。

目前,SUPERFLEX工艺已实现了工业化生产,2006年南非Sasol公司采用SUPERFLEX工艺技术建设了年产25万吨丙烯、15万吨乙烯的装置。

EXXON-Mobil公司的MOI工艺EXXON-Mobil公司的MOI工艺是以蒸汽裂解装置的副产物,如C4馏份和轻质裂解汽油为原料,生产丙烯和乙烯。

该工艺采用ZSM-5沸石催化剂和流化床反应器,催化剂连续再生,操作温度和压力与FCC装置相近,进料汽化后,在反应段与催化剂接触,产物气体经旋风分离器和进料/流出物换热后,送至回收段。

催化剂在另一流化床中用空气烧焦再生。

裂解的C4馏份应先进行选择加氢,除去二烯烃和炔烃。

MOI工艺比较灵活,原料不需要预处理,但从裂解装置来的C4最好要对其二烯烃进行选择性加氢,至于微量的二烯烃/乙炔及金属杂质,MOI工艺的催化剂是能承受的,一些氧化物如甲醇、MTBE 则可以在催化剂上转化。

此工艺的特点是利用裂解装置的副产品不但可增产丙烯还能增产乙烯。

鲁奇公司(Lurgi)的Propylur工艺Lurgi公司开发了从低附加值C4和轻烯烃(丁烯、戊烯、已烯)生产丙烯的Propylur技术。