铸造工艺对比课件

合集下载

《铸造工艺》PPT课件

1.拔长。使金属坯料的横截面积减少,长度增加的工序。如图 4.13所示,得到具有长轴线的锻件,如光轴、曲轴、台阶轴、拉杆、 连杆等。

2.镦粗。使金属坯料的横截面积增大,高度减小的工序。用来锻 齿轮坯、圆盘等;也可以作为环、套类空心件冲孔前的预备工序; 还可以增加拔长的锻造比。见图4.14。

第4章

• 4.1.4 铸件的质量检验与缺陷分析 • 常见铸件缺陷的特征及缺陷产生原因见下表:

第4章

第4章

第4章

• 4.2 特种铸造简介 • 特种铸造指有别于砂型铸造的其他铸造方法,如金属型铸造、熔模

铸造、离心铸造、压力铸造、磁型铸造等。

• 4.2.1 金属型铸造 • 将金属液浇入到金属铸型中,依靠重力作用而获得铸件的铸造方法

第4章

• 4.3 锻造 • 锻造是利用外力,通过工具或模具使金属材料发生塑性变形,获得

一定形状、尺寸和性能的毛坯或零件的加工方法。根据所用设备和 工具的不同,锻造分为自由锻造、模型锻造、胎模锻造和特种锻造 四类。与其他加工方法相比,锻造具有以下特点: • (1)改善金属的组织,提高力学性能。 • (2)生产率较高。 • (3)节省材料和加工工时。。 • (4)适用范围广。 • 锻造的不足之处是不能获得形状很复杂的锻件。 • 4.3.1 金属的锻造性能 • 金属的锻造性能是指金属材料锻造的难易程度。锻造性常用金属的 塑性和变形抗力来综合衡量。塑性越好,变形抗力越小,则金属的 锻造性越好;反之则差。 • 影响金属锻造性能的因素有以下几方面。 • 1.金属的化学成分和组织 • 一般纯金属及其固溶体的锻造性最好,化合物的锻造性最差。钢中 的Cr、W、Mo、V等碳化物形成元素,会降低锻造性,而S、Cu、 Sn、Pb等元素分布于晶界,也降低锻造性。铸态的粗晶结构比细 晶粒组织的锻造性差。

2.镦粗。使金属坯料的横截面积增大,高度减小的工序。用来锻 齿轮坯、圆盘等;也可以作为环、套类空心件冲孔前的预备工序; 还可以增加拔长的锻造比。见图4.14。

第4章

• 4.1.4 铸件的质量检验与缺陷分析 • 常见铸件缺陷的特征及缺陷产生原因见下表:

第4章

第4章

第4章

• 4.2 特种铸造简介 • 特种铸造指有别于砂型铸造的其他铸造方法,如金属型铸造、熔模

铸造、离心铸造、压力铸造、磁型铸造等。

• 4.2.1 金属型铸造 • 将金属液浇入到金属铸型中,依靠重力作用而获得铸件的铸造方法

第4章

• 4.3 锻造 • 锻造是利用外力,通过工具或模具使金属材料发生塑性变形,获得

一定形状、尺寸和性能的毛坯或零件的加工方法。根据所用设备和 工具的不同,锻造分为自由锻造、模型锻造、胎模锻造和特种锻造 四类。与其他加工方法相比,锻造具有以下特点: • (1)改善金属的组织,提高力学性能。 • (2)生产率较高。 • (3)节省材料和加工工时。。 • (4)适用范围广。 • 锻造的不足之处是不能获得形状很复杂的锻件。 • 4.3.1 金属的锻造性能 • 金属的锻造性能是指金属材料锻造的难易程度。锻造性常用金属的 塑性和变形抗力来综合衡量。塑性越好,变形抗力越小,则金属的 锻造性越好;反之则差。 • 影响金属锻造性能的因素有以下几方面。 • 1.金属的化学成分和组织 • 一般纯金属及其固溶体的锻造性最好,化合物的锻造性最差。钢中 的Cr、W、Mo、V等碳化物形成元素,会降低锻造性,而S、Cu、 Sn、Pb等元素分布于晶界,也降低锻造性。铸态的粗晶结构比细 晶粒组织的锻造性差。

铸造工艺对比.ppt

定义 差压铸造是在低压铸造 的基础上,铸型外罩个

密封罩,同时向坩埚和 罩内通入压缩空气,但 坩埚内的压力略高,坩 埚内的金属液在压力差

的作用下经升液管充填 铸型,并在压力下结晶 的一种铸造方法。

定义 低压铸造是液体金属在 压力作用下,完成充型 及凝固过程而获得铸件 的一种铸造方法。由于 作用的压力较低(一般 为20~60kPa),故称 为低压铸造。

工艺特点对比

铸造 方法

高压 铸造

重力 铸造

差压 铸造

低压 铸造

工艺 复杂 简单 简单 简单

模具 费用

高

低

低

低

模具 寿命

短

气孔率 热处理

差

不可

加工 余量

小

长

好

可以

大

长

好

可以

大

长

好

可以

大

表面 光洁

高

适宜 产品

薄壁件

生产 效率

高

低 厚壁件 低

高

中厚 壁件

中

中

中厚 壁件

中

力学性能对比

350

高

300性Leabharlann 能 可 重 减优缺点及应用

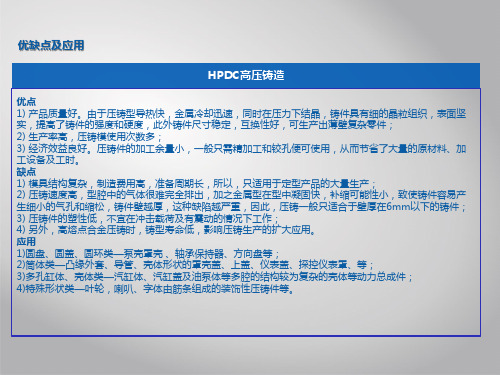

HPDC 高压铸造

优点 1) 产品质量好。由于压铸型导热快,金属冷却迅速,同时在压力下结晶,铸件具有细的晶粒组织,表面坚 实,提高了铸件的强度和硬度,此外铸件尺寸稳定,互换性好,可生产出薄壁复杂零件; 2) 生产率高,压铸模使用次数多; 3) 经济效益良好。压铸件的加工余量小,一般只需精加工和铰孔便可使用,从而节省了大量的原材料、加 工设备及工时。 缺点 1) 模具结构复杂,制造费用高,准备周期长,所以,只适用于定型产品的大量生产; 2) 压铸速度高,型腔中的气体很难完全排出,加之金属型在型中凝固快,补缩可能性小,致使铸件容易产 生细小的气孔和缩松,铸件壁越厚,这种缺陷越严重,因此,压铸一般只适合于壁厚在6mm以下的铸件; 3) 压铸件的塑性低,不宜在冲击载荷及有震动的情况下工作; 4) 另外,高熔点合金压铸时,铸型寿命低,影响压铸生产的扩大应用。 应用 1)圆盘、圆盖、圆环类—泵壳罩壳 、轴承保持器、方向盘等; 2)筒体类—凸缘外套、导管、壳体形状的罩壳盖、上盖、仪表盖、探控仪表罩、等; 3)多孔缸体、壳体类—汽缸体、汽缸盖及油泵体等多腔的结构较为复杂的壳体等动力总成件; 4)特殊形状类—叶轮,喇叭、字体由筋条组成的装饰性压铸件等。

铸造工艺介绍ppt课件.ppt

胶)的池中并待乾,使以蜡制的复制品覆上一层陶瓷外膜,一直 重复步骤直到外膜足以支持铸造过程(约1/4寸到1/8寸),然后熔 解模型中的蜡,并抽离铸模。对铸模多次加以高温焙烧,增强硬 度浇入熔融物质凝固冷却后形成铸件的铸造方法。

2014-8-28

9

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

铸造简介

《考工记》是中国战国时期记述官营手工业各工种规范和制造工艺的文献。 这部著作记述了齐国关于手工业各个工种的设计规范和制造工艺。

《考工记》中记载了六种器物的不同含锡量,称之为“六齐”。

合金名称 钟鼎之齐 斧斤之齐 戈戬之齐 大刃之齐 削杀矢之齐 鉴燧之齐

含铜比例 5╱6 4╱5 3╱4 2╱3 3╱5 1╱2

14

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

浇注位置的选择原则

①铸件的重要加工面应朝下或位于侧面 ②铸件宽大平面应朝下 ③面积较大的薄壁部分应置于铸型下部或垂直 ④易形成缩孔的铸件,较厚部分置于上部或侧面 ⑤应尽量减少型芯的数量 ⑥要便于安放型芯、固定和排气

在高压作用下,使液态或半液态金属以较高的速度充填压铸 型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。 2.4离心铸造

离心铸造是将液体金属注入高速旋转的铸型内,使金属液在 离心力的作用下充满铸型和形成铸件的技术和方法。

2014-8-28

10

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

2014-8-28

9

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

铸造简介

《考工记》是中国战国时期记述官营手工业各工种规范和制造工艺的文献。 这部著作记述了齐国关于手工业各个工种的设计规范和制造工艺。

《考工记》中记载了六种器物的不同含锡量,称之为“六齐”。

合金名称 钟鼎之齐 斧斤之齐 戈戬之齐 大刃之齐 削杀矢之齐 鉴燧之齐

含铜比例 5╱6 4╱5 3╱4 2╱3 3╱5 1╱2

14

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

浇注位置的选择原则

①铸件的重要加工面应朝下或位于侧面 ②铸件宽大平面应朝下 ③面积较大的薄壁部分应置于铸型下部或垂直 ④易形成缩孔的铸件,较厚部分置于上部或侧面 ⑤应尽量减少型芯的数量 ⑥要便于安放型芯、固定和排气

在高压作用下,使液态或半液态金属以较高的速度充填压铸 型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。 2.4离心铸造

离心铸造是将液体金属注入高速旋转的铸型内,使金属液在 离心力的作用下充满铸型和形成铸件的技术和方法。

2014-8-28

10

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

铸造工艺图ppt课件

可编辑课件PPT

19

设

计

要

点

铸造工艺 方案的确定

工艺参数 的确定

浇注系统 和冒口

铸造工艺 图的绘制

铸造工艺设计包括:

Ø选择铸造方法或造型方法

Ø铸件的浇注位置和分型面位置,型芯和芯头结构;

Ø加工余量、收缩率和拔模斜度等工艺参数;

Ø浇注系统、冒口和冷铁的布置等;

Ø将所确定的工艺方案用文字和铸造工艺符号在零件图

可编辑课件PPT

25

1.2 铸造工艺图概述

可编辑课件PPT

26

浇注位置,分型面,分模面,活块,本模的类型和 分型负数,加工余量,拔模斜度,不铸孔和沟槽, 砂芯个数和形状,芯头形式、尺寸和间隙,分盒面, 芯盒的填砂(射砂)方向,砂芯负数,砂型的出气孔, 砂芯出气方向、起吊方向,下芯顺序,芯撑的位置、 数目和规格,工艺补正量,反变形量,非加工壁厚 的负余量,浇口和冒口的形状和尺寸,冷铁形状和 个数,收缩筋(割筋)和拉筋形状、尺寸和数量,和 铸件同时铸造的试样,铸造收缩率等

21

1.1. 3 设计的内容和程序

选择铸造方法或造型方法 铸件的浇注位置和分型面位置,型芯和芯头结构; 加工余量、收缩率和拔模斜度等工艺参数; 浇注系统、冒口和冷铁的布置等; 将所确定的工艺方案用文字和铸造工艺符号在零件图上表示出 来,绘制铸造工艺图。

工作程序:审图—初步方案—讨论—确定—设计—

会签—修改—生效。

可编辑课件PPT

7

四羊方尊 高58.3厘米;重 34公斤。1938年湖南 省宁乡县出土。商代 方尊的代表。 铜尊盛行于商代和 西周时期,是一种饮 酒用具。这件四羊方 尊是现存商代青铜方 尊中最大的一件,是 国家特级文物。 被认为是中国青 铜铸造史上最杰出的 作品之一 。

《铸造工艺基础》PPT课件

上一页 下一页 后 退 退 出

19

ppt课件

三、影响充型能力的因素

1.合金性质——合金流动性:决定于合金种类 与化学成分。

合金种类

根据“螺旋型试样长度”实验: 灰铸铁和硅黄铜的流动性和充型能力最好; 铝硅合金其次; 铸钢最差。

上一页 下一页 后 退 退 出

21

ppt课件

化学成分

同一种合金,化学成分不同,合金流动性也有不同。 因为化学成分不同,合金的结晶温度范围和结晶特性 不同。

❖ 根 据 生 产 经 验 , 常 用 铸 造 合 金 的 浇 注 温 度 为 : 铸 铁 1230 ~ 1450C;铸钢1520~1620C;铝合金680~780C。对薄壁及复 杂铸件取浇注温度的上限,对于厚大铸件可以取其下限。

上一页 下一页 后 退 退 出

23

ppt课件

充型压力

❖ 浇注时,金属所受的充型压力越大,充型能力就越 强。

❖ 非共晶成分的合金的结晶过程是在一定的温度范围之内进行, 凝固时铸件存在两相区,其中既有没有凝固的液态金属,还有 已经凝固的小的树枝状结晶体,称为糊状凝固,树枝状的小晶 体和粗糙不平的凝固层的内表面使得液态金属的流动阻力增大, 因此这种合金的流动性较差。合金的结晶范围越宽,则两相区 越宽,合金的流动性也就越差。

合金种类

根据“螺旋型试样长度”实验: 灰铸铁和硅黄铜的流动性和充型能力最好; 铝硅合金其次; 铸钢最差。

上一页 下一页 后 退 退 出

18

ppt课件

化学成分

同一种合金,化学成分不同,合金流动性也有不同。 因为化学成分不同,合金的结晶温度范围和结晶特性 不同。

❖ 纯金属和共晶成分的合金,结晶是在恒温之下进行,此时金属 液的凝固是从金属件的表面开始向中心逐层推进,称为逐层凝 固,凝固层的内表面比较平滑,对还没有凝固的液态金属阻力 较小,合金的流动性较好;

铸造模具工艺和设计ppt课件

-5-

一:鑄造的定義和流程

1.4 重力鑄造流程

模具安裝

砂芯模安裝

模具預熱

模具加熱

配樹脂砂

下砂芯合模

射砂加熱

澆注 開模打料 模腔清理

洗砂

熔化 配爐料

開模刮砂芯 領料

切割澆冒口

打磨試水

-6-

入庫

一:鑄造的定義和流程

1.5 砂型鑄造流程

裝模調機

砂芯模安裝

造型

模具加熱

配樹脂砂

下砂芯套箱

射砂加熱

壓鐵澆注 拆箱倒模 去除冒口

2.5 鑄造缺陷分析 1. 氣孔 2. 縮孔、縮松、疏松 3. 冷裂、熱裂、冷隔 4. 夾渣、夾砂、金屬夾雜

-14-

三:模具設計

3.1 模具設計前需考量的要點

● 加工拋光預留量的考慮 ● 分型面的選擇 ● 芯頭的設計與布置 ● 鑄件收縮的考量 ● 拔模斜度的設定

-15-

三:模具設計

3.2 模具設計原則

-10-

二:模具工藝

2.4 鑄造結構工藝分析 2.4.1 V和K型連接分析

-11-

二:模具工藝

2.4.2 十和Y型連接分析

-12-

二:模具工藝

2.4.3 過渡連接分析

(1) 不 正 確

(2) 正 確

(1) 不 正 確

過渡連接 不 同 壁 厚 45度 倒 角 過 渡

-13-

(2) 正 確

二:模具工藝

-21-

四:模具加工制作

4.2 模具加工設備

CNC程式加工

普通機床加工

-22-

四:模具加工制作

4.3 實例重力砂芯模的結構分解

打桿 抽芯

回位桿

彈簧 定模

一:鑄造的定義和流程

1.4 重力鑄造流程

模具安裝

砂芯模安裝

模具預熱

模具加熱

配樹脂砂

下砂芯合模

射砂加熱

澆注 開模打料 模腔清理

洗砂

熔化 配爐料

開模刮砂芯 領料

切割澆冒口

打磨試水

-6-

入庫

一:鑄造的定義和流程

1.5 砂型鑄造流程

裝模調機

砂芯模安裝

造型

模具加熱

配樹脂砂

下砂芯套箱

射砂加熱

壓鐵澆注 拆箱倒模 去除冒口

2.5 鑄造缺陷分析 1. 氣孔 2. 縮孔、縮松、疏松 3. 冷裂、熱裂、冷隔 4. 夾渣、夾砂、金屬夾雜

-14-

三:模具設計

3.1 模具設計前需考量的要點

● 加工拋光預留量的考慮 ● 分型面的選擇 ● 芯頭的設計與布置 ● 鑄件收縮的考量 ● 拔模斜度的設定

-15-

三:模具設計

3.2 模具設計原則

-10-

二:模具工藝

2.4 鑄造結構工藝分析 2.4.1 V和K型連接分析

-11-

二:模具工藝

2.4.2 十和Y型連接分析

-12-

二:模具工藝

2.4.3 過渡連接分析

(1) 不 正 確

(2) 正 確

(1) 不 正 確

過渡連接 不 同 壁 厚 45度 倒 角 過 渡

-13-

(2) 正 確

二:模具工藝

-21-

四:模具加工制作

4.2 模具加工設備

CNC程式加工

普通機床加工

-22-

四:模具加工制作

4.3 實例重力砂芯模的結構分解

打桿 抽芯

回位桿

彈簧 定模

铸造工艺知识PPT课件

第10页/共47页

铸造工艺方案的确定

砂• 二型、种砂类型的种类确的定确定

• 用于砂型铸造的铸型有湿砂型、表面烘干型、干砂型、自硬砂型等几 种。

• 1.湿砂型:以粘土做粘结剂,不经烘干可直接进行浇注。应用最广泛。 大型、臂厚、形状复杂的铸件不适用。

• 2.表面烘干型:浇注前,用适当的方法对型腔表面进行烘干。在中、大 型铸件中(1~5吨)得到广泛应用。

第12页/共47页

铸造工艺方案的确定

零件结构的铸造工艺性分析

•

一个好的铸造零件是经过以下设计步骤完成:功能设计;依铸造经验修改和简化设计;冶金设计(铸

件材质的选择和适用性);经济性分析。

第13页/共47页

铸造工艺方案的确定

零• 件 结对构产品的零铸件进造行工审查艺、性分析分有析两方面的作用:第一,审查零件结构是否符合铸造工艺的要求。第二,

第9页/共47页

铸造工艺方案的确定

造型(制芯)方法的确定 • 2.机器造型

• 机器造型生产率高、劳动强度低、铸件质量比较稳定。但它需要的工艺装备复杂、生产准备时间长,因此 机器造型主要用于成批和大量生产。机器造型是今后的发展趋势,只有采用机器造型才能提高劳动生产率 和降低成本,至于采用哪一种机器造型方法,要根据车间现有条件、生产批量和铸件的具体情况来确定。

铸造工艺方案的确定

零• 2件)取结消构铸件的外铸侧凹造。工 艺 性 分析

第24页/共47页

铸造工艺方案的确定

零• 3件)改结进构铸件的内铸腔结造构工以减艺少性砂芯分。析

第25页/共47页

铸造工艺方案的确定

零• 4件)减结少构和简的化铸分型造面工。 艺 性 分析

第26页/共47页

铸造工艺方案的确定

铸造工艺方案的确定

砂• 二型、种砂类型的种类确的定确定

• 用于砂型铸造的铸型有湿砂型、表面烘干型、干砂型、自硬砂型等几 种。

• 1.湿砂型:以粘土做粘结剂,不经烘干可直接进行浇注。应用最广泛。 大型、臂厚、形状复杂的铸件不适用。

• 2.表面烘干型:浇注前,用适当的方法对型腔表面进行烘干。在中、大 型铸件中(1~5吨)得到广泛应用。

第12页/共47页

铸造工艺方案的确定

零件结构的铸造工艺性分析

•

一个好的铸造零件是经过以下设计步骤完成:功能设计;依铸造经验修改和简化设计;冶金设计(铸

件材质的选择和适用性);经济性分析。

第13页/共47页

铸造工艺方案的确定

零• 件 结对构产品的零铸件进造行工审查艺、性分析分有析两方面的作用:第一,审查零件结构是否符合铸造工艺的要求。第二,

第9页/共47页

铸造工艺方案的确定

造型(制芯)方法的确定 • 2.机器造型

• 机器造型生产率高、劳动强度低、铸件质量比较稳定。但它需要的工艺装备复杂、生产准备时间长,因此 机器造型主要用于成批和大量生产。机器造型是今后的发展趋势,只有采用机器造型才能提高劳动生产率 和降低成本,至于采用哪一种机器造型方法,要根据车间现有条件、生产批量和铸件的具体情况来确定。

铸造工艺方案的确定

零• 2件)取结消构铸件的外铸侧凹造。工 艺 性 分析

第24页/共47页

铸造工艺方案的确定

零• 3件)改结进构铸件的内铸腔结造构工以减艺少性砂芯分。析

第25页/共47页

铸造工艺方案的确定

零• 4件)减结少构和简的化铸分型造面工。 艺 性 分析

第26页/共47页

铸造工艺方案的确定

铸造工艺方案及工艺图示例PPT课件

属液易于填充。缺点是凸台E、A和槽C都需采用活块或型

芯,而内腔型芯上大下小、稳定性差;若铸出轴孔,则

其缺点与方案Ⅱ同。

整理版课件

19

上述诸方案虽各有其优缺点,但结合具体条件,仍可找出 最佳方案。

(1)大批量生产 为减少切削加工量,九个轴孔应当铸 出。

此时,为了简化造型工艺只能采用方案工分型。为便于采用机器造 型,凸台和凹槽均应采用型芯。

可以看出,方案Ⅱ、 Ⅲ的优点多于方案I。

整理版课件

11

但在不同生产批量下,具体方案可选择如下: (1)单件、小批生产

由于轴孔直径较小、

勿需铸出,而手工造

型便于进行挖砂和活

块造型,此时依靠方

下

案Ⅱ分型较为经济合

上

理。

整理版课件

12

但在不同生产批量下,具体方案可选择如下:

(2)大批量生产

机器造型难以使用活 块,故应采用型芯制 出轴孔内凸台。

整理版课件

9

(2)方案Ⅱ 沿底面分型,铸件全 部位于下箱,为铸出 110 mm凹槽必须采用 挖砂造型。

方案Ⅱ克服了方案工的 缺点,但轴孔内凸台 妨碍起模,必须采用 两个活块或下型芯。 当采用活块造型时, φ30 mm轴孔难以下芯。

整理版课件

10

(3)方案Ⅲ 沿110 mm凹槽底面分 型。

优缺点与方案Ⅱ类同, 仅是将挖砂造型改用 分模造型或假箱造型, 以适应不同的生产条 件。

⑤冷铁的形状、位置、尺寸和数量;

⑥ 其他。

整理版课件

7

铸造工艺方案示例1

整理版课件

8

(1)方案I 沿底板中心线分型,即 采用分模造型。

优点:底面上110 mm凹槽 容易铸出,轴孔下芯方 便,轴孔内凸台不妨碍 起模。

铸造工艺基础大全完整版.ppt课件.ppt

精心整理

§2铸件的凝固与收缩

凝固—金属从液态转变为固态的过程。这个转变期 称为凝固期。

一 .铸件的凝固方式

实验:做几个直径相同

的球铸型,一次同时浇注

经过不同时间,先后拔掉

泥芯。倒出液态金属,

测量硬壳厚度,画出

凝固厚度—时间曲线。

泥 芯

精心整理

厚度 3 2 1

1--φ75

2—φ125

3—φ260

精心整理

3 . 中间凝固---凝固区介于1、2之间。大多数合 金的凝固方式属于这种凝固方式。

精心整理

铸件凝固方式对铸件质量的影响: 凝固过程实质是金属的结晶过程,它从两方 面影响铸件的性能: 1)形成的金相组织-----晶粒的大小、形状及晶 粒的内部缺陷等影响合金的机械性能; 2)金属的致密度-----液态金属结晶为固态,引 起的体积收缩所形成的孔洞,若得不到液态 金属的补缩,将产生铸造缺陷,影响合金的 致密性及强度。

精心整理

σ σ

精心整理

Al---Si 合金的高温强度

σ 500℃

固相线精心整理

T℃

影响热裂形成的因素 (1)合金性质

合金结晶温度 T℃

范围越宽,

热裂倾向性

越大。

热

裂

倾

向

精心整理

线收缩 开始温度

固 相 线

此外,合金中的一些其它元素对其热裂 倾向也有一定的影响。如:碳素钢中的S、

P、Si, Mn 四种因素对热裂性的影响。

精心整理

2 .机械应力(收缩应力)

由于收缩受阻,产生的都是拉应力或剪应力。

因为是产生在弹性状态下,落砂后随着产生弹 性变形而消失,为临时应力。(但产生弹性变 形的应力仍然留在弹性体内)

§2铸件的凝固与收缩

凝固—金属从液态转变为固态的过程。这个转变期 称为凝固期。

一 .铸件的凝固方式

实验:做几个直径相同

的球铸型,一次同时浇注

经过不同时间,先后拔掉

泥芯。倒出液态金属,

测量硬壳厚度,画出

凝固厚度—时间曲线。

泥 芯

精心整理

厚度 3 2 1

1--φ75

2—φ125

3—φ260

精心整理

3 . 中间凝固---凝固区介于1、2之间。大多数合 金的凝固方式属于这种凝固方式。

精心整理

铸件凝固方式对铸件质量的影响: 凝固过程实质是金属的结晶过程,它从两方 面影响铸件的性能: 1)形成的金相组织-----晶粒的大小、形状及晶 粒的内部缺陷等影响合金的机械性能; 2)金属的致密度-----液态金属结晶为固态,引 起的体积收缩所形成的孔洞,若得不到液态 金属的补缩,将产生铸造缺陷,影响合金的 致密性及强度。

精心整理

σ σ

精心整理

Al---Si 合金的高温强度

σ 500℃

固相线精心整理

T℃

影响热裂形成的因素 (1)合金性质

合金结晶温度 T℃

范围越宽,

热裂倾向性

越大。

热

裂

倾

向

精心整理

线收缩 开始温度

固 相 线

此外,合金中的一些其它元素对其热裂 倾向也有一定的影响。如:碳素钢中的S、

P、Si, Mn 四种因素对热裂性的影响。

精心整理

2 .机械应力(收缩应力)

由于收缩受阻,产生的都是拉应力或剪应力。

因为是产生在弹性状态下,落砂后随着产生弹 性变形而消失,为临时应力。(但产生弹性变 形的应力仍然留在弹性体内)

铸造工艺对比ppt课件.pptx

力学性能对比

350

300

250

200

150

100 0

低

CPC LPDC

GDC HPDC

5 延伸率(%)

10

安全性

15

高

THANK YOU !

工艺特点对比

铸造 方法

高压 铸造

重力 铸造

差压 铸造

低压 铸造

工艺 复杂 简单 简单 简单

模具 费用

高

低

低

低

模具 寿命

气孔率 热处理

加工 余量

短

差

不可

小

长

好

可以

大

长

好

可以

大

长

好

可以

大

表面 光洁

适宜 产品

生产 效率

高 薄壁件 高

低 厚壁件 低

高

中厚 壁件

中

中

中厚 壁件

中

低

减重可性

高

屈服强度(MPa)

优缺点及应用

CPC差压铸造

优点 1)具有低压铸造的全部优点; 2)与低压铸造相比,由于铸件在更高的压力下冷却凝固,故成形性好,表面粗糙度值更低; 3)铸件晶粒细小,组织致密,力学性能高,与低压铸造相比,铸件抗拉强度可提高1050%,伸长率可提高 2550% 。 缺点 1)具有低压铸造的缺点。 应用 适用于中、大壁厚类且性能要求更高的产品,如转向节、控制臂等底盘安全件。

优缺点及应用

LPDC低压铸造

优点 1)充型速度可以准确控制,以获得最佳充型速度,液体金属充型比较平稳; 2)提高了金属的利用率,可减小冒口的尺寸或不设冒口,因此可以大幅度降低材料费和加工工时; 3)劳动强度低,劳动条件好,设备简易,易实现机械化和自动化,不受操作者熟练程度的影响; 4)采用底注式充型,金属液充型平稳,无飞溅现象,可避免卷入气体及对型壁和型芯的冲刷,提高了铸件 的合格率; 5)容易形成顺序性凝固,内部缺陷少;气体、杂物的卷入少;铸件致密度高。 缺点 1)浇口方案的自由度小,因而限制了产品; 2)铸造周期长,生产性差,为了维持顺序性凝固和金属液流动性,模温较高,凝固速度慢。 应用 适用于中等壁厚类且性能要求较高的产品,如车轮等底盘安全件。

铸造工艺学课件(全)

σ压:湿型40~60KPa; 活化膨润土砂型60~100KPa; 干砂型0.6~0.8MPa。

k:安全系数1.3~1.5

特殊定位芯头

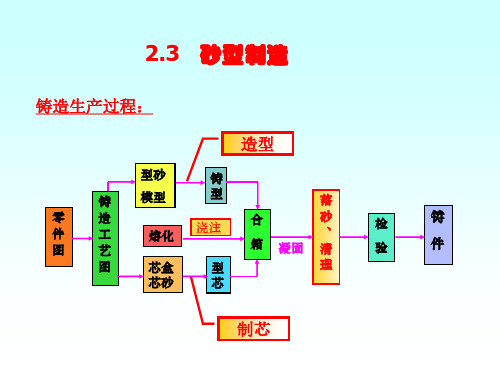

铸造工艺流程图: 砂箱制 作准备

型砂准备

模型制 作准备

芯盒制 作准备 芯砂准备

芯骨制作

制芯

合箱检验

造型

下芯

合箱

浇注

冷却凝固 落砂开箱 去除浇冒口

熔炼

热处理 铸件

清理打磨 去毛刺

砂箱高 度过高

多箱造型控 制砂箱高度

例5:受力件的分型面的选择不应消弱铸 件结构强度。

例6:注意减轻铸件清理和机械加工量。

砂芯设计

➢砂芯本体设计 ➢芯头设计

本体设计的典型实例

分盒面2

分盒面1

1、能制作出来;

2、能进行烘干;

3、如果自硬,则不 需烘干,在型内干 后直接取出使用。

砂芯本体设计的基本步骤

4、作业:抄画教材图,并说明选择图中 浇注位置和分型面的原因。

5、确定下面铸件的浇注位置和分型面

浇注位置的确定

判定浇注位置的优先次序为:

保证铸件质量→凝固方式→ 充型→工艺操作

例1:铸件主要加工面或重要加工面,应尽 量置于下部或垂直放置。

重要面

重要面

图 3-2-36

例2:能保证顺序凝固。例如,厚大部分在上部,或 按一定次序厚大部分靠近冒口。

确定砂芯总体形状 定位形式初定(芯头位置) 制作过程(分盒面确定) 砂芯分解 分解后砂芯之间的定位

砂芯放置方式(考虑烘干或相关制作过程) 再定各砂芯间的定位方式 确定砂芯组合方式 终定砂芯

例1:保证铸件内腔尺寸精度:铸件内 腔尺寸较严的部分应当由同一半砂芯 形成,避免为分盒面分割。

k:安全系数1.3~1.5

特殊定位芯头

铸造工艺流程图: 砂箱制 作准备

型砂准备

模型制 作准备

芯盒制 作准备 芯砂准备

芯骨制作

制芯

合箱检验

造型

下芯

合箱

浇注

冷却凝固 落砂开箱 去除浇冒口

熔炼

热处理 铸件

清理打磨 去毛刺

砂箱高 度过高

多箱造型控 制砂箱高度

例5:受力件的分型面的选择不应消弱铸 件结构强度。

例6:注意减轻铸件清理和机械加工量。

砂芯设计

➢砂芯本体设计 ➢芯头设计

本体设计的典型实例

分盒面2

分盒面1

1、能制作出来;

2、能进行烘干;

3、如果自硬,则不 需烘干,在型内干 后直接取出使用。

砂芯本体设计的基本步骤

4、作业:抄画教材图,并说明选择图中 浇注位置和分型面的原因。

5、确定下面铸件的浇注位置和分型面

浇注位置的确定

判定浇注位置的优先次序为:

保证铸件质量→凝固方式→ 充型→工艺操作

例1:铸件主要加工面或重要加工面,应尽 量置于下部或垂直放置。

重要面

重要面

图 3-2-36

例2:能保证顺序凝固。例如,厚大部分在上部,或 按一定次序厚大部分靠近冒口。

确定砂芯总体形状 定位形式初定(芯头位置) 制作过程(分盒面确定) 砂芯分解 分解后砂芯之间的定位

砂芯放置方式(考虑烘干或相关制作过程) 再定各砂芯间的定位方式 确定砂芯组合方式 终定砂芯

例1:保证铸件内腔尺寸精度:铸件内 腔尺寸较严的部分应当由同一半砂芯 形成,避免为分盒面分割。

最新1.3铸造工艺设计课件教学讲义ppt

✓指合金液能充满型腔的最小厚度,小于最小壁 厚易产生浇不足、冷隔等缺陷。

✓铸件最小壁厚与 合金种类、铸件尺 寸等因素有关。

19

1.3 铸造工艺设计 铸件壁厚不易过厚 ✓ 过大的壁厚会引起铸件晶粒粗大,强度下降,

产生缩孔、缩松等缺陷

20

1.3 铸造工艺设计 ➢2、铸件壁厚尽量均匀 ✓壁厚不均易产生缩孔和缩松,内应力和变形、开 裂等缺陷。

30

1.3 铸造工艺设计

❖ 浇注位置选择原则 ➢ 重要面朝下 ➢ 大平面朝下 ➢ 薄壁部分置于铸型下部或使其处于垂直或 倾斜位置 ➢ 厚大部分朝上或侧面 ➢ 型芯少而稳定

31

1.3 铸造工艺设计 ➢ 重要面朝下 ✓ 铸件上部易产生砂眼、气孔、夹渣等缺陷,且晶

粒较粗大。重要加工面应朝下或位于侧面;重要 加工面有数个时,应将较大的平面朝下。

➢ 选择浇注系统类型。 ➢ 确定内交道在铸件上的位置、数目和金属液引入方

向。 ➢ 决定直浇道的位置和高度。 ➢ 计算浇注时间并核算金属上升速度。 ➢ 计算阻流截面积S阻。 ➢ 确定浇口比并计算各组员截面积。 ➢ 绘出浇注系统图。

42

1.3 铸造工艺设计 2.铸件分型面的选择 ✓ 指上、下、左、右砂型间的接触面,应能在保

简化内腔自带型芯

13

1.3 铸造工艺设计

框形与肋板结构

肋板与框架立体图

14

✓ 型芯在铸型中应支撑牢固

1.3 铸造工艺设计

内腔是否连通立体图 内腔连通不连通零件图

内腔连通不连通型芯放置

15

1.3 铸造工艺设计

✓ 增加型芯头或工艺孔,以固定型芯,同时便于 型芯固排清

封闭内腔立体图

封闭内腔零件图 封闭内腔型芯无法取出

➢ 浇口杯 ➢ 直浇道 ➢ 横浇道 ➢ 内浇道

✓铸件最小壁厚与 合金种类、铸件尺 寸等因素有关。

19

1.3 铸造工艺设计 铸件壁厚不易过厚 ✓ 过大的壁厚会引起铸件晶粒粗大,强度下降,

产生缩孔、缩松等缺陷

20

1.3 铸造工艺设计 ➢2、铸件壁厚尽量均匀 ✓壁厚不均易产生缩孔和缩松,内应力和变形、开 裂等缺陷。

30

1.3 铸造工艺设计

❖ 浇注位置选择原则 ➢ 重要面朝下 ➢ 大平面朝下 ➢ 薄壁部分置于铸型下部或使其处于垂直或 倾斜位置 ➢ 厚大部分朝上或侧面 ➢ 型芯少而稳定

31

1.3 铸造工艺设计 ➢ 重要面朝下 ✓ 铸件上部易产生砂眼、气孔、夹渣等缺陷,且晶

粒较粗大。重要加工面应朝下或位于侧面;重要 加工面有数个时,应将较大的平面朝下。

➢ 选择浇注系统类型。 ➢ 确定内交道在铸件上的位置、数目和金属液引入方

向。 ➢ 决定直浇道的位置和高度。 ➢ 计算浇注时间并核算金属上升速度。 ➢ 计算阻流截面积S阻。 ➢ 确定浇口比并计算各组员截面积。 ➢ 绘出浇注系统图。

42

1.3 铸造工艺设计 2.铸件分型面的选择 ✓ 指上、下、左、右砂型间的接触面,应能在保

简化内腔自带型芯

13

1.3 铸造工艺设计

框形与肋板结构

肋板与框架立体图

14

✓ 型芯在铸型中应支撑牢固

1.3 铸造工艺设计

内腔是否连通立体图 内腔连通不连通零件图

内腔连通不连通型芯放置

15

1.3 铸造工艺设计

✓ 增加型芯头或工艺孔,以固定型芯,同时便于 型芯固排清

封闭内腔立体图

封闭内腔零件图 封闭内腔型芯无法取出

➢ 浇口杯 ➢ 直浇道 ➢ 横浇道 ➢ 内浇道

2砂型铸造工艺分析PPT课件

加工余量标注方法如下: 如尺寸公差为10级,底、侧面加工余量等级为G,顶面加工余量等级为H时,标

注为:GB/T 11350-1989 CT10 MA H/G。

通常3~15mm

30

3. 铸件加工余量

30

4. 铸造收缩率

铸造收缩率K定义如下:

式中: L模──模样尺寸; L件──铸件尺寸。

K L模-L件10% 0 L件

通常灰铸铁为0.7~1.0%,铸造碳钢为1.3~2.0%,铝硅 合金为0.8~1.2%,锡青铜为1.2~1.4%。

5. 铸型起模斜度

为了起模方便又不损坏砂型,凡垂直 于分型面的壁上留有起模斜度,如图2-22所 示。起模斜度值见JB/T 5105-1991。

6.最小铸出孔(不铸孔)和槽

批量 尺寸/mm

图2-16 有热节的浇注位置

图2-17 便于择原则

(1) 保证模样能从型腔中顺利取出,因此分型面应设在铸件最大截面处。 (2) 应使铸件有最少的分型面,并尽量做到只有一个分型面

25

(3) 应使型芯和活块数量尽量减少

26

(4) 应使铸件全部或大部分放在同一砂型, (5) 应尽量使加工基准面与大部分加工面在同一砂型内

ΣF直>ΣF横>ΣF内

ΣF直∶ΣF横∶ΣF内=1.15∶1.1∶1

② 开放式浇注系统 ΣF直<ΣF横<ΣF内

ΣF直∶ΣF横:ΣF内=1∶2∶4

2. 冒口 冒口是在铸型中设置的一个储存金属液的空腔。

明冒口 普通冒口

暗冒口

冒口

特种冒口

保温冒口 发热冒口 大气压力冒口 易割冒口

32

2.3.3 铸造工艺图的制定

29

2.3.2 主要工艺参数的确定

注为:GB/T 11350-1989 CT10 MA H/G。

通常3~15mm

30

3. 铸件加工余量

30

4. 铸造收缩率

铸造收缩率K定义如下:

式中: L模──模样尺寸; L件──铸件尺寸。

K L模-L件10% 0 L件

通常灰铸铁为0.7~1.0%,铸造碳钢为1.3~2.0%,铝硅 合金为0.8~1.2%,锡青铜为1.2~1.4%。

5. 铸型起模斜度

为了起模方便又不损坏砂型,凡垂直 于分型面的壁上留有起模斜度,如图2-22所 示。起模斜度值见JB/T 5105-1991。

6.最小铸出孔(不铸孔)和槽

批量 尺寸/mm

图2-16 有热节的浇注位置

图2-17 便于择原则

(1) 保证模样能从型腔中顺利取出,因此分型面应设在铸件最大截面处。 (2) 应使铸件有最少的分型面,并尽量做到只有一个分型面

25

(3) 应使型芯和活块数量尽量减少

26

(4) 应使铸件全部或大部分放在同一砂型, (5) 应尽量使加工基准面与大部分加工面在同一砂型内

ΣF直>ΣF横>ΣF内

ΣF直∶ΣF横∶ΣF内=1.15∶1.1∶1

② 开放式浇注系统 ΣF直<ΣF横<ΣF内

ΣF直∶ΣF横:ΣF内=1∶2∶4

2. 冒口 冒口是在铸型中设置的一个储存金属液的空腔。

明冒口 普通冒口

暗冒口

冒口

特种冒口

保温冒口 发热冒口 大气压力冒口 易割冒口

32

2.3.3 铸造工艺图的制定

29

2.3.2 主要工艺参数的确定

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

力学性能对比

高

减重可能性

低

CPC LPDC

GDC HPDC

低

安全性

高

PPT学习交流

7

THANK YOU !

PPT学习交流

8

定义 差压铸造是在低压铸造 的基础上,铸型外罩个 密封罩,同时向坩埚和 罩内通入压缩空气,但 坩埚内的压力略高,坩 埚内的金属液在压力差 的作用下经升液管充填 铸型,并在压力下结晶 的一种铸造方法。

定义 低压铸造是液体金属在 压力作用下,完成充型 及凝固过程而获得铸件 的一种铸造方法。由于 作用的压力较低(一般 为20~60kPa),故称 为低压铸造。

PPT学习交流

3

优缺点及应用

CPC差压铸造

优点 1)具有低压铸造的全部优点; 2)与低压铸造相比,由于铸件在更高的压力下冷却凝固,故成形性好,表面粗糙度值更低; 3)铸件晶粒细小,组织致密,力学性能高,与低压铸造相比,铸件抗拉强度可提高1050%,伸长率可提高 2550% 。 缺点 1)具有低压铸造的缺点。 应用 适用于中、大壁厚类且性能要求更高的产品,如转向节、控制臂等底盘安全件。

PPT学习交流

5

工艺特点对比

铸造 方法

高压 铸造

重力 铸造

差压 铸造

低压 铸造

工艺 复杂 简单 简单 简单

模具 费用 高

低

低

低

模具 寿命 短

长

长

长

气孔 率 差

好

好

好

热处 理 不可

可以可以可以加来自 余量 小大大

大

表面 光洁 高

低

高

中

适宜 产品

薄壁 件

厚壁 件

中厚 壁件

中厚 壁件

生产 效率 高

低

中

中

PPT学习交流

PPT学习交流

1

优缺点及应用

HPDC高压铸造

优点 1) 产品质量好。由于压铸型导热快,金属冷却迅速,同时在压力下结晶,铸件具有细的晶粒组织,表面坚 实,提高了铸件的强度和硬度,此外铸件尺寸稳定,互换性好,可生产出薄壁复杂零件; 2) 生产率高,压铸模使用次数多; 3) 经济效益良好。压铸件的加工余量小,一般只需精加工和铰孔便可使用,从而节省了大量的原材料、加 工设备及工时。 缺点 1) 模具结构复杂,制造费用高,准备周期长,所以,只适用于定型产品的大量生产; 2) 压铸速度高,型腔中的气体很难完全排出,加之金属型在型中凝固快,补缩可能性小,致使铸件容易产 生细小的气孔和缩松,铸件壁越厚,这种缺陷越严重,因此,压铸一般只适合于壁厚在6mm以下的铸件; 3) 压铸件的塑性低,不宜在冲击载荷及有震动的情况下工作; 4) 另外,高熔点合金压铸时,铸型寿命低,影响压铸生产的扩大应用。 应用 1)圆盘、圆盖、圆环类—泵壳罩壳 、轴承保持器、方向盘等; 2)筒体类—凸缘外套、导管、壳体形状的罩壳盖、上盖、仪表盖、探控仪表罩、等; 3)多孔缸体、壳体类—汽缸体、汽缸盖及油泵体等多腔的结构较为复杂的壳体等动力总成件; 4)特殊形状类—叶轮,喇叭、字体由筋条组成的装饰性压铸件等。

PPT学习交流

4

优缺点及应用

LPDC低压铸造

优点 1)充型速度可以准确控制,以获得最佳充型速度,液体金属充型比较平稳; 2)提高了金属的利用率,可减小冒口的尺寸或不设冒口,因此可以大幅度降低材料费和加工工时; 3)劳动强度低,劳动条件好,设备简易,易实现机械化和自动化,不受操作者熟练程度的影响; 4)采用底注式充型,金属液充型平稳,无飞溅现象,可避免卷入气体及对型壁和型芯的冲刷,提高了铸件 的合格率; 5)容易形成顺序性凝固,内部缺陷少;气体、杂物的卷入少;铸件致密度高。 缺点 1)浇口方案的自由度小,因而限制了产品; 2)铸造周期长,生产性差,为了维持顺序性凝固和金属液流动性,模温较高,凝固速度慢。 应用 适用于中等壁厚类且性能要求较高的产品,如车轮等底盘安全件。

PPT学习交流

2

优缺点及应用

GDC重力铸造

优点 1)铸件内部气孔少,可进行热处理,热处理后产品强度可得到较大提高; 2)模具寿命长,模具成本低; 3)延伸率较高; 4)工艺较简单。 缺点 1) 充型慢,生产效率低,导致产品成本升高; 2)依靠液体自重成型,产品致密性低,强度稍差; 3)产品表面光洁度不高,浇注产品在冷却收缩后表面易形成类似抛丸的凹坑; 4) 不适宜生产薄壁类零件。 应用 适用于大壁厚类产品,如转向节、控制臂等底盘安全件。

HPDC

GDC重力铸造

CPC差压铸造

LPDC低压铸造

定义 高压铸造是在压铸机的 压室内,浇入液态的金 属或合金,使它在高压 和高速下充填型腔,并 且在高压下成型和结晶 而获得铸件的一种铸造 方法。

定义 重力铸造是利用地球重 力将液态金属浇入金属 材质的铸型中,并在重 力的作用下结晶凝固而 形成铸件的一种铸造方 法。