轮胎规格技术要求

轮胎规格

轮胎规格充填轮胎1 范围本标准规定了充填轮胎的规格尺寸、技术要求、试验方法、检验规定等内容。

本标准适用于重型自卸车、装载机、挖掘机、铲运机、推土机等工程机械的充填轮胎,也适用于工业车辆(叉车、牵引车、平板车)的充填轮胎。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适于本标准。

然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB519 充气轮胎物理机械性能试验方法GB521 轮胎外缘尺寸测定方法GB528 硫化橡胶拉伸性能的测定GB522 充气轮胎静负荷性能测定方法HG2177 斜交轮胎外观质量3 轮胎规格表示方法3.1 普通断面轮胎表示方法Q/XHL001-2007轮辋名义直径代号轮胎名义断面宽度代号示例:轮胎14.00-20①轮辋名义直径为20;②轮胎名义断面宽度为14.00;③表示为14.00-203.2 宽断面轮胎表示方法轮辋名义直径代号轮胎名义断面宽度代号轮胎名义直径代号示例:轮胎27×10-12①轮辋名义直径为12;②轮胎名义断面宽度为10;③轮胎名义直径为27;④表示为27×10-12。

4 技术要求4.1 轮胎规格、基本参数主要尺寸、速度与负荷应符合表1的规定Q/XHL001-2007工程机械充填轮胎表1Q/XHL001-2007工程机械充填轮胎表2Q/XHL001-2007工程机械充填轮胎表3Q/XHL001-2007工程机械充填轮胎表4注:1、硫化后产品停放24小时后才能测量外缘尺寸(大型胎停放48小时)2、新胎断面宽偏差为±3.5%,外直径偏差1.5%。

Q/XHL001-20074.2 外胎的物理机械性能应符合表2的规定表2Q/XHL001-2007 4.3 充填轮胎外观标准应符合表3规定表3Q/XHL001-2007 续表3Q/XHL001-2007 充填轮胎外观标准续表3Q/XHL001-2007 5 试验方法5.1 外胎胎面胶的拉伸强度和扯断伸长率按GB519中的第3条规定取样试验。

轮辋和轮胎的技术参数和功能资料

轮辋和轮胎的技术参数和功能轮辋(lún wǎng ),又称:轮毂;俗称轮圈或钢圈,是车轮周边安装轮胎的部件。

我国轮辋规格代号,基本上与国际接轨。

其名义宽度和名义直径用英寸表示。

中间的联结符号(x或-)表示是否整体轮辋。

例如:4.50Ex16表示名义宽度为 4.5英寸,轮缘代号为E 的整体轮辋。

6.5-20表示名义宽度为6.5英寸,名义直径为20英寸的多件式平底宽轮辋。

在使用时,汽车的轮辋规格是很重要的。

它决定汽车可以装用哪些轮胎。

轮胎/轮辋规格:国际标准的轮胎代号,以毫米为单位表示断面高度和扁平比的百分数,后面加上:轮胎类型代号,轮辋直径(英寸),负荷指数(许用承载质量代号),许用车速代号。

例如:175/70R 14 77H中175代表轮胎宽度是175MM,70表示轮胎断面的扁平比是70%,即断面高度是宽度的70%,轮辋直径是14英寸,负荷指数77,许用车速是H级。

由于轮辋是轮胎的载体,其各项性能对轮胎和汽车的正常使用也有明显影响。

主要包括:1、轮辋的偏心距。

轮辋的中心线与轮盘安装面之间有一段距离。

对小型轿车来说,轮盘安装面多在轮辋中心线的外侧。

偏心距的正负和大小直接影响前悬架承载能力和工作状况(影响了前轮定位参数与轮胎定位之间的关系)2、轮辋的宽度、直径和安装轮廓会影响到轮胎的选用与安装。

3、替换轮辋时,必须考虑以上因素对汽车性能和轮胎使用的影响。

在没有对换装目的没有确切认识之前(如改装等需要),尽量选用与原轮辋参数相同或相近的轮辋。

(特别是钢轮辋换合金轮辋时)4、轮辋的选用应按规定的型号规格使轮胎与相应的轮辋配套。

轮辋型号的最重要指标是两边突缘间的宽度,一般用英寸数值表示,同时后面跟有用英文字母表示的结构参数。

如5J表示,轮辋突缘宽度为5英寸,结构参数为J(结构参数表示了包括公差、轮辋深度及圆弧位半径等参数)。

有的还注明有轮辋安装平面的偏距(有正有负),当然轮辋直径不可少。

轮胎的平衡1、轮胎的静态平衡是指车轮的重量是否均匀分布于旋转中心周围(周向和径向分布是否均匀)。

车轮锻造技术要求

车轮锻造技术要求车轮锻造技术是一种常见的金属加工工艺,用于制造车辆的轮胎。

它是将金属材料加热至一定温度后,通过强大的冲击力使其形成所需形状的一种工艺。

车轮锻造技术在汽车制造业中扮演着重要的角色,因为它能够提供高强度和高质量的车轮产品。

车轮锻造技术的首要要求是对金属材料的选择。

常见的车轮材料包括铝合金、钢和镁合金等。

不同的材料具有不同的特性和应用场景,因此在选择材料时需要考虑车轮的使用环境和要求。

例如,如果需要轻量化的车轮,可以选择铝合金或镁合金,而对于需要承受更大载荷的车辆,可以选择钢材料。

车轮锻造技术对金属材料的加热温度和冷却速度有着严格的要求。

在锻造过程中,金属材料需要加热至足够高的温度,以使其变得可塑性更好,便于成型。

同时,在锻造完成后,需要对车轮进行适当的冷却,以保证其强度和硬度。

因此,控制加热温度和冷却速度是车轮锻造技术中的重要环节。

车轮锻造技术还要求锻造工艺的精确控制。

在锻造过程中,需要根据车轮的设计要求,合理确定锻造工艺参数,如锻造温度、锻造力和锻造时间等。

同时,在锻造过程中需要保证金属材料的均匀性和一致性,以避免出现缺陷或变形等问题。

因此,锻造工艺的精确控制是保证车轮质量的关键。

车轮锻造技术还要求设备和工具的高质量和精确性。

锻造设备需要具备足够的力量和稳定性,以产生足够的冲击力来完成锻造过程。

同时,锻造模具和工具需要具备高度精确性,以确保车轮的尺寸和形状的准确性。

因此,高质量和精确性的设备和工具是保证车轮锻造质量的基础。

车轮锻造技术还要求对成品车轮进行适当的热处理和表面处理。

热处理可以提高车轮的强度和硬度,增加其使用寿命。

表面处理可以提高车轮的耐腐蚀性和美观度,同时也可以提高车轮与轮胎之间的粘附力。

因此,热处理和表面处理是车轮锻造技术中不可忽视的环节。

车轮锻造技术是一种重要的金属加工工艺,具有高强度和高质量的特点。

它要求对金属材料的选择、加热和冷却控制、锻造工艺的精确控制、设备和工具的高质量和精确性,以及适当的热处理和表面处理。

轮胎及配件采购技术标准

8

MR5101L-D04-C01 10英寸PU轮

PP+聚氨酯

9

MR5101L-D05-C04

衬带

22寸*20mm

10 11

MR5101L-D05-B03 MR5101L-D05-B04

辐条 辐条帽

14K 186mm 镀锌 30*18*16 镀锌

编制: 日期:

批准: 日期:

第 1 页,共 1 页

MR/QJ-7.3-14 A/0

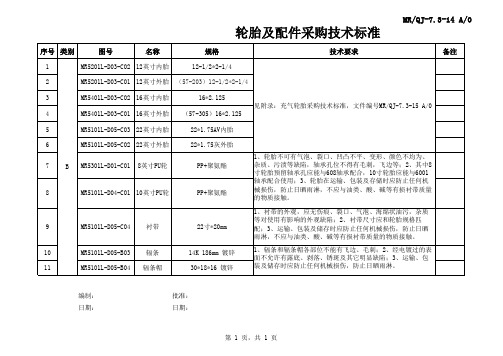

轮胎及配件采购技术标准

序号 类别

1 2 3 4 5 6 7 B

图号

名称

规格

12-1/2*2-1/4 (57-203)12-1/2*2-1/4 16*2.125

技术要求

备注

MR5201L-D03-C02 12英寸内胎 MR5201L-D03-C01 12英寸外胎 MR5401L-D03-C02 16英寸内胎 MR5401L-D03-C01 16英寸外胎 MR5101L-D05-C03 22英寸内胎 MR5101L-D05-C02 22英寸外胎 MR5301L-D01-C01 8英寸PU轮

见附录:充气轮胎采购技术标准,文件编号MR/QJ-7.3-15 A/0 (57-305)16*2.125 22*1.75AV内胎 22*1.75灰外胎 PP+聚氨酯 1、轮胎不可有气泡、裂口、凹凸不平、变形、颜色不均为、 杂质、污渍等缺陷,轴承孔位不得有毛刺,飞边等;2、其中8 寸轮胎预留轴承孔应能与608轴承配合,10寸轮胎应能与6001 轴承配合使用;3、轮胎在运输、包装及存储时应防止任何机 械损伤,防止日晒雨淋,不应与油类、酸、碱等有损衬带质量 的物质接触。 1、衬带的外观,应无伤痕、裂口、气泡、海绵状油污,杂质 等对使用有影响的外观缺陷;2、衬带尺寸应和轮胎规格匹 配;3、运输、包装及储存时应防止任何机械损伤,防止日晒 雨淋,不应与油类、酸、碱等有损衬带质量的物质接触。 1、辐条和辐条帽各部位不能有飞边、毛刺;2、经电镀过的表 面不允许有露底、剥落、锈斑及其它明显缺陷;3、运输、包 装及储存时应防止任何机械损伤,防止日晒雨淋。

工程机械轮胎规格

工程机械轮胎规格充填轮胎1 范围本标准规定了充填轮胎的规格尺寸、技术要求、试验方法、检验规定等内容。

本标准适用于重型自卸车、装载机、挖掘机、铲运机、推土机等工程机械的充填轮胎,也适用于工业车辆(叉车、牵引车、平板车)的充填轮胎。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适于本标准。

然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB519 充气轮胎物理机械性能试验方法GB521 轮胎外缘尺寸测定方法GB528 硫化橡胶拉伸性能的测定GB522 充气轮胎静负荷性能测定方法HG2177 斜交轮胎外观质量3 轮胎规格表示方法3.1 普通断面轮胎表示方法Q/XHL001-2007轮辋名义直径代号轮胎名义断面宽度代号示例:轮胎14.00-20①轮辋名义直径为20;②轮胎名义断面宽度为14.00;③表示为14.00-203.2 宽断面轮胎表示方法轮辋名义直径代号轮胎名义断面宽度代号轮胎名义直径代号示例:轮胎27×10-12①轮辋名义直径为12;②轮胎名义断面宽度为10;③轮胎名义直径为27;④表示为27×10-12。

4 技术要求4.1 轮胎规格、基本参数主要尺寸、速度与负荷应符合表1的规定Q/XHL001-2007工程机械充填轮胎表1Q/XHL001-2007工程机械充填轮胎表2Q/XHL001-2007工程机械充填轮胎表3Q/XHL001-2007工程机械充填轮胎表4注:1、硫化后产品停放24小时后才能测量外缘尺寸(大型胎停放48小时)2、新胎断面宽偏差为±3.5%,外直径偏差1.5%。

Q/XHL001-20074.2 外胎的物理机械性能应符合表2的规定表2Q/XHL001-20074.3 充填轮胎外观标准应符合表3规定表3Q/XHL001-2007续表3Q/XHL001-2007充填轮胎外观标准续表3Q/XHL001-20075 试验方法5.1 外胎胎面胶的拉伸强度和扯断伸长率按GB519中的第3条规定取样试验。

轮胎行业准入条件

轮胎行业准入条件

轮胎行业的准入条件通常包括以下方面:

1. 注册公司:从事轮胎生产和销售业务的企业需要在相关行政部门注册并获得合法的营业执照。

2. 技术要求:轮胎生产企业需要具备一定的技术实力,包括熟练掌握轮胎生产工艺和技术要求,具备相关的研发能力和生产设备。

3. 资质认证:轮胎行业通常需要获得相关的质量认证和产品合格证书,如ISO9001质量管理体系认证、ISO/TS16949汽车工业质量管理体系认证等。

4. 环境和安全要求:轮胎生产企业需要符合相关的环境保护要求,包括排放限制、废水处理等,并保证生产过程的安全性。

5. 经营许可证:轮胎销售企业需要获得相关的经营许可证,如道路运输经营许可证等。

6. 产品合规性:轮胎企业需要确保生产的轮胎产品符合国家相关的技术标准和安全标准,如GB18351-2019轮胎产品质量监督抽查规则等。

值得注意的是,不同国家和地区对轮胎行业的准入条件和法规可能会有所不同,具体要根据当地的法规和要求来确定。

机动车辆轮胎产品技术参数表包括

机动车辆轮胎产品技术参数表包括机动车辆轮胎产品技术参数表通常包括以下内容:

1. 轮胎型号,每款轮胎都有一个特定的型号,用于区分不同规

格和尺寸的轮胎。

2. 规格尺寸,包括轮胎的宽度、扁平比、轮胎直径等尺寸参数。

这些参数对于车辆的悬挂系统和车身空间都有重要影响。

3. 负荷指数和速度级别,负荷指数代表轮胎能承受的最大负荷,速度级别表示轮胎设计用于的最高车速。

4. 花纹类型,描述轮胎胎面的花纹设计,不同的花纹适用于不

同的路况和行驶需求。

5. 耐磨指数,用于描述轮胎的耐磨程度,通常以数字表示,数

字越高表示耐磨性越好。

6. 滚动阻力系数,描述轮胎在行驶时产生的滚动阻力,对车辆

的燃油经济性有影响。

7. 轮胎重量,轮胎本身的重量,对于车辆整体重量和平衡有影响。

8. 充气压力,建议的轮胎充气压力范围,对于轮胎的使用寿命

和安全性都有重要影响。

9. 适用车型,描述该款轮胎适用的车辆类型和车型,包括轿车、SUV、卡车等。

10. 生产日期和批号,轮胎的生产日期和批号信息,用于追溯

和质量管理。

以上是一般情况下包括在机动车辆轮胎产品技术参数表中的内容,这些参数对于用户选择合适的轮胎、了解轮胎性能和安全使用

都具有重要的参考价值。

轮胎技术条件

摩托车和轻便摩托车轮胎通用技术条件1 范围本标准规定了摩托车和轻便摩托车轮胎的材料、要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于摩托车和轻便摩托车轮胎(以下简称“轮胎”)。

2 规范性引用文件下列文件中的条款通过本标准引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。

然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 518-2007 摩托车轮胎GB/T 519-2008 充气轮胎物理机械性能试验方法GB/T 521-2003 轮胎外缘尺寸测量方法GB/T 2828.1-2003 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2983-2008 摩托车轮胎系列GB/T 7036.2-2007 冲气轮胎内胎第2部分:摩托车轮胎内胎GB/T 7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T 13203-2007 摩托车轮胎强度性能试验方法GB/T 13204-2002 摩托车轮胎高速性能试验方法转鼓法GB/T 13205-2007 摩托车轮胎耐久性能试验方法转鼓法HG/T 2177-1998 轮胎外观质量3 材料3.1 轮胎外胎3.1.1 外胎材料可选用:生胶(包括天然橡胶,顺丁橡胶、丁苯橡胶等合成橡胶,再生胶)。

3.1.2 骨架纤维材料(包括棉纤维、人造丝、尼龙、聚酯、玻璃纤维、钢丝等)以及炭黑和填充物等。

3.2轮胎内胎内胎材料可选用:a) 天然橡胶及天然橡胶并用胶内胎(简称“A类”);b) 丁基橡胶及丁基橡胶并用内胎(简称“B类”)。

4 要求4.1 规格、尺寸和基本参数4.1.1 轮胎外胎的规格、尺寸和基本参数应符合GB/T 2983-2008的规定;其中新胎尺寸公差:a) 断面宽度为±4%;b) 外直径为±1%。

真空胎的技术标准

真空胎的技术标准真空胎技术标准是指真空胎产品的质量和性能指标,主要涉及到产品尺寸、外观、材料、耐磨性、抗割伤性、通行性、承载能力等方面。

下面是真空胎技术标准的主要内容列表:一、尺寸标准真空胎的尺寸标准应符合国家标准规定,比如符号Φ650/65R38,其中Φ表示轮圈直径,650表示胎宽,65表示扁平比,R表示鼓型结构,38表示轮圈直径。

对于真空胎外观尺寸的误差,应符合国家标准规定。

二、外观标准真空胎外观应做到无毛刺、无气泡、无污点、无异物等。

胎面应平整、光滑、无裂口、无开裂。

胎侧、胎肩应刻制符合标准的制造厂商的名称、规格、承载力、生产日期等标记。

三、材料标准真空胎在材料配方、加工工艺等方面应符合国家标准规定。

胎面、胎侧材料应具有足够的耐磨性能,能够承受各种路况的磨损;胎面应具有较好的抗割伤性能,能够抵御路面的锐利物体对胎面的割伤。

四、耐磨性标准真空胎的耐磨性应符合国家标准规定,在不同路况下的磨损量、磨损形态及胎面的使用寿命要符合相关规定。

五、抗割伤性标准真空胎在道路使用过程中可能会被各种锐利物体割伤,因此抗割伤性标准是影响真空胎寿命的重要因素,真空胎应经过规定的割伤测试,测试结果应符合规定要求。

六、通行性标准真空胎的通行性标准主要包括轮胎的侧向抓地力和稳定性。

轮胎的侧向抓地力主要包括随着驾驶方向变化时轮胎的侧向力和轮胎的侧向抓地摩擦系数。

稳定性主要包括轮胎在特定速度下的横向加速度、车轮负载下的较大平衡角等。

七、承载能力标准真空胎的承载能力是指轮胎在一定载荷下的耐久性能。

该标准应符合国家标准规定,根据不同载荷下的要求,对真空胎的结构、材料、制造工艺、外观尺寸等进行评估。

总之,真空胎技术标准是确保真空胎产品质量、性能一致性、合规性的必要手段。

各项标准的合理制定和执行,有助于推动行业发展,提升产品质量。

轮胎 标准

轮胎标准概述:中国标准的制定由国家标准化管理委员会负责。

目前,中国国家标准委员会已经制定了一些具体的轮胎标准,包括:1. GB9743:汽车轮胎耐磨性能评定方法;2. GB/T7036:汽车轮胎的公称尺寸和结构;3. GB/T11825:乘用车轮胎的标志和表示方法;4. GB/T12676:商用车轮胎的标志和表示方法;5. GB/T14629:汽车轮胎污染物限量;6. GB/T13670:乘用车轮胎的安全标志和规定。

最常被提及的是GB/T7036标准,该标准定义了轮胎的各项重要尺寸和规格,包括轮胎宽度、切向长度、截面高度、轮胎直径等。

该标准对于轮胎的使用实现了统一。

在中国还有一些行业标准和企业标准,例如Q/SH008-2002为GB/T 7036标准的补充,并加入了一些企业的自定义规定。

欧洲同样有其轮胎标准。

主要由欧洲轮胎和轮辋制造商协会(ETRMA)和欧洲标准化委员会(CEN)制定。

欧洲标准可以归纳为下面几个方面:1. 台车表示法:通过标示整个轮胎的部分代码来表示轮胎的各项规格,方便车主和汽车制造商对轮胎进行选择和生产。

2. 维度:标准规定了轮胎的宽度、截面高度、直径、轮圈、胎压等方面的基本规格。

3. 负荷指数和速度符号:标准定义了各种载重下的轮胎负荷指数,以及轮胎在不同速度下的可靠性符号。

4. 滚动阻力和湿地牵引力:标准对轮胎的滚动阻力和湿地牵引力做了一定的规定,以确保轮胎的质量和安全性。

5. 轮胎噪音:轮胎产生的噪音是人们日常生活中经常遇到的问题。

欧洲标准也规定了轮胎的噪音水平。

美国的轮胎标准由美国交通部(DOT)制定和执行。

美国DOT标准规定了轮胎的最小质量标准以及在各种路况下的性能标准。

美国还有一些行业标准,如美国橡胶制品制造商协会(RMA)规定了轮胎的质量和规格。

日本的轮胎标准由日本汽车轮胎协会(JATMA)负责制定和执行。

与其他国家的标准类似,日本的标准中包括了轮胎的各项基本规格、质量标准等信息。

《机动车安全技术要求》中对在用车检验时对轮胎的查验要点

《机动车安全技术要求》中对在用车检验时

对轮胎的查验要点

根据《机动车安全技术要求》,在用车检验时对轮胎的查验要点主要包括以下内容:

1. 轮胎花纹深度检查:将一枚角硬币插入轮胎花纹沟槽中,若硬币底面全部插入,表明轮胎花纹深度合格。

2. 轮胎胎面磨损程度检查:检查轮胎胎面是否存在严重的磨损、裂纹、异物等情况。

特别要注意轮胎胎面的平整度,不得有凹凸不平或波浪状。

3. 轮胎侧壁磨损检查:检查轮胎侧壁是否存在明显的磨损、划痕、开裂等情况。

4. 轮胎气压检查:使用胎压计对轮胎进行气压测量,确保轮胎气压符合车辆制造商规定的标准。

5. 轮胎规格检查:检查轮胎规格、承载指数和速度级别是否符合车辆制造商的规定。

6. 轮胎胎面异物检查:检查轮胎胎面是否附着有钉子、石子、玻璃碴等异物,若有则需要清除或更换轮胎。

7. 轮胎爆破危险品标识检查:检查轮胎是否悬挂爆破危险品标识。

请注意,这只是一些常见的轮胎查验要点,具体检验标准可能会因地区和法规要求的不同而有所差异。

建议在进行车辆使用检验时,参考当地的法规和技术要求进行详细查验。

小型客车轮胎规格

小型客车轮胎规格

小型客车的轮胎规格通常取决于车辆的型号、尺寸和设计参数。

轮胎规格包括轮胎宽度、扁平比、轮辋直径、负荷指数和速度等级等多个方面。

以下是一些常见的小型客车轮胎规格范围。

1.轮胎宽度(mm):小型客车的轮胎宽度通常在155至225毫米之间。

例如,165/70R14、175/65R15等。

2.扁平比(%):轮胎扁平比是轮胎高度与宽度的比值,小型客车的扁平比通常在55至75之间。

例如,65、70等。

3.轮辋直径(英寸):轮辋直径通常在13至17英寸之间。

例如,14英寸、15英寸、16英寸等。

4.负荷指数:负荷指数是表示轮胎能够承受的最大载重量的数值。

小型客车的负荷指数通常在80至100之间。

例如,85、90、94等。

5.速度等级:速度等级是表示轮胎能够安全行驶的最大速度的字母代码。

小型客车的速度等级通常包括H(180公里/小时)、V(190公里/小时)、W(210公里/小时)等。

需要注意的是,具体的小型客车轮胎规格应参考车辆用户手册或咨询专业的轮胎经销商。

不同车辆对轮胎规格的要求可能有所不同,因此在选择轮胎时应确保符合车辆的具体需求。

飞机轮胎规格参数解释

飞机轮胎规格参数解释

飞机轮胎的规格参数是指轮胎的各项技术指标和性能参数,包括尺寸、负荷指数、速度指数、胎面宽度、断面轮胎直径、轮胎厚度、轮胎材质、轮胎胎纹等。

1. 尺寸:飞机轮胎的尺寸是指轮胎的外直径、截面宽度和轮胎胎圈直径。

尺寸的选择要根据飞机的型号、最大起降重量和着陆速度等因素进行合理匹配。

2. 负荷指数:负荷指数是指轮胎能够承受的最大负荷。

负荷指数通常以一个数字表示,数字越大表示轮胎能承受的负荷越大。

3. 速度指数:速度指数是指轮胎能够承受的最高速度。

速度指数通常以一个字母表示,不同的字母代表不同的最高速度等级。

4. 胎面宽度:胎面宽度是指轮胎胎面的宽度,它对轮胎在地面上的接地面积和抓地力有一定影响。

5. 断面轮胎直径:断面轮胎直径是指轮胎断面的直径,它对轮胎的强度和刚性有一定影响。

6. 轮胎厚度:轮胎厚度是指轮胎的胎面厚度,它对轮胎的耐磨性和抗刺穿性有一定影响。

7. 轮胎材质:轮胎的材质通常采用橡胶和纤维增强材料的复合材料。

轮胎材质的选择要考虑到轮胎的耐磨性、耐高温性、耐腐蚀性等因素。

8. 轮胎胎纹:轮胎胎纹是指轮胎胎面上的纹路,它对轮胎在湿滑路面上的抓地力和排水性能有一定影响。

不同的轮胎胎纹设计适用于不同的路面条件和使用环境。

飞机轮胎的规格参数对于飞机的安全性、性能和寿命具有重要影响。

因此,在选择和使用飞机轮胎时,需要根据飞机的实际情况和使用要求,合理选择适用的规格参数,并进行定期检查和维护,以确保飞机轮胎的正常运行和使用寿命。

国家汽车轮胎标准

国家汽车轮胎标准

国家汽车轮胎标准是指由中国国家标准化管理委员会制定和发布的关于汽车轮胎规格、性能、试验方法、安全标识和质量控制等方面的规范标准。

其中,最为主要的标准是《汽车轮胎通用技术条件》(GB/T 11843-2008),该标准规定了汽车轮胎

的基本技术要求,包括轮胎结构、尺寸、负荷指数、速度符号、滚动阻力、湿地性能、噪音等方面的要求。

此外,还有一些与特定车辆使用相关的标准,如《货车轮胎》(GB/T 10831-2008)和《客车轮胎》(GB 9743-2007)等。

通过遵守国家汽车轮胎标准,可以保证汽车轮胎的安全、合法和可靠,减少事故风险和经济损失。

轮胎环技术要求

轮胎环技术要求

轮胎环技术是指在轮胎制造过程中,包括胎体和胎纹的设计、材料选择、加工工艺等方面所需满足的技术要求。

以下是一些常见的轮胎环技术要求:

1. 胎体设计:轮胎的胎体应具有足够的强度和刚度,以保证车辆行驶时的稳定性和抗损耗性能。

2. 胎纹设计:轮胎的胎纹应根据不同的路况和使用环境,设计合适的纹路形状和纹路深度,以提供良好的抓地力和排水性能。

3. 材料选择:轮胎的材料选择应具有足够的弹性和耐磨性,同时要考虑到材料的成本和可持续性。

4. 加工工艺:轮胎的加工工艺应符合标准要求,包括胎体的胶层制备、帘布的拉拔和固化、胎纹的刻制等。

5. 质量控制:轮胎的质量控制应严格按照相关标准和规范进行,包括外观质量、尺寸精度、强度测试等。

6. 安全性能:轮胎需要具备良好的安全性能,包括抓地力、制动性能、操控稳定性等,以确保车辆行驶的安全性。

7. 环境友好:轮胎在制造和使用过程中应尽量减少对环境的污染,例如减少有害气体的排放、采用可再生材料等。

轮胎环技术要求的具体内容和要求会根据不同的车辆类型和使用环境而有所不同。

国家轮胎耐磨检测标准

国家轮胎耐磨检测标准

本标准规定了轮胎耐磨性能的检测方法和技术要求。

适用于各类轮胎产品的耐磨性能检测。

1.轮胎规格与结构检测

检测轮胎的规格尺寸、结构类型、胎面花纹深度等参数,以确保符合设计要求。

2.材料质量检测

对轮胎的主要材料进行质量检测,包括橡胶、纤维和钢丝等材料的质量和性能,以确保其符合设计要求。

3.轮胎耐磨性能检测

通过在标准条件下进行磨耗试验,检测轮胎的耐磨性能。

磨耗试验包括干磨试验、湿磨试验和滑磨试验等。

4.耐久性能检测

通过模拟实际使用条件下的耐久性试验,检测轮胎的耐久性能。

试验包括高速耐久试验、恶劣路况耐久试验等。

5.抗疲劳性能检测

通过疲劳试验检测轮胎的抗疲劳性能,以评估轮胎在使用过程中的疲劳寿命。

6.抗湿滑性能检测

通过湿滑试验检测轮胎的抗滑性能,以评估轮胎在雨天或潮湿路面的抓地力。

7.抗静电性能检测

通过静电试验检测轮胎的抗静电性能,以评估轮胎在使用过程中的安全性能。

8.轮胎气压与充气压力检测

检测轮胎的气压和充气压力,以确保符合设计要求,保证轮胎的正常使用。

9.轮胎滚动阻力检测

通过滚动阻力试验检测轮胎的滚动阻力,以评估轮胎在使用过程中的燃油经济性。

10.轮胎生热性能检测

通过生热试验检测轮胎在使用过程中的生热性能,以评估轮胎的安全性能和使用寿命。

汽车轮胎技术条件

④ 缺胶、重皮、裂口深度≤0.5 mm,累计长度≤30 mm

① 不露帘线

② 累计长度≤胎圈周长的1/30

③ 包布不允许打褶、翘起、破损

④ 缺胶、重皮、裂口深度≤0.3 mm,累计长度≤30 mm

① 不露帘线

② 累计长度≤胎圈周长的1/20

③ 包布不允许打褶、翘起、破损

④ 缺胶、重皮、裂口深度≤0.5 mm,累计长度≤30 mm

表1(续) 轮胎的外观质量要求

序号

缺陷名称

子午胎

斜交胎

优等品

合格品

优等品

合格品

14

胎圈宽窄不一

① 宽窄差与宽者比值≤10%

② 窄胎圈≥设计宽度的90%

① 宽窄差与宽者比值≤15%

② 窄胎圈≥设计宽度的85%

① 宽窄差与宽者比值≤10%

② 窄胎圈≥设计宽度的90%

① 宽窄差与宽者比值≤15%

② 窄胎圈≥设计宽度的85%

GB/T 7034 轿车轮胎高速性能试验方法 转鼓法

GB/T 7035 轻型载重汽车轮胎高速性能试验方法 转鼓法

GB 9743 轿车轮胎

GB 9744 载重汽车轮胎

GB/T 9768 轮胎使用与保养规程

GB/T 18505 汽车轮胎动平衡试验方法

GB/T 18506 汽车轮胎均匀性试验方法

HG/T 2177—1998 轮胎外观质量

深度≤胎侧胶厚的30%,不多于1处

11

胎侧缺胶、杂质印痕、气泡

不允许

① 深度≤胎侧胶厚的30%

② 累计长度≤缺陷处周长的1/10,不多于2处

③ 无气泡

① 深度≤胎侧胶厚的30%

② 累计长度≤缺陷处周长的1/10,不多于2处

矿用工程车轮胎技术参数与标准

矿用工程车轮胎技术参数与标准1 技术要求根据GB/T 2980-2009,确定14,00-25 28PR轮胎的技术参数为:标准轮辆10,00/1,5,普通块状花纹,气门嘴型号DG09C,充气外直径(D')1370(1347,95~1392,05)mm,充气断面宽(B')375(363,75~397,5)mm,充气压力925 kPa,最高速度10 km穐")时额定负荷10000 kg,充气压力650 kPa,最高速度50 km•h-'时额定负荷5600 kg.2结构设计2.1 外直径(D)和断面宽(B)合理设计轮胎模具尺寸是保证成品轮胎充气外缘尺寸达到设计要求的同时获得最佳使用性能的关键环节。

由于14,00-2528PR轮胎采用普通块状花纹,参考我公司相近规格轮胎膨胀率,为保证轮胎充气外缘尺寸在要求范围内,确定D取1369 mm.B取339 mm,外直径膨胀率(D'/D)为1,0007,断面宽影胀率(B'/B)为1.1062,2.2 行驶面宽度(b)和弧度高(h)由于行驶速度较低,为保证轮胎的耐磨性能和负荷能力,延长轮胎使用寿命,应最大限度地增大轮胎接地面积,减小单位面积上的压力,6取较大值,h取适当值,以提高胎面耐磨性能,同时兼顾减少肩部生热和肩空脱层等质量问题,本设计b/B取0.885,则b为300 mm;h取24 mm,则h/b取0,08;胎面采用一段弧,该弧半径取较大值,以提高胎面耐磨性能。

2.3 胎圈着合直径(d)和着合宽度(C)工程机械轮胎实际使用时胎圈部位受力较大,易出现胎圈磨、胎圈爆等现象,本设计胎圈与轮辋采取过盈配合,轮辆直径为635 mm,d取632,8 mm,C取254 mm,胎趾倾角为5。

2.4 断面水平轴位置(H,/H:)由于轮胎实际使用中承受很大的负荷,如果将断面水平轴向胎圈部位移动,会使胎圈部位应力增大,造成胎圈部位早期损坏;如果将断面水平轴向胎肩部位移动,会使应力向胎肩部位集中,易造成肩空、脱层等质量问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3)主要性能指标及质量要求(物理性能(硬度、强度)、化学成分等)

a)符合国家标准GB 9744-2007《载重汽车轮胎》、GB/T 2977-2008《载重汽

车轮胎规格、尺寸、气压与负荷》和GB/T 4501-2008《载重汽车轮胎性

能室内试验方法》的规定;

4)可靠性和寿命要求(技术规范进行的寿命试验、磨损试验等要求)符合国家标准 GB/T 4501-2008《载重汽车轮胎性能室内试验方法》的规定;5)标示要求:

零部件的标示应满足整车销售区域的法规要求。

6) 产品应满足国家标准/行业标准/企业标准及海外目标市场标准对应条款要求。

7) 物料清单。