焦家金矿自动控制系统通讯完善改造

焦家金矿自动控制系统通讯完善改造

焦家金矿自动控制系统通讯完善改造摘要:焦家金矿6000t/d选矿自动化工程包括工业现场总线技术、在线检测与分析技术、生产过程控制技术等部分,可实现选矿工艺流程的集中监控和操作。

但是在实际运用,因现场实际环境潮湿、粉尘大等因素的影响,选矿自动控制出现了信号传输不稳、通讯中断、数据虚报等问题,为了解决这些问题,焦家金矿对选矿自动控制系统的通讯进行了完善和改造,使其更符合实际控制需要,保证了工艺与设备的安全与平稳,保证了生产指标的完成。

关键词:自动化;通讯;完善;生产指标一、前言焦家金矿采选6000t/d 扩建工程于2007 年立项,于2009年竣工,投入使用,至今已服务将近十年。

选矿自动化项目是该工程的一个重点部分,选矿自动控制系统的稳定运行是焦家金矿选矿过程控制自动化与智能化的基础。

焦家金矿选矿自动化工程主要包括四个方面:一是生产监控集中化,二是生产操作自动化,三是磨矿的节能优化,四是管理信息化。

自动控制系统要实现这四个方面的功能,必须依赖于强大且稳定的通讯系统。

在生产监控集中化中,利用现场总线技术实现选矿工艺、设备、指标、操作等生产过程数据的安全高效的集成,实现全流程的集中监控和操作,提高生产劳动效率,降低生产劳动强度。

在生产操作自动化和磨矿节能优化中,通讯的作用是将设备运行状态以及传感器采集到的数据信息传送到PLC进行处理,PLC利用逻辑连锁控制实现对全流程生产设备的远程自动操作、管理和调节。

同时,利用过程回路控制技术实现生产过程工艺参数的远程自动调节,达到工艺与设备运行安全、平稳和保证产品质量的目的。

在管理信息化中,只有通讯真实稳定,才能保证数字化矿山和企业信息化管理数据源的真实可靠。

焦家金矿选矿厂在通讯过程中,主要采用的通讯方式有:PLC站与工控机之间采用光纤通讯,PLC与工程师站、操作员站之间采用以太网通讯,电机驱动设备与PLC之间采用PROFIBUS-DP通讯、传感器仪表与PLC之间采用FROFIBUS-PA通讯。

焦家金矿综合信息化项目初步规划方案[108页]

![焦家金矿综合信息化项目初步规划方案[108页]](https://img.taocdn.com/s3/m/a6d94f7b336c1eb91a375de1.png)

初步规划方案目录1. 综述 (4)1.1. 焦家金矿概况 (4)1.2. 焦家金矿自动化和信息化的现状 (4)1.3. 新型矿井管理需求 (5)1.4. 焦家金矿信息化建设需要做的重点工作 (6)2. 焦家金矿矿井综合信息化建设目标、总体架构及实现内容 (8)2.1. 建设目标 (8)2.2. 总体架构 (8)2.3. 实现内容 (12)3. 安全生产集控平台——一体化监控系统 (20)3.1. 概述 (20)3.2. 系统架构 (21)3.3. 系统特点 (23)3.4. 系统构成 (26)3.5. 平台与应用安全 (27)3.6. 一体化监控系统的功能组成 (28)附1:TCP/IP通信中间件XCOM (60)附2:OPC通信中间件MultiLink (62)4. 安全生产管控信息系统 (64)4.1. 管理理念 (64)4.2. 管理目标 (65)4.3. 管理体系 (65)4.4. 管理模式 (66)4.5. 系统主要功能 (67)4.6. 技术条件 (71)5. 矿井地测地理信息系统 (73)6. 矿井生产调度中心和信息中心机房设计构思 (76)6.1. 调度中心机房构成主要分以下功能部分 (76)6.2. 信息中心机房构成主要分以下功能部分 (76)6.3. 调度中心机房主要功能区域设置说明 (76)7. 工业电视监控系统 (84)7.1. 系统功能 (84)7.2. 系统组成 (85)7.3. 模拟与数字视频的比较 (85)8. 网络系统 (89)8.1. 技术选择 (89)8.2. 网络产品的选型 (90)8.3. 信息管理网络 (91)8.4. 综合自动化控制网 (95)9. 实施规划 (100)9.1. 实施步骤 (100)9.2. 项目实施关键风险控制 (103)9.3. 项目管理体系 (104)10. 工程概算 (106)11. 附:公司简介 (107)本建议书基于宝信信息化、自动化建设经验和焦家金矿信息化建设的目标定位,结合采掘业安全生产综合信息化的建设内容和难点,对焦家金矿矿井安全生产综合信息化项目的建设目标、总体架构、实现内容、实施策略等方面给出了初步规划思路及方案,供山东黄金矿业股份有限公司和焦家金矿的各级领导参考。

金矿开采中电气自动化控制系统的优化设计 吕宏强

金矿开采中电气自动化控制系统的优化设计吕宏强摘要:我国经济正在飞速发展过程中,在金矿开采过程中使用了电气自动化处理。

金矿在开采过程中,电气自动化控制系统现阶段出现了一些问题。

为了能够解决这些问题,金矿开采中对电气自动化控制系统进行了优化设计。

金矿开采过程中运用了电气自动化控制系统,在一定程度上,推动了金矿开采工程的进展,而且对我国现代化的金矿管理也有这很大的推动作用。

为了能够实现电气自动化控制系统的优化目标我国在这一专业领域付出了很多。

在金矿开采过程中不仅仅重视电气自动化控制系统的运用,而且对优化的策略也进行了制定。

关键词:现代金矿技术电气自动化控制系统优化设计科学技术的不断发展推动了我国金矿领域的电气自动化运用。

电气自动化在我国的金矿开采领域发挥了重要作用,并且有着不可替代的地位。

金矿开采工程的效率和质量的提升都离不开电气自动化的支持。

电气自动化的运用不仅仅对金矿开采领域有着较大影响,而且在社会各界发展中也发挥了其他的作用。

在各种矿产开采工程中,一般情况下开采环境都比较恶劣。

正是因为电气自动化的运用,才将环境因素的影响降到了最低。

其中对环境因素影响最大的就是电气自动化中编程逻辑控制器的使用。

这项技术的应用将电机自动化的成本降到了最低,而且对金矿的开采也起着保障作用。

一、系统工作原理及总体设计在对金矿电气化控制系统进行优化设计过程中,最主要的工作目的就是能够让电气自动化控制系统达到最优化的状态,发挥最大的作用。

在优化设计的过程中离不开电路结构模型的构建,在建构过程中最需要注意的是耦合控制模板线圈的排列顺序。

在对耦合控制模板进行电路设计过程中还需要注意电流信号的调整,最好的状态下是线圈序列,能够达到磁供振模式。

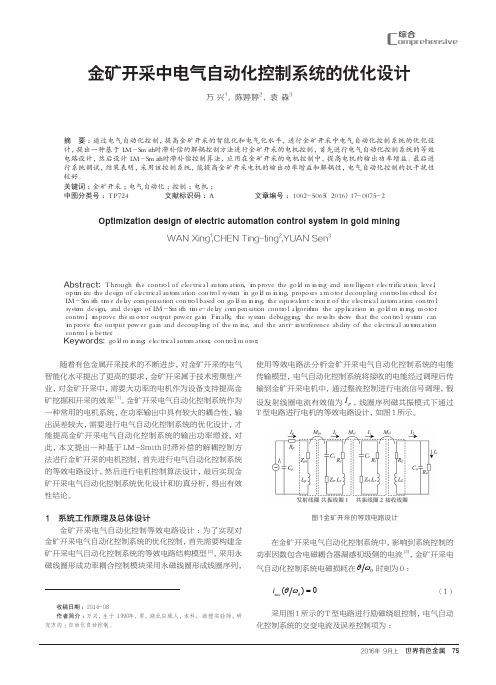

图一:金矿开采的电气控制原理图要想减少电气自动化控制系统的电磁损耗,就必须将电磁耦合器漏感初级侧的电流进行控制。

同时还要控制好交变电流以及误差。

二、电气自动化控制算法设计在金矿开采电气自动化算法设计上注重的是时滞补偿的解耦控制法,正确的是用控制算法需要进行函数的计算。

浅析焦家金矿选矿厂改扩建工程尾矿输送系统改造

工业技术122 2015年39期浅析焦家金矿选矿厂改扩建工程尾矿输送系统改造付晨北京矿冶研究总院,北京 100070摘要:焦家金矿业主为了满足扩产需要,拟将现有5500t/d的生产规模扩建至8000t/d。

尾矿输送系统的扩建重点:1.现有输送系统是否能够满足扩建后需要;2.如果不能满足,如何在节约投资的基础上满足扩建要求。

文章在详细计算分析的基础上,结合选矿厂实际情况给出了详细的扩建计划。

关键词:高浓度输送;低浓度输送中图分类号:TD928 文献标识码:A 文章编号:1671-5810(2015)39-0122-021 导言尾矿是采选企业在选矿完成后排放的废渣矿渣,多以泥浆形式外排。

尾矿中常富含的选矿药剂,对环境会造成极大的污染。

因此选矿尾矿处理是摆在矿山生产者面前的一大问题。

目前,对尾矿的处理方法一般是作为矿山地下开采采空区的充填料,即水砂充填料或胶结充填的集料;或者有的直接在尾矿堆积场上覆土造田,种植农作物或植树造林。

尾矿处置场地(充填区和尾矿库)常距离选厂有一定距离,因此尾矿水力输送逐渐成为尾矿处置的一个重要环节。

尾矿水力输送不同于清水输送,它与矿浆的性质紧密结合,尾矿比重、尾矿浓度、尾矿细度、输送温度都是尾矿输送系统设计的重要参数,选择合理的输送管径,确定合理输送流速对企业的安全生产以及经济效益有很深刻的影响。

下面结合焦家金矿尾矿输送系统改造工程,浅析尾矿输送系统的设计思路。

2 尾矿输送系统现状该选矿厂现有生产规模为5500t/d,产出干尾矿量为5306.4t/d。

厂区设有尾矿输送泵站一座,搅拌桶两个(1#、2#)。

正常情况下,尾砂从自选矿流程进入1#搅拌桶,之后通过泵站加压,分别输送至焦家、寺庄、望儿山三个矿区的充填站;充填后细颗粒尾砂及溢流水加压返回选矿厂,回流浓度约为20%,回流尾砂量为35%;回流尾砂进入选矿厂Φ53m浓缩池,浓缩后浓度为25-28%。

浓缩后尾矿浆进入2#搅拌桶,经尾矿输送泵站加压输送至尾矿库。

焦家金矿充填站供砂回流系统升级改造与应用

焦家金矿充填站供砂回流系统升级改造与应用为解决焦家金矿供砂回流管路使用普通无缝钢管磨损速度快,服务年限短,现有主管路桥架安装近30条风、水、砂浆输送管路,已达到满负荷,现有供砂回流管路进行更新改造将严重影响矿山正常生产。

利用先进的超声波测厚仪对管路剩余壁厚进行测量,通过现场踏勘,重新设计供砂回流管路敷设路线,首次引进钢骨架增强型尼龙管,延长管路的服务年限。

该供砂回流系统升级改造后,大大缩短管路输送距离,精简供砂工艺流程,节能减耗,同时可为同类矿山充填提供借鉴。

标签:充填站;供砂;升级改造;应用一、焦家分矿充填站供砂回流系统现状目前焦家金矿主要供砂回流工艺流程为选矿厂浮选尾矿首先由渣浆泵泵送至充填站后,再经泵输送至砂仓顶旋流器分级后,粗粒级尾矿用于井下充填。

细粒级尾矿由高浓度渣浆泵泵送回选矿厂后进入浓密机,浓缩后,再通過油隔离泥浆泵输送至尾矿库储存。

[1]-[4]焦家金矿近30条风、水、砂浆输送管路安装在目前的主管路桥架,该管路支架已达到满负荷,现有供砂回流管路无法进行更新改造。

现充填供砂、回流输送管路配置情况如下:2009年使用的供砂管路φ273mm、φ245mm无缝钢管分别3条,回流管路φ245mm无缝钢管3条;管路初始壁厚均为10~12mm,随着我矿生产推进,部分管路磨损严重,特别是泵出口端及弯头、套管等处,在近期频繁发生破漏。

根据日常维修记录,供砂管路累计破损达20次以上;回流管路累计破损达10次以上。

[1]-[4]二、供砂回流系统升级改造方案2.1超声波测厚仪高效检测管路壁厚为进一步破解生产瓶颈,有效减轻现场维修工作量,需对上述磨损严重的充填管路进行维修更换。

同时,为准确掌握各条管路磨损具体情况,利用选矿厂检修停砂间隙,对充填供砂、回流管路壁厚、磨损情况进行了详细检测,并根据检测结果制定了管路改造方案。

通过检测发现:φ273mm供砂管路距选矿厂泵出口250米处管路底部壁厚为7.0mm左右,侧面7.0~8.0mm,顶部9.0~10.0mm;250米以外至充填站管路底部壁厚为7.0~9.0mm,侧面8.0~9.0mm,顶部9.0~10.0mm;部分弯头磨损严重底部壁厚不足5.0mm。

焦家金矿竖井提升系统改造方案

焦家金矿竖井提升系统改造方案山东黄金集团焦家金矿原有竖井提升系统为两套提升系统,分别为箕斗加平衡锤提升系统(下面简称提升系统1)和罐笼加平衡锤提升系统(下面简称提升系统2),均为交流提升电控,其中提升系统 1 经99 年改为交流自动控制,但其低频电源控制部分在低频运行时有时控制不稳定,给矿山安全生产带来了隐患,特别是减速机部分,原生产厂家已经不再生产,如连接轴出现问题,势必影响整个矿山的生产,为此,山东黄金集团焦家金矿委托烟台金建设计研究工程有限公司对焦家金矿提升系统 1 进行改造,使其满足整个矿山生产的需要,为矿山减低成本,增加效益。

经过烟台金建设计研究工程有限公司对焦家金矿提升系统1 的现场考察和对焦家金矿技术人员的共同探讨,以及目前国内外提升机控制系统的现状,做出以下几种可型性方案与矿方共同探讨:提升系统 1 改造后要达到的目标:全自动直流控制系统,整个控制系统达到20 世纪90 年代末的国际水平。

方案1:将原来的交流电机和减速机全部换掉,直接换一台满足提升要求的直流电机:优点:减少了减速机等中间环节,减少了维护成本,提高了工作效率。

缺点:一次性投资太高。

问题:由于原提升系统1的交流电机(4.116T)和减速机(11.7T),总重才15.816T,但换上的直流电机重17.2T,势必增加井塔承重梁的负荷,由于原承重梁已经经过加固,所以,必须对承重梁进行再次验算,才能决定此方案是否可行。

方案2:更换减速机和电机优点:电机体积小,不增加承重梁载荷(电机自重 3.96 吨)问题:由于减速机基础不能改变,必须定制与原减速机基础完全相同的减速机。

方案3:只更换电机,减速机备用一个优点:成本低,安装简便缺点:减速机需向厂家定做电控设计说明概述根据焦家金矿竖井提升系统改造方案的要求,我们做出了提升系统电控装置的设计方案及说明。

(1)我公司提供的所有电控装置绝对能够满足焦家金矿竖井提升系统改造方案要求,并留有一定的安全富裕系数和扩充能力。

焦家金矿Φ3.2m×3.6m球磨机电控方式改进 乔娇 李秋晓

焦家金矿Φ3.2m×3.6m球磨机电控方式改进乔娇李秋晓摘要:随着国内电力行业总体技术的发展,软启动设备也逐渐实现了国产化。

在动力能源的控制方面,大型高压交流同步电动机的启动方式的也正在革新,传统启动方式更新换代,软启动技术占据主导。

焦家金矿对选矿车间Φ3.2m×3.6m球磨机电控方式进行了改进,在原来的基础上引进了HPMV-CN软启动器,实现了高压电机启动方式的优化。

关键词:高压电机;软启动器;启动方式一、Φ3.2m×3.6m球磨机简介根据排矿方法的不同,可以将球磨机分成两种类别:格子型球磨机、溢流型球磨机。

焦家金矿Φ3.2m×3.6m球磨机属于溢流型球磨机。

溢流型球磨机的优点是便于维护保养,易于操作控制,所以它被广泛应用在火力发电厂、水泥和矿山等行业。

对于球磨机来说,电控方式就是它的“大脑”,由它来系统指挥、调配各种设备配件有序地进行工作。

在工业技术日新月异的今天,人性化的设计理念也被运用到了矿山大型电气设备的电控方式中。

根据人性化的设计理念,磨机控制系统的未来将朝向更加操作更加简单,控制更加灵敏的方向发展。

下面,本文将以在焦家金矿中服务多年的φ3.2m×3.6 m溢流型球磨机为例,详细介绍其高压交流同步电机启动方式的优化。

笔者查阅了众多不同规格球磨机的资料,整理出了三种普遍应用于矿山球磨机的传动方式:(1)若球磨机规格较小,且使用异步电机传动,可使用三角皮带带动电机。

(2)若球磨机规格较大,且使用异步电机传动。

如果要驱动球磨机,则须使用齿轮减速器。

(3)使用同步电动机进行传动。

焦家金矿Φ3.2m×3.6m球磨机属于大型同步电机,它使用的就是同步电机传动。

同步电动机的传动方式是,利用同步电动机带动球磨机的小齿轮,小齿轮带动大齿圈,完成球磨机的启动。

与三角皮带传动和减速器传动相比,同步电动机传动有更多优势,此种传动方式不仅占地空间小,维护方便,而且传动效率更好,还能明显改善电网的功率因数。

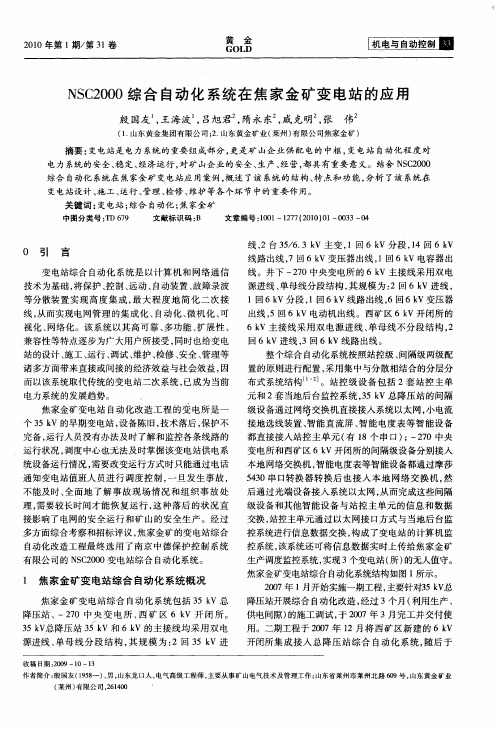

NSC2000综合自动化系统在焦家金矿变电站的应用

53 4 0串口转换 器转换后也接人本地 网络交换 机, 然 后通过光端设备接人系统以太网, 从而完成这些间隔 级设备和其他智能设备与站控主单元的信息和数据 交换 , 主单元 通过 以太 网接 口方式 与 当地后 台监 站控

完备 , 运行 人员 没有 办法及 时 了解 和监控 各条 线路 的

6k V主接线采用双电源进线 、 单母线不分段结 构, 2

回 6k V进线 , 6k 3回 V线 路 出线 。 整 个综 合 自动化 系统按 照 站控级 、 间隔级 两级 配 置 的原 则进 行配 置 , 用集 中与分散 相结 合 的分 层分 采 布 式 系统结 构 ¨ 2。站 控 级 设 备 包 括 2套 站控 主单 IJ

线 。井 下 一 7 2 0中央变 电所 的 6k 主接 线采 用 双 电 V

源进线 、 单母线分段结构 , 其规模 为: 6k 2回 V进线 ,

1回 6k V分 段 , 6k 1回 V线 路 出线 , 6k 6回 V变压 器

出线 , 6k 电动机 出线 。西矿 区 6k 5回 V V开 闭 所 的

摘要 : 变电站是 电力 系统 的重要 组 成部分 , 更是 矿 山企 业供 配 电 的 中枢 , 电站 自动 化 程度 对 变

电 力 系统 的安全 、 定 、 稳 经济运行 , 对矿 山企业 的安 全 、 生产 、 营 , 经 都具 有重要 意义 。结合 N C 00 S 20 综合 自动化 系统在 焦 家金 矿 变 电站应 用案例 , 述 了该 系统 的 结 构 、 点和 功 能 , 概 特 分析 了该 系统在

21 0 0年 第 1 第 3 期/ 1卷

黄

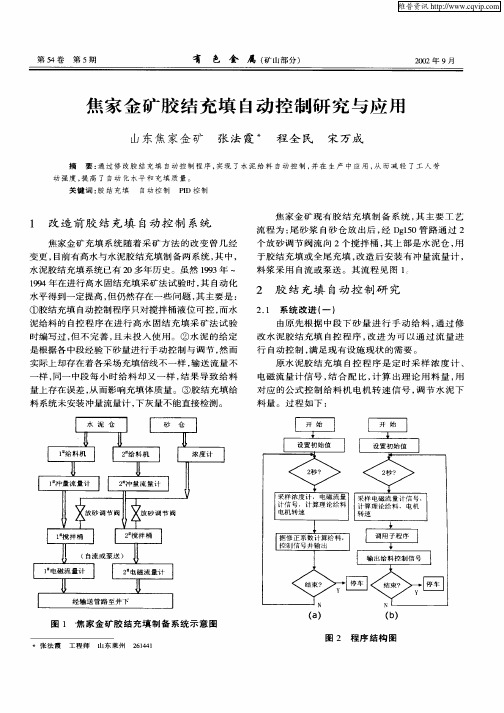

焦家金矿胶结充填自动控制研究与应用

1 改 造 前 胶 结 充 填 自动 控 制 系统

焦 家 金矿 充 填 系 统 随 着 采 矿 方 法 的 改 变 曾 几 经

焦 家 金 矿 现 有 胶 结 充 填 制 备 系 统 , 主 要 工 艺 其 流 程 为 : 砂 浆 自砂 仓 放 出后 , D l0管 路 通 过 2 尾 经 g5 个 放 砂 调 节 阀流 向 2个 搅 拌 桶 , 上 部 是 水 泥 仓 , 其 用 于 胶 结 充 填 或 全 尾 充填 , 改造 后 安 装 有 冲量 流 量 计 , 料 浆 采 用 自流 或 泵 送 。 其 流 程 见 图 1

程 序 结 构 如 图 2 a所 示 。 ()

在 使 用 中发 现 , 仓 至 搅 拌 桶 的管 路 坡 度 较 小 , 砂

管 路 易 积 砂 , 由 于 单 系统 充 填 时 , 砂 流 量 与输 送 且 放

求 , 它 仍 存 在 两 个 缺 点 : 系统 维 护 工 作 量 大 。② 但 ① 由于 没 有 水 泥 计 量 装 置 , 然 理 论 转 速 与 实 际 转 速 虽 接近 一致 , 并 不表示水 泥下料量达到要求 。 但

一

2 胶 结 充 填 自动 控 制 研 究

2 1 系统 改进 ( ) . 一

由原 先 根 据 中 段 下 填 自控 程 序 , 进 为 可 以通 过 流 量 进 改 行 自动 控 制 , 足 现 有设 施 现 状 的需 要 。 满 原 水 泥 胶 结 充 填 自控 程 序 是 定 时 采 样 浓 度 计 、

1 3

( ) 求 水 泥 理 论 用 料 量 f 31 I先 0。 S

f 3 =k ko ×£ 1 do/ 0 ) 0 S 1 d3 l 4 ×( 3l 10 ×2 6 l . — o ./ 2 6 16×( 3 / 0 ) . do 10 ] 1

井下供电自动化系统数据通讯电路的设计 张建

井下供电自动化系统数据通讯电路的设计张建发表时间:2019-06-06T08:49:11.913Z 来源:《电力设备》2019年第3期作者:张建[导读] 摘要:煤矿供电系统存在较强特性,为满足系统运行要求,出台了井下供电自动化系统数据通讯电路,此系统涉及内容相对较多,主要包括井上远控站以及智能监控数据通讯电路等。

(山东黄金矿业(莱州)有限公司焦家金矿山东莱州 261400)摘要:煤矿供电系统存在较强特性,为满足系统运行要求,出台了井下供电自动化系统数据通讯电路,此系统涉及内容相对较多,主要包括井上远控站以及智能监控数据通讯电路等。

据可靠数据表明,井下供电自动化系统具备数据传送率高以及监控性能完善等特点,能够充分满足井下供配电的相关需求。

本文针对井下供电自动化系统数据通讯电路的设计进行分析。

关键词:数据通讯;自动化系统;井下供配电;设计现代技术不断发展,人们对于供电系统要求也逐渐增多,此背景下,供电系统必须满足自动化要求,实现对井下各类电气元件的遥控以及遥测,如此才能满足系统运行要求,使系统得到有效维护。

针对井下供电自动化系统进行合理设计,能够实现井上、井下信息的高效传输及交换,进而帮助井上及井下人员实现数据通讯质量及效率的提高。

1.总体设计传统的供电系统存在一定弊端,不但无法实现对各元件的有效控制,还将一定程度上影响系统稳定运行,为满足系统扩展性要求,同时也为实现系统有效维护,相关人员必须及时交换井上及井下相关信息,并实现井下供电系统的自动化,以此保证系统的持续稳定运行。

1.1井下智能监控终端设计单片机技术能够有效帮助井下高压开关实现信号的传输及采集,同时此技术还能实现对信号的有效控制,而后状态参数能够通过485总线利用单片机技术传输至各个分站。

1.2数据通讯电路组成监控终端的部分相对较多,如中继站、分站以及通讯电路等五部分。

其中负责监控终端门户的即为监控终端通讯电路,而负责信号与光缆接入的即为分站,分站能够充分将各个监控终端数据进行转换,而后将信号连接至光缆。

山东焦家金矿提升系统改造方案研究

Байду номын сангаас

的最大静 张力 为 4 N, 大静张 力差 为 3 N。罐 5K 最 0K

笼 为 18 0m 1 8 l 0 mx 0Im单层钢罐 笼 ,重 量 为1 , 0 l .t 3 罐 笼 高度 ( 含绳 卡 ) 5 1m。 为 . 矿车 选用 05 0 . m 翻斗 5 式矿车 , 平衡 锤 重量 为 2t提 升钢 丝绳 选用 2 N T , 2A 一 1 x + C 17 8 7 F 一 6 0型 多层 股 不 旋 转钢 丝绳 。提 升 井 深 2 3I, 架 天 轮 中心 高度 1 . i, 轮 直 径 1 , 4 l井 l 31 n 天 .r 6n

造, 成为快速发展 的捷径。以山 东黄金集 团焦家金矿西矿区提升 系统改造为例 , 绍 了一种 快速 增加提升 能力的方法, 介 即将单层 罐 笼提 升 系统 改造成双层罐 笼 , 包括罐笼和钢 丝绳的选型 、 升机 强度 的校核等 改造 , 提 取得 了节能降耗 的 良好效果 , 升能 力增 提

实现 集 团发 展 目标 , 焦家 金矿 必须 进行 扩 产改 造 , 而

改造 方案 ,将 单层 罐 笼提 升改 为双 层铝 合 金罐 笼 提 升 , 增加 单 次 提 升量 的 同时 , 在 降低 罐 笼 自重 , 且 并

提 高最大 提升 速度 。 ( ) 升容器 由 2 单层 钢罐 笼 改 为 2 双层 铝合 1提

山东焦家金矿提 升 系统 改造 方案研 究

邱福胜 , 尹春伟 , 万颖涛

山东 黄 金 矿 业 ( 州 ) 限公 司焦 家 金 矿 , 莱 有 山东 莱 州 2 14 64 1 摘 要 : 国 家经 济 快速 发 展 的形 势下 , 多老 矿 山为 了适 应 新 的发 展 形 势 , 在 许 需要 不 断地 扩 大 生 产 能 力 , 矿 山提 升 系统 是 制 约 扩 而 大 生 产能 力 的主 要 因素 , 加 上 新 建 竖 井 提 升 系统 的 工 期 长 且 见 效 慢 , 时难 以接 续 , 此 , 老提 升 系统 的 基 础 上 进 行技 术 改 再 一 为 在

焦家金矿竖井提升系统改造方案

焦家金矿竖井提升系统改造方案山东黄金集团焦家金矿原有竖井提升系统为两套提升系统,分别为箕斗加平衡锤提升系统(下面简称提升系统1)和罐笼加平衡锤提升系统(下面简称提升系统2),均为交流提升电控,其中提升系统1经99年改为交流自动控制,但其低频电源控制部分在低频运行时有时控制不稳定,给矿山安全生产带来了隐患,特别是减速机部分,原生产厂家已经不再生产,如连接轴出现问题,势必影响整个矿山的生产,为此,山东黄金集团焦家金矿委托烟台金建设计研究工程有限公司对焦家金矿提升系统1进行改造,使其满足整个矿山生产的需要,为矿山减低成本,增加效益。

经过烟台金建设计研究工程有限公司对焦家金矿提升系统1的现场考察和对焦家金矿技术人员的共同探讨,以及目前国内外提升机控制系统的现状,做出以下几种可型性方案与矿方共同探讨:提升系统1改造后要达到的目标:全自动直流控制系统,整个控制系统达到20世纪90年代末的国际水平。

方案1:将原来的交流电机和减速机全部换掉,直接换一台满足提升要求的直流电机:优点:减少了减速机等中间环节,减少了维护成本,提高了工作效率。

缺点:一次性投资太高。

问题:由于原提升系统1的交流电机(4.116T)和减速机(11.7T),总重才15.816T,但换上的直流电机重17.2T,势必增加井塔承重梁的负荷,由于原承重梁已经经过加固,所以,必须对承重梁进行再次验算,才能决定此方案是否可行。

方案2:更换减速机和电机优点:电机体积小,不增加承重梁载荷(电机自重3.96吨)。

问题:由于减速机基础不能改变,必须定制与原减速机基础完全相同的减速机。

方案3:只更换电机,减速机备用一个优点:成本低,安装简便缺点:减速机需向厂家定做电控设计说明一、概述根据焦家金矿竖井提升系统改造方案的要求,我们做出了提升系统电控装置的设计方案及说明。

(1)我公司提供的所有电控装置绝对能够满足焦家金矿竖井提升系统改造方案要求,并留有一定的安全富裕系数和扩充能力。

改造提升系统,提高提升能力

---------------------------------------------------------------最新资料推荐------------------------------------------------------改造提升系统,提高提升能力改造提升系统,提高提升能力摘要:随着生产任务的增加,现有提升设备已经满足不了生产的需要,在确保安全的前提下,通过对现有提升设备的研究来进行改造以达到降低能耗、保证生产任务的顺利完成。

关键词:提升设备现状;改造方案;创新点一、现在大部分提升机受过卷高度和电机功率的限制,提升速度和提升量不能同时增加,在不增加电机功率和过卷高度的情况下,如何将提升速度和提升量更好的搭配是增大提升能力的唯一途径。

焦家金矿望儿山分矿主竖井提升系统为罐笼、箕斗互为平衡方式,担负着人员提升、物料下放、矿毛提升任务,提升机为 JKM-2. 8*4*(I) E 多绳摩擦式提升机,随着生产任务的不断增加,现有的提升系统满足不了生产需求:1、提升任务不能顺利完成。

2、检修时间被不断压缩,设备设施带故障运行,存在安全隐患。

焦家金矿望儿山矿区主竖井的提升能力问题是一个极为关键的瓶颈,本着投资省、见效快的原则,我们选择了技术可行、经济合理、安全可靠的设计方案,对该主提升系统进行了改造,以力求经济效益的最大化。

1 / 3二、改造方案在不更换电控、主轴装置的前提下,通过降低提升速度、增加箕斗容积达到增大提升能力的目的。

1、将主井最大提升速度由 8. 43m/s 减为 7. 02m/s。

2、将箕斗有效载重 9. 5t,增加为有效载重 12. 5t。

箕斗受井筒空间限制,必须保持箕斗横截面积不变,采取了将装矿口减少 800mm、箕斗高度比原箕斗增加 1500mm、用 10mm 复合耐磨衬板替换原来 16mm 锰钢衬板这三种方法解决了减轻箕斗重量、增大装载空间的问题。

3、将首绳由原来6V*21+7FC-26-1770 更换为6V34+FC-28-1870钢丝绳,尾绳由原来 18*7+NF-36-1570 更换为367+FC- 40-1570 钢丝绳,以满足钢丝绳安全系数的要求。

电机车架线自动断电系统在焦家金矿的研究与应用

( S h a n d o n g G o l d Mi n i n g( I  ̄ i z h o u ) C o . , L t d . , J i a o j i a G o l d Mi n e , L a i z h o u 2 6 1 4 0 0 , C h i n a )

作者简介 : 李 培 志( 1 9 6 0 -) , 男, 山东 烟 台 人 , 电气 工程 师 , 研 究 方 井运 输 效率 和 安 全 生 产 , 并 且 成 为矿 山运 输 事 故 多 发 的 薄

向 为 电气 设 备维 护 管 理 。

弱 环节 。 焦家 金 矿 也 不 例 外 , 在 井下 运 输 环 节 大 量 使 用 直

Ab s t r a c t :T h i s p a p e r a n a l y z e d t h e p r i n c i p l e a n d a p p l i c a t i o n o f t h e h o s t d e l a y p o we r - o f b y u s i n g p u l s e s i g n a l d e t e c t i o n t o t r i g g e r

p o w e r s u p p  ̄c o n t r o l o f f r a me l i n e u n d e r t h e s h a f t o f e l e c t i r c mi n e s , u n t i l t h e m o o r e a r o u t o f c o n t r o l r e g i o n o r p u l l d o w n t h e w i i r n g

滤布两侧在真 空泵 的吸附下形成压 力差 , 固体物 料被 吸附 碎 爆破 管 , 极 易堵 塞 冲 布 水 管 上细 孔 , 给 生 产造 成 损 失 , 最 在 滤布 上 形成 滤 饼 , 滤 液 则 从 分 配 头排 出 。 这~ 滤 扇在 脱 后 将 反 冲水 改 用 自来 水 。 还 易 造 成 搅 拌 轴 头 密 封 水 管 堵 没 有 水封 水 , 造 成 设 备 损 坏 和 跑 冒滴 漏严 重 , 我 们 将 水 离 了矿浆 以后液进 入脱水 区, 通过 真空抽 吸 , 滤饼 中的水 塞 ,

金矿开采中电气自动化控制系统的优化设计

金矿开采中电气自动化控制系统的优化设计摘要:在现代金矿中,电气自动化系统得到了广泛的应用,在本文中,将就金矿电气自动化控制系统的优化设计经验进行了一定的分析。

近年来,金矿技术在同科学技术不断结合的情况下获得了较大的发展,电气自动化控制已经成为了重要的金矿生产技术。

通过该系统的应用,则能够在加快金矿生产效率的基础上保障操作安全。

而在电气自动化系统应用中,还存着这一定的不足,需要在应用当中做好其优化设计处理。

关键词:金矿电气自动化;控制系统;优化设计引言:随着有色金属开采技术的不断进步,对金矿开采的电气智能化水平提出了更高的要求,金矿开采属于技术密集性产业,对金矿开采中,需要大功率的电机作为设备支持提高金矿挖掘和开采的效率。

金矿开采电气自动化控制系统作为一种常用的电机系统,在功率输出中具有较大的耦合性,输出误差较大,需要进行电气自动化控制系统的优化设计,才能提高金矿开采电气自动化控制系统的输出功率增益。

1自动化电气连铸机控制系统设计自动化电气连铸机控制系统是由智能仪表、电气元件、传动交流装置等结构组成。

这些设备都是利用PLC控制系统实现数据传输,同时测量现场相关数据和接收控制参数。

自动化电子连铸机板坯控制系统中的硬件结构功能分成五部分:(1)润滑和液压区域:主要由结晶器液压振动站、液压平台站、滑动水口液压站、集中润滑站、喷射回转台润滑站、液压主机站等控制设备组成。

(2)铸流控制区域:主要由驱动扇形段系统、压力系统、振动结晶器、跟踪扇形段系统、压下扇形段等部分构成。

(3)控制平台模块:由中间包车、滑动水口、加盖机、排蒸汽冷水二次风机、回转钢水转台、吸收结晶器烟气风机、滑动水口、水口长把持器等设备构成。

(4)控制后台区域:由引锭脱装置、下辊道切割、前辊道切割、存放引锭杆、火焰切割机、装置对中、辊道去毛刺、后辊道切割、切尾切头小车收集、辊道称量、台车横移、辊道下线、挡板升降等部分构成。

2金矿电气自动化控制系统的优化设计2.1系统设备优化设计电气自动化控制系统,在金矿技术的现代发展中占有重要地位。

破碎作业自动化控制系统的智能升级改造

C omputer automation计算机自动化破碎作业自动化控制系统的智能升级改造乔 娇(山东黄金矿业(莱州)有限公司焦家金矿,山东 莱州 261441)摘 要:焦家金矿对选矿厂破碎作业自动化控制系统的智能升级改造,对基础自动化技术进行了完善,实现了自动化控制系统向智能化控制的升级,经运行验证,控制效果良好,经济效益可观。

关键词:选矿;智能化;破碎作业中图分类号:TP273;TP18 文献标识码:A 文章编号:1002-5065(2019)08-0038-2Intelligent Upgrade of Crushing Operation Automation Control SystemQIAO Jiao(Jiaojia Gold Mine, Shandong Gold Mining (Laizhou) Co., Ltd.,Laizhou 261441,China)Abstract: Jiaojia gold mine has upgraded the automatic control system of crushing operation in concentrator intelligently, improved the basic automation technology, and realized the upgrade from automatic control system to intelligent control。

Keywords: mineral processing;intelligent; crushing operation1焦家金矿破碎自动控制系统架构焦家金矿选矿车间破碎作业采用三段一闭路+洗矿工艺流程,小时处理能力为600吨左右。

破碎作业所有设备都已纳入自动控制系统,该系统采用“3+2”工业测控网络架构,“3+2”指的是三层设备和两层网络。

三层设备包括:管理层设备、控制层设备、执行层设备。

排水自动化系统在焦家金矿的设计应用

排水自动化系统在焦家金矿的设计应用【摘要】矿山井下主排水系统在矿山安全生产中占重要地位,根据水位、峰平谷及其他参数采用PLC控制技术能有效地实现水泵自动开停,实现少人化,无人化,既提高了水泵工作效率,也提高了经济效益。

自动化控制系统由PLC 根据水仓液位情况、峰谷平时间和涌水量自动控制水泵的启动以及控制启动水泵的台数,自动完成给排水任务。

从系统组成、信号处理及程序思路等方面,介绍了排水自动化系统在焦家金矿的设计应用。

【关键词】排水自动化;PLC;焦家金矿1.概述在计算机控制技术迅速发展的时代,继电器控制已逐步被PLC(以微处理器为核心的可编程序控制器)取代,并在自动化控制领域的各个行业被广泛应用。

目前,采用继电器控制井下排水系统的矿山仍有不少,水泵的开停及选择切换均由人工完成,还不能实现根据水位、峰平谷或其它参数自动开停水泵,实现无人值守,这将严重制约着井下主排水泵房的工作效率和经济效益。

山东黄金矿业(莱州)有限公司焦家金矿(以下简称焦家金矿)井下某泵房由一个水仓组成。

所属设备为3台DF360-40×4水泵,配有电机为250KW/380V;正常情况水泵一开一备一检修。

灌饮水方式为:3台水泵均采用无底阀真空吸水罐补水。

井下排水流程为:-390水泵房水仓的水经两条∮356×10的主管路排至地表蓄水池,排水总高度约为126米。

鉴于PLC的先进性和可靠性,该泵站水泵及其附属的设备实施了PLC自动控制及运行参数自动检测,并实现动态显示,数据可传送至调度中心,进行实时监测。

系统通过自动检测水仓液位等参数,自动控制水泵轮流工作及备用泵的适时启动,合理安排水泵工作。

系统的触摸屏采用图形、图像、数据、文字等显示方式,直观、形象、实时地体现出系统工作状态以及水仓液位、电机工作电流、进口流量、出口压力、电机温度、轴承振动、轴承温度、累计流量、运行时间等参数。

该系统具有操作简单、运行安全可靠、自动化程度高等特点,合理地调度水泵运行,延长了水泵的使用寿命,为企业节约了费用。

矿山电气自动化控制系统中人工智能技术的运用

13C omputer automation计算机自动化矿山电气自动化控制系统中人工智能技术的运用王 丽(山东黄金矿业(莱州)有限公司焦家金矿,山东 烟台 261441)摘 要:社会发展需要科学技术进步的加持,人工智能理念的兴起,让其有了更大的发展和应用空间,逐步走进生活及生产中。

如,语言识别技术、人脸识别技术等,都是人工智能技术的重要组成部分。

人工智能技术的应用成为当前各行业提升生产效率的有效途径。

对于矿产开发行业来说,市场对矿产资源需求量持续增长,导致传统开采技术不能满足时代发展需求,迫切需要更加先进的技术,基于此背景下,人工智能技术应用于矿山资源开采行业中,逐步让采掘作业、运输、选矿等环节实现自动化、机械化,但是人工技能技术应用还未全面普及,如果可以在矿山电气自动化控制系统中应用人工智能,能够对各方面数据资料进行全面收集、分析等,为各个阶段矿山作业过程进行优化调整提供了依据,有效提升系统运行的稳定性和安全性,逐步实现了矿山智能化生产及管理,既提升了生产效率,又降低矿山开采作业的成本。

关键词:矿山;电气自动化控制系统;人工智能;模块设计;运营服务平台中图分类号:TP18 文献标识码:A 文章编号:1002-5065(2023)17-0013-3Application of artificial intelligence technology in mine electrical automation control systemWANG Li(Jiaojia Gold Mine, Shandong Gold Mining (Laizhou) Co., LTD., Yantai 261441, China)Abstract: Social development needs the support of scientific and technological progress, the rise of the concept of artificial intelligence, so that it has a greater development and application space, gradually into the life and production. For example, language recognition technology, face recognition technology, etc., are an important part of artificial intelligence technology. The application of artificial intelligence technology has become an effective way to improve production efficiency in various industries. For the mineral development industry, as the market demand for mineral resources continues to grow, traditional mining technology cannot meet the development needs of The Times, and more advanced technology is urgently needed. Based on this background, artificial intelligence technology begins to be applied in the mining resources industry, gradually enabling the automation and mechanization of mining operations, transportation, mineral processing and other links. However, the application of artificial skills and technologies has not been fully popularized. If artificial intelligence can be applied in the mine electrical automation control system, it can comprehensively collect and analyze all aspects of data and provide a basis for optimizing and adjusting the mine operation process at each stage, effectively improve the stability and safety of the system operation, and gradually realize the intelligent mine production and management. It not only improves production efficiency, but also reduces the cost of mining operation.Keywords: mine; Electrical automatic control system; Artificial intelligence; Module design; Operation service platform收稿日期:2023-06作者简介:王丽,女,生于1991年,汉族,山东济宁人,本科,电气工程师,研究方向:电气。

金矿开采中电气自动化控制系统的优化设计

金矿开采中电气自北工程学院 计算机与信息科学学院, 湖北 孝感 432000 ; 2. 孝感松林国际计测器有限公司, 湖北 孝感 432000 ; 3. 湖北三江红峰控制有限公司, 湖北 孝感 432000)

通过电气自动化控制, 提高金矿开采的智能化和电气化水平, 进行金矿开采中电气自动化控制系统的优化设 摘 要 : 计, 提出一种基于 LM-Smith 时滞补偿的解耦控制方法进行金矿开采的电机控制, 首先进行电气自动化控制系统的等效 电路设计, 然后设计 LM-Smith 时滞补偿控制算法, 应用在金矿开采的电机控制中, 提高电机的输出功率增益。 最后进 行系统调试, 结果表明, 采用该控制系统, 能提高金矿开采电机的输出功率增益和解耦性, 电气自动化控制的抗干扰性 较好。 金矿开采 ; 电气自动化 ; 控制 ; 电机 ; 关键词 : TP724 A 1002-5065 (2016) 17-0075-2 中图分类号 : 文献标识码 : 文章编号 :

isec (θ ω0 ) = 0 (1)

2016-08 收稿日期 : 万兴, 生于 1990 年, 男, 湖北应城人, 本科, 助理实验师, 研 作者简介 : 究方向 : 自动化自动控制。

采用图 1 所示的 T 型电路进行励磁绕组控制, 电气自动 化控制系统的交变电流及误差控制项为 :

金矿开采电气自动化控制等效电路设计 :为了实现对 金矿开采电气自动化控制系统的优化控制, 首先需要构建金 采用永 矿开采电气自动化控制系统的等效电路结构模型 , 磁线圈形成功率耦合控制模块采用永磁线圈形成线圈序列,

[2]

图 1 金矿开采的等效电路设计

在金矿开采电气自动化控制系统中, 影响到系统控制的 金矿开采电 功率因数包含电磁耦合器漏感初级侧的电流 [3], 气自动化控制系统电磁损耗在 θ ω0 时刻为 0 :

黄金矿山开采中电气自动化控制系统的优化设计

黄金矿山开采中电气自动化控制系统的优化设计摘要:本文在概述了黄金矿石开采中电气自动化管理的原因,分析了黄金矿山电气自动控制系统硬件方面的优化以及黄金矿山电气自动控制系统软件方面的优化,并研究了黄金矿开采中自动化系统的设计,以供参考。

关键字:黄金矿石开采;电气自动化管理;1 前言随着我国有色金属开采技术的不断进步,对黄金矿开采的电气智能化水平提出了更高的要求,在矿山开采的过程中,已经实现了自动化、智能化和数字化的开采技术。

为了提高提高黄金矿开采电气自动化控制系统的输出功率增益,需要不断对黄金矿开采中电气自动化控制系统进行优化设计。

2 黄金矿开采中电气自动化管理的原因我国的黄黄金矿山从建立之初发展到现在,发展速度迅猛,但是在长期快速的发展过程中,出现了企业重技术、轻管理的现象。

随着黄金开采量的大大增加,企业的生产规模也在逐渐扩大,矿山开采的开采地点也越来越多。

这样一来,会加大矿山开采管理工作的难度,也增加了矿山开采调度指挥的难度。

这就要求各采矿企业,要建立自动化的生产管理体系。

实现对矿山生产、开采的一体化管理。

在这个过程中,就要求企业要利用现代信息技术,来实现矿山开采管理的自动化,提高企业的经济效益。

要想建立矿山自动化控制系统,就要充分利用当下的互联网技术,以信息技术为依托来实现机械的自动化控制。

将机械自动化控制体系与矿山开采管理体系相结合,来调整矿山开采的工作状态。

这样一来,就可以更好地统筹矿山开采和工作人员的作业信息,有利于让指挥者更好地了解矿山开采的状况。

以这些数据为依据来指挥生产,还可以帮助企业管理者做出更好的生产决策,从而更好地保证矿山生产安全性。

3 黄金矿电气自动控制系统硬件方面的优化3.1 优化输入电路输入电路的优化需要考虑在正常状态下的PLC供电源的电压范围,一般情况下,黄金矿企业所采用的电压范围为:85.0V~240.OV,电源幅度为155.0V。

但在运行和管理中,由于现场情况的复杂性,导致存在众多因素的干扰。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焦家金矿自动控制系统通讯完善改造

发表时间:2018-08-17T10:49:34.923Z 来源:《基层建设》2018年第20期作者:乔娇

[导读] 摘要:焦家金矿6000t/d选矿自动化工程包括工业现场总线技术、在线检测与分析技术、生产过程控制技术等部分,可实现选矿工艺流程的集中监控和操作。

山东黄金矿业(莱州)有限公司焦家金矿山东莱州 261441

摘要:焦家金矿6000t/d选矿自动化工程包括工业现场总线技术、在线检测与分析技术、生产过程控制技术等部分,可实现选矿工艺流程的集中监控和操作。

但是在实际运用,因现场实际环境潮湿、粉尘大等因素的影响,选矿自动控制出现了信号传输不稳、通讯中断、数据虚报等问题,为了解决这些问题,焦家金矿对选矿自动控制系统的通讯进行了完善和改造,使其更符合实际控制需要,保证了工艺与设备的安全与平稳,保证了生产指标的完成。

关键词:自动化;通讯;完善;生产指标

一、前言

焦家金矿采选 6000t/d 扩建工程于 2007 年立项,于2009年竣工,投入使用,至今已服务将近十年。

选矿自动化项目是该工程的一个重点部分,选矿自动控制系统的稳定运行是焦家金矿选矿过程控制自动化与智能化的基础。

焦家金矿选矿自动化工程主要包括四个方面:一是生产监控集中化,二是生产操作自动化,三是磨矿的节能优化,四是管理信息化。

自动控制系统要实现这四个方面的功能,必须依赖于强大且稳定的通讯系统。

在生产监控集中化中,利用现场总线技术实现选矿工艺、设备、指标、操作等生产过程数据的安全高效的集成,实现全流程的集中监控和操作,提高生产劳动效率,降低生产劳动强度。

在生产操作自动化和磨矿节能优化中,通讯的作用是将设备运行状态以及传感器采集到的数据信息传送到PLC进行处理,PLC利用逻辑连锁控制实现对全流程生产设备的远程自动操作、管理和调节。

同时,利用过程回路控制技术实现生产过程工艺参数的远程自动调节,达到工艺与设备运行安全、平稳和保证产品质量的目的。

在管理信息化中,只有通讯真实稳定,才能保证数字化矿山和企业信息化管理数据源的真实可靠。

焦家金矿选矿厂在通讯过程中,主要采用的通讯方式有:PLC站与工控机之间采用光纤通讯,PLC与工程师站、操作员站之间采用以太网通讯,电机驱动设备与PLC之间采用PROFIBUS-DP通讯、传感器仪表与PLC之间采用FROFIBUS-PA通讯。

在选矿厂自动化控制系统的实现中,需要采集众多现场信息,例如在选矿生产的破碎段与洗筛分段,需要运用料位计来测量料仓的实际料位,然后将料位信息通过PA线传送给PLC,PLC根据实际料位进行数据运算处理,发出控制命令,实现给料机、给矿皮带、布料小车的启停控制。

二、选矿厂自动化控制系统的通讯问题

焦家金矿选矿自动控制系统自2009年投产以来,已经服务将近十年,在十年的运行维护中,选矿自动化技术人员遇到过许多设计人员在设计时不曾想到的问题。

这是因为自动化控制系统所使用的设备、仪表大多是精密部件,对环境的要求极为严格,而选矿过程使一个环境相对恶劣的过程,既潮湿又粉尘大。

维修工人临时进入工作环境,都需佩戴防尘口罩及耳塞,严密防护,而设备、仪表、通讯电缆等精密部件常年累月暴露于恶劣环境中,即使按照要求做好了防护,也难免出现腐蚀损坏。

焦家金矿选矿车间破碎与洗筛段也面临这样的问题:破碎段的中碎料仓、洗筛段的洗矿筛料仓、检查筛料仓,都用现场采用西门子LR260雷达料位计进行料位监测,通讯方式Profibus-PA通讯,将信号传送到西门子ET200M+DP/PA coupler,然后再经Profibus-DP传送至下位机主站(GE RX3I)。

此种通讯方式在应用过程中出现了以下问题:

1是料仓进料时,大量的粉尘、湿度大,造成料位计的数据误判断。

2是线路敷设影响,存在一定的电磁干扰,造成料位计的通讯异常。

3是受现场环境影响,湿度大、粉尘含氯高等因素影响,镀锌管路锈蚀严重,坚持不了一年就透了,造成通讯线路裸露、受损。

以上三种情况造成了PA主站与现场设备的通讯中断、传输异常、数据异常等问题的产生。

而这直接导致了现场操作人员的误判断和误控制,因为上位机显示料仓没有料,所以皮带给料机不停地送料,导致料仓在短时间内即被压满,随后导致矿石溢出。

料仓因此失去了缓冲的作用,打满料仓后,皮带给料机继续上料,导致现场设备很短的时间内就会被矿石埋没,造成设备停车。

若要恢复,需要很长时间的清理,6小时以上才能恢复正常生产,在2017年下半年以来,在破碎段出现过四次这种情况。

溢出的矿石造成现场设备损坏,现场清理又浪费了大量的人力物力,严重影响了设备开车时间。

三、具体解决方案

为解决这一难题,选矿车间自动化技术人员经过长期摸索、不断试验,琢磨出了一套专门针对通讯故障的完善措施。

1是为了解决环境潮湿、粉尘大造成的腐蚀问题,对保护线路进行优化升级。

将原有PA线路的镀锌钢管保护全部更换,换成贴地敷设的,不易腐蚀的高压胶管。

2是为了减少电磁干扰,对PA线路和DP线路进行全面改造,重新规划敷设路线,规定安全距离,进行隔离,单独敷设。

3是为了避免传感器测量不准造成的数据虚报,对传感器参数进行调整优化,适当的降低刷新频率、刷新精度,以保障雷达料位计测量的数据准确,可以尽量的避免干扰。

4是为明确发生原因,及时作出判断处理,减少通讯不稳发生频率与时间。

采用Profibus-DP读取ET200M的模块状态,实现故障预警。

该模块的故障指示,可以明确的指示出故障发生的原因,例如,如果现场PA线路短路、接地、单芯开路等,可以通过故障指示判断出(故障指示为:下部主线上发生故障,与ET200M无关)。

5是运用自动化技术手段严密监控设备台,通过对西门子DP/PA coupler的设置,读取现场设备的通讯位,从而判定该设备的链接状态。

进而将该通讯位的数据发送到下位机PLC【GE RX3I】,从而实现设备的断线报警。

hndyzzh@

四、结论

通过对选矿厂自动控制系统通讯的完善改造,基本避免了因通讯不稳造成了料仓溢矿、掩埋给料机等事故的产生,保障了设备开车时

间,确保了破碎处理量。

在未改造前,仅2017年下半年,选矿车间就出现了三次因通讯不稳、料位失实造成的料仓矿石溢出,掩埋设备,造成停车的事故。

每次清理时间约为6小时,严重影响破碎处理量,经过改造后,效果良好,基本杜绝了此类故障的发生。

参考文献:

[1] 周克宁主编.电力电子技术[M].机械工业出版社,2014

[2] 任会峰.基于工业以太网的楼宇控制器的研究与开发[D].中南大学 2013。