三维编织技术及管状三维编织物的编织

三维机织复合材料的织造技术

二 维复合 材 料是 指增 强体纤 维 是在平 面内排 列 的, 机织、 如 针织 、 织层 合 板 。二 维 复合 材 料 由于 编 抗 冲击 性能差 、 间强 度 低 、 易 分 层 , 层 容 因此 人 们研 发 了三 维整体 纺织 复合 材料 。三 维 复合材 料 的增 强 体纤 维 不仅在 面 内有分 布 , 在面 外也 同样存 在 , 例如

三维 机 织 正 交 结 构 、 维 编 织 结 构 和 三 维 针 织 结 三

构_ 3。这种 三维 整体 纺 织 结 构 的 可设 计 性 好 , 成 3 _ 制 的复 合材 料 比强度 高 、 比模量 大 , 同时克服 了二维复 合材 料抗 冲击 性能 差 、 易分层 等 缺点 。 三维 纺织 复合 材料 有机 织 、 编织 和针织 等结 构 。

2 三维 机织复合材料

2 1 三 维机 织 复合材 料预 型件 结构 .

其优异的性能和减重效果的突显 , 纺织复合材料几 乎 已渗透到所有的技术领域。复合材料是 由两个或

两个 以上 独立 的物 理相 所组 成 的固体 材料 _ 。根据 1 j 不 同增 强体及 基 质 , 以用 多 种 方法 对 它们 进 行 分 可

三 维机 织 方 法 可直 接 织 出 三维 骨 架 , 接 制得 直 三维 骨架 是今 后复 合材 料 的主要 发展 方 向之一 。三 维机 织有 多种 结构 , 如 正 交 结 构 、 锁 结 构 ( 图 例 角 见

1 。 角锁结 构是 指接 结经 在水 平方 向和厚度 方 向都 )

类 :1根据基质 , () 复合材料 主要可分为树脂基复合 材料 (Mc , 属 基 复 合 材 料 ( MC 和 陶瓷 基 复 合 P )金 M ) 材料 ( M )2;2 根 据 增 强 体 的 方 向 , 合 材 料 又 C C [ () 复

圆管状三维编织复合材料多尺度耦合分析

圆管状三维编织复合材料多尺度耦合分析圆管状三维编织复合材料是一种非常常见的材料类型,在各种工业领域中应用广泛。

多尺度耦合分析可以有效地研究和预测这种材料的性能,进一步提高其应用价值。

首先,我们需要将圆管状三维编织复合材料分析成多个不同的尺度。

最小的尺度是纤维水平,这是由单个纤维构成的层,通常称为微观尺度。

接下来是纤维束水平,这是由多个纤维束构成的层,称为介观尺度。

最大的尺度是复合材料整体结构水平,通常称为宏观尺度。

在微观尺度上,我们可以使用有限元方法来模拟每个单独的纤维。

这样做可以帮助我们研究单个纤维的强度、刚度和断裂行为等性能。

接着,在介观尺度上,我们可以将这些纤维束连结在一起,并模拟整个介观尺度层的行为。

在这个尺度上,我们可以研究纤维排列方式、束间距离、纤维束间的相互作用等等。

最后,在宏观尺度上,我们使用有限元方法来模拟整个圆管状三维编织复合材料的行为。

这样做可以帮助我们了解材料的总体性能,如刚度、强度和韧性等。

在多尺度耦合分析中,我们需要通过某种方法将每个尺度上的分析结果联系起来。

这通常通过反复迭代,在不同尺度之间传递信息来完成。

例如,我们可以使用微观尺度的结果来确定纤维束层的力学性能和形态,然后将这些信息传递给宏观尺度的模拟,以确定整个复合材料的力学响应。

这种迭代循环过程可以反复进行,以提高模拟结果的准确性和可靠性。

总的来说,圆管状三维编织复合材料的多尺度耦合分析可以帮助我们深入了解其微观构成和力学响应。

这些知识可以被广泛应用于工业领域,以优化设计和性能,提高生产效率和质量。

作为复合材料的一种,圆管状三维编织复合材料的相关数据包括了材料的物理性质和机械性能等指标。

我们可以从这些数据中分析出材料的特点和潜力。

首先是材料的物理性质,包括密度、导热系数和热膨胀系数等。

一般来讲,圆管状三维编织复合材料的密度较低,相对于金属材料而言,具有更好的比强度和比刚度。

导热系数方面,由于纤维和基体的不同导热性质,圆管状三维编织复合材料的导热系数通常横向较小、沿纤维方向较大。

三维机织物的分类、性能及织造

China Textile Leader · 2017 No.12三维机织物的分类、性能及织造随着材料技术的飞速发展,人们对于复合材料性能各个方面的要求愈来愈高,现代纺织技术与树脂工业的结合催生了纺织复合材料,而三维纺织技术的发展,更为制备具有优良整体性和力学结构合理性的高性能复合材料提供了有力的保证。

以三维织物为增强体的纺织复合材料,具有比强度高、比刚度高、可设计性好、耐疲劳性能好、耐化学腐蚀性能好、生产成本低等优势,同时克服了传统二维平面织物层状复合材料存在抗冲击性能差、层间强度低的缺点,因而广泛应用于航空航天、船舶汽车、建筑仓储等诸多领域。

根据织造成形工艺的不同,三维织物又可分为三维机织物、三维针织物、三维编织物,其中三维针织物主要是经编织物为主,但受于生产设备的限制只能加工轻薄型织物;三维编织物生产效率较低,无法适应大规模生产;而三维机织物,可以利用传统织机或对传统织机加以改进进行大规模生产,且生产效率最高、制件尺寸最大,因而在所有三维纺织品中的应用有望最为广泛。

1 三维机织物的分类及性能1.1 根据织物组织结构分类根据纱线交织规律的不同,二维机织物基础组织可分为平纹、斜纹和缎纹,由这 3 种基础组织变化组合,又可衍生出多种多样的复杂组织。

同理,三维机织物的基础组织包括正交、角联锁和多层接结等 3 种,由这 3 种组织变化组合,又可衍生出各种复杂组织结构的三维机织物。

三维机织物是通过接结纱将多层织物连接在一起构成,接结纱又称捆绑纱、Z 向纱,根据接结方式又可分为经纱接结和纬纱接结,用于连接各层织物的那部分经(纬)纱就称为接结经或接结纬。

接结经(纬)首先要将各自分开的两层织物牢固地连接在一起,能承受较大的剪应力,并有很好的结构稳定性。

因此,接结点在一个完全组织中要分布均匀,尽量减少经(纬)纱在织物中的屈曲程度,防止织物或最终复合材料的某一处在工况载荷下产生应力集中,形成材料的破坏。

三维立体织物织造技术

四步法三维编织的特点

• 1,基本的1*1形式使每根纱线都通过织物的长、 宽、厚方向,从而使纱线相交形成不分层的三维 整体结构。织物中,所有纱线的取向均与织物成 型方向有一定夹角。

• 2,基本的1*1织物是三维四向结构。在基本形式 中加入不动纱线系统,该系统纱线平行或垂直于 织物成型方向,编织过程保持不动,形成三维五 向结构或六向、七向结构。

• 3,适应于多种异型构件的整体成型。例 如工字、L字等。 • 4,不适合编织尺寸较大的预制件,由于 机器设备限制。

第二节 四步法方型编织工艺分析

一 、简介 1, Ko. F. K., Three-dimensional Fabrics for Composites---An Introduction to the Magnaweave Structure, Proc. ICCM-4, Japan Soc. Composite Materials, Tokyo, Japan, 1982, P1609. Ko. F. K.在该文中引入了“纤维构造”术语,首次定义了代表 四步法1*1方型编织预制件中纤维构造的单胞(unit cell)。它 是一个立方体具有与预制件截面相同的取向,长度为一个编织 花节,含有四根主对角线方向的纱线,每根纱线与编织方向的 夹角为编织角γ。

• *机器运动过程中,边纱在机器周向运动时保持不动。

• 3.3编织纱线的交织 四步运动后的携纱器在机器底盘上的位置如图

• 实线相连的携纱器在第2步后交换位置,虚线 相连的携纱器在第4步后交换位置。(对偶性 交换)

• 纱线A连续通过织物的厚度方向,且相互交织。

• 纱线B从主体纱运动到边纱位置,停动一步后 又返回主体纱内部。 • 编织纱线沿四个方向运动。

03 14 22 34 42 54 62 15 23 35 43 55 63 74

三维整体编织复合材料管的设计与制造

DESIGN AND MANUFACTURE OF 3- D INTEGRALLY BRAIDED COMPOSITE PIPES Wu Xiaoqing L i Jialu Cui Zhenxing Wang Xiao sheng

轴向拉伸强度 = P / S

式中, P 为拉伸载荷, S 为环状截面且 S=

1 4

( D2 -

d 2)

其中 D 为管的外径, d 为管的内径。

拉伸速度: 5mm / min

表 1 立体编织玻璃纤维/ T DE- 85# 管拉伸性能

试 样

截 面 / mm2

破坏载荷 / kN

拉伸强度 / MPa

1#

172. 63

3. 1 成型方法的确定 由于三维整体编织管结构致密, 纤维含量较高, 手

糊、缠绕、模压等工艺限制了其应用, 使树脂传递模塑 工艺( Resin T ransf er M old 简称 RT M ) 和热压罐工艺 成为可能, 本文选用 RT M 工艺成型三维整体编织预 制件。RT M 工艺是在设计好的模具中预先放置经合 理设计、剪裁或预成型的增强材料, 闭模后注入树脂, 待树脂固化脱模后可得到所需要的产品。树脂的进料 方式采用真空与加压相结合。 3. 2 基体

4 K . N . K en dal l, C D R udd et al, Charaactersat ion of t he resin trans fer mouidin g Process . Comp M anuf act , 1992; ( 3) : 235~249

三维整体编织技术

杂结构的定制化制造。

面临的挑战

技术成本高

生产周期长

精度控制难度大

材料选择受限

三维整体编织技术所需 的设备和软件成本较高,

限制了其广泛应用。

由于需要逐层进行编织, 生产周期相对较长,影

响了生产效率。

在编织过程中,难以完 全避免误差,对精度控

制提出了较高要求。

工作原理

原理

通过控制纤维束或丝束的交织路径和 角度,形成不同形状和结构的整体结 构。

工艺流程

包括纤维或丝束的准备、编织路径的 设计、编织设备的调整、编织过程的 监控等步骤。

技术发展历程

起源

三维整体编织技术起源于20世纪 70年代,最初主要用于航空航天

领域的结构件制造。

发展

随着技术的不断进步和应用领域的 拓展,三维整体编织技术逐渐应用 于汽车、体育用品等领域。

03

技术优势与挑战

技术优势

高效性

三维整体编织技术能够快速、 准确地完成复杂结构的整体成

型,提高了生产效率。

轻量化

通过优化纤维排布,可以实现 结构的高强度和轻量化,适用 于航空、汽车等领域的结构件 制造。

复合性

该技术可以同时编织多种材料 ,实现复合材料的整体编织, 提高了材料的综合性能。

可设计性强

建筑行业

桥梁结构

在建筑行业,三维整体编织技术可用 于制造桥梁结构,提高桥梁的承载能 力和耐久性。

建筑构件

三维整体编织技术还可用于制造建筑 中的梁、柱等构件,提高构件的强度 和稳定性。

其他领域

压力容器

在石油化工领域,三维整体编织技术可用于制造压力容器,提高容器的强度和安全性。

立体管状织物的三维圆织法成型

下纬 纱螺 旋角 都 很 小 , 以使 组 织 更 为 紧 密 。相 比而

言 , 幅机织 物 的纬 纱通 常沿 水 平 方 向分段 引入 织 平 口。图 1为平 幅机 织法 与 圆织法 制成织 物 的 2种 面

成 型设 备 。采用 该 方 法 , 编 制 过 程 中 由于每 根 纱 在

线 的运 动都 需要 1个 载 纱 器携 带 完 成 , 以在 编 织 所 大 型结 构件 时 , 要 载 纱 器 的数 量 庞 大 , 耗 大 , 需 能 运

立 体 机 织 方 法 主要 适 用 于 织 造 各 类 矩 形 截 面 ( L形 、 等 ) 如 T形 的平 幅立 体 织 物 。在 采 用 一 定 的开 口原 理 时 , 幅 立 体 机织 方 法 也 可 以获 得 中空 平 的管 状织 物 , 但这 类 方 法在 获 得 管 状 织 物 的 过 程 中会使 织 物产 生 明显 的折 痕 , 折 痕 处 纬 纱 的 纱 线 且

( n ier g R sac e tro A v ne et eMa hnr E g nei eerh C ne d a cd Txi c iey,Miit d ct n, n f l ns yo E u ai rf o

Do g u nvri ,S a g a 2 1 2 n h a U iest y h n h i 0 0,C ia 6 hn )

经 纱 开 口运 动 规 律 的 情 况 下 实 现 经 纱 在 厚 度 方 向 上 的 分 层 和 连 接 。 整 个 织 造 过 程 中能 实 现 经 纱 的 连续 供 给 , 需 只 定 期 更 换 纬 纱 和 垂 纱 , 而 达 到 连 续 化 生 产 的 目的 。 从

关 键 词 立 体 管 状 织 物 ; 维 圆织 法 ;垂 纱 ; 向垂 纱 法 三 纬

三维整体编织技术

4)陈利,三维编织复合材料的细观结构及其弹性性能分 析, 天津纺织工学院博士论文, 天津,1998。

论文采用实验和理论分析相结合的方法,系统地分 析了三维编织预制件的细观结构,定义了内部、表面、 棱角的单胞模型。在实验观察的基础上建立了椭圆形纱 线横截面的假设,推导了编织工艺参数的关系,考虑了 复合固化和纱线填充因子对预制件细观结构的影响

5)陈利,李嘉禄、李学明,三维编织中纱线的运动规律 分析,复合材料学报,2002 。

台面以环型为主,通过

编织行列数改变与不同心模 可以织造复杂编织结构

二步 法编 织工 艺

四步法编织工艺 编织工艺的对比

多层 联锁 编织 工艺

3

三维编织技术研究现状

2005年,李嘉禄等发明了 一种改进的“四步法”多向编 织工艺,该工艺基于对纱线运 动轨迹的研究,设置变化截面 的加纱和减纱点,通过并股、 移动 、再分段的方法实现加纱 或者减纱。

四步运 动后的 携纱器 在机器 底盘上 的位置 如图

四步法编织也称为行列式编 织,其源于Flor-entine 在 1982 年提出的专利方法。编 织纱线以行和列的方式排列 成一个矩阵,每一根编织纱 线由一个携纱器单独控制, 携纱器沿行和列作交替运动 ,形成具有一定尺寸和形状 的整体预成型体,其编织纱 线运动如图所示

2)1988年,Ko.Soebrto 和 Lei 对于轴纱采用碳纤 维,编织纱采用K-49的二步法三维编织预制件的力学 性能进行了测试分析。认为,此种预制件拉伸模量、 强度以及弯曲性能都比较好,适用于一定厚度结构件 的编织,可以用于直接承重,这样把二步法三维编织 的应用推进了一步。

三维整体编织技术

厚德 弘毅 博学 笃行

1996年,天津工业大学 (原天津纺织工学院)复合材 料研究所研制成功了目前世界 上挂纱根数最多的一台由计算 机控制的全自动三维编织机, 可挂编织纱线2万根,不动纱2 万根。编织由计算机控制,可 编织异型构件。

厚德

弘毅

博学

笃行

4) Du,G.W, Popper P.& Chou, T .W. Analysis of 3D Textile Preforms for Multi-direction Reinforcement of Composites , J. Mater.Sci, 26(1991),3438-48. 1996年Du等人给出了二步法方型编织预制件中 的细观结构,纱线的交织情况。认为内部、边上、 角上三个位置的轴纱形状不同。

4. 可以编织多种异型构件。

5. 根据不同用途灵活选择轴纱和编织纱种类和规格。

6. 预制件的幅宽比较窄,适用于横截面较小的编织。

厚德

弘毅

博学

笃行

二步法三维编织复合材料的研究情况

1) Popper,P.& McConnel, R, F, US Pat. 4719837. January 1988。1987年,由 Popper和 McConnel最早提出了二步法三维编织工艺并申请了 专利,引起业内人士的关注。他们认为二步法是三 维编织中运动步数最少的一种编织形式,比较容易 实现自动化,采用二步法三维编织同样可以编织各 种异型件,如圆形、工字型和T字型等制件,并且 可以达到轴向增强,使材料轴向性能优越。

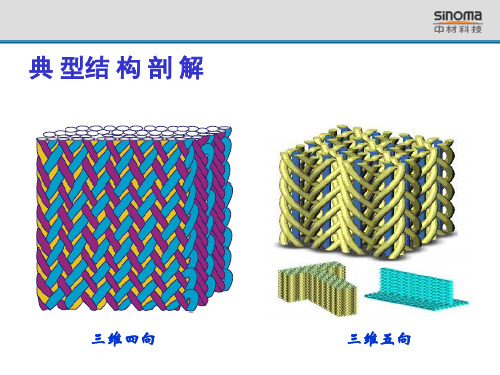

编织原理典型结构剖解三维四向三维五向(PPT-52)

国内主要立体织物制造商

1、天津工业大学 上世纪九十年代初开展三维编织织物的研究工作,在基础

研究、织物结构分析、建模、计算机仿真、性能评价等方 面具有优势,具备一定的工程化研发能力。 2、宜兴天鸟 碳布(或纤维)、毡铺层针刺织物、石英纤维针刺织物、 穿刺织物,产品主要用于飞机刹车盘、导弹发动机。

立体织物应用研究主要单位

中材科技股份有限公司南京玻璃纤维研究设计院南京玻纤院的立体织物经过三十多年的发展目前已拥有正交非正交非制造织物穿刺织物三维编织织物机织立体织物整体内联织物等多种结构的立体织物及编织工艺设备是国内工艺门类最全提供织物最多的单位独创了双组份穿刺技术整体封顶编织技术完整单元体结构的三维编织技术等已完成从模仿跟踪国外到自主创新集成发展的转化现已成为国防科技工业的重点配套单位是我国立体织物的研究试制及生产基地

典 型结 构 剖 解

三维四向

三维五向

编织原理

编织设备

主要产品形式

主要产品形式

编织结构性能特征

1、优势: 净尺寸仿形,异形构件; 结构形态多样,纤维多向性。 2、劣势: 加工余量少,性能降低明显; 抗分层能力相对较差,易于剥离。

4、缝合与穿刺结构立体织物

缝合工艺:用纤维将两层或两界面以上的实体经过穿连进行成形。 穿刺工艺 :钢针(碳棒)预铺矩阵,织物穿刺,纤维置换。

军用领域应用情况

1、热防护系统

再入飞行器、高超声速飞行器的头锥、翼前缘、迎风 面、背风面或发动机热端等部位。

2、透波系统

各类天线罩、雷达罩等。

3、结构-功能、智能化系统

隔热瓦、刹车盘、智能机翼蒙皮、无人飞机等。

军用领域材料使用情况

烧蚀类

– 碳/碳、碳/酚醛、碳/ 陶瓷复合材料系列

二步法方型三维编织预制件编织结构参数与工艺参数

文章编号:100023851(2003)022*******收稿日期:2001209214;收修改稿日期:2002203204基金项目:教育部科研重点项目(00135)作者介绍:李嘉禄(19472),男,教授,主要从事三维纺织复合材料方面的研究工作。

通讯作者:李嘉禄,E 2m ail :lijialu @tj pu .edu .cn二步法方型三维编织预制件编织结构参数与工艺参数李嘉禄,孙 颖(天津工业大学复合材料研究所,天津300160)摘 要: 以比较真实的细观结构为基础,本文作者运用“单元体叠加法”,通过具体推导编织结构参数和工艺参数之间的关系,提出一套准确的编织工艺计算公式用于指导实际生产的工艺设计。

同时,进行了许多设计的实验,有效地验证了所得到的结构参数和工艺参数之间关系的正确性。

关键词: 二步法方型三维编织;复合材料;单元体;编织角;节距长度;纤维体积含量中图分类号: TB 332;TB 330.1 文献标识码:ABRA I D I NG STRUCTURE PARA M ETERS AND PR OCESS PARA M ETERSOF THE T WO -STEP RECTANG L E 3D BRA I D E D PREF OR ML I J ialu ,SUN Ying(Composites R esearch Institute of T ianjin Polytechnic U niversity ,T ianjin 300160,Ch ina )Abstract : O n the basis of the relatively true m icrostructure ,utilizing the m ethod of p iling up the u 2nit cells ,the relati onsh i p s betw een geom etric structure para m eters and braiding p rocess para m eters are derived in th is paper in order to p rovide the dependable theoretical for m ula foundati on for p ractical p rocess design .A t the sa m e ti m e ,s om e experi m ents are used to test and verify the accuracy of the re 2lati on sh i p s betw een the geom etric para m eters and the braiding p rocess para m eters effectively .Key words : two 2step rectangle 3D braiding ;compo sites ;unit cell ;braiding angle ;p itch length ;fiber vo lum e fracti on 二步法三维编织复合材料是三维编织复合材料的一种,它以独特的结构和优越的力学性能在纺织复合材料领域中占有一席之地[1]。

高性能复合材料管件制作工艺的比较及三维编织技术的应用

三维复合材料是近几十年迅速发展起来的新的材 料形式,由于可通过材料设计和加工工艺从根本上解 决原有复合材料制品的缺陷问题,从而成为了先进复 合材料的主要代表。随着航空航天及各种尖端领域军 事技术的发展,对材料,特别是高性能复合材料提出了 更高的要求,使得三维复合材料研究得到了快速发展, 技术也日渐成熟,已率先在这些领域得到了大量应用。 三维复合材料,特别是长纤维连续增强的三维复合材 料具有诸多低维复合材料无法企及的高性能,如:抗分 层、抗损伤、耐冲击、抗疲劳、耐烧蚀、耐磨损,尤其还适 合于机械加工,可类似于金属那样进行切割、钻孑L、机 械加工等,在连接性能上更是优于低维复合材料,因此 可以更方便地应用于各种结构之中。

维增强。

过程中实现固化,直接拉挤出成品。其优点有:易实现 自动化;生产效率高;产品轴向力学性能高,质量稳定; 产品长度不受限制。其缺点有:设备投资大;只能生产 等截面型材;制品横向强度差;生产过程不能轻易中 断。另外该工艺对工人技术要求较低,技术复杂度较 低。 (3)缠绕工艺:需要设备有缠绕机及辅助设备和模 具,通常使用干纤维丝/带经过浸胶后根据设计反复缠 绕在模具上,缠绕好后再进行固化处理。其优点有:可 充分利用增强材料的强度,产品性能较高;易实现机械 化和自动化生产;产品质量稳定。缺点有:设备投资 大;产品内表面光,外表面粗糙,一般需要打磨;由于同 时只能缠绕一根或几根纤维,所以效率较低。另外对 工人技术要求较高,技术复杂度较高。 (4)卷管工艺:需要设备有卷管机、热缩带缠绕机 等,使用预浸料,卷制完成后再在表面缠绕上热缩带, 然后进行固化。其优点有:可通过设计获得各向不同 的材料性能;缺点有:除o。铺层外,其他角度铺层均会 形成接缝区;壁厚会因接缝和热缩带收缩松紧程度产 生不均匀。 (5)二维编织+RTM工艺:需要设备有二维编织 机、RTM设备和模具,使用干丝,先在芯模上反复编 织多层套管,然后放在专门设计的RTM模具内,经过 RTM注胶后再进行固化。其优点有:各层内纤维基 本连续且互相交织;可通过Overbraiding技术实现多 层厚壁预成型;表面质量高;可实现混杂编织;可通过 三轴编织工艺增加轴向纤维以提高轴向性能;材料浪 费少,污染少。其缺点有:仍为二维层合材料;需要反 复多层编织。

三维编织复合材料细观结构的几何学分析

三维编织复合材料细观结构的几何学分析三维编织复合材料是一种具有多种功能特性的新型材料,在航空航天、能源、交通等领域中有着广泛的应用。

本文旨在分析三维编织复合材料的细观结构的几何学特征,阐明它的特性与性能的关系。

首先,介绍三维编织复合材料的概念、分类和结构特征。

三维编织复合材料是一种由以针织方法制成的复合材料,其特点是由多种织物和粘合剂制成,织物的纤维结构可以指导复合材料的整体结构、宏尺寸和编织方式。

按照其织物材料的不同,三维编织复合材料可以分为碳纤维三维编织复合材料和针刺部件三维编织复合材料,按照织物的编织技术和流程,三维编织复合材料可以分为单层复合材料、双层复合材料和多层复合材料。

其次,介绍三维编织复合材料的细观结构的几何特征,以及其与材料性能的关系。

三维编织复合材料的细观结构可以由诸如结构面积、孔洞比例和孔径等几何特征来描述。

根据该结构的不同几何特征,三维编织复合材料可分为无孔材料、块状孔洞材料、管状孔洞材料和网状孔洞材料四类。

三维编织复合材料的细观结构特征影响着材料的性能,其中结构面积、孔洞比例和孔径的大小可以影响材料的强度、灵敏性和耐久性等特性。

最后,结合实例阐释三维编织复合材料的细观结构在各个领域的应用情况。

随着三维编织复合材料技术的进步,它已经被广泛应用于航空航天、能源、交通等领域中。

比如说,在航空航天领域中,三维编织复合材料的细观结构可以使其具有较强的抗拉强度和更高的抗拉延伸率,有利于提高飞行器的安全性、结构强度和体积效率等性能。

在能源领域,三维编织复合材料可用于太阳能电池片的制造,能够提高太阳能电池片的强度和耐久性,从而提高太阳能电池片的可靠性。

在交通运输领域,三维编织复合材料可用于车辆等交通工具的制造,可以提供良好的抗拉强度、抗疲劳性能和耐冲击性能,从而提高交通工具的安全性和耐用性。

综上所述,三维编织复合材料的细观结构的几何学特征对于材料的性能具有重要的影响。

不同的结构特征会带来不同的性能和特性,因此有必要了解三维编织复合材料的细观结构的几何学特征,以便正确开发新型材料,并且可以有效改善材料性能。