铣床传动后箱体铣削孔面夹具及加工工艺设计

减速箱体机械加工工艺及工装夹具设计及铣侧面专用夹具设计大学毕设论文

机械制造技术课程设计任务书班级: 111学号:11姓名:11指导老师:11一、设计题目:减速箱体机械加工工艺及工装夹具设计及铣侧面专用夹具设计二、设计内容:1. 绘制夹具装配图2. 绘制夹具非标零件图3. 拟定夹具非标零件的机械加工工艺过程4. 编写设计计算说明书摘要本文是在减速箱体的图样分析后进行减速箱体的机械加工工艺路线的设计,同时按照其中的加工工序的要求设计夹具。

减速箱体的主要加工内容是表面和孔。

其加工路线长,加工时间多,加工成本高,零件的加工精度要求也高。

按照机械加工工艺要求,遵循先面后孔的原则,并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。

基准选择以底面作为粗基准,以底面与两个工艺孔作为精基准,确定了其加工的工艺路线和加工中所需要的各种工艺参数。

在零件的夹具设计中,主要是根据零件加工工序要求,分析应限的自由度数,进而根据零件的表面特征选定定位元件,再分析所选定位元件能否限定应限自由度。

确定了定位元件后还需要选择夹紧元件,最后就是确定专用夹具的结构形式。

关键词:减速箱体;加工工艺;工序;专用夹具IIAbstractThis article is in the design analysis conducted B Case B Case machining process route design, while according to the requirements of the design process in which the processing jig.The main content of the processing tank B is a surface and the hole. Its processing line long processing times and more, high processing costs, machining precision parts is high. In accordance with the requirements of the machining process, follow the principle of surface after the first hole, and hole machining and the plane clearly divided into roughing and finishing stages in order to ensure accuracy. Select to the bottom surface of the base as a crude reference to the bottom surface of the hole as a fine reference both processes, determine the route of its processing technology and the various process parameters required for processing.In fixture design parts, the main part is based on the requirements of the processing step, the analysis should be limited to the number of degrees of freedom, and then depending on the surface characteristics of the part of the positioning element is selected, and then analyze whether the selected positioning element defines should limit freedom. Determine the positioning element after clamping elements also need to choose, it is to determine the final form of the structure of the special fixture.Keywords: B box; processing; step; special fixtureIII目录摘要 (II)Abstract (III)目录 (IV)第1章绪论 (6)1.1 本课题的研究内容和意义 (6)1.2 国内外的发展概况 ··············································错误!未定义书签。

铣床工作台机械加工工艺及铣削T形槽夹具设计

摘要本文介绍了X5032铣床工作台的毛坯的制造形式及其等级从而确定出其加工余量、基准的选择以及根据设定的基准而制定的较为合理的工艺路线、之后根据加工条件等综合因素确定出工作台的整个加工过程中的切削用量以及加工工时。

最后在设计夹具的时候,考虑到工作台的作用及使用要求设定出夹具的定位基准为燕尾导轨面,而夹紧方式采用了汽动滑块的斜面来夹紧,从而实现了铣床工作台铣T形槽的机械加工。

关键字:铣床工作台、工艺、燕尾导轨、夹具、T形槽AbstractThis article introduced the X5032 milling machine work tablesemifinished materials manufacture form and its the rank thusdetermined its processing remainder, the datum choice as well as thebasis establish the datum formulates the more reasonable craft route,acts according to afterwards processes synthesis factor and so on thecondition determines the work table in the entire processing processcutting specifications as well as the processing man-hour. Finally isdesigning the jig time, considered the work table the function and theoperation requirements establish the jig the localization datum tolead for the dovetail Guide rail, but clamped the way to use the steam tomove the slide the incline to clamp, thus has realized the millingmachine work table mill T shape trough machine-finishing.Essential character:Milling machine work table, craft, dovetail guide rail, jig, T shapetrough.目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)第1章零件的工艺分析 (2)1.1零件的作用 (2)1.2零件的工艺分析 (3)第2章工艺规程的设计 (3)2.1 毛坯的选择 (3)2.2基准的选择 (3)2.2.1 粗基准的选择 (3)2.2.2 精基准的选择 (3)2.3 制定工艺路线 (3)2.4 加工方法的确定 (4)2.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (5)2.6切削用量及工时的确定 (6)第3章夹具设计 (29)3.1 问题的提出 (29)3.2 夹具设计 (29)3.2.1 夹具的作用 (29)3.2.2 夹具应满足的条件 (29)3.2.3 定位基准的确定 (29)3.2.4 切削力及夹紧力的计算 (30)3.2.5 定位误差分析 (31)3.2.6 液压控制回路的确定 (32)3.2.7 夹具的使用及维护 (32)第4章结论 (33)致谢 (34)参考文献 (35)前言机械制造行业一个国家技术进步和社会发展的支柱产业之一,无论是传统产业,还是新兴产业,都离不开各式各样的机械装备。

减速器下壳体接合面铣削专用夹具设计及工艺设计

减速器下壳体接合面铣削专用夹具设计及工艺设计【内容摘要】立式铣床是平面铣削加工的常用设备,本文主要针对立式铣床中的减速器下壳体接合面铣削工序而设计专用夹具。

从零件的作用分析、工艺分析、工艺流程设计、机械加工余量的选择到工艺计算、夹具结构的初步构思,再到最后的夹具装配图的绘制而最终确定夹具的具体结构及尺寸,显示了一个完整的设计过程。

夹具设计的重点是如何在确保加工质量的前提下使得夹具结构尽量简单,操作省力高效,制造成本低廉。

根据零件结构特性,本夹具采用组合定位方式,将工件的六个自由度完全限制,以确保平面的加工精度。

【关键词】立式铣床减速器工艺分析工序流程夹具设计目录1.2设计内容 (3)1.3设计任务 (4)2.零件的分析 (4)2.1零件作用分析 (4)2.2零件的工艺分析 (4)3.工艺规程设计PDF19到21页 (5)3.1基面的选择 (5)3.2制定机械加工工艺路线 (6)3.3工艺方案比较与分析 (9)2)减速器下壳体加工工艺 (10)工序内容 (10)3)减速器合箱加工工艺 (11)4. 毛坯材料及尺寸、加工余量及工序尺寸的确定 (11)4.1毛坯材料及尺寸 (11)减速器零件材料为灰铸铁HT200,生产类型为中小批量,用铸造方式生产毛坯。

毛坯尺寸:PDF5到6页 (11)4.2加工余量PDF21页到22页 (11)4.3工序尺寸打印稿六 (12)5.确定切削用量及基本工时 (14)6.夹具设计 (16)7.选择加工设备 (17)8.刀具选择 (18)9.量具选择 (18)10.实习心得 (19)11.参考文献 (21)机械制造工艺学课程设计是在学完机械制造工艺学、进行生产实习之后的下一个教学环节。

它一方面要求我们通过设计能获得综合运用过去所学过的全部课程进行工艺及结构设计的基本能力,另外,也为以后作好毕业设计进行一次综合训练和准备。

我们通过机械制造工艺课程设计,应在下述各方面得到锻炼:1)能熟练运用机械制造工艺学课程中基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

机械制造技术课程设计箱体零件加工工艺及铣侧面夹具设计(全套图纸)

第 1 章 绪论 ···························································································· 2 1.1 机械加工工艺概述 ······························································································ 2 1.2 机械加工工艺流程 ······························································································· 2 1.3 夹具概述 ··············································································································· 2 1.4 机床夹具的功能 ··································································································· 3 1.5 机床夹具的发展趋势 ··························································································· 3 1.5.1 机床夹具的现状 ······································································3 1.5.2 现代机床夹具的发展方向··························································4

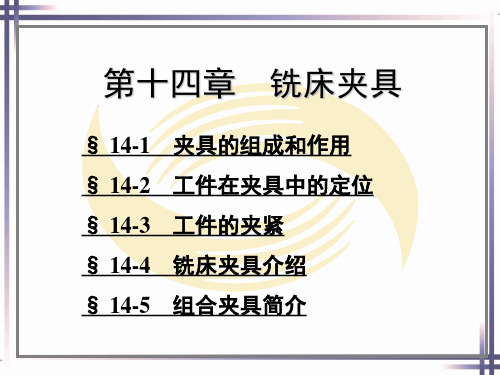

铣工工艺第十四章铣床夹具

替滚齿机滚切直齿圆柱齿轮和蜗轮。

§ 14-2

工件在夹具中的定位

一、工件定位基本原理

1. 工件在工位上的位置不确定度

(1) 不定度的概念

如果不采取相应的定位措施, 工件在夹具中被夹 紧时的位置将是不确定的。工件参与定位时, 其空间 位置的不确定程度, 可通过工件所在空间直角坐标系 中六个独立的位置参量来描述和比较。

§ 14-5

组合夹具简介

一、组合夹具的概念、特点及其应用场合

1. 组合夹具的概念

组合夹具 a) 槽系组合夹具 b) 孔系组合夹具

2. 组合夹具的特点

(1) 可缩短生产的准备周期 (2) 可以节省大量工艺装备费用的支出 (3) 组合夹具的适用性好 (4) 组合夹具结构一般较笨重, 而刚度又较差 (5) 初始投资大

(2) 六个不定度及其符号

六个不定度

(3) 不定度的消除与工件的定位 当工件具有全部的六个不定度时, 是工件在空间 的位置不确定的最高程度。工件具有的不定度越少, 说明工件的空间位置确定性越好。当工件的六个不定 度都被消除时, 它在这一空间的位置即被完全确定 下来, 具有位置的唯一性。

2. 六点定位基本原理

三、组合夹具的组装步骤

1. 组装前的调查及准备工作 2. 设整 5. 检验

四、组合夹具组装实例

射油泵传动轴

铣传动轴上半圆键槽的组合夹具

缩短了每一工件的装夹辅助工时。对于大批量生产的

工件, 尤其是对外形轮廓较复杂、不易找正装夹的工 件,使用高效的夹具来装夹, 其效用就更大。

3. 改善操作者的劳动条件

使用夹具可使工件的装卸方便、快捷,减轻了操 作者的劳动强度。夹具可以采用增力机构来减小操 作的原始力; 采用各种机动的夹紧装置使操作者省 力; 采用多位夹具可减少对工件的装夹和搬运次数, 使操作者的劳动条件大为改善。

铣床工件加工及其夹具的设计

铣床工件加工及其夹具的设计摘要铣削工艺用旋转的刀具来切除材料,它包括从工件表面切除材料。

扩孔和成型切削,例如螺纹加工和轮齿加工。

升降台式的铣床内立柱是它零件的主要支撑构件。

其基座包括驱动电机,主轴和刀具。

刀具装于主轴的刀架上,并且通过悬臂内的轴承在其外端面上。

升降台装在立柱的燕尾槽里。

鞍座在燕尾槽里与升降台禁锢在一起,工作台被连接在鞍座上,这样,升降台和立柱可以提供相对于刀具的三个运动,借助工作台绕着鞍座上的垂直轴线旋转么可以提供四个运动。

铣削工艺设计所设计的一般原则是;1 只要有可能将零件设计成安装一次能铣削表面的数量最多;2为了能够使用多刀铣削,将零件设计成能同时铣削几个表面;3 应当首先铣削最大的面,这样所有的尺寸都能以这个表面为基准;4 由于铣刀是回转的。

所以不可能铣削方形内角。

对于铣床夹具部分,本课题结合目前实际生产中,发现通用夹具不能满足生产要求。

所以针对铣床夹具设计了其专用夹具。

使用夹具可以稳定地保证工件的加工质量,减少废品,还可以提高生产率,可以扩大机床的工艺范围。

主要做了对定位快的设计以及三套铣床夹具的设计。

铣床夹具设计内容主要有夹具的定位方案,夹紧方案,对刀方案,夹具体与定位键的设计及加工精度等方面的分析。

在计算机辅助夹具设计方面应用了二维软件AutoCAD绘制夹具结构设计、总装图和零件图。

计算机辅助夹具设计的开发和应用,既可缩短绘制设计周期,又能促进铣床夹具的标注化和系列化。

因此,对于铣加工轴类、异形类工件,分析设计出定位、夹紧元件和夹具体。

关键词:铣床夹具;设计;CADMilling simulation of the workpiece and the milling fixtureAbstractThe milling operation involves metal removal with a rotating cutter .it includes removal of metal from the surface of a workpiece,enlarging holes and from cutting ,such as threads and gear teeth。

铣床夹具设计课程设计

铣床夹具设计课程设计一、课程目标知识目标:1. 理解铣床夹具的基本概念、分类及其在铣削加工中的应用;2. 掌握铣床夹具设计的基本原理、方法和步骤;3. 掌握铣床夹具设计中涉及的力学、材料力学、机械制图等基础知识;4. 了解铣床夹具设计中常用的工程材料和标准件。

技能目标:1. 能够分析铣削加工过程中工件的需求,选择合适的铣床夹具;2. 能够运用所学知识,独立完成简单铣床夹具的设计和绘制;3. 能够运用计算机辅助设计(CAD)软件进行铣床夹具的设计和优化;4. 能够对铣床夹具设计进行初步的强度、刚度、稳定性分析。

情感态度价值观目标:1. 培养学生对机械设计和制造工艺的兴趣和热情;2. 培养学生的工程意识,使其具备良好的工程素养;3. 培养学生的团队协作精神和沟通能力,提高其解决实际问题的能力;4. 培养学生严谨、细致、勤奋的工作态度,为未来从事相关工作打下基础。

本课程针对高年级机械设计制造及其自动化专业学生,结合课程性质、学生特点和教学要求,将课程目标分解为具体的学习成果。

通过本课程的学习,学生将能够具备铣床夹具设计的基本知识和技能,为从事相关工作奠定坚实基础。

同时,课程注重培养学生的工程素养和实际操作能力,以适应社会对高素质机械设计人才的需求。

二、教学内容1. 铣床夹具概述- 夹具的定义、作用和分类- 铣床夹具的组成及功能- 铣床夹具在铣削加工中的应用案例2. 铣床夹具设计原理- 夹紧力分析及计算- 定位元件、导向元件的设计原则- 铣床夹具的力学性能分析3. 铣床夹具设计方法与步骤- 设计要求及规范- 夹具结构设计- 铣床夹具的强度、刚度、稳定性分析- 设计实例解析4. 铣床夹具常用材料及标准件- 常用工程材料及性能- 铣床夹具标准件及其选用5. 计算机辅助设计(CAD)在铣床夹具设计中的应用- CAD软件的基本操作- 铣床夹具三维建模及优化- 二维工程图的绘制根据课程目标,教学内容分为五个部分,按照教学大纲安排和进度,结合教材相关章节进行组织。

主轴箱箱体加工工艺及铣平面夹具设计

●10.以导轨面B和C面上的两工艺孔为基准,加工各 凸台面上的螺纹孔和沉头孔。

●11.以I孔和 的油槽。

孔为精基准,精铣各导轨面和上面

●12.以I孔和 孔。

孔为精基准,加工导轨面C上的螺

● 13.以I孔和

孔为精基准。磨各导轨面。

●14.以导轨面B和C面上的两工艺孔为基准,精镗各 轴承孔。

●15.以导轨面B和C面上的两工艺孔为基准,精铣

● 3.4选择基准

● 3.4.1 粗基准选

● 择 (1)选择应加工表面为粗基准

● (2)选择加工余量要求均匀的重要表面作为粗基准 ● (3)选择加工余量最小的表面作为粗基准 ●(4)应尽可能选择平整、光洁、面积足够大的表面作

为粗基准,保证定位准确加紧可靠。 ● (5)粗基准应避免重复使用 ● 3.4.2精基准的选择 ● (1)基准重合原则 ● (2)基准统一原则 ● (3)互为基准原则 ● (4)自为基准原则 ● 4.工序设计 ● 4.1选择机床和工艺装备 ● 工序4、6、7、15和21都是用立式数控铣床XK1060进行

●加工,工艺装备是专用夹具和不同直径的YG6硬质合金面 铣刀。工序5、8、16、17是利用立式数控钻床ZK51来加工 工艺孔和螺纹孔的,工艺装备是专用夹具,高速钢直柄麻 花钻和丝锥。工序9到14和19、20用数控卧式铣镗床 TK611C/1镗轴承孔,铣凸台面和加工螺纹孔,工艺装备是 专用夹具,硬质合金镗刀, YG6硬质合金面铣刀,高速钢 直柄麻花钻和丝锥。

● (3)精加工阶段

精加工阶段切除少量的加工

余量,主要目的是保证零件的形状位置几何精度,尺

寸精度及表面粗糙度,使各主要表面达到图纸要求。

● (4)光整加工 整加工,

对某些要求特别高的需进行光

减速器下壳体接合面铣削专用夹具设计及工艺设计

减速器下壳体接合面铣削专用夹具设计及工艺设计【内容摘要】立式铣床是平面铣削加工的常用设备,本文主要针对立式铣床中的减速器下壳体接合面铣削工序而设计专用夹具。

从零件的作用分析、工艺分析、工艺流程设计、机械加工余量的选择到工艺计算、夹具结构的初步构思,再到最后的夹具装配图的绘制而最终确定夹具的具体结构及尺寸,显示了一个完整的设计过程。

夹具设计的重点是如何在确保加工质量的前提下使得夹具结构尽量简单,操作省力高效,制造成本低廉。

根据零件结构特性,本夹具采用组合定位方式,将工件的六个自由度完全限制,以确保平面的加工精度。

【关键词】立式铣床减速器工艺分析工序流程夹具设计目录1.设计目的、内容及要求............... 错误!未定义书签。

2.零件的分析......................... 错误!未定义书签。

2.1零件作用分析.................... 错误!未定义书签。

2.2零件的工艺分析.................. 错误!未定义书签。

3.工艺规程设计....................... 错误!未定义书签。

3.1基面的选择...................... 错误!未定义书签。

3.2制定机械加工工艺路线............ 错误!未定义书签。

3.3工艺方案比较与分析.............. 错误!未定义书签。

4.毛坯材料及尺寸、加工余量及工序尺寸的确定错误!未定义书签。

4.1毛坯材料及尺寸.................. 错误!未定义书签。

4.2加工余量........................ 错误!未定义书签。

4.3工序尺寸........................ 错误!未定义书签。

5.确定切削用量及基本工时 ............. 错误!未定义书签。

6.夹具设计........................... 错误!未定义书签。

壳体钻孔铣端面夹具设计及工艺规程设计

壳体钻孔铣端面夹具设计及工艺规程设计一、引言壳体钻孔铣端面夹具是用于夹持壳体工件,将其固定在机床上进行钻孔和铣削操作的工具。

正确的夹具设计和合理的工艺规程能够保证工件的精度和加工质量,提高生产效率。

本文将介绍壳体钻孔铣端面夹具的设计要点和相应的工艺规程设计。

二、设计要点1. 夹具结构设计:夹具需要具有足够的刚性和稳定性,能够确保工件在加工过程中不发生位移和扭曲。

夹具的结构要简单牢固,易于调整和装夹。

2. 夹具夹持方式:壳体工件一般采用机械夹持方式,常见的有夹爪夹持和夹盘夹持。

根据工件形状和尺寸选择合适的夹持方式。

3. 夹具定位方式:夹具的定位方式对于保证工件的精度和加工质量至关重要。

采用精确定位销、挡块和定位孔等定位元件,确保工件在夹具中的位置准确。

4. 夹具刚性设计:夹具的刚性要足够高,能够抵抗加工过程中的振动和切削力。

通过增加夹具结构的厚度、添加加强筋和阻尼垫等方式提高夹具的刚性。

5. 夹具调整装夹:夹具需要能够快速调整和装夹工件,提高生产效率。

可使用螺杆、螺母和平行垫片等装夹元件实现夹具的快速调整和装夹。

三、工艺规程设计1. 加工工艺流程:确定壳体工件的加工工艺流程,包括钻孔和铣削的顺序和方法。

确定合适的切削参数,如切削速度、进给速度和切削深度。

2. 加工工艺卡片:编制加工工艺卡片,详细记录每个工序的加工方法和要求。

包括夹具装夹方法、刀具选择和切削参数等。

确保每个工序能够按照规定的方法进行加工。

3. 夹具调整和装夹方法:制定夹具调整和装夹的方法,确保壳体工件在夹具中的位置准确、稳定。

夹具调整时应注意使用合适的工具,避免对夹具和工件造成损坏。

4. 刀具选择和切削参数:根据工件材料和要求选择合适的刀具,并确定切削参数。

切削参数的选择要根据工件材料、刀具性能和加工质量要求等因素综合考虑。

5. 检测要点:确定壳体工件的检测要点,包括尺寸和形状等。

对于关键特征尺寸,可使用精密测量仪器进行检测,确保加工质量符合要求。

传动轴加工工艺及夹具设计

1武昌职业学院传动轴加工工艺及夹具设计武昌职业技术学院毕业设计(论文)题目传动轴加工工艺及夹具设计院系名称机电工程学院班级 11级机械制造一班学生姓名胡鹏缘学号 11580201836时间 2014—5-20武昌职业学院 传动轴的加工工艺及夹具设计22摘 要通过在校期间对传动轴的学习和认识对传动轴进行一下系统的分析和设计,支承传动件的零件称为轴。

轴类零件毕业设计是机械工程类专业学生完成本专业教学计划的最后一个极为重要的实践性教学环节,是使学生综合运用所学过的基本理论、基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。

这对学生即将从事的相关技术工作和未来事业的开拓都具有一定意义传动轴是组成机器零件的主要零件之,一切做回转运动的传动零件(例如:齿轮,蜗轮等)都必须安装在传动轴上才能进行运动及动力的传动,传动轴常用于变速箱与驱动桥之间的连接。

这种轴一般较长,且转速高,只能承受扭矩而不承受弯矩。

应该使传动轴具有足够的刚度和高临界转速,在强度计算中,由于所取的安全系数较大,从而使轴的尺寸过大,本文讨论的传动轴工艺设计方法,并根据现行规范增添了些表面处理的方式比如表面发兰.关键词:传动轴,零件,刚度,强度,表面发兰目录摘要 (Ⅰ)1概述 (1)1。

1 问题的提出及研究意向 (1)1。

2 本文研究的目的和研究内容 (2)2零件的分析 (1)2.1生产纲领.........................................2.2零件的作用....................................... 2。

3零件的工艺分析 ..................................2.4零件表面加工方法................................. 3加工方案的选择 .........................................................................3.1方案选择.........................................3.2加工的技术要求................................... 4确定毛坯 ....................................................................................... 4。

箱体零件的机械加工工艺规程及夹具设计

引言三年的时光转眼既逝,三年的大学生活也即将告一段落。

在这最后的时段里,我们要把三年的所学的知识进行最后的总结与归纳,历一次综合的检阅。

无疑毕业设计为我们提供了一个展示与反思的平台。

毕业设计是对我们所学的专业课程全面的考核;是对我们理论在具体实践中的应用;也是对未来工作的实战模拟!近年来随着机械制造技术的发展,数控技术更是如火如荼!特别是对于我国机械制造技术相对落后的状况,数控技术的发展无疑对机械制造技术的发展起着关键性的作用。

作为一名数控技术及应用专业的毕业生深知自己的责任和义务,故而,希能通过这次毕业设计的机会能对自己所学专业知识有个清晰的了解和归纳。

同时也通过这次机会更深刻的了解所学内容和行业内的信息。

这次我们做的是关于一箱体的加工工艺过程和夹具的设计。

这次毕业设计和我们的课程设计有点相似,但这次又有新的内容针对箱体的复杂,我们考虑用先进的数控机床来完成。

它要求把《机械制图》《公差与配合》《机械制造技术》《数控加工工艺基础》《数控编程》《机械工程材料》等课程综合起来,亦即把一个零件由毛坯经过各个工序和各种加工方法最终转变为满足要求的机械零件,并选定其加工过程中所需要的机床和刀夹具,是机加工的全过程。

在此之前,我们所学的知识相对比较零散,虽然经历过上次的课程设计,但还有很多不足的地方需要要考虑,特别是数控技术在机械加工过程中的运用和体现,对于我们来说是一次新的挑战!总之在这次毕业设计中,通过对教材的复习和资料的查阅及各种方法的综合考虑,加深了对理论知识的理解,初步锻炼了独立解决问题的能力。

并且在这个过程中,掌握了不少新的知识。

最后我们十分感谢在设计中给予我们大力指导的李纯彬老师。

由于我们经验不足,在设计中难免有一定的不足和失误之处。

望各位老师给予指正,以便以后的进一步提高。

由于水平有限和时间仓促,设计有误漏及不妥之处敬请老师批评指正!1零件的分析1.1零件的作用箱体是机器和部件的基础零件。

它将机器和部件中所有零件连接成一个整体,并使之保持正确的相互位置完成必须的运动。

减速器箱体的加工工艺及夹具设计

摘要零件的工艺编制,在机械加工中占有非常重要的地位,零件工艺编制得合不合理,这直接关系到零件最终能否达到质量要求;夹具大的设计也是不可缺少的一部分,它关系到能否提高其加工效率的问题。

因此这两者在机械加工行业中是至关重要的环节。

这次毕业设计,我设计的课题是一级减速器箱体加工工艺及夹具设计。

该箱体零件结构较复杂,体积较大。

为了提高生产效率和降低劳动强度,我设计了一款钻床夹具。

本次设计说明书分为三个部分:第一部分分为机械加工工艺规程的慨述,其中有工艺的组成,工艺规程的内容和作用,机械制造工艺规程的类型及格式,工艺规程的原理和步骤的介绍。

同时对定位基准的选择,工艺路线中表面加工方法的选择、加工方法的划分、加工顺序的安排起到详细的介绍。

第二部分分为机床夹具的设计,讲解机床夹具的慨述,机床夹具的组成分类。

工件定位的原理,定位方法和定位元件对定位误差的计算,对夹紧装置的组成和夹紧力的三要素作了分析。

在这次工艺中表面在铣床上加工;直径为40mm以上的在镗床上加工;其余的孔因分部面多我专门设计了一款夹具便于在钻床上加工(有图)。

第三部分主要介绍对零件加工的全过程,我这次设计主要选的是铸件对毛坯的确定;加工中的时效性处理;工艺路线的编制和工序卡片的编写(有卡片工艺、工序全过程)在加工完后的检验。

在加工中夹具的设计和计算,对机械简明手册的翻阅对国标对准。

在加工完后绘制出了完美的零件图(A0号)。

在经济时效下保证了加工满足的要求。

关键词:箱体、工艺、工序、夹具、绘制零件图图1英文摘要The Part of the process, in machining plays a very important part of the process, prepare to reasonable or unreasonable, it directly relates to the quality requirements could eventually parts, The design of fixture is big, it is the indispensable part in relation to improve the efficiency of the machining. So both in mechanical processing industry is crucial link. The graduation design, the topic is I design process and fixture enclosure reducer design. This case is complex, volume parts structure. In order to improve production efficiency and reduce labor intensity, I design a drill fixture. The design manual is divided into three parts:The first part is divided into the machining process of the specified procedures, including process, contents and procedure, mechanical manufacturing process planning of the type and the procedure formats, introduced the principle and procedure. The choice of the locating datum, the process route in the selection of surface machining method, the method of processing, sequence arrangement has been introduced in detail.The second part of the machine tool's fixture design, the interpretation of the machine tool's fixture of the machine tool's fixture soup, composition and classification. The principle, workpiece position and orientation of the positioning error calculation of components for clamping device, the composition and clamping force of three factors are analyzed. In the process of surface in milling machining, Diameter 40mm in for more boring, The rest of the hole for division I face a fixture designed to facilitate the processing (in press).The third part mainly introduces the process of parts processing, I choose the design is mainly for determination of casting billet, The timeliness, The preparation process route and the process of writing (card), whole process card technology in processing after inspection. In the process of calculation, and fixture design of mechanical concise manual of gb through alignment. In processing after mapped the perfect parts graph (A0). Under the limitation in the economic guarantee processing request.Key words: process, process, and drawing parts fixture, toto2目录摘要 (1)英文摘要 (2)第一章绪论 (5)1.1 制造工业的重要性 (5)1.2 减速器的运用、类型 (5)1.3 工艺设计的重要性 (6)1.4减速器箱体设计工艺的重要性 (7)第二章对零件的工艺分析 (8)2.1 工艺过程的组成 (8)2.2 工艺规程的内容与作用 (8)2.2.1工艺规程是指导生产的技术文件 (8)2.2.2工艺规程是生产组织和管理工作的基本依据 (9)2.2.3工艺规程是新建或扩建工厂或车间的基本资料 (9)2.3 机械制造工艺规程的类型及格式 (9)2.3.1 机械加工工艺过程卡 (9)2.3.2 机械加工工序卡 (10)2.4 工艺规程设计的原则与步骤 (12)2.4.1 工艺规程设计必须具备下列原始资料 (12)2.4.2在掌握上述资料的基础上,机械加工工艺规程设计主要有以下几步 (13)2.5 毛坯的确定 (13)2.6 基准的概念和分类及定位基准的选择 (15)2.6.1设计基准 (16)2.6.2零件的工艺设计和基准 (16)第三章夹具的设计 (18)3.1夹具的慨念 (18)3.1.1在设计夹具时,夹具的工作原理为 (18)3.1.2夹具在机械加工中的作用 (18)3.1.3机床夹具的组成及分类 (18)3.1.4夹具中加工精度的分析 (19)3.2工件的定位 (20)3.3 定位的误差 (21)3.4 工件的夹紧 (23)3.5 钻床夹具 (23)第四章零件的工艺过程 (26)4.1 零件制造工艺规程设计原理 (26)4.1.1零件制造工艺规程的格式和作用 (26)4.1.2本章主要说明本次设计的一级减速器箱体工艺及夹具设计 (26)4.2 零件制造工艺规程设计时的内容和步骤 (27)4.2.1根据以上资料,设计工艺规程的内容和程序如下 (27)4.3零件的结构工艺性 (28)34.4 毛坯的选用 (29)4.5 加工的路线拟订 (30)4.5.1 加工过程的开始阶段 (30)4.5.2 加工过程的中间阶段 (30)4.5.3 加工的最后阶段 (30)第五章总结与展望 (31)5.1总结 (31)5.2展望 (31)参考文献 (32)致谢 (33)4第一章绪论1.1 制造工业的重要性机械制造工业是国民经济中一个十分重要的产业,它为国民经济各部门科学研究、国防建设和人民生活提供各种技术装备,在社会主义建设事业中起着中流砥柱的作用。

减速箱体零件工艺规程及铣尺寸159两侧面铣床夹具设计

优秀设计第一章绪论毕业设计使我们学完了大学的全部基础课、技术基础课以及专业课之后进行的.这是我们对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化”建设打下一个良好的基础。

减速器箱体零件的工艺设计及其铣削159mm两平面的夹具的毕业设计是在学完了大学阶段的所有课程后的最后一个环节。

它一方面要求学生通过设计能获得综合运用过去所学过的全部课程进行工艺及结构设计的基本能力。

另一方面能让我们熟练运用机械制造工艺学课程中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,保证零件的加工质量。

我们通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效,省力,经济合理而能保证加工质量的夹具的能力。

同时能掌握与设计有关的各种资料的名称,出处,能够熟练运用。

不过由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

第二章工艺设计2.1 零件的分析2.1.1 零件的作用1.1.1.1. 减速器箱体是减速器的重要组成零件,它将有关零件(轴、套、齿轮)连接在一起,保证它们之间有正确的相对位置关系,使它们能按一定的传动关系协调的运动。

因此,箱体的加工质量对机械精度、性能和使用寿命都有直接关系。

减速器的作用(1)降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速器额定扭矩。

(2)速同时降低了负载的惯量,惯量的减少为减速比的平方。

所以在日常的生活工作中运用得非常广泛,也起到非常重要的的作用。

2.1.2 零件的工艺分析减速箱体结构较复杂、加工面多、技术要求高、机械加工的劳动量大。

因此箱体结构工艺性对保证加工质量、提高生产效率、降低生产成本有重要意义。

铣工(技师、高级技师)项目2 铣床夹具设计、改进方法及应用

4)应防止夹具与机床的空间干涉,需多次进出工件的多刀、多工序加工,夹具的结构应尽量简单、

开敞,使刀具容易进入,以防刀具运动中与夹具工件系统发生碰撞。

5)夹具在机床坐标系中坐标关系明确,数据简单,便于坐标的转换计算,根据工件在夹具中的装夹

位置,明确编程的工件坐标系相对机床坐标系的准确位置,以便把刀具由机床坐标系转换到此程序

求

铣床夹具常使用定心夹紧、联动夹紧和增力夹

紧机构。

1)设计制造定心夹紧机构时,应注意兼顾定心机构

定位和夹紧的特点,定心夹紧机构应能均分定位基

准的公差。

2)设计制造联动夹紧机构时,应注意多点均匀夹紧

一个工件或同时夹紧若干个工件这两种形式的各自

特点。

3)设计制造机械增力机构时,增力复合机构的增力

倍数是各个扩力部分扩力比的连乘积。

2.1

铣床夹具设计与误差分析

2.1

铣床夹具设计与误差分析

3. 对刀和分度对定装置、夹具体的设计制造技术要求

(1)对刀装置的设计制造要求

铣床专用夹具一般设置对刀装置,典型对刀装置的形式如图2-4 所

示,设计制造时应选用标准的对刀元件,图2-5 是典型的直角对刀块零件图。

2.1

铣床夹具设计与误差分析

5)验证改进后夹具的制造质量,验证时按总图技术要求进行夹具装配后的精度检验,并验证夹具的

安装、定位、夹紧、对刀等是否已经克服了原有夹具的缺陷。

6)使用改进后的夹具装夹零件进行加工,通常需要经过一定数量的加工,对加工零件进行精度检测,

2.1

铣床夹具设计与误差分析

通过分析加工件的加工质量进一步验

证夹具的可靠性和稳定性等技术指标。

符合基本要求等。

2)制订改进的方案,包括定位方式改进、夹紧方式改进、对刀装置改进、对定部位改进等。

机床主轴箱加工工艺及夹具设计

1 绪论1.1 机床在国民经济的地位及其发展简史现代社会中,人们为了高效、经济地生产各种高质量产品,日益广泛的使用各种机器、仪器和工具等技术设备与装备。

为制造这些技术设备与装备,又必须具备各种加工金属零件的设备,诸如铸造、锻造、焊接、冲压和切削加工设备等。

由于机械零件的形状精度、尺寸精度和表面粗糙度,目前主要靠切削加工的方法来达到,特别是形状复杂、精度要求高和表面粗糙度要求小的零件,往往需要在机床上经过几道甚至几十道切削加工工艺才能完成。

因此,机床是现代机械制造业中最重要的加工设备。

在一般机械制造厂中,机床所担负的加工工作量,约占机械制造总工作量的40%~60%,机床的技术性能直接影响机械产品的质量及其制造的经济性,进而决定着国民经济的发展水平。

可以这样说,如果没有机床的发展,如果不具备今天这样品种繁多、结构完善和性能精良的各种机床,现代社会目前所达到的高度物质文明将是不可想象的。

一个国家要繁荣富强,必须实现工业、农业、国防和科学技术的现代化,这就需要一个强大的机械制造业为国民经济各部门提供现代化的先进技术设备与装备,即各种机器、仪器和工具等。

然而,一个现代化的机械制造业必须要有一个现代化的机床制造业做后盾。

机床工业是机械制造业的“装备部”、“总工艺师”,对国民经济发展起着重大作用。

因此,许多国家都十分重视本国机床工业的发展和机床技术水平的提高,使本国国民经济的发展建立在坚实可靠的基础上。

机床是人类在长期生产实践中,不断改进生产工具的基础上生产的,并随着社会生产的发展和科学技术的进步而渐趋完善。

最原始的机床是木制的,所有运动都是由人力或畜力驱动,主要用于加工木料、石料和陶瓷制品的泥坯,它们实际上并不是一种完整的机器。

现代意义上的用于加工金属机械零件的机床,是在18世纪中叶才开始发展起来的。

当时,欧美一些工业最发达的国家,开始了从工场手工业向资本主义机器大工业生产方式的过度,需要越来越多的各种机器,这就推动了机床的迅速发展。

1035蜗轮蜗杆箱体铣削夹具、钻孔夹具工艺与夹具设计:毕业设计,三维设计,CAD装配图,零件图

摘要夹具的快速设计与制造,己经成为产品快速变换和制造系统新建成或重构后运行的瓶颈,严重地影响制造系统的设计建造周期、系统生产率、质量和成本。

蝸轮蜗杆的应用从交通工具的船舶、汽车、机车,建筑用的重型机具,机械工业所用的加工机具及自动化生产设备,到日常生活中常见的家电,钟表等等.其应用从大动力的传输工作,到小负荷,精确的角度传输都可以见到减速机的应用,且在工业应用上,减速机具有减速及增加转矩功能。

因此广泛应用在速度与扭矩的转换设备。

本夹具设计针对是的蜗轮蜗杆减速箱体,主要设计目标是优化蜗轮蜗杆减速箱体的加工制造工艺,不断提高劳动生产效率,降低劳动强度,提高经济效益为我们现代化强国战略贡献自己的力量。

设计主要通过三维造型软件(Solidworks)采用实体三维造型的模式准确制作非标零件而后选择标准的紧固件等配件进行装配,这样的设计模式直观有效,便于修改和设计是目前较为有效的设计模式之一。

关键词蜗轮蜗杆箱体;加工工艺;钻床夹具;铣削夹具此处文档有重要部分删减(本文档附有CAD图等详细附件)AbstractRapidfixture design and manufacture,the bottleneck has become therapid transformation and new manufacturing systems built or reconstructed operation, design seriously affect the manufacturing system construction cycle, the system productivity, quality and cost.Application of the worm from shipping, transport vehicles, locomotives, heavy equipment for construction, processing equipment and automated production equipment used in mechanical industry,household appliances, common in daily life and so on. The clock application of power transmission from the work, to a small negative charge, a precise angle transmission can be see reducer used, and in industrial applications, speed reducer with a slowdown and increase the torque. It is widely used in the speed and torque conversion equipment.The fixture design for worm gear box, the main design goal is to manufacture process optimization of worm gear box, improve labor productivity, reduce labor intensity, improve economic benefits for our modernization strategy to contribute their strength.The design is mainly through the three-dimensional modeling software (Solidworks) using solid three-dimensional model fasteners and other parts of accurate production of non-standard parts and the selection criteria of the assembly, such as design patterns and intuitive, easy to modify and design is one of the design model is effective at present.Keywords:worm gear box; processing technology; drilling jig; milling fixture目录1前言 (2)2工艺规程 (3)2.1 零件工艺规程 (3)2.1.1 零件的作用及结构特点 (3)2.1.2零件的主要工艺内容及技术要求 (3)2.2 毛坯的制造形式 (5)2.3 拟定工艺路线 (5)2.3.1粗、精基准的选择工序尺寸的基本要求 (5)2.3.2 制定工艺方案 (6)2.3.3方案比较分析 (9)2.4 确定加工余量和工序尺寸 (10)2.5 确定切削用量及工时定额 (10)3 夹具的三维设计 (26)3.1 solidworks设计介绍 (28)3.2 铣削夹具三维设计 (29)3.3钻削夹具三维设计 (29)4 夹具的设计 (26)4.1定位系统设计 (27)4.2夹紧装置设计 (28)4.2.1 设计要求 (28)4.2.2夹具力的计算 (29)4.2.3 施力机构计算 (29)4.2.4夹具公差 (30)4.2.5工序精度分析 (31)4.2.6压板的固定模式......... ..................... .. (32)4.4夹具的操作......... ........................... ...... .. (33)一、前言毕业设计的主要目的:一、对我们学生自身知识与能力的全面考核。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

- VI -

湖南科技大学毕业论文设计

这类夹具是专为零件的某一道工序的加工而设计和制造的。在产品相 对稳定、批量较大的生产中,常用各种专用夹具,可获得较高的生产率和加 工精度。专用夹具的设计周期较长、投资较大。

3 可调夹具 可调夹具是针对通用夹具和专用夹具的缺陷而发展起来的一类新型夹 具。对不同类型和尺寸的工件,只需调整或更换原来夹具上的个别定位元件 和夹紧元件便可使用。它一般又可分为通用可调夹具和成组夹具两种。前 者的通用范围比通用夹具更广;后者则是一种专用可调夹具,它按成组原理 设计并能加工一族相似的工件,故在多品种,中、小批量生产中使用有较好 的经济效果。 4 组合夹具 组合夹具是一种模块化的夹具。标准的模块元件具有较高精度和耐磨 性,可组装成各种夹具。夹具用毕可拆卸,清洗后留待组装新夹具。由于使 用组合夹具可缩短生产准备周期,元件能重复多次使用,并具有减少专用夹 具数量等优点,因此组合夹具在单件、中、小批量多品种生产和数控加工中, 是一种较经济的夹具。组合夹具也已经商品化。 5 自动线夹具 自动线夹具一般分为两种:一种为固定式夹具,它与专用夹具相似;另一 种为随行夹具,使用中夹具随着工件一起运动,并将工件沿着自动线从一个 工位移至下一个工位进行加工。按使用机床可将夹具分为车床夹具、铣床 夹具、钻床夹具、镗床夹具、齿轮机床夹具、数控机床夹具、自动机床夹 具、自动线随行以及其他机床夹具等。这是专用夹具设计所用的分类方 法。设计专用夹具时,机床的组别、型别和主要参数均已确定。它们的不同 点是机床的切削成形运动不同,故夹具与机床的连接方式不同。它们的加工 精度要求也各不相同。 按夹紧的动力源分类夹具按夹紧的动力源可分为手动夹具、气动夹 具、液压夹具、气液增力夹具、电磁夹具、真空夹具、离心夹具等[2]。

Mechanical fixture in China's development prospects are very wide, has a lot of room for development. The requirements of mechanical fixture structure is simple, easy to use, manufacture of high precision. On this design,specialpurpose clamping apparatus are used in the whole machining process. The clamping way is to clamp by pneumatic and is very helpful. The instruction does not have to lock by itself. So the product efficiency is high. It is applicable for

湖南科技大学毕业论文设计

毕 业 设 计( 论 文 )

铣床传动后箱体铣削孔面 题 目 夹具及加工工艺设计 作者 学院 专业 学号 指导教师

二〇一三年 五 月 十四 日

-I-

湖南科技大学毕业论文设计

铣床传动后箱体铣削孔平面 夹具及加工工艺设计

摘要

本设计是铣床传动后箱体零件的加工工艺规程及一些工序的专用夹具 设计。铣床传动后箱体零件的主要加工表面是平面及孔系。一般来说,保 证平面的加工精度要比保证孔系的加工精度容易。因此,本设计遵循先面 后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证 孔系加工精度。

1.2 夹具分类

1 通用夹具 通用夹具是指结构、尺寸已规格化,而且具有一定通用性的夹具,如三 爪自动定心卡盘、四爪单动卡盘、台虎钳、万能分度头、顶尖、中心架和 电子吸盘等。这类夹具适应性强,可用来装夹一定形状和尺寸范围内的各种 工件。这类夹具已商品化,且成为机床附件。其缺点是夹具的加工精度不高, 生产率也较低,且较难装夹形状复杂的工件,一般适用于单件小批量生产 中。 2 专用夹具

- IV -

湖南科技大学毕业论文设计

目录

摘要 ...................................................................................................................... I Abstract ............................................................................................................... II

- II -

湖南科技大学毕业论文设计

After Milling Machine Drive Box-plane Kaju Milling and Processing Technology Design

Abstract

The design is about the After milling machine transmission box of the machining technology process and some working procedures of the car gearbox parts. The main machining surface of the car gearbox parts is the plane and a series of hole. Generally speaking, to guarantee the working accuracy of the plane is easier than to guarantee the hole’s. So the design follows the principle of plane first and hole second. And in order to guarantee the working accuracy of the series of hole, the machining of the hole and the plane is clearly divided into rough machining stage and finish machining stage. The supporting hole of the input bearing and output bearing is as the rough datum. And the top area and two technological holes are as the finish datum.

- VII -

湖南科技大学毕业论文设计

性,夹具有不同的型号,以及不同档次的精度标准供选择。

Hale Waihona Puke 2高效为了提高机床的生产效率,双面、四面和多件装夹的夹具产品越来越

多。为了减少工件的安装时间,各种自动定心夹紧、精密平口钳、杠杆夹

紧、凸轮夹紧、气动和液压夹紧等,快速夹紧功能部件不断地推陈出新。

新型的电控永磁夹具,加紧和松开工件只用 1~2 秒,夹具结构简化,为

Benchmark rude into the choice of benchmarks and fine benchmark crude benchmark choose first guarantee an important part of a uniform surface of the cushion, the surface should be formed, no gate or fly-defects, and can only be used once, so as to avoid the larger Location error. The surface should be selected for the benchmark crude. The benchmark should be fine choices as possible so that all processes are targeting the same benchmark, when finishing or finishing processes require uniform cushion small and ineffective, should choose the surface itself as a fine processing base.

1.3 机床发展趋势

1 高精 随着机床加工精度的提高,为了降低定位误差,提高加工精度,对夹

具的制造精度要求更高。高精度夹具的定位孔距精度高达±5μm,夹具支 承面的垂直度达到 0.01mm/300mm,平行度高达 0.01mm/500mm。德国 demmeler(戴美乐)公司制造的 4m 长、2m 宽的孔系列组合焊接夹具平 台,其等高误差为±0.03mm;精密平口钳的平行度和垂直度在 5μm 以内; 夹具重复安装的定位精度高达±5μm;瑞士 EROWA 柔性夹具的重复定位 精度高达 2~5μm。机床夹具的精度已提高到微米级,世界知名的夹具制 造公司都是精密机械制造企业。诚然,为了适应不同行业的需求和经济

错误!未找到引用源。

-V-

湖南科技大学毕业论文设计

第 1 章 绪论

随着科技不断的发展,使机械工业得到了很大的提高,特别是近年来 机械工业领域正向着高精度、高质量、高效率、低成本方向发展。随着机 械工业的发展,其他各工业部门都想着高深度迈进,机械工业的发展日趋 重要。

机械工业是国民经济的支柱产业,现代机械制造技术是机械工业赖以 生存和发展的重要保证。机械制造工艺是制造机械产品的技巧、方法和程 序。机械制造中,需要的加工顺序、装配工序及检验工序等,使用着大量 的夹具,可以提劳动效率,提高加工精度,减少废品,可以扩大机床的工 艺范围,改善操作的劳动条件。因此,夹具是机械制造的一项重要工艺装 备。