钣金检验记录表格模板

钣金过程质量审核检查表

0 0 #DIV/0! 90% #DIV/0!

钣金过程质量审核

喷涂工序

y

序号

审核标准

1

人

1.1

喷涂线上的各类人员(上挂、前处理、喷粉、全检、 下挂、包装)是否经过岗位的培训并合格?有无培训

1.2 喷涂线上的员工是否有上岗合格证?

1.3

喷涂线上的员工是否熟悉产品喷涂工序?是否按操作 指导书进行操作?

备注: 0-1分項目需要改善

整改意见

责任人

完成时间

3.4 是否是在合格供应商管控中采购?

3.5

原料的标识、牌号、型号、规格、重量、颜色、有效期等 是否符合规定的要求?

4

法

N/A

4.1 是否有物料检验标准,检验标准是否符合规定的要求? 现场是否有规范的检验作业指导书,指导书是否规范、完

4.2 整?是否受控? 是否有原材料检验记录,记录是否规范完整?是否有签字

2

机

N/A

2.1

计量器具及检测设备是否齐全?精度是否满足规定的要 求?

2.2

计量器具及检测设备使用状态是否有标识?是否有合格标 签?

2.3 是否有完整的计量器具及检测设备台帐?

2.4

所有计量器具是否有计量证书?检测设备是有校正证书? 是否在有效期内?

2.5 是否建立并执行计量器具、试验设备点检规范及记录?

1.2 冲压员工是否有上岗合格证?

1.3

冲压员工是否熟悉产品冲压生产的操作步骤?是否按 操作指导书进行操作?

1.4

对设备的参数及物料规格能否进行自我监控、判定、 自检?

1.5 检验人员的配置是否满足要求?

2

机

2.1

冲压设备是否有设备台账?设备是否有铭牌标识及状 态标识?

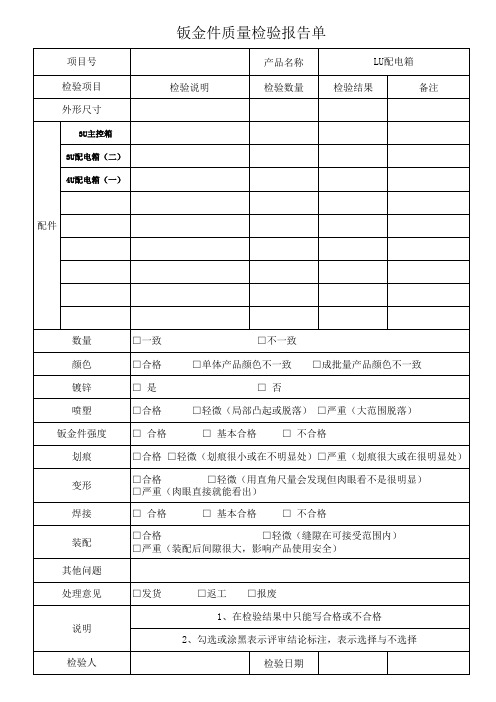

钣金件质量检验报告单

钣金件质量检验报告单___技术(北京)有限公司钣金件质量检验报告单项目编号:本报告单针对___技术(北京)有限公司生产的钣金件进行质量检验。

以下是检验项目及结果:外形尺寸:钣金件的外形尺寸需要符合要求。

经检验,所有产品的外形尺寸均一致,检验结果为√合格。

配件数量:每个钣金件的配件数量需要满足生产要求。

经检验,所有产品的配件数量均符合要求,检验结果为√合格。

颜色:钣金件的颜色需要一致。

经检验,有单体产品颜色不一致现象,但成批产品颜色一致,检验结果为□不一致。

镀锌:钣金件需要进行镀锌处理。

经检验,所有产品均进行了镀锌处理,检验结果为√是。

喷塑:钣金件需要进行喷塑处理。

经检验,所有产品均进行了喷塑处理,检验结果为√是。

钣金件强度:钣金件需要具备一定强度。

经检验,所有产品的钣金件强度均符合要求,检验结果为√合格。

划痕:钣金件表面不能有较明显的划痕。

经检验,有轻微的划痕现象,但均在不明显处,检验结果为√轻微。

变形:钣金件不能有明显的变形。

经检验,有轻微的变形现象,但用直角尺测量不垂直,肉眼看不是很明显,检验结果为√轻微。

焊接:钣金件需要进行焊接处理。

经检验,所有产品的焊接均符合要求,检验结果为√合格。

装配:钣金件需要进行装配。

经检验,有轻微的缝隙现象,但在可接受范围内,检验结果为√轻微。

其他问题:除以上检验项目外,未发现其他问题。

处理意见:经检验,所有产品的质量符合要求,处理意见为√接收。

说明:1.在检验结构中只能填写合格或不合格。

2.■/√□、□代表评审结论标注;■/√□:选择;□:不选择;。

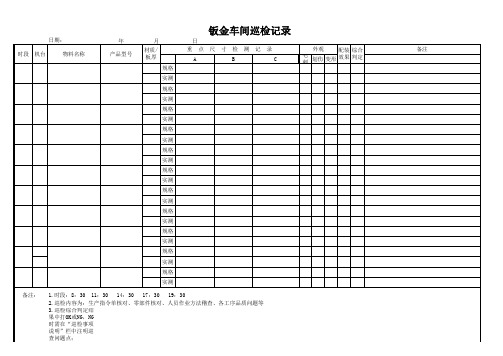

钣金车间巡检记录

日期:

时段 机台

物料名称

年 产品型号

月 材质/ 板厚

规格

日

重点尺寸检测记录

A

B

C

外观

配装 综合

毛 刺

划伤 变形 效果 判定

备注

实测

规格

实测

规格

实测

规格

实测

规格

实测

规格

实测

规格

实测

规格

实测

规格

实测

规格

实测

规格

实测

备注:

1.时段:8:30 11:30 14:30 17:30 19:30

2.巡检内容为:生产指令单核对、零部件核对、人员作业方法稽查、各工序品质问题等 3.巡检综合判定结 果中打OK或NG,NG 时需在“巡检事项 说明”栏中注明巡 查问题点;

4.巡检中发现严重 作业问题,可将问 题点记录于《QC日 报表》中,并要求 责任人提供改善措 施及完成时间; 5.巡检中发现品质 异常时,可开出《 品质异常报告》并 报告给车间主管与 品质部经理做确认 及后续处理.

品管员:

钣金喷塑检验(验证)记录表

钣金喷塑检验(验证)记录表

编号:共页第页型号报检时间检验方式一次抽检参数报检数质量水平AQL=2.5制造厂报检人检查水平I 抽样方案Ac :Re:n:

项目要求

检验情况

结论

备注12345678

颜色与封样件比较 ,无明显色差

主表面

两缺陷间距

1m2以内1m2以上

次表面轻度划痕≥ 150mm01<3

凹凸不平≥ 150mm01<3

表起皱≥ 150mm01<3

面

杂质斑点≥ 150mm<2<3<5

缺

≥ 150mm<2<3<4

陷气泡

严重划伤无

流痕折痕无

涂膜厚底60±10um

在 1cm*1cm的面积内划 1mm*1mm的小方格 100格,然后粘帖附着力

上医用胶布再撕下,涂层脱落格数不超过 15%。

备注

结论检验员/日期// //

审核 /日期。

钣金结构件点检表

物料名称:物料编号:图纸版本:“√”“×”材质包括选用材料、板厚卡尺测量板厚、图纸查看材质表面处理方式表面处理方法与颜色用色板对应颜色是否有色差压铆强度压铆能承受一定压力而不脱落用力向铆钉相反方向压外形尺寸按图纸尺寸要求卡尺测量孔位尺寸按图纸尺寸要求卡尺测量折弯角度按图纸尺寸要求直角尺测量平整度屏>10.4″平面度≤1.5mm,屏≤10.4″平面度≤1.0mm 放在大理石平台(或钢化玻璃台面)测量折弯尺寸及一致性主要为面/底壳的折弯高度尺寸卡尺测量铆钉规格铆钉选用与图纸一致标准螺丝试装铆钉高度按图纸尺寸要求卡尺测量表面腐蚀如锈迹,明显氧化物等目视毛刺切板、冲孔、焊接产生的毛刺目视折弯裂缝折弯产生表处无法掩饰之缝隙目视压铆数量按图纸要求目视铆钉保护情况螺柱、螺母不附着有杂质目视压铆质量压铆件应与板面相平,无手感,压铆件与板面垂直,铆钉无变形目视折弯方向目视焊接质量无假焊、漏焊等现象目视焊渣清理不充许有易掉落和大面积焊渣目视表处质量涂层破损、鼓起、杂质、颗粒、毛边、划痕、挂具印、手印等目视表面光洁度目视丝印位置卡尺测量丝印质量目视丝印附着力橡皮擦或3M胶带装配孔位是否有孔不对位目视装配缝隙包括每一部件装配缝隙目视变形装配后因拉力导致变形放在大理石平台(或钢化玻璃台面)测量注:供应商确认: 检验员: 检验日期:重点尺寸检验项外协商:外观检验项2、尺寸检验超差时,以装配合格为准。

装配检验项判定类别检验项目检验方法3、未尽部分及检收标准以《钣金结构件检验标准》/A版(文件编号:A-20121115-V0.1) 为准则。

深圳市领马科技有限公司钣金结构件点检表检验细则备注性能检验项采购数量:检验数量:。

钣金检验规程及记录

()退货()其他:批准/日期:

抽样方案

检验方法

01

包装、外观

C类外协件一般检验水平为II级,AQL为1.5

目测

02

尺寸

C类外协件一般检验水平为II级,AQL为1.5

用千分尺检验

03

材质

每批

对方提供材料报告

04

配合要求

每批抽检3%,100个以下抽检3pcs

与相应接地箱和太阳能板装配应该无问题。

6检验完毕做好记录。

钣金检验记录表

QR0749-02No:

1.外观

包装防护完好,标识清晰,外观目测无明显锈蚀斑点、划痕、破损、毛刺、色差、熔融处钢板不得有击穿、变形等现象。

2.尺寸

应符合图纸尺寸要求。

3.外壳材质:SPCC。

4配合要求

4.1用标准立式接地箱装配应该无问题。

4.2与标准的太阳能板装配应该无问题。

5、进厂检验项目、抽样方案和检验方法

序号

检验项目

名称

规格型号

进货日期

供应商

抽样

按标准第5

进货数量

检验依据

《外协件检验标准》

检验项目

标准要求

检验结果

判定

包装

防护完好,标识清晰

外观

外观目测无锈蚀斑点、划痕、破损、毛刺、色差、熔融处钢板不得有击穿、变形等现象。

配合要求

与相应接地箱和标准太阳能板装配应该无问题。

尺寸

按图纸要求

其他

检验结论

()合格()不合格检验员/日期:

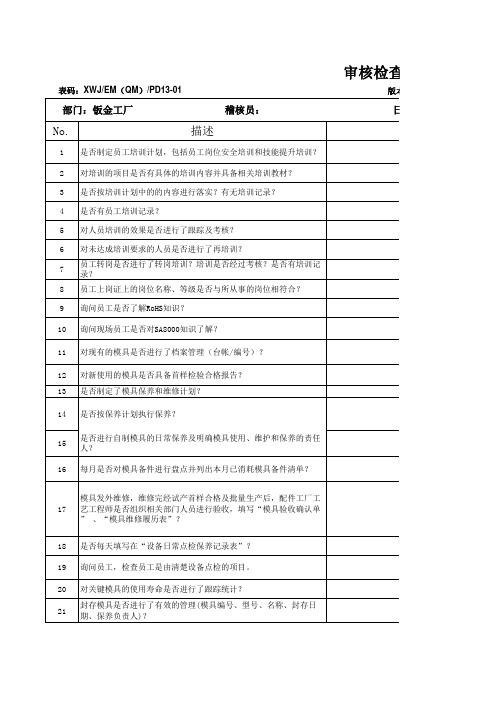

审核检查表(钣金工厂)

74 75

76

在巡检过程中,是否合格时在“质量跟踪卡”上盖蓝色工号章,不 合格时盖红色工号章,并且当天生产完成后在“冷加工巡检记录表 ”记录检验结果及当天生产状态? PQC检验合格的成品是否直接在“车间成品状态标识卡”上盖合格 蓝色章及检验员对应的工号章 符合停线条件时是否开出停线通知要求停线? 生产过程中品质异常时是否按照品质异常处理流程执行? 员工是否按计划进行了ROHS指令培训和考核,是否有培训记录。抽 查3名新进员工的培训记录。 是否编制了计量仪器台帐对PQC质检员工使用的计量仪器进行归档 管理。 点检发现计量仪器、测试仪器有问题时,PQC员工是否及时将问题 反馈给测试中心仪器管理人员。 对于ROHS订单,如果在首样确认或巡检时,发现非ROHS物料或可疑 物料时,是如何处理?是否有记录? 产品生产过程中是否有检验状态标识。 查看本周的冷加工间首检记录,并查看记录工艺要求,对超差尺寸 首样是否进行了处理,查看是否相关证据证实。 查看冷加工的过程巡检记录,看是否符合要求量跟踪卡上盖蓝色工号章不合格时盖红色工号章并且当天生产完成后在冷加工巡检记录表记录检验结果及当天生产状态

审核检查表

表码: 表码:XWJ/EM(QM)/PD13-01 ( ) 版本号

部门: 部门:钣金工厂

稽核员: 稽核员:

日期

No.

1 2 3 4 5 6 7 8 9 10 11 12 13 14

描述

是否制定员工培训计划,包括员工岗位安全培训和技能提升培训? 对培训的项目是否有具体的培训内容并具备相关培训教材? 是否按培训计划中的的内容进行落实?有无培训记录? 是否有员工培训记录? 对人员培训的效果是否进行了跟踪及考核? 对未达成培训要求的人员是否进行了再培训? 员工转岗是否进行了转岗培训?培训是否经过考核?是否有培训记 录? 员工上岗证上的岗位名称、等级是否与所从事的岗位相符合? 询问员工是否了解RoHS知识? 询问现场员工是否对SA8000知识了解? 对现有的模具是否进行了档案管理(台帐/编号)? 对新使用的模具是否具备首样检验合格报告? 是否制定了模具保养和维修计划? 是否按保养计划执行保养? 是否进行自制模具的日常保养及明确模具使用、维护和保养的责任 人? 每月是否对模具备件进行盘点并列出本月已消耗模具备件清单?

钣金检验记录表

2、表中“结构” 、“外观”、“材料”、“操作定位” 、“孔数”的记录中的“合格”划“√” ,“不 组长:

只供学习与交流

资料收集于网络,如有侵权 请联系网站删除只供学习与交流 只供学习与交流

资料收集于网络,如有侵权 请联系网站删除只供学习与交流

四川同达博尔置业有限公司

钣金检验记录表

产品名称

机型

项目

标准

首件

结构

符合图样

工序号

作业员

班次 制程异常处置

现象

原因

日期 处置

外观

符合标准Βιβλιοθήκη 操作定位 符合标准/

孔数

符合图样

尺寸

规格 实测值

规格 实测值

规格 实测值

首检时间 /巡检件数

综合判定 检验员

说明: 1、表中划“ /”表示在此次检查中不作强制性检查; 合格”划“Χ”表示。

钣金检验报告单

□否

□合格

□轻微(局部凸起或脱落) □严重(大范围脱落)□ Leabharlann 格□ 基本合格 □ 不合格

□合格 □轻微(划痕很小或在不明显处)□严重(划痕很大或在很明显处)

□合格

□轻微(用直角尺量会发现但肉眼看不是很明显)

□严重(肉眼直接就能看出)

□ 合格

□ 基本合格 □ 不合格

□合格

□轻微(缝隙在可接受范围内)

□严重(装配后间隙很大,影响产品使用安全)

项目号 检验项目 外形尺寸

3U主控箱 3U配电箱(二) 4U配电箱(一)

配件

钣金件质量检验报告单

检验说明

产品名称 检验数量

LU配电箱

检验结果

备注

数量 颜色 镀锌 喷塑 钣金件强度 划痕 变形 焊接 装配 其他问题 处理意见

说明

检验人

□一致

□不一致

□合格

□单体产品颜色不一致 □成批量产品颜色不一致

□是

□发货

□返工 □报废 1、在检验结果中只能写合格或不合格

2、勾选或涂黑表示评审结论标注,表示选择与不选择 检验日期

钣金件质量检验报告单

□合格√□轻微(用直角尺会量பைடு நூலகம்不垂直但肉眼看不是很明显)

□严重(肉眼直接就能看出)

焊接

√□合格□基本合格□不合格

装配

√□合格 □轻微(缝隙在可接受范围内)

□严重(装配后缝隙很大,影响产品的使用安全)

其他问题

处理意见

√□接收 □让步接收 □返工 □判退

说明

1、在检验结构中只能填写合格或不合格。

2、■/√□、□代表评审结论标注;■/√□:选择;□:不选择;

钣金件质量检验报告单

钣金件质量检验报告单

项目编号

产品名称

检验项目

检验说明

检验数量

检验结果

备注

外形尺寸

配

件

数量

□一致 □不一致

颜色

√□合格□单体产品颜色不一致□成批产品颜色不一致

镀锌

√□是□否

喷塑

√□合格□轻微(局部突起或脱落)□严重(大范围脱落)

钣金件强度

√□合格□基本合格□不合格

划痕

□合格√□轻微(划痕很小或在不明显处)□严重(划痕很大或在明显部位)

检验人

检验日期

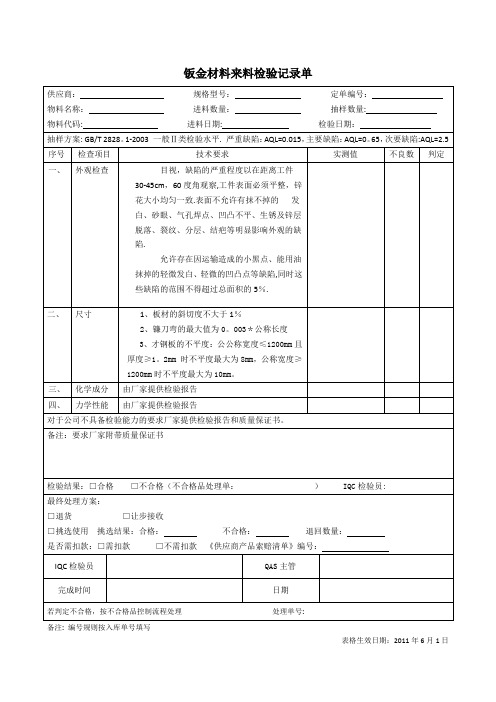

来料检验记录单【范本模板】

钣金材料来料检验记录单

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

铝箔来料检验记录单

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

焊条来料检验记录单

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

木箱包装来料检验记录单

备注:编号规则按入库单号填写

表格生效日期:2011年6月1日

紧固件来料检验记录单

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

塑料件来料检验记录单

备注:编号规则按入库单号填写

表格生效日期:2011年6月1日

钣金喷涂件来料检验记录单

备注:编号规则按入库单号填写

表格生效日期:2011年6月1日。