煤巷锚杆支护技术要求规范

煤矿锚杆支护技术规范

煤矿锚杆支护技术规范煤矿锚杆支护技术规范新 ICS 73.100.10 D 97 备案号26921—2010 MT 2009-12-11发布 2010-07-01实施中华人民共和国煤炭行业标准 MT/T 1104—2009 煤巷锚杆支护技术规范 Technical specifications for bolt supporting in coal roadway 国家安全生产监督管理总局发布前言本标准的附录A为资料性附录。

本标准由中国煤炭工业协会科技发展部提出。

本标准由煤炭行业煤矿专用设备标准化技术委员会归口。

本标准由中国煤炭工业协会煤矿支护专业委员会负责起草。

煤炭科学研究总院南京研究所、煤炭科学研究总院开采设计研究分院、煤炭科学研究总院建井研究分院、中国矿业大学、兖州矿业集团公司、徐州矿务集团公司、鹤岗矿业集团公司、新汶矿业集团公司、山西焦煤西山煤电集团公司、江阴市矿山器材厂、石家庄中煤装备制造有限公司、深圳海川工程科技有限公司参加起草。

本标准主要起草人袁和生、康红普、陈桂娥、权景伟、张农、王方荣、王富奇、何清江、周明、秦斌青、晨春翔、黄汉财、赵盘胜、何唯平。

煤巷锚杆支护技术规范 1 范围本标准规定了煤巷锚杆支护技术的术语和定义、技术要求、煤巷锚杆支护监测及煤巷锚杆支护施工质量检测。

本标准适用于煤矿煤巷锚杆支护也适用于半煤岩巷锚杆支护。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件其随后所有的修改单不包括勘误的内容或修订版均不适用于本标准然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件其最新版本适用于本标准。

GB/T 52242003 预应力混凝土用钢绞线 GB/T 143702000 预应力筋用锚具、夹具和连接器 GB 500862001 锚杆喷射混凝土支护技术规范 MT 146.12002 树脂锚杆锚固剂 MT 146.22002 树脂锚杆金属杆体及其附件 MT/T 9422005 矿用锚索 MT 50091994 煤矿井巷工程质量检验评定标准 3 术语和定义下列术语和定义适用于本标准。

煤巷树脂锚杆支护设计规范

峰峰集团煤巷树脂锚杆支护技术规第一章总则第一条煤巷锚杆支护技术是煤炭部“九五”主要科技推广项目之一,是我国煤矿回采巷道支护改革的方向,是实现煤矿高产高效的有效途经。

为推动我公司巷道支护改革,确保安全第一的生产方针和煤炭工业有关法规、政策在该技术推广工作中的落实,正确进行锚杆支护设计,保证巷道施工质量,促进煤巷锚杆支护技术健康发展,特制定本规。

第二条针对煤巷锚杆支护技术的发展水平,结合峰峰矿区的地质条件,我公司煤巷锚杆支护技术原则上在大煤顶层工~Ⅲ类围岩条件下推广应用。

全煤(留顶煤)及IV、V类围岩条件下的锚杆支护技术,目前正处于研究、试验阶段,还没有系统的支护理论和方法,其设计可参照本“规”执行,但必须把锚索作为辅助支护手段,并要作专项设计报集团公司审批。

第三条新区采用锚杆支护时,必须先进行基础数据的搜集,测试工作,并依此进行锚杆支护设计。

设计结果报集团公司审批、备案。

第四条煤巷锚杆支护是一个技术含量较高的新型支护形式,因此,现场施工管理工作必须到位,各级管理人员都要加强对现场支护工作的监督检查,严格按设计要求进行施工,及时解决、处理现场存在的问题,以保证煤巷锚杆支护技术健康、稳定地发展。

第五条煤巷锚杆支护设计要贯彻地质力学评估→初步设计→施工检测→信息反馈→修改设计的原则,使结果更趋合理。

第二章设计前的准备工作(一)组织机构第六条煤巷锚杆支护技术使用单位都要成立领导小组,组长由开掘副矿长、副总担任,组员由技术、调度、工资、区队负责人组成,负责统一安排和协调工作。

第七条矿技术部门要有专职工程技术人员负责煤巷锚杆支护的技术工作。

区队主管技术人员负责锚杆支护的技术工作,主管区长负责煤巷锚杆支护的施工管理工作。

第八条施工煤巷锚杆的区队要相应成立区队长挂帅,主管技术员、各班班长、验收员参加的以质量验收为主的检查小组,负责做好小班施工质量的验收工作。

(二)地质调查第九条煤巷锚杆支护设计前,必须对施工地区的地质情况进行一次全面、详细的调查,锚杆支护设计人员必须亲自搜集第一手资料,做好原始记录,掌握区域围揭露的地质构造以及邻近采面地质构造分布情况、顶板岩层塌冒高度和离层情况,调查施工地区巷道顶板及围岩的节理、裂隙发育情况,为锚杆支护设计提供可靠的基础资料。

锚杆支护技术规范(正式版本)

杆支技范锚护术规<正式>第一章 总则严执矿规业术,确保正确为贯彻产针,格行《煤安全程》和煤炭工技政策1安全第一的生方进锚护术发,特制定进锚护设计质,促煤巷杆支技的健康展地行杆支和施工量规本范。

国内锚护须进设计锚护设计现场调查研,吸取外2杆支巷道施工必行。

杆支要注重究积极术艺锚护设计监测进经验,采用新技、新工、新杆支、施工和方面的先术进经济材料,做到技先、合理、安全可靠。

进础数并进锚护试验,杆支要锚护设计区锚护时,要行基据收集行杆支工作新采采用杆支并报团备有位组织关单会审,集公司案。

对应锚护关员员术员员,都必须进3 在煤巷用杆支的有人〔管理人、工程技人及操作人术训行技培。

须矿压监测设计须设计设矿4 在用杆支的巷道中应锚护,必有及安全。

在施工中必按置并专负责监测及安全装置压监测,有人。

围稳类第二章 巷道岩的定性分为导锚护设计须对围稳进类,指杆支、施工锚护术,必巷道岩定性行分5 采用煤巷杆支技与管理提供依据。

类颁发缓倾倾层围稳类执。

6巷道分按原煤炭部的《斜、斜煤回采巷道岩定性分方案》行7 煤岩分指以斜、斜薄煤及中厚煤回采巷道分指基本分层围类标缓倾倾层层类标为类指。

其件下的煤巷〔如煤上山定性分指标它条层稳类标,可根据具体情况对分指行相替代类标进应,表详见1和表2。

斜、斜薄及中厚煤回采巷道分指缓倾倾层类标表1分指类标明说板强度〔指抗强度顶单项压M p a,下同取巷道度宽1.5倍范板强度的加平均围内顶权值煤强度层σc c取巷煤强度加平均帮层权值底板强度σc f取巷道度底板强度的加平均宽内权值巷道埋深H〔m巷道所在位置至地表的垂直距离巷煤柱度护宽X〔m 一煤柱的度侧实际宽,其中:沿空掘巷〔无煤柱时X=0;巷道均体煤两侧为实时X=100采影系动响数N 只因工作面回采引起的超前支撑力的影压响N=直接厚度顶/采高〔当N>4时,取N=4岩定性指围稳数D指岩理裂隙、理的影程度围节层响,以非杆支工锚护作面直接初次跨落步距代替顶煤上、下山分指层类标表2分指类标明代替方法说与板强度说顶明同表1说煤强度层明同表1说底板强度明同表1H取上、下山端埋深的平均两值说X明同表1为响数,W=1-X/L。

煤巷锚杆支护技术规范

煤巷锚杆支护技术规范1. 引言煤矿是我国能源工业的重要组成部分,煤巷的稳定性对保障生产安全至关重要。

煤巷锚杆支护技术是一种常用的支护方式,其能够有效地提高煤巷的稳定性和安全性。

为了规范煤巷锚杆支护技术的应用,保证煤矿生产的安全和高效性,制定本技术规范。

2. 术语和定义2.1 煤巷锚杆:指用于支撑煤巷围岩的金属杆件。

2.2 预应力锚杆:指在锚杆安装完成后对其施加一定的预应力的锚杆。

2.3 水平锚杆:指在水平方向上安装的锚杆。

2.4 垂直锚杆:指在垂直方向上安装的锚杆。

3. 材料要求3.1 锚杆材料应符合国家标准,具备良好的抗拉强度和耐腐蚀性能。

3.2 锚杆直径应根据煤巷围岩的岩性、倾角和围压等情况确定,确保锚杆足够强度和刚度。

3.3 预应力锚杆应采用高强度钢材,预应力锚杆的预应力应合理控制,确保煤巷的稳定性。

4. 锚杆支护设计4.1 锚杆支护设计应根据煤巷围岩的岩性、倾角、围压和断层等情况进行。

4.2 煤巷锚杆的布置应均匀、合理,保证煤巷围岩的稳定性。

4.3 锚杆的埋置长度应根据煤巷围岩的岩性和围压等情况确定,确保锚杆支护的有效性。

5. 锚杆施工要求5.1 锚杆的固定应采用专用的固定方法和设备,保证锚杆安装的牢固性。

5.2 预应力锚杆的预应力过程应严格控制,避免超过设计要求。

5.3 锚杆施工过程中应注意保证现场作业人员的安全。

6. 锚杆支护质量检验6.1 锚杆支护质量检验应包括锚杆的尺寸、质量和固定效果等内容。

6.2 对于预应力锚杆,还应进行预应力的测试和检查。

6.3 锚杆支护质量检验应按照规范和相关标准进行。

7. 锚杆支护的维护与管理7.1 锚杆支护应定期检查和维护,确保其正常运行。

7.2 对于老化和损坏的锚杆支护,应及时更换和修复。

7.3 锚杆支护设备和相关设施的管理应严格,确保其安全可靠性。

8. 应急处理8.1 对于突发情况和紧急情况,应制定相应的应急处理方案。

8.2 应急处理人员应接受专门培训,熟悉应急设备和操作程序。

锚杆支护技术规范(正式版本)

锚杆支护技术规范(正式)第一章总则1为贯彻安全第一得生产方针,严格执行《煤矿安全规程》与煤炭工业技术政策,确保正确地进行锚杆支护设计与施工质量,促进煤巷锚杆支护技术得健康发展,特制定本规范。

2 锚杆支护巷道施工必须进行设计.锚杆支护设计要注重现场调查研究,吸取国内外锚杆支护设计、施工与监测方面得先进经验,积极采用新技术、新工艺、新材料,做到技术先进、经济合理、安全可靠。

新采区采用锚杆支护时,要进行基础数据收集并进行锚杆支护实验工作,锚杆支护设计要组织有关单位会审,并报集团公司备案.3 对在煤巷应用锚杆支护得有关人员(管理人员、工程技术人员及操作人员),都必须进行技术培训。

4 在应用锚杆支护得巷道中,必须有矿压及安全监测设计。

在施工中必须按设计设置矿压及安全监测装置,并有专人负责监测.第二章巷道围岩得稳定性分类5采用煤巷锚杆支护技术,必须对巷道围岩稳定性进行分类,为指导锚杆支护设计、施工与管理提供依据。

6巷道分类按原煤炭部颁发得《缓倾斜、倾斜煤层回采巷道围岩稳定性分类方案》执行。

7煤层围岩分类指标以缓倾斜、倾斜薄煤层及中厚煤层回采巷道分类指标为基本分类指标。

其它条件下得煤巷(如煤层上山)稳定性分类指标,可根据具体情况对分类指标进行相应替代,详见表1与表2。

缓倾斜、倾斜薄及中厚煤层回采巷道分类指标第三章锚杆支护设计8 锚杆支护设计应贯彻地质力学评估-初始设计-监测与信息反馈—修改设计等四个步骤。

锚杆支护设计参考以地应力为基础得煤巷锚杆支护设计方法,结合锚杆支护实践,可根据直接顶稳定情况,按悬吊理论、自然平衡拱理论、组合梁理论或锚杆楔固理论进行设计计算;亦可采用工程类比法进行设计。

无论采用哪种设计方法,都必须对支护状况进行监测,包括锚杆受力、巷道围岩表面与深部位移及弱化范围、顶板离层等内容。

根据监测信息反馈结果对设计进行验证或修改。

第9条为进行科学得锚杆支护设计,必须具备表3所要求得原始资料。

巷道施工后,根据实际揭露得围岩及地质构造等情况,对有关数据进行校核,为修改与完善锚杆支护设计提供依据。

GBT35056-2018煤矿巷道锚杆支护技术规范PPT幻灯片课件

地质构造

巷道周围地质构造的分布情况,由工作面地质说明书给出

水文地质条件

巷道涌水量、水质等参照工作面地质说明书;水对围岩物 理力学性质的影响通过实验确定

巷道埋深

地表到巷道地板的垂直距离

技术要求

2 技术要求 2.1 现场调查与巷道围岩地质力学评估

2.1.1 锚杆支护设计前应进行现场调查与巷道围岩地质力学评估。巷道围岩地质力学评估基

煤矿巷道锚杆支护技术规范

中华人民共和国国家标准 GB/T 35056—2018

目录

CONTENTS

1 适用范围 2 技术要求 3 质量检测

4 支护监测 5附 录 6 参考文献

PART ONE

适用 范围

本标准规定了煤矿巷道锚杆支护技术的 术语和定义、技术要求、锚杆支护施工 质量及锚杆支护监测

本标准适用于煤矿岩巷、煤巷及半煤岩 巷的锚杆支护

1)工程类比法:根据已经支护巷道的实践经验,通过类比,直接提出锚杆支护初始设计。应 保证设计巷道与已支护巷道在地质与生产条件、围岩物理力学性质、原岩应力等方而相似。也可 根据巷道围岩稳定性分类结果进行锚杆支护初始设计;

2.1.11 在现场调查与巷道围岩地质力学参数测试完成后进行巷道围岩地质力学评估。首先确定 评估区域,铺杆支护设计应限定在该区域内,并分析巷道服务期间影响锚杆支护性能其他因素。

2.1.12 根据巷道围岩地质力学评估结果进行巷道围岩稳定性分类,确定评估区域的巷道是否适 合采用锚杆支护。

2.1.13 在一个地点获取的地质力学参数用于同一层位的其他地点时,应进行充分的现场周研和 分析、评估。

础参数见表 1。

续上表

表 1 巷道围岩地质力学评估基础参数

序号 10

11

煤巷锚杆支护技术规范

平煤股份…2009‟100号关于印发《平煤股份公司煤巷锚杆支护技术规范》的通知各原煤生产单位,机关有关部门:•平煤股份公司煤巷锚杆支护技术规范‣已经公司领导同意,现予印发,请认真贯彻落实。

二○○九年五月二十五日(此为电子公文)平煤股份公司煤巷锚杆支护技术规范第一章总则第一条为使锚杆支护工程的设计符合技术先进、经济合理、安全可靠、确保施工质量,促进锚杆支护技术健康发展,特制订本规范。

第二条推广应用锚杆支护技术时,必须坚持科学态度,依靠科技进步,高度重视锚杆支护的技术问题,积极推广应用新技术、新工艺、新机具、新材料。

第三条本规范是在对平顶山煤业股份公司(以下简称平煤股份)所属各单位应用锚杆支护技术的经验进行总结的基础上,结合国内外先进技术和最新技术发展动态以及平煤股份今后煤巷锚杆支护技术的发展方向而制定的。

第四条岩、半煤岩巷道的锚杆支护参照本规范执行。

第五条对使用的新型锚杆支护材料及防腐锚杆支护材料等,使用单位必须将有关物理、化学等技术参数报平煤股份开拓处,经开拓处审核批准或组织有关单位鉴定后方可使用。

第二章巷道围岩稳定性分类及地质力学评估第六条对巷道围岩稳定性进行分类,其目的是为巷道锚杆支护设计、施工与管理提供依据。

第七条平顶山矿区煤巷围岩稳定性分类按巷道围岩稳定性指数、模糊聚类分析和依据围岩松动圈范围及巷道开挖后围岩变形量3种方法进行分类,各矿可根据实际情况采用其中一种或全部采用并进行比较后确定。

在取得丰富的基础性实测资料和深化理论研究的基础上进一步研究定量分析方法,使围岩稳定性分类更具科学性、合理性和可操作性。

第八条巷道围岩稳定性指数:巷道围岩开挖前所处位置的最大垂直应力(即原岩应力γH)与巷道围岩岩石单向抗压强度的比值,共分为4类。

见表2-1。

巷道围岩稳定性指数表2-1第九条根据巷道围岩稳定性模糊聚类分析进行巷道围岩稳定性分类,巷道围岩稳定性分为Ⅰ非常稳定、Ⅱ稳定、Ⅲ中等稳定、Ⅳ不稳定、Ⅴ极不稳定五类。

锚杆支护技术规范

煤巷锚杆支护技术规范第一章 总则第1条 为了在煤巷、半煤巷(统称煤巷,下同)中科学、规范、有效地进行锚杆支护,提高质量、保证安全,促进徐州矿务集团有限公司煤巷锚杆支护技术的发展,特制定本规范。

第2条 锚杆支护巷道宜采用树脂锚固剂锚固。

第3条 煤巷锚杆支护施工必须严格按设计进行。

第4条 对涉及锚杆支护的有关人员(有关领导、工程技术人员、操作人员、安全监察人员)要进行技术培训。

第5条 本规范未涉及的有关技术,应按国家及原煤炭工业部等上级部门的有关规定执行。

徐州矿务集团有限公司原有关规定与本规范相抵触的,以本规范为准。

第6条 本规范适用于徐州矿务集团有限公司主采煤层中的1、2、3、7、9煤层巷道。

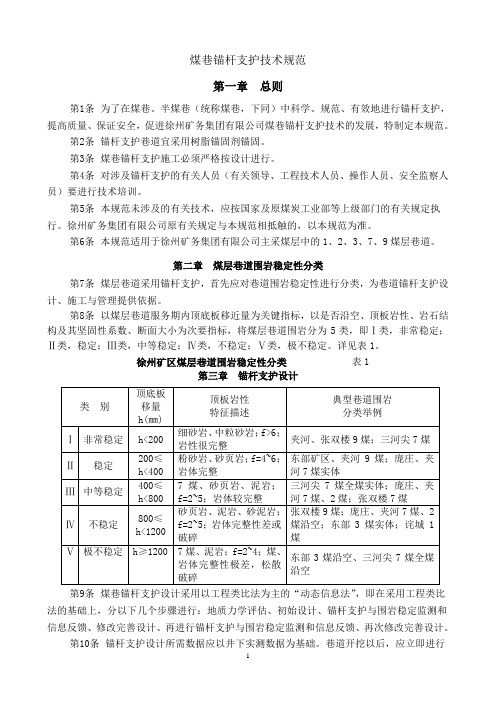

第二章 煤层巷道围岩稳定性分类第7条 煤层巷道采用锚杆支护,首先应对巷道围岩稳定性进行分类,为巷道锚杆支护设计、施工与管理提供依据。

第8条 以煤层巷道服务期内顶底板移近量为关键指标,以是否沿空、顶板岩性、岩石结构及其坚固性系数、断面大小为次要指标,将煤层巷道围岩分为5类,即Ⅰ类,非常稳定;Ⅱ类,稳定;Ⅲ类,中等稳定;Ⅳ类,不稳定;Ⅴ类,极不稳定。

详见表1。

徐州矿区煤层巷道围岩稳定性分类 表1第三章 锚杆支护设计第9条 煤巷锚杆支护设计采用以工程类比法为主的“动态信息法”,即在采用工程类比法的基础上,分以下几个步骤进行:地质力学评估、初始设计、锚杆支护与围岩稳定监测和信息反馈、修改完善设计、再进行锚杆支护与围岩稳定监测和信息反馈、再次修改完善设计。

第10条 锚杆支护设计所需数据应以井下实测数据为基础。

巷道开挖以后,应立即进行类 别顶底板移量h(㎜) 顶板岩性 特征描述 典型巷道围岩 分类举例 Ⅰ 非常稳定h<200 细砂岩、中粒砂岩;f>6;岩性很完整 夹河、张双楼9煤;三河尖7煤 Ⅱ 稳定 200≤h<400粉砂岩、砂页岩;f=4~6;岩体完整 东部矿区、夹河9煤;庞庄、夹河7煤实体 Ⅲ 中等稳定 400≤h<8007煤、砂页岩、泥岩;f=2~5;岩体较完整 三河尖7煤全煤实体;庞庄、夹河7煤、2煤;张双楼7煤 Ⅳ 不稳定 800≤h<1200 砂页岩、泥岩、砂泥岩;f=2~5;岩体完整性差或破碎张双楼9煤;庞庄、夹河7煤、2煤沿空;东部3煤实体;诧城1煤 Ⅴ 极不稳定 h ≥12007煤、泥岩;f=2~4;煤、岩体完整性极差,松散破碎 东部3煤沿空、三河尖7煤全煤沿空地质调查,并设点对锚杆支护与围岩变形状况进行监测,收集巷道围岩变形、锚杆支护稳定状况基础资料,对初始设计进行补充、修改、完善。

煤矿锚杆支护技术规范标准[详]

![煤矿锚杆支护技术规范标准[详]](https://img.taocdn.com/s3/m/008fdbf4e53a580217fcfe0d.png)

煤矿锚杆支护技术规范(新)ICS 73.100.10D 97备案号:26921—2010MT2009-12-11发布2010-07-01实施中华人民共和国煤炭行业标准MT/T 1104—2009 煤巷锚杆支护技术规范Technical specifications for bolt supporting in coal roadway国家安全生产监督管理总局发布前言本标准的附录A为资料性附录。

本标准由中国煤炭工业协会科技发展部提出。

本标准由煤炭行业煤矿专用设备标准化技术委员会归口。

本标准由中国煤炭工业协会煤矿支护专业委员会负责起草。

煤炭科学研究总院南京研究所、煤炭科学研究总院开采设计研究分院、煤炭科学研究总院建井研究分院、中国矿业大学、兖州矿业集团公司、徐州矿务集团公司、鹤岗矿业集团公司、新汶矿业集团公司、山西焦煤西山煤电集团公司、江阴市矿山器材厂、石家庄中煤装备制造有限公司、深圳海川工程科技有限公司参加起草。

本标准主要起草人:袁和生、康红普、陈桂娥、权景伟、张农、王方荣、王富奇、何清江、周明、秦斌青、晨春翔、黄汉财、赵盘胜、何唯平。

煤巷锚杆支护技术规范1 范围本标准规定了煤巷锚杆支护技术的术语和定义、技术要求、煤巷锚杆支护监测及煤巷锚杆支护施工质量检测。

本标准适用于煤矿煤巷锚杆支护,也适用于半煤岩巷锚杆支护。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 5224-2003 预应力混凝土用钢绞线GB/T 14370-2000 预应力筋用锚具、夹具和连接器GB 50086-2001 锚杆喷射混凝土支护技术规范MT 146.1-2002 树脂锚杆锚固剂MT 146.2-2002 树脂锚杆金属杆体及其附件MT/T 942-2005 矿用锚索MT 5009-1994 煤矿井巷工程质量检验评定标准3 术语和定义下列术语和定义适用于本标准。

煤矿锚杆支护技术规范

煤矿锚杆支护技术规范煤矿锚杆是一种重要的支护材料,用于加固煤矿巷道和工作面的岩石。

锚杆支护技术规范是指在煤矿锚杆支护工程中应当遵守的相关技术规定和操作要求。

下面是一份典型的煤矿锚杆支护技术规范,供参考:一、锚杆支护的基本原则1.1 安全至上:在锚杆支护过程中,应始终以安全为第一原则,严格遵守相关的安全规定和操作规程。

1.2 适应实际情况:根据巷道和工作面的具体情况,选择适合的锚杆材质、长度和安装方式。

1.3 统筹规划:在设定锚杆支护方案时,应充分考虑与其他支护措施的配合,形成综合的支护体系。

二、锚杆支护的基本要求2.1 锚杆材质要求:锚杆应具有足够的强度和刚度,能够承受地压力和锚杆自身重量的作用,常用的材质有钢、玻璃钢和复合材料等。

2.2 锚杆的安装密度要求:锚杆的安装密度应根据不同巷道和工作面的地质条件进行合理确定,一般应满足安装间距不大于锚杆长度的2倍。

2.3 锚杆的固定效果要求:安装后的锚杆应能够牢固地固定在岩石中,能够承受锚杆预压力和地压力的作用。

2.4 锚杆的防腐要求:要对锚杆进行防腐处理,以延长其使用寿命。

三、锚杆支护的施工工艺3.1 工艺准备:根据设计要求准备所需的锚杆和配件,并对施工现场进行安全排查和标识。

3.2 钻孔准备:根据锚杆的布置方案,进行钻孔工作,保证钻孔的位置和角度符合设计要求。

3.3 锚杆安装:将钻孔中的碎石清理干净,用打孔机将锚杆插入孔内,并进行预压力的施加。

3.4 固化固结:等待预定的固化时间,使锚杆与周围的岩石形成牢固的连接。

3.5 检测验收:对已完成的锚杆支护进行检测和验收,确保施工质量符合要求。

四、锚杆支护的质量控制4.1 施工前的检验:在进行锚杆支护之前,对锚杆及配件进行检验,确保其质量符合要求。

4.2 施工过程的监测:在施工过程中,对锚杆的安装情况和预压力进行监测,发现问题及时进行调整和处理。

4.3 施工后的检测:对已施工完成的锚杆支护进行检测,检查其固定效果和牢固性。

煤矿巷道锚杆支护技术规范

煤矿巷道锚杆支护技术规范1 范围本标准规定了煤矿巷道锚杆支护技术的术语和定义、技术要求、锚杆支护施工质量检测及锚杆支护监测。

本标准适用于煤矿岩巷、煤巷及半煤岩巷的锚杆支护。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 175-2007 硅酸盐水泥、普通硅酸盐水泥GB/T 228.1-2010 金属材料拉伸试验第1部分:室温试验方法GB/T 23561.1-2009 煤和岩石物理力学性质测定方法第1部分:采样一般规定GB 50086 岩土锚固与喷射混凝土支护工程技术规范GB/T 50266-2013 工程岩体试验方法标准MT 146.1-2011 树脂锚杆第1部分:锚固剂MT 146.2-2011 树脂锚杆第2部分:金属杆体及其附件MT 285 缝管锚杆MT/T 861 W型钢带MT/T 1061-2008 树脂锚杆玻璃纤维增强塑料杆体及其附件3 术语和定义GB/T 228.1-2010、MT 146.1-2011、MT 285界定的以及下列术语和定义适用于本文件。

3.1巷道 roadway为煤矿提升、运输、通风、排水、行人、动力供应等而掘进的通道。

3.2煤巷 coal roadway断面中煤层面积占4/5或4/5以上的巷道。

3.3岩巷 rock roadway断面中岩石面积占4/5或4/5以上的巷道。

3.4半煤岩巷 coal-rock roadway断面中岩石面积(含夹石层)大于1/5到小于4/5的巷道。

3.5锚杆 rock bolt安装在围岩中,对围岩实施锚固的杆件系统。

一般由杆体、托盘、螺母、垫圈、锚固剂或锚固构件组成。

3.6预应力锚杆 pretensioned rock bolt在安装过程中施加一定预拉力的锚杆。

3.7无预应力锚杆 non-pretensioned rock bolt在安装过程中不施加预拉力的锚杆。

锚杆的支护技术要求规范正式版本

锚杆支护技术规范(正式)第一章总则1 为贯彻安全第一的生产方针,严格执行《煤矿安全规程》和煤炭工业技术政策,确保正确地进行锚杆支护设计和施工质量,促进煤巷锚杆支护技术的健康发展,特制定本规范。

2 锚杆支护巷道施工必须进行设计。

锚杆支护设计要注重现场调查研究,吸取国内外锚杆支护设计、施工和监测方面的先进经验,积极采用新技术、新工艺、新材料,做到技术先进、经济合理、安全可靠。

新采区采用锚杆支护时,要进行基础数据收集并进行锚杆支护试验工作,锚杆支护设计要组织有关单位会审,并报集团公司备案。

3 对在煤巷应用锚杆支护的有关人员(管理人员、工程技术人员及操作人员),都必须进行技术培训。

4 在应用锚杆支护的巷道中,必须有矿压及安全监测设计。

在施工中必须按设计设置矿压及安全监测装置,并有专人负责监测。

第二章巷道围岩的稳定性分类5 采用煤巷锚杆支护技术,必须对巷道围岩稳定性进行分类,为指导锚杆支护设计、施工与管理提供依据。

6 巷道分类按原煤炭部颁发的《缓倾斜、倾斜煤层回采巷道围岩稳定性分类方案》执行。

7 煤层围岩分类指标以缓倾斜、倾斜薄煤层及中厚煤层回采巷道分类指标为基本分类指标。

其它条件下的煤巷(如煤层上山)稳定性分类指标,可根据具体情况对分类指标进行相应替代,详见表1和表2。

缓倾斜、倾斜薄及中厚煤层回采巷道分类指标煤层上、下山分类指标第三章锚杆支护设计8 锚杆支护设计应贯彻地质力学评估—初始设计—监测与信息反馈—修改设计等四个步骤。

锚杆支护设计参考以地应力为基础的煤巷锚杆支护设计方法,结合锚杆支护实践,可根据直接顶稳定情况,按悬吊理论、自然平衡拱理论、组合梁理论或锚杆楔固理论进行设计计算;亦可采用工程类比法进行设计。

无论采用哪种设计方法,都必须对支护状况进行监测,包括锚杆受力、巷道围岩表面与深部位移及弱化范围、顶板离层等内容。

根据监测信息反馈结果对设计进行验证或修改。

第9条为进行科学的锚杆支护设计,必须具备表3所要求的原始资料。

煤矿巷道锚杆支护技术规范

煤矿巷道锚杆支护技术规范Technical specifications for rock bolting in coal mine roadways2018-5-10发布2018-12-01实施中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会目录前言IV1范围12规范性引用文件13术语和定义14技术要求64.1现场调查与巷道围岩地质力学评估64.2锚杆支护设计74.3锚杆支护材料与构件104.4锚杆支护施工145锚杆支护施工质量检测165.1检测职责165.2检测内容165.3检测要求165.4锚杆支护质量评定186锚杆支护监测186.1监测类型186.2监测内容186.3测站安设与保护186.4绘制测站位置和仪器分布图196.5综合监测196.6日常监测196.7观测频度206.8监测信息反馈206.9异常情况206.10监测人员培训206.11存档制度20附录A(资料性附录)短锚固树脂锚杆拉拔试验21附录B(资料性附录)锚杆拉拔试验27附录C(资料性附录)双高度顶板离层指示仪安装与测读29参考文献32前言本标准由中国煤炭工业协会提出并归口。

请注意本文件的某些内容可能涉及专利。

本文件的发布机构不承担识别这些专利的责任。

本标准参考BS 7861-1:2007 Strata reinforcement support system components used in coal mines-Part1: Specification for rockbolting、ASTM F 432-13 Standard Specification for Roof and Rock Bolts and Accessories、CAN/CSA-M 430-90 Roof and Rock Bolts, and Accessories、Guidance on the use of rockbolts to support roadways in coal mines(Published by Health and Safety Executive, 1996.03)。

锚杆技术规定

煤矿锚杆支护技术规范(新)ICS 73.100.10D 97备案号:26921—2010MT2009-12-11发布2010-07-01实施中华人民共和国煤炭行业标准MT/T 1104—2009煤巷锚杆支护技术规范Technical specifications for bolt supporting in coal roadway国家安全生产监督管理总局发布前言本标准的附录A为资料性附录。

本标准由中国煤炭工业协会科技发展部提出。

本标准由煤炭行业煤矿专用设备标准化技术委员会归口。

本标准由中国煤炭工业协会煤矿支护专业委员会负责起草。

煤炭科学研究总院南京研究所、煤炭科学研究总院开采设计研究分院、煤炭科学研究总院建井研究分院、中国矿业大学、兖州矿业集团公司、徐州矿务集团公司、鹤岗矿业集团公司、新汶矿业集团公司、山西焦煤西山煤电集团公司、江阴市矿山器材厂、石家庄中煤装备制造有限公司、深圳海川工程科技有限公司参加起草。

本标准主要起草人:袁和生、康红普、陈桂娥、权景伟、张农、王方荣、王富奇、何清江、周明、秦斌青、晨春翔、黄汉财、赵盘胜、何唯平。

煤巷锚杆支护技术规范1范围本标准规定了煤巷锚杆支护技术的术语和定义、技术要求、煤巷锚杆支护监测及煤巷锚杆支护施工质量检测。

本标准适用于煤矿煤巷锚杆支护,也适用于半煤岩巷锚杆支护。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 5224-2003 预应力混凝土用钢绞线GB/T 14370-2000 预应力筋用锚具、夹具和连接器GB 50086-2001 锚杆喷射混凝土支护技术规范MT 146.1-2002 树脂锚杆锚固剂MT 146.2-2002 树脂锚杆金属杆体及其附件MT/T 942-2005 矿用锚索MT 5009-1994 煤矿井巷工程质量检验评定标准3术语和定义下列术语和定义适用于本标准。

矿区煤巷锚杆支护技术规范

矿区煤巷锚杆支护技术规范矿区煤巷锚杆支护技术规范第一章总则1.1 本规范是专门针对潞安矿区现有生产矿井所开采的3#煤层的地质与生产条件而编制的,旨在促进潞安矿区煤巷锚杆支护技术健康发展,为矿井实现安全高效创造良好条件。

1.2 根据《潞安矿区巷道围岩地质力学测试与分类研究报告》和《潞安矿区煤巷锚杆支护成套技术研究》的结论,在潞安矿区的煤巷中可以并应积极推广应用锚杆支护技术。

指导思想是:解放思想,实事求是,因地制宜,积极推广应用。

工作原则是:以科学的理论依据为指导,以严谨的态度抓好设计、施工和管理。

1.3 本规范适用于潞安矿区以锚杆支护作为主要手段的煤巷,包括:(1) 回采巷道(运输巷,回风巷,开切眼,瓦排巷等);(2) 采区集中巷;(3) 煤层大巷;(4) 各类煤巷交岔点和峒室。

1.4 在进行煤巷锚杆支护设计前,必须有全面、锚杆支护设计的基础依据和先决条件,必须在进行支护设计之前完成。

2.2 地质力学评估与现场调查首先应确定评估与调查的区域,考虑巷道服务期间影响支护系统的所有因素,随后的锚杆支护设计应该限定在这个区域内。

2.3 地质力学评估与现场调查主要包括以下内容(1) 巷道围岩岩性与强度煤层厚度、倾角和强度;顶、底板各岩层的岩性、厚度、倾角和强度。

(2) 围岩结构与地质构造巷道围岩内节理、裂隙等不连续面的分布,对围岩完整性的影响;巷道附近较大断层、褶曲等地质构造与巷道的位置关系,以及对巷道围岩稳定性的影响程度。

(3) 地应力巷道原岩应力的大小和方向,与巷道轴线的夹角;巷道周围采动状况,以及采动对巷道围岩应力的影响程度。

(4) 环境影响巷道水文地质条件,涌水量,瓦斯涌出量,对围岩强度的影响程度,围岩的风化特性等。

(5) 锚杆锚固力用井下施工中要采用的锚杆,以端部锚固的方式,在顶板和两帮设计锚固长度范围内进行拉拔试验,锚固力满足设计要求时,方能在井下使用。

2.4 巷道围岩地质力学参数,包括地应力、围岩强度和围岩结构应采用先进的测试方法进行测试。

GBT35056-2018煤矿巷道锚杆支护技术规范

14 煤(岩)柱宽度 15 采动应力 16 粘结强度

煤(岩)柱的实际宽度

巷道与周围其他巷道、回采工作面的空间与时间 关系, 采动影响范围与大小 在井下短锚固拉拔试验中,锚杆在不同岩层、煤层中的 粘结强度

技术要求

2.1.2 现场调查内容:

(1)巷道工程地质条件; (2)生产条件。

2.1.3 巷道工程地质条件:

地质构造

巷道周围地质构造的分布情况,由工作面地质说明书给出

水文地质条件

巷道涌水量、水质等参照工作面地质说明书;水对围岩物 理力学性质的影响通过实验确定

巷道埋深

地表到巷道地板的垂直距离

技术要求

2 技术要求 2.1 现场调查与巷道围岩地质力学评估

2.1.1 锚杆支护设计前应进行现场调查与巷道围岩地质力学评估。巷道围岩地质力学评估基

(3)巷道掘进方式; (1)巷道用途与服务年限;

(6)煤(岩)柱尺寸。 (4)巷道周围采掘工程分布状况; (2)巷道断面形状及尺寸;

技术要求

2.1.5 巷道围岩地质力学评估内容: (1)围岩物理力学参数测定; (2)围岩结构测量与力学性质测定; (3)围岩应力测量。

2.1.6 巷道围岩地质力学参数测试要求: (1)应根据矿井开拓部署和采区划分合理安排测试; (2)测点应具有代表性; (3)应能最大程度地反映整个井田或采区的实际情况。

2.1.7 (1)围岩物理力学参数通过实验室岩样实验获得,其参数为: 围岩真密度、视密度、孔隙率、单轴抗拉强度、单轴抗压强度、变形模量、

泊松比、粘聚力、内摩擦角和水理件质等。 (2)井下岩样的采取、包装应符合GB/T 23561.1-2009的规定; (3)单轴抗压强度、变形模量等可采用井下原位测量方法获得。

GBT35056-2018煤矿巷道锚杆支护技术规范201812

2.1.15 有下列情况之一时应重新进行巷道围岩稳定性分类: 1)当巷道围岩条件、开采深度、开采范闱与原分类差异很大; 2)新采区各巷道首次采用锚杆支护。

技术要求

2.2 锚杆支护设计

2.2.1 现场调查与巷道围岩地质力学评估结果证明锚杆支护可行时,进行锚杆支护设计。 2.2.2 在进行巷道布置时,应尽量考虑原岩应力场对巷道围岩稳定性的影响,使巷道轴线方向 与主应力方向处于有利的夹角。 2.2.3 锚杆支护设计应采用动态设计方法。设计应在巷道围岩地质力学评估的基础上,按“初始 设计 — 井下监测 — 信息反馈 — 正式设计”的程序进行。 2.2.4 根据现场调查与巷道围岩地质力学评估结果,进行锚杆支护初始设计。初始设计可采用以 下一种或多种方法组合进行:

2.2.13 回采巷道被采煤机截割的煤帮应优先采用玻璃纤维增强塑料锚杆等可切割锚杆。

2.2.14 巷道复杂地段应进行联合支护,联合支护范围应延伸到正常地段5m以上。破碎围岩 巷道应优先采用锚注支护。

4.2.15 螺纹钢树脂锚杆的钻孔直径、锚杆直径和树脂锚固剂直径应合理匹配,钻孔直径 与锚杆杆体直径之差应为6 mm〜10 mm;圆钢树脂描杆的钻孔直径与锚头顶宽之差应为4 mm〜6 mm;钻孔直径与树脂锚固剂直径之差应为4 mm〜8 mm。

技术要求

2.1.5 巷道围岩地质力学评估内容: (1)围岩物理力学参数测定; (2)围岩结构测量与力学性质测定; (3)围岩应力测量。

2.1.6 巷道围岩地质力学参数测试要求: (1)应根据矿井开拓部署和采区划分合理安排测试; (2)测点应具有代表性; (3)应能最大程度地反映整个井田或采区的实际情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤巷锚杆支护技术规范1 范围本标准规定了煤巷锚杆支护技术的术语和定义、技术要求、煤巷锚杆支护监测及煤巷锚杆支护施工质量检测。

本标准适用于煤矿煤巷锚杆支护,也适用于半煤岩巷锚杆支护。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T5224-2003 预应力混凝土用钢绞线GB/T14370-2000 预应力筋用锚具、夹具和连接器GB50086-2001 锚杆喷射混凝土支护技术规范MT146.1-2002 树脂锚杆锚固剂MT146.2-2002 树脂锚杆金属杆体及其附件MT/T942-2005 矿用锚索MT5009-1994 煤矿井巷工程质量检验评定标准3术语和定义下列术语和定义适用于本标准。

3.1煤巷coal roadway断面中煤层面积占4/5或4/5以上的巷道。

3.2半煤岩巷half-coal and half-rock roadway断面中岩石面积(含夹石层)大于1/5到小于4/5的巷道。

锚杆支护bolt supporting以锚杆为基本支护形式的支护方式。

3.4锚杆杆体破断力breaking force of bolt bar锚杆杆体能承受的极限拉力。

3.5锚杆拉拔力pulling force of bolt锚杆锚固后,拉拔试验时,锚杆破断或失效时的极限拉力。

3.6锚固力anchor capacity锚杆的锚固部分或杆体在拉拔试验时,所能承受的极限载荷。

〔MT146.1-2002,定义3.8〕3.7设计锚固力 design anchor capacity设计时给定的锚杆应能承受的锚固力。

3.8树脂锚杆resin anchor bolt〔MT146.1-2002,定义3.1〕3.9树脂锚固剂capsule resin起粘结锚固作用的材料称锚固剂,树脂锚固剂由树脂胶泥与固化剂两部份分隔包装成卷形。

混合后能使杆体与被锚固体煤岩粘接在一起。

〔MT146.1-2002,定义3.2〕锚固长度anchorage length锚杆的锚固剂或锚固装置与钻孔孔壁的有效结合长度。

3.11端头锚固end anchorage锚杆的锚固长度不大于钻孔长度的1/3。

3.12全长锚固full-length anchorage锚杆的锚固长度不小于钻孔长度的90%。

3.13加长锚固lengthening anchorage锚杆的锚固长度介于端头锚固与全长锚固之间。

3.14拉拔试验pulling test for bolt anchored by single resin capsule 测试锚杆拉拔力的试验。

3.15搅拌时间stirring time安装树脂锚杆时,从开始搅拌树脂锚固剂到停止搅拌所用的时间。

3.16等待时间hold time安装锚杆时,搅拌停止后到可以上紧螺母托板的时间。

〔MT146.1-2002,定义3.6〕3.17预紧力pretension force安装锚杆(锚索)时,通过拧紧螺母或采用张拉方法施加在锚杆(锚索)上的拉力。

3.18预紧力矩moment of pretension拧紧螺母使锚杆达到设计预紧力时,施加到螺母上的力矩。

3.19锚杆快速安装rapid mounting of bolt使用锚杆钻机连续完成搅拌树脂锚固剂、拧紧螺母的全过程。

3.20初始设计initial design根据已有资料提出的巷道支护形式与参数。

3.21信息反馈information feedback对支护监测信息进行解释,并据此对支护设计进行验证和修改的过程。

3.22正式设计final design根据监测信息,对初始设计进行验证或修改,在技术性、经济性以及安全性等方面均能满足生产要求的支护设计。

3.23巷道顶板离层临界值critical value of roof delamination支护设计或工程实践分析确定的巷道顶板允许的最大离层值。

3.24复杂地段section指断层及围岩破碎带、应力集中区、顶板淋水区、裂隙发育区、巷道穿层地段、瓦斯异常区、大断面、大跨度巷道等地段。

3.25异常情况abnormal phenomena指巷道位移、离层、锚杆受力等发生突变的情况。

4技术要求4.1 煤巷围岩地质力学评估4.1.1 地质力学评估是煤巷锚杆支护设计的主要依据之一,锚杆支护设计前应进行地质力学评估。

4.1.2 煤巷围岩地质力学评估的内容包括现场地质条件和生产条件调查、煤巷围岩物理力学性质测定、围岩结构观测、地应力测量和锚杆拉拔力试验。

煤巷围岩地质力学评估的具体内容见表1。

表1 地质力学评估内容4.1.3 根据矿井开拓部署和采区划分合理安排煤巷围岩地质力学参数的测试。

测点应具有代表性,应能最大程度地反映整个井田和采区的实际情况,并根据测试数据绘制矿井地应力分布图。

4.1.4 地质力学评估首先应确定评估区域,应考虑煤巷服务期间影响支护系统的主要因素,锚杆支护设计应该限定在这个区域内。

4.1.5 煤巷围岩地质力学参数,包括围岩物理力学性质、围岩结构和围岩应力。

4.1.6 原岩应力测量宜优先采用应力解除法或水压致裂法。

4.1.7 巷道支护设计所需的煤岩体物理力学参数,可通过井下采取岩样进行实验室试验获得,岩样的采取、包装应满足锚杆支护设计的要求;一些参数(单轴抗压强度、变形模量等)也可通过井下原位测量获得。

4.1.8 煤岩体的物理力学性质参数包括煤岩体的真密度、视密度、孔隙率、单轴抗拉强度、单轴抗压强度、弹性模量、泊松比、内聚力、内摩擦角和水理性质等。

4.1.9 围岩结构测量应采用煤巷表面观察、钻孔取芯测量和钻孔窥视等方法进行。

结构面力学特性测试应在现场取样后在实验室进行试验。

4.1.10 煤巷围岩应进行锚杆拉拔力试验,试验方法参见附录A。

锚杆拉拔力试验应在需支护的煤巷现场或类似条件的围岩中进行,每次不少于3根锚杆。

根据试验结果判断围岩的可锚性。

4.1.11 在一个地点获取的参数用于同一煤层的其它地点时,应进行充分的现场调研和分析、评估。

4.1.12 当煤巷围岩物理力学性质、围岩结构和原岩应力条件发生显著变化时,应对地质力学参数进行重新测定。

4.1.13 应根据地质力学评估结果采用适合本矿区的方法进行巷道围岩稳定性分类。

4.1.14 有下列情况之一的应重新进行围岩稳定性分类a)当巷道围岩条件、开采深度、开采范围与原分类差异很大时;b)新采区各煤层巷道首次采用锚杆支护时。

4.2 煤巷锚杆支护设计4.2.1 巷道围岩地质力学评估结果证明锚杆支护可行时,进行锚杆支护设计。

4.2.2 在采区巷道布置时,应尽量使煤巷的轴线方向与最大水平主应力的方向平行。

4.2.3 煤巷锚杆支护设计应采用动态设计方法。

设计应在地质力学评估的基础上按以下程序进行:初始设计—井下监测—信息反馈—正式设计。

4.2.4 根据地质力学评估结果,进行锚杆支护初始设计。

初始设计应包括以下内容:a) 巷道地质与生产条件及地质力学评估结果;b) 煤巷断面设计;c) 锚杆支护形式设计;d) 锚杆支护参数设计;e) 锚杆支护材料选择和施工机具设备配套;f) 锚杆支护施工工艺、安全技术措施和施工质量指标;g) 锚杆支护矿压监测设计;h) 煤巷围岩复杂地段的支护方法和煤巷受到采动影响时的超前支护设计。

4.2.5 锚杆支护初始设计可采用以下一种或多种方法组合进行:a) 工程类比法:根据已经支护巷道的实践经验,通过类比,直接提出锚杆支护形式与参数。

也可根据巷道围岩稳定性分类结果进行锚杆支护形式与参数设计;b)理论计算法:选择适合本矿区煤巷条件的锚杆支护理论进行理论计算设计;c)数值模拟法:根据地质力学评估结果建立数值模拟模型,通过多方案比较,确定锚杆支护初始设计。

4.2.6 煤巷断面一般采用矩形或梯形,特殊情况可采用拱形或其它形状断面。

煤巷断面设计应考虑以下因素:a) 煤巷布置(运输)的最大设备尺寸;b) 煤巷管线布置和行人要求;c) 煤巷通风要求;d) 预留煤巷变形量。

4.2.7 锚杆支护形式以锚杆为基本支护构件,可选以下构件进行组合:a) 组合构件(钢筋托梁、钢带、钢梁等);b) 护网;c) 锚索。

4.2.8 锚杆支护设计应包括以下内容:a) 锚杆种类(螺纹钢锚杆、圆钢锚杆、玻璃钢锚杆或其它锚杆等);b) 锚杆附件(托板、球形垫圈、减摩垫圈和螺母等)的规格和力学性能;c) 锚杆几何参数(直径和长度等);d) 锚杆力学参数(屈服载荷、破断载荷和延伸率等);e) 锚杆预紧力;f) 锚杆布置(锚杆间距、排距、安装角度等);g) 钻孔直径、锚固方式和锚固长度;h) 锚杆设计锚固力;i) 锚固剂的型号、数量等;j) 组合构件(钢筋托梁、钢带、钢梁等)形式、规格和力学性能;k) 护网形式、规格和力学性能;l) 锚索形式和材质(单根锚索或锚索束,钢丝绳或钢绞线等);m) 锚索附件(锚索托板和锚具等)的规格和力学性能;n) 锚索几何参数(直径和长度等);o) 锚索力学参数(屈服载荷、破断载荷和延伸率等);p) 锚索预紧力;q) 锚索布置(锚索间距、排距、安装角度等);r) 锚索钻孔直径、锚固方式和锚固长度;s) 煤巷锚杆支护布置图;t) 组合构件加工示意图;u) 支护材料消耗清单。

4.2.9 锚杆支护基本参数宜选用表2中的系列。

基本参数4.2.10 钻孔直径、锚杆直径和树脂锚固剂直径应合理匹配,钻孔直径和锚杆杆体直径之差应为6mm~10mm,钻孔直径与树脂锚固剂直径之差应为4mm~8mm。

4.2.11 煤巷顶板优先采用树脂锚固螺纹钢锚杆,对于煤顶巷道、全煤巷道和大断面煤巷,顶板宜采用高强度螺纹钢锚杆组合支护。

4.2.11.1 采煤工作面侧的煤帮优先采用可切割锚杆。

4.2.11.2 煤巷顶板锚杆支护补强加固手段应优先采用锚索。

4.2.11.3 煤巷复杂地段应进行联合支护。

复杂地段的支护范围应该延伸到正常地段5m以上。

4.2.12 煤巷锚杆支护施工工艺设计应包括施工设备配置、施工工艺、施工质量指标和安全技术措施等。

4.2.13 煤巷锚杆支护矿压监测设计应包括监测内容、测站安设方法、数据测读方法、测读频度和监测仪器等。

矿压综合监测应给出反馈指标和锚杆支护初始设计修改准则;矿压日常监测应给出监测方法、合格标准和异常处情况的处理措施。

4.2.14 初始设计在井下实施后应及时进行矿压监测。

将煤巷受掘进影响结束时的监测结果用于验证或修正初始设计。

修正后的支护设计作为正式设计在井下使用。

煤巷回采影响期间的监测结果可用于其它类似条件巷道支护设计的验证与修改。