AQ 4201-2008 电子工业防尘防毒技术规范

AQ 4201-2019 电子工业防尘防毒技术规范精品文档13页

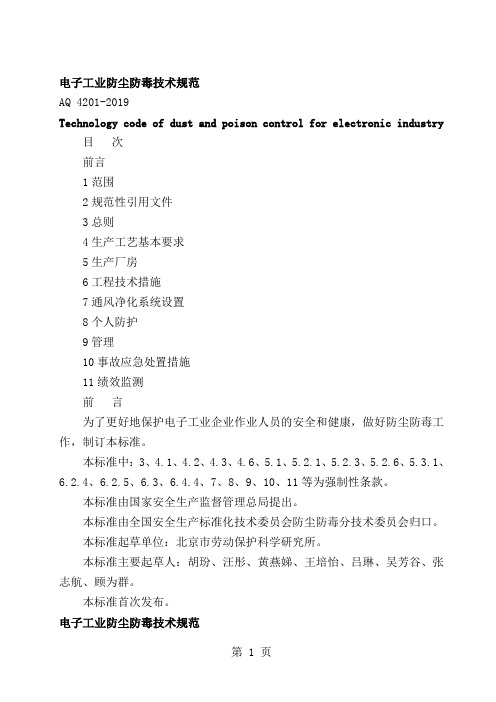

电子工业防尘防毒技术规范AQ 4201-2019Technology code of dust and poison control for electronic industry 目次前言1范围2规范性引用文件3总则4生产工艺基本要求5生产厂房6工程技术措施7通风净化系统设置8个人防护9管理10事故应急处置措施11绩效监测前言为了更好地保护电子工业企业作业人员的安全和健康,做好防尘防毒工作,制订本标准。

本标准中:3、4.1、4.2、4.3、4.6、5.1、5.2.1、5.2.3、5.2.6、5.3.1、6.2.4、6.2.5、6.3、6.4.4、7、8、9、10、11等为强制性条款。

本标准由国家安全生产监督管理总局提出。

本标准由全国安全生产标准化技术委员会防尘防毒分技术委员会归口。

本标准起草单位:北京市劳动保护科学研究所。

本标准主要起草人:胡玢、汪彤、黄燕娣、王培怡、吕琳、吴芳谷、张志航、顾为群。

本标准首次发布。

电子工业防尘防毒技术规范1范围本标准规定了电子工业企业防尘防毒的技术要求、措施和管理。

本标准适用于电子工业企业生产过程中粉尘、毒物危害的工程技术和管理防范,也适用于安全生产和职业病危害监督管理部门对电子工业企业生产过程中粉尘、毒物危害的监督。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB8958 缺氧危险作业安全规程GB11651 劳动防护用品选用规则GB11984 氯气安全规程GB15603 常用化学危险品贮存通则GB/T16758 排风罩的分类及技术条件GB17916 毒害性商品储藏养护技术条件GB50019 采暖通风与空气调节设计规范GB50073 洁净厂房设计规范GBZ1 工业企业设计卫生标准GBZ 2.1 工业场所有害因素职业接触限值化学有害因素GBZ 158 工作场所职业病危害警示标识AQ/T9002 生产经营单位安全生产事故应急预案编制导则SJ30002 电子工业职业安全卫生设计规定3总则3.1为了有效地控制电子工业企业生产过程产生的粉尘、毒物危害因素,改善作业场所环境条件,保障职工身体健康,促进生产发展,特制定本标准。

史上最最完整版AQ规范

即将实施的AQ:通用类AQ其他类AQ石油行业类AQ化工类AQ金属非金属矿山类AQ烟花爆竹类AQ煤矿类AQ2015年9月1日即将实施的AQAQ/T 9009-2015 生产安全事故应急演练评估规范AQ 3051-2015 液氯钢瓶充装自动化控制系统技术要求AQ/T 3052-2015 危险化学品事故应急救援指挥导则AQ 3053-2015 立式圆筒形钢制焊接储罐安全技术规范AQ/T 3054-2015 保护层分析(LOPA)方法应用导则AQ 5217-2015 木器涂装职业安全健康要求AQ 4241-2015 纺织工业除尘设备防爆技术规范AQ 4242-2015 纺织业防尘防毒技术规范AQ 4243-2015 石棉生产企业防尘防毒技术规范AQ/T 4244-2015 造纸企业防尘防毒技术规范AQ 4245-2015 卷烟制造企业防尘防毒技术规范AQ 4246-2015 建材物流业防尘技术规范AQ/T 4247-2015 水泥生产企业防尘防毒技术规范AQ/T 4248-2015 钢铁企业烧结球团防尘防毒技术规范AQ/T 4249-2015 制鞋企业防毒防尘技术规范AQ 4250-2015 电镀工艺防尘防毒技术规范AQ/T 4251-2015 木材加工企业职业病危害防治技术规范AQ/T 4252-2015 黄金开采企业职业危害防护规范AQ/T 4253-2015 箱包制造企业职业病危害防治技术规范AQ 4254-2015 涂料生产企业职业健康技术规范AQ/T 4255-2015 制药企业职业病危害防治技术规范AQ/T 4256-2015 建筑施工企业职业病危害防治技术规范AQ/T 4257-2015 宝石加工企业职业病危害防治技术规范AQ/T 4258-2015 玻璃生产企业职业病危害防治技术规范AQ/T 4259-2015 石棉矿山建设项目职业病危害预评价细则AQ/T 4260-2015 石棉矿山建设项目职业病危害控制效果评价细则AQ/T 4261-2015 石棉矿山职业病危害现状评价细则AQ/T 4262-2015 石棉制品业建设项目职业病危害控制效果评价细则AQ/T 4263-2015 石棉制品业职业病危害现状评价细则AQ/T 4264-2015 石棉制品业建设项目职业病危害预评价细则AQ/T 4265-2015 木制家具制造业建设项目职业病危害预评价细则AQ/T 4266-2015 木制家具制造业职业病危害现状评价细则AQ/T 4267-2015 木制家具制造业建设项目职业病危害控制效果评价细则AQ/T 4268-2015 工作场所空气中粉尘浓度快速检测方法--光散射法AQ/T 4269-2015 工作场所职业病危害因素检测工作规范AQ/T 4270-2015 用人单位职业病危害现状评价技术导则AQ/T 4271-2015 通风除尘系统运行监测与评估技术规范通用类AQAQ 8006-2010 安全生产检测检验机构能力的通用要求AQ8007-2013 城市轨道交通试运营前安全评价规范AQ/T 8008-2013 职业病危害评价通则AQ/T 8009-2013 建设项目职业病危害预评价导则AQ/T 8010-2013 建设项目职业病危害控制效果评价导则AQ/T 9001-2006 安全社区建设基本要求AQ/T 9002-2006 生产经营单位安全生产事故应急预案编制导则AQ 9003-2008 企业安全生产网络化监测系统技术规范AQ 企业安全生产网络化监测系统技术规范第1部分:危险场所网络化监测系统现场接入技术规范AQ 企业安全生产网络化监测系统技术规范第2部分:危险场所网络化监测系统集成技术规范AQ 企业安全生产网络化监测系统技术规范AQ/T 9004-2008 企业安全文化建设导则AQ/T 9005-2008 企业安全文化建设评价准则AQ/T 9006-2010 企业安全生产标准化基本规范AQ/T 9007-2011 生产安全事故应急演练指南AQ/T 9008-2012 安全生产应急管理人员培训及考核规范AQ/T 9009-2015 生产安全事故应急演练评估规范其他类AQAQ 2001-2004 炼钢安全规程AQ 2002-2004 炼铁安全规程AQ 2003-2004 轧钢安全规程AQ 2004-2005 地质勘探安全规程AQ 2005-2005 金属非金属矿山排土场安全生产规则AQ 2006-2005 尾矿库安全技术规程AQ 2014-2008 逆反射型矿山安全标志技术条件和试验方法AQ 2015-2008 石膏矿地下开采安全技术规范AQ 2023-2008 耐火材料生产安全规程AQ 2024-2010 铁合金安全规程AQ 2025-2010 烧结球团安全规程AQ 2047-2012 水泥工厂筒型储运库人工清库安全规程AQ 2049-2013 地质勘查安全防护与应急救生用品(用具)配备要求AQ 4201-2008 电子工业防尘防毒技术规范AQ 4202-2008 作业场所空气中呼吸性煤尘接触浓度管理标准AQ 4203-2008 作业场所空气中呼吸性岩尘接触浓度管理标准AQ 4204-2008 呼吸性粉尘个体采样器AQ 4205-2008 矿山个体呼吸性粉尘测定方法AQ/T 4206-2010 作业场所职业危害基础信息数据AQ/T 4207-2010 作业场所职业危害监管信息系统基础数据结构AQ/T 4208-2010 有毒作业场所危害程度分级AQ 4209-2010 城镇污水处理厂防毒技术规范AQ 4210-2010 革类加工制造业防尘防毒技术规范AQ 4211-2010 家具制造业防尘防毒技术规范AQ/T 4212-2011 氧化铝厂防尘防毒技术规程AQ 4213-2011 煤层气开采防尘防毒技术规范AQ 4214-2011 焊接工艺防尘防毒技术规范AQ 4215-2011 制革职业安全卫生规程AQ/T 4216-2011 钢铁冶炼企业职业健康管理技术规范AQ 4217-2012 粉尘采样器技术条件AQ/T 4218-2012 铝加工厂防尘防毒技术规程AQ/T 4219-2012 焦化行业防尘防毒技术规范AQ 4220-2012 石材加工工艺防尘技术规范AQ 4221-2012 粮食加工防尘防毒技术规范AQ 4222-2012 酒类生产企业防尘防毒技术要求AQ 4223-2012 自来水生产供应企业防尘防毒技术要求AQ 4224-2012 仓储业防尘防毒技术规范AQ 4225-2012 印刷企业防尘防毒技术规范AQ 4226-2012 城镇燃气行业防尘防毒技术规范AQ/T 4227-2012 汽车制造企业职业危害防护技术规程AQ 4228-2012 木材加工系统粉尘防爆安全规范AQ 4229-2013 粮食立筒仓粉尘防爆安全规范AQ 4230-2013 粮食平房仓粉尘防爆安全规范AQ 4231-2013 散粮码头爆炸性粉尘环境施工及装卸设备维修安全规范AQ 4232-2013 塑料生产系统粉尘防爆规范AQ/T 4233-2013 建设项目职业病防护设施设计专篇编制导则AQ/T 4234-2014 职业病危害监察导则AQ/T 4235-2014 作业场所职业卫生检查程序AQ/T 4236-2014 职业卫生监管人员现场检查指南AQ 4237-2014 焊接烟尘净化器通用技术条件AQ 4238-2014 日用化学产品生产企业防尘防毒技术要求AQ/T 4239-2014 轧钢企业职业健康管理技术规范AQ/T 4240-2014 铁矿采选业职业健康管理技术规范AQ 5201-2007 涂装工程安全设施验收规范AQ 5202-2008 电镀生产安全操作规程AQ 5203-2008 电镀生产装置安全技术条件AQ 5204-2008 涂料生产企业安全技术规程AQ 5205-2008 油漆与粉刷作业安全规范AQ 5206-2011 涂装工程安全评价导则AQ/T 5207-2011 涂装企业事故应急预案编制要求AQ 5208-2011 涂装职业健康安全通用要求AQ/T 5209-2011 涂装作业危险有害因素分类AQ 5210-2011 建筑涂装安全通则AQ 5211-2011 电弧热喷涂设备安全技术条件AQ 5212-2011 通风净化设备安全性能检测要求及方法AQ 5213-2011 鳞片状锌(铝)粉/防腐涂层涂装作业安全规定AQ 5214-2013 烘干设备安全性能检测方法AQ 5215-2013 喷漆室安全性能检测方法AQ 5216-2013 涂料与辅料材料使用安全通则AQ 6101-2007 橡胶耐油手套AQ 6102-2007 耐酸(碱)手套AQ 6103-2007 焊工防护手套AQ 6104-2007 防X线手套AQ 6105-2008 足部防护矿工安全靴AQ 6106-2008 足部防护食品和医药工业防护靴AQ/T 6107-2008 化学防护服的选择、使用和维护AQ/T 6108-2008 安全鞋、防护鞋和职业鞋的选择、使用和维护AQ 6109-2012 坠落防护登杆脚扣AQ/T 6110-2012 工业空气呼吸器安全使用维护管理规范AQ 7001-2007 机械压力机安全使用要求AQ 7002-2007 纺织工业企业安全管理规范AQ 7003-2007 棉纺织企业安全生产规程AQ 7004-2007 制冷空调作业安全技术规范AQ 7005-2008 木工机械安全使用要求AQ/T 7006-2012 白酒企业安全管理规范AQ/T 7008-2013 造修船企业安全生产标准化基本要求AQ/T 7009-2013 机械制造企业安全生产标准化规范AQ/T 7010-2013 家具生产企业安全生产标准化规范AQ 8001-2007 安全评价通则AQ 8002-2007 安全预评价导则AQ 8003-2007 安全验收评价导则AQ 8004-2007 城市轨道交通安全预评价细则AQ 8005-2007 城市轨道交通安全验收评价细则石油行业AAQAQ 2037-2012 石油行业安全生产标准化导则AQ 2038-2012 石油行业安全生产标准化地球物理勘探实施规范AQ 2039-2012 石油行业安全生产标准化钻井实施规范AQ 2040-2012 石油行业安全生产标准化测录井实施规范AQ 2041-2012 石油行业安全生产标准化井下作业实施规范AQ 2042-2012 石油行业安全生产标准化陆上采油实施规范AQ 2043-2012 石油行业安全生产标准化陆上采气实施规范AQ 2044-2012 石油行业安全生产标准化海上油气生产实施规范AQ 2045-2012 石油行业安全生产标准化管道储运实施规范AQ 2046-2012 石油行业安全生产标准化工程建设施工实施规范AQ/T 3050-2013 加油加气站视频安防监控系统技术要求AQ/T 3005-2006 石油化工建设管理方安全管理实施导则AQ/T 3012-2008 石油化工企业安全管理体系实施导则AQ 2016-2008 含硫化氢天然气井失控井口点火时间规定AQ 2017-2008 含硫化氢天然气井公众危害程度分级方法AQ 2018-2008 含硫化氢天然气井公众危害防护距离AQ 2012-2007 石油天然气安全规程化工类AQAQ 3021-2008 化学品生产单位吊装作业安全规范AQ 3022-2008 化学品生产单位动火作业安全规范AQ 3023-2008 化学品生产单位动土作业安全规范AQ 3024-2008 化学品生产单位断路作业安全规范现行AQ 3025-2008 化学品生产单位高处作业安全规范AQ 3026-2008 化学品生产单位设备检修作业安全规范现行AQ 3027-2008 化学品生产单位盲板抽堵作业安全规范AQ 3028-2008 化学品生产单位受限空间作业安全规范现行AQ/T 3029-2010 危险化学品生产单位主要负责人安全生产培训大纲及考核标准AQ/T 3030-2010 危险化学品生产单位安全生产管理人员安全生产培训大纲及考核标准AQ/T 3031-2010 危险化学品经营单位主要负责人安全生产培训大纲及考核标准AQ/T 3032-2010 危险化学品经营单位安全生产管理人员安全生产培训大纲及考核标准AQ/T 3033-2010 化工建设项目安全设计管理导则AQ/T 3034-2010 化工企业工艺安全管理实施导则AQ 3035-2010 危险化学品重大危险源安全监控通用技术规范AQ 3036-2010 危险化学品重大危险源罐区现场安全监控装备设置规范AQ 3037-2010 硫酸生产企业安全生产标准化实施指南AQ 3038-2010 电石生产企业安全生产标准化实施指南AQ 3039-2010 溶解乙炔生产企业安全生产标准化实施指南AQ 3040-2010 涂料生产企业安全生产标准化实施指南AQ 3041-2011 气雾剂安全生产规程国家安全生产监督管理.2011-12-01现行AQ/T 3042-2013 外浮顶原油储罐机械清洗安全作业要求AQ/T 3043-2013 危险化学品应急救援管理人员培训及考核要求AQ/T 3044-2013 氨气检测报警仪技术规范AQ/T 3045-2013 车用乙醇汽油储运安全规范AQ/T 3046-2013 化工企业定量风险评价导则AQ/T 3047-2013 化学品作业场所安全警示标志规范AQ/T 3048-2013 化工企业劳动防护用品选用及配备AQ/T 3049-2013 危险与可操作性分析(HZOP分析)应用导则AQ 3013-2008 危险化学品从业单位安全标准化通用规范AQ 3014-2008 液氯使用安全技术要求AQ 3015-2008 氯气捕消器技术要求AQ/T 3016-2008 氯碱生产企业安全标准化实施指南AQ/T 3017-2008 合成氨生产企业安全标准化实施指南AQ 3018-2008 危险化学品储罐区作业安全通则AQ 3019-2008 电镀化学品运输、储存、使用安全规程AQ 3020-2008 钢制常压储罐第1部分:储存对水有污染的易燃和不易燃液体的埋地卧式圆筒形单层和双层储罐AQ 3006-2007 危险化学品汽车运输安全监控车载终端安装规范AQ 3007-2007 危险化学品汽车运输安全监控系统车载终端与通信中心间数据接口协议和数据交换技术规范AQ 3008-2007 危险化学品汽车运输安全监控系统通信中心与运营控制中心、客户端监控中心间数据接口和数据交换技术规范AQ 3009-2007 危险场所电气防爆安全规范AQ 3010-2007 加油站作业安全规范AQ 3011-2007 连二亚硫酸钠包装安全要求AQ 3001-2005 汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求AQ 3002-2005 阻隔防爆撬装式汽车加油(气)装置技术要求AQ 3003-2005 危险化学品汽车运输安全监控系统通用规范AQ 3004-2005 危险化学品汽车运输安全监控车载终端金属非金属矿山AQAQ 金属非金属矿山安全标准化规范导则AQ 金属非金属矿山安全标准化规范地下矿山实施指南AQ 金属非金属矿山安全标准化规范露天矿山实施指南AQ 金属非金属矿山安全标准化规范尾矿库实施指南AQ 金属非金属矿山安全标准化规范小型露天采石场实施指南AQ 2008-2006 金属非金属矿山主要负责人安全生产培训大纲AQ 2009-2006 金属非金属矿山主要负责人安全生产考核标准AQ 2010-2006 金属非金属矿山安全生产管理人员安全生产培训大纲AQ 2011-2006 金属非金属矿山安全生产管理人员安全生产考核标准AQ 2013-2008 金属非金属地下矿山通风安全技术规范AQ 金属非金属地下矿山通风技术规范通风系统AQ 金属非金属地下矿山通风技术规范局部通风AQ 金属非金属地下矿山通风技术规范通风系统检测AQ 金属非金属地下矿山通风技术规范通风管理AQ 金属非金属地下矿山通风技术规范通风系统鉴定指标AQ 2019-2008 金属非金属矿山竖井提升系统防坠器安全性能检测检验规范AQ 2020-2008 金属非金属矿山在用缠绕式提升机安全检测检验规范AQ 2021-2008 金属非金属矿山在用摩擦式提升机安全检测检验规范AQ 2022-2008 金属非金属矿山在用提升绞车安全检测检验规范AQ 2026-2010 金属非金属矿山提升钢丝绳检验规范AQ 2027-2010 金属非金属露天矿山在用矿用自卸汽车安全检验规范AQ 2028-2010 矿山在用斜井人车安全性能检验规范AQ 2029-2010 金属非金属地下矿山主排水系统安全检验规范AQ 2030-2010 尾矿库安全监测技术规范AQ 2031-2011 金属非金属地下矿山监测监控系统建设规范AQ 2032-2011 金属非金属地下矿山人员定位系统建设规范AQ 2033-2011 金属非金属地下矿山紧急避险系统建设规范AQ 2034-2011 金属非金属地下矿山压风自救系统建设规范AQ 2035-2011 金属非金属地下矿山供水施救系统建设规范AQ 2036-2011 金属非金属地下矿山通信联络系统建设规范烟花爆竹类AQAQ 4101-2008 烟花爆竹企业安全监控系统通用技术条件AQ 4102-2008 烟花爆竹流向登记通用规范AQ 4103-2008 烟花爆竹烟火药认定方法AQ 4104-2008 烟花爆竹烟火药安全性指标及测定方法AQ 4105-2008 烟花爆竹烟火药TNT当量测定方法AQ 4106-2008 烟花爆竹作业场所接地电阻测量方法AQ 4107-2008 烟花爆竹机械滚筒造粒机AQ 4108-2008 烟花爆竹机械引线机AQ 4109-2008 烟花爆竹机械爆竹插引机AQ 4110-2008 烟花爆竹机械结鞭机AQ 4111-2008 烟花爆竹作业场所机械电器安全规范AQ 4112-2008 烟花爆竹出厂包装检验规程AQ 4113-2008 烟花爆竹企业安全评价规范AQ 4114-2011 烟花爆竹安全生产标志AQ 4115-2011 烟花爆竹防止静电通用导则AQ/T 4116-2011 烟花爆竹烟火药氯酸盐定性检测方法AQ/T 4117-2011 烟花爆竹烟火药作功能力测定方法AQ/T 4118-2011 烟花爆竹烟火药猛度测定方法AQ/T 4119-2011 烟花爆竹烟火药爆发点测定方法AQ/T 4120-2011 烟花爆竹烟火药静电火花感度测定方法AQ 4121-2012 礼花弹生产安全条件AQ/T 4122-2014 烟花爆竹烟火药吸湿率测定方法AQ/T 4123-2014 烟花爆竹烟火药火焰感度测定方法AQ/T 4124-2014 烟花爆竹烟火药危险性分类定级方法AQ 4125-2014 烟花爆竹单基火药安全要求煤矿类AQAQ 1008-2007 矿山救护规程AQ 1009-2007 矿山救护队质量标准化考核规范AQ 1010-2005 选煤厂安全规程AQ 1011-2005 煤矿在用主通风机系统安全检测检验规范AQ 1012-2005 煤矿在用主排水系统安全检测检验规范AQ 1013-2005 煤矿在用空气压缩机安全检测检验规范AQ 1014-2005 煤矿在用摩擦式提升机系统安全检测检验规范AQ 1015-2005 煤矿在用缠绕式提升机系统安全检测检验规范AQ 1016-2005 煤矿在用提升绞车系统安全检测检验规范AQ 1017-2005 煤矿井下安全标志AQ 1018-2006 矿井瓦斯涌出量预测方法AQ/T 1019-2006 煤层自然发火标志气体色谱分析及指标优选方法AQ 1020-2006 煤矿井下粉尘综合防治技术规范AQ 1021-2006 煤矿采掘工作面高压喷雾降尘技术规范AQ 1022-2006 煤矿用袋式除尘器AQ 1023-2006 煤矿井下低压供电系统及装备通用安全技术要求AQ 1024-2006 煤与瓦斯突出矿井鉴定规范AQ 1025-2006 矿井瓦斯等级鉴定规范国AQ 1026-2006 煤矿瓦斯抽采基本指标AQ 1027-2006 煤矿瓦斯抽放规范AQ 1028-2006 煤矿井工开采通用技术条件AQ 1029-2007 煤矿安全监控系统及检测仪器使用管理规范AQ 1030-2007 煤矿用运输绞车安全检验规范AQ 1031-2007 煤矿用凿井绞车安全检验规范AQ 1032-2007 煤矿用JTK型提升绞车安全检验规范AQ 1033-2007 煤矿用JTP型提升绞车安全检验规范AQ 1034-2007 煤矿用带式制动提升绞车安全检验规范AQ 1035-2007 煤矿用单绳缠绕式提升绞车安全检验规范AQ 1036-2007 煤矿用多绳摩擦式提升绞车安全检验规范AQ 1037-2007 煤矿用无极绳绞车安全检验规范AQ 1038-2007 煤矿用架空乘人装置安全检验规范AQ 1039-2007 煤矿用耙矿绞车安全检验规范AQ 1040-2007 煤矿用启闭风门绞车安全检验规范AQ 1041-2007 煤矿用无极绳调速机械绞车安全检验规范AQ 1042-2007 煤矿用液压防爆提升机和提升绞车安全检验规范AQ 1043-2007 矿用产品安全标志标识AQ 1044-2007 矿井密闭防灭火技术规范AQ 1045-2007 煤尘爆炸性鉴定规范AQ 1046-2007 地勘时期煤层瓦斯含量测定方法AQ 1047-2007 煤矿井下煤层瓦斯压力的直接测定方法AQ 1048-2007 煤矿井下作业人员管理系统使用与管理规范AQ 1049-2008 煤矿建设项目安全核准基本要求AQ 104l-2007 煤矿用无极绳调速机械绞车安全检验规范2AQ 1050-2008 保护层开采技术规范AQ 1051-2008 煤矿职业安全卫生个体防护用品配备标准AQ 1052-2008 矿用二氧化碳传感器通用技术条件AQ 1053-2008 隔绝式负压氧气呼吸器AQ 1054-2008 隔绝式压缩氧气自救器AQ 1055-2008 煤矿建设项目安全设施设计审查和竣工验收规范AQ 1056-2008 煤矿通风能力核定标准AQ 1057-2008 化学氧自救器初期生氧器AQ 1058-2008 煤矿瓦斯检查工安全技术培训大纲及考核标准AQ 1059-2008 煤矿安全检查工安全技术培训大纲及考核标准AQ 1060-2008 煤矿井下爆破工安全技术培训大纲及考核标准AQ 1061-2008 采煤机司机安全技术培训大纲及考核标准AQ 1062-2008 煤矿井下电钳工安全技术培训大纲及考核标准AQ 1063-2008 煤矿主提升机操作工安全技术培训大纲及考核标准AQ 1064-2008 煤矿用防爆柴油机无轨胶轮车安全使用规范AQ/T 1065-2008 钻屑瓦斯解吸指标测定方法AQ 1066-2008 煤层瓦斯含量井下直接测定方法AQ/T 1067-2008 矿井风流热力状态预测方法AQ/T 1068-2008 煤自燃倾向性的氧化动力学测定方法AQ 1069-2008 煤矿主要负责人安全生产培训大纲及考核标准AQ 1070-2008 煤矿安全生产管理人员安全生产培训大纲及考核标准AQ 1071-2009 煤矿用非金属瓦斯输送管材安全技术要求AQ 1072-2009 瓦斯管道输送水封阻火泄爆装置技术条件AQ 1073-2009 瓦斯管道输送自动阻爆装置技术条件AQ 1074-2009 煤矿瓦斯输送管道干式阻火器通用技术条件AQ 1075-2009 煤矿低浓度瓦斯往复式内燃机驱动的交流发电机组通用技术条件AQ 1076-2009 煤矿低浓度瓦斯管道输送安全保障系统设计规范AQ 1077-2009 煤矿瓦斯往复式内燃机发电站安全要求AQ 1078-2009 煤矿低浓度瓦斯与细水雾混合安全输送装置技术规范AQ 1079-2009 瓦斯管道输送自动喷粉抑爆装置通用技术条件AQ 1080-2009 煤的瓦斯放散初速度指标(ΔP)测定方法AQ 1081-2010 煤层气地面开采防火防爆安全规程AQ 1082-2010 煤层气集输安全规程AQ 1083-2011 煤矿建设安全规范AQ/T 1084-2011 煤矿灾变环境混合气体测试方法与爆炸危险性判定规则AQ 1085-2011 煤矿进风井地面用燃煤热风炉安全技术条件AQ/T 1086-2011 煤矿矿井瓦斯地质图编制方法AQ 1087-2011 煤矿堵水用高分子材料技术条件AQ 1088-2011 煤矿喷涂堵漏风用高分子材料技术条件AQ 1089-2011 煤矿加固煤岩体用高分子材料AQ 1090-2011 煤矿充填密闭用高分子发泡材料AQ 1091-2011 煤矿瓦斯抽采工安全技术培训大纲及考核要求AQ 1092-2011 煤矿防突工安全技术培训大纲及考核要求AQ/T 1093-2011 煤矿安全风险预控管理体系规范AQ 1094-2011 煤矿通风安全监测工安全技术培训大纲及考核要求AQ 1095-2014 煤矿建设项目安全预评价实施细则AQ 1096-2014 煤矿建设项目安全验收评价实施细则AQ 1097-2014 井工煤矿安全设施设计编制导则AQ 1098-2014 露天煤矿安全设施设计编制导则AQ/T 1099-2014 煤矿安全文化建设导则AQ 1100-2014 煤矿许用炸药井下可燃气安全度试验方法和判定规则AQ 1101-2014 煤矿用炸药抗爆燃性测定方法和判定规则AQ 1102-2014 煤矿用炸药爆炸后有毒气体量测定方法和判定规则AQ 1103-2014 煤矿许用电雷管井下可燃气安全度试验方法和判定规则AQ/T 1104-2014 煤矿低浓度瓦斯气水二相流安全输送装置技术规范AQ/T 1105-2014 矿山救援防护服装AQ/T 1106-2014 矿山救护队队旗AQ/T 1107-2014 矿山救护队队徽AQ 1108-2014 煤矿井下静态破碎技术规范AQ 1109-2014 煤矿带式输送机用电力液压鼓式制动器安全检验规范AQ 1110-2014 煤矿带式输送机用盘式制动装置安全检验规范AQ 1111-2014 矿灯使用管理规范AQ 1112-2014 煤矿在用窄轨车辆连接链检验规范AQ 1113-2014 煤矿在用窄轨车辆连接插销检验规范AQ 1114-2014 煤矿用自吸过滤式防尘口罩AQ 2048-2012 煤气隔断装置安全技术规范AQ 6201-2006 煤矿安全监控系统通用技术要求AQ 6202-2006 煤矿甲烷检测用载体催化件AQ 6203-2006 煤矿用低浓度载体催化式甲烷传感器AQ 6205-2006 煤矿用电化学式一氧化碳传感器AQ 6206-2006 煤矿用高低浓度甲烷传感器AQ 6208-2007 煤矿用固定式甲烷断电仪AQ 6209-2007 数字式甲烷检测报警矿灯AQ 6210-2007 煤矿井下作业人员管理系统通用技术条件AQ 6211-2008 煤矿用非色散红外甲烷传感器AQ 6204-2006 瓦斯抽放用热导式高浓度甲烷传感器AQ 6207-2007 便携式载体催化甲烷检测报警仪。

职业健康领域安全生产行业标准清单3页

29

作业场所职业卫生检查程序

AQ/T 4235-2014

WS/T 729-2014

30

轧钢企业职业健康管理技术规范

AQ/T 4239-2014

WS/T 730-2014

31

铁矿采选业职业健康管理技术规范

AQ/T 4240-2014

WS/T 731-2014

32

造纸企业防尘防毒技术规范

AQ/T 4244-2015

WS/T 732-2015

33

水泥生产企业防尘防毒技术规范

AQ/T 4247-2015

WS/T 733-2015

34

制鞋企业防毒防尘技术规范

AQ/T 4249-2015

WS/T 734-2015

35

木材加工企业职业病危害防治技术规范

AQ/T 4251-2015

WS/T 735-2015

WS/T 752-2015

53

水泥生产企业建设项目职业病防护设施设计专篇编制细则

AQ/T 4274-2016

WS/T 753-2016

54

噪声职业病危害风险管理指南

AQ/T 4275-2016

WS/T 754-2016

55

隧道运营场所防尘防毒技术规范

AQ/T 4276-2016

WS/T 755-2016

AQ 4242-2015

WS 717-2015

18

石棉生产企业防尘防毒技术规程

AQ 4243-2015

WS 718-2015

19

卷烟制造企业防尘防毒技术规范

AQ 4245-2015

WS 719-2015

20

建材物流业防尘技术规范

71项职业健康领域安全生产行业标准清单

9

粮食加工防尘防毒技术规范

AQ 4221-2012

WS 709-2012

10

酒类生产企业防尘防毒技术规范

AQ 4222-2012

WS 710-2012

11

自来水生产供应企业防尘防毒技术规范

AQ 4223-2012

WS 711-2012

12

仓储业防尘防毒技术规范

66

钢铁冶炼企业职业健康管理技术规范

AQ/T 4216-2011

WS/T 766-2011

67

职业病危害监察导则

AQ/T 4234-2014

WS/T 767-2014

68

职业卫生监管人员现场检查指南

AQ/T 4236-2014

WS/T 768-2014

69

钢铁企业烧结球团防尘防毒技术规范

AQ/T 4248-2015

AQ 4246-2015

WS 720-2015

21

电镀工艺防尘防毒技术规范

AQ 4250-2015

WS 721-2015

22

涂料生产企业职业健康技术规范

AQ 4254-2015

WS 722-2015

23

作业场所职业危害基础信息数据

AQ/T 4206-2010

WS/T 723-2010

24

作业场所职业危害监管

39

宝石加工企业职业病危害防治技术规范

AQ/T 4257-2015

WS/T 739-2015

40

玻璃生产企业职业病危害防治技术规范

AQ/T 4258-2015

WS/T 740-2015

41

AQ42019019电子工业防尘防毒技术规范-13页文档资料

电子工业防尘防毒技术规范AQ 4201-2019Technology code of dust and poison control for electronic industry 目次前言1范围2规范性引用文件3总则4生产工艺基本要求5生产厂房6工程技术措施7通风净化系统设置8个人防护9管理10事故应急处置措施11绩效监测前言为了更好地保护电子工业企业作业人员的安全和健康,做好防尘防毒工作,制订本标准。

本标准中:3、4.1、4.2、4.3、4.6、5.1、5.2.1、5.2.3、5.2.6、5.3.1、6.2.4、6.2.5、6.3、6.4.4、7、8、9、10、11等为强制性条款。

本标准由国家安全生产监督管理总局提出。

本标准由全国安全生产标准化技术委员会防尘防毒分技术委员会归口。

本标准起草单位:北京市劳动保护科学研究所。

本标准主要起草人:胡玢、汪彤、黄燕娣、王培怡、吕琳、吴芳谷、张志航、顾为群。

本标准首次发布。

电子工业防尘防毒技术规范1范围本标准规定了电子工业企业防尘防毒的技术要求、措施和管理。

本标准适用于电子工业企业生产过程中粉尘、毒物危害的工程技术和管理防范,也适用于安全生产和职业病危害监督管理部门对电子工业企业生产过程中粉尘、毒物危害的监督。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB8958 缺氧危险作业安全规程GB11651 劳动防护用品选用规则GB11984 氯气安全规程GB15603 常用化学危险品贮存通则GB/T16758 排风罩的分类及技术条件GB17916 毒害性商品储藏养护技术条件GB50019 采暖通风与空气调节设计规范GB50073 洁净厂房设计规范GBZ1 工业企业设计卫生标准GBZ 2.1 工业场所有害因素职业接触限值化学有害因素GBZ 158 工作场所职业病危害警示标识AQ/T9002 生产经营单位安全生产事故应急预案编制导则SJ30002 电子工业职业安全卫生设计规定3总则3.1为了有效地控制电子工业企业生产过程产生的粉尘、毒物危害因素,改善作业场所环境条件,保障职工身体健康,促进生产发展,特制定本标准。

71项职业健康领域安全生产行业标准清单(2020年版)

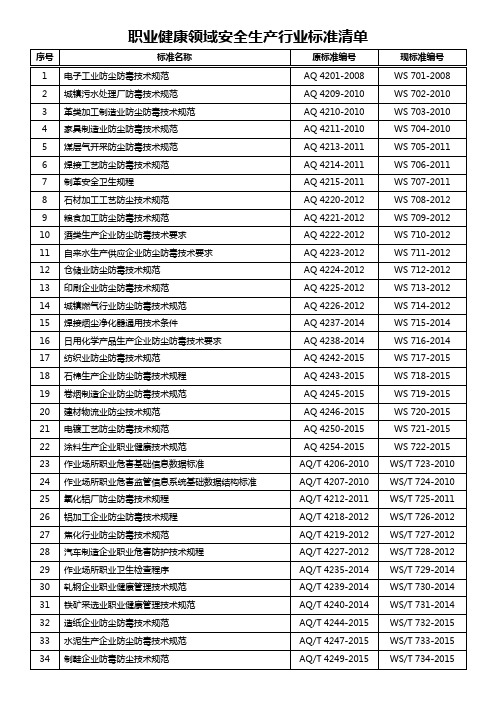

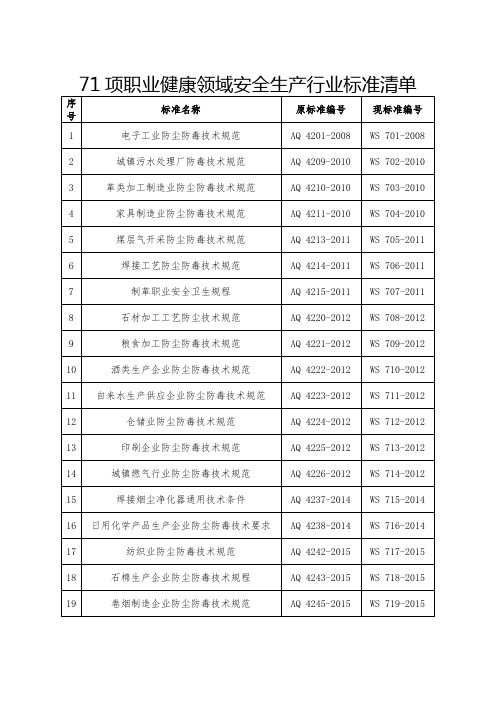

71项职业健康领域安全生产行业标准清单序标准名称原标准编号现标准编号号1电子工业防尘防毒技术规范AQ4201-2008WS701-2008 2城镇污水处理厂防毒技术规范AQ4209-2010WS702-2010 3革类加工制造业防尘防毒技术规范AQ4210-2010WS703-2010 4家具制造业防尘防毒技术规范AQ4211-2010WS704-2010 5煤层气开采防尘防毒技术规范AQ4213-2011WS705-2011 6焊接工艺防尘防毒技术规范AQ4214-2011WS706-2011 7制革职业安全卫生规程AQ4215-2011WS707-2011 8石材加工工艺防尘技术规范AQ4220-2012WS708-2012 9粮食加工防尘防毒技术规范AQ4221-2012WS709-2012 10酒类生产企业防尘防毒技术规范AQ4222-2012WS710-2012 11自来水生产供应企业防尘防毒技术规范AQ4223-2012WS711-2012 12仓储业防尘防毒技术规范AQ4224-2012WS712-2012 13印刷企业防尘防毒技术规范AQ4225-2012WS713-2012 14城镇燃气行业防尘防毒技术规范AQ4226-2012WS714-2012 15焊接烟尘净化器通用技术条件AQ4237-2014WS715-2014 16日用化学产品生产企业防尘防毒技术要求AQ4238-2014WS716-2014 17纺织业防尘防毒技术规范AQ4242-2015WS717-2015 18石棉生产企业防尘防毒技术规程AQ4243-2015WS718-2015 19卷烟制造企业防尘防毒技术规范AQ4245-2015WS719-201520建材物流业防尘技术规范AQ4246-2015WS720-2015 21电镀工艺防尘防毒技术规范AQ4250-2015WS721-2015 22涂料生产企业职业健康技术规范AQ4254-2015WS722-2015 23作业场所职业危害基础信息数据AQ/T4206-2010WS/T723-201024作业场所职业危害监管信息系统基础数据结构AQ/T4207-2010WS/T724-201025氧化铝厂防尘防毒技术规程AQ/T4212-2011WS/T725-2011 26铝加工厂防尘防毒技术规程AQ/T4218-2012WS/T726-2012 27焦化行业防尘防毒技术规范AQ/T4219-2012WS/T727-2012 28汽车制造企业职业危害防护技术规程AQ/T4227-2012WS/T728-2012 29作业场所职业卫生检查程序AQ/T4235-2014WS/T729-2014 30轧钢企业职业健康管理技术规范AQ/T4239-2014WS/T730-2014 31铁矿采选业职业健康管理技术规范AQ/T4240-2014WS/T731-2014 32造纸企业防尘防毒技术规范AQ/T4244-2015WS/T732-2015 33水泥生产企业防尘防毒技术规范AQ/T4247-2015WS/T733-2015 34制鞋企业防毒防尘技术规范AQ/T4249-2015WS/T734-2015 35木材加工企业职业病危害防治技术规范AQ/T4251-2015WS/T735-2015 36黄金开采企业职业危害防护规范AQ/T4252-2015WS/T736-2015 37箱包制造企业职业病危害防治技术规范AQ/T4253-2015WS/T737-2015 38制药企业职业危害防护规范AQ/T4255-2015WS/T738-2015 39宝石加工企业职业病危害防治技术规范AQ/T4257-2015WS/T739-2015 40玻璃生产企业职业病危害防治技术规范AQ/T4258-2015WS/T740-2015 41石棉矿山建设项目职业病危害预评价细则AQ/T4259-2015WS/T741-201542石棉矿山建设项目职业病危害控制效果评价细则AQ/T4260-2015WS/T742-201543石棉矿山职业病危害现状评价细则AQ/T4261-2015WS/T743-201544石棉制品业建设项目职业病危害控制效果评价细则AQ/T4262-2015WS/T744-201545石棉制品业职业病危害现状评价细则AQ/T4263-2015WS/T745-2015 46石棉制品业建设项目职业病危害预评价细则AQ/T4264-2015WS/T746-201547木制家具制造业建设项目职业病危害预评价细则AQ/T4265-2015WS/T747-201548木制家具制造业职业病危害现状评价细则AQ/T4266-2015WS/T748-201549木制家具制造业建设项目职业病危害控制效果评价细则AQ/T4267-2015WS/T749-201550工作场所空气中粉尘浓度快速检测方法-光散射法AQ/T4268-2015WS/T750-201551用人单位职业病危害现状评价技术导则AQ/T4270-2015WS/T751-2015 52通风除尘系统运行监测与评估技术规范AQ/T4271-2015WS/T752-201553水泥生产企业建设项目职业病防护设施设计专篇编制细则AQ/T4278-2016WS/T753-201654噪声职业病危害风险管理指南AQ/T4276-2016WS/T754-2016 55隧道运营场所防尘防毒技术规范AQ/T4277-2016WS/T755-201656汽车制造业建设项目职业病防护设施设计专篇编制细则AQ/T4279-2016WS/T756-201657局部排风设施控制风速检测与评估技术规范AQ/T4274-2016WS/T757-2016 58家具制造业手动喷漆房通风设施技术规程AQ/T4275-2016WS/T758-201659火力发电企业建设项目职业病危害控制效果评价细则AQ/T4280-2016WS/T759-201660作业场所空气中呼吸性煤尘接触浓度管理标准AQ4202-2008WS760-200861作业场所空气中呼吸性岩尘接触浓度管理标准AQ4203-2008WS761-200862呼吸性粉尘个体采样器AQ4204-2008WS762-2008 63矿山个体呼吸性粉尘测定方法AQ4205-2008WS763-200864粉尘采样器技术条件AQ4217-2012WS764-2012 65有毒作业场所危害程度分级AQ/T4208-2010WS/T765-2010 66钢铁冶炼企业职业健康管理技术规范AQ/T4216-2011WS/T766-2011 67职业病危害监察导则AQ/T4234-2014WS/T767-2014 68职业卫生监管人员现场检查指南AQ/T4236-2014WS/T768-2014 69钢铁企业烧结球团防尘防毒技术规范AQ/T4248-2015WS/T769-2015 70建筑施工企业职业病危害防治技术规范AQ/T4256-2015WS/T770-2015 71工作场所职业病危害因素检测工作规范AQ/T4269-2015WS/T771-2015。

AQ标准大全

AQ7002—2007

纺织工业企业安全管理规范

2007-04—01

26

AQ7003-2007

棉纺织企业安全生产规程

2007—04—01

27

AQ8001-2007

安全评价通则

2007—04-01

28

AQ8002—2007

安全预评价导则2007-04-Fra bibliotek129

AQ8003—2007

安全验收评价导则

2007—04-01

AQ6201-2006

《煤矿安全监控系统通用技术要求》

2006-05—01

2

AQ1018—2006

《矿井瓦斯涌出量预测方法》

2006-05-01

3

AQ/T1019—2006

《煤层自然发火标志气体色谱分析及指标优选方法》

2006-05—01

4

AQ/T9001—2006

《安全社区建设基本要求》

2006-05-01

矿用产品安全标志标识

2007-04-01

19

AQ2012—2007

石油天然气安全规程

2007-04—01

20

AQ3006-2007

危险化学品汽车运输 安全监控车载终端安装规范

2007—04—01

21

AQ3007—2007

危险化学品汽车运输安全监控系统 车载终端与通信中心间数据接口协议和数据交换技术规范

煤矿用高低浓度甲烷传感器

2006—12-01

10

AQ/T3005-2006

石油化工建设项目管理方安全管理实施导则

2006-12—01

11

AQ2008-2006

金属非金属矿山主要负责人安全生产培训大纲

防尘防毒安全技术规定范文(二篇)

防尘防毒安全技术规定范文一、引言随着现代化工业生产的不断发展,工作场所中的尘埃和有害气体等污染物对工人健康造成了严重的危害。

为了保障工人的身体健康,确保工作场所的安全,制定了防尘防毒安全技术规定。

本文将详细阐述防尘防毒安全技术规定的内容和要求。

二、一般规定1. 工作场所要定期进行环境监测,确保尘埃和有害气体等污染物的浓度处于安全范围内。

如果浓度超出安全范围,应采取相应的措施进行处理。

2. 工人在进行易产尘或易产生有害气体的作业前,必须戴上防尘、防毒面具等个人防护装备,并经过相应的培训和考核。

三、制定工艺流程1. 对易产尘或易产生有害气体的工艺过程,应制定相应的工艺流程,并确保流程中的污染物排放和处理符合国家相关标准。

2. 工艺流程中涉及到的设备和管道应安装相应的防护设施,以减少尘埃和有害气体的泄露。

四、防护设备和装置的选用1. 根据工作场所的情况和污染源的特点,选择适当的防尘、防毒设备和装置。

2. 防尘设备包括:风机、吸尘器、排气罩等。

防毒设备包括:防毒面具、供氧装置等。

3. 防护设备和装置的选用应符合国家相关的标准和规定,并进行定期的检测和维护。

五、个人防护措施1. 工人在接触尘埃或有害气体作业时,必须佩戴防尘、防毒面具等个人防护装备,并确保其使用合适、完好。

2. 防尘、防毒面具的佩戴方法应正确,紧贴面部、不留间隙,并根据现场情况及时更换过滤器。

3. 工人应定期进行身体健康检查,及时发现和治疗与尘埃、有害气体相关的疾病。

六、应急救援措施1. 事故发生时,通过警报、呼叫等方式迅速通知工人停止作业,并按照应急预案进行紧急撤离。

2. 配备相应的急救设备和药品,并组织专业人员进行急救。

3. 工作场所应定期进行应急演练,提高工人的应急处理能力。

七、工作场所环境治理1. 定期对工作场所进行清洁,清除积尘和污染物,并对设备和管道进行维护、保养。

2. 排气系统和通风设备应保持畅通,确保室内空气的流通和清洁。

3. 定期检查和更换过滤器,确保防尘、防毒设备的有效性。

71项职业健康领域安全生产行业标准清单

汽车制造企业职业危害防护技术规程

AQ/T 4227-2012

WS/T 728-2012

29ห้องสมุดไป่ตู้

作业场所职业卫生检查程序

AQ/T 4235-2014

WS/T 729-2014

30

轧钢企业职业健康管理技术规范

AQ/T 4239-2014

WS/T 730-2014

31

铁矿采选业职业健康管理技术规范

AQ/T 4240-2014

39

宝石加工企业职业病危害防治技术规范

AQ/T 4257-2015

WS/T 739-2015

40

玻璃生产企业职业病危害防治技术规范

AQ/T 4258-2015

WS/T 740-2015

41

石棉矿山建设项目职业病危害预评价细则

AQ/T 4259-2015

WS/T 741-2015

42

石棉矿山建设项目职业病

WS/T 769-2015

70

建筑施工企业职业病危害防治技术规范

AQ/T 4256-2015

WS/T 770-2015

71

工作场所职业病危害因素检测工作规范

AQ/T 4269-2015

WS/T 771-2015

危害控制效果评价细则

AQ/T 4260-2015

WS/T 742-2015

43

石棉矿山职业病危害现状评价细则

AQ/T 4261-2015

WS/T 743-2015

44

石棉制品业建设项目职业病

危害控制效果评价细则

AQ/T 4262-2015

WS/T 744-2015

45

石棉制品业职业病危害现状评价细则

职业病危害评价依据(职业卫生部分)

职业病危害评价依据(职业卫生部分)(根据评价报告书中涉及的具体内容合理选用)1.2评价依据1.2.1法律、法规依据中华人民共和国主席令第52号《中华人民共和国职业病防治法》;中华人民共和国主席令第70号《中华人民共和国安全生产法》;中华人民共和国主席令第28号《中华人民共和国劳动法》;国务院国发[1987]第105号《中华人民共和国尘肺病防治条例》;中华人民共和国国务院令第352号《使用有毒物品作业场所劳动保护条例》;国务院令第591号《危险化学品安全管理条例》;中华人民共和国国务院令第445号《易制毒化学品管理条例》;国务院令第619号《女职工劳动保护特别规定》;国家安全生产监督管理总局令第1号《劳动防护用品监督管理规定》;国家安全生产监督管理总局安监总安健[2012]第73号《国家安全监管总局关于公布建设项目职业病危害风险分类管理目录(2012年版)的通知》;国家安全生产监督管理总局令第47号《工作场所职业卫生监督管理规定》;国家安全生产监督管理总局令第48号《职业病危害项目申报办法》;国家安全生产监督管理总局令第49号《用人单位职业健康监护监督管理办法》;国家安全生产监督管理总局令第51号《建设项目职业卫生“三同时”监督管理暂行办法》;卫生部、劳动保障部卫法监发[2002]108号《职业病目录》;卫生部卫法监发[2002]63号《职业病危害因素分类目录》和《建设项目职业病危害评价规范》;卫生部卫法监发[1999]第620号《工业企业职工听力保护规范》;国家经贸委国经贸安全[2000]189号《劳动防护用品配备标准(试行)》;国家安全生产监督管理总局安监总安健[2012]89号《防暑降温措施管理办法》;国家安全生产监督管理总局安监管危化字…2004‟43号《危险化学品事故应急救援预案编制导则(单位版)》;国家安全生产监督管理总局安监总安健[2012]75号“关于贯彻落实《职业病危害项目申报办法》进一步加强职业病危害项目申报工作的通知”;国家安全生产监督管理总局安监总安健[2013]38号《国家安全监管总局关于开展用人单位职业卫生基础建设活动的通知》;四川省安全生产监督管理局川安监[2012]252号《关于规范职业卫生“三同时”分级分类监管工作的通知》;成都市安全生产监督管理局成安监[2013]122号《成都市安全生产监督管理局关于开展职业病危害现状评价工作的通知》(成都市区域内现状评价报告采用)1.2.2技术规范、标准GBZ1-2010《工业企业设计卫生标准》;GB50187-2012《工业企业总平面设计规范》;SH/T3053-2002《石油化工企业厂区总平面布置设计规范》;GB50019-2003《采暖通风与空气调节设计规范》;DL/T5035-2004《火力发电厂采暖通风与空气调节设计技术规程》;HG/T20698-2009《化工采暖与空气调节设计规范》;SH/T3004-2011《石油化工采暖通风与空气调节设计规范》;SH/T3042-2007《合成纤维厂采暖通风与空气调节设计规范》;GB/T50033-2001《建筑采光设计标准》;GB50034-2004《建筑照明设计标准》;SH/T3027-2003《石油化工企业照度设计标准》;DL/T5390-2007《火力发电厂和变电站照明设计技术规定》;GB50523-2010《电子工业职业安全卫生设计规范》;DL5454-2012《火力发电厂职业卫生设计规程》;GB50706-2011《水利水电工程劳动安全与工业卫生设计规范》;JBJ18-2000《机械工业职业安全卫生设计规范》;GB50577-2010《水泥工厂职业安全卫生设计规范》;GB50477-2009《纺织工业企业职业安全卫生设计规范》;GB50643-2010《橡胶工厂职业安全与卫生设计规范》;GB50073-2001《洁净厂房设计规范》;GB50472-2008《电子工业洁净厂房设计规范》;GB50457-2008《医药工业洁净厂房设计规范》;GB50687-2011《食品工业洁净用房建筑技术规范》;GBZ/T196-2007《建设项目职业病危害预评价技术导则》;GBZ/T197-2007《建设项目职业病危害控制效果评价技术导则》;AQ/T8008-2013《职业病危害评价通则》(2013年10月1日实施);AQ/T8009-2013《建设项目职业病危害预评价导则》(2013年10月1日实施);AQ/T8010-2013《建设项目职业病危害控制效果评价导则》(2013年10月1日实施);AQ/T4233-2013《建设项目职业病防护设施设计专篇编制导则》(2013年10月1日实施);GBZ/T194-2007《工作场所防止职业中毒卫生工程防护措施规范》;GB5083-1999《生产设备安全卫生设计总则》;GB12801-2008《生产过程安全卫生要求总则》;GBJ87-1985《工业企业噪声控制设计规范》;HG20503-1992《化工建设项目噪声控制设计规范》;SH/T3146-2004《石油化工噪声控制设计规范》;GBZ/T 225-2010《用人单位职业病防治指南》;GBZ2.1-2007《工作场所有害因素职业接触限值第1部分:化学有害因素》;GBZ2.2-2007《工作场所有害因素职业接触限值第2部分:物理因素》;GBZ159-2004《工作场所空气中有害物质监测的采样规范》;GBZ/T192.×-2007《工作场所空气中粉尘测定第×部分:×××》(评价报告书中涉及到的所有检测项目分别将其标准列出);GBZ/T160.××-2004(或2007)《工作场所空气有毒物质测定×××》(评价报告书中涉及到的所有检测项目分别将其标准列出);GBZ/T189.××-2007《工作场所物理因素测量第×部分:×××》(评价报告书中涉及到的所有检测项目分别将其标准列出);GB/T934-2008《高温作业环境气象条件测定方法》(如项目中涉及到高温作业,并要同时检测WBGT指数、气温、气湿、风速、热辐射强度、气压等时采用);GB/T5700-2008《照明测量方法》;GBZ26213-2010《室内照明计算基本方法》;GB/T5699-2008《采光测量方法》;GB230-2010《职业性接触毒物危害程度分级》;AQ/T4208-2010《有毒作业场所危害程度分级》;GB/T4200-2008《高温作业分级》;GB/T5817-2009《粉尘作业场所危害程度分级》GBZ/T229.1-2010《工作场所职业病危害作业分级第1部分:生产性粉尘》;GBZ/T229.2-2010《工作场所职业病危害作业分级第2部分:化学物》;GBZ/T229.3-2010《工作场所职业病危害作业分级第3部分:高温》;GBZ/T229.4-2012《工作场所职业病危害作业分级第4部分:噪声》;GBZ188-2007《职业健康监护技术规范》;DL/T325-2010《电力行业职业健康监护技术规范》;GBZ158-2003《工作场所职业病危害警示标识》;GBZ/T203-2007《高毒物品作业岗位职业病危害告知规范》;GBZ/T204-2007《高毒物品作业岗位职业病信息指南》;GB/T11651-2008《个体防护装备选用规范》;GB/T18664-2002《呼吸防护用品的选择、使用与维护》;GB/T 23466-2009《护听器的选择指南》;AQ/T3048-2013《化工企业劳动防护用品选用及配备》(2013年10月1日实施);GBZ/T195-2007《有机溶剂作业场所个人职业病防护用品使用规范》;GBZ/T205-2007《密闭空间作业职业危害防护规范》;GBZ/T206-2007《密闭空间直读式仪器气体检测规范》;GBZ/T 223-2009《工作场所有毒气体检测报警装置设置规范》;GB50493-2009《石油化工可燃气体和有毒气体检测报警设计规范》;SY/T6772-2009《气体防护站设计规范》(石油天然气企业用);AQ/T9002-2006《生产经营单位安全生产事故应急预案编制导则》;AQ/T5207-2011《涂装企业事故应急预案编制要求》;AQ/T9007-2011《生产安全事故应急演练指南》;国家安全生产监督管理局ZW-JB-2013-002“关于印发《用人单位职业卫生基础建设主要内容及检查方法》的通知”;涉及行业防尘防毒技术规范或者职业卫生管理规程:AQ4201-2008《电子工业防尘防毒技术规范》;AQ4209-2010《城镇污水处理厂防毒技术规范》;AQ4210-2010《革类加工制造业防尘防毒技术规范》;AQ4211-2010《家具制造业防尘防毒技术规范》;AQ4212-2011《氧化铝厂防尘防毒技术规程》;AQ4214-2011《焊接工艺防尘防毒技术规范》;AQ4215-2011《制革职业安全卫生规程》;AQ/T4216-2011《钢铁冶炼企业职业健康管理技术规范》;AQ/T4218-2012《铝加工厂防尘防毒技术规程》;AQ/T4219-2012《焦化行业防尘防毒技术规范》;AQ4220-2012《石材加工工艺防尘技术规范》;AQ4221-2012《粮食加工防尘防毒技术规范》;AQ4222-2012《酒类生产企业防尘防毒技术要求》;AQ4223-2012《自来水生产供应企业防尘防毒技术要求》;AQ4224-2012《仓储业防尘防毒技术规范》;AQ4225-2012《印刷企业防尘防毒技术规范》;AQ4226-2012《城镇燃气行业防尘防毒技术规范》;AQ/T4227-2012《汽车制造企业职业危害防护技术规程》;AQ5208-2011《涂装职业健康安全通用要求》;GB8959-2007《铸造防尘技术规程》;GB12434-2008《耐火材料企业防尘规程》;GB13691-2008《陶瓷生产防尘技术规程》;GB15600-2008《炭素生产安全卫生规程》;GB/T16911-2008《水泥生产防尘技术规程》;GB/T22629-2008《石英砂(粉)厂、滑石粉厂防尘技术规程》;GBZ/T193-2007《石棉作业职业卫生管理规程》;GBZ/T198-2007《使用人造矿物纤维绝热棉职业病危害防护规程》;GBZ/T199-2007《服装干洗业职业卫生管理规范》;GBZ/T205-2007《密闭空间作业职业病危害防护规范》;GBZ/T211-2008《建筑行业职业病危害预防控制规范》;GBZ/T212-2008《纺织印染业职业病危害预防控制指南》;GBZ/T231-2010《黑色金属冶炼及压延加工业职业卫生防护技术规范》;GB/T14442-2008《毛皮生产安全卫生规程》;SY/T6284-2008《石油企业职业病危害工作场所监测、评价规范》;GB13746-2008《铅作业安全卫生规程》;GB/T17398-1998《铅冶炼防尘防毒技术规程》;GB/T17397-1998《铝电解生产防尘防毒技术规程》;GB17269-1998《铝镁粉加工粉尘防爆安全规程》;GB8702-1988《电磁辐射防护规定》;GB12475-2006《农药贮运、销售和使用的防毒规程》;DL/T692-2008《电力行业紧急救护技术规范》;1.2.3基础技术资料×××工程项目备案通知书;×××工程项目的评价委托书;×××工程项目可行性论证报告(预评价列入);×××工程项目初步设计(大多数项目预评价时已开工建设,预评价可列入);×××工程项目职业病防护设施设计专篇(控制效果评价列入,预评价结论为职业病危害严重的建设项目,应同时附安监局通过该设计专篇的批复);×××工程项目职业病危害预评价报告书及其安监局批复(或安监局同意备案的通知书)(控制效果评价列入);×××工程项目有关设计图纸等资料;职业健康体检报告和职业危害因素检测报告;建设方提供的其他相关资料。

职业卫生等相关标准 规范整理版

一、职业危害相关标准及规范(源卫生部网站)《石油加工业卫生防护距离》GB 8195-2011《工作场所职业病危害作业分级第4部分:噪声》GBZ/T 229.4-2012 《职业健康监护技术规范》GBZ188-2007《职业卫生名词术语》GBZ/T224-2010《工作场所职业病危害作业分级第3部分高温》GBZ/T 229.3-2010 《职业性急性化学源性猝死诊断》GBZ78-2010《职业性接触毒物危害程度分级2010》GBZ230《工作场所职业病危害作业分级第2部分:化学物》GBZ/T229-2 《黑色金属冶炼及压延加工业职业卫生防护技术规范》GBZ/T231《核电厂职业照射监测规范》GBZ232-2010《职业性铊中毒诊断标准》GBZ226-2010《职业性航空病诊断标准》GBZ93-2010《职业性急性化学物中毒性血液系统疾病诊断标准》GBZ75-2010《职业性化学源性猝死诊断标准》GBZ78-2010《职业性急性羰基镍中毒诊断标准》GBZ28-2010《用人单位职业病防治指南》GBZ/T225-2010《密闭空间直读式气体检测仪选用指南》GBZ/T222-2009《工作场所有毒气体检测报警装置设置规范》GBZ/T223-2009《消防员职业健康标准》GBZ221-2009《血源性病原体职业接触防护导则》GBZ/T213-2008《工作场所物理因素测量第7部分:高温》GBZ/T 189.7—2007《工作场所物理因素测量第6部分:紫外辐射》GBZ/T 189.6—2007 《工作场所物理因素测量第2部分:高频电磁场》GBZ/T 189.2—2007 《纺织印染业职业病危害预防控制指南》GBZ/T212-2008《职业性化学性皮肤灼伤诊断标准》GBZ51-2009《工作场所化学物质职业接触限值:第1部分》GBZ/T210.1-2008《工作场所粉尘职业接触限值:第2部分》GBZ/T210.2-2008《工作场所物理因素职业接触限值:第3部分》《工作场所空气中化学物质测定方法:第4部分》《生物材料中化学物质测定方法:第5部分》《工作场所物理因素测量第10部分:体力劳动强度分级》《工作场所职业病危害警示标识》GBZ 158-2003《工作场所空气有毒物质测定醇类化合物》GBZ/T160.48-2007《高毒物品作业岗位职业病危害告知规范》GBZ/T 204-2007《高毒物品作业岗位职业病危害信息指南》GBZ/T 204-2007《使用人造矿物纤维绝热棉职业病危害防护规程》GBZ/T 198-2007 《工作场所防止职业中毒卫生工程防护措施规范》GBZ/T 194-2007 《职业卫生生物监测质量保证规范》GBZ/T 173-2006《工作场所有害因素职业接触限值:第2部分:物理因素》GBZ 2.2-2007 《工作场所有害因素职业接触限值:第1部分:化学有害因素》GBZ 2.1-2007《工业场所物理因素测量第2部分:高频电磁场》GBZ/T 189.2-2007 《化工企业工艺安全管理实施导则》AQ/T 3034-2010《危险化学品重大危险源罐区现场安全监控装备设置规范》AQ 3036-2010《危险与可操作性分析(HAZOP分析)应用导则》AQ/T 3049-2013 《电子工业防尘防毒技术规范》AQ4201-2008《作业场所空气呼吸性煤尘接触浓度管理标准》AQ 4202-2008《作业场所空气呼吸性岩尘接触浓度管理标准》AQ 4203-2008《作业场所职业危害基础信息数据》AQ/T 4206-2010《作业场所职业危害监管信息系统基础数据结构》AQ/T 4207-2010 《有毒作业场所危害程度分级》AQ/T 4208-2010《革类加工制造业防尘防毒技术规范》AQ 4210-2010《家具制造业防尘防毒技术规范》AQ 4211-2010《氧化铝厂防尘防毒技术规程》AQ/T 4212-2011《煤层气开采防尘防毒技术规范》AQ 4213-2011《焊接工艺防尘防毒技术规范》AQ 4214-2011《制革职业安全卫生规程》AQ 4215-2011《钢铁冶炼企业职业健康管理技术规范》AQ/T 4216-2011《铝加工厂防尘防毒技术规程》AQ/T 4218-2012《焦化行业防尘防毒技术规范》AQ/T 4219-2012《石材加工工艺防尘技术规范》AQ 4220-2012《粮食加工防尘防毒技术规范》AQ 4221-2012《酒类生产企业防尘防毒技术要求》AQ 4222-2012《自来水生产供应企业防尘防毒技术要求》AQ 4223-2012《仓储业防尘防毒技术规范》AQ 4224-2012《印刷企业防尘防毒技术规范》AQ 4225-2012《城镇燃气行业防尘防毒技术规范》AQ 4226-2012《汽车制造企业职业危害防护技术规程》AQ/T 4227-2012《木材加工系统粉尘防爆安全规范》AQ 4228-2012《粮食立筒仓粉尘防爆安全规范》AQ 4229-2013《粮食平房仓粉尘防爆安全规范》AQ 4230-2013《散粮码头爆炸性粉尘环境施工及装卸设备维修安全规范》AQ 4231-2013《塑料生产系统粉尘防爆规范》AQ 4232-2013《职业病危害评价通则》AQ/T 8008-2013《高温作业环境气象条件测定方法》GB/T 934-2008《高处作业分级》GB/T 3608-2008《高温作业分级》GB/T 4200-2008《氢气使用安全技术规程》GB 4962-2008《粉尘作业场所危害程度分级》GB/T 5817-2009《工业企业煤气安全规程》GB 6222-2005《涂装作业安全规程涂漆工艺安全及其通风净化》GB 6514-2008 《袋式除尘器技术要求》GB 6719-2009《气体检测管装置》GB/T 7230-2008《工业管道的基本识别色、识别符号和安全标识》GB 7231-2003《涂装作业安全规程安全管理通则》GB 7691-2003《涂装作业安全规程涂漆前处理工艺安全及其通风净化》GB 7692-2012《矿用一氧化碳过滤式自救器》 GB 8159-2011《缺氧危险作业安全规程》GB 8958-2006《铸造防尘技术规程》GB 8959-2007《悬挂输送机安全规程》GB 11341-2008《烟花爆竹作业安全技术规程》GB 11652-2012《氯气安全规程》GB 11984-2008《便携式金属梯安全要求》GB 12142-2007《防止静电事故通用导则》GB 12158-2006《作业场所环境气体检测报警仪通用技术要求》GB 12358-2006 《涂装作业安全规程静电喷漆工艺安全》GB 12367-2006《耐火材料企业防尘规程》GB 12434-2008《农药贮运、销售和使用的防毒规程》GB 12475-2006《焦化安全规程》GB 12710-2008《涂装作业安全规程有限空间作业安全技术要求》GB 12942-2006 《液体石油产品静电安全规程》GB 13348-2009《便携式热催化甲烷检测报警仪》GB 13486-2000《光气及光气化产品生产装置安全评价通则》GB 13548-1992《陶瓷生产防尘技术规程》GB 13691-2008《有毒作业场所空气采样规范》GB 13733-1992《铅作业安全卫生规程》GB 13746-2008《冷冲压安全规程》GB 13887-2008《石英砂(粉)厂、滑石粉厂防尘技术规程》GB/T 13910-2008 《木材采伐运输安全通则》GB 14192-2005《冷水作业分级》GB/T 14439-1993修订中《低温作业分级》GB/T 14440-1993修订中《涂装作业安全规程术语》GB/T 14441-2008《毛皮生产安全卫生规程》GB/T 14442-2008《涂装作业安全规程涂层烘干室安全技术规定》GB 14443-2007 《涂装作业安全规程喷漆室安全技术规定》GB 14444-2006《电石乙炔法生产氯乙烯安全技术规程》GB 14544-2008《涂装作业安全规程静电喷枪及其辅助装置安全技术条件》GB 14773-2007《安全色光通用规则》GB/T 14778-2008《粉尘防爆安全规程》GB 15577-2007《石油与石油设施雷电安全规范》GB 15599-2009《炭素生产安全卫生规程》GB 15600-2008《粉尘防爆术语》GB/T 15604-2008《粉尘爆炸泄压指南》GB/T 15605-2008《木工(材)车间安全生产通则》GB 15606-2008《涂装作业安全规程粉末静电喷涂工艺安全》GB 15607-2008《高炉喷吹烟煤系统防爆安全规程》GB 16543-2008《排风罩的分类及技术条件》GB/T 16758-2008《深度冷冻法生产氧气及其相关气体安全技术规程》GB 16912-2008 《粉尘物性试验方法》GB/T 16913-2008《铝镁粉加工粉尘防爆安全规程》GB 17269-2003《铝电解生产防尘防毒技术规程》GB/T 17397-2012《铅冶炼防尘防毒技术规程》GB/T 17398-2013《粮食加工、储运系统粉尘防爆安全规程》GB 17440-2008《易燃易爆罐区安全监控预警系统验收技术要求》GB 17681-1999 《矿山杂散电流的测定》GB/T 17682-1999《涂装作业安全规程浸涂工艺安全 GB》17750-2012《港口散粮装卸系统粉尘防爆安全规程》GB 17918-2008《粉尘爆炸危险场所用收尘器防爆导则》GB/T 17919-2008《凿岩机械与气动工具安全要求》GB 17957-2005《手持式机械作业防振要求》GB/T 17958-2000《激光防护屏》GB/T 18151-2008《监控式抑爆装置技术要求》GB/T 18154-2000《危险化学品重大危险源辨识》GB 18218-2009《光气及光气化产品生产安全规程》GB 19041-2003《饲料加工系统粉尘防爆安全规程》GB 19081-2008《打火机生产安全规程》GB 19288-2003《亚麻纤维加工系统粉尘防爆安全规程》GB 19881-2005《涂装作业安全规程有机废气净化装置安全技术规定》GB 20101-2006 《橡胶加工炼胶车间防尘规程》GB 21657-2008《煤矿用带式输送机安全规范》GB 22340-2008《矿用炮烟净化装置通用技术条件》GB/T 22584-2008《自给闭路式压缩氧气呼吸器》GB 23394-2009《座板式单人吊具悬吊作业安全技术规范》GB 23525-2009《防尘防毒基本术语》GB/T 29053-2012《生产过程危害和有害因素分类与代码》GBZ/T13861-2009《密闭空间作业职业病危害防护规范》GBZ/T205-2007《工作场所有害因素职业接触限值第1部分:化学有害因素》GBZ2.1-2007《工作场所有害因素职业接触限值第2部分:物理因素》GBZ2.2-2007 《建筑物防雷设计规范》GB50057-2010《爆炸和火灾危险环境电力装置设计规范》GB50058-1992《工作场所有害因素职业接触限值第1部分:化学有害因素》GBZ2.1-2007《工作场所有害因素职业接触限值第2部分:物理因素》GBZ2.2-2007 《工作场所职业病危害警示标识》GBZ158-2003《工作场所空气中有害物质监测的采样规范》GBZ159-2004《工作场所防止职业中毒卫生工程防护措施规范》GBZ/T194-2007《有机溶剂作业场所个人职业病防护用品使用规范》GBZ/T195-2007 《工作场所空气有毒物质测定芳香烃类化合物》GBZ/T160.42-2007《工作场所空气有毒物质测定脂肪族酮类化合物》GBZ/T160.55 -2007《工作场所空气有毒物质测定饱和脂肪族酯类化合物》GBZ/T160.63 -2007《工作场所物理因素测量第8部分:噪声》GBZ/T189.8-2007《工作场所空气中粉尘测定第1部分:总粉尘浓度》GBZ/T192.1-2007 《呼吸防护用品的选择、使用与维护》GB/T18664-2002《个体防护装备选用规范》GB/T11651-2008《工业企业噪声控制设计规范》GBJ87-1985《噪声作业分级》LD80-1995。

防尘防毒安全技术规定模版(3篇)

防尘防毒安全技术规定模版1. 引言防尘防毒安全技术是保障工作场所员工健康和安全的重要手段。

为了有效预防尘毒物质对员工的危害,制订并执行相应的防尘防毒安全技术规定是必要的。

本文旨在提供一个防尘防毒安全技术规定的模版,帮助企业制定并完善相关安全规定,确保员工的安全与健康。

2. 规定目的本规定的目的是确保工作场所的防尘防毒安全措施得以有效执行,减少员工接触有害尘毒物质的风险,保护员工的身体健康和生命安全。

3. 适用范围本规定适用于所有具有尘毒作业环境的工作场所,包括但不限于:矿山、化工厂、建筑工地、实验室等。

4. 防尘防毒设施要求4.1 工作场所应设置合理的通风系统,确保空气流通,降低尘毒浓度。

4.2 工作场所应配备合适的个人防护装备,如防尘面具、防护手套等,并指导员工正确佩戴和使用。

4.3 防尘防毒设施应定期维护和检查,确保其正常工作状态,并记录维护和检查情况。

4.4 紧急情况下,应设有紧急救援设备和应急预案,以保障员工的生命安全。

5. 员工培训要求5.1 所有员工应接受防尘防毒安全培训,了解有关尘毒物质的危害性以及防护措施的正确使用方法。

5.2 新进员工应在入职前接受防尘防毒安全培训,并通过培训考核后方可上岗。

5.3 非常规操作人员或特殊工种人员应接受额外的专业培训,并持有相应的操作证书或资格证明。

6. 监督与检查6.1 公司应设立专门的防尘防毒安全检查部门,负责监督和检查工作场所的防尘防毒设施的使用情况。

6.2 定期组织防尘防毒设施的自查与检验,并作记录保存。

6.3 发现问题或隐患,应及时整改,并进行跟踪检查,确保问题得到解决。

7. 紧急情况处理7.1 工作场所应制定完善的紧急情况处理预案,明确员工的安全撤离路线和避难点。

7.2 所有员工应熟悉紧急情况处理预案,并定期进行紧急演练,以提升应急处理能力。

7.3 发生紧急情况时,应立即采取措施保护员工的生命安全,并及时通知有关部门和人员。

8. 相关记录和报告8.1 工作场所应建立防尘防毒安全档案,包括相关培训记录、检查记录、紧急演练记录等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电子工业防尘防毒技术规范AQ 4201-2008Technology code of dust and poison control for electronic industry 目次前言1范围2规范性引用文件3总则4生产工艺基本要求5生产厂房6工程技术措施7通风净化系统设置8个人防护9管理10事故应急处置措施11绩效监测前言为了更好地保护电子工业企业作业人员的安全和健康,做好防尘防毒工作,制订本标准。

本标准中:3、4.1、4.2、4.3、4.6、5.1、5.2.1、5.2.3、5.2.6、5.3.1、6.2.4、6.2.5、6.3、6.4.4、7、8、9、10、11等为强制性条款。

本标准由国家安全生产监督管理总局提出。

本标准由全国安全生产标准化技术委员会防尘防毒分技术委员会归口。

本标准起草单位:北京市劳动保护科学研究所。

本标准主要起草人:胡玢、汪彤、黄燕娣、王培怡、吕琳、吴芳谷、张志航、顾为群。

本标准首次发布。

电子工业防尘防毒技术规范1范围本标准规定了电子工业企业防尘防毒的技术要求、措施和管理。

本标准适用于电子工业企业生产过程中粉尘、毒物危害的工程技术和管理防范,也适用于安全生产和职业病危害监督管理部门对电子工业企业生产过程中粉尘、毒物危害的监督。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB8958 缺氧危险作业安全规程GB11651 劳动防护用品选用规则GB11984 氯气安全规程GB15603 常用化学危险品贮存通则GB/T16758 排风罩的分类及技术条件GB17916 毒害性商品储藏养护技术条件GB50019 采暖通风与空气调节设计规范GB50073 洁净厂房设计规范GBZ1 工业企业设计卫生标准GBZ 2.1 工业场所有害因素职业接触限值化学有害因素GBZ 158 工作场所职业病危害警示标识AQ/T9002 生产经营单位安全生产事故应急预案编制导则SJ30002 电子工业职业安全卫生设计规定3总则3.1为了有效地控制电子工业企业生产过程产生的粉尘、毒物危害因素,改善作业场所环境条件,保障职工身体健康,促进生产发展,特制定本标准。

3.2电子工业生产过程防尘防毒应坚持预防为主、防治结合、源头控制、过程可控、综合治理的原则,优先选择尘毒危害小的工艺和设备,积极采用无毒或低毒原(辅)料,以无毒代替有毒、以低毒代替高毒,并对尘毒危害进行综合治理,使其危害控制符合GBZ2.1要求。

3.3电子工业生产过程防尘防毒工作应持续改进,不断降低作业场所尘毒物质浓度。

3.4电子工业企业建设项目中产生尘毒危害的生产过程和设备应设置防尘防毒设备设施,且与主体工程同时设计、同时施工、同时投入生产和使用。

4生产工艺基本要求4.1电子工业企业应对整个生产过程中的粉尘、毒物危害进行辨识和评估,明确所有产生粉尘、毒物的作业场所、工艺过程、设备及原(辅)料、中间产品、副产品,并建立职业卫生档案。

4.2产生粉尘、毒物的作业场所、工艺过程、设备设施在设计时应符合GBZ1中第5.1节以及SJ30002的要求。

4.3防尘防毒设备设施应保证作业场所中有害物质浓度符合GBZ2.1的要求。

在厂房气象条件、洁净度要求与防尘防毒措施有矛盾时,应采取其他措施,保证作业人员健康。

4.4下列工艺过程可能产生粉尘、毒物危害,应采取综合治理措施:a)半导体器件(或集成电路)生产中的外延、氧化扩散、化学气相沉积、离子注入、腐蚀、清洗、刻蚀、溅射、塑封等工序。

b)真空器件零件清洗、阴极热丝制备、涂屏、充汞等。

c)陶瓷料、玻璃料、磁性材料、塑料等材料的破碎、配制、加工工艺等。

d)铸造、热处理、电火花加工、磨削加工、化学处理、电镀、喷砂、油漆、涂装工艺等。

e)铅蓄电池等含铅生产工艺。

f)电阻、电容等元件生产及印刷电路板(PCB)生产。

g)电子装联工艺中的焊接、三防、固封工序等。

4.5当作业场所空气中的尘、毒在技术上较难控制时,宜采取以下措施:a)设置密闭操作室,保证新鲜空气供应量不少于每人30m<sup>3</sup>/h。

b)采用送风面具或岗位送风。

c)送入空气应符合相关标准的要求。

4.6在选择生产工艺时,设计者和设备供应商应提供粉尘、毒物产生情况说明及控制措施技术文件,原(辅)料供应者应提供原(辅)料尘、毒危害技术说明文件、执行标准文件等。

上述文件均应存档。

5生产厂房5.1选址生产厂房应选择在环境空气质量、气象条件符合职业安全卫生要求、环境较为清洁的地区。

5.2布局5.2.1厂区应合理布局,减少粉状物料的运输距离及中转次数,避免不合理的交叉和重复运输。

5.2.2产生尘毒危害的生产区宜集中布置在厂区夏季最小频率风向的上风侧,且地势开阔、通风条件良好的地段。

5.2.3生产区内部布置应避免尘毒的交叉污染。

5.2.4产生尘毒危害的工序或工作区(间)若在同一建筑物内,宜集中在靠近夏季最大频率风向下风侧的外墙布置,应与其他工序或工作区(间)可靠地隔开。

5.2.5有毒物质、粉料输送管道宜集中布置形成管廊,且管廊不宜设置在人员集中区域周边。

有毒物质、粉料输送管道不应穿越办公室、休息室、宿舍、人员密集厂房、餐厅、经常有人来往的通道(含地道、通廊)等建筑物。

5.2.6密闭厂房进气口的位置不应设置在有毒、粉尘物质排放口污染影响区域内,且应保证在最不利气象条件下进气口不受到排放口有毒、粉尘物质的影响。

5.3建(构)筑物5.3.1厂房结构应充分考虑防尘防毒的要求。

内部结构应有足够高度以布置管道,且有利于清除积尘。

粉尘污染严重的厂房,应留有真空清扫机具行走的通道。

5.3.2使用、产生剧毒物质的作业场所,其墙壁、顶棚和地面等内部结构和表面,应采用不吸收、不吸附毒物的材料,宜加设保护层以便清洗。

车间地面应平整、防滑、易于清扫。

经常有积液的地面应做防水处理并设置坡向排水系统。

5.3.3对于多层厂房,产生有害气体的场所宜布置在建筑物的上层。

如必须布置在下层时,应采取安装有效通风、防毒设备设施等措施,以防止对上层作业环境造成不良影响。

5.3.4洁净厂房采用的室内装修材料,其有害物质散发量应符合国家相关规定,不宜使用对人身体有害的石棉类建筑材料。

6工程技术措施6.1材料储存与运输6.1.1采用自动化设备,实现物料的自动装载、泄漏检测、连锁控制,以避免或减少有害物质的散发。

6.1.2采用密闭性好的输送装置,如气力输送、斗式提升机、螺旋输送机、溜管、溜槽等。

6.1.3改进工艺,减少粉、粒料的中转环节,缩短输送距离。

6.1.4减少散装粉、粒料转运点的落差高度,并对落料点采取密闭、负压等措施。

6.1.5经常有人来往的通道(含地道、通廊),应有自然通风或机械通风,不应敷设有毒液体或有毒气体管道。

6.1.6对尘、毒物品的运输、储存、分配应采取下列防范措施:a)在工作区内装卸散装的干砂、干石英砂、焦炭、煤粉、黏土等粉、粒料,不宜使用抓斗吊车、翻斗车及卡车。

允许洒水降尘的装卸区域,应设置洒水设施,洒水设施应保证冬季的正常使用。

b)有毒物品应储存在专门的场所、库房中,其贮存条件、贮存方式、贮存限量应符合GB15603、GB17916的规定。

c)储存气态有毒物质的场所应设置有效的气体排放应急处理设施,以避免发生毒气泄漏事故时造成毒气扩散。

相互抵触的气态物质储存容器应分室储存,并有可靠措施避免泄漏时发生反应。

d)储存液态有毒物质的场所应设置围堰或导流槽(沟),围堰的容积应不小于最大单罐地上部分储量。

从围堰或导流槽(沟)引出的排水(排污)管(沟)应汇集到专用的污水池。

相互抵触的液态物质储存容器应分别设置围堰或导流槽(沟)、排水(排污)管(沟)、污水池,并有可靠措施避免同时发生泄漏时散发出的气态物质发生反应。

e)存放粉粒状或毒性材料的容器,应具有良好密闭性和耐蚀性。

f)磷烷、砷烷、硼烷、硅烷、三氯化硼、四氟甲烷等有毒特种气体的储存间和配送管道廊内应设置在线气体检测报警装置并与事故排风及废气处理装置连锁。

氦气、六氟化硫等窒息性特种气体储存间和配送管道廊内应设置在线氧气检测报警装置并与新鲜空气送风装置连锁。

g)储存和使用氰化物、砷化物等剧毒物品的库房、工作间,其墙壁、顶棚和地面应采用不吸附毒物的材料,并便于清洗和收集。

室内管线宜暗敷。

分发毒物处应设置洗涤池和通风柜。

h)液氯罐储存间应设置在线氯气报警装置并与事故排风及废气处理装置连锁,排放系统吸气口位置应靠近地面。

储存间内应设置起重设备及稀碱液池,其深度应能浸没液氯罐,或配备氯气捕消器,并符合GB11984的要求。

i)危险化学品在洁净厂房内的运输、储存、分配,应符合国家相关规定。

j)对上述条款中未包括的尘、毒物品的运输、储存、分配应参照有关规范、条文要求,采取相应的防范措施。

6.2工艺与设备6.2.1生产工艺与设备宜采取密闭(整体密闭、局部密闭或小室密闭)或负压方式工作。

不能密闭时,应设置排风罩。

6.2.2在生产设备合理密闭和通风的基础上宜采取隔离、遥控操作。

6.2.3生产线上的单台通风系统工艺设备宜集合成密闭的工艺系统。

6.2.4对存在剧毒且难以消除其危害的工艺过程,应通过采取全自动化生产或遥控操作等措施,实现人与危害现场的隔离。

6.2.5生产过程中产生的剧毒气体应进行机旁无害化处理后再排人公共排气管道系统。

6.3操作6.3.1密闭空间进行检修时,应为检修人员配备符合要求的个人防护用品,并配备现场监护人员。

检修人员进入前应进行尘毒吹扫、冲洗、收集、检测合格后,方可进行检修作业。

检测氧气浓度应符合GB8958要求。

6.3.2荧光粉生产中的硫化锌制备反应釜的加料和放料操作,应与反应釜搅拌机连锁,放料前关闭,加料后启动。

6.4有毒废物处置6.4.1散发有毒气体的生产废水,应尽量缩短在室内穿过的距离,不应采用明沟排水。

在外排时应进行无毒化处理。

6.4.2从工作间(区)排出的含有尘、毒的废气、废水、废渣应进行相应的无害化治理,使其符合相关的环保排放标准。

6.4.3生产过程中产生的相互抵触物质应单独无害化处理后再排入公共排放管道,不应混合直排。

6.4.4生产过程中产生的危险固体废物不应随意放置在车间或厂区内,应设置专用库房,使用专用密闭容器储存,交专业机构集中处置。

7通风净化系统设置7.1在生产过程中可能突然逸出大量有害气体或易造成急性中毒气体的作业场所,应设置事故通风装置及与其连锁的自动报警装置。

其通风换气次数应不小于每小时12次。

7.2有尘、挥发性溶剂逸出的设备等的开口部位应设排风装置。

7.3筛选设备应根据具体情况在卸料点、筛上物落料处及其本体部分按设备类型设罩并排风:a)振动筛宜在筛子上设密闭排风罩。