ITO靶材烧结行为研究

ito靶材行业研究报告

ito靶材行业研究报告根据市场研究机构的数据,ITO(铟锡氧化物)靶材是目前应用最广泛的透明导电材料之一。

ITO靶材主要用于平板显示器、触摸屏、太阳能电池和智能手机等电子产品的透明导电膜制备。

首先,ITO靶材具有优异的透明性和导电性能,这使得其适用于需要透明导电材料的多种应用。

例如,在平板显示器和触摸屏中,ITO靶材可以制备出高透明度和低电阻率的透明导电膜,使得显示器和触摸屏具有良好的显示效果和灵敏的触摸感应。

其次,ITO靶材还具有优异的耐腐蚀性和稳定性。

在太阳能电池制备过程中,ITO靶材作为透明电极材料,需要在高温、高湿的环境下长期稳定运行。

因此,ITO靶材的耐高温、耐湿性能对于保证太阳能电池的长期稳定性非常重要。

此外,随着智能手机的普及,对于薄型化和轻量化的需求增加,ITO靶材也得到了广泛的应用。

ITO靶材可以制备出具有良好导电性能的薄膜,使得智能手机屏幕更加薄型化,并且可以实现多点触控功能,提升用户体验。

然而,ITO靶材也存在一些问题和挑战。

首先,铟是一种稀有金属,资源有限,价格较高。

此外,ITO靶材在制备过程中需要使用高温高真空设备,生产成本较高。

另外,ITO靶材还存在潜在的环境和健康风险,铟元素具有一定的毒性和环境污染风险。

为了解决上述问题和挑战,目前的研究和发展方向主要包括以下几个方面。

首先,研究人员正在努力降低ITO靶材的生产成本,提高生产效率。

其次,研究人员正在寻找新型的透明导电材料替代ITO靶材,例如氧化铟锌(IZO)靶材和氧化锡(SnO2)靶材等。

这些替代材料具有优异的透明性和导电性能,并且价格相对较低。

综上所述,ITO靶材是目前应用最广泛的透明导电材料之一,具有优异的透明性、导电性能和耐腐蚀性能。

然而,ITO靶材也面临着资源有限、价格高昂、环境和健康风险等问题。

因此,研究人员正在不断努力寻找新型的透明导电材料替代ITO靶材,并且降低生产成本,提高生产效率。

高致密ITO靶材制备工艺的研究现状及发展趋势

高致密ITO靶材制备工艺的研究现状及发展趋势发布时间:2021-06-17T09:36:07.367Z 来源:《科学与技术》2021年2月第6期作者:廖政堂[导读] 本文结合笔者多年的研究与实践,结合国内外ITO靶材主要成形廖政堂广西晶联光电材料有限责任公司【摘要】本文结合笔者多年的研究与实践,结合国内外ITO靶材主要成形、烧结工艺的研究情况,探讨高致密ITO靶材制备工艺的研究现状和发展趋势,以供参考。

【关键词】高致密;ITO靶材;制备工艺;成形工艺;研究现状;发展趋势 ITO薄膜具备很好的性能,包括导电性性能耗,电阻率小,可见光透过率高,可超过90%,对紫外线吸收率超过85%,对红外线反射率超过80%,对微波衰减率超过85%,硬度高,耐磨,化学蚀刻性好等等,因此已被广泛应用在有机电致发光显示器件、液晶显示器件、太阳能电池以及电磁屏蔽等诸多领域。

高性能ITO靶材还应满足技术的特性,比如纯度达到99.99%以上,相对密度在99.5%以上,密度均匀度偏差0.15%,组织均匀,电阻率小,抗折强度超过120MPa等等,但也有其应用缺陷,如靶材的致密度不能满足高端技术产品的要求,靶材尺寸不能满足大尺寸商品溅射镀膜的要求,且组织存在不均匀的情况等等。

1.ITO靶材的成形工艺及研究进展溅射镀膜使用靶材的性能好坏对镀膜的品质有很大影响,如何制得高性能的 ITO 靶材是研究的重点。

长期的研究[1]表明要获得高性能靶材与 ITO 成形及烧结工艺有着重要的关系。

因此,成形工艺的研究和开发对提高靶材质量有重要意义。

不同的成形工艺对 ITO 粉末粒径和成形压力以及烧结的温度要求各不相同,各工艺参数的变化对 ITO 靶材密度的影响也各不相同,因此选择合适的成形工艺对制得高致密高性能的 ITO 靶材有重要意义。

目前,ITO 靶材成形工艺主要有压制成形、冷等静压成形、粉浆浇注成形及爆炸成型。

1.1压制成形压制成形是粉末冶金和陶瓷成型的常用方法之一。

不同烧结温度下ITO靶材的金相组织分析

趋向大型化 , 高精密化 、 低 电阻特性 、 高透光率 均成 为I T O发展 的 重 点 。 然 而 , I T O靶 材 这 些 重 要 特 性 的关 键技 术 主 要 掌 握 在 日本 、 韩 国 和 台 湾 等少 数 几

家企 业 手 中 , 这 些 企 业 基 本 占领 了 整 个 I T O靶 材 市

匀混 合 , 经过 氧 化 锆 球 研 磨 , 过滤 , 加 入 适 量 的粘 结 剂, 然后 浇注 成 尺 寸 为 8 0 x6 0×1 0的 I T O生坯 , 干

燥后 , 在 空气 气 氛 下 进 行 烧 结 。烧 结 的温 度 分 别

为: 1 -1 5 0 0 o C; 2 一1 5 3 0 o C; 3 一 1 5 6 0 o C; 4 一

I T O靶 材 是 I n O 和 S n O 按一 定配 比采用 陶瓷 工艺 制成 的氧化 物 陶瓷材 料 。经 国 内外研 究 结 果 发

加 工产 品, 是 保 护 我 国稀 有 战 略铟 资源 和 铟 产 业 的

可 持续 发展 根本 途径 和必 然选 择 。 I T O靶 材 的组 织 决 定 了 I T O靶 材 的 品质 。 了解 I T O靶材 的组织 变化 机制 , 就从 根本 上 掌握 了靶材 的

第3 1卷 第 3期

2 0 1 5年 6月

HUNAN N0N F ER ROUS MET A L S

湖 南有 色金 属

57

不 同烧 结 温 度 下 I T O靶 材 的金 相 组 织 分 析

张元 松 , 樊 繁 , 林 光 飞

( 柳州华锡铟锡材料 有限公 司 , 广西 柳 州 5 4 5 0 0 6 ) 摘 要: 分析了不同烧结温度下 I T O靶 材 的金 相组织 。结果表 明 : 当烧结 温度 为 1 5 0 0 o C, 靶材 金

冷等静压_烧结法制备ITO磁控溅射靶材的工艺研究

・试验与研究・冷等静压-烧结法制备ITO 磁控溅射靶材的工艺研究李 晶,陈世柱,李芝华(中南大学材料科学与工程学院,湖南长沙410083) 摘 要:采用冷等静压-烧结法制备了IT O 磁控溅射靶材。

该工艺用化学沉淀法制备IT O 复合粉末,通过冷等静压(CIP )进行粉末压制,压坯的相对密度约为60%,将此压坯在1600℃下烧结6h ,可得到相对密度>90%的IT O 靶材。

同时还通过实验考察了粉末粒度、烧结温度、烧结时间对靶材密度的影响,并对IT O 靶材的烧结过程和烧结气氛进行了讨论。

关键词:冷等静压;烧结;靶材;相对密度 中图分类号:T B 383 文献标识码:A 文章编号:1004-0536(2003)04-0018-04Study on T echnology for Preparation of IT O T arget by CIP and Sintering ProcessLI Jing ,CHE N Shi -zhu ,LI Zhi -hua(C ollege of Materials Science and Engineering ,Central S outh University ,Changsha 410083,China )Abstract :The paper describes the technology for the preparation of IT O sputter target by CIP and sintering process.IT O com plex powder is produced by chemical precipitation followed by CIP under 200MPa ,at 60%of relative density of the com pact ,then 6-h sintering at 1600℃to produce IT O target at relative density >90%.In addition ,the influence of powder size ,sintering tem perature and sintering period on the density of target are investigated.And the discussion is made on the sintering atm osphere and process.K eyw ords :CIP ;sintering ;target ;relative density1 前 言氧化铟锡(indium -tin -oxide )或锡掺杂氧化铟(tin -doped indium oxide )简称为IT O 薄膜透明导体材料,不但具有优良的导电性,而且还具有优良的可见光透明性。

纳米ITO粉末爆炸压实及后续烧结工艺研究

Ke r s:e p o ie c mp c in;l n ・ t rI y wo d x l sv o a t o l o mee TO o e ;sne i g t c nis a p wd r it rn e h c

在高温突变条件下进行烧结处理; 在快速冷却过程 中, 没有发现宏观裂纹 的产 生.

关键词 : 爆炸压 实; 纳米 IO; T 烧结工 艺

中 图 分 类 号 : F 2 ,N 0 . 1 T I4 T 34 2 文 献标 识 码 : A 文 章 编 号 :10 0 9 (0 6 0 0 5 0 0 5- 2 9 20 ) 2— 15— 4

陶瓷粉 末经爆 炸压 实并附加 烧结的工艺路线, 出了快速 烧结 , 提 快速冷 却的烧结工 艺, 对所 得样 品进 行 密度

检 测, 并利用 S M 对样 品微观组织 、 貌进 行 了分析. 究表 明: E 形 研 使用高爆速炸药 R X和选择高 温快速烧结 D 方案能够获得密度高达 9 . l 理论 密度 , 87% 微观组 织比较 良好的陶瓷块体 ; 纳米 IO粉 末经爆炸压 实后能够 T

pe ’m cos u tr a d m rh l ee aaye y S M.T e rsl hw ta hs e sy ( b u is i ・ rcue n op oo w r n zd b E r t y g l h eut so t i dni s h h t ao t

L i -e Z A G Y ej , A ogho C E a I a j ,H N u - Y N H n ・a , H N T o X oi u

成形工艺对烧结法制备ITO靶材的影响

等静 压法 、 热压 法 和烧 结 法 。其 中烧 结 法生 产 成 本 于靶 材 质 无

量 的要求 。IO靶 材 的 国产 化 , 保 障 和 促 进 国 内 T 能

L D产 业 的发 展 [ 。 IO靶 材 的 制 备 方 法 主 要 有 热 C 2 T 1

6 0 a的成形 压力 制备靶 材 , 究成形 压力对 靶材 0 MP 研

(i.oe d m oie 简称 IO T t dp di i xd ) n nu T 。IO靶 材是制 造 L D的关键 材料之 一 , 着 国内 L D产业 的高速 发 C 随 C 展 , O靶 材 的需 求 也持 续 增长 。然 而 , O靶 材 制 I T I T 备 技术含量 高 、 难度大 , 靶材制 备 的核心技术 掌握 在 国外少数 企业手 中¨ 。 目前 , 内生 产 的 IO靶 材 国 T

关键词 : 粉末冶金 ; O靶材 ; I T 素坯 ; 成形压力 ;V PA

中图 分 类 号 :F 2 文 献标 识 码 : 文 章 编 号 : 0 — 2 1 2 1 )4 03 0 T 14 A 1 1 0 1 ( 00 0 — 0 0— 4 0

氧 化 铟 锡 (n im—noie 或 锡 掺 杂 氧 化 铟 i u t —xd ) d i

( 北京化 工大 学 材 料科学 与工程 学 院, 北京 1 0 2 ) 0 9 0

摘 要 : 以平均粒径为 3n 0m的 IO粉体为原料, T 添加少量聚乙烯醇 (V ) 粒, PA 造 模压成形获得素坯 , 在氧气氛 、 5  ̄烧结 10 5 C

ITO靶材烧结工艺

ITO靶材烧结工艺ITO(氧化铟锡)是制备ITO导电玻璃的重要原料。

ITO 靶材经溅射后可在玻璃上形成透明ITO导电薄膜,其性能是决定导电玻璃产品质量、生产效率、成品率的关键因素。

ITO 靶材性能的重要指标是成分、相结构和密度,ITO溅射靶材的成分为In2O3+SnO2,氧化铟与氧化锡成分配比通常为90:10(质量比),在ITO靶材的生产过程中必须严格控制化学氧含量及杂质含量,以确保靶材纯度。

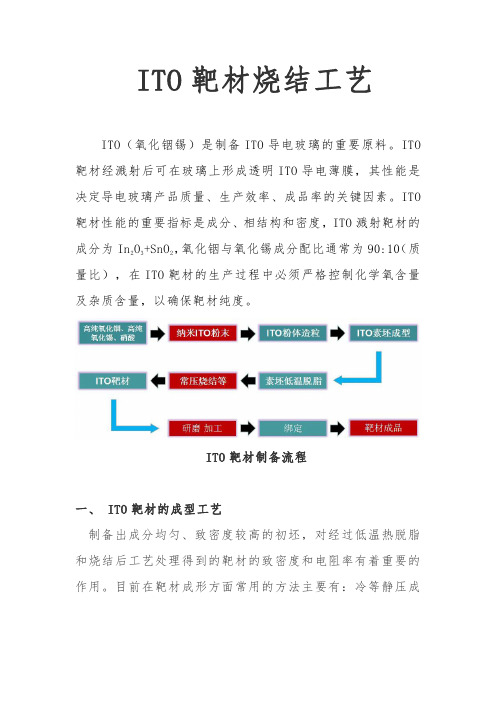

ITO靶材制备流程一、ITO靶材的成型工艺制备出成分均匀、致密度较高的初坯,对经过低温热脱脂和烧结后工艺处理得到的靶材的致密度和电阻率有着重要的作用。

目前在靶材成形方面常用的方法主要有:冷等静压成形、注浆成形、爆炸压实成形、凝胶注模成形等。

二、ITO靶材的烧结工艺经过成形工艺处理后的ITO素坯只是半成品,素坯需要进行进一步的烧结处理得到ITO靶材。

ITO靶材的烧结技术主要由以下几种:常压烧结法、热压法、热等静压法(HIP)、微波烧结法、放电等离子烧结法等。

三、常压烧结法又称气氛烧结法,是指以预压方式制造高密度的靶材,在一定的气氛和温度下烧结的方法。

由于对气氛和温度分别进行了严格的控制,避免了晶粒的长大,提高了晶粒分布的均匀性。

特点:该法具备生产成本低、靶材密度高、可制备大尺寸靶材等优点。

但是,常压烧结法一般通过添加烧结助剂进行烧结,而烧结助剂难以彻底去除,而且在烧结过程中靶材容易断裂,因此该法对其生产工艺提出了较高的技术要求。

日本企业就是以其成熟的常压烧结法作为主要技术,生产的靶材具有高性能四、热等静压法其原理是在高压氩气的氛围下,将粉体材料置入具有高温高压的容器中,粉体在均匀压力的作用下形成密度非常高的靶材。

特点:热等静压法具有烧结密度高(几乎接近于理论烧结密度7.15g/cm3)、所需的模具不易被还原、所需的烧结温度较低,可以制作大尺寸靶材等优点。

但是该法制作靶材所需的设备比较昂贵,生产效率较低,成本较高。

高密度ITO靶材烧结方法及发展趋势

效抑制了靶材晶粒尺寸的长大。热压法( 约 60 ~ 170MPa,800 ~ 1150℃ ) 可大幅度提高 ITO 靶材的 密度,其密度甚至高达 99% 以上[8,10]。

由于烧结过程中热应力的存在,较大尺寸的 靶材坯体易发生开裂,故对热压机压力和温度场 的均匀性和稳定性要求极高; 由于模具损耗大, 且在高温下与 ITO 靶材容易发生还原反应,所以 对模具材料要求较高; 靶材微观组织结构均一性 差,只能用于建筑玻璃镀膜、低端的 LCD 产品镀 膜和冰柜玻璃镀膜等低附加值领域,而且不适于 工业化连续生产,成本高[11,22]。

关键词: 铟( In) ; 透明导电膜; 高密度 IT0 靶材; 烧结方法

铟是一种宝贵的稀有金属,主要伴生于锡矿 中,全世界铟的地质含量仅为 2. 6 万吨左右,是 黄金地质储量的 1 /5。根据美国矿务局的调查资 料显示,中国的铟储量居于世界首位。目前金属 铟在电子工业、合金制造、太阳能电池新材料、航 天航空等高科技领域得到广泛应用,在高速发展 的通讯、电 子、光 电 及 国 防 建 设 等 领 域 具 有 重 要 的战略地 位。 因 此,铟 产 业 也 被 称 为“信 息 时 代 的朝阳产业”[1,2]。

22

度,高均匀性和大尺寸,要作到这些,粉浆浇注成 形技术和气氛烧结技术配合使用的方法具有非 常明显的优势。

日本能源公 司 专 利[19] 介 绍 了 粉 浆 浇 注 成 形 技术和气氛烧结技术配合使用制备高密度 ITO 靶材的工 艺,浆 料 的 固 相 成 分 由 平 均 粒 度 小 于 1μm 的 In2 O3 和 SnO2 混合粉体组成,添加 PVA 等 粘合剂调制浆料,通过浇注成形可得到密度约为 4 ~ 4. 89g / cm3 之间的坯体,先在 350 ~ 550℃ 的温 度下进行 10 ~ 30h 脱粘合剂处理,然后在一定压 力纯氧气氛中和 1480 ~ 1600℃ 下烧结 12 ~ 30h, 制备出密度为 99. 6% 的高密度 ITO 靶材,靶材的 微观晶粒小于 4μm。据专利介绍,这样的高密度 ITO 靶材,在溅射镀膜过程中可以减少结瘤现象 和微电弧的出现。

铟锡氧化物(ITO)靶材综述

铟锡氧化物(ITO)靶材综述铟锡氧化物(ITO)靶材铟(In)元素的发现已有100多年的历史,经过了约60年才开始在工业和技术上得到应用。

In是一种多用途的金属,主要以与其他有色金属组成一系列的化合物半导体、光电子材料、特殊合金、新型功能材料及有机金属化合物等形式应用于电子、冶金、仪表、化工、医药等行业,其应用范围不断扩大。

中国是全球最大的In生产国,由于国内需求有限,In产品以初级原料方式大量出口,成为全球In市场主要供应国。

In是现代高新技术产业的重要支撑材料,关系到国力的增强。

因此我国大量出口In初级原料不符合国家的根本利益。

目前全球In消耗量的50%以上用于加工铟锡氧化物(indiumtin oxides,IT0)靶材,制造透明电极用于生产平面显示器。

平面显示器的ITO薄膜含In约78%,这种神奇的混合物通过一层透明而又导电的薄膜将玻璃转化成彩色显示屏。

在可见光区是透明的,可吸收紫外线,反射红外线,有利于环保,具有良好的热稳定性。

近年国内对ITO靶材的需求量大幅增长。

目前国内生产的ITO靶材密度低,无法满足高端平板显示器行业对于靶材质量的要求.仅仅部分用于低端液晶产品中。

目前世界上只有日本、美国、德国等少数发达国家和地区能生产ITO靶材,而我国平板显示器产业所需求的ITO 靶材的98%依赖于进口,因此,研制开发ITO靶材生产技术是现有In 生产企业开发In深加工技术的首选目标。

2 ITO靶材的主要制备方法国外ITO靶材的生产工艺和技术设备已较为成熟和稳定。

其主要制备方法有热等静压法、热压法和烧结法。

2.1热等静压法热等静压法(hot isostatic pressing,HIP)既可以认为是加压下的烧结,也可以认为是高温下的压制。

相对于传统的无压烧结而言,热等静压法可以在相对较低的温度下(一般约为物料熔点的0.5~0.7倍)获得完全致密化,而且可以很好地控制组织结构,抑制晶粒生长,获得均匀的、各向同性的组织,可以“净成型”加工成具有一定复杂外形的产品。

共沉淀粉末与混合粉烧结ito靶材的微观组织结构研究

共沉淀粉末与混合粉烧结ito靶材的微观组织结构研究近年来,随着材料领域的不断发展,烧结工艺已经被广泛应用于金属和陶瓷材料的制备中。

在此工艺中,共沉淀粉末与混合粉烧结工艺(CPM)产生了非常有趣的结果,并有望成为研究和工业应用的主要领域。

因此,对于该烧结技术的微观组织结构研究具有重要意义。

本文旨在探讨共沉淀粉末与混合粉烧结制微观组织结构研究的现状及其发展趋势。

首先,本文将介绍共沉淀粉末与混合粉烧结工艺的基本原理。

共沉淀粉末与混合粉烧结(CPM)是将粉末材料和载体材料(例如碳纤维或者金属粉末)充分混合后,通过烧结工艺把它们烧结成一体,从而形成高性能靶材的新型材料。

CPM烧结工艺由几个步骤组成:混合、成型、烧结和热处理等,这些步骤可以统称为烧结系统。

此外,CPM还可以使用各种材料增强技术来提高烧结的性能。

其次,本文将介绍共沉淀粉末与混合粉烧结制微观组织结构研究的现状。

目前,研究者们通过表征技术,研究了采用CPM烧结制备的材料的微观组织结构。

表征技术包括X射线衍射(XRD),扫描电子显微镜(SEM),能谱(EDS),X射线能量谱(XPS),透射电子显微镜(TEM)等。

有了这些技术,研究者们可以深入研究CPM烧结制得的材料的微观组织结构,如相组成,相对密度,晶界尺寸等特性。

同时,还可以分析粉末混合和烧结过程中粒子之间的相互作用和有序结构。

最后,本文将介绍共沉淀粉末与混合粉烧结制微观组织结构研究的发展趋势。

预计,未来将有更多的研究在此方面进行,尤其是使用更先进的表征技术,如高能电子能谱(HAES),质谱(MS),荧光光谱(XRF)等。

这些技术将有助于更深入地分析CPM烧结得到的材料的微观组织结构。

另外,这些技术的进步可以帮助研究者们更准确地分析不同材料的烧结过程,以更好地控制烧结条件和参数,以获得更优质的成品。

综上所述,共沉淀粉末与混合粉烧结工艺(CPM)产生了非常有趣的结果,并有望成为研究和工业应用的主要领域。

共沉淀粉末与混合粉烧结ito靶材的微观组织结构研究

共沉淀粉末与混合粉烧结ito靶材的微观组

织结构研究

共沉淀粉末与混合粉烧结ITO靶材的微观组织结构研究已经成为当今材料科学领域的热门话题。

本文将分步骤阐述这一研究的内容以及其意义。

第一步,制备共沉淀粉末和混合粉。

这是进行该项研究的第一步,其中所涉及的共沉淀粉末和混合粉需要按照特定的配方进行制备。

这些材料的制备过程需要精密的操作,并需要充分考虑粉末颗粒的大小、形状和性质。

第二步,制备ITO靶材。

在制备靶材的过程中,需要使用相应的工艺和设备,如烧结炉、真空充填器等。

这些设备的选用应充分考虑粉末的烧结行为和靶材的质量要求等因素,以确保靶材的精密制造。

第三步,对微观组织结构进行分析。

在分析微观组织结构时,需要使用一系列的分析测试方法,如电子显微镜、 X射线衍射仪等。

这些分析测试方法可以确定靶材的粒子大小、形态和结构,并可对粉末和靶材的材料组成及性质等进行分析。

最后,根据以上分析结果判断共沉淀粉末与混合粉烧结ITO靶材的微观组织结构。

研究结果表明,共沉淀粉末和混合粉可以形成微观均匀的靶材结构,同时其导电性能和光学透明性都得到了提高,这为新型ITO透明导电材料的研究提供了一定的指导和借鉴价值。

总之,共沉淀粉末与混合粉烧结ITO靶材的微观组织结构研究可以为

新型材料的研发提供重要的参考和支持,有助于促进材料科学和工程领域的进一步发展。

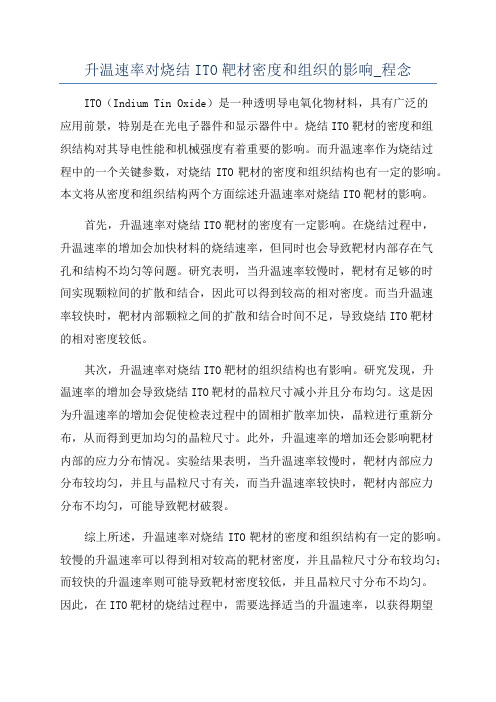

升温速率对烧结ITO靶材密度和组织的影响_程念

升温速率对烧结ITO靶材密度和组织的影响_程念ITO(Indium Tin Oxide)是一种透明导电氧化物材料,具有广泛的应用前景,特别是在光电子器件和显示器件中。

烧结ITO靶材的密度和组织结构对其导电性能和机械强度有着重要的影响。

而升温速率作为烧结过程中的一个关键参数,对烧结ITO靶材的密度和组织结构也有一定的影响。

本文将从密度和组织结构两个方面综述升温速率对烧结ITO靶材的影响。

首先,升温速率对烧结ITO靶材的密度有一定影响。

在烧结过程中,升温速率的增加会加快材料的烧结速率,但同时也会导致靶材内部存在气孔和结构不均匀等问题。

研究表明,当升温速率较慢时,靶材有足够的时间实现颗粒间的扩散和结合,因此可以得到较高的相对密度。

而当升温速率较快时,靶材内部颗粒之间的扩散和结合时间不足,导致烧结ITO靶材的相对密度较低。

其次,升温速率对烧结ITO靶材的组织结构也有影响。

研究发现,升温速率的增加会导致烧结ITO靶材的晶粒尺寸减小并且分布均匀。

这是因为升温速率的增加会促使检表过程中的固相扩散率加快,晶粒进行重新分布,从而得到更加均匀的晶粒尺寸。

此外,升温速率的增加还会影响靶材内部的应力分布情况。

实验结果表明,当升温速率较慢时,靶材内部应力分布较均匀,并且与晶粒尺寸有关,而当升温速率较快时,靶材内部应力分布不均匀,可能导致靶材破裂。

综上所述,升温速率对烧结ITO靶材的密度和组织结构有一定的影响。

较慢的升温速率可以得到相对较高的靶材密度,并且晶粒尺寸分布较均匀;而较快的升温速率则可能导致靶材密度较低,并且晶粒尺寸分布不均匀。

因此,在ITO靶材的烧结过程中,需要选择适当的升温速率,以获得期望的靶材密度和组织结构。

此外,还需要进一步研究和优化烧结工艺参数,以提高烧结ITO靶材的性能和稳定性。

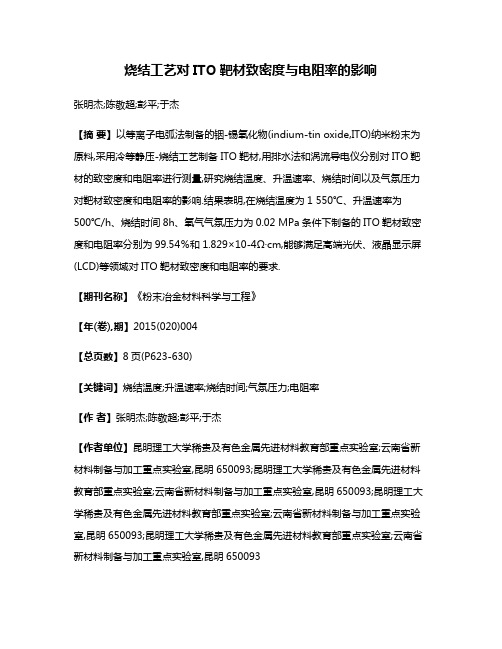

烧结工艺对ITO靶材致密度与电阻率的影响

烧结工艺对ITO靶材致密度与电阻率的影响张明杰;陈敬超;彭平;于杰【摘要】以等离子电弧法制备的铟-锡氧化物(indium-tin oxide,ITO)纳米粉末为原料,采用冷等静压-烧结工艺制备ITO靶材,用排水法和涡流导电仪分别对ITO靶材的致密度和电阻率进行测量,研究烧结温度、升温速率、烧结时间以及气氛压力对靶材致密度和电阻率的影响.结果表明,在烧结温度为1 550℃、升温速率为500℃/h、烧结时间8h、氧气气氛压力为0.02 MPa条件下制备的ITO靶材致密度和电阻率分别为99.54%和1.829×10-4Ω·cm,能够满足高端光伏、液晶显示屏(LCD)等领域对ITO靶材致密度和电阻率的要求.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2015(020)004【总页数】8页(P623-630)【关键词】烧结温度;升温速率;烧结时间;气氛压力;电阻率【作者】张明杰;陈敬超;彭平;于杰【作者单位】昆明理工大学稀贵及有色金属先进材料教育部重点实验室;云南省新材料制备与加工重点实验室,昆明650093;昆明理工大学稀贵及有色金属先进材料教育部重点实验室;云南省新材料制备与加工重点实验室,昆明650093;昆明理工大学稀贵及有色金属先进材料教育部重点实验室;云南省新材料制备与加工重点实验室,昆明650093;昆明理工大学稀贵及有色金属先进材料教育部重点实验室;云南省新材料制备与加工重点实验室,昆明650093【正文语种】中文【中图分类】TB34;TB332铟锡氧化物(ITO),广泛应用于显示器行业、功能性玻璃及太阳能电池等领域[1]。

目前,国内ITO靶材的生产厂家主要有山东威海蓝狐特种材料开发有限公司、中色(宁夏)东方集团公司、株洲冶炼集团[2]等。

由于ITO靶材生产工艺的局限性,国产靶材产品的尺寸小,品质不高,大多只能用于低端市场,高端显示器用靶材基本依赖进口。

因此提高ITO靶材的品质,制备高性能的ITO靶材是我国平板显示器行业发展首要解决的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章引用: 刘秉宁, 赵旭, 孙本双, 黄誓成, 陈杰, 朱桂胜, 赵学义, 王广欣. ITO 靶材烧结行为研究[J]. 材料科学, 2019, 9(8): 749-759. DOI: 10.12677/ms.2019.98093

刘秉宁 等

摘要

本文采用氧气氛无压烧结技术制备了高密度ITO靶材,对高密度ITO靶材的烧结过程进行了研究,分析了 不同烧结条件下ITO靶材的微观组织和二次相结构,探讨了高密度ITO靶材的烧结致密化机理。

1State Key Laboratory of Rare Metals Specialty Materials, Shizuishan Ningxia 2Henan Province Industrial Technology Rsesarch Institute of Resources and Materials, Zhengzhou University, Zhengzhou Henan 3Luoyang Crystal Union Photoelectric Materials Co., Ltd., Luoyang Henan 4School of Materials Science and Engineering, Guilin University of Electronic Technology, Guilin Guangxi 5Beijing Jiuzhou Xinke Technology Co., Ltd., Beijing 6School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang Henan

Figure 3. Surface topography of ITO target at different sintering temperatures (a) 1200℃; (b) 1300℃; (c) 1400℃; (d) 1500℃; (e) 1600℃ 图 3. 不同烧结温度下 ITO 靶材的表面微观形貌(a) 1200℃;(b) 1300℃;(c) 1400℃;(d) 1500℃;(e) 1600℃

Keywords

ITO Target, Normal Pressure Sintering, Densification, Microstructure, Second Phase Structure

ITO靶材烧结行为研究

刘秉宁1,赵 旭2,孙本双2*,黄誓成3,陈 杰2,朱桂胜4,赵学义5,王广欣6*

本研究采用氧气氛烧结技术制备 ITO 靶材,对 ITO 靶材的烧结行为进行了研究,分析了不同烧结条 件下 ITO 靶材的微观组织,探讨了 ITO 纳米粉体的烧结致密化机制。

2. 实验

粉末处理:ln2O3 (4N5)粉末、SnO2 (4N)粉末,按照 ln2O3:SnO2 为 90:10 (wt%)两种组成比例进行称量 配料,加入定量去离子水(电阻率 > 10 MΩ∙cm)和分散剂,配成水性料浆,以氧化锆球为研磨球,在高能 球磨机中进行化学分散和机械研磨 2~4 hr,控制混合粉体的比表面积 8~10 m2/g,随后进行喷雾造粒预处 理。氧化铟和氧化锡单体粉以及预处理后的 ITO 粉ve density of ITO targets at different sintering temperatures 图 2. 不同烧结温度下 ITO 靶材的相对密度

DOI: 10.12677/ms.2019.98093

751

材料科学

刘秉宁 等

图 3 是不同烧结温度下所得 ITO 靶材经过磨抛且热腐蚀后的表面微观形貌,从图 3(a)可以看出烧结 温度在 1200℃时,靶材内已经明显出现由晶粒孔洞形成的网络状结构,并且部分孔洞已出现闭合现象, 此时晶粒尺寸只有 0.6~0.8 μm。随着烧结温度的升高,靶材中的孔洞开始闭合并且逐渐消失,如图 3(d) 所示烧结温度为 1500℃时靶材内部只有部分孤立的孔洞存在,此时靶材内晶粒按尺寸大小可分为两类, 大晶粒平均尺寸约为 5 μm 左右,小晶粒平均尺寸 1.5 μm 左右,小晶粒一般位于多个大晶粒的交界处。 如图 3(e)所示当烧结温度升高到 1600℃时,在靶材表面已经基本没有孔洞出现,且可以明显看出晶粒尺 寸进一步长大,晶粒表面完整无裂痕,晶粒间角度约 120˚,这表明晶粒完全长大。ITO 粉末在烧结过程 中在 1200℃以下时粉末颗粒之间已经开始接触形成烧结颈,此阶段由于主要是粉末颗粒开始接触形成烧 结颈,对密度的提高不明显,随着烧结温度上升,颗粒之间形成连通的网格结构且烧结颈扩大,烧结过 程处于中期阶段,该阶段起主要作用的传质机制是最易发生的表面扩散,致密化程度大幅增加。当烧结 温度高于 1400℃时烧结过程进入后期阶段,该阶段的主要传质机制是晶界扩散和体积扩散,其主要通过 消除孤立孔隙来促进致密化,此时,烧结体缓慢收缩致密化速度变缓,晶粒生长速率相对增加,靶材中 的孔洞数量减少且主要分布于三晶或多晶交界处。

Figure 1. Morphology of monomer powder and ITO powder (a) In2O3 powder; (b) SnO2 powder; (c) ITO powder 图 1. 单体粉和 ITO 粉体形貌(a) In2O3 粉末;(b) SnO2 粉末;(c) ITO 粉末 ITO 粉末的形貌、腐蚀之后的靶材晶粒和断口形貌通过美国 FEI 公司生产的 Quanta250FEG 型扫描电 子显微镜(SEM)来观察。ITO 粉末及 ITO 靶材的相结构使用 Lab XRD-6100 型 X 射线衍射仪(XRD)来表征。 靶材的实际密度通过阿基米德原理测量,相对密度通过实际密度和理论密度(7.155 g/cm3)之比确定。在对 靶材样品研磨和抛光后,分别在 1200℃空气中热蚀 1 h 及在 HCL 和 HNO3 混合酸溶液中腐蚀 8 min。对 于每个靶材样品,通过统计法得到平均晶粒尺寸。通过能谱仪(EDS)测量靶材中各点的元素含量。通过 EPMA-1720 Series 型电子探针测试靶材的元素分布情况。

Open Access

1. 引言

作为磁控溅射的阴极材料,ITO 靶材的密度和微观结构是衡量靶材的重要指标[1] [2],高密度可以增 强靶材的抗刻蚀能力和溅射的稳定进行,有助于提高靶材利用率和溅射薄膜的性能,而均匀的显微组织 和相结构可以改善溅射薄膜各区域的均一性[3] [4]。为了获得高致密、显微组织均匀的 ITO 靶材,研究 者尝试采用热压烧结、热等静压烧结、微波烧结等致密化技术,已经制备出相对密度超过 99.5%的烧结 体,但这些技术无一例外的受设备尺寸、生产成本、产品性能等因素制约难以满足 TFT-LCD 用高性能溅 射靶材的技术要求[5] [6]。氧气氛烧结法与上述技术相比具有工艺简单、烧结气氛可控、成本较低、可制 备大尺寸靶材等优势,因此而受到研究者的广泛关注[7]。

3. 结果与讨论 3.1. ITO 靶材坯体的烧结致密化过程

图 2 为 ITO 生坯在其它烧结条件相同时,不同烧结温度下烧结所得 ITO 靶材的相对密度。从图中可 以看出 ITO 生坯有两个明显的致密化阶段,第一阶段是 1200℃~1300℃的快速致密化过程,此阶段靶材 的相对密度从 69.28%增加到 83.19%,第二阶段是 1300℃~1600℃的缓慢致密化过程,此阶段靶材的相对 密度从 83.19%增加到 99.05%左右,增长幅度较第一个阶段大幅下降。

ITO 分散料浆雾化造粒,得到具有良好流动性的 ITO 粉末,装入钢制模具,以 60~80 MPa 模压成型,

DOI: 10.12677/ms.2019.98093

750

材料科学

刘秉宁 等

再经 280 MPa 冷等静压进行二次压制,得到 Ф105 × 10.5 mm、相对密度 60%~65% ITO 素坯(理论密度: 7.155 g/cm3)。坯体经脱水脱脂,在不同温度和气氛条件下,研究烧结工艺对靶材烧结行为的影响。

采用氧气氛无压烧结法制备 ITO 靶材,其致密化程度主要受原料性能、成型工艺及烧结条件等因素 的影响。纳米粉体由于具有大的比表面积,可以显著降低烧结温度、提高烧结活性;成型坯体密度的提 高可以减少烧结过程中的收缩变形;氧气氛无压烧结可以有效抑制高温下 In2O3 和 SnO2 的分解,有利于 获得高致密度 ITO 烧结体。王玥等[8]以粒径 30 nm 左右的 ITO 粉为原料,在 400 MPa 下模压成型,在氧 气氛下 1550℃烧结 5 h 得到相对密度在 99%以上的烧结体。

1稀有金属特种材料国家重点实验室,宁夏 石嘴山 2郑州大学,河南省资源与材料工业技术研究院,河南 郑州 3洛阳晶联光电材料有限责任公司,河南 洛阳 4桂林电子科技大学,材料科学与工程学院,广西 桂林 5北京九州新科科技有限公司,北京 6河南科技大学,材料科学与工程学院,河南 洛阳

收稿日期:2019年7月16日;录用日期:2019年7月29日;发布日期:2019年8月5日

Received: Jul. 16th, 2019; accepted: Jul. 29th, 2019; published: Aug. 5th, 2019

Abstract

High-density ITO target was prepared by oxygen-free atmosphere sintering technique. The sintering process of high-density ITO target was studied. The microstructure and secondary structure of ITO target under different sintering conditions were analyzed. The mechanism of sintering densification of high density ITO targets was discussed.