单片机控制 舵机 参考程序

STM32控制舵机的原理及代码

STM32控制舵机的原理及代码1、舵机的⼯作原理:舵机内部的控制电路,电位计(可变电阻器)和电机均被连接到电路板上,如内部结构图的右边部分。

控制电路通过电位计可监控舵机的当前⾓度。

如果轴的位置与控制信号相符,那么电机就会关闭。

如果控制电路发现这个⾓度不正确,它就会控制马达转动,直到它达到指定的⾓度。

舵机⾓度根据制造商的不同⽽有所不同。

⽐如,⼀个180度的舵机,它可以在0度⾄180度之间运动。

由于限位装置被安装在主输出装置上,超出这个范围机械结构就不能再转动了。

舵机的输出功率与它所需要转动的距离成正⽐。

如果输出轴需要转动很长的距离,马达就会全速运转,如果它只需要短距离转动,马达就会以较慢的速度运⾏,这叫做速度⽐例控制。

2、如何让舵机转到指定⾓度:控制线⽤于传输⾓度控制信号。

这个⾓度是由控制信号脉冲的持续时间决定的,这叫做脉冲编码调制(PCM)。

舵机的控制⼀般需要⼀个20ms左右的时基脉冲,该脉冲的⾼电平部分⼀般为0.5ms-2.5ms范围,总间隔为2ms。

脉冲的宽度将决定马达转动的距离。

例如:1.5毫秒的脉冲,电机将转向90度的位置(通常称为中⽴位置,对于180°舵机来说,就是90°位置)。

如果脉冲宽度⼩于1.5毫秒,那么电机轴向朝向0度⽅向。

如果脉冲宽度⼤于1.5毫秒,轴向就朝向180度⽅向。

以180度舵机为例,对应的控制关系是这样的:0.5ms————-0度;1.0ms————45度;1.5ms————90度;2.0ms———–135度;2.5ms———–180度;3、舵机转动⾓度对应的占空⽐以及⽐较寄存器的值计算⽅法:舵机配置需要满⾜频率为50HZ,PWM占空⽐是指在⼀个周期内,信号处于⾼电平的时间占据整个信号周期的百分⽐,由于PWM周期为20ms,所以(以舵机会转动 45°为例),占空⽐就应该为1ms/20ms = 5%,所以TIM_SetCompare1的 TIMx 捕获⽐较 1 寄存器就为200-200*5% = 1904、STM32控制舵机的代码:控制舵机代码:Main.cpp#include "sys.h"#include "delay.h"#include "usart.h"#include "led.h"#include "timer.h"int main(void){u16 led0pwmval=185;//u8 dir =1;delay_init();LED_Init();TIM3_PWM_Init(199, 7199);//50hzwhile(1){led0pwmval=195;//45TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);led0pwmval=190;//45TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);led0pwmval=185;//90TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);led0pwmval=180;//135TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);led0pwmval=175;//180TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);}}Timer.h#ifndef __TIMER_H#define __TIMER_H#include "sys.h"void TIM3_PWM_Init(u16 arr , u16 psc);#endifTimer.c#include "timer.h"void TIM3_PWM_Init(u16 arr , u16 psc){GPIO_InitTypeDef GPIO_InitTypestrue;TIM_TimeBaseInitTypeDef TIM_TimeBaseInitTypestrue;TIM_OCInitTypeDef TIM_OCInitTypesture;RCC_APB1PeriphClockCmd(RCC_APB1Periph_TIM3,ENABLE);RCC_APB2PeriphClockCmd(RCC_APB2Periph_GPIOB|RCC_APB2Periph_AFIO,ENABLE);//使能GPIO时钟,以及TIM3时钟使能GPIO_PinRemapConfig(GPIO_PartialRemap_TIM3,ENABLE);//复⽤GPIO_InitTypestrue.GPIO_Mode=GPIO_Mode_AF_PP;GPIO_InitTypestrue.GPIO_Pin=GPIO_Pin_5;GPIO_InitTypestrue.GPIO_Speed=GPIO_Speed_50MHz;GPIO_Init(GPIOB,&GPIO_InitTypestrue); //GPIO初始化TIM_TimeBaseInitTypestrue.TIM_Period=arr;TIM_TimeBaseInitTypestrue.TIM_Prescaler=psc;TIM_TimeBaseInitTypestrue.TIM_CounterMode=TIM_CounterMode_Up;TIM_TimeBaseInitTypestrue.TIM_ClockDivision=TIM_CKD_DIV1;TIM_TimeBaseInit(TIM3 ,&TIM_TimeBaseInitTypestrue); //定时器初始化TIM_OCInitTypesture.TIM_OutputState=TIM_OutputState_Enable;TIM_OCInitTypesture.TIM_OCMode=TIM_OCMode_PWM2;TIM_OCInitTypesture.TIM_OCPolarity=TIM_OCPolarity_High;TIM_OC2Init(TIM3 ,&TIM_OCInitTypesture );//CH2通道初始化TIM_OC2PreloadConfig( TIM3 ,TIM_OCPreload_Enable);//使能预装载寄存器TIM_Cmd(TIM3,ENABLE);}。

舵机(servo motor)的控制

舵机(servo motor)的控制基于单片机16f877a和proteus的仿真舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

(注意:如果你控制的舵机在不停的抖动,其中一个原因就是你给的脉冲有杂波,这点很重要。

舵机是一个物理器件,它的转动需要时间的,因此,程序中占空比的值变化不能太快,不然舵机跟不上程序的响应时间。

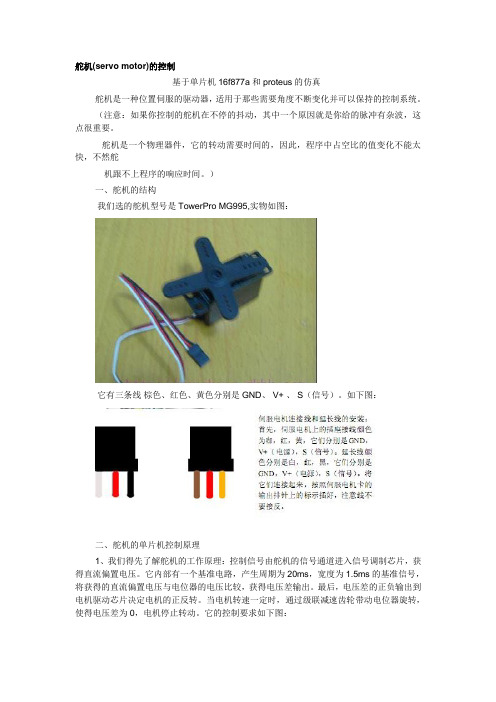

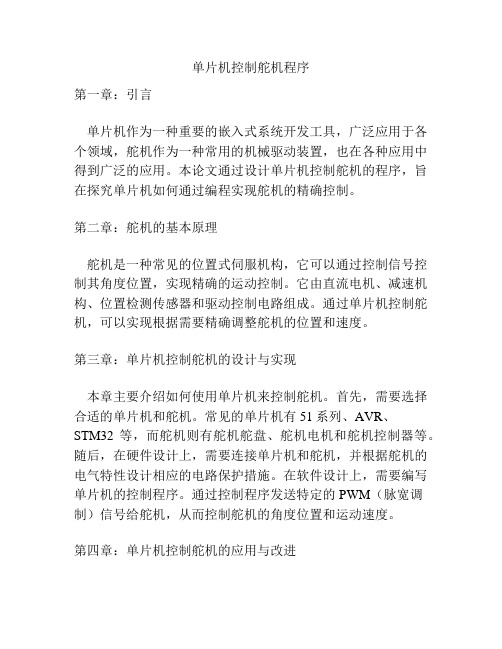

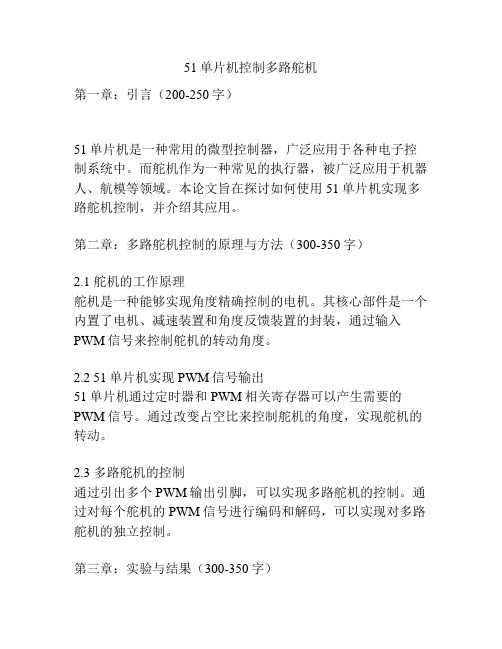

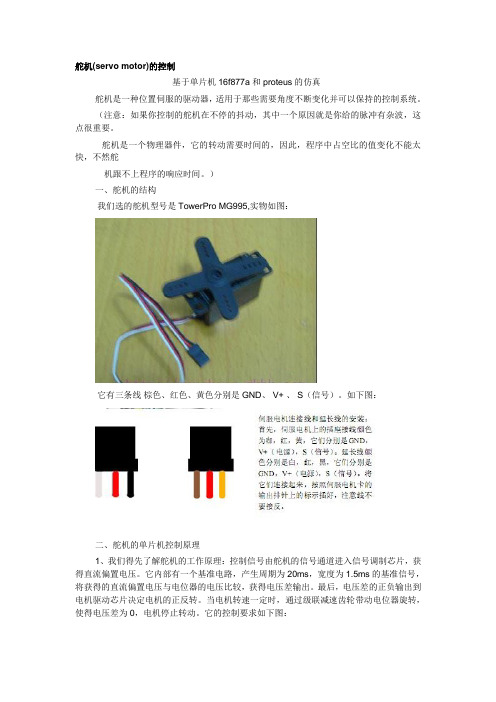

)一、舵机的结构我们选的舵机型号是TowerPro MG995,实物如图:它有三条线棕色、红色、黄色分别是GND、 V+ 、 S(信号)。

如下图:二、舵机的单片机控制原理1、我们得先了解舵机的工作原理:控制信号由舵机的信号通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

它的控制要求如下图:2、由上可知舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

我们用pic单片机的定时器1模块产生PWM信号,得到控制电机的占空比,也就如上图的占空比信号,周期是20Ms.下面我们来看看怎样产生上图的占空比,单片机的定时器1模块最大可以产生174ms的延时,也就是可以产生最大174ms的中断。

怎样设置Timer1来产生上述占空比的中断,可以参考具体资料书。

当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定时中断。

这样既节省了硬件电路,也减少了软件开销,控制系统工作效率和控制精度都很高。

具体的设计过程:例如想让舵机转向左极限的角度,它的正脉冲为2ms,则负脉冲为20ms-2ms=18ms,所以开始时在控制口发送高电平,然后设置定时器在2ms 后发生中断,中断发生后,在中断程序里将控制口改为低电平,并将中断时间改为18ms,再过18ms进入下一次定时中断,再将控制口改为高电平,并将定时器初值改为2ms,等待下次中断到来,如此往复实现PWM信号输出到舵机。

舵机驱动程序

舵机驱动程序所用的舵机型号为Tower Pro Micro Servo 99 SG90,单片机型号为Atmega16。

舵机有三根引出线:VCC,GND,CONTROL。

VCC,GND为舵机的电源线,CONTROL为舵机控制信号的输入线。

控制信号为50Hz的PWM波形(矩形波),不同的脉宽(占空比)对应舵机不同的方位角。

改变脉宽即可改变舵机的方位角。

在没有过载且控制信号持续稳定的条件下,舵机的方位角严格保持不变.此控制信号适合所有类型的舵机.需要注意的是尽管也可以用延时函数来实现PWM波,但舵机运行可能不平稳,而且若PWM波的频率偏离50Hz过大,舵机会出现震颤甚至会无法启动舵机!下面给出了一特定脉宽的舵机控制信号,PB7为控制信号的输出端口。

程序中采用T/C0定时器中断的方式来产生PWM波形,信号更准确.需要说明的是,因程序脉宽调整得原理,脉宽的可能取值是离散的,只能得到一些特定位置,但对于普通的执行机构,是能够满足要求的。

//ICC—AVR application builder : 2010—9-21 10:22:14// Target : M16// Crystal: 8。

0000Mhz#include 〈iom16v。

h>#include 〈macros.h>//servo—driveunsigned int count_T=0;unsigned int angle=3;// set angle//note: change the value of angle(0~5),then you can get different angle //position of the servo//TIMER0 initialisation - prescale:64// WGM: Normal// desired value: 0.5mSec// actual value: 0.499mSec (0.2%)void timer0_init(void){TCCR0 = 0x00;//stopTCNT0 = 0xC2; //set countOCR0 = 0x00; //set compareTCCR0 = 0x03; //start timer}#pragma interrupt_handler timer0_comp_isr:20void timer0_comp_isr(void){//compare occured TCNT0=OCR0if(count_T<angle) PORTB|=(1〈<PB7);//PB7 as output port to control servo else PORTB&=~(1〈〈PB7);count_T++;count_T%=40;}//call this routine to initialize all peripherals void init_devices0(void){//stop errant interrupts until set upCLI();//disable all interruptstimer0_init();MCUCR = 0x00;GICR = 0x00;TIMSK = 0x02; //timer interrupt sourcesSEI(); //re—enable interrupts//all peripherals are now initialized}//port initialvoid port_init( ){DDRA = 0x00;DDRB = 0x10; //PB7 as output port to control servo DDRC = 0x00;DDRD = 0x00;PORTA = 0x00;PORTB = 0x00;PORTC = 0x00;PORTD = 0x00;}void main(){port_init();init_devices0( );while(1);}。

单片机控制舵机程序

单片机控制舵机程序第一章:引言单片机作为一种重要的嵌入式系统开发工具,广泛应用于各个领域,舵机作为一种常用的机械驱动装置,也在各种应用中得到广泛的应用。

本论文通过设计单片机控制舵机的程序,旨在探究单片机如何通过编程实现舵机的精确控制。

第二章:舵机的基本原理舵机是一种常见的位置式伺服机构,它可以通过控制信号控制其角度位置,实现精确的运动控制。

它由直流电机、减速机构、位置检测传感器和驱动控制电路组成。

通过单片机控制舵机,可以实现根据需要精确调整舵机的位置和速度。

第三章:单片机控制舵机的设计与实现本章主要介绍如何使用单片机来控制舵机。

首先,需要选择合适的单片机和舵机。

常见的单片机有51系列、AVR、STM32等,而舵机则有舵机舵盘、舵机电机和舵机控制器等。

随后,在硬件设计上,需要连接单片机和舵机,并根据舵机的电气特性设计相应的电路保护措施。

在软件设计上,需要编写单片机的控制程序。

通过控制程序发送特定的PWM(脉宽调制)信号给舵机,从而控制舵机的角度位置和运动速度。

第四章:单片机控制舵机的应用与改进在本章中,将介绍单片机控制舵机的应用与改进。

首先,在机器人领域,单片机控制舵机可以实现机器人的运动与动作控制,从而实现更复杂的功能。

其次,在航模、智能家居等领域,单片机控制舵机也应用广泛,可以实现遥控、智能调节等功能。

最后,对现有的单片机控制舵机的程序进行改进,如优化舵机的运动曲线、增加舵机的控制精度等,可以提升系统的性能。

总结:本论文通过设计单片机控制舵机的程序,探究了单片机通过编程实现舵机的精确控制的原理和方法。

同时,介绍了舵机的基本原理和单片机控制舵机的设计与实现过程,并讨论了单片机控制舵机的应用与改进。

通过本论文的研究,可以帮助读者了解和应用单片机控制舵机的技术,为单片机在舵机控制方面的应用提供参考。

第五章:实验及结果分析在本章中,我们将介绍根据上述设计和实现的单片机控制舵机的程序的实验,并对实验结果进行分析。

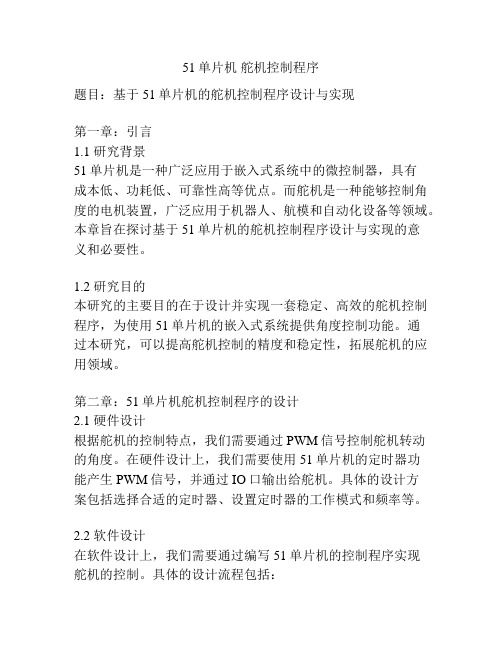

舵机控制流程图演示教学

舵机控制流程图常规舵机控制流程图1.5ms脉宽)带动电位器柄旋舵机电路方框图0.5—2.5msDC马达舵机说明1,电机经过变速(减速)后连接到电位器柄旋转2,输入脉冲宽度为0.5—2.5ms,周期为3ms—20ms(数字舵机的脉冲周期因不同的客户使用的周期不同,常用为10ms;模拟舵机周期为20ms.)3,脉冲宽度,表示电位器转动的角度不同(即舵臂角度不同) 4,电机转速为14000/分钟,减速比为250:1,要求舵角转速为0.10-0.2S/60度(此部份与电机转速有关,程序方面需注意及时扫描电位器角度而给电机改变不同供电方式),扫描不及时易出现舵臂回抖现象.5,脉冲宽度不变的情况下,能锁住电机.6,堵转4秒钟后,电机进入低压供电(或PWM少占空比)工作模式,堵转一旦去除,电机供电进入正常模式.程序其它要求(因客户要求不同,需做不同类型的舵机)1,马达供电PWM(周期或占空比可调)2,电位器角度识别精度可调(1023分,255分,511分..)3,舵转动角度可调(-90 +90度)参考电路图:VR15KR1220C4104123J1CON3VDDS11G12S23G24D25D26D17D18U1UD4606GS11G12S23G24D25D26D17D18U2UD4606GVDDVDDVSS1P3.0/SCL2SDA/P3.13VPP/P3.24ADC8/P005ADC9/P016ADC10/P027ADC11/P038ADC12/P049ADC13/P0510ADC14/P0611ADC0/P1012ADC1/P1113ADC2/P1214ADC3/P1315ADC4/P1416ADC5/P1517ADC6/P1618ADC7/P1719VDD20U3SC51P5708SN+C210uin3G1o u t2U4XC6206-33+C310USinSin3.3V3.3VR3220KR4220K A-+MG1MOTOR SERVO R21KC1104o u t1o u t2o u t3o u t4o u t1o u t2o u t3o u t4mo ter正转1111反转111111STOP STOPSTOP 电机正转电机反转不良舵机现象:1,堵转保护人为堵转电机时,约3秒后电机进入低电流(即低压,占空比少)供电方式,用以降低电机损耗而保护舵机.堵转一旦去除,电机需立即进入正常供电方式.不良现象:A,无保护功能B,堵转去除后电机不能马上进入正常状态2,马达抖动轻微外力作用舵臂时,因电位器角度有此而有细微变化(如:0.02度)下,马达转动以校正角度差.不良现象:A,马达校正时力度过大在,是出现抖动现象.(如角度差与电机供电时间或PWM没有建立关系;全压供电方式)堵转保护流程图无刷舵机控制流程图。

51单片机 舵机控制程序

51单片机舵机控制程序题目:基于51单片机的舵机控制程序设计与实现第一章:引言1.1 研究背景51单片机是一种广泛应用于嵌入式系统中的微控制器,具有成本低、功耗低、可靠性高等优点。

而舵机是一种能够控制角度的电机装置,广泛应用于机器人、航模和自动化设备等领域。

本章旨在探讨基于51单片机的舵机控制程序设计与实现的意义和必要性。

1.2 研究目的本研究的主要目的在于设计并实现一套稳定、高效的舵机控制程序,为使用51单片机的嵌入式系统提供角度控制功能。

通过本研究,可以提高舵机控制的精度和稳定性,拓展舵机的应用领域。

第二章:51单片机舵机控制程序的设计2.1 硬件设计根据舵机的控制特点,我们需要通过PWM信号控制舵机转动的角度。

在硬件设计上,我们需要使用51单片机的定时器功能产生PWM信号,并通过IO口输出给舵机。

具体的设计方案包括选择合适的定时器、设置定时器的工作模式和频率等。

2.2 软件设计在软件设计上,我们需要通过编写51单片机的控制程序实现舵机的控制。

具体的设计流程包括:(1)初始化:设置定时器的工作模式和频率,配置IO口的输出模式。

(2)角度控制:根据舵机的角度范围和控制精度,将目标角度转换为占空比,并通过PWM信号控制舵机转动到目标角度。

(3)稳定性优化:通过对定时器周期和占空比的调整,优化舵机的稳定性,减小舵机的误差。

第三章:51单片机舵机控制程序的实现3.1 硬件搭建在实现阶段,我们需要根据硬件设计方案选购相应的硬件元件,并将其搭建成一个完整的舵机控制系统。

具体的搭建过程包括:(1)选购舵机和51单片机等硬件元件,并连接相关的信号线。

(2)按照硬件设计方案,搭建并调试舵机控制系统。

3.2 软件编写在软件实现阶段,我们需要使用51单片机的编程语言(如C语言或汇编语言)编写舵机控制程序,并通过编译和烧录等步骤将程序下载到51单片机中。

具体的编写过程包括:(1)按照软件设计方案,编写舵机控制程序的相关函数和逻辑。

舵机控制流程图

常规舵机控制流程图1.5ms脉宽)舵机电路方框图0.5—2.5ms舵机说明1,电机经过变速(减速)后连接到电位器柄旋转2,输入脉冲宽度为0.5—2.5ms,周期为3ms—20ms(数字舵机的脉冲周期因不同的客户使用的周期不同,常用为10ms;模拟舵机周期为20ms.)3,脉冲宽度,表示电位器转动的角度不同(即舵臂角度不同) 4,电机转速为14000/分钟,减速比为250:1,要求舵角转速为0.10-0.2S/60度(此部份与电机转速有关,程序方面需注意及时扫描电位器角度而给电机改变不同供电方式),扫描不及时易出现舵臂回抖现象.5,脉冲宽度不变的情况下,能锁住电机.6,堵转4秒钟后,电机进入低压供电(或PWM少占空比)工作模式,堵转一旦去除,电机供电进入正常模式.程序其它要求(因客户要求不同,需做不同类型的舵机)1,马达供电PWM(周期或占空比可调)2,电位器角度识别精度可调(1023分,255分,511分..)3,舵转动角度可调(-90 +90度)参考电路图:VR15KR1220C4104123J1CON3VDDS11G12S23G24D25D26D17D18U1UD4606GS11G12S23G24D25D26D17D18U2UD4606GVDDVDDVSS1P3.0/SCL2SDA/P3.13VPP/P3.24ADC8/P005ADC9/P016ADC10/P027ADC11/P038ADC12/P049ADC13/P0510ADC14/P0611ADC0/P1012ADC1/P1113ADC2/P1214ADC3/P1315ADC4/P1416ADC5/P1517ADC6/P1618ADC7/P1719VDD20U3SC51P5708SN+C210uin3G1o u t2U4XC6206-33+C310USinSin3.3V3.3VR3220KR4220K A-+MG1MOTOR SERVO R21KC1104o u t1o u t2o u t3o u t4o u t1o u t2o u t3o u t4mo ter正转1111反转111111STOP STOPSTOP 电机正转电机反转舵机角度及脉冲宽度关系:不良舵机现象:1,堵转保护人为堵转电机时,约3秒后电机进入低电流(即低压,占空比少)供电方式,用以降低电机损耗而保护舵机.堵转一旦去除,电机需立即进入正常供电方式.不良现象:A,无保护功能B,堵转去除后电机不能马上进入正常状态2,马达抖动轻微外力作用舵臂时,因电位器角度有此而有细微变化(如:0.02度)下,马达转动以校正角度差.不良现象:A,马达校正时力度过大在,是出现抖动现象.(如角度差与电机供电时间或PWM没有建立关系;全压供电方式)堵转保护流程图无刷舵机控制流程图。

舵机及舵机的精确控制

使用传统单片机控制舵机的方案也有很多,多是利用定时器和中断的方式来完成控制的,这样的方式控制1个舵机还是相当有效的,但是随着舵机数量的增加,也许控制起来就没有那么方便而且可以达到约2微秒的脉宽控制精度了。听说AVR也有控制32个舵机的试验板,不过精度能不能达到2微秒可能还是要泰克才知道了。其实测试起来很简单,你只需要将其控制信号与示波器连接,然后让试验板输出的舵机控制信号以2微秒的宽度递增。

set0 s_motor1_drv

;

按这样写下去,一路PC写7个这样的伺服也一点不紧张的,因为PWM的周期是20毫秒,而最大脉宽才2.5毫秒,7*2.5=17.5毫秒。写完了所有的脉冲后又做什么,跳回再等待下一个20毫秒有效的信号量。而20毫秒的信号量从哪里来,因为多核心,当然可以随便拿个工作频率低点的CPU来产生啦。这样一来,一颗14PIN的FPPA ,PDK80C02-SOP14就可以通过无线或者红外来精确控制7路舵机。当然你想控制40路左右的驱动都没有问题,因为我们的最大封装就有40几个IO口。

舵机是一种位置(角度)伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。目前在高档遥控玩具,如航模,包括飞机模型,潜艇模型;遥控机器人中已经使用得比较普遍。舵机是一种俗称,其实是一种伺服马达。

还是看看具体的实物比较过瘾一点:

2. 其工作原理是:

控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。最后,电压差的正负输出到电机驱动芯片决定电机的正反转。当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。当然我们可以不用去了解它的具体工作原理,知道它的控制原理就够了。就象我们使用晶体管一样,知道可以拿它来做开关管或放大管就行了,至于管内的电子具体怎么流动是可以完全不用去考虑的。

51单片机控制多路舵机

51单片机控制多路舵机第一章:引言(200-250字)51单片机是一种常用的微型控制器,广泛应用于各种电子控制系统中。

而舵机作为一种常见的执行器,被广泛应用于机器人、航模等领域。

本论文旨在探讨如何使用51单片机实现多路舵机控制,并介绍其应用。

第二章:多路舵机控制的原理与方法(300-350字)2.1 舵机的工作原理舵机是一种能够实现角度精确控制的电机。

其核心部件是一个内置了电机、减速装置和角度反馈装置的封装,通过输入PWM信号来控制舵机的转动角度。

2.2 51单片机实现PWM信号输出51单片机通过定时器和PWM相关寄存器可以产生需要的PWM信号。

通过改变占空比来控制舵机的角度,实现舵机的转动。

2.3 多路舵机的控制通过引出多个PWM输出引脚,可以实现多路舵机的控制。

通过对每个舵机的PWM信号进行编码和解码,可以实现对多路舵机的独立控制。

第三章:实验与结果(300-350字)3.1 实验原理在实验中,我们使用了一款51单片机开发板和多路舵机,通过编写相应的程序,控制51单片机输出多路PWM信号,从而实现对多路舵机的控制。

3.2 实验步骤首先,将多路舵机连接到51单片机的相应IO口,并连接电源。

然后,编写相应的51单片机程序,配置定时器和PWM输出引脚。

接着,通过改变相应PWM引脚的占空比,控制舵机的转动角度。

3.3 实验结果我们成功地控制了多路舵机的转动。

通过改变不同舵机对应的PWM引脚的占空比,实现了舵机的不同角度转动。

实验结果表明,我们所设计的多路舵机控制系统是可行的。

第四章:结论与展望(150-200字)在本论文中,我们研究了51单片机控制多路舵机的原理和方法,并进行了相应的实验验证。

实验结果表明,我们所设计的方案可以有效地控制多路舵机的转动。

通过本论文的研究,我们可以发现,使用51单片机控制多路舵机具有一定的优势,比如成本低、可编程性强等。

然而,本研究还有一些局限性。

例如,目前我们只控制了少量的舵机,没有涉及到大规模的控制。

舵机(servo motor)的控制

舵机(servo motor)的控制基于单片机16f877a和proteus的仿真舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

(注意:如果你控制的舵机在不停的抖动,其中一个原因就是你给的脉冲有杂波,这点很重要。

舵机是一个物理器件,它的转动需要时间的,因此,程序中占空比的值变化不能太快,不然舵机跟不上程序的响应时间。

)一、舵机的结构我们选的舵机型号是TowerPro MG995,实物如图:它有三条线棕色、红色、黄色分别是GND、 V+ 、 S(信号)。

如下图:二、舵机的单片机控制原理1、我们得先了解舵机的工作原理:控制信号由舵机的信号通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

它的控制要求如下图:2、由上可知舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

我们用pic单片机的定时器1模块产生PWM信号,得到控制电机的占空比,也就如上图的占空比信号,周期是20Ms.下面我们来看看怎样产生上图的占空比,单片机的定时器1模块最大可以产生174ms的延时,也就是可以产生最大174ms的中断。

怎样设置Timer1来产生上述占空比的中断,可以参考具体资料书。

当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定时中断。

这样既节省了硬件电路,也减少了软件开销,控制系统工作效率和控制精度都很高。

具体的设计过程:例如想让舵机转向左极限的角度,它的正脉冲为2ms,则负脉冲为20ms-2ms=18ms,所以开始时在控制口发送高电平,然后设置定时器在2ms 后发生中断,中断发生后,在中断程序里将控制口改为低电平,并将中断时间改为18ms,再过18ms进入下一次定时中断,再将控制口改为高电平,并将定时器初值改为2ms,等待下次中断到来,如此往复实现PWM信号输出到舵机。

单片机控制8路舵机程序+串口通讯上位机程序(C#带图)

单片机控制8路舵机程序+串口通讯上位机程序(C#):单片机控制8路舵机程序; T1 serial port to high T2 pwm PWMOUT0 BIT P0.0PWMOUT1 BIT P0.1PWMOUT2 BIT P0.2PWMOUT3 BIT P0.3PWMOUT4 BIT P0.4PWMOUT5 BIT P0.5PWMOUT6 BIT P0.6PWMOUT7 BIT P0.7T2CON DATA 0C8HTF2 BIT T2CON.7 EXF2 BIT T2CON.6RCLK BIT T2CON.5TCLK BIT T2CON.4EXEN2 BIT T2CON.3TR2 BIT T2CON.2C_T2 BIT T2CON.1CP_RL2 BIT T2CON.0T2 BIT P1.0T2EX BIT P1.1RCAP2L DATA 0CAHRCAP2H DATA 0CBHTL2 DATA 0CCHTH2 DATA 0CDHET2 BIT IE.5PT2 BIT IP.5////////////////////////////////////////// PWMWID EQU 048H; [16]048H~05FH; First low 8bits then high 8bits channel EQU 032H;pha EQU 033H;////////////////////////////////////////// ORG 0000HLJMP MAINORG 000BHLJMP T0_ISRORG 002BHLJMP T2_ISRORG 0100H MAIN:MOV SP, 60HMOV 96H, #00HMOV 8EH, #00H; InitSETB EA; enable interruptSETB ET2CLR TCLKCLR RCLKMOV SCON, #050H; 8bit serialMOV TL2, #000HMOV TH2, #000HMOV RCAP2L, #03CH; 2.5msMOV RCAP2H, #0F6HCLR TF2SETB TR2CLR ES; disable serial interruptCLR TI; clear serial FLAGMOV TMOD, #21HMOV TH0, #000H; make time for T0_ISR to runCLR TF0SETB ET0CLR TR0MOV TL1,#0F3HMOV TH1,#0F3HSETB TR1CLR AMOV pha,AMOV A, #035HMOV PWMWID+00H, AMOV PWMWID+02H, AMOV PWMWID+04H, AMOV PWMWID+06H, AMOV PWMWID+08H, AMOV PWMWID+0AH, AMOV PWMWID+0CH, AMOV PWMWID+0EH, AMOV A, #0FAHMOV PWMWID+01H, AMOV PWMWID+03H, AMOV PWMWID+05H, AMOV PWMWID+07H, AMOV PWMWID+09H, AMOV PWMWID+0BH, AMOV PWMWID+0DH, AMOV PWMWID+0FH, A; CommunicationCOMMU:JNB RI, COMMUCLR RIMOV channel,SBUFMOV SBUF,channelMOV A,channelJNB ACC.7, COMMUJB ACC.6, COMMUJNB RI, $ANL channel, #07FHMOV A, #PWMWIDADD A, channelADD A, channelMOV R0, AMOV R1, SBUFCLR CMOV A, #0FFHSUBB A, R1; ADDC A, #12HMOV SBUF, AMOV @R0, ACLR RIJNB RI, $MOV R1, SBUFMOV A, #0FFHSUBB A, R1INC R0MOV SBUF, AMOV @R0, ACLR RISJMP COMMUT0_ISR:PUSH ACCCLR TR0MOV A,phaRL AMOV DPTR, #TABLEJMP @A+DPTR TABLE:SJMP S0SJMP S1SJMP S2SJMP S3SJMP S4SJMP S5SJMP S6SJMP S7S0:CLR PWMOUT0POP ACCRETIS1:CLR PWMOUT1POP ACCRETIS2:CLR PWMOUT2POP ACCRETIS3:CLR PWMOUT3POP ACCRETIS4:CLR PWMOUT4POP ACCRETIS5:CLR PWMOUT5POP ACCRETIS6:CLR PWMOUT6POP ACCRETIS7:CLR PWMOUT7POP ACCRETIT2_ISR:CLR TF2PUSH ACCINC phaANL pha, #07HMOV A,phaRL AMOV DPTR,#TABLE2JMP @A+DPTRTABLE2:SJMP SS0SJMP SS1SJMP SS2SJMP SS3SJMP SS4SJMP SS5SJMP SS6SJMP SS7SS0:MOV TH0,PWMWID+01HMOV TL0,PWMWID+00HSETB PWMOUT0SETB TR0POP ACCRETISS1:MOV TH0,PWMWID+03HMOV TL0,PWMWID+02HSETB PWMOUT1SETB TR0POP ACCRETISS2:MOV TH0,PWMWID+05HMOV TL0,PWMWID+04HSETB PWMOUT2SETB TR0POP ACCRETISS3:MOV TH0,PWMWID+07HMOV TL0,PWMWID+06HSETB PWMOUT3SETB TR0POP ACCRETISS4:MOV TH0, PWMWID+09HMOV TL0, PWMWID+08HSETB PWMOUT4SETB TR0POP ACCRETISS5:MOV TH0, PWMWID+0BHMOV TL0, PWMWID+0AHSETB PWMOUT5SETB TR0POP ACCRETISS6:MOV TH0, PWMWID+0DHMOV TL0, PWMWID+0CHSETB PWMOUT6SETB TR0POP ACCRETISS7:MOV TH0,PWMWID+0FHMOV TL0,PWMWID+0EHSETB PWMOUT7SETB TR0POP ACCRETIEND串口通讯上位机程序(C#):using System;using System.Collections.Generic; using ponentModel; using System.Drawing; using System.Text;using System.Windows.Forms; namespace Cois {public partial class Cois : Form {private byte [] P = new byte [4]; private byte checker; public Cois() {InitializeComponent(); }private void Form1_Loa d(object sender, EventArgs e) { init(); }private void Message(){ throw new NotImplementedException (); }private void init() {GetPortName(); this .CBx_baud.Text =global ::Cois.Properties.Settings .Default.BaudRate; }private void GetPortName() {string [] portNames = System.IO.Ports.SerialPort .GetPortNames(); CBx_port.Items.Clear();foreach (string name in portNames) { CBx_port.Items.Add(name); }if (!CBx_port.Items.Contains(CBx_port.Text)) { try {this .CBx_port.Text = (string )CBx_port.Items[0]; } catch {this .CBx_port.Text =global ::Cois.Properties.Settings .Default.PortName; } } }private void CBx_port_SelectedIndexChanged(object sender, EventArgs e) {serialPort.PortName = CBx_port.Text; }private void CBx_baud_SelectedIndexChanged(object sender, EventArgs e) {serialPort.BaudRate =Convert .ToInt32( CBx_baud.Text);}private void write(int number){ byte[] CMD = new byte[3];CMD[0] = (byte)number;CMD[0] |= (byte)0x80;switch(number){case 0: CMD[1] = (byte) ((Servo0.Value+17)%256);CMD[2] = (byte)((Servo0.Value +17)/ 256);serialPort.Write(CMD, 0, 3);break;case 1: CMD[1] = (byte)((Servo1.Value+17)%256);CMD[2] = (byte)((Servo1.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 2: CMD[1] = (byte)((Servo2.Value+17)%256);CMD[2] = (byte)((Servo2.Value +17)/ 256);serialPort.Write(CMD, 0, 3);break;case 3: CMD[1] = (byte)((Servo3.Value+17)%256);CMD[2] = (byte)((Servo3.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 4: CMD[1] = (byte)((Servo4.Value+17)%256);CMD[2] = (byte)((Servo4.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 5: CMD[1] = (byte)((Servo5.Value+17)%256);CMD[2] = (byte)((Servo5.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 6: CMD[1] = (byte)((Servo6.Value+17)%256);CMD[2] = (byte)((Servo6.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 7: CMD[1] = (byte)((Servo7.Value+17)%256);CMD[2] = (byte)((Servo7.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;}}private void Btn_connect_Click(object sender, EventArgs e) {if (serialPort.IsOpen){ Btn_connect.Text = "Unconnected";Btn_connect.CheckState =System.Windows.Forms.CheckState.Unchecked;serialPort.Close();}else{ try{ serialPort.Open();}catch{ Btn_connect.CheckState =System.Windows.Forms.CheckState.Unchecked;}if (serialPort.IsOpen){ Btn_connect.Text = "Connected";Btn_connect.CheckState =System.Windows.Forms.CheckState.Checked;write(0);write(1);write(2);write(3);write(4);write(5);write(6);write(7);}}}private void CBx_port_DropDown(object sender, EventArgs e) {GetPortName();}private void Servo0_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(0);}private void Servo1_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(1);}private void Servo2_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(2);}private void Servo3_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(3);}private void Servo4_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(4);}private void Servo5_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(5); }private void Servo6_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(6); }private void Servo7_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(7); }private void Servo0_Scroll(object sender, EventArgs e){ textBox1.Text = Servo0.Value.ToString();if (serialPort.IsOpen) write(0); } private void Servo1_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(1); }private void Servo2_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(2); }private void Servo3_Scroll(object sender, EventArgs e){ if (serialPort.IsOpen) write(3); }private void Servo4_Scroll(object sender, EventArgs e) { if (seria lPort.IsOpen) write(4); }private void Servo5_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(5); }private void Servo6_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(6); }private void Servo7_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(7); }}}。

stm32控制舵机的程序

stm32控制舵机的程序第一章:引言在现代机械系统领域,舵机是一种常见的旋转执行器,经常用于控制机械装置的运动。

舵机通过接收控制信号来控制旋转角度,具有精准定位、快速响应和稳定性好的特点,因此在无人机、机器人、摄像头稳定器等领域广泛应用。

然而,要实现舵机的精确控制,需要使用专门的硬件电路和相应的控制算法。

本论文将介绍一种基于STM32单片机控制舵机的方法。

第二章:STM32舵机控制原理2.1 舵机的工作原理舵机是一种综合了伺服电机和反馈控制系统的特殊电机。

它由电机、位置反馈装置和控制电路组成。

当控制信号输入到控制电路中时,电机根据信号的宽度来确定要旋转的角度,位置反馈装置则用于检测电机的实际位置。

2.2 STM32控制舵机的原理STM32单片机是一类功能强大且易于使用的微控制器,具有高性能、低功耗和丰富的外设资源。

为了控制舵机,我们需要将STM32的IO口与舵机的控制信号线相连接,并在程序中通过设置IO口的高低电平来生成PWM(脉宽调制)信号,从而控制舵机的角度。

第三章:STM32舵机控制程序设计在本章中,我们将介绍具体的STM32舵机控制程序设计步骤。

3.1 硬件连接首先,需要将舵机的控制信号线连接至STM32单片机的某个IO口。

具体连接方式可以参考相关的舵机控制电路图。

3.2 建立工程使用Keil等开发工具,根据STM32型号建立一个新工程,并配置好相应的时钟和引脚设置。

3.3 编写程序在主函数中,需要先初始化IO口,并配置为输出模式。

然后编写一个循环,不断改变IO口的电平状态,以产生PWM信号。

根据舵机的角度范围(一般为0到180度),通过改变IO口电平的时间间隔和占空比,可以控制舵机旋转到相应的角度。

3.4 烧录程序最后,将生成的可执行程序烧录到STM32单片机中,然后连接电源即可运行舵机控制程序。

第四章:实验结果与分析为了验证上述STM32舵机控制程序的有效性,我们进行了一系列实验。

实验结果表明,通过控制不同的PWM信号,可以实现对舵机的精确控制,使其旋转到相应的角度。

stc89c52控制舵机程序

stc89c52控制舵机程序章节一:引言随着科技的发展,舵机已经成为了各种机电设备中不可或缺的一部分。

舵机广泛应用于机器人、航模以及自动控制系统等领域。

STC89C52是一个高度集成、低功耗、高性能的单片机,具有强大的控制能力。

本论文将以STC89C52单片机控制舵机为研究对象,旨在探究如何使用该单片机来实现对舵机的精确控制。

章节二:STC89C52单片机与舵机的原理及技术本章将介绍STC89C52单片机和舵机的原理及技术。

首先,将简要介绍STC89C52单片机的基本工作原理,包括其主要特征、引脚功能和时钟系统等。

接着,将介绍舵机的工作原理及其分类。

在舵机的分类中,将重点介绍伺服舵机和步进舵机。

最后,将详细介绍如何使用STC89C52单片机来驱动和控制舵机。

章节三:基于STC89C52单片机的舵机控制系统设计本章将详细介绍基于STC89C52单片机的舵机控制系统设计。

首先,将提出设计的目标和要求。

接着,将介绍硬件设计部分,包括舵机的选型、电路设计和驱动电路的选择。

然后,将介绍软件设计部分,包括连接舵机和单片机的电路设计和编写控制程序的方法。

最后,将介绍如何进行系统测试和性能评估。

章节四:舵机控制系统实验与结果分析本章将进行舵机控制系统的实验和结果分析。

首先,将介绍实验的环境和实验步骤。

接着,将展示实验结果,并进行对比分析。

最后,将对实验结果进行讨论和总结,提出改进控制系统的方法和建议。

综上所述,本论文以STC89C52单片机为核心,围绕舵机控制系统的设计和实验进行研究。

通过理论分析和实验验证,将展示STC89C52单片机在舵机控制中的优势和应用前景。

希望本论文的研究结果可以为相关领域的科研人员和工程师提供参考和借鉴,推动舵机控制技术的进一步发展。

章节五:结论与展望在本论文中,我们研究了基于STC89C52单片机的舵机控制系统,通过理论分析和实验验证,探索了该控制系统的设计原理和实现方法。

通过本论文的研究,我们得出了以下几点结论和展望:首先,本论文的研究结果表明,STC89C52单片机具有强大的控制能力和稳定性,可以有效地控制舵机的运动。

毕业论文:舵机控制设计(硬件设计)【范本模板】

本科生毕业设计(论文)题目:基于MCU的遥控小车—---————-舵机部分Topic :Remote control car based on MCU-——-——Rudder part教学单位 __ 电气信息工程学院___姓名 __ 仲书民 ___ _学号___201031006106年级 ___ 2010级_______ _专业 ___ 自动化__________指导教师 ___ 汪华章职称 ___ 副教授2014年3月20日目录摘要····················································································错误!未定义书签。

ABSTRACT·················································································错误!未定义书签。

51单片机控制舵机程序

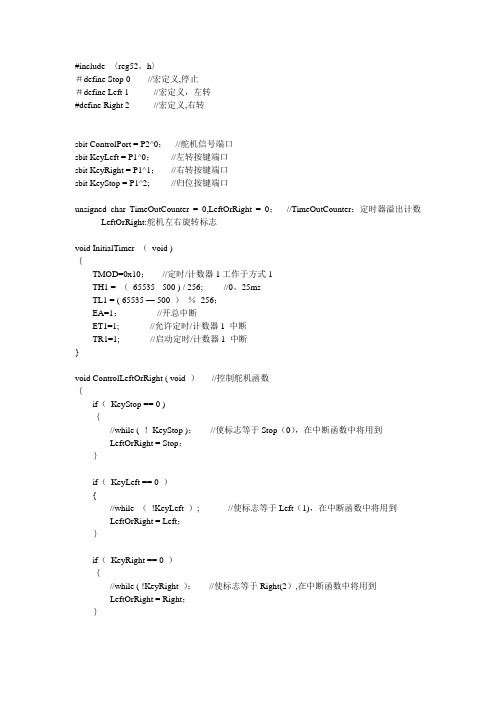

#include 〈reg52。

h〉#define Stop 0 //宏定义,停止#define Left 1 //宏定义,左转#define Right 2 //宏定义,右转sbit ControlPort = P2^0;//舵机信号端口sbit KeyLeft = P1^0;//左转按键端口sbit KeyRight = P1^1;//右转按键端口sbit KeyStop = P1^2; //归位按键端口unsigned char TimeOutCounter = 0,LeftOrRight = 0;//TimeOutCounter:定时器溢出计数LeftOrRight:舵机左右旋转标志void InitialTimer (void ){TMOD=0x10;//定时/计数器1工作于方式1TH1 = (65535 - 500 ) / 256; //0。

25msTL1 = ( 65535 — 500 )%256;EA=1;//开总中断ET1=1; //允许定时/计数器1 中断TR1=1; //启动定时/计数器1 中断}void ControlLeftOrRight ( void )//控制舵机函数{if(KeyStop == 0 ){//while ( !KeyStop );//使标志等于Stop(0),在中断函数中将用到LeftOrRight = Stop;}if(KeyLeft == 0 ){//while (!KeyLeft ); //使标志等于Left(1),在中断函数中将用到LeftOrRight = Left;}if(KeyRight == 0 ){//while ( !KeyRight );//使标志等于Right(2),在中断函数中将用到LeftOrRight = Right;}}void main (void )//主函数{InitialTimer();for(;;){ControlLeftOrRight();}}void Timer1 (void )interrupt 3 //定时器中断函数{TH1 = ( 65535 - 500 )/ 256;TL1 = ( 65535 — 500 )% 256;TimeOutCounter ++;switch (LeftOrRight ){case 0 ://为0时,舵机归位,脉宽1。

如何用单片机控制舵机及程序详细

如何用单片机控制舵机及程序详细舵机概述舵机最早出现在航模运动中。

在航空模型中,飞行机的飞行姿态是通过调节发动机和各个控制舵面来实现的。

举个简单的四通飞机来说,飞机上有以下几个地方需要控制:1.发动机进气量,来控制发动机的拉力(或推力);2.副翼舵面(安装在飞机机翼后缘),用来控制飞机的横滚运动;3.水平尾舵面,用来控制飞机的俯仰角;4.垂直尾舵面,用来控制飞机的偏航角;遥控器有四个通道,分别对应四个舵机,而舵机又通过连杆等传动元件带动舵面的转动,从而改变飞机的运动状态。

舵机因此得名:控制舵面的伺服电机。

不仅在航模飞机中,在其他的模型运动中都可以看到它的应用:船模上用来控制尾舵,车模中用来转向等等。

由此可见,凡是需要操作性动作时都可以用舵机来实现。

舵机工作原理一般来讲,舵机主要由以下几个部分组成,舵盘、减速齿轮组、位置反馈电位计5k、直流电机、控制电路板等。

工作原理:控制电路板接受来自信号线的控制信号(具体信号待会再讲),控制电机转动,电机带动一系列齿轮组,减速后传动至输出舵盘。

舵机的输出轴和位置反馈电位计是相连的,舵盘转动的同时,带动位置反馈电位计,电位计将输出一个电压信号到控制电路板,进行反馈,然后控制电路板根据所在位置决定电机的转动方向和速度,从而达到目标停止。

舵机的基本结构是这样,但实现起来有很多种。

例如电机就有有刷和无刷之分,齿轮有塑料和金属之分,输出轴有滑动和滚动之分,壳体有塑料和铝合金之分,速度有快速和慢速之分,体积有大中小三种之分等等,组合不同,价格也千差万别。

例如,其中小舵机一般称作微舵,同种材料的条件下是中型的一倍多,金属齿轮是塑料齿轮的一倍多。

需要根据需要选用不同类型。

舵机的PWM信号1.PWM信号的定义PWM信号为脉宽调制信号,其特点在于他的上升沿与下降沿之间的时间宽度。

具体的时间宽窄协议参考下列讲述。

我们目前使用的舵机主要依赖于模型行业的标准协议,随着机器人行业的渐渐独立,有些厂商已经推出全新的舵机协议,这些舵机只能应用于机器人行业,已经不能够应用于传统的模型上面了。

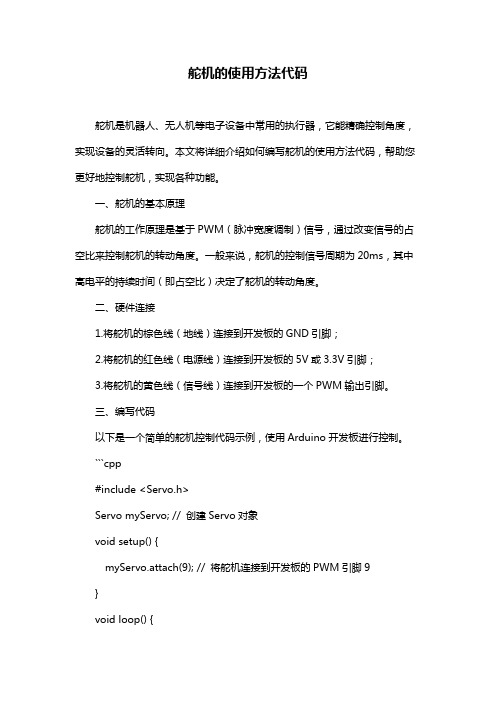

舵机的使用方法代码

舵机的使用方法代码舵机是机器人、无人机等电子设备中常用的执行器,它能精确控制角度,实现设备的灵活转向。

本文将详细介绍如何编写舵机的使用方法代码,帮助您更好地控制舵机,实现各种功能。

一、舵机的基本原理舵机的工作原理是基于PWM(脉冲宽度调制)信号,通过改变信号的占空比来控制舵机的转动角度。

一般来说,舵机的控制信号周期为20ms,其中高电平的持续时间(即占空比)决定了舵机的转动角度。

二、硬件连接1.将舵机的棕色线(地线)连接到开发板的GND引脚;2.将舵机的红色线(电源线)连接到开发板的5V或3.3V引脚;3.将舵机的黄色线(信号线)连接到开发板的一个PWM输出引脚。

三、编写代码以下是一个简单的舵机控制代码示例,使用Arduino开发板进行控制。

```cpp#include <Servo.h>Servo myServo; // 创建Servo对象void setup() {myServo.attach(9); // 将舵机连接到开发板的PWM引脚9}void loop() {// 舵机转到90度位置myServo.write(90);delay(1000);// 舵机转到180度位置myServo.write(180);delay(1000);// 舵机转到0度位置myServo.write(0);delay(1000);}```四、代码解释1.引入Servo库:使用Arduino的Servo库可以方便地控制舵机。

2.创建Servo对象:创建一个Servo对象,用于控制舵机。

3.myServo.attach(9):将舵机连接到开发板的PWM引脚9。

4.myServo.write(角度):设置舵机转动到指定的角度。

五、注意事项1.在编写代码时,确保舵机的转动角度在0度到180度之间,超出这个范围可能导致舵机损坏。

2.如果需要控制多个舵机,可以为每个舵机创建一个Servo对象,并分别设置它们的PWM引脚。

单片机驱动舵机流程简易原理图

单片机驱动舵机流程简易原理图下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 电源供应:舵机通常需要一个稳定的电源供应,一般为 5V 或 6V。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单片机控制舵机参考程序

51 单片机的资源都差不多,这里采用STC89C52 作为控制芯片,上位机的输出控制信号,利用串口接收控制舵机。

理论上,只用一个定时器就可以产生无限多路PWM波输出,但事实上,PWM输出越多,定时器中断里面操作的语句就越多,很繁杂,单片机的运行速度会变得很慢,以致于输出PWM波周期大于一般舵机的控制周期20ms,或者频率产生误差,导致舵机的颤抖。

所以,只利用一个定时器输出PWM有一定限制,路数不能太多,如果需要控制的舵机数量太多,建议更换带有PWM输出的单片机。

下面是单片机控制三路舵机的程序。

#include

sbit duoji1=P3 ;//PWM 输出口1

sbit duoji2=P2;//PWM输出口2

sbit duoji3=P2 ;//PWM 输出口3

intt,xinhao[3],flag;//xinhao[3]是上位机传来的三个控制信号

void main()

{

EA=1;

flag=0;

for(t=0;t xinhao[t]=15;//初始化控制信号

t=0;

TMOD=0x21;//设置定时器1 的工作方式为3,用于产生波特率,//接收串口的数据,设置定时器0 的工作方式为1,//用于控制舵机的PWM 波输出TH1=0xfd;//设置串口波特率为9600

TL1=0xfd;。