电主轴的结构分析

电主轴技术讲座第二讲电主轴的基本参数与结构_一_

电主轴技术讲座第二讲电主轴的基本参数与结构_一_电主轴(Electrospindle)是一种将电能转换为机械能的装置,常用于数控机床、加工中心等设备中。

本讲座将介绍电主轴的基本参数与结构。

一、电主轴的基本参数2. 功率(Power):电主轴的功率是指单位时间内产生的机械功率,单位为千瓦(kW)。

功率的选择要根据切削力和材料的硬度等因素来确定,一般在2-50kW之间。

3. 扭矩(Torque):电主轴的扭矩是指主轴承受的力矩大小,单位为牛顿米(Nm)。

扭矩的大小直接影响主轴的加工能力和稳定性,一般在2-500Nm之间。

4. 刚度(Stiffness):电主轴的刚度是指主轴的抗弯、抗扭能力,也是主轴受力时的变形量。

刚度的高低决定了电主轴的动态性能和稳定性。

二、电主轴的结构电主轴的结构主要包括电机、轴承、刀具接口等部分。

1. 电机(Motor):电主轴的电机一般采用交流电机或直流电机,根据需要可选择不同类型和功率的电机。

电机通过电能转换为机械能,驱动主轴旋转。

2. 轴承(Bearing):电主轴的轴承用于支撑和定位主轴,承受主轴的径向和轴向力。

轴承的选用要考虑到主轴的转速、扭矩和刚度等参数,常用的轴承类型有深沟球轴承、角接触球轴承等。

3. 刀具接口(Tool Interface):电主轴的刀具接口用于安装不同类型和规格的切削工具,包括刀柄、刀具夹持装置等。

刀具接口的选择要匹配主轴的规格和电机的功率,以确保切削工具的安全可靠。

三、电主轴的工作原理电主轴的工作原理是利用电能将电机旋转起来,并通过轴承将旋转的力传递给刀具,实现切削加工的效果。

其工作过程一般可分为以下几个步骤:1.电能输入:将电能输入到电机中,通过电机的换能作用将电能转换为机械能。

2.主轴旋转:电机的转子开始旋转,通过电机的驱动将力矩传递给主轴。

3.轴承支撑:轴承将主轴支撑,防止主轴在高速旋转时产生过大的振动和变形。

4.刀具安装:将切削工具安装在刀具接口上,用于进行切削加工。

电主轴结构

电主轴结构

电主轴结构是电机的核心部分,是电机运行及传动性能的重要组成部分。

电主轴结构包括两个基本部分:一是内部的内芯,二是外部的壳体。

内芯通常由钢材制成,它是电机中电磁感应特性强的核心部件,其中包含有特殊的绕组,能够将电能转换成机械能。

外壳就是容纳内芯的外壳,外壳包括机壳、绝缘层和触发器。

内芯穿出机壳外,两侧支撑独立绝缘层,上面支撑启动器装置,它们可以控制启动和停止电机,从而控制电机的传动性能。

内芯由轴中央的绕线片、轴芯、启动片、空载转子构成。

绕线片是核心组成部件,它将电能转换成机械能。

轴芯的作用是连接绕线片和轴承,启动片的作用是控制电机的启动和停止,从而控制电机的传动性能。

空载转子的作用是调节电流,确保电机的平衡运行。

在电机的外壳中,还安装有波纹管、电缆、接线端子等部件,电缆是将电机连接电源的桥梁,波纹管能够对电机进行润滑,接线端子用来接收导线,方便对电机进行驱动控制。

总之,电主轴结构是电机运动特性及传动性能的核心部分,考虑到电机的使用要求,电机的支承、散热、润滑、控制等多方面的要求,电主轴的设计既要考虑质量和效率,也要考虑精度和可靠性。

电主轴的工作原理

电主轴的工作原理电主轴是一种用于机床加工的关键部件,它能够实现高速旋转,并提供必要的切削力和转矩。

本文将详细介绍电主轴的工作原理,包括结构组成、工作过程和性能特点等方面。

一、电主轴的结构组成电主轴主要由电机、轴承、主轴、冷却系统和传感器等组成。

1. 电机:电主轴通常采用交流电机或直流电机,其功率大小取决于加工需求。

电机通过提供旋转力矩来驱动主轴进行高速旋转。

2. 轴承:轴承用于支撑和定位主轴,保证其稳定运转。

常见的轴承类型有滚动轴承和滑动轴承,可根据加工需求选择合适的轴承。

3. 主轴:主轴是电主轴的核心部件,负责承载切削工具和传递切削力。

主轴通常由高强度合金钢制成,具有良好的刚性和耐磨性。

4. 冷却系统:电主轴在高速旋转过程中会产生大量热量,为了避免过热对加工质量的影响,需要配备冷却系统,通过循环冷却液来控制温度。

5. 传感器:传感器用于监测电主轴的转速、温度和振动等参数,以确保其正常运行并及时发现异常情况。

二、电主轴的工作过程电主轴的工作过程可以分为启动阶段、稳定运行阶段和停止阶段。

1. 启动阶段:当电主轴启动时,电机会提供足够的起动力矩,使主轴开始旋转。

同时,冷却系统开始工作,确保主轴的温度在安全范围内。

2. 稳定运行阶段:一旦电主轴达到设定的转速,进入稳定运行阶段。

此时,电机通过恒定的电流供应持续提供驱动力矩,主轴保持稳定的旋转速度。

3. 停止阶段:当加工任务完成或需要停止电主轴时,电机会逐渐减小电流供应,使主轴逐渐减速停止。

冷却系统继续工作,将主轴冷却至安全温度。

三、电主轴的性能特点1. 高速旋转:电主轴能够实现高速旋转,提供足够的切削速度和切削力,适用于高效率的加工需求。

2. 高精度:电主轴采用精密轴承和优质材料制成,具有较低的振动和轴向偏移,可保证加工精度。

3. 高刚性:主轴采用高强度合金钢制成,具有良好的刚性和抗变形能力,可承受较大的切削力和转矩。

4. 自动监测:电主轴配备传感器,能够实时监测转速、温度和振动等参数,及时发现异常情况并采取相应措施。

高速电主轴的内部结构说明

高速电主轴的内部结构说明高速主轴单元主要有高速电主轴,气动主轴和水动主轴。

其中高速电主轴最为常见,高速电主轴单元是高速加工机场中最为关键的部件之一。

目前大多数电主轴结构都是把加工主轴与电机转轴做成一体,以实现零传动。

同时电机外壳带有冷却系统,高速电主轴主要有带冷却系统的壳体,定子、转子、轴承等部分组成,工作时通过改变电流的频率来实现增减速度。

由于高速电主轴要实现高速运转,以下几个零部件质量直接影响着高速电主轴的性能。

(1)转轴是高速电主轴的主要回转体。

他的制造精度直接影响电主轴的最终精度。

成品转轴的形位公差尺寸精度要求很高,转轴高速运转时,由偏心质量引起震动,严重影响其动态性能,必须对转轴进行严格动平衡测试。

部分安装在转轴上的零件也应随转轴一起进行动平衡测试。

(2)高速电主轴的核心支撑部件是高速精密轴承。

因为电主轴的最高转速取决于轴承的功能、大小、布置和润滑方法,所以这种轴承必须具有高速性能好、动负荷承载能力高、润滑性能好、发热量小等优点。

近年来,相继开发了动静压轴承、陶瓷轴承、磁浮轴承。

动静压轴承具有很高的刚度和阻尼,能大幅度提高加工效率、加工质量、延长寿命,降低加工成本;而且这种寿命为半无限长。

磁浮主轴的高速性能好、精度高、容易实现诊断和在线监控。

但这种主轴由于电磁测控系统复杂,价格十分昂贵,而且长期居高不下,至今未能得到广泛应用。

目前市场上应用最广泛的就是陶瓷轴承,一般的角接触陶瓷轴承内外圈都是钢圈,滚动体是陶瓷材料。

陶瓷具有密度小,刚度好,热膨胀系数小等优点。

而且在理论计算和接触疲劳试验和压碎试验表明,混合式陶瓷轴承首先失效的是钢圈而不是陶瓷球。

由于前面三种轴承理论寿命均为无穷大,特别是磁悬浮轴承还具有自动调节偏心等优点,在未来超高速机床市场上,随着技术的发展,磁悬浮轴承应是发展方向。

而在一般的高速加工机床中,混合式陶瓷轴承或纯陶瓷轴承也将具有广泛的使用场合。

(3)润滑系统采用良好的润滑系统对高速电主轴性能有着重要的影响。

数控机床电主轴系统结构特性分析

作者简 介 : 温得英 (9 8 ) 女 , 17 一 , 青海互 助人 , 讲师 , 工学学士 , 主要研究方向为先进制造技 术。

《 装备制造技术)o 2 2 1 年第 2 期 司的实地考察( 见图 2 现场实物图( )( )谈谈其 中 a 、b , 几项关键技术 的研究 , 如主轴单元的冷却技术 、 高速 主轴的动平衡技术 、 主轴支承及其合理 的润滑方式等

图 1 电 主 轴 结 构 转速 、 高精度 、 高

效率 、 响应快 、 功率等特点 , 大 还包 括轻便 性 、 紧凑 性、 小振动 、 噪音等一些优点 , 自动控制系统 可 低 其 以控制数控机床参数如主轴温升及振动等 ,所 以作

为数控机床的主要功能部件 , 高速电主轴 , 为更安全 可靠 以及高效的加工技术做 出了应有的贡献 ,也被 更广泛地应用于各种制造行业。

关键词 : 数控机床 ; 电主轴 ; 结构 ; 分析 中图分类号 :‘ 5 T G6 9 文献标识 码 : A 文章编号 :6 2 5 5 2 1 0 — 0 4 0 1 7 — 4 X【 0 2 0 4 - 3 2)

随着 当今数控机 床高速切 削技术的快速发展 , 置和润滑装置等 , 主轴 由前后轴承支承 , 与电机 的转 高速电主轴 已成为 目前发展的普遍趋 势 ,而其几项 子被压配做成一体 ,电机的定子通过冷却安全套安 关 键技术 : 主轴轴承技术 、 动平衡 技术 、 冷却技术及 装在主轴单元 的壳体 中,主轴变速 由主轴驱动模块 其 润滑技术等又是影 响和制约电主轴 发展水平的关 控制 , 温升 由冷却装置来限制 , 主轴前后端分别还装 键, 若能将各项关键技术水平得 以提高 , 电主轴就能 有用于安装刀具 的内锥孔 和端面 、以及用于测速和 迈 向更高的 台阶 ,使得数控机床 向着更先进的技术 测角位移的传感器 , 其结构简图如图 1 所示 。 水平方向发展。高速电主轴 的切削技术 , 因为其本身 所具有 的特性 之一高速性 ,可 以解决产品制造过程

加工中心电主轴结构分析及典型故障修理

加工中心电主轴结构分析及典型故障修理摘要:叙述 SAJO10000 加工中心电主轴的机械及电气结构,分析各组成部分和功用,列举两个维修实例。

关键词:电主轴;结构;故障维修0 引言SAJO10000 加工中心为瑞典萨耀公司生产的 5 轴联动加工中心,机床的精度及自动化程度高,机床尺寸大,工作台尺寸1000×1000,各轴行程:X=1600,Y=1500,Z=1750,A=0°~110°,B=0°~360°。

该设备使用方便,加工能力强。

特别是它的主轴为电主轴,即主电机的转子即为机床的主轴,是目前较为先进的一种主轴结构。

电主轴机械电器结构复杂,精度非常高,其电器控制能力技术含量高,主轴可实现 0~6000 r/min 的无级调速,其转速控制非常精确,可实现轴联动攻丝、加工高精度螺纹等作业。

1、加工中心电主轴结构SAJO10000 加工中心电主轴的结构主要由转子和定子两大部分组成(图 1)。

图1 SAJO10000 加工中心电主轴结构1.1 转子转子部分包括:刀具碟簧拉紧部件,刀具松开液压油缸部件,主轴内锥空气清洁装置,刀具的内部冷却供水装置等。

(1)刀具碟簧拉紧部件。

刀具碟簧拉紧部分的作用是将主轴上的刀具牢牢固定在主轴锥孔上,由数组碟簧通过预紧螺母及拉杆带动 1 个可伸缩的 4 爪拉紧钩,钩住刀具尾锥后部的拉钉,使刀具紧紧固定在主轴上。

刀具拉紧力可通过调整碟簧拉杆后面的预紧螺母来实现,拉紧力的调整要适当,过松刀具易松动,过紧碟簧易损坏。

(2)刀具松开液压油缸部件。

刀具松开液压油缸部件是用来反向推动碟簧使刀具与主轴分离,此液压缸体积小,工作油压较高,达到 15 MPa,对油缸的质量要求较高。

(3)主轴内锥空气清洁装置。

主轴内锥空气清洁装置的作用是在主轴换刀的同时从主轴内部吹出压缩空气,清洁主轴内锥面,保证刀具定位准确、拉紧可靠。

压缩空气的吹出由安装于刀具松开液压油缸上部的组合式液气控制阀来控制。

电主轴结构组成与各功能介绍

电主轴结构组成与各功能介绍电主轴是在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,它与直线电机技术、高速刀具技术一起,将会把高速加工推向一个新时代。

电主轴包括电主轴本身及其附件,包括高速轴承技术、高速电机技术、润滑、冷却装置、内置脉冲编码器、自动换刀装置、高频变频装置等。

电动机的转子直接作为机床的主轴,主轴单元的壳体就是电动机机座,并且配合其他零部件,实现电动机与机床主轴的一体化。

高速轴承技术:其通常采用复合陶瓷轴承,耐磨耐热,寿命是传统轴承的几倍;有时也采用电磁悬浮轴承或静压轴承,内外圈不接触,理论上寿命无限。

高速电机技术:电主轴是电动机与主轴融合在一起的产物,电动机的转子即为主轴的旋转部分,理论上可以把其看作一台高速电动机。

关键技术是高速度下的动平衡;润滑:电主轴的润滑一般采用定时定量油气润滑;也可以采用脂润滑,但相应的速度要打折扣。

所谓定时,就是每隔一定的时间间隔注一次油。

所谓定量,就是通过一个叫定量阀的器件,精确地控制每次润滑油的油量。

而油气润滑,指的是润滑油在压缩空气的携带下,被吹入陶瓷轴承。

油量控制很重要,太少,起不到润滑作用;太多,在轴承高速旋转时会因油的阻力而发热。

冷却装置:为了尽快给高速运行的主轴散热,通常对其外壁通以循环冷却剂,冷却装置的作用是保持冷却剂的温度。

内置脉冲编码器:为了实现自动换刀以及刚性攻螺纹,主轴内置一脉冲编码器,以实现准确的相角控制以及与进给的配合。

自动换刀装置:为了应用于加工中心,配备了自动换刀装置,包括碟形簧、拉刀油缸等。

高速刀具的装卡方式:广为熟悉的BT、ISO刀具,已被实践证明不适合于高速加工。

这种情况下出现了HSK、SKI等高速刀具。

高频变频装置:要实现主轴每分钟几万甚至十几万转的转速,必须用一高频变频装置来驱动其内置高速电动机,变频器的输出频率必须达到上千或几千赫兹。

浅谈电主轴的基本结构和维修保养

科学技术创新2020.01浅谈电主轴的基本结构和维修保养高海玉(中车长春轨道客车股份有限公司,吉林长春130000)在重工业高速发展的今天,数控加工设备得到了广泛的应用,特别是在国家提出“一带一路”的发展战略后,轨道交通车辆在国内和国际都开辟了前所未有的市场,随着产量的上升,生产设备的负荷必然加重,数控加工设备的核心部件电主轴就发挥了重中之重的作用。

那么设备的管理人员和维修人员怎样维护好电主轴长时间无故障运行呢?首先就要深入剖析电主轴的组成结构和原理。

1电主轴的结构组成主轴是指从发动机或电动机接受动力,并将动力传递给其它机件的轴。

主轴的结构形式主要有三种,第一种是内装式主轴,也就是本文论述的电主轴,是电机和传动装置都装在一个密闭的壳体内,主要用于数控铣床、数控车床和内磨圆床,在我公司的加工中心等设备得到了广泛应用;第二种是直联式机械主轴,是电机外置于主轴壳体,电机与主轴在同一轴心上放置,并由联轴器进行连接,这种连接方式可以最大程度的体现伺服电机的性能,通过联轴器连接可以杜绝电机和主轴之间的游离间隙,传动精度较高,但对联轴器本身和安装要求提出了严格的要求,主要用于加工中心和数控铣床;第三种是同步带传动机械主轴,相比直联式的主轴结构,同步带式结构具有安装方便、维护简单、运行噪音低等特点,最主要是对两轴之间的位置精度要求不高。

由于机械主轴在高速运行时无需润滑,具有免维护的特点,并且在主轴超出额定负载时,可以通过同步带“爬齿”的形式进行缓冲,可有效保护主轴和伺服电机。

这种连接形式主要应用于数控铣床、数控车床、内磨圆床,一些搅拌摩擦焊设备也是采用这种同步带连接式主轴。

电主轴具有高转速、高精度、低噪音、响应快等特性。

作者将电主轴归纳为以下几部分组成,包括无外壳电机、测量系统、传动机构、拉刀单元、冷却单元、润滑系统、壳体等组成。

电机,即为我们常说的定子和转子,定子是由线圈缠绕组成,绕组绝缘是由匝间绝缘、槽绝缘和相间绝缘等三个绝缘单元结合,完成绕组绝缘的综合体。

电主轴的基本构成

电主轴的基本构成电主轴是电机中的一个重要组成部分,它承担着传递电机功率和旋转运动的功能。

电主轴的基本构成包括电机、轴承、驱动装置和传动装置。

电机是电主轴的核心部件。

电机可以分为直流电机和交流电机两种类型。

直流电机通过直流电源供电,产生恒定的转速和转矩;交流电机则通过交流电源供电,具有转速可调和转矩可变的特点。

电机的选型应根据实际应用需求来确定,包括所需功率、转速范围、工作环境等因素。

轴承是电主轴中起支撑和定位作用的部件。

轴承的选择应考虑电主轴的工作负荷、转速和精度要求等因素。

常见的轴承类型有滚动轴承和滑动轴承。

滚动轴承由滚珠或滚子构成,具有较高的刚度和精度,适用于高速和高精度的场合;滑动轴承利用润滑油膜来减少摩擦,适用于低速和大负荷的场合。

驱动装置是电主轴实现转动的关键组成部分。

常见的驱动装置有电机、减速器和传感器。

电机通过电源供电,产生转矩驱动轴承和传动装置旋转;减速器通过降低电机转速来提高电主轴的扭矩输出;传感器用于检测电主轴的转速、位置和负荷等参数,实现对电主轴的控制和监测。

传动装置是电主轴将电机功率传递到工作部件的重要连接部件。

常见的传动装置有皮带传动、齿轮传动和蜗杆传动等。

皮带传动通过带动轮来实现功率传递,具有噪声低和传动比可调的优点;齿轮传动通过齿轮啮合来实现功率传递,具有传动效率高和传动精度高的特点;蜗杆传动由蜗杆和蜗轮组成,适用于大扭矩和低速传动。

除了以上基本构成部分,电主轴还需要考虑附件和冷却系统等辅助装置。

附件包括装夹装置、刀具和夹具等,用于固定工件和刀具,实现加工操作;冷却系统用于降低电主轴的工作温度,提高工作效率和寿命。

电主轴的基本构成包括电机、轴承、驱动装置和传动装置等。

电主轴的设计应根据实际需求来确定各个部件的参数和类型,以实现电主轴的高效、稳定和可靠工作。

在应用中还需要考虑附件和冷却系统等辅助装置,以满足特定的加工要求和工作环境。

只有合理选择和配置电主轴的各个组成部分,才能实现电主轴的良好性能和工作效果。

加工中心用电主轴结构设计及其仿真分析

加工中心用电主轴结构设计及其仿真分析一、综述随着科技的不断发展,加工中心在制造业中的地位越来越重要。

加工中心作为一种高效、高精度、高自动化的加工设备,已经成为现代制造业的重要支柱。

然而加工中心在使用过程中,电主轴作为其核心部件,其结构设计和性能对加工中心的整体性能具有重要影响。

因此对加工中心用电主轴的结构设计及其仿真分析进行研究,对于提高加工中心的性能和降低生产成本具有重要意义。

电主轴是一种将交流电源转换为高速旋转并带传动功能的电动机。

它具有结构简单、重量轻、惯性小、响应速度快等优点,广泛应用于数控机床、加工中心等机械设备中。

电主轴的结构设计主要包括电机、减速器、轴承、冷却系统等部分。

其中电机是电主轴的核心部件,其性能直接影响到整个电主轴的性能;减速器用于降低电机转速,提高扭矩;轴承用于支撑转子并实现转动;冷却系统用于降低电机温度,保证电主轴的正常运行。

为了提高加工中心的性能,需要对电主轴的结构进行优化设计。

首先应选择合适的电机类型和参数,以满足加工中心的工作要求。

其次应合理选择减速器类型和参数,以保证电主轴具有较高的转速和扭矩输出。

此外还应考虑轴承的选择和配置,以确保电主轴具有较低的噪声和振动。

冷却系统的设计也至关重要,应根据加工中心的工作环境和工艺要求,选择合适的冷却方式和参数。

为了验证电主轴结构设计的合理性和性能,可以采用仿真分析方法对其进行评估。

通过建立数学模型,对电主轴的结构参数进行优化设计,并利用仿真软件对其进行模拟分析。

仿真分析可以帮助我们了解电主轴在不同工况下的性能表现,为实际应用提供依据。

同时仿真分析还可以发现结构设计中的潜在问题,为改进设计提供参考。

加工中心用电主轴结构设计及其仿真分析是一项重要的研究工作。

通过对电主轴结构的设计优化和仿真分析,可以提高加工中心的性能,降低生产成本,为现代制造业的发展做出贡献。

1.1 研究背景和意义随着现代制造业的飞速发展,加工中心在工业生产中扮演着越来越重要的角色。

第二章 电主轴典型结构分析

第二章电主轴典型结构分析要想做好电主轴的应用选型,首先,必须知道电主轴的类型和功能,其次,才是如何为机床选用电主轴。

1.1 电主轴的分类电主轴是现代大多数高速机床必不可少的动力源之一,电主轴的运动速度和精度是直接决定加工质量和生产效率的重要因素。

一般来说,不同的依据,就有不同的分类方法。

比如说,根据轴承类型,可分为滚动轴承电主轴(角接触球轴承电主轴)、液体轴承电主轴(动静压电主轴)、气体轴承电主轴和磁悬浮轴承电主轴;根据电机类型,可分为异步型电主轴和永磁同步型电主轴。

还有许多分类方法,我们就不一一叙述。

本文只介绍按照应用来进行分类,这种分类方法也是现在很多厂家正在生产和使用的一种方法,主要分为磨削用电主轴、钻铣用电主轴、车削用电主轴、加工中心用电主轴、木工用电主轴、特殊加工电主轴和试验机用电主轴等等。

常见的电主轴如图2-1所示。

1电主轴磨削用电主轴钻铣用电主轴车削用电主轴加工中心用电主轴木工用电主轴特殊加工电主轴试验机用电主轴当然,还有一些特殊的电主轴,并非在此分类之中,但依然值得我们去好好去探究。

图2.1 各种类型的电主轴1.1.1磨削用电主轴磨削用电主轴,是电主轴中转速、精度相对较高、振动相对较小的电主轴,是磨床上的重要部件,可分为内圆磨削、外圆磨削、平面磨削和专用磨削,广泛应用于内圆、外圆、拉力、螺纹、小孔、端面等磨削加工。

早期的磨削用电主轴因为性能的限制只能用于轴承行业,随着国内机械行业的发展,加工难度也在不1断地提高,对电主轴性能的要求也越来越严格。

为了满足工业性需求,磨削用电主轴的应用范围在不断的拓宽,从早期的轴承磨削加工到汽车零件磨削加工、机床导轨的磨削加工、丝杠磨削加工、玻璃透镜磨削加工等,随着加工行业的持续发展,磨削加工正向着高速、强力磨削方向发展,将会对磨削用电主轴提出更高、更苛刻的要求。

虽然我国电主轴行业的发展很迅速,但是与国外的磨削用电主轴相比还是存在很大差距的。

下表是国内外低速、中速、高速磨削用电主轴部分参数的对比,其中国外电主轴以NSK为代表,国内则选择某些电主轴生产厂家为代表。

电主轴内部各系统简介

(a)半闭口槽(b)半开口槽(c)开口槽

第三章

驱动系统

定子绕组 电机的启动性能会好一些,功率因数可以提高一些

LOGO

定子绕组

定子铁心

定子绕组是异布电动机定子部分的电路,作用是通入 三相交流电后,产生旋转磁场。它主要由定子铁心、定子 绕组组成,鼠笼型和绕线型异步电动机的定子结构是完全 一样的,定子绕组分单层绕组和双层绕组。

第二章

电主轴分类

换刀机构

LOGO

第二章

电主轴分类

碟簧

LOGO

(1)叠合(并联)方式 碟簧之间以头尾相接穿在轴上的连接方式。 其效果是弹力是一个碟簧的n倍,行程为单个 碟簧的行程。如:四片平行叠法,行程为1片, 弹力为4倍。 (2)对合(串联)方式 碟簧之间头对头背对背式连接穿在轴上的连 接方式。其效果是弹力是单个碟簧的弹力, 行程为一个弹簧的n倍。如:四片串联叠法, 行程为4片,弹力为1倍。 (3)混合方式 将上面两种方式混合使用,如:二片平行三 次串联叠法,行程为2片,弹力为4倍,

— 多元轴系技术实验室—

电主轴简介

张国烨 2015/11/30

Start

目录

电主轴

1 2 3 4 5

电主轴种类 换刀机构 驱动系统 支承系统 润滑系统 冷却系统

6

Start

序言

电主轴简介

机床主轴根据驱动方式分为机械主轴和电主轴。机械主轴 是外置的电动机通过皮带或联轴器驱动主轴旋转;电主轴是由 内装式电动机直接驱动,从而把机床主传动链的长度缩短为零, 实现了机床的“零传动”,由于没有中间传动环节,有时又称它为 “直接传动主轴”。电主轴具有结构紧凑、重量轻、惯性小、振动 小、噪声低、响应快等优点,而且转速高、功率大,简化机床 设计,易于实现主轴定位,是高速主轴单元中的一种理想结构。

数控机床高速电主轴结构分析

主 轴 是 直 接 体 现 机 床 性 能 的 关 键 部 件。 目前 , 数控 机 床 大量 采 用 内 装变 频 电动 机 的 主 轴 部 件 。 是 一 种 机 电一 体 化 的 功 它 能部 件 , 电 动机 转 子 与 主轴 是 一 体 的 , 其 无 需任 何 机械 连 接 。 改变 供 电的 频率 , 可 以 就 实现 主轴 调 速 这 种 模 块 化 、 列 化 的 功 能 部 件 称 为 系 电 主轴 。 常 由具 有 设计 和 制 造 高 速 、 精 通 高 度 、 频 调 速 电 主 轴 丰 富 经 验 的专 业 公 司 变 提供 , 品质 量 和 供 货 容 易 获 得 保 证 。 产

为“ 高频主轴 ”H g rq e c pn l) ( i h F e u n y S id e。 图l 所示 为 电 主 轴 的结 构 简 图 , 主 要 特征 其 是 将 电 动 机 内 置 于 主 轴 内 部 直 接 驱 动 主 轴 , 现 电动 机 、 轴 一 体 化 的功 能 。 主 实 主 电 轴 由无 外 壳 电机 、 轴 、 承 、 轴 单 元 壳 主 轴 主 体、 驱动 模 块 和 冷却 装 置 等组 成 。 机 的转 电 子 采 用 压 配 方法 与 主 轴 做 成 一 体 , 轴 则 主 由前 后 轴 承 支 承 。 机 的 定 子 通 过 冷 却 套 电 安装于主轴单元 的壳体中。 轴的变速 由 主 主 轴 驱 动 模 块 控 制 , 主轴 单 元 内 的 温 升 而 由冷 却装 置 限 制 。 主 轴 的后 端 装 有 测 速 、 在 测 角位 移 传 感 器 , 前端 的 内 锥 孔 和 端 面 用 1高速 电主轴的特点 高速 运 转 的 电主 轴 的 主 轴 形 式 是 将 主 于 安 装 刀具 。 工 作 原 理 和普 通 的 异 步 电动 机 的 工作 轴 电机 的 定 子 、 子 直 接 装 入 主 轴 组件 的 转 改 内部 , 即把 高 速 电 机置 于 精 密 主轴 内部 , 电 原 理 一 致 , 变 输 入 电 动 机 定 子 绕 组 的 电 在 主轴 的 电 机转 子 就 是 主 轴 , 轴 的 壳 体 就 流 频 率 和 励 磁 电压 获 得 各 种 转 速 。 加 速 主 通 减 是 电机 的 机座 , 现 了 变 频 调 速 电机 和 主 和 制 动 过 程 中 , 过 改 变 频 率 进 行 加 / 实 以免 电动机 温 升 过 高 。 由于 电动机 旋 转 轴一 体 , 机 直接 驱 动 主轴 , 成 电 主 轴 。 速 , 电 形 电 主 轴 取 消 了 电 机 到 主 轴 传 动 链 中 的 齿 磁 场 的 方 向取 决 于输 入定 子 三 相 交 流 电的 故 便 轮 、 带等 一 切 中 间环 节 , 力源 对 主 轴 的 相序 , 改 变 电主 轴输 入 电流 的 相 序 , 可 皮 动 直 接 传 动 , 动 链长 度 为零 , 现 了机 床 主 改 变 电 主 轴 的 旋 转 方 向 传 实

电主轴的基本参数与结构1

·64··电主轴技术讲座·Seminar on Motorized Spindle第二讲!电主轴的基本参数与结构(一)LessonⅡMain Specifications and Structure of the Motorized SpindIe(l)周延祐李中行1 电主轴的基本参数电主轴的基本参数和主要规格包括:套筒直径、最高转速、输出功率、计算转速、计算转速转矩和刀具接口等。

其中计算转速又称额定转速,是指恒转矩驱动与恒功率驱动的交汇点,参见图1和图2。

它相当于图2中的A点,即小于计算转速时为恒转矩驱动,大于计算转速时为恒功率驱动。

计算转速转矩为转速小于和等于计算转速的转矩。

一般电主轴型号中含有套筒直径、最高转速和输出功率这3个参数。

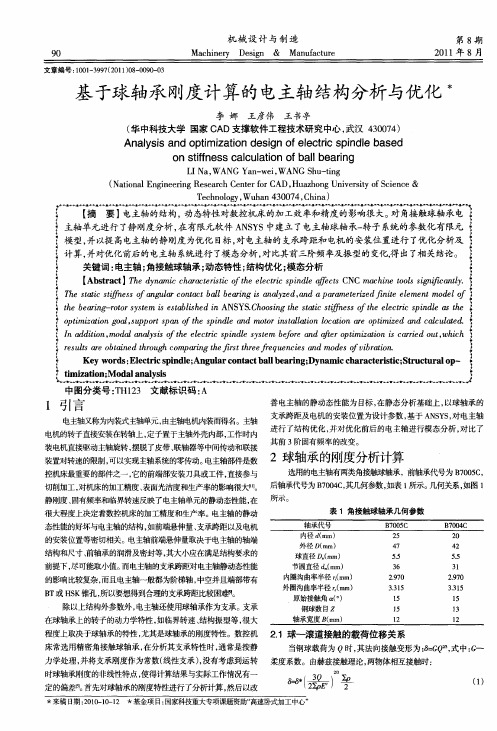

表1列出了德国GMN公司用于加工中心和铣床的电主轴的型号和主要规格。

表1 德国GMN公司用于加工中心和铣床的电主轴的型号和主要规格主要型号套筒直径/mm最高转速/(r/min)输出功率/kW计算转速/(r/min)计算转速转矩/N·m润滑刀具接口HC120-42000/11120420001130000 3.5OL SK30HC120-50000/11120500001130000 3.5OL HSK-E25HC120-60000/5.512060000 5.5600000.9OL HSK-E25 HCS150g-18000/9150180009750011G HSK-A50 HCS170-24000/2717024000271800014OL HSK-A63HC170-40000/6017040000604000014OL HSK-A50/E50 HCS170g-15000/151701500015600024G HSK-A63 HCS170g-20000/1817020000181200014G HSK-F63 HCS180-30000/1618030000161500010OL HSK-A50/E50 HCS185g-8000/11185800011213053G HSK-A63 HCS200-18000/152001800015180080OL HSK-A63 HCS200-30000/1520030000151200012OL HSK-A50”E50 HCS200-36000/162003600016600029OL HSK-A50”E50 HCS200-36000/7620036000762500029OL HSK-A50”E50 HCS200-182000/152001200015180080G SK40HCS230-18000/152301800015180080OL HSK-A63 HCS230-18000/252301800025300080OL HSK-A63 HCS230-24000/182302400018315057OL HSK-A63 HCS230-24000/452302400045750058OL HSK-A63 HCS230-182000/222301200022240087G HSK-A63 HCS230-182000/252301200025300080G HSK-A63 HCS232-185000/9230150009122070G HSK-A63 HCS275-20000/6027520000601000057OL HSK-A63 HCS285-12000/3228512000321000306OL HSK-A100 HCS300-12000/3030012000301000286OL HSK-A100 HCS300-14000/2530014000251100217OL HSK-A63 HCS300-8000/303008000301000286G HSK-A100注:HCS—矢量驱动;OL—油气润滑;G—永久油脂润滑;SK—ISO锥度。

基于球轴承刚度计算的电主轴结构分析与优化

9 1

其 + 中1

l 1斗 2 2 1 2 P1 2

(

) ,

2 . 3纯轴向载荷下的球轴承刚度

钢球与 内外滚道接触时 , 球轴承 的平衡方程为:

式 中 :l 。 v- 和  ̄ E

接触物体 的泊松 比和弹性模量 ; e —接触椭

F=Qs a KZi 嘁 z i = s n n 由方程( ) 5 得到球轴承轴向刚度 :

角接触球轴承 B 04 、 70 C的径 向刚度 随预紧力 的 70C B05 变化 , 如表 4所示。

表 4预 紧力作用下的角接触球轴承径 向刚度

F( o N) l 1'/ m) ( 0Nr a 20 0 40 0 60 0 80 0 10 00 0 4 09 0 1 7 114 1 7 .6 7 .4 . 6 . . 6 0 8 2 20 00 1 0 .7 6

h t i s esf n u cna lba n ia l e ,n p rm t i d i l n e o Tes t t ns o ag l ot t al e i a zdada aa e r e fnt ee e t dl ac i f r a c b r g sn y e z i e m mo f tebaig rt s m iet lhdi N YS hoi es t t ns o eeetcsidea t h er -oo s t sa i e A S . osn t t isf es t lc i pnl sh n rye s bs n C g h ac i f h f r e ot z i o ,up nsa tesideadm t s l i ct naeot  ̄ dadclua d pi a o ga sp o no h nl n o rnt ao l ai pi e acle. mi n l t p f p o i at n o o r l m n t

数控木工镂铣设备电主轴及其结构设计分析

刻表面 质量 ,同时利用 电主轴 变频调速和

快速 自动换刀的特 点 , 实现对形状复杂的

内外曲线、曲面轮廓零件加工和艺术性雕 刻。一直以来高速 电主轴的研究主要针对 金属切削 , 而针对木材切削的数控木工镂

铣 设 备 专 用 电 主轴 研 究 还 比较 少 。 因此 ,

2 数控 木 工镂铣 设 备高速 电主

及其 外力作用 ,具有结构紧凑、机械效率 高、运行平稳噪声低 、加工精 度高和主轴 轴承 寿命更长 等特 点;采用交流变频调速 和矢 量控 制 , 出功率大 , 整范围宽 , 输 调 转 备用高速 电主轴 。目前 ,国内外超高速机 床 采 用 较 多 的 轴 承 形 式 主 要 有 磁 悬 浮 轴 承 、动静压轴承和混 合陶瓷轴承 。

材 容易受 液体 污染 的原 因 ,数控 木工镂 铣设 备 电主轴 不能 通过液 体冷 却 ,而 采 用强力抽风 设备 来吸走切削加工过程产生 的木 屑和 粉末 ,利 用高 速气 流对木 工镂 铣机 电主轴 进行 散热 冷却 。 2 2电主轴密封程度要求较高 . 由于数控木工镂铣设备用电主轴切削 加 工对象是木质材料 , 削加 工过程 中会 切 产生大量的粉尘 , 使得数控木 工镂铣设备 用电主轴的使用环境 比金属切 削加工的电

1 桂林 电子 科 技 大 学 5 10 ;2 广 西生 态 工 程 职 业技 术 学 院 5 5 0 . 404 . 40 5

区 域 和 电 机 定 子 进 行 强 制 冷 却 。 由 于 木

传动和齿轮传 动。机床主轴 由内装式 电动 机直接驱动 ,从而把机床主传动链的长度 缩短 为零 ,实现 了机床的 “ 传动 ” 零 。这种 主轴 电动机与机床主轴 “ 合二为一”的传

不能通用 。数控木工镂铣设备电主轴要 根 产 ,标 准化程 度低 ,维护也困难 。目前只 在超高速微小切削 电主轴上采用 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

跳测试、端跳测试以及锥跳测试 ④ 电主轴轴承预负荷加载测试 ⑤ 电主轴震动与噪声测试 ⑥ 电主轴升温测试 ⑦ 电主轴转子动平衡测试及平衡调整 ⑧ 电主轴拆卸、部件清洗、校正、修理、更换(一般小零件), 以及装配 ⑨ 电主轴电机修理,线圈修理 ⑩ 电主轴换装轴承 ?电主轴冷却系统测试与修理 我们维修过的国外品牌的电主轴有: 一、瑞 士: ① IBAG(依柏格) ② Step-Tec(斯戴伯·提可) ③ Flscher(非薛尔) ④ Starrag-Heckert(斯大理格·黑可特) 二、德 国: ① GMN ②Cytec(塞提可) ③ INA(依那) ④ FAG ⑤ FIMET(非木特) ⑥ precise (普若塞斯) 三、意大利: ① Gamfier(甘木非尔) ② Omlat(欧姆莱特) 四、瑞 典: ① SKF 五、其他:(FANUC、ELTE S。R。L。、HSD、GAMFIOR、GAMFIER、FOEMAT、FAEMAT、 TEC、RENAUD、Fischer、IBAG、SEIKO、NSK、Mitsui、HPT、WEISS 、KaVo、IMT、GMN、CyTec、健椿、杰川、矩将、罗翌、普慧、普森、数格、惟隆、旭泰等)维修服务。 高质量维修-------自始自终! 西安合升动力科技有限公司 地址:西安市高新技术产业开发区锦业路66号B座北区 邮编:710075 电话:029-81881016 传真:029-81881028 联系人:孙小姐 E-mail:Hsjd2006010@ KENTURN台湾“健椿”成立于1983,产品除了在台湾销售,亦外销至欧美和东南亚市场.产品种类多达4000种.主要产品区分为:立式/卧式加工中心主轴、高速直结式主轴、CNC数控车床主轴、磨床主轴、专用机主轴、同步夹具、PCB刀具研磨主轴、十字转向器。为提供客户更好的产品和扩大生产规模,于2004年6月迁入2000坪新式无尘式厂房.全厂采央式空调全厂维持恒温25℃,确保制作过程中相关精密组件之公差。我们有最先进的机械加工设备,结合欧美加工技术再配合几十年加工技术经验,使我们的产品更为专精。健椿CNC加工中心主轴主要有以下特征:

就是通过一个叫定量阀的器件,所谓定量。数控机床精确地控制每次润滑油的油量。而油气润滑,指的润滑油在压缩空气的携带下,被吹入陶瓷轴承。机床附件油量控制很重要,太少,起不到润滑作用;太多,轴承高速旋转时会因油的阻力而发热。冷却装置:为了尽快给高速运行的电主轴散热,数控冲床通常对电主轴的外壁通以循环冷却剂,冷却装置的作用是保持冷却剂的温度。内置脉冲编码器:为了实现自动换刀以及刚性攻螺纹,电主轴内置一脉冲编码器,以实现准确的相角控制以及与进给的配合。自动换刀装置:为了应用于加工中心,电主轴配备了自动换刀装置,包括碟形簧、拉刀油缸等;高速刀具的装卡方式:广为熟悉的BTISO刀具,已被实践证明不适合于高速加工。

一、高速电主轴的特点

高速运转的电主轴的主轴形式是将主轴电机的定子、转子直接装入主轴组件的内部,即把高速电机置于精密主轴内部,电主轴的电机转子就是主轴,主轴的壳体就是电机的机座,实现了变频调速电机和主轴一体,电机直接驱动主轴,形成电主轴。电主轴取消了电机到主轴传动链中的齿轮、皮带等一切中间环节,动力源对主轴的直接传动,传动链长度为零,实现了机床主轴系统的“零传动”。它具有高转速、高精密、噪声低、低温升、体积小、安装方便等特点,是现代高档数控机床主要的关键部件。它与早年应用于内圆磨床的内装式电机主轴的区别是采用了变频调速技术,主轴有较大的驱动功率和转矩,并有一系列监控主轴振动、轴承温升等参数的传感器及其检测控制系统。因此电主轴及驱动系统是一种技术含量很高的机电一体化产品,涉及机械、电机、驱动与控制、支承、润滑、材料热处理及振动等诸多领域,是一套相对独立、完整的智能型功能部件。

泛应用于航空、航天及模具行业。在近五年中,我国的该项技术也取得了长足的提高。

高速轴承技术,电主轴通常采用复合陶瓷轴承,耐磨耐热,寿命是传统轴承的几倍;有时也采用电磁悬浮轴承或静压轴承,内外圈不接触,理论上寿命无穷;

机床附件与直线电机技术、高速刀具技术一起, 电主轴体的新技术。数控冲床会把高速加工推向一个新时代。电主轴是一套组件,包括电主轴本身及其附件:电主轴、高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置。机床附件所融合的技术:高速轴承技术:数控冲床电主轴通常采用复合陶瓷轴承,耐磨耐热,寿命是传统轴承的几倍;有时也采用电磁悬浮轴承或静压轴承,数控机床内外圈不接触,理论上寿命无限:高速电机技术:电主轴是电动机与主轴融合在一起的产物,电动机的转子即为主轴的旋转部分,理论上可以把电主轴看作一台高速电动机。数控冲床关键技术是高速度下的动平衡;润滑:电主轴的润滑一般采用定时定量油气润滑;数控冲床也可以采用脂润滑,但相应的速度要打折扣。所谓定时,就是每隔一定的时间间隔注一次油。

电主轴是最近几年在数控机床领域泛起的将机床主轴与主轴电机融为一体的新技术电主轴是最近几年在数控机床领域泛起的将机床主轴与主轴电机融为一体的新技术,它与直线电机技术、高速刀具技术一起,将会把高速加工推向一个新时代。

西安合升机电科技公司是目前国内唯一一家生产永磁同步电主轴和主轴电机的高科技公司,凭着先进的技术,合升公司维修进口电主轴。我公司以“修理周期短、质量好、终身跟踪服务、价格合理” 深受广大用户的欢迎。我们还将不懈努力,争取把此项业务做得更好。 电主轴常见故障分析 电主轴出现故障大致可分为机械故障和电气故障两大类。常见故障包括以下六个方面: ① 电主轴升温过高 ② 电主轴刚性差 ③ 电主轴振动大 ④ 电主轴精度差 ⑤ 电主轴启动困难 ⑥ 电主轴掉速 电主轴常见故障的检测与维修 ① 电主轴电机检测 ② 电主轴电参数测试 ③ 电主轴径

主轴、数控机床高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置。电主轴所融合的技术:高速轴承技术:电主轴通常采用复合陶瓷轴承,耐磨耐热,寿命是传统轴承的几倍;有时也采用电磁悬浮轴承或静压轴承,机床附件内外圈不接触,理论上寿命无限;数控冲床高速电机技术:电主轴是电动机与主轴电机融合在一起的产物,电动机的转子即为主轴的旋转部分,理论上可以把电主轴看作一台高速电动机。

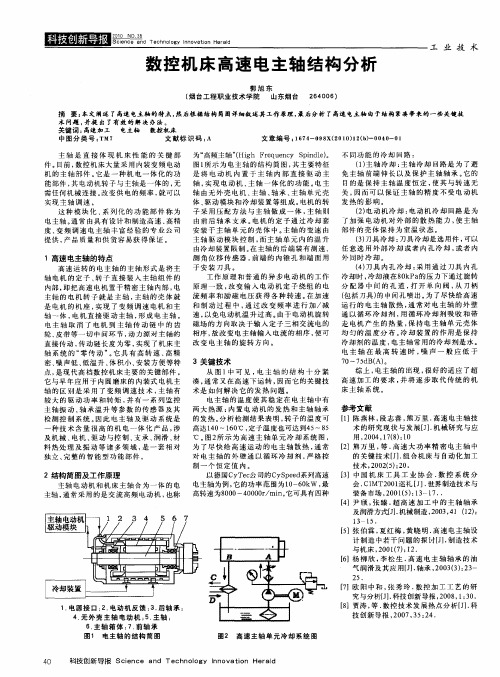

1.电源接口 2.电动机反馈 3.后轴承

4.无外壳主轴电动机 5.主轴 6.主轴箱体 7.前轴承

图1 电主轴的结构简图

三、关键技术

从图1中可见,电主轴的结构十分紧凑,通常又在高速下运转,因而它的关键技术是如何解决它的发热问题。

电主轴的温度使其稳定在电主轴中有两大热源:内置电动机的发热和主轴轴承的发热。分析检测结果表明,转子的温度可高达140~160℃,定子温度也可达到45~85℃。图2所示为高速主轴单元冷却系统图,为了尽快给高速运动的电主轴散热,通常对电主轴的外壁通以循环冷却剂,严格控制一个恒定值内。

图2 高速主轴单元冷却系统图

以德国CyTec公司的CySpeed系列高速电主轴为例,它的功率范围为10~60kW,最高转速为8000~40000r/min。它可具有四种不同功能的冷却回路:

1)主轴冷却:主轴冷却回路是为了避免主轴前端伸长以及保护主轴轴承。它的目的是保持主轴温度恒定,使其与转速无关,因而可以保证主轴的精度不受电动机发热的影响。

二、结构简图及工作原理

主轴电动机和机床主轴合为一体的电主轴,通常采用的是交流高频电动机,也称为“高频主轴”(High Frequency Spindle)。图1所示为电主轴的结构简图,其主要特征是将电动机内置于主轴内部直接驱动主轴,实现电动机、主轴一体化的功能。电主轴由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装置等组成。电机的转子采用压配方法与主轴做成一体,主轴则由前后轴承支承。电机的定子通过冷却套安装于主轴单元的壳体中。主轴的变速由主轴驱动模块控制,而主轴单元内的温升由冷却装置限制。在主轴的后端装有测速、测角位移传感器,前端的内锥孔和端面用于安装刀具。

发布日期:2010-11-8 电主轴关键技术的研究

--------------------------------------------------------------------------------

高速加工技术越来越受到人们的关注,它不仅可获得更大的出产率,而且还可获得很高的加工质量,并可降低出产本钱,因而被以为是21世纪最有发展前途的提高前辈制造技术之一。在提高前辈产业国家,此项技术已广

综上,电主轴的出现,很好的适应了超高速加工的要求,并将逐步取代传统的机床主轴系统。

主轴电机在电主轴中中的应用

--------------------------------------------------------------------------------

必须用一高频变频装置来驱动电主轴的内置高速电动机,这种情况下出现了HSKSKI等高速刀具。高频变频装置:要实现电主轴每分钟几万甚至十几万转的转速。机床附件变频器的输出频率必须达到上千或几千赫兹。最近几年在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,数控冲床与直线电机技术、高速刀具技术一起,将会把高速加工推向一个新时代。电主轴是一套组件,包括电主轴本身及其附件:电

数控机床高速电主轴结构分析

烟台工程职业技术学院 徐海峰 264006

[摘要] 本文阐述了高速电主轴的特点,然后根据结构简图详细叙述其工作原理,最后分析了高速电主轴由于结构紧凑带来的一些关键技术问题,并提出了解决办法。

工作原理和普通的异步电动机的工作原理一致,改变输入电动机定子绕组的电流频率和励磁电压获得各种转速。在加速和制动过程中,通过

改变频率进行加/减速,以免电动机温升过高。由于电动机旋转磁场的方向取决于输入定子三相交流电的相序,故改变电主轴输入电流的相序,便可改变电主轴的旋转方向。

2)电动机冷却:电动机冷却回路是为了加强电动机对外部的散热能力,使主轴部件的壳体保持为室温状态。

3)刀具冷却:刀具冷却是选用件,可以任意选用外部冷却或者内孔冷却,或者内外同时冷却。

4)刀具内孔冷却:采用通过刀具内孔冷却时,冷却液在80kPa的压力下通过旋转分配器中间的孔道,打开单向阀,从刀柄(包括刀具)的中间孔喷出。为了尽快给高速运行的电主轴散热,通常对电主轴的外壁通以循环冷却剂,用循环冷却剂吸收和带走电机产生的热量,保持电主轴单元壳体均匀的温度分布。冷却装置的作用是保持冷却剂的温度,电主轴常用的冷却剂是水。电主轴在最高转速时,噪声一般应低于70~75dB (A)。