离心泵特性曲线

离心泵特性曲线

2.2.1 离心泵的工作原理

1.离心泵的构造:

1、叶轮: 2、泵壳: 3、泵轴及轴封装置:

气缚现象:泵壳和吸入管路内没有充满液体, 泵 内有空气,由于空气密度远小于液体的 密度,叶轮旋转对其产生的离心力很小,叶 轮中心处所形成的低压不足以形成吸上液体 所需要的真空度,泵就无法工作。

(3) 导轮

思考4: 为什么导轮的弯曲方向与叶 片弯曲方向相反?

(4). 轴封装置

旋转的泵轴与 固定的泵壳之 间的密封。 作用:防止高 压液体沿轴漏 出或外界空气 漏入。

填料密封 机械密封

离心泵的理论压头和实际压头

压头:单位重量液体所获得的能量称为泵的压头,用 H表示,单位m。 理论压头:理想情况下单位重量液体所获得的能量称 为理论压头,用HT表示。

离心泵:靠高速旋转的叶轮,液体在离心力作用下 获得能量,以提高压强。 往复泵:利用活塞的往复运动,将能量传给液体, 以完成输送任务。 旋转泵:靠泵内一个或一个以上的转子旋转来吸入 和排出液体。 旋涡泵:一种特殊类型的离心泵。

气体输送机械:据出口气体压强可分为通风机, 鼓风机,压缩机,真空泵

压缩比=出口压力/进口压力

1. 理论压头表达式的推导

w2 液体在高速旋转的叶轮中的运动分为2种: 2 2 2 c2 u2

周向运动:

u r

w1 1 1 c1

与叶片的相对运动:

处处与叶片相切

u1

在 1 与 2 之间列机械能衡算方程式,得:

2 2 p 2 p1 c 2 c 1 HT g 2g

(1)

转速

n

流量 qV,泵单位时间实际输出的液体量,m3/s或m3/h。 可测量 压头 He,又称扬程,泵对单位重量流体提供的有效能量,m。 可测量

离心泵特性曲线

离心泵特性曲线离心泵的特性曲线是将由实验测定的q、h、n、η等数据标绘而成的一组曲线。

此图由泵的制造厂家提供,供使用部门选泵和操作时参考。

不同型号泵的特性曲线不同,但均有以下三条曲线:(1)h-q线表示压头和流量的关系;(2)n-q线表示泵轴功率和流量的关系;(3)η-q线表示泵的效率和流量的关系;(4)泵的特性曲线均在一定输出功率下测量,故特性曲线图上Mercoeur输出功率n值。

离心泵特性曲线上的效率最高点称为设计点,泵在该点对应的压头和流量下工作最为经济。

离心泵铭牌上标出的性能参数即为最高效率点上的工况参数。

离心泵的性能曲线可以做为挑选泵的依据。

确认泵的类型后,再依流量和压头选泵。

例2-2用清水测定一台离心泵的主要性能参数。

实验中测得流量为10m/h,泵出口处压力表的读数为0.17mpa(表压),入口处真空表的读数为-0.021mpa,轴功率为 1.07kw,电动机的转速为2900r/min,真空表测压点与压力表测压点的垂直距离为0.2m。

试计算此在实验点下的扬程和效率。

解泵的主要性能参数包括转速n、流量q、扬程h、轴功率n和效率。

直接测出的参数为转速n=2900r/min流量q=10m/h=0.00278m/s轴功率n=1.07kw需要进行计算的有扬程h和效率。

用式排序扬程h,即为已知:于是二、影响离心泵性能的主要因素1液体物理性质对特性曲线的影响生产厂所提供更多的特性曲线就是以清水做为工作介质测量的,当运送其它液体时,必须考量液体密度和粘度的影响。

(1)粘度当输送液体的粘度大于实验条件下水的粘度时,泵体内的能量损失增大,泵的流量、压头减小,效率下降,轴功率增大。

(2)密度离心泵的体积流量及压头与液体密度毫无关系,功率则随其密度减小而减少。

2离心泵的输出功率对特性曲线的影响当液体粘度不大,泵的效率不变时,泵的流量、压头、轴功率与转速可近似用比例定律计算,即式中:q1、h1、n1离心泵输出功率为n1时的流量、扬程和功率。

离心泵的特性曲线

一、离心泵的特性曲线

在规定条件下由实验测得的 H 、 N 、 η 与 Q 之间的相互关系

曲线为离心泵的特性曲线。

思考: 离心泵启动时出 口阀门应关闭还是 打开,why? 为什么Q=0时, N 0?

02

高效区

最高效率 5%~8% 区域为泵高效区

设计点

离心泵特性曲线分析:

(1)H-Q曲线 离心泵的扬程H随流量Q的增大而下降。不同型号的离心泵,其H-Q曲线的形状 也有所不同。 (2)N-Q曲线 离心泵的功率N随流量Q的增大而增大,由图可知,当流量Q为零时,轴功率N 为最小。 注意:离心泵启动时,应先关闭泵的出口阀,使电机的启动电流减小至最小,待 电机达到规定转速时,再开启出口阀调节到所需流量。 (3)η-Q曲线 由图可见,开始时η随Q增加而上升,并达到一个最大值,之后η随Q的增大反而 下降 le 2 hf Q 2 5 d 2g d g

A

工作点

10

Q

例2-3

如图2-10所示管路系统,离心泵将密度为 1200kg/m3的液体由敞口贮槽送至高位槽,高位 槽内液面上方的表压强为120kpa,两槽液面恒定, 其间垂直距离为10m,管路中液体为高度湍流。已 知Q=38.7L/s时He=50m,求管路的特性方程。

例2-4

在例2-3的管路上,选用另一台离心泵,泵的特性 曲线可用H=27.0-15Q2表示,式中,Q的单位为 m3/min。求此时离心泵在管路中的工作点。

(2)离心泵的流量调节 ——调节阀门(改变曲线中的B) 改变管路特性曲线 两种方法 改变泵的特性曲线 ——改变n、切割叶轮 离心泵的串、并联

教材:化工原理 授课班级:石化1334 授课教师:阿依加玛丽 授课时间:2014.11.07

4.3离心泵的特性曲线 - Copy

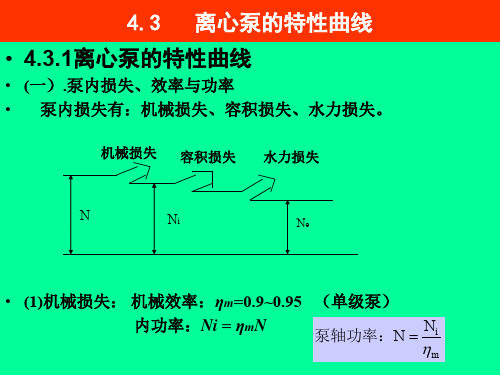

qv = qt - ∑q

一般取:v 0.93 ~ 0.98

qv q v 1 qt qt

(3)水力损失:包括流动阻力损失 hhyd 和冲击损失 hsh。 其中:流动阻力损失 hhyd =沿程摩擦损失+局部阻力损失 冲击损失 hsh=叶轮进口冲击损失

总损失:h水=hhyd+hsh

hyd

(三).联合特性曲线

泵与管路联合工作,遵守质量守恒和能量守恒原理。

稳定工况:q泵 = q管

H泵 = H管

H

稳定工况点为:A点。 此时的压头、流量:HA、qA。

HA

A

qA

q

• 4.3.2

离心泵的流量调节

B

A

(1).改变泵出口阀开度

改变管路特性曲线。在排出管路上安装闸阀。 阀开大时:q↑,H↓ 阀管小时:q↓,H↑ 特点:简单、方便、灵活,普遍采用;

H 泵 1.05 ~ 1.1H

v

离心泵的选型

离心泵的选型

• 单级离心泵系列型谱:

4.3.5 离心泵的启动与运行

(1)启动前检查 ① 泵轴润滑油是否达到油标尺度。 ② 安装是否牢固。 ③ 叶轮转动是否灵活。 ④ 大功利泵排除阀是否关闭。 (2)充水 向泵壳和吸入管内充满水,泵壳要放气。输送高温液体要先暖 泵。

A B

能量损失大。

(2).出口旁路分流调节 改变管路特性曲线。排出管接一支路,

用于泄流。支路管开启时,系统流量被泄掉。

此时: H↓、q↑ 特点:简单、方便;不经济。

(3). 液位或出口压力调节

改变管路特性曲线。利用排出管液位或压力的升高或降低,

即改变△Z或pB。 使HT 变化。 B A 液位升高时:H↑、q↓

离心泵特性曲线

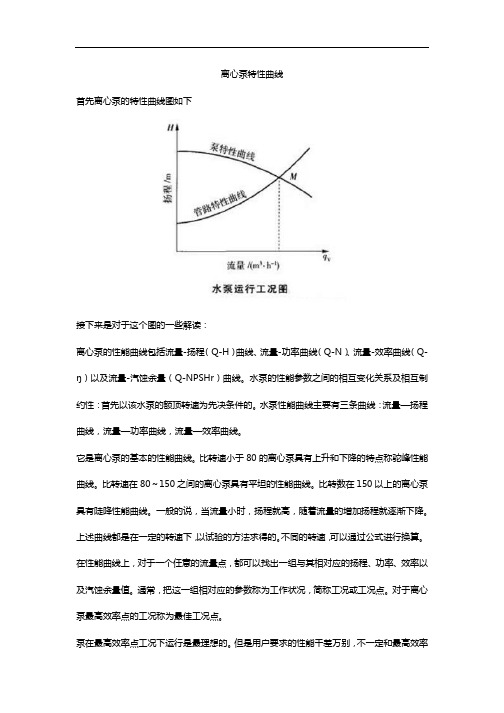

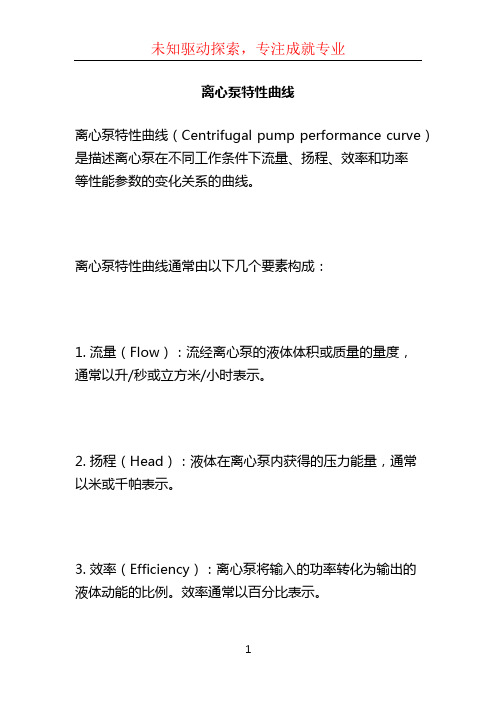

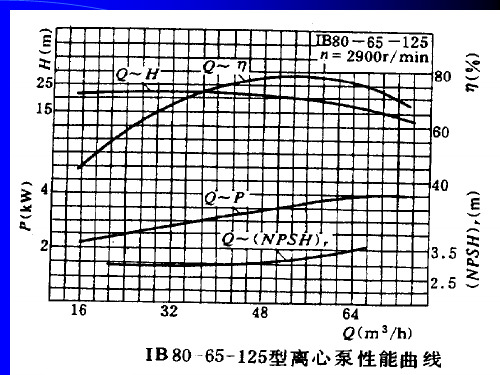

离心泵特性曲线首先离心泵的特性曲线图如下接下来是对于这个图的一些解读:离心泵的性能曲线包括流量-扬程(Q-H)曲线、流量-功率曲线(Q-N)、流量-效率曲线(Q-ŋ)以及流量-汽蚀余量(Q-NPSHr)曲线。

水泵的性能参数之间的相互变化关系及相互制约性:首先以该水泵的额顶转速为先决条件的。

水泵性能曲线主要有三条曲线:流量—扬程曲线,流量—功率曲线,流量—效率曲线。

它是离心泵的基本的性能曲线。

比转速小于80的离心泵具有上升和下降的特点称驼峰性能曲线。

比转速在80~150之间的离心泵具有平坦的性能曲线。

比转数在150以上的离心泵具有陡降性能曲线。

一般的说,当流量小时,扬程就高,随着流量的增加扬程就逐渐下降。

上述曲线都是在一定的转速下,以试验的方法求得的。

不同的转速,可以通过公式进行换算。

在性能曲线上,对于一个任意的流量点,都可以找出一组与其相对应的扬程、功率、效率以及汽蚀余量值。

通常,把这一组相对应的参数称为工作状况,简称工况或工况点。

对于离心泵最高效率点的工况称为最佳工况点。

泵在最高效率点工况下运行是最理想的。

但是用户要求的性能千差万别,不一定和最高效率点下的性能相一致。

要想使每一个用户要求的泵都在泵最高效率点下运行,那样做需要的泵规格就太多了。

为此,规定一个范围(通常以效率下降5%~8%为界),称为泵的工作范围。

我们利用叶轮的切割或者变频技术可以扩大泵的工作范围。

我们把同一类型的水泵,将它的各种不同比转数以及相同比转数不同口径的泵的工作区域集中画在同一个Q-H坐标平面上。

为了使图面上大泵的方块不致太大,坐标可以采用对数坐标,于是就得到了该类型泵的系列型谱。

各类型的泵均有各自的型谱,使用户选用水泵十分方便。

每种系列用几种比转数的水力模型,泵的口径按一定的流量间隔比变化。

同一口径的泵扬程也按一定的间隔变化。

ISO 2858规定了标准的型谱。

解析离心泵的特性曲线(图文)

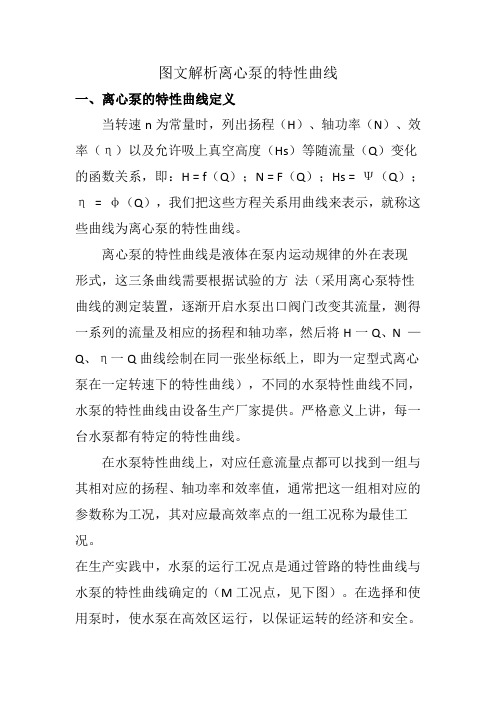

图文解析离心泵的特性曲线一、离心泵的特性曲线定义当转速n为常量时,列出扬程(H)、轴功率(N)、效率(η)以及允许吸上真空高度(Hs)等随流量(Q)变化的函数关系,即:H = f(Q);N = F(Q);Hs = Ψ(Q);η= φ(Q),我们把这些方程关系用曲线来表示,就称这些曲线为离心泵的特性曲线。

离心泵的特性曲线是液体在泵内运动规律的外在表现形式,这三条曲线需要根据试验的方法(采用离心泵特性曲线的测定装置,逐渐开启水泵出口阀门改变其流量,测得一系列的流量及相应的扬程和轴功率,然后将H一Q、N —Q、η一Q曲线绘制在同一张坐标纸上,即为一定型式离心泵在一定转速下的特性曲线),不同的水泵特性曲线不同,水泵的特性曲线由设备生产厂家提供。

严格意义上讲,每一台水泵都有特定的特性曲线。

在水泵特性曲线上,对应任意流量点都可以找到一组与其相对应的扬程、轴功率和效率值,通常把这一组相对应的参数称为工况,其对应最高效率点的一组工况称为最佳工况。

在生产实践中,水泵的运行工况点是通过管路的特性曲线与水泵的特性曲线确定的(M工况点,见下图)。

在选择和使用泵时,使水泵在高效区运行,以保证运转的经济和安全。

二、影响离心泵特性曲线的因素离心泵的特性曲线与很多因素有关,如液体的粘度与密度、叶轮出口宽度、叶片的出口安放角与叶片数及离心泵的压出室形状等均会对离心泵的特性曲线产生影响。

1、叶轮出口直径对性能曲线的影响在叶轮其它几何形状相同的情况下,如果改变叶轮的出口直径,则离心泵的特性曲线平行移动,见下图。

根据这一特性,水泵制造厂和使用单位可以采用车削离心泵叶轮外径的方法改变一台泵的性能范围,以使泵的性能更适合实际运行需要。

例如,某厂的一台离心式循环泵,其运行压力偏高,为降低压力,将叶轮外径由270mm车削到250mm后,在流量相同的情况下,压力下降,给水泵的电机电流减小,满足了运行的要求。

2、转速与性能曲线的关系同一台离心泵输送同一种液体,泵的各项性能参数与转速之间的关系式为:Q1/Q2 = n1/n2H1/H2 = (n1/n2)2Nl/N2 = (n1/n2)2三、理论特性曲线的定性分析1、理论扬程特性曲线的定性分析由HT =中,将C2u = u2 - C2rctgβ2 代入,可得:HT =(u2 - C2rctgβ2)叶轮中通过的水量可用此式表示:QT = F2C2r,也即:C2r =式中QT:泵理论流量(m3/s);F2:叶轮的出口面积(m2);C2r:叶轮出口处水流绝对速度的径向(m/s)。

离心泵特性曲线

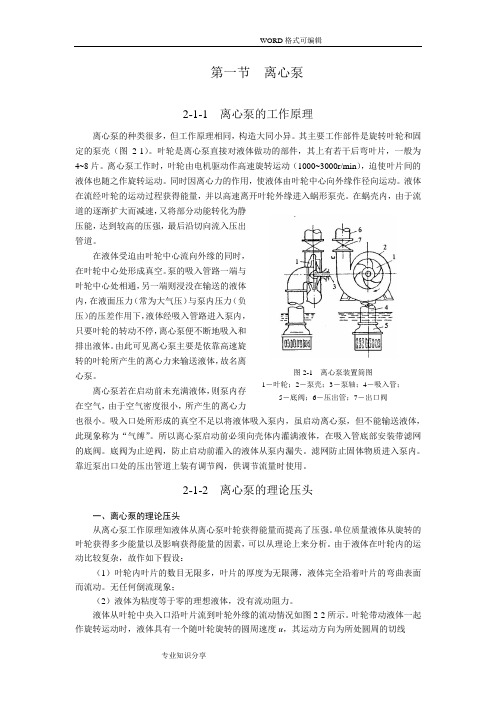

第一节 离心泵2-1-1 离心泵的工作原理离心泵的种类很多,但工作原理相同,构造大同小异。

其主要工作部件是旋转叶轮和固定的泵壳(图2-1)。

叶轮是离心泵直接对液体做功的部件,其上有若干后弯叶片,一般为4~8片。

离心泵工作时,叶轮由电机驱动作高速旋转运动(1000~3000r/min ),迫使叶片间的液体也随之作旋转运动。

同时因离心力的作用,使液体由叶轮中心向外缘作径向运动。

液体在流经叶轮的运动过程获得能量,并以高速离开叶轮外缘进入蜗形泵壳。

在蜗壳内,由于流道的逐渐扩大而减速,又将部分动能转化为静压能,达到较高的压强,最后沿切向流入压出管道。

在液体受迫由叶轮中心流向外缘的同时,在叶轮中心处形成真空。

泵的吸入管路一端与叶轮中心处相通,另一端则浸没在输送的液体内,在液面压力(常为大气压)与泵内压力(负压)的压差作用下,液体经吸入管路进入泵内,只要叶轮的转动不停,离心泵便不断地吸入和排出液体。

由此可见离心泵主要是依靠高速旋转的叶轮所产生的离心力来输送液体,故名离心泵。

离心泵若在启动前未充满液体,则泵内存在空气,由于空气密度很小,所产生的离心力也很小。

吸入口处所形成的真空不足以将液体吸入泵内,虽启动离心泵,但不能输送液体,此现象称为“气缚”。

所以离心泵启动前必须向壳体内灌满液体,在吸入管底部安装带滤网的底阀。

底阀为止逆阀,防止启动前灌入的液体从泵内漏失。

滤网防止固体物质进入泵内。

靠近泵出口处的压出管道上装有调节阀,供调节流量时使用。

2-1-2 离心泵的理论压头一、离心泵的理论压头从离心泵工作原理知液体从离心泵叶轮获得能量而提高了压强。

单位质量液体从旋转的叶轮获得多少能量以及影响获得能量的因素,可以从理论上来分析。

由于液体在叶轮内的运动比较复杂,故作如下假设:(1)叶轮内叶片的数目无限多,叶片的厚度为无限薄,液体完全沿着叶片的弯曲表面而流动。

无任何倒流现象;(2)液体为粘度等于零的理想液体,没有流动阻力。

液体从叶轮中央入口沿叶片流到叶轮外缘的流动情况如图2-2所示。

离心泵特性曲线

离心泵特性曲线

离心泵特性曲线(Centrifugal pump performance curve)是描述离心泵在不同工作条件下流量、扬程、效率和功率

等性能参数的变化关系的曲线。

离心泵特性曲线通常由以下几个要素构成:

1. 流量(Flow):流经离心泵的液体体积或质量的量度,

通常以升/秒或立方米/小时表示。

2. 扬程(Head):液体在离心泵内获得的压力能量,通常以米或千帕表示。

3. 效率(Efficiency):离心泵将输入的功率转化为输出的液体动能的比例。

效率通常以百分比表示。

4. 功率(Power):离心泵所需的电功率或机械功率,通常以千瓦或马力表示。

离心泵特性曲线一般由实验测量得到,根据不同工作条件下的流量、扬程和功率等数据绘制而成。

典型的离心泵特性曲线通常呈现出以下特点:

1. 最大扬程点(Maximum Head Point):离心泵在某一流量下能够提供的最大扬程。

该点通常是离心泵特性曲线上的最高点,也是离心泵的额定扬程。

2. 最大效率点(Maximum Efficiency Point):离心泵在某一流量下能够达到的最高效率。

该点通常是离心泵特性曲线上的效率最大值点。

3. 关闭阻塞点(Shut-off Head Point):离心泵在流量为零时的扬程。

该点通常是离心泵特性曲线上的最低点。

离心泵特性曲线的形状和特点对于选型和运行离心泵都具有重要的参考价值,可以帮助用户了解离心泵在不同工况下的性能和适用范围,并进行合理的运行和维护。

离心泵特性曲线

H

M

M

改变管路特性曲线 ——调节阀门开度 ' ' qv qv , H H 改变泵特性曲线 ——调节转速

qv q , H H

" v "

节流损失

M

改变泵特性曲线——泵的组合

-同型号的泵并联或串联

6

qv

实验装置流程和主要设备

4 3 2 1

接通),打开积算仪的电源开关,把“工作/校验”开关拨

至“工作端”。

8

实验步骤-续

5. 用泵的出口调节阀调节流量,流量从最大到 最小(0流量)至少读取12组数据,同时记录流量 及压力表、真空表、功率表和温度计的读数。 6. 测定管路特性曲线,固定阀门为某一开度, 将变频调速器按50Hz-0Hz顺序调节,至少读取 12组数据,同时记录流量、压力表、真空表、功 率表和温度计读数。

7. 实验结束,关闭功率表及积算仪的电源开关, 关闭离心泵电源停泵。做好清洁卫生。

9

实验要求

1. 预习离心泵特性曲线部分教材内容。 2. 搞清实验装置的流程、设备、仪表和操作方法,确定需查找 的各种参数、需测的各种参数和测取手段。 3. 绘制好原始参数记录表格和数据整理表格,可参考表1-5、

表1-6和表1-7。

水温 备 注 ℃

1 2 3 …

13

表1-7

Q

m3/s

数据整理表

2 (u2 u12 ) /(2g )

序 号 1 2 3 …

p1/ρg

m

p2/ρg

m

H

m

N

kW

Ne

kW

m

14

2

理 论 基 础

离心泵特性曲线

离心泵特性测定实验一、基本原理离心泵的特性曲线是选择和使用离心泵的重要依据之一,其特性曲线是在恒定转速下泵的扬程H 、轴功率N 及效率η与泵的流量Q 之间的关系曲线,它是流体在泵内流动规律的宏观表现形式。

由于泵内部流动情况复杂,不能用理论方法推导出泵的特性关系曲线,只能依靠实验测定。

1.扬程H 的测定与计算取离心泵进口真空表和出口压力表处为1、2两截面,列机械能衡算方程: 2211221222f p u p u z H z H g g g gρρ+++=+++∑(3-1) 由于两截面间的管长较短,通常可忽略阻力项f H ∑,速度平方差也很小故可忽略,则有(=H gp p z z ρ1212)-+-(3-2) 式中:120z z H -=——表示泵出口和进口间的位差,m ;ρ——流体密度,kg/m 3;g ——重力加速度 m/s 2;p 1、p 2——分别为泵进、出口的真空度和表压,Pa ;H 1、H 2——分别为泵进、出口的真空度和表压对应的压头,m ; u 1、u 2——分别为泵进、出口的流速,m/s ;z 1、z 2——分别为真空表、压力表的安装高度,m 。

由上式可知,只要直接读出真空表和压力表上的数值,及两表的安装高度差,就可计算出泵的扬程。

2.轴功率N 的测量与计算k N N ⨯=电(W )(3-3) 其中,N 电为电功率表显示值,k 代表电机传动效率,可取95.0=k 。

3.效率η的计算泵的效率η是泵的有效功率Ne 与轴功率N 的比值。

有效功率Ne 是单位时间内流体经过泵时所获得的实际功,轴功率N 是单位时间内泵轴从电机得到的功,两者差异反映了水力损失、容积损失和机械损失的大小。

泵的有效功率Ne 可用下式计算:g HQ Ne ρ=(3-4) 故泵效率为%100⨯=Ng HQ ρη(3-5)4.转速改变时的换算泵的特性曲线是在定转速下的实验测定所得。

但是,实际上感应电动机在转矩改变时,其转速会有变化,这样随着流量Q 的变化,多个实验点的转速n 将有所差异,因此在绘制特性曲线之前,须将实测数据换算为某一定转速n '下(可取离心泵的额定转速2900rpm )的数据。

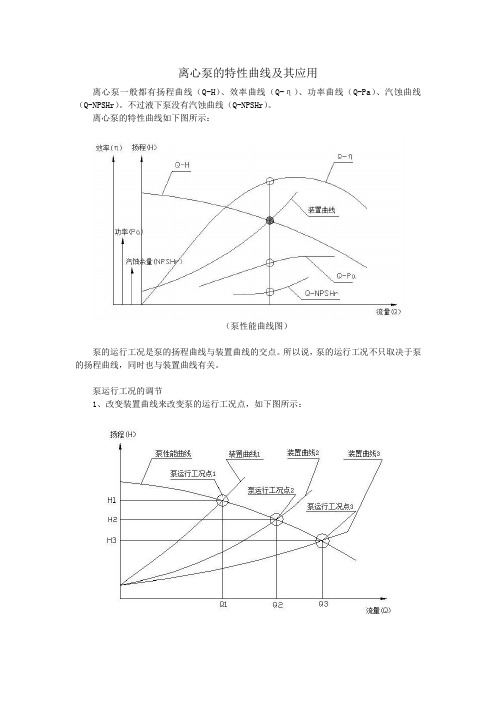

离心泵的特性曲线及其应用

离心泵的特性曲线及其应用

离心泵一般都有扬程曲线(Q-H)、效率曲线(Q-η)、功率曲线(Q-Pa)、汽蚀曲线(Q-NPSHr)。

不过液下泵没有汽蚀曲线(Q-NPSHr)。

离心泵的特性曲线如下图所示:

(泵性能曲线图)

泵的运行工况是泵的扬程曲线与装置曲线的交点。

所以说,泵的运行工况不只取决于泵的扬程曲线,同时也与装置曲线有关。

泵运行工况的调节

1、改变装置曲线来改变泵的运行工况点,如下图所示:

(改变装置曲线调节泵的运行工况)

可通过改变装置阻力改变装置曲线的形状。

上图中,假定开始泵在工况点2运行,当关小出口阀门时,装置曲线由2变为1,泵的运行工况点相应由工况点2变为1,泵的流量减少,扬程增加;当加大出口阀门开度时,装置曲线由2变为3,泵的运行工况点相应由工况点2变为3,泵的流量增加、扬程降低。

2、改变扬程曲线来改变泵的运行工况点,如下图所示:

(改变扬程曲线调节泵的运行工况)

不同的泵有不同的扬程曲线,同一台泵可通过改变叶轮直径、改变转速等方法来改变泵的扬程曲线。

上图中,假定泵的叶轮直径为D1时对应泵性能曲线1、运行工况点1;当叶轮直径切削至D2和D3时,其性能曲线变为2、3,工况点也变为2、3,对应流量减少,扬程降低。

当降低泵的转速时,情况类似。

3、同时改变装置曲线和扬程曲线改变泵的运行工况点。

当采用上面一种方法不足以满足使用要求时,可以同时改变装置曲线和扬程曲线来调节泵的运行工况点,以到达理想的运行工况点。

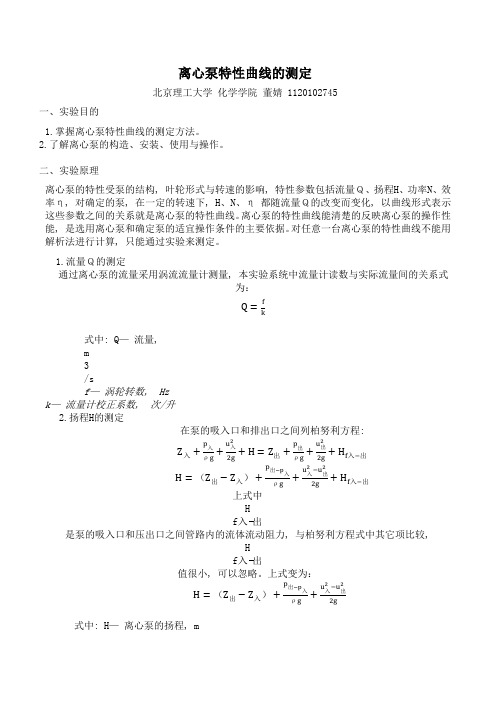

离心泵特性曲线的测定

离心泵特性曲线的测定北京理工大学化学学院董婧 1120102745一、实验目的1.掌握离心泵特性曲线的测定方法。

2.了解离心泵的构造、安装、使用与操作。

二、实验原理离心泵的特性受泵的结构, 叶轮形式与转速的影响, 特性参数包括流量Q、扬程H、功率N、效率η, 对确定的泵, 在一定的转速下, H、N、η都随流量Q的改变而变化, 以曲线形式表示这些参数之间的关系就是离心泵的特性曲线。

离心泵的特性曲线能清楚的反映离心泵的操作性能, 是选用离心泵和确定泵的适宜操作条件的主要依据。

对任意一台离心泵的特性曲线不能用解析法进行计算, 只能通过实验来测定。

1.流量Q的测定通过离心泵的流量采用涡流流量计测量, 本实验系统中流量计读数与实际流量间的关系式为:Q=fk式中: Q—流量,m3/sf—涡轮转数, Hzk—流量计校正系数, 次/升2.扬程H的测定在泵的吸入口和排出口之间列柏努利方程:Z 入+p入ρg+u入22g+H=Z出+p出ρg+u出22g+Hf入−出H=(Z出−Z入)+p出−p入ρg+u入2−u出22g+Hf入−出上式中Hf入−出是泵的吸入口和压出口之间管路内的流体流动阻力, 与柏努利方程式中其它项比较,Hf入−出值很小, 可以忽略。

上式变为:H=(Z出−Z入)+p出−p入ρg+u入2−u出22g式中: H—离心泵的扬程, mp出、P入—出口、入口处压强, Pau出、u入—出口、入口处流速, m/sZ出、Z入—出口、入口测压点高度, m ρ—流体密度, kg/m3g—重力加速度, m/s2将测得的Z出−Z入和的p出−p入值以及计算所得的u入、u入代入上式即可求得H的数值。

3.功率N的测定功率表测得的功率为电动机的输入功率N电入(KW), 泵由电动机直接带动, 传动效率可视为1,电动机的输出功率N电出(kW)等于泵的轴功率N(kW), 即:N轴=N电出N电出=N电入∙η电所以N=N电入∙η电式中: η—电动机效率, 无因次4.泵效率η的测定η=N eNN e=HQρg1000=HQρ102式中: η—泵的效率Ne—泵的有效功率, kW5.转速n的测定三、实验内容测定单级离心泵在不同转速下的特性参数, 绘制离心泵特性曲线。

离心泵的特性曲线

离心泵的特性曲线

离心泵是用于液体输送的工程设备,其具有流量、扬程、能量损耗等特性曲线。

离心泵的特性曲线,也叫性能曲线,是表示离心泵在不同工作条件下所取得的性能测试结果,其中包括流量曲线、扬程曲线、能量损失曲线等,可以根据这些曲线考查离心泵的性能情况。

1、流量曲线

流量曲线是离心泵性能曲线中最重要的一个曲线,它用抽水机的转速和流量的实验曲线做出来的,它表示离心泵在不同转速下输出的流量值。

流量曲线一般分为正端曲线和反比曲线。

正端曲线的表示,用抽水机的转速从低到高度和流量交点所构成的曲线,也说明着当抽水机转速提高1倍时,流量提高2倍。

反比曲线表示,流量与转速反比,当转速提高1倍时,流量减少1/2倍。

2、扬程曲线

扬程曲线表示离心泵在不同转速下所取得的扬程大小,即在1个固定的转速前提下,流量的增长会导致扬程的减小以及提高转速会带来扬程的增加。

从实际上来说,扬程曲线用于分析泵在不同转速下发出的压力,以及在设计离心泵的参数时的参照依据。

3、轴功率曲线

轴功率曲线是表示离心泵在不同情况下,轴承受的力和其产生的功率的相对大小的曲线,它可以用来检验泵的叶轮设计是否合理,以及它的效率,也可以用来加以改善泵的效率和能耗等。

4、能量损失曲线

能量损失曲线是表示泵在不同转速和扬程的情况下,其产生的能量损失的曲线。

能量损失曲线越平滑,表明扬程和流量在不同工况时的能量损失变化越不大,也就是泵的效率更高。

能量损失曲线可以用来预测离心泵的能耗情况,从而提高泵的性能。

第六节离心泵的特性曲线

三、流量效率曲线

效率曲线为从最高点向两侧下降的变化趋势。

四、流量与允许吸上真空度曲线 离心泵流量与允许吸上真空度曲线是一条下降的曲线。 而离心泵流量与汽蚀余量(HSV或Δh)曲线是一条上升的

曲线。

离心泵的试验性能曲线

离心泵的试验性能曲线:在一定的转速下测定水泵扬程、轴功率、效 率与流量之间的关系,并绘出完整的性能曲线。

一、流量和扬程曲线 结论: Q~H曲线是下降的曲线,即随流量Q的增大,

扬程H逐渐减少。相应与效率最高值的点的参数,即水泵 铭牌上所列的各数据。水泵的高效段(不低于最高效率 点10%左右)

二、流量与轴功率曲线

离心泵的轴功率随流量增加而逐渐增加,曲线有上升的 特点。

当流量为零时(闸阀关闭),轴功率最小。因此,为便 于离心泵的启动和防止动力机超载,启动时,应将出水 管路上的闸阀关闭,启动后,再将闸阀逐渐打开,即水 泵的闭阀启动。

水泵样本或产品目录中除了以性能曲线表示水泵的性能外,还以表 格的形式给出水泵的性能。

12SH-6型泵性能表

水泵 型号

流量Q

m3/h L/s

扬程 H(m)

转速 n

(r/min)

功率 P (KW)

轴 配套 功率 功率

效率 (%)

允许 吸上 真空 度(m)

叶轮 直径 D(mm)

重量 (kg)

12SH-6 590 164 792 220 936 260

IS型单级单吸泵的综合性能图

BA 型泵的综合性能图

98

213

74

5.4

90 1450 250 300 77.5 4.5

82

279

75

3.5

540 847

离心泵的特性曲线知识介绍

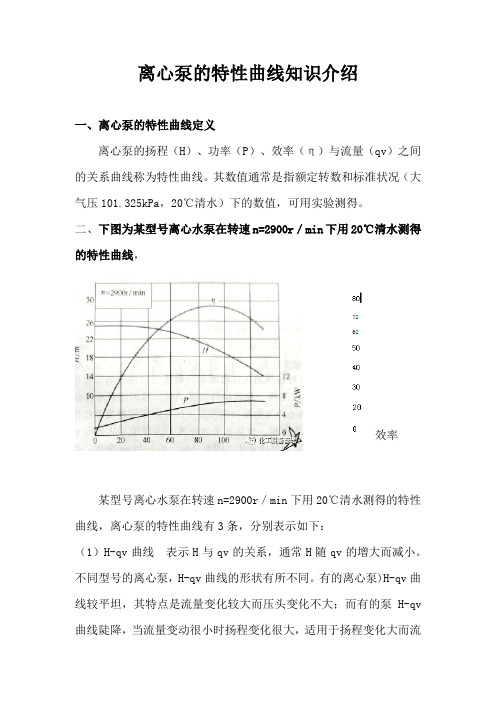

离心泵的特性曲线知识介绍一、离心泵的特性曲线定义离心泵的扬程(H)、功率(P)、效率(η)与流量(qv)之间的关系曲线称为特性曲线。

其数值通常是指额定转数和标准状况(大气压101.325kPa,20℃清水)下的数值,可用实验测得。

二、下图为某型号离心水泵在转速n=2900r/min下用20℃清水测得的特性曲线,效率某型号离心水泵在转速n=2900r/min下用20℃清水测得的特性曲线,离心泵的特性曲线有3条,分别表示如下:(1)H-qv曲线表示H与qv的关系,通常H随qv的增大而减小。

不同型号的离心泵,H-qv曲线的形状有所不同。

有的离心泵)H-qv曲线较平坦,其特点是流量变化较大而压头变化不大;而有的泵H-qv 曲线陡降,当流量变动很小时扬程变化很大,适用于扬程变化大而流量变化小的情况。

(2)P-qv曲线表示P与qv 的关系,P随qv的增大而增大。

显然,当qv=0 时,P最小。

因此,启动离心泵时,应关闭出口阀,使电动机的启动电流减至最小,以保护电动机。

待转动正常后再开启出口阀,调节到所需的流量。

(3)η-qv曲线表示与qv的关系,开始η随qv的增大而增大,达到最大值后,又随qv的增大而下降。

曲线上最高效率点即为泵的设计工况点,在该点所对应的扬程和流量下操作最为经济。

实际生产中,泵不可能正好在设计工况点下运转,所以各种离心泵都规定一个高效区,一般取最高效率以下7%范围内为高效区。

工程上也将离心泵最高效率点定为额定点,与该点对应的流量称为额定流量。

三、离心泵的转速对特性曲线的影响离心泵的特性曲线是在一定转速n下测定的,当n改变时,泵的流量qv、扬程H及功率P也相应改变。

对同一型号泵、同一种液体,在效率η不变的条件下,扬程(H)、功率(P)、流量(qv)随n的变化关系如下式所示:qv2/qv1=n2/n1H2/H1=(n1/n2)2P2/P1=(n1/n2)3上式称为比例定律表达式。

当泵的转速变化小于20%时,效率基本不变。

离心泵特性曲线

离心泵特性曲线压头、流量、功率和效率是离心泵的主要性能参数。

这些参数之间的关系,可通过实验测定。

离心泵生产部门将其产品的基本性能参数用曲线表示出来,这些曲线称为离心泵的特性曲线(characteristic curves)。

以供使用部门选泵和操作时参考。

特性曲线是在固定的转速下测出的,只适用于该转速,故特性曲线图上都注明转速n的数值,图2-6为国产 4B20型离心泵在n=2900r/min 时特性曲线。

图上绘有三种曲线,即1.H-Q曲线H-Q曲线表示泵的流量Q和压头H的关系。

离心泵的压头在较大流量范围内是随流量增大而减小的。

不同型号的离心泵,H-Q曲线的形状有所不同。

如有的曲线较平坦,适用于压头变化不大而流量变化较大的场合;有的曲线比较陡峭,适用于压头变化范围大而不允许流量变化太大的场合。

2.N-Q曲线N-Q曲线表示泵的流量Q和轴功率N的关系,N随Q的增大而增大。

显然,当Q=0时,泵轴消耗的功率最小。

因此,启动离心泵时,为了减小启动功率,应将出口阀关闭。

3.η-Q曲线η-Q曲线表示泵的流量Q和效率η的关系。

开始η随Q的增大而增大,达到最大值后,又随Q的增大而下降。

该曲线最大值相当于效率最高点。

泵在该点所对应的压头和流量下操作,其效率最高。

所以该点为离心泵的设计点。

选泵时,总是希望泵在最高效率工作,因为在此条件下操作最为经济合理。

但实际上泵往往不可能正好在该条件下运转,因此,一般只能规定一个工作范围,称为泵的高效率区,如图2-6波折线所示。

高效率区的效率应不低于最高效率的92%左右。

泵在铭牌上所标明的都是最高效率下的流量,压头和功率。

离心泵产品目录和说明书上还常常注明最高效率区的流量、压头和功率的范围等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·1·第一节 离心泵2-1-1 离心泵的工作原理离心泵的种类很多,但工作原理相同,构造大同小异。

其主要工作部件是旋转叶轮和固定的泵壳(图2-1)。

叶轮是离心泵直接对液体做功的部件,其上有若干后弯叶片,一般为4~8片。

离心泵工作时,叶轮由电机驱动作高速旋转运动(1000~3000r/min ),迫使叶片间的液体也随之作旋转运动。

同时因离心力的作用,使液体由叶轮中心向外缘作径向运动。

液体在流经叶轮的运动过程获得能量,并以高速离开叶轮外缘进入蜗形泵壳。

在蜗壳内,由于流道的逐渐扩大而减速,又将部分动能转化为静压能,达到较高的压强,最后沿切向流入压出管道。

在液体受迫由叶轮中心流向外缘的同时,在叶轮中心处形成真空。

泵的吸入管路一端与叶轮中心处相通,另一端则浸没在输送的液体内,在液面压力(常为大气压)与泵内压力(负压)的压差作用下,液体经吸入管路进入泵内,只要叶轮的转动不停,离心泵便不断地吸入和排出液体。

由此可见离心泵主要是依靠高速旋转的叶轮所产生的离心力来输送液体,故名离心泵。

离心泵若在启动前未充满液体,则泵内存在空气,由于空气密度很小,所产生的离心力也很小。

吸入口处所形成的真空不足以将液体吸入泵内,虽启动离心泵,但不能输送液体,此现象称为“气缚”。

所以离心泵启动前必须向壳体内灌满液体,在吸入管底部安装带滤网的底阀。

底阀为止逆阀,防止启动前灌入的液体从泵内漏失。

滤网防止固体物质进入泵内。

靠近泵出口处的压出管道上装有调节阀,供调节流量时使用。

2-1-2 离心泵的理论压头一、离心泵的理论压头从离心泵工作原理知液体从离心泵叶轮获得能量而提高了压强。

单位质量液体从旋转的叶轮获得多少能量以及影响获得能量的因素,可以从理论上来分析。

由于液体在叶轮内的运动比较复杂,故作如下假设:(1)叶轮内叶片的数目无限多,叶片的厚度为无限薄,液体完全沿着叶片的弯曲表面而流动。

无任何倒流现象;(2)液体为粘度等于零的理想液体,没有流动阻力。

液体从叶轮中央入口沿叶片流到叶轮外缘的流动情况如图2-2所示。

叶轮带动液体一起作旋转运动时,液体具有一个随叶轮旋转的圆周速度u ,其运动方向为所处圆周的切线图2-1 离心泵装置简图1―叶轮;2―泵壳;3―泵轴;4―吸入管;5―底阀;6―压出管;7―出口阀·2·图2-2 液体在离心泵中的流动方向;同时,液体又具有沿叶片间通道流的相对速度w ,其运动方向为所在处叶片的切线方向;液体在叶片之间任一点的绝对速度c 为该点的圆周速度u 与相对速度w 的向量和。

由图2-2可导出三者之间的关系: 叶轮进口处111212121cos 2αu c u c w -+= (2-1) 叶轮出口处222222222cos 2αu c u c w -+= (2-2)泵的理论压头可从叶轮进出口之间列柏努利方程求得g c g p H g c g p 22222211+=++∞ρρ (2-3)即gc c g p p H H H C P 2212212-+-=+=∞ρ (2-4) 式中 H ∞——具有无穷多叶片的离心泵对理想液体所提供的理论压头,m ; H P ——理想液体经理想叶轮后静压头的增量,m ; H C ——理想液体经理想叶轮后动压头的增量,m 。

上式没有考虑进、出口两点高度不同,因叶轮每转一周,两点高低互换两次,按时均计此高差可视为零。

液体从进口运动到出口,静压头增加的原因有二:(1)离心力作功 液体在叶轮内受离心力作用,接受了外功。

质量为m 的液体旋转时受到的离心力为:单位重量液体从进口到出口,因受离心力作用而接受的外功为:()⎰⎰-=-==2121222122212222R R R R c g u u R R g w g dr Rw g dr F(2)能量转换 相邻两叶片所构成的通道截面积由内而外逐渐扩大,液体通过时速度逐渐变小,一部分动能转变为静压能。

单位重量液体静压能增加的量等于其动能减小的量,即gw w 22221-因此,单位重量液体通过叶轮后其静压能的增加量应为上述两项之和,即·3·gw w g u u g p p H P 222221212212-+-=-=ρ (2-5) 将式2-5代入式2-4,得gc c g w w g u u H 222212222212122-+-+-=∞ (2-6)将式2-1、2-2代入式2-6,整理得 gc u c u H 111222cos cos αα-=∞ (2-7)由上式看出,当cos α1=0时,得到的压头最大。

故离心泵设计时,一般都使α1=90°,于是上式成为: gc u H 222cos α=∞ (2-8) 式2-8即为离心泵理论压头的表示式,称为离心泵基本方程式。

从图2-2可知22222cos βαctg c u c r -= (2-9) 如不计叶片的厚度,离心泵的理论流量Q T 可表示为:Q T =c r 2πD 2b 2 (2-10) 式中 c r 2——叶轮在出口处绝对速度的径向分量,m/s ; D 2——叶轮外径,m ; b 2——叶轮出口宽度,m 。

将式2-9及式2-10代入式2-8,可得泵的理论压头H ∞与泵的理论流量之间的关系为: T Q b D g ctg u g u H 222222πβ-=∞ (2-11)上式为离心泵基本方程式的又一表达形式,表示离心泵的理论压头与流量、叶轮的转速和直径、叶片的几何形状之间的关系。

二、离心泵理论压头的讨论(1)叶轮的转速和直径对理论压头的影响 由式2-11可看出,当叶片几何尺寸(b ,β)与流量一定时,离心泵的理论压头随叶轮的转速或直径的增加而加大。

(2)叶片形状对理论压头的影响 根据式2-11,当叶轮的速度、直径、叶片的宽度及流量一定时,离心泵的理论压头随叶片的形状而改变。

叶片形状可分为三种:(见图2-3)图2-3 叶片形状对理论压头的影响·4·(a )径向 (b )后弯 (c )前弯后弯叶片 β2<90°,ctg β2>0 H ∞<gu 22 (a )径向叶片 β2=90°,ctg β2=0 H ∞=gu 22 (b )前弯叶片 β2>90°,ctg β2<0 H ∞>gu 22 (c )在所有三种形式的叶片中,前弯叶片产生的理论压头最高。

但是,理论压头包括势能的提高和动能的提高两部分。

由图2-3可见,相同流量下,前弯叶片的动能g C 2/22较大,而后弯叶片的动能g C 2/22较小。

液体动能虽可经蜗壳部分地转化为势能,但在此转化过程中导致较多的能量损失。

因此,为获得较高的能量利用率,离心泵总是采用后弯叶片。

(3)理论流量对理论压头的影响 从式2-11可看出β2>90°时,H ∞随流量Q T 增大而加大,如图2-4所示。

β2=90°时,H ∞与流量Q T 无关; β2<90°时,H ∞随流量Q T 增大而减小。

2-1-3 离心泵的功率与效率一、泵的有效功率和效率泵在运转过程中由于存在种种能量损失,使泵的实际(有效)压头和流量均较理论值为低,即由原动机提供给泵轴的能量不能全部为液体所获得,设H ——泵的有效压头,即单位重量液体从泵处获得的能量,m ; Q ——泵的实际流量,m 3/s ;ρ——液体密度,kg/m 3;N e ——泵的有效功率,即单位时间内液体从泵处获得的机械能,W 。

有效功率可写成N e =QH ρg (2-12) 由电机输入离心泵的功率称为泵的轴功率,以N 表示。

有效功率与轴功率之比定义为泵的总效率η,即 NN e=η (2-13) 一般小型离心泵的效率为50%-70%,大型泵可高达90%。

二、泵内损失离心泵内的损失包括容积损失、水力损失和机械损失。

容积损失是指叶轮出口处高压液体因机械泄漏返回叶轮入口所造成的能量损失。

在图2-5所示的三种叶轮中,敞式叶轮的容积损失较大,但在泵送含固体颗粒的悬浮体时,叶片通道不易堵塞。

水力损失是由于实际流图2-4 离心泵的H ∞与Q T 的关系·5·体在泵内有限叶片作用下各种摩擦阻力损失,包括液体与叶片和壳体的冲击而形成旋涡,由此造成的机械能损失。

机械损失则包括旋转叶轮盘面与液体间的摩擦以及轴承机械摩擦所造成的能量损失。

离心泵的效率反映上述三项能量损失的总和。

图2-5 叶轮的类型 (a)敞式 (b)半蔽式 (c)蔽式2-1-4 离心泵的特性曲线一、离心泵的特性曲线离心泵的有效压头H ,轴功率N 及效率η均与输液流量Q 有关,均是离心泵的主要性能参数。

虽然离心泵的理论压头H ∞与理论流量Q T 的关系已如式2-11所示,但由于泵的水力损失难以定量计算,因而泵的这些参数之间的关系只能通过实验测定。

离心泵出厂前均由泵制造厂测定H ―Q ,η―Q ,N ―Q 三条曲线,列于产品样本以供用户参考。

图2-6为国产4B20型离心泵的特性曲线。

各种型号的泵各有其特性曲线,形状基本上相同,它们都具有以下的共同点:图2-6 4B20型离心水泵的特性曲线(1)H -Q 曲线 表示泵的压头与流量的关系。

离心泵的压头一般是随流量的增大而降低。

(2)N -Q 曲线 表示泵的轴功率与流量的关系。

离心泵的轴功率随流量增大而上升,流量为零时轴例2-1 附图 1―流量计;2―压强表;3―真空计;4―离心泵;5―贮槽·6·功率最小。

所以离心泵启动时,应关闭泵的出口阀门,使起动电流减小,保护电机。

(3)η-Q 曲线 表示泵的效率与流量的关系。

从图2-6的特性曲线看出,当Q =0时,η=0;随着流量的增大,泵的效率随之上升,并达到一最大值。

以后流量再增大,效率就下降。

说明离心泵在一定转速下有一最高效率点,称为设计点。

泵在与最高效率相对应的流量及压头下工作最经济,所以与最高效率点对应的Q 、H 、N 值称为最佳工况参数。

离心泵的铭牌上标出的性能参数就是指该泵在运行时效率最高点的状况参数。

根据输送条件的要求,离心泵往往不可能正好在最佳工况点运转,因此一般只能规定一个工作范围,称为泵的高效率区,通常为最高效率的92%左右,如图中波折号所示范围,选用离心泵时,应尽可能使泵在此范围内工作。

【例2-1】 离心泵特性曲线的测定附图为测定离心泵特性曲线的实验装置,实验中已测出如下一组数据: 泵进口处真空表读数p 1=2.67×104Pa(真空度) 泵出口处压强表读数p 2=2.55×105Pa(表压) 泵的流量Q =12.5×10-3m 3/s功率表测得电动机所消耗功率为6.2kW 吸入管直径d 1=80mm 压出管直径d 2=60mm两测压点间垂直距离Z 2-Z 1=0.5m泵由电动机直接带动,传动效率可视为1,电动机的效率为0.93 实验介质为20℃的清水试计算在此流量下泵的压头H 、轴功率N 和效率η。