汽车车灯的结雾准则研究

车载灯具人工淋雨试验规范

车载灯具人工淋雨试验规范车载灯具人工淋雨试验规范1 范围本标准规定的试验用于汽车在使用过程中可能受到冲水的作用,本试验是模拟风吹大雨、大暴雨、冲洗对灯的影响,检验灯具的防水密封性能。

本标准适用于车载外部照明装置及信号装置防水密封性能评价。

本标准可作为外部灯具道路试验后密封性能认可依据。

道路试验中灯具已出现进水或大面积(超过样件面罩1/4面积)结露,则无需进行本次试验。

本标准阐述了外部灯具防水准备工作、试验步骤、评价标准及结束工作等。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2423.38 电工电子产品环境试验第2部分:试验方法试验R:水试验方法和导则GB/T 17348 道路车辆会车光束倾斜角随载荷变化的测量3 术语3.1薄雾:在灯具面罩内壁形成的一层薄薄的不透明的水汽。

3.2结露:水汽在灯具面罩内壁凝结形成的水滴。

3.3外部照明装置:装在汽车外部起照明作用的灯具。

3.4外部信号装置:装在汽车外部起信号作用的灯具。

4 方法与步骤4.1试验准备4.1.1获得相关的程序文件,以及试验样品(见表1)。

4.1.2从相关部门协调试验所需的车辆。

4.1.3拆卸原车上相应的灯具。

4.1.4将试验样品搭载在试验车上,按照样品图纸要求进行安装。

4.1.5准备试验所需的仪器仪表和喷水装置:气压表、电压表、温度表、湿度计,喷水装置参照GB/T 2423.38标准规定(见图1),或符合该功能的试验装置。

4.1.6将车开到试验场地。

注:如果直接评价原车上的灯具防水性能,则不考虑4.1.3及4.1.4条规定。

4.2试验前检查4.2.1检查各样品防水罩是否正确安装。

4.2.2检查试验车辆轮胎气压、燃油、水、机油,应符合GB/T 17348规定。

车灯防雾涂膜性能失效分析

摘要:车灯是汽车的眼睛,车灯内部的凝雾问题会大大影响整车的感官质量以及车灯的使用效果甚至影响行车安全。

目前,各车厂纷纷采用对车灯配光镜进行防雾涂装的办法来防止凝雾的发生。

但若防雾材料和涂装工艺不当则会造成防雾涂膜的失效。

重点分析了涂装固化工艺失效时其防雾涂膜性能的失效情况,以期引起车灯厂涂装工程人员的重视。

关键词:车灯防雾涂膜凝雾中图分类号:U466文献标识码:BDOI :10.19710/ki.1003-8817.20190029车灯防雾涂膜性能失效分析宛萍芳1张俊华1江伟2(1.奇瑞汽车股份有限公司,芜湖市241006;2.南京航空航天大学,南京市210016)作者简介:宛萍芳(1974—),女,工程师,学士,主要从事汽车材料表面防护和腐蚀性能研究工作。

1前言汽车车灯特别是前照灯配光镜内部存在的水汽“凝雾”问题是各车厂经常出现的售后反馈问题。

故各车厂希望车灯在使用过程中尽可能不出现“凝雾”现象。

产生“凝雾”原因主要是车灯的结构设计不合理导致车灯内部出现气体流动的死区和温度偏低区域[1],而当其处在低温高湿的环境状态下时,车灯内水蒸气即在该区域表面进行气液转化。

2防雾机理和涂装工艺2.1防雾机理防雾涂料是一种低表面张力的涂料,当其涂布在配光镜的表面时,涂料中的超亲水分子排列在配光镜的表面,使原来疏水性的表面变成了亲水性,水在配光镜表面濡润扩展,接触角变小(一般小于5°),水滴变成水膜[2]。

图1是水滴接触防雾性涂膜后呈现的接触角变化示意图。

一般1.5μm~5μm 的防雾涂膜即可保证灯具良好的外观和性能。

2.2涂装工艺流程毛坯(去应力处理)—清洁(静电除尘10s 以上)—喷涂(自动喷涂装置)—干燥(干燥炉)。

3分析过程3.1防雾涂膜失效模式通过调查售后防雾涂膜失效的常见缺陷,发现常见的缺陷形式有以下几种形式(图2)。

a.流挂痕:在涂膜形成过程中因涂料垂直于物体表面湿膜受到重力的影响朝下流动或者使用一段时间后形成不均匀的涂膜。

浅析汽车前照灯起雾现象及控制方法

10.16638/ki.1671-7988.2019.14.029浅析汽车前照灯起雾现象及控制方法刘萍,张正轩,张孟杰,李琳,高文斌(陕西重型汽车有限公司,陕西西安710200)摘要:文章通过阐述前照灯起雾的原因及分析,从改善防水透气孔结构、灯具面罩内表面增加防雾涂料、灯内使用干燥剂和改善装配环境四个方面提出改进和预防措施。

关键字:前照灯;起雾;工艺优化及控制方法中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2019)14-93-02Preliminary Analysis of Headlamp Fogging Phenomenon and Control MethodLiu Ping, Zhang Zhengxuan, Zhang Mengjie, Li Lin, Gao Wenbin( Shaanxi Heavy Duty Automobile CO., Ltd, Shaanxi Xi’an 710200 )Abstract: This article analyzes the reasons of headlamp fogging, makes improvements and preventive measurements from four aspects: improving the structure of waterproof breathable cap, adding anti-fogging coating on the inner surface of lamp lens, using desiccant and improving environment of assembly process.Keywords: headlamp; fogging; Process optimization and control methodCLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2019)14-93-021 概述随着汽车行业的飞速发展,技术的突飞猛进,各式各样的车灯不断涌现,车灯作为汽车照明和信号传递的工具,人们对汽车的安全性能以及外观也提出了更高的要求。

汽车前照灯起雾原理分析及优化方案研究

汽车前照灯起雾原理分析及优化方案研究摘要:随着社会经济发展水平的提高,汽车已经越来越成为千家万户的必需品,而汽车安全性也越来越受到广大用户的重视,这其中就包括汽车照明系统的安全性。

伴随着LED光源的应用,带有各种灯光自适应功能的智能大灯也广泛兴起,前照灯的成本也在不断增加。

因此,无论是为了提高用户满意度还是降低索赔成本压力,前灯起雾问题的解决愈发重要。

关键词:前照灯;起雾;原理;解决措施引言:汽车前照灯起雾一直以来是行业里的难题,尤其在中国市场,用户对于起雾现象接受程度不高,极容易被客户理解成车灯进水,导致引发售后抱怨及售后索赔。

当使用环境较为苛刻、车灯起雾面积过大的话也会一定程度引起光分布的改变,使得远近光有效亮度降低,影响交通安全性。

1现代汽车前照灯1.1卤素灯卤素灯通过灯丝发热至白炽状态发出光亮,不同于电光源灯,卤素灯泡内注入了卤素[杜丽娟1]气体,可以使升华的钨丝与其进行反应,冷却后的钨会重新凝固回钨丝,实现较稳定的循环。

由于成本较低、结构较简单、安装简易、性能稳定、光线均匀且穿透力较强,卤素灯主要用于大多数中低端车型,市场占比最大。

其缺点是亮度无法保证,且存在无法避免震动出粉、夜视性差等问题,导致其慢慢被市场淘汰。

1.2氙气灯氙气灯是指内部充满惰性气体混合体(包括氙气),不具备灯丝的高压气体放电灯。

其最早用于航空照明,相比于卤素灯,氙气灯能耗更低(仅为卤素灯的0.6倍)、射程更远、寿命更长(约为卤素灯的6倍)、绝对亮度更高(约为卤素灯的3倍),极大地增加了驾驶的安全性与舒服性,一般配置于高配车型和较高端车型中。

但氙气灯缺点明显,其聚光性差、穿透能力差、响应速度慢(2~4s)、结构复杂(需配合透镜和安定器使用)、安装成本较高,而且会使对向车道驾驶员眩目,影响道路行车安全性(在安装透镜后可得到改善)。

1.3LED车灯目前,LED技术已十分成熟,集中应用于显示器和照明领域。

LED灯具即发光二极管灯具,是一种半导体固体发光器件,LED照明产品是以LED作为光源制造出来的照明器具。

汽车灯具起雾解析及改进建议

汽车灯具起雾解析及改进建议摘要:随着国家的发展越来越好,人们的生活水平的提高,汽车已成为人们常用的出行工具,人们对汽车安全性的重视程度日益增长。

这也促进了汽车产业的不断发展,提高汽车制造质量成为现阶段汽车产业的核心发展方向。

汽车照明系统是主动安全性能的重要组成部分,起着照明和信号提示两种作用,在行驶过程中(尤其是夜间)非常重要,不仅为驾乘人员保驾护航,也为道路行人提供一定安全保障。

关键词:汽车灯具起雾;建议引言在汽车的日常使用中,特别在昼夜温差大或者湿度大的天气条件下,汽车车灯发生起雾现象的机率就越大,甚至在配光镜表面凝结成许多水珠,影响客户驾驶安全和对外感品质的抱怨,因此对起雾现象进行分析并提出解决对策非常必要。

1概述近年来,随着汽车工业的飞速发展,汽车的造型越来越多样化、科技化,汽车灯具作为汽车上重要的安全照明装置,造型也随之千变万化,而灯具雾气问题始终是困扰众多车企的一个重要问题,也是引起售后市场抱怨的一个重要因素。

车灯起雾,其实是正常的物理现象,当车灯内部空气湿度处于较高水平时,起动车辆或点亮车灯,都可以使灯具内部温度迅速升高,而温度较高且含水量较高的空气无法直接蒸发到空气中,便会在灯具前部透明面罩的低温区域凝结,从而形成肉眼可见的“雾气”。

举个例子,北方的冬天室内外温差很大,当室内做饭时,很容易在窗户上形成雾气,夜晚温差更大的时候还会出现“窗花”,这与灯具内部的雾气形成有着相同的原理。

车灯内部雾气的形成对车灯的外观以及车灯内部电路都有着严重影响,甚至会使车辆照明效果大打折扣,对行车安全造成隐患。

据统计,由于车灯雾气问题造成的市场抱怨率占总抱怨率30%以上。

因此,项目初期找到合理的设计方案是十分有必要的。

2汽车灯具起雾原理2.1雾气产生原理雾气的产生是大自然中一种普遍存在的现象。

温度越高,空气中所能容的水蒸气就越多;温度越低,空气中所能容的水蒸气就越少。

当高温高湿空气接触到低温界面(如玻璃、塑胶),而低温界面又存在小的突起或是灰尘等可以作为凝结核心时,水蒸气就会凝结成水滴。

汽车灯具起雾问题的研究

汽车灯具起雾问题的研究汽车灯具起雾是一个普遍存在的问题,特别是在潮湿的天气下和经常在水泥路面行驶的车辆。

起雾现象不仅影响驾驶者的视野,也会降低车辆灯具的亮度和寿命,更会让灯具内部受到腐蚀,导致更严重的后果。

为了解决上述问题,汽车制造商们一直在研究怎样避免灯具的起雾。

以下是其常见的方法:1.使用外部防雾涂层一些汽车制造商会在汽车灯具表面涂抹一层防雾涂层,这种涂层能够防止水汽在灯具表面凝结成雾霾的现象,使得灯具表面保持干燥,有利于提高灯具亮度和电气性能。

然而,这种防雾涂层需要定期保养和更新,须小心使用去污剂,以免洗掉防雾的涂层。

2.使用氙气灯与传统的卤素灯相比,氙气灯可以提供更高的亮度和更白的光色,降低起雾风险的同时还提升了驾驶者的能见度。

这种灯泡可以更快地升温,使得雾气向外散布,从而减轻灯具内部的湿气滞留问题。

3.改进灯具结构另一种解决灯具起雾的方法是对灯具的结构进行改进。

要在灯具的内侧加入防水,同时在不影响灯泡亮度的前提下,提高灯具的气密性,避免水蒸气进入灯具内部。

4.提高汽车的制造标准汽车制造商可以通过提高生产车辆和零部件的质量,来减轻汽车灯具起雾问题。

在生产过程中,确保密封安装,以便在雨天和潮湿的气候下,车灯能够正常发光。

此外,制造商还可以使用抗水蒸气的材料,这些材料可以减少水蒸气在灯具内部的堆积。

总结一下,汽车灯具起雾是个常见的问题。

而汽车制造商们对此也有多种解决方法,如使用防雾涂层、氙气灯、改进灯具结构、提高汽车的制造标准等。

但不管是哪种方法,消费者在使用保养时一定要认真遵照使用说明和保养指南,以免对汽车造成不必要的损伤,同时确保行车安全。

自动驾驶的普及和相关技术的快速发展将进一步加强汽车灯具的防雾能力。

例如,使用在汽车灯具表面的传感器和摄像头可以帮助系统准确控制灯光,进一步改进可见性和安全性。

此外,某些制造商正在研究使用激光技术来解决灯具起雾的问题,激光蒸发可以将灯具内部的水分直接蒸发,此技术虽然仍在试验中,但有望在未来成为常规汽车灯具的解决方案。

汽车车灯雾气的成因分析及解决方案

3.1.1 新产品湿气验证实验 在国内,车灯的使用环境相对恶劣,比如广州夏季平均温度

38℃,降水量400 mm以上。所以在新产品开发时,需模拟实车使用 环境,通过环境实验箱确认车灯单品在各种工况下的结雾情况。并 通过模拟恶劣条件,如高温高湿,进行整车湿气实验,通过点灯洒 水多个循环实验,评价车灯结雾情况。通过车灯雾气面积占比的管 控,来确认其设计结构的合理性。 3.1.2 加强车灯零部件质量控制

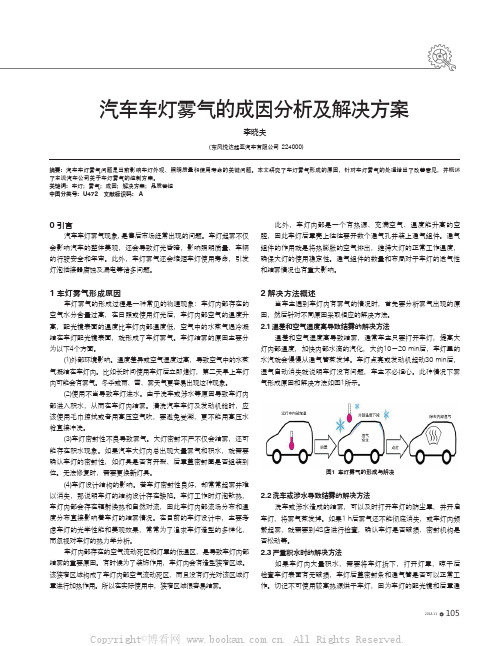

汽车车灯雾气的成因分析及解决方案

李晓夫

(东风悦达起亚汽车有限公司 224000)

摘要:汽车车灯雾气问题是当前影响车灯外观、照明质量和使用寿命的关键问题。本文研究了车灯雾气形成的原因,针对车灯雾气的处理给出了改善意见,并概述 了主流汽车公司关于车灯雾气的控制方案。 关键词:车灯;雾气;成因;解决方案;品质管控 中图分类号:U472 文献标识码: A

0 引言

汽车车灯雾气现象, 是售后市场经常出现的问题。车灯起雾不仅 会影响汽车的整体美观,还会导致灯光昏暗,影响照明质量、车辆 的行驶安全和年审。此外,车灯雾气还会缩短车灯使用寿命,引发 灯泡插接器腐蚀及漏电等诸多问题。

此外,车灯内部是一个有热源、充满空气、温度能升高的空 腔,因此车灯后罩壳上往往要开数个通气孔并装上通气组件。通气 组件的作用就是将热膨胀的空气排出,维持大灯的正常工作温度, 确保大灯的使用稳定性。通气组件的数量和布局对于车灯的透气性 和结雾情况也有重大影响。

车灯内部存在的空气流动死区和灯罩的低温区,是导致车灯内部 结雾的重要原因。有时候为了装饰作用,车灯内会有造型狭窄区域。 该狭窄区域构成了车灯内部空气流动死区,而且没有灯光对该区域灯 罩进行加热作用。所以在实际使用中,狭窄区域很容易结雾。

汽车外饰灯具雾气成因及解决对策

分 含量 差 异 , 图 3示 出车 灯 雾气 形成 原理 ,从而 可 以 的 影 响 也 在 扩 大 。 同时 发 光 _ 级 管 ( E 二 L D) 以及 简 单地 在 车灯 内部模 拟雾 气 形成 过程 ,如 图 4所 示 。

体 放 电灯 ( D) 等 低 发 热 光 源 的 应 用 ,会 造 成 l HI I l J

1 车灯雾气的现 象和成因

11 车灯 漏水 .

由于 车灯 的质量 问题造 成 外部 水 雾和 水 汽大 量进 是 车灯 本 体 固有 的物 理现 象 ,就 像汽 车 风挡 玻璃 在 使

入 灯 体 内部 ,并 在周 围环境 温 度变 化 的影 响下大 量 附 用 过程 中会 出现雾 气 一样 ,如 图 1 所示 。 着 在 车灯 的配光 镜 内表 面 或积 聚在 车 灯 内部 ,这 种 现

定 的影 响 ,严 重 的可 能会 导致 灯 具丧 失 基本 功 能 。通

图 1 车灯雾气现象

一

5 — 3

} 车工 浅

车 灯 内部水 分 来源 于 以下 3个方 面 。

的潮 湿 空气 中的水 分 ;

21 0 6月 1年

会 在 配光 镜 内表 面 以液态 水 形式 吸 附 ,如 果没 仃足 够 的水 珠 。

低 车 灯 成 本 ,减 少客 户 抱 怨 。

汽车灯具起雾原因及解决对策

图 5 灯具内部气体流动速度

为了加大空气流速,在灯具下方设计了 3 处透 气孔,灯具上方也设计了 2 处透气孔,加大空气对 流,通过结构保证灯具气流正常。如图 6 所示。

151

Equipment Manufacturing Technology No.02,2019

上方两处透气孔

下方 3 处透气孔

作用排出。 (2)车灯内部空气流动要通畅,保证各区域温度

场均衡,避免流动死角。 以图 5 为某车型前大灯通过软件分析内部气体

流动速度,模拟效果为灯具上方为热区及流速快的 区域(速度最高 156.883 mm/s),灯具下方为冷区及 空气流速慢的区域(速度最低 0.002 mm/s),灯具下 方区域容易产生雾气且难消散。

(1)有足够水汽,湿度大; (2)温度快速降低。

收稿日期:2018-11-22 作者简介:秦 刚(1980-),男,广西桂林人,本科,工程师,从事汽车电子开发工作。

150

3 车灯起雾 / 雾气的影响条件

《装备制造技术》2019 年第 02 期

车灯起雾/雾气的影响条件:内部温度分布;内部 气体流动;内部湿度。 3.1 车灯内部温度分布

Equipment Manufacturing Technology No.02,2019

汽车灯具起雾原因及解决对策

秦刚

(东风柳州汽车有限公司乘用车技术中心,广西 柳州 545005)

摘 要:车灯内部的水汽由于温度差、湿度大等原因在车灯配光镜表面形成雾气,影响了客户驾驶安全,加大了客户对 汽车外观品质的抱怨。本文根据车灯起雾形成过程、形成条件、影响条件,分析了车灯起雾原理,并提出了预防及解决对策。 关键词:车灯;起雾;雾气;解决对策

以上起雾现象会随着车灯点亮而逐渐消失,但 在某些灯光无法照射或照射不足的死角区域会继续 存在。由于车灯起雾是一种物理现象,要想完全消除 会增加较高的成本,对灯具设计者和制造者要求也 非常高。有时车灯起雾会与车灯少量漏水问题相混 淆,车灯漏水需通过车灯专用气密检测设备才能发 现,而起雾可通过一个简单方法来判别:如果车灯发 生起雾现象,在车灯点亮一段时间后(约 0.5 耀 1 h), 灯光照射区域的雾气能完全消散,同时其他区域的 雾气基本消散,则属于起雾现象,不影响车灯正常使 用。反之可以判断车灯有漏水等灯体密封不良的质 量问题。

浅谈汽车灯具防雾涂料施工工艺和性能

浅谈汽车灯具防雾涂料施工工艺和性能摘要:汽车车灯,尤其是大灯镜片中的水汽“雾凝”问题,是各汽车厂商频繁出现的售后反馈问题。

因此,所有汽车厂商都希望在车灯使用过程中尽量不要出现“雾凝”现象。

“凝雾”产生的主要原因是车灯结构设计不合理,导致了气流的死区和车灯内部的低温区。

当车灯处于低温高湿环境时,车灯内的水蒸气在该区域表面转化为气液。

关键词:车灯;防雾;涂膜;凝雾;前言:车灯是汽车的眼睛,车灯内部的雾气凝结会极大地影响整车的感官质量、车灯的使用效果甚至行车安全。

目前各汽车厂家都采用了防雾涂装的方法来防止凝雾的发生。

但是,如果防雾材料和涂覆工艺不当,防雾涂膜就会失效。

着重分析了涂料固化过程失效时防雾涂料性能的失效,以引起车灯厂涂装工程师的重视。

1前照灯起雾造成的危险在昼夜温差较大或湿度较高的天气条件下,如果大灯出现雾气,会严重影响汽车大灯的透光率和照明效果,甚至使人难以看清路况,有时无法发出正确的警示信号,从而为行车安全埋下巨大隐患。

此外,大灯起雾容易造成大灯散光,无法形成合适的焦点,对反向行驶的车辆造成刺眼的光污染。

更何况在国际市场上,白色LED汽车大灯已经进入商业化生产阶段,而这些技术也逐渐主导了国内的车灯市场。

车灯内的雾气很有可能导致线路和连接器被湿气腐蚀而损坏LED大灯,进而导致车灯的功能缺陷。

2车灯漏水与雾气的判断方法2.1泄漏如果汽车大灯有水,往往会有明显的水从外面流过的痕迹,灯腔下部也会有明显的积水,即使水干了,也会有一些痕迹。

这种情况主要是由于前照灯总成的密封问题,或者外壳的损坏、穿透和破裂造成的。

汽车大灯进水是比较严重的故障问题,一般很难修复,需要更换大灯总成才能彻底解决。

2.2雾大灯外部为白色雾气,大部分集中在大灯下部,没有雾气的部分非常干净。

此时建议打开大灯约15 min或稍长一点,利用大灯散发的热量将雾气蒸发掉。

2.3汽车灯具起雾或结露的原因(1)冷凝。

空气中总有一定量的水蒸气。

汽车灯具防雾技术方法

汽车灯具防雾技术方法摘要:汽车灯具对于汽车的安全行驶起着至关重要的作用,不同的汽车灯具其作用不同,比如汽车外部的警示灯,内部的信号装置灯等,这些都影响着驾驶员的正常驾驶,如果汽车灯具在使用过程出现故障,比如出现雾气的现象,影响驾驶者的正常观看,都会大大地影响到驾驶者的正常行驶,严重还会危险到驾驶者的人身安全,所以本文就对当前汽车灯具的防雾技术进行了相关的探讨。

关键词:汽车灯具;防雾设计;具体措施前言:在汽车的安全行驶当中汽车灯具的正常运作是保证生命安全的主要条件,类型不同的灯具有着不同的作用,比如,汽车外部的转向灯,内部的照明装置等,这些都会影响驾驶员的正常行驶,如果灯具出现问题时,会影响驾驶员的视野范围,从而影响到驾驶员的正常行驶,更为严重的还会对驾驶员的生命安全造成威胁,因此,本文针对当下的汽车灯具防务技术进行了必要的分析与探讨。

1、概述汽车灯具起雾的原因有很多种,最主要的是灯具内部存在的积水受到高温时变成水蒸气与灯具内部触碰产生起雾现象,从而会对灯具造成极大的损害,并且降低了灯具的使用寿命。

不仅如此,在汽车灯具起雾现象中会存在到很多的知识,其中就包括:热流动问题,材料应用,与结构设计等相关知识,但是由于相关技术的不成熟,并且使用了大量的光学设计导致在以往车辆上灯具的设计当中产生了过多的灯具起雾现象,但是灯具的设计理念仍有非常大的提高空间,同时,为了有效的防止灯具起雾现象的发生,还需要做进一步的分析与探讨。

2、车灯雾气的现象和成因2.1车灯漏水由于车灯的质量问题造成外部水雾和水汽大量进入灯体内部,并在周围环境温度变化的影响下大量附着在车灯的配光镜内表面或积聚在车灯内部,这种现象称之为车灯漏水。

产生车灯质量问题的原因主要有:(1)产品制造工艺缺陷造成灯体密封不完整;(2)使用过程中的外部碰撞造成灯体密封损坏;(3)更换灯泡后没有把相关的密封盖盖好,造成灯体密封不完整。

这些问题往往会对车灯的使用寿命和性能产生一定的影响,严重的可能会导致灯具丧失基本功能。

汽车车灯进水、有雾的解决方法及案例

东莞蒲微防水透气膜材料有限公司汽车车灯进水、有雾怎么办汽车车灯进水、有雾的解决方法及案例蒲微防水透气阀2014-6-25空气中的水蒸气遇冷会在车灯面罩表面形成膜状和珠状凝聚,从而严重影响汽车车灯的照明和外观。

本文根据车灯进水、起雾的机理以及判定方法,分析了车灯进水、起雾的原因,并提出了预防及改善措施。

1概述随着汽车工业的蓬勃发展,各种款式的汽车不断涌现,人们对汽车的安全性能和外形美观的也提出了更高的要求。

汽车车灯作为汽车的眼睛,既起到了美观作用,同时也确保了汽车夜间行驶的安全性。

汽车灯具主要是车辆在夜间或能见度较差的环境中行驶时用来照明道路、增强视野,为驾驶者提供前方路段内足够的景象信息,以便驾驶者对车辆做出相应的操作。

据统计,车辆的总行驶里程的25%是在晚上和自然光线不足的情况下行驶的,而在此之间发生的引起人身伤害的行车事故占33%,且50%的死亡事故发生在夜间,因此,车灯对行车安全起到至关重要的作用。

据分析,目前汽车车灯出现质量问题的主要原因是灯内进水和起雾,灯内进水或起雾不仅影响车灯使用寿命和外观,而且使得照明效果大打折扣,进而影响行车安全,因此对此现象进行分析研究并提出改善措施非常必要。

2进水、起雾的机理通常所说的进水,可视为在正常使用情况下,灯具由于密封不良引起灯具内部进水;起雾的形成机理为灯具内水气在低于其饱和温度的面罩表面形成的膜状和水珠状凝结,即水蒸气在一定条件下气液转化。

空气中可以容纳的水分浓度与气温密切相关,气温高时,空气中可以容纳较多的水分;气温较低时,空气中只能容纳较少水分,多余的水分将凝结。

灯泡点亮后灯泡周围的空气温度升高,从灯泡中心到车灯内部的各侧壁(包括反射镜、配光镜)气温是递减的,其中靠近配光镜内表面附近温度最低。

当灯内含有较高浓度的水蒸气的情况下,在靠近配光镜一侧的空气容纳水分能力最小,水分会从空气中析出,凝结在配光镜内壁,从而导致结雾;车灯关闭的情况下,若车灯遭遇暴晒,车灯内部所包含的水分蒸发,灯内空气湿度饱和时,水分将在配光镜内表明结雾。

雾灯标准色温-概述说明以及解释

雾灯标准色温-概述说明以及解释1.引言1.1 概述在汽车行驶过程中,我们经常会遇到低能见度的天气条件,如雾、雨、雪等。

这些恶劣的天气条件给驾驶员带来了极大的安全隐患。

为了解决这个问题,汽车制造商开发了一种特殊的照明装置,即雾灯。

雾灯是一种专门用于改善低能见度条件下驾驶安全的照明设备。

与普通的车头灯不同,雾灯的设计目的是通过提供更加集中且低的光照来刺穿雾气,增加可见度,帮助驾驶员更好地观察前方道路。

然而,一个重要的因素是确定雾灯的标准色温。

色温是描述光源颜色的一个重要参数,以单位Kelvin(K)表示。

较低的色温意味着光源呈现暖黄色光,而较高的色温则意味着光源呈现蓝白色光。

对于雾灯来说,标准色温的选择非常关键。

如果色温设置过低,雾灯的光线可能会显得暖黄,这样会导致光线在雾气中更加散射,削弱了雾灯的穿透力。

相反,如果色温过高,雾灯的光线可能会呈现蓝白色,这样的光线对人眼的刺激度较高,在雾气中反射后会形成强烈的眩光,使驾驶员反而更加困惑。

因此,选择合适的雾灯标准色温对于确保驾驶员在恶劣天气条件下能够获得良好的可见度至关重要。

通过科学的研究和实验,制定合适的标准色温可以最大程度地提高雾灯的使用效果,减少事故的发生率,保障驾驶员和乘客的人身安全。

在本文中,我们将探讨雾灯标准色温的重要性,并分析它对驾驶安全的影响。

同时,我们还将展望未来,探讨可能的发展趋势和创新方向,以更好地满足驾驶者的需求。

1.2 文章结构本篇文章将按照以下结构进行详细的探讨和解析雾灯标准色温的相关问题:1. 引言部分将从一个概述开始,简要介绍雾灯标准色温的背景和重要性。

接着,对全文的结构进行说明,以帮助读者更好地理解本文的内容和逻辑。

最后,明确本文的目的和意义。

2. 正文部分将分为两个主要小节:雾灯的作用和雾灯标准色温的重要性。

在雾灯的作用小节中,将详细解释雾灯的定义、作用和使用场景,并通过案例和实例来说明其在实际应用中的重要性。

而在雾灯标准色温的重要性小节中,将探讨什么是雾灯标准色温,为什么它对雾灯的效果和性能至关重要,以及如何选择适合的标准色温来提高雾灯的使用效果。

增加预处理环节的车灯雾气评价试验优化

'()备3技朮交. Technical Communication增加预处理环节的车灯雾气评价试验优化沙晟春(上汽大众汽车有限公司,上海201805)摘要:本文讨论了一次从大众冬季试车中789车灯内温湿度传感器数据,详细分析了试验过程中塑料中水汽的侵入和释放这个主要影响因素。

在基于硬件9测试中,提出了一种增加预处理环节9优化试验方法$根据不同9工况、客户9VWP消雾技术方案,对该类测试9方法也进行了考虑和讨论。

关键词:汽车车灯;冷凝起雾;水汽;湿度;使用工况中图分类号:U463.675文献标志码:A文章编号:1003-8639(2020)05-0068-03Optimization of Headlamp Condensation Test:Adding Pre-treatmentSHA Sheng-chun(SAIC Volkswagen Automotive Co.,Ltd.,Shanghai201805,China)Abstract;This paper discusses the temperature and humidity sensor data in headlamp obtained from a winter test.One main influence factor,the water ingress and emission on plastic,is analyzed in detail.In hardware-based testing,a pre-conditioning of the lamp for an optimized test method is presented.The evaluation method of this kind of test is also considered and discussed,based on different use cases,expectation of client and technical solutions for de-condensation.Key words;headlamp;condensation;fog;humidity;use case沙晟春(1985-),男,博士,现任上汽大众汽车产/研发部电子电器分部灯具科热学主管。

汽车外饰灯防雾漆的防雾作用分析

汽车外饰灯防雾漆的防雾作用分析作者:辛忠华祁星陈海兵来源:《数码设计》2017年第07期摘要:车灯的结雾目前是汽车行业中普遍存在的难点问题。

本文采用了淋雨实验的方法分析了某款防雾漆的防雾作用及其优缺点。

分析得出防雾漆在某种程度上能够起到有效防雾的效果,但是当处于极端高热高湿的条件下,防雾漆因为流挂问题反而影响了车灯的寿命和使用安全,因此使用防雾漆的同时也需要兼顾车灯的结构设计。

关键词:车灯;防雾漆;流痕中图分类号:U463 文献标识码:A 文章编号:1672-9129(2017)07-0152-03An Anti-fog Effectiveness Analysis of Anti-fog Coating for Auto External LampXin Zhonghua, Qi Xing, Chen Haibing(Varroc TYC Auto Lamp Co., Ltd.)Abstract:Fogging in auto lamps now is a difficult question in auto industry. In this paper,water spraying method was used to analyze the merits and demerits of anti-fog effect of one anti-fog coating. The result shows that the anti-fog coating can exert effective anti-fog effect to some extent,however, under extremely conditions like high temperature and high humidity, the flow mark problem will affect lamp's lifetime and using safety, therefore, structural design shall also be considered when use anti-fog coating,Keywords:Auto lamp, anti-fog coating, flow mark1 引言随着汽车工业的不断进步,现代汽车车灯不仅要具有良好的照明效果,还需具有装饰作用。

干燥剂在车灯防雾技术中的应用

干燥剂在车灯防雾技术中的应用作者:杜正军来源:《时代汽车》2023年第18期摘要:车灯起雾属于自然物理现象,虽然不会影响车灯照明功能的正常运行,但是会影响车灯外观,而且车灯起雾和进水经常容易被混淆,所以需要采用干燥剂等技术方案对车灯起雾问题进行改善。

本篇论文通过对干燥剂在车灯防雾技术中的应用进行探究,为车灯防雾提供实用有效的技术方法。

关键词:车灯防雾干燥剂1 引言本文首先介绍了车灯雾气产生的原因,防雾技术措施的现状及存在的问题,确定了干燥剂作为一种可行的解决方案,然后用案例详细阐述了干燥剂在车灯防雾技术中的应用。

本文结合实际应用场景,提出了针对雾灯和前大灯的干燥剂装置设计方案。

该方案将干燥剂装置添加到车灯内部,可以有效地吸收车灯内部的湿气,从而降低雾气的产生。

2 车灯雾气产生的原因车灯点亮之后,内部温度会逐渐升高。

在灯内湿度比较大的情况下,灯内的水分被高温蒸发形成水蒸气。

水蒸气在自然对流过程中,遇到车灯内部温度比较低的灯罩尖角等区域,会凝结附着在灯罩内表面,形成一个个肉眼可见的小水珠,从而产生了车灯起雾现象。

车灯起雾的三个重要因素包括:温度场、流动场和湿度场。

2.1 温度场对车灯起雾的影响通常受到车灯外观造型的影响,光源分布不均匀,导致车灯内部温度场的分布不均衡。

车灯光源附近以及灯光可以照射到的部位温度较高,车灯两端远离光源的部位温度较低。

经过车灯雾气试验验证,车灯起雾部位的温度较其它部位明显偏低。

2.2 流动场对车灯起雾的影响车灯点亮时,其内部的温度存在差异,会造成灯内空气的流动,形成流动场。

灯内空气流动受设计结构影响较大,车灯内部通常存在流动死区或狭长区域,导致空气流通受阻,同时这些区域通常远离灯光辐射区域,会形成低温区,容易造成水蒸气的堆积,导致起雾。

在结构设计时,车灯透气孔的位置需要合理布局,在空气流动的死角部位需要增加透气孔的数量,促进车灯内外空气对流。

2.3 湿度场对车灯起雾的影响湿度场会受到车灯内外的气流交换、车灯的密封性、外部环境的湿度等因素的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 结束语

本文提出了分区露点温度的概念,并给出了车 灯点亮后是否结雾的判定准则。 这样可以在产品 还没有规模生产前就有预测产品是否有结雾等问 题的可能,不仅降低了研发成本,还提高了生产效 率。 但是,本文探讨的是车灯结雾的准则,更加接

·75·

2015 年第 44 卷 机械设计与制造工程

图 1 车灯基本结构

果是,空气在重力的作用下自然对流,将热量带到 车灯内部的各个角落。 车灯点亮后,整个过程的前 半段都是一个非稳态的过程,直到灯丝的加热和灯 罩灯体与空气的自然对流降温达到动平衡时,车灯 的温度达到稳态。 1.3 模型简化

随着汽车车灯行业的不断发展,车灯的热设计 越来越受工程人员的关注。 但是到目前为止,车灯 内部结雾仍然是影响车灯质量的一个主要问题,同 时也是一个世界性难题,各国车灯具制造厂家都在 研究探讨这一难题[1] 。 以前的车灯主要是用玻璃 和金属制作,现在主要采用工程塑料。 塑料的熔点 比较低,车灯温度过高,会引起塑料的软化造成车 灯不能正常工作。 另一方面,温度过低,很容易引 起车灯起雾的问题,严重影响驾驶员的视线,威胁 人的生命安全。 因此有必要对车灯热问题进行研 究。

0 .90

0 .10

反射体 0.618

1 025

0 .05

0 .95

图 2 分析模型

分布是本文的重点分析对象。 灯泡点亮后,光线从 灯泡出发,大部分光线由反射体反射照到灯罩上, 对灯罩起到了辐射加热效果。 此外,被灯泡加热后 的空气通 过 热 对 流 交 换 也 对 灯 罩 起 到 加 热 作 用。 温度分布如图 3 所示。

W.I.Moore 等[5] 人使用 ADINA -F 软件对车 灯内部的温度场和流场进行仿真,建立的辐射模型 不仅可以处理红外辐射,还可以处理可见光部分的

辐射,此外 这 个 辐 射 模 型 还 可 以 和 流 场 模 型 相 结 合,从而提高计算准确程度。 Liu Hong 等[6] 讨论 了基于水蒸气冷凝原理的车辆用灯具内部结雾原 理,并根据 该 原 理 提 出 车 灯 的 临 界 雾 化 湿 度 的 概 念。 Jiang Lan Fang 等对集成大功率 LED 灯的散 热方法进行了研究,以解决散热器在工程中应用的 散热问题,对不同造型的前大灯的温度场进行了研 究,并以某前大灯的造型设计为例,提出了考虑车 灯外部空气流动影响的车灯设计方法[7 -8] 。

图 3 车灯温度分布

2.2 空气速度分布 空气被灯泡加热后,由于受热不均衡,产生自

然对流。 空气的流动情况会影响到车灯内部的温 度分布情况。 图 4 所示为车灯稳态时的空气流动 情况。

1.5 模型边界条件 根据车灯的工作环境状态将仿真的边界条件

设置为:初始环境温度为 20℃,1 个标准大气压;空 气的辐射率和反射率均设置为 0,即把空气看成辐 射的透明体,只参与对流换热;将物体的辐射特性 简化为灰体,并且将红外反射率简化为与温度无关 的常数。 1.6 车灯的有限元模型

随着计算机技术以及计算传热学、计算流体力 学的迅速发展,计算流体力学数值计算技术的应用 越来越普遍,在许多领域取得了成功[5] 。 本文尝 试利用数值分析的方法,预测可能出现的温度过低 的部分,并减少开发新产品过程中的成本。

1 车灯模型简化

1.1 车灯基本结构 图 1 所示是某车灯厂生产的一款前大灯。 车

车灯点亮工作时,灯泡的辐射加热及对流加热 改变了车灯内部的空气与固体的温度分布。 由于 装饰框与反射镜的分割效果,车灯内部由若干相对 独立的空间组成(称为分区域)。 由于各个分区域 的空气温度变化是不同的,从而使各分区的结雾可 能性不同,造成了有的分区域不易结雾,有的区域 很容易结雾。 根据热力学关于结雾原理的解释,可 以理解为车灯的露点温度与车灯内部的温度太接 近是车灯结雾的原因,即车灯某一区域的固体壁面 温度低于该 区 域 的 露 点 温 度, 则 该 固 体 壁 面 将 结 雾。

3.3 设计建议 a.改善前大灯各个功能区的设计,消除辐射死

区。 如图 3 所示,灯罩的左下角灯光完全照不到, 造成左下角的低温区很容易引起结雾。 进行车灯 设计时可以考虑将远光灯反射体往左下这个方向 移动,这样就可以减少甚至消除灯罩的低温区。

b.消除流动死区。 由图 2 可以看出,由于转向 灯区域设计不合理,这里形成了空气的流动死区。 从远光灯处的热空气进入这个区域后,流速骤降, 这样对灯罩的加热效果就非常有限了。 考虑到这 个因素,一般车灯设计应注重车灯前部要留有大空 间,就是让空气能够顺畅地流动。

有不少学者针对不同型号的车灯做了很多有 关车灯结 雾 的 机 理 分 析 及 消 除 措 施 方 面 的 研 究。 黄宝陵等[2] 指出了车灯结雾的 3 个基本条件:(1) 车灯内的空气中必须含有足够的水蒸气;(2) 车灯 内必须存在温度低于当地水蒸气凝结临界温度的 区域;(3)车灯内部存在凝结核心。 徐小平等[3] 人 从热分析角度指出有些车灯由于装饰作用,造成狭 窄区域构成明显的车灯内部空气流动的死区,并且 无灯光对该区域的灯罩内表面有明显的加热作用, 导致了该区域灯罩内表面温度较低。 林娇弟[4] 确 定了实践上可行的凝结判断准则。

在车灯点亮工作后车灯型腔内各分区域的温 度发生变化, 相 应 的 露 点 温 度 也 发 生 了 不 同 的 变 化。 分区空气温度的上升提高了该分区的露点温 度,但若固体温度变化不大,则该分区固体壁面附 近的空气因温度低于露点温度而很容易起雾。 为 此论文提出了车灯分区露点温度的概念,并给出判 定车灯起雾的方法,即结雾的条件为内壁面温度小 于等于该分区的露点温度。

灯的主要部件包括:远光灯、近光灯、转向灯以及 3 个光源的反射体、装饰框、灯罩、灯体等。 1.2 车灯传热的基本过程

车灯传热过程比较复杂,它包含了热量传递的 3 种基本方式:热传导、热辐射及热对流。 车灯被 点亮后,灯丝对灯泡进行辐射加热,灯泡对反射体、 灯罩及遮光罩进行热辐射。灯泡对空气加热的效

收稿日期:2014 -11 -27 作者简介:刘红(1960—) ,男,浙江杭州人,浙江工业大学教授,博士,主要研究对象为现代车灯开发。

2015 年 1 月 机械设计与制造工程 Jan.2015 第 44 卷 第 1 期 Machine Design and Manufacturing Engineering Vol.44 No.1

本文研究的车灯属于组合结构,由于车灯外型 的曲面造型而使得车灯内部结构的零件形状比较 复杂,需要做必要的结构简 化。 主 要 简 化 如 下: (1) 消除灯体、 反 射体 等零 件 上 的 安 装 支 架 结 构; (2 ) 光源结构简化,以线光源描述金属卤素灯的复 杂结构。 1.4 模型材料特性

车灯的模型材料特性见表 1。

表 1 车灯零件材料特性

车灯 导热率 /( W· 比热容 /( J· 红外 部件 m -1 · K -1 ) kg -1 · K -1 ) 辐射率

红外 反射率

灯体

0 .230

1 800

0 .95

0 .00

灯泡

0 .800

700

0 .85

0 .10

灯罩

0 .190

1 200

分区露点温度的计算流程是:根据仿真得到的 车灯温度场分布确定分区;查表得分区露点温度; 在所关心的分区获得固体表面的温度;与该区域的 分区露点温度相比较,如果低于分区露点温度,则 结雾。

3 实验验证及设计建议

3.1 实验验证 仿真分析的结果要通过实验进行验证。 具体

方法是在灯罩上打上小孔,在实验室里面利用热电 偶来测出灯罩不同位置的温度,如图 5 所示。

·77·

2015 年第 44 卷 机械设计与制造工程

表 3 相对湿度 60%时的露点温度表

环境温度 /℃ 10 15 20 25 30 35 40

露点温度 /℃ 2.60 7.40 12.00 16.90 21.40 26.30 30.70

DOI:10.3969 /j.issn.2095 -509X.2015.0芳2

(1.浙江工业大学 机械工程学院,浙江 杭州 310014) (2.浙江工业大学 之江学院,浙江 杭州 310024 )

摘要:针对某车灯(前照灯、后尾灯)易发生结雾而影响车灯正常使用的问题,建立车灯热 -流耦 合仿真模型对车灯点亮工作状态进行仿真分析。 在准确预测车灯各部件的温度分布和内部空气 流动状态的条件下,提出了分区露点温度的概念,并给出了基于仿真分析温度场结果的分区露点 温度的计算方法。 在此基础上,对汽车车灯点亮后是否结雾给出了判定准则。 研究成果为开展 车灯的热设计以实现车灯防雾提供了有益的基础。 关键词:车灯;结雾;温度场;露点温度;热流耦合分析 中图分类号:U463.65 文献标识码:B 文章编号:2095 -509X(2015)01 -0075 -04

2015 年第 1 期 刘红:汽车车灯的结雾准则研究

中的水汽距离饱和的程度。 由于目前没有合适的 方法判断车灯结构是否会影响结雾,因此本研究引 进分区露点温度的概念,通过 CAE 仿真计算得到 车灯某一区域的露点温度,即分区露点温度,由此 可以判断该区域是否容易结雾:该区域的壁面温度 有较多的低于分区露点温度的点,则容易结雾。

方的局部区 域 分 为 所 考 虑 的 一 个 分 区, 其 温 度 很 低,最低只有 27.25℃。 由软件可得灯罩左下角内 壁面的空气温度为 40℃,考虑到 60%的相对湿度, 查表 3 得到该区域的分区露点温度为 30.7℃,最 低温度低于露点温度。 空气被灯泡加热后进入这 个低温区后,由于气温迅速降低,水汽会从空气中 析出。 这意味着这个低温区范围内结雾的可能性 比较大,而工厂的淋雨试验也证明了这一点。 车灯 内部的气体的流动直接影响到灯内温度的分布,流 动不仅能够将热量从灯泡传递到灯腔内各处,提升 该处温度,而且较强的流动能够促使水分的蒸发, 从而降低结雾的可能。 而从图 4 的车灯内部空气 流速图来看, 灯 罩 左 下 方 的 空 气 流 速 也 是 比 较 低 的,这非常不利于车灯内部热量的扩散。