化工工艺学课程设计书--环氧乙烷的制取

环氧乙烷的制备

环氧乙烷的制备环氧乙烷是重要的有机合成原料之一。

环氧乙烷在医学消毒和工业灭菌上用途也十分广泛。

所以环氧乙烷的制备显得十分重要。

美国新泽西州科学设计有限公司在1989年对其已有了一套较完整的工序。

这是用于乙烯与分子氧化反应的一种改性银催化剂,按以下步骤制成:用银化合物与一种新酸在烃溶剂中,回流条件下反应制成的银盐浸渍载体,干燥并在空气中加热活化上述预制的催化剂母体,在基本上惰性的气氛及450-700℃稳态下,加热该催化剂母体0.1-4.5小时,使其再活化。

这项技术是关于乙烯气相氧化制环氧乙烷的一种复合型银催化剂及生产环氧乙烷的方法。

具体而言,此技术是关于含有一种碱金属如铯的负载型银催化剂。

本技术也涉及制备含这种碱金属、且其活性和选择性得到改进的一种负载型催化剂的方法。

虽然在较早的文献中都已一般地提议用碱金属,但近年来更多的该领域技术人员认为,优先选用钾。

铷和铯。

如从一系列neilson等专利文献可看到,可用少量这些金属与银共沉淀(US3962136,4010115,4012425)。

更接近的现有技术则强调碱金属的协同作用。

现已发现,采用本发明的工艺方法,可大大减少高温处理时间,如可在600℃下处理2小时,而不是mitsuhata所需的12小时以及rashkin所用的同样时间。

用本法制出的催化剂比amstrong和Becker等用新酸制出的催化剂稳定。

由以上可见,催化剂对反应是如此的有价值。

该催化剂的载体如下:以上谈论的是环氧乙烷制备从催化剂角度上的论述。

在2002年国际壳牌研究有限公司也研究了一套制备烯化氧(环氧化物、环氧乙烷)的方法。

该方法包括将含有有机过氧化氢和烯烃的进料通过至少两个串联连接的含有环氧化催化剂的反应器组并且取出含有反应产物烯化氧和醇的产物流,在反应器组中将进料的温度进行控制,使得运转过程的最后一个反应器的出口温度比第一个反应器的出口温度至少高出4℃。

制备烯化氧的另一种方法是用异丁烷和丙烯作为原料联合制备环氧丙烷和甲叔丁基醚(METE)该方法在本领域内是已知的包括与前述段落所述的制备苯乙烯环氧丙烷的方法相类似的反应步骤。

生产环氧乙烷的工艺设计

生产环氧乙烷的工艺设计

生产环氧乙烷的工艺设计如下:

1. 原料准备:原料包括乙烯和过氧化苯甲酰(PO)。

2. 乙烯氧化:将乙烯和过氧化苯甲酰混合,并在氧气的存在下,在催化剂的作用下进行氧化反应。

催化剂常用的有氯化汞(HgCl2),具体反应条件为高温(约300-350)和高压(约5-10 MPa)。

此反应生成环氧乙烷和苯甲醇,并伴随着水的生成。

3. 分离和提纯:将反应产物进一步处理,通过蒸馏或其他适当的分离技术,将环氧乙烷和苯甲醇从反应混合物中分离出来。

同时,将反应混合物中的水和其它杂质也进行分离。

4. 加工和储存:经过分离和提纯后的环氧乙烷可以进一步进行加工和储存。

加工包括进一步精制和纯化,以确保产品的质量符合要求。

储存一般采用密封的容器,以防止环氧乙烷的挥发和失效。

需要注意的是,在整个生产过程中,需要严格控制反应温度、气压和催化剂的使用量,以确保反应的高效性和安全性。

此外,还需要对废气和废水进行处理,以避免对环境造成污染。

环氧乙烷的制取

环氧乙烷的制取《化工工艺设计》课程设计说明书乙烯制取环氧乙烷生产工艺设计姓名:张正元学科、专业:应用化学0911学号: 0920109124指导教师:刘垚完成日期: 2012年7月1日苏州科技学院Suzhou University of Science and Technolog目录1、设计任务书 (1)1.1基本数据 (1)1.2课程设计内容及要求 (1)1.2.1内容 (1)1.2.2具体要求 (1)2、设计方案简介 (1)2.1反应过程分析 (2)2.2催化剂的选择 (2)2.3反应器及混合器的选择: (3)2.4影响因素(反应条件)的分析 (3)3、工艺流程草图及说明 (5)3.1 氧化反应部分 (5)3.1.1 工艺流程草图 (5)3.1.2 流程草图说明 (5)3.2 环氧乙烷回收和精制部分 (6)4、物料衡算 (6)4.1 由设计任务书已知数据 (6)4.2乙烯催化氧化制取环氧乙烷得物料衡算框图 (7)4.3衡算过程 (7)4.3.1确定反应混合气(RP)组成 (8)4.3.2确定混合分离气(SP)的组成 (9)4.3.3确定新鲜原料(FF)和循环气(RC)组成 (9)的循环气SPC的组成 (11)4.4.4确定未脱CO24.4.5确定SRC的组成 (11)5、数据校核及结果评价 (12)5.1数据校核 (12)5.2结果评价 (12)6、计算结果一览表 (13)7、工艺流程及控制点说明 (14)7.1工艺流程说明 (14)7.1.1环氧乙烷反应系统工艺流程 (14)7.1.2二氧化碳脱除系统工艺流程 (15)7.2控制点说明 (15)7.2.1环氧乙烷反应系统控制点 (15)7.2.2二氧化碳脱除系统控制点 (16)参考文献 (16)1、设计任务书1.1基本数据原料乙烯年处理量为12万吨选择性: 73.8%环氧乙烷的吸收率: 99.5%O2中夹带Ar 0.00856mol,循环排放气中含Ar为12.85%,产品环氧乙烷中含Ar 0.00631mol。

环氧乙烷的生产方法

环氧乙烷的生产方法环氧乙烷, 生产环氧乙烷(EO)又名氧化乙烯,是最简单的环状醚。

环氧乙烷是石油化学工业的重要产品,也是一种基本有机化工原料,广泛地用于生产乙二醇、非离子表面活性剂、乙醇胺、乙醇醚溶剂、医药中间体、油田化学品、农药乳化剂等各种精细化学品。

1 环氧乙烷的生产方法环氧乙烷早期采用氯醇法工艺生产,20世纪20年代初,UCC公司进行了工业化生产,之后公司基于Lefort有关银催化剂的研究成果,使用银催化剂,推出空气法乙烯直接氧化生产环氧乙烷工艺。

20世纪50年代末,Shell公司采用近乎纯氧代替空气作为生产环氧乙烷的氧原料,推出氧气法乙烯直接氧化生产环氧乙烷工艺,经过不断改进,目前较先进的生产方法是用银作催化剂,在列管式固定床反应器中,用纯氧与乙烯反应,采用乙烯直接氧化生产环氧乙烷。

现就这几种方法进行分析比较。

1.1 氯醇法环氧乙烷氯醇法生产分两步进行:首先氯气与水反应生成次氯酸,再与乙烯反应生成氯乙醇;然后氯乙醇用石灰乳皂化生成环氧乙烷。

这种方法存在的严重缺点大致有:1)消耗氧气,排放大量污水,造成严重污染;2)乙烯次氯酸化生产氯乙醇时,同时副产二氧化碳等副产物,在氯乙醇皂化时生产的环氧乙烷可异构化为乙醛,造成环氧乙烷损失,乙烯单耗高;3)氯醇法环氧乙烷,醛的质量分数很高,约为4×10-6-5×10-6最低也有2×10-6 。

氯醇法生产环氧乙烷,由于装置小、产量少、质量差、消耗高,因而成本也高,与大装置氧化法生产的高质量产品相比已失去了市场竞争能力。

1.2 直接氧化法乙烯直接氧化法,分为空气直接氧化法和氧气直接氧化法。

1.2.1 空气直接氧化法空气直接氧化法用空气作氧化剂,因此生产中必须有空气净化装置,以防止空气中有害杂质带人反应器而影响催化剂的活性。

空气法的特点是由两台或多台反应器串联,即主反应器和副反应器,为使主反应器催化剂的活性保持在较高水平(63%-75%),通常以低转化率操作(20%-50%)。

有机化工-环氧乙烷-工艺

(一)反应原理: 反应原理:

1、催化剂: 、催化剂:

A、主催化剂:虽然许多贵金属对此反应有催化作用,但大多数对反应的选择 、主催化剂:虽然许多贵金属对此反应有催化作用, 性都很差,只有银具有较高的选择性。其质量分数一般在10%~20%。 性都很差,只有银具有较高的选择性。其质量分数一般在 ~ 。 B、载体:常用的有碳化硅、α-氧化铝和含有少量氧化硅的α-氧化铝等,其主要 、载体: 其主要 功能是分散活性组分银和防止银微晶的半熔与结块,使其活性保持稳定。 功能是分散活性组分银和防止银微晶的半熔与结块,使其活性保持稳定。工业 上为了控制反应速度和选择性, 上为了控制反应速度和选择性,均采用低比表面无孔隙或粗孔隙型的惰性物质 为载体,并要求有较好的导热性能和较高的热稳定性, 为载体,并要求有较好的导热性能和较高的热稳定性,以避免在使用过程中发 生孔隙结构的变化。 生孔隙结构的变化。 C、助催化剂:碱金属盐类、碱土金属盐类和稀土元素化合物等,它们的作用不 、助催化剂: 它们的作用不 尽相同,碱土金属盐中的钡盐,可增加催化剂的抗熔结能力, 尽相同,碱土金属盐中的钡盐,可增加催化剂的抗熔结能力,提高稳定性和活 延长其寿命,但可能降低催化剂的选择性;添加碱金属盐(尤其是铯) 性,延长其寿命,但可能降低催化剂的选择性;添加碱金属盐(尤其是铯)可 提高催化剂的选择性。 提高催化剂的选择性。 D、抑制剂:也称调节剂,在银催化剂中加入少量硒、碲、氯、溴等,对抑制 、抑制剂: 在银催化剂中加入少量硒、 溴等, 在银催化剂中加入少量硒 完全氧化副反应发生,提高催化剂的选择性有较好的效果, 完全氧化副反应发生,提高催化剂的选择性有较好的效果,但催化剂活性有所 降低。 降低。

(三)工艺流程: 工艺流程:

乙烯氧气氧化法生产环氧乙烷的工艺流程框图如下。整个流程可 分为乙烯环氧化反应和环氧乙烷的回收精制两个--部-分。

环氧乙烷制取的化工设计

目錄一、設計任務書 2二、設計方案簡介 3三、工藝流程草圖及說明 6四、物料衡算 9五、計算結果一覽表 16六、工藝流程說明 17七、附圖 20八、參考文獻 22設計任務書一、基本資料用N2作為惰性致穩氣時的原料氣組成反應器的單程轉化率:12.3%選擇性: 73.8%環氧乙烷的吸收率: 99.5%O2中夾帶的0.00856mol,迴圈排放氣中含Ar為12.85%,產品環氧乙烷中含Ar 0.00631mol。

二、課程設計內容及要求(一)內容1、對環氧乙烷反應系統的物料衡算;2、繪製環氧乙烷反應系統的工藝流程圖(一張);3、繪製二氧化碳脫除系統的工藝流程圖(一張);4、編制課程設計說明書(一份)。

(二)具體要求1、環氧乙烷反應系統的物料衡算方法參考《基本有機化工工藝學》(吳指南主編)一書。

2、繪製的帶控制點的工藝流程圖必須符合化工製圖的規範,並且字體必須工整。

3、編制的課程設計說明書應對計算過程與工藝流程的選擇以及控點的確定進行詳細的說明和解釋。

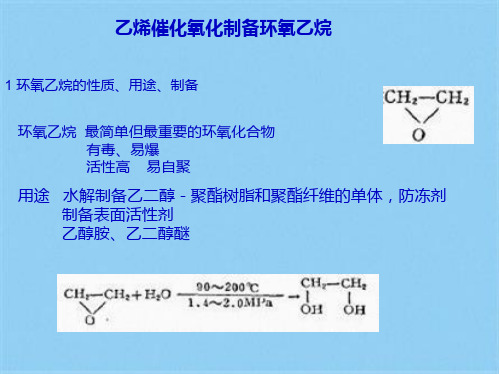

設計方案簡介環氧乙烷(簡稱EO)是最簡單也是最重要的環氧化合物,在常溫下為氣體,沸點10.5℃。

可以與水、醇、醚及大多數有機溶劑以任意比混合。

有毒,易自聚,尤其當有鐵,酸,堿,醛等雜質或高溫下更是如此,自聚時放出大量熱,甚至發生爆炸,因此存放環氧乙烷的貯槽必須清潔,並保持在0℃以下。

環氧乙烷是以乙烯為原料產品中的第三大品種,僅次於聚乙烯和苯乙烯。

它的用途是制取生產聚酯樹脂和聚酯纖維的單體、製備表面活性劑,此外還用於製備乙醇胺類、乙二醇醚類等。

一、反應過程分析:工業上生產環氧乙烷最早採用的方法是氯醇法,該法分兩步進行,第一步將乙烯和氯通入水中反應生成2-氯乙醇,2-氯乙醇水溶液濃度控制在6%-7%(品質);第二步使2-氯乙醇與Ca(OH)2反應,生成環氧乙烷。

該法的優點是對乙烯的濃度要求不高,反應條件較緩和,其主要缺點是要消耗大量氯氣和石灰,反應介質有強腐蝕性,且有大量含氯化鈣的污水要排放。

化工工艺学课程设计 80000吨年环氧乙烷反应系统工艺设计讲解

化工工艺学课程设计设计题目80000吨/年环氧乙烷反应系统工艺设计系别化学与材料工程系专业/班级化学工程与工艺/XXX学号姓名XXX指导老师XXX化工工艺学课程设计课程设计目的:是对学生所学的专业理论知识及某些专业技能的综合利用与实践,使学生能理论联系实际,也是进行化工开发和过程研究的必要准备。

培养学生综合运用各方面的知识与技能解决实际工程问题的创新能力。

课程设计内容:针对性地选择“乙烯氧化法生产环氧乙烷工艺”,从工艺角度出发对其生产过程和主要设备进行物料衡算、热量衡算、塔设备简捷法计算、换热器设计等工艺计算;对乙烯氧化固定床列管反应器进行计算;对吸收塔中各组分的吸收情况进行计算;并绘制乙烯直接环氧化生产环氧乙烷的带控制点的工艺流程图,书写设计任务书。

设计题目:80000吨/年环氧乙烷反应系统工艺设计(1)空气氧化法包括:制气(吸收塔)、合成(固定床列管反应器)、精制(精馏塔)(2)氧气直接氧化法包括:合成(固定床列管反应器)、精制(精馏塔)要求:至少画一张工艺流程图,一张主设备图目录第一章前言1.1 环氧乙烷概述 (6)1.2 环氧乙烷生产方法概述 (7)1.3 环氧乙烷生产原理 (8)1.3 环氧乙烷工艺流程 (10)第二章塔设备的概述2.1 概述 (13)2.2 板式塔与填料塔的比较 (13)2.3 塔板选择 (13)第三章设计方案简介3.1 装置流程的确定 (15)3.2 操作压力的选择 (15)3.3 浮阀标准 (15)3.4 设计草图 (16)第四章物性计算4.1 塔的物料衡算 (17)4.2 塔板数的确定 (17)4.3 精馏塔的工艺条件及有关数据的计算 (19)第五章塔的主要工艺尺寸计算5.1 塔径的计算 (24)5.2 精馏段地有效高度计算 (25)第六章塔板的主要工艺尺寸计算6.1 溢流装置计算 (26)6.2 塔板布置 (27)6.3 开孔区面积计算 (27)6.4 阀孔计算及排列 (28)第七章塔板的流体力学验证7.1 塔板压降 (32)7.2 液面落差 (32)7.3 液末夹带及泛点率 (32)7.4 漏液点 (33)7.5 液泛(淹塔)情况 (33)第八章塔板负荷性能图8.1 漏液线 (36)8.2 液相负荷下限线 (36)8.3 液相负荷上限线 (36)8.4 液末夹带线 (36)8.5 液泛线 (37)第九章塔的结构与附属设备9.1 塔体结构 (42)9 附属设备计算及选型 (42)附录:1 浮阀塔设计计算结果 (44)2 主要符号说明 (47)3 设计小结 (48)4 参考文献 (49)板式精馏塔设计任务书一、设计题目:环氧乙烷--水精馏分离板式塔设计二、设计任务及操作条件1、设计任务:生产能力(进料量) 80000 吨/年操作周期 XXXX 小时/年进料组成 40% (质量分率,下同)塔顶产品组成≥99%塔底产品组成≤1%2、操作条件操作压力 4kPa (表压)进料热状态自选单板压降≤0.7 kPa全塔效率 E T=56%回流比自选3、设备型式筛板塔板4、厂址安徽地区三、设计内容:1、设计方案的选择及流程说明2、塔的工艺计算3、主要设备工艺尺寸设计(1)塔径、塔高及塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4、辅助设备选型与计算5、设计结果汇总6、工艺流程图及精馏塔工艺条件图7、设计评述第一章前言1.1环氧乙烷概述[3]低级烯烃的气相氧化都属非均相催化氧化范畴。

环氧乙烷课程设计任务书

环氧乙烷课程设计任务书《化工工艺学》课程设计任务书一、课程设计的目的通过课程设计,意在并使学生介绍化工工艺基本原理、关键工艺过程、设备的结构及工程设计基本内容,初步掌控化工工艺设计的主要程序及方法,锻炼身体和提升学生综合运用理论知识和技能的能力、搜集和查询文献资料的能力、分析和化解工程实际问题的能力、单一制工作和创新能力。

课程设计的任务就是:学生能够综合运用所学理论知识和所掌控的各种技能,通过独立思考和致力技术创新,在规定的时间内顺利完成选定的化工工艺的设计任务,并通过设计说明书及设计图形式恰当定义。

二、设计任务及建议1、设计题目4.2/7.2/9.2万吨/年环氧烷生产工艺设计2、设计条件用n2做为惰性并致稳气时的原料气共同组成共同组成c2h4o2n2co2ch4c2h6arh2omol,%15.007.0053.2710.550.630.8712.400.28反应器的单程转化率:12.3%选择性:73.8%环氧乙烷的吸收率:99.5%o2中夹带ar0.00856mol/mol,循环排放气中含ar为12.85%(10~15%,可自行调配),产品环氧乙烷中含ar0.00631mol/mol。

年生产7440小时。

3、设计任务1)设计方案概述:对取值或选取的工艺流程展开详细的阐释。

2)主要设备的工艺设计计算:包括工艺参数的选定、物料衡算、热量衡算、设备的工艺尺寸计算及结构设计。

对反应器和环氧乙烷精馏塔做详细设计计算(包括工艺参数和设备参数)。

3)典型辅助设备的选型和计算:包括典型辅助设备的主要工艺尺寸计算和设备型号规格的选定。

4)工艺流程体图:以单线图的形式绘制,标示出主要设备和辅助设备的物流量、能够流量和主要化工参数测量点。

5)主要设备工艺条件图:包括设备的主要工艺尺寸。

6)撰写设计说明书:包含设计任务书、目录、设计方案概述与旁述、工艺设计及排序、主要设备设计、设计结果汇总表、参考资料等内容,并附带控制点的工艺流程图。

反应工程乙烯空气氧化法制环氧乙烷课程设计(1)

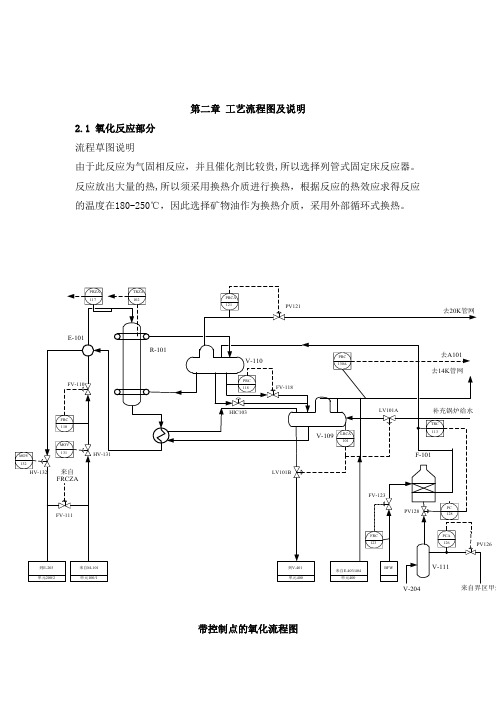

第二章工艺流程图及说明2.1 氧化反应部分流程草图说明由于此反应为气固相反应,并且催化剂比较贵,所以选择列管式固定床反应器。

反应放出大量的热,所以须采用换热介质进行换热,根据反应的热效应求得反应的温度在180-250℃,因此选择矿物油作为换热介质,采用外部循环式换热。

V-204带控制点的氧化流程图第三章 物料衡算由设计任务书已知数据如下:原料气的组成组分 42H C2CO2O 2N含量(mol%) 3.4 7.7 5.6 83.3原料进入反应器的温度为210°C反应温度为250°C 反应压力为1MPa 乙烯转化率为26.0%;选择性为65%;空速为5000h -1 年工作时间7200小时,年产量20000吨 反应产物分离后回收率为90%反应器内催化剂填充高度为管长95%,每根管长3米采用间接换热方式:导出液进口温度230°C ,出口温度235°C,导出液对管壁的给热系数为650W/m 2·K催化剂为球体,D=3mm,床层孔隙率为0.8在250°C ,1MPa 下反应气体导热系数为0.0304W/m 2K,粘度为4.26×10-5PaS,密度为7.17Kg/m 33.1 乙烯催化氧化制取环氧乙烷得物料衡算框图:其中:FF 新鲜原料气 MF 原料混合气 RP 反应混合气 SP 混合分离气 RC 循环气 P 产品环氧乙烷W 排空废气 SPC 未脱除二氧化碳的循环气 TC 脱除的二氧化碳 SRC 脱除二氧化碳的循环气3.2 反应原理乙烯和氧气在银催化剂上,于一定温度和压力下,直接氧化生产环氧乙烷,反应方程式可表为: (1)主反应:O H C O H C 4224221→+反应为放热反应,在250°C 时,每生成一摩尔环氧乙烷要放出25.19kcal 的热量。

(2)在主反应进行的同时,还发生其它副反应,其中主要是乙烯的燃烧反应。

环氧乙烷工艺技术

环氧乙烷工艺技术环氧乙烷(Ethylene Oxide,简称EO)是一种重要的有机化工原料,广泛应用于制造各种化工产品和合成材料。

环氧乙烷工艺技术是指利用乙烯和氧气作为原料,通过一系列反应和分离工序生产环氧乙烷的过程。

本文将介绍环氧乙烷工艺技术的基本原理和主要步骤。

环氧乙烷的制备主要应用环氧乙烷法和直接氧化法两种技术路线。

其中,环氧乙烷法是主要工业化生产技术,其反应原理是乙烯与过氧化氢在催化剂的作用下发生反应生成环氧乙烷。

直接氧化法则是利用乙烯与氧气在高温下直接反应生成环氧乙烷。

而本文将以环氧乙烷法为例。

环氧乙烷工艺技术的主要步骤包括催化剂准备、原料预处理、反应器反应、产物分离、纯化和废气处理等环节。

首先是催化剂准备。

环氧乙烷制备的催化剂一般采用酸碱型催化剂,常见的有银催化剂、氯化银钴催化剂等。

催化剂的制备涉及多道工序,包括计量、混合、搅拌、干燥等操作。

接下来是原料预处理。

乙烯和过氧化氢是环氧乙烷制备的主要原料,在进入反应器之前需要进行预处理来净化原料。

乙烯通过玻璃纤维过滤器去除杂质和水分,然后经过脱乙烯器来除去乙烯多余的部分。

过氧化氢也需要经过脱氢器处理来去除水分和杂质。

反应器反应是整个工艺过程中最核心的部分。

原料进入反应器后,在酸碱型催化剂的作用下,乙烯和过氧化氢发生反应生成环氧乙烷。

反应器通常是采用连续流动系统,通过调节反应器的温度、压力和原料进料速率等参数来控制反应的进行。

产物分离是指将反应器中生成的环氧乙烷和未反应的乙烯、过氧化氢等物质进行分离。

通常采用的方法包括凝结、吸附、蒸馏等。

其中,凝结是通过降低温度来使环氧乙烷和其他气体凝结成液体,然后通过分离器将液体环氧乙烷和非反应物进行分离。

纯化是指对产物进行进一步的提纯处理,以获得符合工业用途的环氧乙烷。

纯化方法主要包括溶剂萃取法、蒸馏法等。

这些方法可以去除环氧乙烷中的杂质和不纯物,提高产品的纯度和质量。

最后是废气处理。

环氧乙烷工艺中会产生大量的废气,其中含有环氧乙烷、乙烯和过氧化氢等有毒有害物质。

化工工艺学课程设计任务书--环氧乙烷反应系统工艺设计

化工工艺学课程设计任务书--环氧乙烷反应系统工艺设计化工工艺学课程设计

一、课程设计目的:

是对学生所学的专业理论知识及某些专业技能的综合利用与实践,使学生能理论联系实际,也是进行化工开发和过程研究的必要准备。

培养学生综合运用各方面的知识与技能解决实际工程问题的创新能力。

二、课程设计内容:

针对性地选择“乙烯氧化法生产环氧乙烷工艺”,从工艺角度出发对其生产过程和主要设备进行物料衡算、热量衡算、塔设备简捷法计算、换热器设计等工艺计算;对乙烯氧化固定床列管反应器进行计算;对吸收塔中各组分的吸收情况进行计算;并绘制乙烯直接环氧化生产环氧乙烷的带控制点的工艺流程图,书写设计任务书。

三、设计题目:

(1) 80000吨/年环氧乙烷反应系统工艺设计 (化工1班)

(2) 50000吨/年环氧乙烷反应系统工艺设计 (化工2班)

(1)空气氧化法

包括:制气(吸收塔)、合成(固定床列管反应器)、精制(精馏塔)

(2)氧气直接氧化法

包括:合成(固定床列管反应器)、精制(精馏塔)

四、设计要求:至少画一张工艺流程图,一张主设备图

工艺流程图如下所示:。

环氧乙烷化工工艺的制作过程

环氧乙烷化工工艺的制作过程在催化剂存在下,乙烷与气态氧作用生成环氧乙烷。

是典型的非均相催化氧化反应过程。

本文对乙烯催化氧化制环氧乙烷过程进行简要的分析。

一、反应原理乙烯氧化过程按氧化程度可分为选择氧化(部分氧化)和深度氧化(完全氧化)两种情况。

乙烯分子中的碳碳双键具有突出的反应活性,在一定的氧化条件下可实现碳碳双键的选择氧化而生成环氧乙烷。

但在通常的氧化条件下,乙烯的分子骨架很容易被破坏,发生深度氧化而生成二氧化碳和水。

实践证明使用一般氧化催化剂,乙烯均被氧化成二氧化碳和水,只有银催化剂例外,故目前工业上乙烯环氧化制环氧乙烷的催化剂均为银。

二、工艺条件影响乙烯环氧化过程的主要因素为温度、压力、空速、原料气纯度及配比。

1.温度完全氧化平行副反应是影响乙烯环氧化选择性的主要因素。

动力学研究结果表明环氧乙烷反应的活化能小于完全氧化反应的活化能,故反应温度增高,这两个反应的反应速率的增长速率是不同的,完全氧化副反应的速度增长更快,因此选择性随温度升高而下降。

当反应温度在100时,产物中几乎全部是环氧乙烷,选择性接近100%,但反应速率甚慢,转化率很小,没有现实意义。

随着温度增加,反应速率加快,转化率增加,选择性下降,放出的热量也愈大,所以必须考虑移出反应热的措施。

适宜的反应温度与催化剂活性有关,权衡转化率和选择性之间的关系,工业上反应温度一般控制在220~260℃。

2.压力乙烯直接氧化的主副反应在热力学上都不可逆,因此压力对主副反应的平衡和选择性无显著影响。

但加压可提高反应器的生产能力,且也有利于从反应气体产物中回收环氧乙烷,故工业上大多是采用加压氧化法。

但压力高,所需设备耐压程度高,投资费用增加,催化剂也易损坏。

目前工业上采用的操作压力为2M Pa左右。

3.空间速度空间速度的大小不仅影响转化率和选择性,也影响催化剂空时收率和单位时间的放热量,故必须全面衡量,目前工业上采用的混合气空速一般为7000h-1左右,有更高的。

环氧乙烷生产原理(共9张PPT)

粘结法、烧结法、浸渍法,… 或 各种方法的组合

反应空的选速择性产非品常影的重组要响成和较性质温度的影响低,适宜

生产的安全性 飞温

催化反剂应的粘制结压备法方、力法烧结法原、浸料渍法对,…选或择各种性方法无的显组合著影响 选择性下降 (铁离子加速高环氧压乙可烷异提构化高乙反醛);应器的生产能力

b 原料气的混合方法

反应的选择性非常重要 将原料气(新鲜C2H4, 循环C2H4)和致稳气(稀释气-N2或CH4)先行混合,然后采用多孔喷射器对着混合气流的下游将氧高速度喷入

乙烯非均相催化氧化直接生成环氧乙烷

产品的组成和性质

生产的安全性 飞温

3 乙烯催化氧化环氧化的机理

4 催化剂

银催化剂-较好的选择性,强度、热稳定性、寿命符合要求

将原料气(新鲜C2H4, 循环C2H4)和致稳气(稀释气-N2或CH4)先行混合, 然后采用多孔喷射器对着混合气流的下游将氧高速度喷入

c 采用致稳气(稀释气)

采用氧作为氧化剂时,为使反应不致太过剧烈,需控制乙烯和氧的浓度

-采用致稳气(稀释气)

常用的致稳气-氮气、CH4 CH4的导热性高,CH4存在时还可提高O2的爆炸极限

评价:反应条件缓和,对原料乙烯纯度的要求也不高 消耗氯气、石灰,腐蚀性,废物处理难度大

乙烯非均相催化氧化直接生成环氧乙烷

2 乙烯催化氧化环氧化的反应

在银催化剂存在下,乙烯用空气或氧氧化,生成环氧乙烷,并生 成副产物二氧化碳、水

示踪原子有机结果:完全氧化产物二氧

化碳和水主要由乙烯直接氧化形成 用途 水解制备乙二醇-聚酯树脂和聚酯纤维的单体,防冻剂 制备表面活性剂

性衰退快、易造成飞温 温度过低 速度慢、生产能力小

化工设计:环氧乙烷的制取百度文库的

目录一、设计任务书 2二、设计方案简介 3三、工艺流程草图及说明 6四、物料衡算9五、计算结果一览表16六、工艺流程说明17七、附图20八、参考文献22设计任务书一、基本数据用N2作为惰性致稳气时的原料气组成反应器的单程转化率:12.3%选择性:73.8%环氧乙烷的吸收率:99.5%O2中夹带的0.00856mol,循环排放气中含Ar为12.85%,产品环氧乙烷中含Ar 0.00631mol。

二、课程设计内容及要求(一)内容1、对环氧乙烷反应系统的物料衡算;2、绘制环氧乙烷反应系统的工艺流程图(一张);3、绘制二氧化碳脱除系统的工艺流程图(一张);4、编制课程设计说明书(一份)。

(二)具体要求1、环氧乙烷反应系统的物料衡算方法参考《基本有机化工工艺学》(吴指南主编)一书。

2、绘制的带控制点的工艺流程图必须符合化工制图的规范,并且字体必须工整。

3、编制的课程设计说明书应对计算过程与工艺流程的选择以及控点的确定进行详细的说明和解释。

设计方案简介环氧乙烷(简称EO)是最简单也是最重要的环氧化合物,在常温下为气体,沸点10.5℃。

可以与水、醇、醚及大多数有机溶剂以任意比混合。

有毒,易自聚,尤其当有铁,酸,碱,醛等杂质或高温下更是如此,自聚时放出大量热,甚至发生爆炸,因此存放环氧乙烷的贮槽必须清洁,并保持在0℃以下。

环氧乙烷是以乙烯为原料产品中的第三大品种,仅次于聚乙烯和苯乙烯。

它的用途是制取生产聚酯树脂和聚酯纤维的单体、制备表面活性剂,此外还用于制备乙醇胺类、乙二醇醚类等。

一、反应过程分析:工业上生产环氧乙烷最早采用的方法是氯醇法,该法分两步进行,第一步将乙烯和氯通入水中反应生成2-氯乙醇,2-氯乙醇水溶液浓度控制在6%-7%(质量);第二步使2-氯乙醇与Ca(OH)2反应,生成环氧乙烷。

该法的优点是对乙烯的浓度要求不高,反应条件较缓和,其主要缺点是要消耗大量氯气和石灰,反应介质有强腐蚀性,且有大量含氯化钙的污水要排放。

环氧乙烷的制备

环氧乙烷的制备环氧乙烷是重要的有机合成原料之一。

环氧乙烷在医学消毒和工业灭菌上用途也十分广泛。

所以环氧乙烷的制备显得十分重要。

美国新泽西州科学设计有限公司在1989年对其已有了一套较完整的工序。

这是用于乙烯与分子氧化反应的一种改性银催化剂,按以下步骤制成:用银化合物与一种新酸在烃溶剂中,回流条件下反应制成的银盐浸渍载体,干燥并在空气中加热活化上述预制的催化剂母体,在基本上惰性的气氛及450-700℃稳态下,加热该催化剂母体0.1-4.5小时,使其再活化。

这项技术是关于乙烯气相氧化制环氧乙烷的一种复合型银催化剂及生产环氧乙烷的方法。

具体而言,此技术是关于含有一种碱金属如铯的负载型银催化剂。

本技术也涉及制备含这种碱金属、且其活性和选择性得到改进的一种负载型催化剂的方法。

虽然在较早的文献中都已一般地提议用碱金属,但近年来更多的该领域技术人员认为,优先选用钾。

铷和铯。

如从一系列neilson等专利文献可看到,可用少量这些金属与银共沉淀(US3962136,4010115,4012425)。

更接近的现有技术则强调碱金属的协同作用。

现已发现,采用本发明的工艺方法,可大大减少高温处理时间,如可在600℃下处理2小时,而不是mitsuhata所需的12小时以及rashkin所用的同样时间。

用本法制出的催化剂比amstrong和Becker等用新酸制出的催化剂稳定。

由以上可见,催化剂对反应是如此的有价值。

该催化剂的载体如下:以上谈论的是环氧乙烷制备从催化剂角度上的论述。

在2002年国际壳牌研究有限公司也研究了一套制备烯化氧(环氧化物、环氧乙烷)的方法。

该方法包括将含有有机过氧化氢和烯烃的进料通过至少两个串联连接的含有环氧化催化剂的反应器组并且取出含有反应产物烯化氧和醇的产物流,在反应器组中将进料的温度进行控制,使得运转过程的最后一个反应器的出口温度比第一个反应器的出口温度至少高出4℃。

制备烯化氧的另一种方法是用异丁烷和丙烯作为原料联合制备环氧丙烷和甲叔丁基醚(METE)该方法在本领域内是已知的包括与前述段落所述的制备苯乙烯环氧丙烷的方法相类似的反应步骤。

环氧乙烷的制备工艺

摘要环氧乙烷是乙烯工业衍生物中仅次于聚乙烯和聚氯乙烯的重要有机化工产品,产品每年的全球产量超过1.1千万吨。

全球约60 %的环氧乙烷转化成生产聚酯纤维、树脂和防冻剂用的单体乙二醇(涤纶纤维原料),约有13 %的环氧乙烷用于生产其他多元醇,例如二乙二醇、三乙二醇和多乙二醇。

环氧乙烷的第二大用途是生产用于洗涤剂工业的乙氧基化物。

其他环氧乙烷衍生物有乙醇胺、溶剂和乙二醇醚等。

在合成洗涤剂、消毒剂、谷物熏蒸剂、抗冻剂、乳化剂以及生产增塑剂润滑剂橡胶和塑料等行业有极其广泛的应用。

另外,环氧乙烷还可用于生产药物消毒剂等。

由于环氧乙烷的广泛使用,各国的生产厂商都在不断改进生产工艺,在得到更高的产量和质量的同时,对生产过程中的安全隐患,及尾气处理等方面的问题进行相应的技术改进。

本文介绍了用乙烯制环氧乙烷的化工装置设计要点,相关工艺系统设计所必须遵循的规范,规定和材料选择原则。

从环氧乙烷的用途与性质开始,对生产技术进展与市场分析、催化剂的选择对环氧乙烷生产装置经济效益的影响、环氧乙烷生产装置的安全分析与评价等问题作了具体深入的探讨。

在此基础上完成了环氧乙烷装置的工艺计算和反应器、吸收塔、换热器等设备的选型。

进而完成带控制点的工艺流程图和设备图的绘制。

同时,对工艺条件的改进方法、合成反应器温度-时间优化策略、乙烯氧化制环氧乙烷反应器操作参数的优化等问题做了讨论。

关键词:乙烯;环氧乙烷;生产装置IAbstractEthylene oxide derivatives Ethylene Industry is second only to polyethylene and PVC important organic chemical products, Products annual global production of more than 1.1 million tons. About 60% of the world's ethylene oxide into the production of polyester fiber, resins and monomers used in antifreeze glycol (PET raw materials), About 13% of ethylene oxide used in the production of other polyols, such as diethylene glycol, triethylene glycol and ethylene glycol more. Oxirane the second largest use in the production of industrial detergent for the ethoxylated compounds. Other ethylene oxide derivatives are triethanolamine, solvents and glycol ether. The synthetic detergent, disinfectant, grain fumigants, antifreeze, emulsifier and the production of plasticizer lubricant such as rubber and plastics industry is a very wide range of applications. In addition, ethylene oxide can be used to produce drugs and disinfectants.Because ethylene oxide are used widely, the national manufacturers are constantly improving the production process, in a higher yield and quality, the production process of potential safety problems, and exhaust gas handling problems of the corresponding technical improvements.This paper describes the system ethylene ethylene chemical plant design features, related system design process to be followed in the norm regulations and the principle of material selection. From the use of ethylene oxide and the nature, progress on production technology and market analysis, The choice of catalyst for ethylene oxide unit cost-effective, Ethylene oxide production in the safety analysis and evaluation of specific issues in-depth study. Based on this completed the installation of ethylene oxide and calculation process reactor, absorption tower, heat exchanger, such as equipment selection. Then completed with the process control point plans and the drawing equipment. Meanwhile, the process of improving conditions, the reaction temperature-time optimization strategy Ethylene Oxidation of ethylene oxide reactor operating parameters of the optimization problem has been discussed.Keywords:Ethylene;Ethylene oxide;Production EquipmentII目录摘要 (I)Abstract ......................................................................................................................... I I 第1章引言 .. (1)1.1环氧乙烷的基本简介 (1)1. 2国内外环氧乙烷的市场 (2)1. 3环氧乙烷的性质及用途 (3)1.3.1环氧乙烷的性质 (3)1.3.2环氧乙烷的用途 (4)1. 4环氧乙烷生产方法的比较 (5)1.4.1氯醇法 (5)1.4.2直接氧化法 (6)第2章生产概述 (9)第3章原材料、公用工程及主要产品规格 (12)3.1原料规格 (12)3. 2 公用工程技术观察 (14)3.3 产品规格 (15)第4章环氧乙烷生产装置的安全分析与评价 (16)4.1 工艺流程简述 (16)4.2 道化学公司火灾、爆炸危险指数的计算 (17)4.3 环氧乙烷生产装置的事故树分析 (18)4.3.1 绘制事故树 (19)4.3.2 求最小割集和最小径集 (20)4.3.3 基本事件的结构重要度分析 (20)4.4 环氧乙烷生产装置的事件树分析 (22)4.5 对环氧乙烷生产装置安全评价结果讨论及对策 (24)第5章主要工艺参数 (26)第6章工艺计算 (27)6.1 反应器的物料衡算 (27)6.1.1 反应部分的工艺参数指标 (27)6.1.2 计算 (28)6.2 吸收塔物料衡算 (31)6.2.1各组分得亨利系数、相平衡常数、吸收率及吸收因子 (31)6.2.2吸收塔的物料衡算 (33)6.3 反应器热量衡算 (37)6.4 吸收塔热量衡算 (40)6.5 原料气―——氧化气换热器热量衡算 (41)第7章主要工艺设备工艺尺寸的计算 (44)7.1反应器的工艺尺寸计算 (44)7.1.1计算所需要的催化剂总量 (44)7.1.2催化剂床层总截面积A及高度H和停留时间的确定和计算 (44)7.1.3床层压力降的估算 (44)7.1.4 反应器的直径和反应管数 (45)7.1.5反应器的传热系数 (46)7.2 吸收塔工艺尺寸计算 (52)7.2.1 工艺条件 (52)7.2.2塔板的工艺尺寸初步计算 (52)7.2.3 塔径的初步核算 (54)7.2.4 溢流装置设计 (55)7.2.5塔板布置及液阀数目与排列 (55)7.2.6 塔板流体力学验算 (57)7.2.7 塔板负荷性能图 (59)7.2.8 实际塔板数计算 (61)7.3 循环气冷却器工艺尺寸计算(E-115) (62)7.4 循环气压缩机造型计算 (66)第8章环氧乙烷合成反应器温度-时间优化策略 (68)8.2 优化目标函数 (69)8. 3 优化问题的求解 (70)8.4 优化结果讨论 (71)8.5 结论 (74)第9章结论 (75)参考文献 (76)第1章引言1.1环氧乙烷的基本简介环氧乙烷是重要基本有机合成原料,用途甚广,因此世界各国环氧乙烷的产量上升较快。

环氧乙烷生产工艺课程设计

课程设计报告( 2018 -- 2019 年度第 1 学期)名称:题目:院系:班级:学号:学生姓名:指导教师:设计周数:成绩:日期:2018年月日目录设计任务 (3)一、概述 (3)1.1环氧乙烷 (3)1.1.1环氧乙烷物理性质 (4)1.1.2环氧乙烷化学性质 (4)1.2制备方法 (6)(1)氯醇法 (6)(2)氧化法 (6)1.3工艺技术展望与前景 (7)二、设计方案简介 (8)2.1反应工艺选择 (8)2.2反应条件 (8)2.2.1 反应温度 (9)2.2.2 反应压力 (9)2.2.3 空速 (9)2.3催化剂的选择 (9)2.4环氧乙烷生产的工艺流程 (9)三、设计条件 (11)3.1反应器条件 (12)3.2 反应原理 (12)3.3 物料衡算 (12)3.4 热量衡算 (15)参考文献 (17)设计任务设计年产1000吨环氧乙烷生产工艺,实际工作天数300天。

单程转化率、副产物比例、分离过程损失等根据文献合理假设。

一、概述1.1环氧乙烷环氧乙烷(epoxyethane)又称为氧化乙烯,是一种有机化合物,烃的含氧衍生物,是一种有毒的致癌物质,常温常压下为无色易燃气体,低温时为无色易流动液体。

环氧乙烷是乙烯衍生物中非常重要的有机化工原料,全球约60%的环氧乙烷用于生产聚酯纤维、树脂以及防冻剂用单体乙二醇,13%的环氧乙烷用于生产其它多元醇和生产洗涤剂乙氧基化合物、乙醇胺、乙二醇醚、熏蒸剂和药物的消毒剂等。

环氧乙烷易燃易爆,不易长途运输,因此有强烈的地域性。

环氧乙烷被广泛地应用于洗涤,制药,印染等行业,以前被用来制造杀菌剂,在化工相关产业可作为清洁剂的起始剂。

环氧乙烷(EO)为一种最简单的环醚,属于杂环类化合物,是重要的石化产品。

环氧乙烷在低温下为无色透明液体,在常温下为无色带有醚刺激性气味的气体,气体的蒸汽压高,30℃时可达141kPa,这种高蒸汽压决定了环氧乙烷熏蒸消毒时穿透力较强。

环氧乙烷的制备

2摘要环氧乙烷是乙烯工业衍生物中仅次于聚乙烯和聚氯乙烯的重要有机化工产品,产品每年的全球产量超过1.1千万吨。

全球约60 %的环氧乙烷转化成生产聚酯纤维、树脂和防冻剂用的单体乙二醇(涤纶纤维原料),约有13 %的环氧乙烷用于生产其他多元醇,例如二乙二醇、三乙二醇和多乙二醇。

环氧乙烷的第二大用途是生产用于洗涤剂工业的乙氧基化物。

其他环氧乙烷衍生物有乙醇胺、溶剂和乙二醇醚等。

在合成洗涤剂、消毒剂、谷物熏蒸剂、抗冻剂、乳化剂以及生产增塑剂润滑剂橡胶和塑料等行业有极其广泛的应用。

另外,环氧乙烷还可用于生产药物消毒剂等。

由于环氧乙烷的广泛使用,各国的生产厂商都在不断改进生产工艺,在得到更高的产量和质量的同时,对生产过程中的安全隐患,及尾气处理等方面的问题进行相应的技术改进。

本文介绍了用乙烯制环氧乙烷的化工装置设计要点,相关工艺系统设计所必须遵循的规范,规定和材料选择原则。

从环氧乙烷的用途与性质开始,对生产技术进展与市场分析、催化剂的选择对环氧乙烷生产装置经济效益的影响、环氧乙烷生产装置的安全分析与评价等问题作了具体深入的探讨。

在此基础上完成了环氧乙烷装置的工艺计算和反应器、吸收塔、换热器等设备的选型。

进而完成带控制点的工艺流程图和设备图的绘制。

同时,对工艺条件的改进方法、合成反应器温度-时间优化策略、乙烯氧化制环氧乙烷反应器操作参数的优化等问题做了讨论。

关键词:乙烯;环氧乙烷;生产装置IAbstractEthylene oxide derivatives Ethylene Industry is second only to polyethylene and PVC important organic chemical products, Products annual global production of more than 1.1 million tons. About 60% of the world's ethylene oxide into the production of polyester fiber, resins and monomers used in antifreeze glycol (PET raw materials), About 13% of ethylene oxide used in the production of other polyols, such as diethylene glycol, triethylene glycol and ethylene glycol more. Oxirane the second largest use in the production of industrial detergent for the ethoxylated compounds. Other ethylene oxide derivatives are triethanolamine, solvents and glycol ether. The synthetic detergent, disinfectant, grain fumigants, antifreeze, emulsifier and the production of plasticizer lubricant such as rubber and plastics industry is a very wide range of applications. In addition, ethylene oxide can be used to produce drugs and disinfectants.Because ethylene oxide are used widely, the national manufacturers are constantly improving the production process, in a higher yield and quality, the production process of potential safety problems, and exhaust gas handling problems of the corresponding technical improvements.This paper describes the system ethylene ethylene chemical plant design features, related system design process to be followed in the norm regulations and the principle of material selection. From the use of ethylene oxide and the nature, progress on production technology and market analysis, The choice of catalyst for ethylene oxide unit cost-effective, Ethylene oxide production in the safety analysis and evaluation of specific issues in-depth study. Based on this completed the installation of ethylene oxide and calculation process reactor, absorption tower, heat exchanger, such as equipment selection. Then completed with the process control point plans and the drawing equipment. Meanwhile, the process of improving conditions, the reaction temperature-time optimization strategy Ethylene Oxidation of ethylene oxide reactor operating parameters of the optimization problem has been discussed.Keywords:Ethylene;Ethylene oxide;Production EquipmentII目录摘要 ......................................................................................................................... I Abstract ......................................................................................................................... I I 第1章引言 .. (1)1.1环氧乙烷的基本简介 (1)1. 2国内外环氧乙烷的市场 (2)1. 3环氧乙烷的性质及用途 (3)1.3.1环氧乙烷的性质 (3)1.3.2环氧乙烷的用途 (4)1. 4环氧乙烷生产方法的比较 (5)1.4.1氯醇法 (5)1.4.2直接氧化法 (6)第2章生产概述 (9)第3章原材料、公用工程及主要产品规格 (12)3.1原料规格 (12)3. 2 公用工程技术观察 (14)3.3 产品规格 (15)第4章环氧乙烷生产装置的安全分析与评价 (16)4.1 工艺流程简述 (16)4.2 道化学公司火灾、爆炸危险指数的计算 (17)4.3 环氧乙烷生产装置的事故树分析 (18)4.3.1 绘制事故树 (19)4.3.2 求最小割集和最小径集 (20)4.3.3 基本事件的结构重要度分析 (20)4.4 环氧乙烷生产装置的事件树分析 (22)4.5 对环氧乙烷生产装置安全评价结果讨论及对策 (24)第5章主要工艺参数 (26)第6章工艺计算 (27)6.1 反应器的物料衡算 (27)6.1.1 反应部分的工艺参数指标 (27)6.1.2 计算 (28)6.2 吸收塔物料衡算 (31)6.2.1各组分得亨利系数、相平衡常数、吸收率及吸收因子 (31)6.2.2吸收塔的物料衡算 (33)6.3 反应器热量衡算 (37)6.4 吸收塔热量衡算 (40)6.5 原料气―——氧化气换热器热量衡算 (41)第7章主要工艺设备工艺尺寸的计算 (44)7.1反应器的工艺尺寸计算 (44)7.1.1计算所需要的催化剂总量 (44)7.1.2催化剂床层总截面积A及高度H和停留时间的确定和计算 (44)7.1.3床层压力降的估算 (44)7.1.4 反应器的直径和反应管数 (45)7.1.5反应器的传热系数 (46)7.2 吸收塔工艺尺寸计算 (52)7.2.1 工艺条件 (52)7.2.2塔板的工艺尺寸初步计算 (52)7.2.3 塔径的初步核算 (54)7.2.4 溢流装置设计 (55)7.2.5塔板布置及液阀数目与排列 (55)7.2.6 塔板流体力学验算 (57)7.2.7 塔板负荷性能图 (59)7.2.8 实际塔板数计算 (61)7.3 循环气冷却器工艺尺寸计算(E-115) (62)7.4 循环气压缩机造型计算 (66)第8章环氧乙烷合成反应器温度-时间优化策略 (68)8.2 优化目标函数 (69)8. 3 优化问题的求解 (70)8.4 优化结果讨论 (71)8.5 结论 (74)第9章结论 (75)参考文献 (76)第1章引言1.1环氧乙烷的基本简介环氧乙烷是重要基本有机合成原料,用途甚广,因此世界各国环氧乙烷的产量上升较快。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工业上生产环氧乙烷最早采用的方法是氯醇法,该法分两步进行,第一步将乙烯和氯通入水中反应生成2-氯乙醇,2-氯乙醇水溶液浓度控制在6%- 7%(质量);第二步使2-氯乙醇与Ca(OH)2反应,生成环氧乙烷。该法的优点是对乙烯的浓度要求不高,反应条件较缓和,其主要缺点是要消耗大量氯气和石灰,反应介质有强腐蚀性,且有大量含氯化钙的污水要排放。因此开发了乙烯直接氧化法,取代氯醇法。

工业上生产环氧乙烷的方法是乙烯直接氧化法,在银催化剂上乙烯用空气或纯氧氧化。乙烯在Ag/α-Al2O3催化剂存在下直接氧化制取环氧乙烷的工艺,可用空气氧化也可以用氧气氧化,氧气氧化法虽然安全性不如空气氧化法好 ,但氧气氧化法选择性较好,乙烯单耗较低,催化剂的生产能力较大,故大规模生产采用氧气氧化法。主要反应方程式如下:

助催化剂所采用的助催化剂有碱金属类,碱土金属类和稀土元素化合物等。碱土金属类中,用得最广泛的是钡盐。在银催化剂中加入少量钡盐,可增加催化剂的抗熔结能力,有利于提高催化剂的稳定性,延长其寿命,并可提高活性。据研究两种或两种以上的助催化剂起到协同作用,可提高选择性。

抑制剂在银催化剂中加入少量硒碲氯溴等对抑制二氧化碳的生成,提高环氧乙烷的选择性有较好的效果。工业上常在原料气中添加微量有机氯如二氯乙烷,以提高催化剂的选择性,调节温度。

主反应

副反应由乙烯环氧化反应的动力学可知,乙烯完全氧化生成二氧化碳和

水,该反应是强放热反应,其反应热效应要比乙烯环氧化反应大十多倍。故副反应的发生不仅使环氧乙烷的选择性降低,而且对反映热效应也有很大的影响。选择性下降,热效应就明显增加,如选择性下降移热慢,反应温度就会迅速上升,甚至产生飞温。所以反应过程中选择性的控制十分重要。

二、课程设计内容及要求

(一)内容1、对环氧乙烷反应系统的物料衡算;

2、绘制环氧乙烷反应系统的工艺流程图(一张);

3、绘制二氧化碳脱除系统的工艺流程图(一张);

4、编制课程设计说明书(一份)。

(二)具体要求1、环氧乙烷反应系统的物料衡算方法参考《基本有机化工工艺学》

(吴指南主编)一书。2、绘制的带控制点的工艺流程图必须符合化工制图的规范,并且字

二、催化剂的选择:

环氧化法生产环氧乙烷是一个强放热放应,为减少深度氧化的副反应,提高选择性,催化剂的选择非常重要。研究表明,只有在银催化剂催化下乙烯的环氧化反应才有较高的选择性。工业上使用的银催化剂是由活性组分,载体和助催化剂所组成。

载体载体的主要功能是分散活性组分和防止银微晶的半熔和烧结,使其活性保持稳定。由于乙烯环氧化过程存在平行副反应和连串副反应的竞争,又是一强放热反应,故载体的表面结构及其导热性能,对反应的选择性和催化剂颗粒内部温度的分布有显著的影响。载体表面积大,活性比表面积大,催化剂活性高但也有利于乙烯完全氧化反应的发生,甚至生成的环氧乙烷很少。载体如有空隙,由于反应物在细空隙中的扩散速度慢,产物环氧乙烷在空隙中浓度比主体浓度高,有利于连串副反应地进行。工业上为了控制反应速度和选择性,均采用低比表面积无孔隙或粗空隙惰性物质作为载体,并要求有较好的导热性能和较高的热稳定性。工业上常用的载体又碳化硅,α-氧化铝和含有少量氧化硅的α-氧化铝等。

四、影响因素(反应条件)的分析:

⑴反应温度乙烯环氧化过程中存在着平行的完全氧化副反应,影响转化率和

选择性的主要因素是温度。温度过高,反应速度快、转化率高、选择性下降、催化剂活性衰退快、易造成飞温;温度过低,速度慢、生产能力小。所以要控制适宜温度,其与催化剂的选择性有关,一般控制的适宜温度在200-260℃。

体必须工整。3、编制的课程设计说明书应对计算过程与工艺流程的选择以及控点

的确定进行详细的说明和解释。

设

环氧乙烷 (简称EO)是最简单也是最重要的环氧化合物,在常温下为气体,沸点10.5℃。可以与水、醇、醚及大多数有机溶剂以任意比混合。有毒,易自聚,尤其当有铁,酸,碱,醛等杂质或高温下更是如此,自聚时放出大量热,甚至发生爆炸,因此存放环氧乙烷的贮槽必须清洁,并保持在0℃以下。

设计题目:环氧乙烷的制取

设

一、基本数据

用N2作为惰性致稳气时的原料气组成

组成

C2H4

O2

N2

CO2

CH4

C2H6

Ar

H2O

Mol,%

15.00

7.00

53.27

10.55

0.63

0.87

12.40

0.28

反应器的单程转化率:12.3%

选择性:73.8%

环氧乙烷的吸收率:99.5%

O2中夹带的0.00856mol,循环排放气中含Ar为12.85%,产品环氧乙烷中含Ar0.00631mol。

⑵反应压力加压对氧化反应的选择性无显著影响,但可提高反应器的生产能

力且有利于环氧乙烷的回收,故采用加压氧化法,但压力高对设备的要求高费用增加催化剂易损坏。故采用操作压力为2Mpa左右。

⑶空速与温度相比该因素是次要的,但空速减小,转化率增高,选择性

也要降低,而且空速不仅影响转化率和选择性,也影响催化剂的空时收率和单位时间的放热量,故必须全面衡量,现在工业上采用的混合气空速一般为4000- 8000/h左右,也有更高的。催化剂性能高反应热能及时移出时选择高空速,反之选择低空速。

三、反应器及混合器的选择:乙烯环氧化制环氧乙烷是一强放热反应,温度对反应的选择性又

甚敏感,对于这种反应最好采用流化床反应器,但因为细颗粒的银催化剂易结块也易磨损,流化质量很快恶化,催化剂效率急速下降,故工业上普遍采用的是列管式固定床反应器,管内放催化剂,管间走冷却介质。

在配制混合气时,由于纯氧加入到循环气和乙烯氧浓度局部超过极限浓度,进入热交换器时易引起爆炸危险。为此,混和器的设计极为重要,工业上是借多空喷射器对着混和气流的下游将氧高速度喷射到循环气和乙烯的混合气中,使他们迅速进行均匀混合。为了确保安全,需要用自动分析检测仪监视,并配制自动报警连锁切断系统,热交换器安装需要有防爆措施。