41化工原理第4章PPT

合集下载

化工原理 第4章 搅拌ppt课件

4.4 切向流

搅拌槽内流体流动型态

----层流、湍流

流动型态判定参数:搅拌雷诺数

D 2n

Re

nD--桨叶的叶端速度

式中:

D---搅叶轮直径,m; 、----物料密度kg/m3、黏度kg/ms; n---搅拌桨转速,1/s。

例如:标准六直叶涡轮桨 Re<10 层流 Re>104 湍流 10<Re<104 过渡流

操作。

n1d1 n2d2

(3) 保持雷诺数Re不变

n1d12

n2

d

2 2

自强不息 知行合一

(4) 保持弗鲁德准数Fr不变 (5) 保持韦伯准数We不变

n12 d1 n22 d 2

n12 d13

n22

d

3 2

搅拌装置的放大过程非常复杂,应根据具体工艺条件的要求,选定合适的放 大准则,以便得到较为理想的放大效果。

4.2.3 搅拌的基本搅拌浆型

4.2.4 档板、导流筒

挡板:为了防止打旋现象的出现和加强

湍流程度,在槽内安装档板。过多的档 板将减少总体流动,并把混合局限在局 部区域内,导致不良的混合性能。

导流筒:引导液体流入和流出搅拌器的园

形导筒。可控制液体的流向和速度,减少 短路机会,提高混合效果。特别是含有固 体颗粒的液体可得到均匀的悬浮。

自强不息 知行合一

问题:如何保持几何相似的大小两搅拌槽中流体动力学状态相似(Re、Fr、We为 常数) ?

Re相等:

n1d12

n2

d

2 2

Fr相等:

n12 d1 n22 d 2

We相等:

n12 d13

n22

d

化工原理第四章第三节讲稿.ppt

如果用 T 表示贴壁处流体的温度梯度,

n n0

则 dQ dS T 与牛顿冷却定律 dQ dST联立:

n n0

2020/12/9

T

T n n0

——理论上计算对流传热系数的基础

表明:对一定的流体,当流体与壁面的温度差一定时,对 流传热系数之取决于紧靠壁面流体的温度梯度。

热边界层的厚薄,影响层内温度分布,因而影响温度梯度 。当边界层内、外的温度差一定时,热边界层越薄,温度梯 度越大,因而α也就上升。因此通过改善流动状况,使层流 底层厚度减小,是强化传热的主要途径之一。

第四章 传热

第三节 对流传热

一、对流传热的分析 二、壁面和流体的对流传 热速率 三、热边界层

2020/12/9

一、对流传热的分析

滞流内层 流体分层运动,相邻层间没有流体的

宏观运动。在垂直于流动方向上不存

在热对流,该方向上的热传递仅为流

流体沿固体 壁面的流动

体的热传导。该层中温度差较大,即 温度梯度较大。 缓冲层 热对流和热传导作用大致相同,在该层

2020/12/9

律可以表示为:Q St

2、对流传热系数

对流传热系数a定义式: Q

St

表示单位温度差下,单位传热面积的对流传热速率。 单位W/m2.k。 反映了对流传热的快慢,对流传热系数大,则传热快。

2020/12/9

三、热边界层与换热微分方程式

热边界层(温度边界层) :

壁面附近因换热而使流体温度发生了变化的区域 。

对流传热速率

对流体间的温度差

阻力:影响因素很多,但与壁面的表面积成反比。

对流传热速率方程可以表示为:

Q T Tw 1

dS

2020/12/9

n n0

则 dQ dS T 与牛顿冷却定律 dQ dST联立:

n n0

2020/12/9

T

T n n0

——理论上计算对流传热系数的基础

表明:对一定的流体,当流体与壁面的温度差一定时,对 流传热系数之取决于紧靠壁面流体的温度梯度。

热边界层的厚薄,影响层内温度分布,因而影响温度梯度 。当边界层内、外的温度差一定时,热边界层越薄,温度梯 度越大,因而α也就上升。因此通过改善流动状况,使层流 底层厚度减小,是强化传热的主要途径之一。

第四章 传热

第三节 对流传热

一、对流传热的分析 二、壁面和流体的对流传 热速率 三、热边界层

2020/12/9

一、对流传热的分析

滞流内层 流体分层运动,相邻层间没有流体的

宏观运动。在垂直于流动方向上不存

在热对流,该方向上的热传递仅为流

流体沿固体 壁面的流动

体的热传导。该层中温度差较大,即 温度梯度较大。 缓冲层 热对流和热传导作用大致相同,在该层

2020/12/9

律可以表示为:Q St

2、对流传热系数

对流传热系数a定义式: Q

St

表示单位温度差下,单位传热面积的对流传热速率。 单位W/m2.k。 反映了对流传热的快慢,对流传热系数大,则传热快。

2020/12/9

三、热边界层与换热微分方程式

热边界层(温度边界层) :

壁面附近因换热而使流体温度发生了变化的区域 。

对流传热速率

对流体间的温度差

阻力:影响因素很多,但与壁面的表面积成反比。

对流传热速率方程可以表示为:

Q T Tw 1

dS

2020/12/9

化工原理-第四章-传热

d12

d1

4 d2 d1

入口效应修正 在管进口段,流动尚未充分发展,传热边界层较

薄,给热系数较大,对于l d1 60 的换热管,应考虑进口段对给 热系数的增加效应。故将所得α乘以修正系数:

l

1 d l

0.7

弯管修正 流体流过弯曲管道或螺旋管时,会引起二次环流而强

化传热,给热系数应乘以一个大于1的修正系数:

水和甘油:T ↗ ↗ 一般液体: T ↗ ↘ 纯液体>溶液

气体的导热系数:

T ↗ ↗ P ↗ 变化小 极高P ↗ ↗

气体导热系数小,保温材料之所以保温一般是材料中空 隙充有气体。

18

三、平壁的稳态热传导

1.单层平壁的热传导

t1 t2

b

t Q t1

t2

0 bx

b:平均壁厚,m; t:温度差,oC;

4

❖ 一、传热过程的应用

物料的加热与冷却 热量与冷量的回收利用 设备与管路的保温

❖ 二、热传递的三种基本方式

热传导 热对流 热辐射

5

1. 热传导(又称导热)

热量从高温物体传向低温物体或从物体内部高温部 分向低温部分传递。

特点:物体各部分不发生相对位移,仅借分子、原 子和自由电子等微观粒子的热运动而引起的热量 传递。

8

3. 热辐射

因热的原因而产生的电磁波在空间的传递, 称为热辐射。

热辐射的特点:

①不需要任何介质,可以在真空中传播;

②不仅有能量的传递,而且还有能量形式 的转移;

③任何物体只要在热力学温度零度以上, 都能发射辐射能,但是只有在物体温度较高时, 热辐射才能成为主要的传热方式。

9

二、间壁传热与速率方程

41

化工原理第四章传热及传热设备

例:温度升高,气体的粘度μ_____________,导热系数 λ____________(变大,变小,不变)。

物质热导率的大致范围

物质种类

热导率

纯金属 金属合金 液态金属 非金属固体 非金属液体 绝热材料 气体

100~1400 50~500 30~300 0.05 ~50 0.5~5 0.05~1 0.005~0.5

4.2 热传导

4.2.1 温度场和温度梯度 温度场:在某一瞬间,空间或物体内所有各点温度分布的总和。 即: t = f (x,y,z,θ) t--温度; x,y,z--空间坐标; θ--时间

温度梯度 :

4.2.2 傅立叶定律( Fourier’s Law)

单位时间内传导的热量Q与温度梯度dt/dx及垂直于热量方向

蓄热体

4、中间载热体式换热器 又称热媒式换热器。 换热原理:将两个间壁式换 热器由在其中循环的载热体 (称为热媒)连接起来,载 热体在高温流体换热器中从 热流体吸收热量后,带至低 温流体换热器传给冷流体。 典型设备:空调的制冷循环、 太阳能供热设备、热管式换 热器等。 适用范围:核能工业、冷冻 技术及工厂余热利用中。

优点:传热速度较快,适用范围广,热量的综合利 用和回收便利。

缺点:造价高,流动阻力大,动力消耗大。

典型设备:列管式换热器、套管式换热器。

适用范围:不许直接混合的两种流体间的热交换。

单程列管式换热器

1 —外壳 2—管束 3、4—接管 5—封头 6—管板 7—挡板

套管式换热器 1—内管 2—外管

3、蓄热式换热器

4.2 传导

热传导又称导热,是物质借助分子和原子振动及自 由电子运动进行热量传递的过程。

导热过程的特点是:在传热过程中传热方向上无质 点的宏观迁移。

物质热导率的大致范围

物质种类

热导率

纯金属 金属合金 液态金属 非金属固体 非金属液体 绝热材料 气体

100~1400 50~500 30~300 0.05 ~50 0.5~5 0.05~1 0.005~0.5

4.2 热传导

4.2.1 温度场和温度梯度 温度场:在某一瞬间,空间或物体内所有各点温度分布的总和。 即: t = f (x,y,z,θ) t--温度; x,y,z--空间坐标; θ--时间

温度梯度 :

4.2.2 傅立叶定律( Fourier’s Law)

单位时间内传导的热量Q与温度梯度dt/dx及垂直于热量方向

蓄热体

4、中间载热体式换热器 又称热媒式换热器。 换热原理:将两个间壁式换 热器由在其中循环的载热体 (称为热媒)连接起来,载 热体在高温流体换热器中从 热流体吸收热量后,带至低 温流体换热器传给冷流体。 典型设备:空调的制冷循环、 太阳能供热设备、热管式换 热器等。 适用范围:核能工业、冷冻 技术及工厂余热利用中。

优点:传热速度较快,适用范围广,热量的综合利 用和回收便利。

缺点:造价高,流动阻力大,动力消耗大。

典型设备:列管式换热器、套管式换热器。

适用范围:不许直接混合的两种流体间的热交换。

单程列管式换热器

1 —外壳 2—管束 3、4—接管 5—封头 6—管板 7—挡板

套管式换热器 1—内管 2—外管

3、蓄热式换热器

4.2 传导

热传导又称导热,是物质借助分子和原子振动及自 由电子运动进行热量传递的过程。

导热过程的特点是:在传热过程中传热方向上无质 点的宏观迁移。

化工原理第四章第四节讲稿PPT课件

t2 R2

tw t 1

t3 R3

i dS i

2020/11/12

利用串联热阻叠加原则:

dQ T t1 t2 t3

R

R1 R2 R3

K1d 0 S01 d0Sdbm Si1 diS

若以外表面为基准

11bd0S dS0 dS ddl

K 0 dSm idSi

dS0dSmd0dm

,d

S0 d

若冷凝液的温度低于饱和温度离开换热器

Q W h r c p T s h T 2 W c c p t 2 c t 1

2020/11/12

二、总传热速率方程

通过换热器中任一微元面积的间壁两侧的流体的传热速 率方程,可以仿照对流传热速率方程写出:

d Q K (Tt)d SK tdS

•两侧的α相差不大时,则必须同时提高两侧的α,才能提高K

值。

•污垢热阻为控制因素时,则必须设法减慢污垢形成速率或及

时清除污垢。

2020/11/12

例:有一列管换热器,由φ25×2.5的钢管组成。CO2在管内 流动,冷却水在管外流动。已知管外的α1=2500W/m2·K,管 内的α2= 50W/m2·K 。 (1)试求传热系数K; (2)若α1增大一倍,其它条件与前相同,求传热系数增大 的百分率; (3)若增大一倍,其它条件与(1)相同,求传热系数增 大的百分率。

1 0 .5 1 8 3 0 0 .0 0 2 2 5 0 .5 5 1 3 2 0 5 1 25 250045 2 .5 2 25 02 00

2020/11/12

0 .0 0 0 .0 0 0 0 4 .0 00 5 0 .0 0 80 0 0 .0 0 62 6 2

0.02m 627K/W K3.5 7W/m 2K

化工原理教学课件第四章(吸收)第0节

是变化的。如用水吸收混于空气中氨的过程,氨作

为溶质可溶于水中,而空气与水不能互溶(称为惰

性组分)。随着吸收过程的进行,混合气体及混合

液体的摩尔数是变化的,而混合气体及混合液体中 的惰性组分的摩尔数是不变的。此时,若用摩尔分 率表示气、液相组成,计算很不方便。为此引入以 惰性组分为基准的摩尔比来表示气、液相的组成。

度的大小,m 值越大,则表明该气体的溶解度越小;反之,

则溶解度越大。

若系统总压为P,由理想气体分压定律可知

同理

p=Py

将上式代入式2-1可得

将此式与式2-5比较可得: (2-6) 将式2-6代入式2-4,即可得H~m的关系为: (2-7)

(4) Y ~X关系

式2-5是以摩尔分率表

示的亨利定律。在吸收过程中,混合物的总摩尔数

摩尔比的定义如下:

X=(液相中溶质的摩尔数)/(液相中溶剂的摩尔数)= Y=(气相中溶质的摩尔数)/(气相中惰性组分的摩尔数)= (2-8)

上述二式也可变换为:

(2-10) (2-11)

(2-9)

将式2-10和2-11代入式2-5可得:

整理得 (2-12) 当溶液组成很低时, <<1,则式2-12可简化为 (2-13)

的饱和组成。

气体在液体中的溶解度可通过实验测定。由实验结果 绘成的曲线称为溶解度曲线,某些气体在液体中的溶解度 曲线可从有关书籍、手册中查得。

图片2-3、图片2-4和图片2-5分别为总压不很高时氨、 二氧化硫和氧在水中的溶解度曲线。从图分析可知: (1)在同一溶剂(水)中,相同的温度和溶质分压下, 不同气体的溶解度差别很大,其中氨在水中的溶解度最大 ,氧在水中的溶解度最小。这表明氨易溶于水,氧难溶于 水,而二氧化硫则居中。 (2)对同一溶质,在相同的气相分压下,溶解度随温度 的升高而减小。 (3)对同一溶质,在相同的温度下,溶解度随气相分压 的升高而增大。

化工原理第四章讲稿PPT课件

传热速率与热通量的关系为 q dQ dA

传热速率

传热温差(推动力) 热阻(阻力)

传热温差以△T表示,热阻通常以R或r表示Q T

R

2021/2/11

q T r

第四章 传热

第二节 热传导

一、基本概念和傅立叶定律 二、导热系数 三、平壁的稳定热传导 四、圆筒壁的稳定热传导

2021/2/11

一、基本概念和傅立叶定律

2021/2/11

五、典型的间壁式换热器及其传热过程

1、套管式换热器

套管式换热器是由两种直径大小不同的直管组成的同心 管,一种流体在内管中流动,另一种流体在内、外两壁 间的环隙中流动,通过内管管壁进行热量交换。内管壁 的表面积即为传热面积。

2、列管式换热器

列管式换热器由壳体、管束、管板和封头等部件组成。

2021/2/11

2021/2/11

2021/2/11

一种流体由封头的进口管进入器内,流经封头与管板的空间 分配至各管内(称为管程)。通过管束后,从另一端封头的 出口流出换热器。另一种流体则由壳体的接管流入,在壳体 与管束间的空隙流过(称为壳程),从壳体的另一端接管流 出。壳体内往往安装若干块与管束相垂直的折流挡板。 流体在管束内只通过一次,称为单程列管式换热器。

2021/2/11

二、热源和冷源

1、热源

1)电热:特点是加热能达到的温度范围广,而且便于控制, 使用方便,比较清洁。但费用比较高 。

2)饱和水蒸气: 优点:饱和水蒸气的冷凝温度和压强有一一对应的关系, 调节饱和水蒸汽的压强就可以控制加热温度,使用方便, 而且饱和蒸汽冷凝过程的传热速率快。 缺点:饱和水蒸气冷凝传热能达到的温度受压强的限制。

gradt

lim

化工原理课件第4章:过滤

单位体积颗粒床层中空隙的体积为床层的空隙率ε ,即:

ε反映了床层中颗粒堆集的紧密程度,其大小与颗粒的形状、粒度分 布、装填方法、床层直径、所处的位置等有关。 球形:0.26~0.48 乱堆:0.47~0.7

壁效应

化工原理——流体通过颗粒层的流动

ε的测量方法:

充水法: 称量法:

V水

V

V G

p

V

不适于多孔性颗粒

K 2P1s

r0

化工原理——流体通过颗粒层的流动

4.5.2 间歇过滤的滤液量与过滤时间的关系 1. 恒速过滤方程

若Ve=0,则? K虽为变量,但应为τ时刻的过滤常数值。

化工原理——流体通过颗粒层的流动

2. 恒压过滤方程

若Ve=0,则?

若V=Ve ? qe2 K e

q qe 2 K e

求Ve,τe

(1

- 3

)a

ρu 2

P' L

'

(1- )a 3

u2

单位床层高度的压降, Pa

模型参数

化工原理——流体通过颗粒层的流动

4.3.3 模型的检验和模型参数的估计

1. 康采尼(Kozeny)方程

在流速较低, Re'<2时(层流),

'

K' Re'

其中:

Re'

deu1

u a(1 )

实验测得

K ' 5.0

p

p (1)

化工原理——流体通过颗粒层的流动

流入的量=流出的量+累积量

总量衡算: V悬=V LA

固体量衡算: V悬 LA(1 ) 由上两式可得: L q

1

一般,<<, L q 1

ε反映了床层中颗粒堆集的紧密程度,其大小与颗粒的形状、粒度分 布、装填方法、床层直径、所处的位置等有关。 球形:0.26~0.48 乱堆:0.47~0.7

壁效应

化工原理——流体通过颗粒层的流动

ε的测量方法:

充水法: 称量法:

V水

V

V G

p

V

不适于多孔性颗粒

K 2P1s

r0

化工原理——流体通过颗粒层的流动

4.5.2 间歇过滤的滤液量与过滤时间的关系 1. 恒速过滤方程

若Ve=0,则? K虽为变量,但应为τ时刻的过滤常数值。

化工原理——流体通过颗粒层的流动

2. 恒压过滤方程

若Ve=0,则?

若V=Ve ? qe2 K e

q qe 2 K e

求Ve,τe

(1

- 3

)a

ρu 2

P' L

'

(1- )a 3

u2

单位床层高度的压降, Pa

模型参数

化工原理——流体通过颗粒层的流动

4.3.3 模型的检验和模型参数的估计

1. 康采尼(Kozeny)方程

在流速较低, Re'<2时(层流),

'

K' Re'

其中:

Re'

deu1

u a(1 )

实验测得

K ' 5.0

p

p (1)

化工原理——流体通过颗粒层的流动

流入的量=流出的量+累积量

总量衡算: V悬=V LA

固体量衡算: V悬 LA(1 ) 由上两式可得: L q

1

一般,<<, L q 1

化工原理第四章对流传热41页PPT

Re

lu

普兰德数 (Prandtl number)

Pr c p

表示惯性力与粘性力之比, 是表征流动状态的准数

表示速度边界层和热边界层 相对厚度的一个参数,反映

与传热有关的流体物性

影响 较大的物性常数有:,, Cp ,。 (1)的影响 ; (2)的影响 Re ;

(3)Cp的影响 Cp 则单位体积流体的热容量大,

则较大; (4)的影响 Re 。

2020/3/29

3、流动型态 【层流】主要依靠热传导的方式传热。由于流体的

导热系数比金属的导热系数小得多,所以热阻大。

【湍流】由于质点充分混合且层流底层变薄,较大

2020/3/29

2、有效膜模型

(1)流体与固体壁面之间存在一个厚度为bt的虚拟 膜(流体层),称之为有效膜; (2)有效膜集中了传热过程的全部传热温差的以及 全部热阻,在有效膜之外无温差也无热阻存在(所 有的热量传递均产生在有效膜内); (3)在有效膜内,传热以热传导的方式进行。

2020/3/29

2020/3/29

二、对流传热速率方程 1、什么是模型法

【定义】把复杂问题简单化、摒弃次要的条件,抓 住主要的因素,对实际问题进行理想化处理,构建 理想化的物理模型,获得某一过程的有关规律。具 体方法为: (1)对过程进行合理的简化; (2)获得物理模型(构象); (3)对物理模型进行数学描述,获得有关规律。

过程的因素都归结到了当中。

2020/3/29

三、影响对流传热系数的因素

1、引起流动的原因 【自然对流】由于流体内部存在温差引起密度差形

成的液体内部环流,一般u较小,也较小。

【强制对流】在外力作用下引起的流动运动,一般u

较大,故较大。因此:

化工原理课件第四章第三节优秀课件

5. 是否发生相变

主要有蒸汽冷凝和液体沸腾。

发生相变时,由于汽化或冷凝的潜热远大 于温度变化的显热(r远大于cp)。

一般情况下,有相变化时对流传热系数较 大,机理各不相同,复杂。

相变 > 无相

4.3.4 对流传热系数经验关联式的建立

由于对流传热本身是一个非常复杂的物理 问题,现在用牛顿冷却定律把复杂问题用简单 形式表示,把复杂问题转到计算对流传热系数 上面。

湍流核心:在远离壁面的湍流中心,流体质点 充分混合,温度趋于一致(热阻 小),传热主要以对流方式进行。

质点相互混合交换热量,温差小。

过渡区域:温度分布不像湍流主体那么均匀,也 不像层流底层变化明显,传热以热传 导和对流两种方式共同进行。

质点混合,分子运动共同作用,温度变化平缓。

根据在热传导中的分析,温差大热阻就大。

假设流体与固体壁面之间的传热热阻全集 中在厚度为δt有效膜中,在有效膜之外无热阻 存在,在有效膜内传热主要以热传导的方式进 行。

该膜既不是热边界层,也非流动边界层, 而是一集中了全部传热温差并以导热方式传热 的虚拟膜。

由此假定,此时的温度分布情况如下图所示。

建立膜模型:

t e

4-16

式中 :

δt ──总有效膜厚度; δe ──湍流区虚拟膜厚度; δ──层流底层膜厚度。

湍 > 层

4. 传热面的形状,大小和位置

不同的壁面形状、尺寸影响流型;会造成 边界层分离,产生旋涡,增加湍动,使增大。

•形状:如管、板、管束等; •大小:如管径和管长等;

•位置:如管子的排列方式(管束有正四方形和 三角形排列);管或板是垂直放置还是 水平放置。

对于一种类型的传热面常用一个对对流传热 系数有决定性影响的特性尺寸L来表示其大小。

41化工原理第4章PPT.ppt

5.2.2 静止流体中颗粒的自由沉降

(1)沉降的加速段

将一个表面光滑的球形颗粒置于静止的流体中,若,颗粒在重力

的作用下沿重力方向作沉降运动,此时颗粒受到哪些力的作用呢?

Fg

mg

6

dP3P g

Fb

6

dP3

g

FD

AP

1 2

u 2

4

dP2

1 u 2

2

5.2.2 静止流体中颗粒的自由沉降

(2)沉降的等速阶段

时

随 du

d

u

,Fd ,到某一数值 u t 时,式(5-16)右边等于零,此 0,颗粒将以恒定不变的速度 ut 维持下降。此 ut 称为颗粒的沉

降速度或造端速度。对小颗粒,沉降的加速段很短,加速度所经历的距

离也很小。因此,对小颗粒沉降的加速度可以忽略,而近似认为颗粒始

旋风分离器的内旋气流在底部旋转上升时,会在锥底成升力。即使在常 压下操作,出口气体直接排入大气,也会在锥底造成显著的负压。如果锥底 集尘室密封不良,少量空气串入器内将使分离效率严重下降。故出灰口的密 封问题非常重要。

5.3.2离心沉降设备

下面介绍旋风分离器的改型问题: 底部旋转上升会将已沉下的部分颗粒重新卷起,这 是影响旋风分离器分离效率的重要因素之一。为抑制这 一不利因素而设计了一种扩散式旋风分离器,它具有上 小下大的外壳,这种分离器底部设有中央带孔的锥形分 割屏,气流在分割屏上部转向排气管,少量气体在分割 屏与外锥体之间的环隙进入底部集尘斗,再从中央小孔 上升。这样就减少了已沉下的粉粒重新被卷起的可能性。 因此,扩散式旋风分离器分离效率提高,宜用于净化颗 粒浓度较高的气体。

化工原理第四章第二三节第14次课.ppt

3、应用特征数关联式应注意的问题

1)应用范围:关联式中Re、Pr、Nu、Gr等特征数的数值

范围以及常数K、指数a、b、c,一般根据 实验确定,使用时不能超出该范围。

2)特征尺寸:Nu、Re、Gr数中l应如何选定。

3)定性温度:各特征数中的各物理参数按什么温度确定。

2020/4/2

五、流体无相变时的对流传热系数的经 验关联式

2020/4/2

4、流体在非圆形管中作强制对流 对于非圆形管内对流传热系数的计算,前面有关的经

验式都适用,只是要将圆管内径改为当量直径de。

(二)流体在管外作强制对流传热

流体在管外垂直流过

单管 管束

2020/4/2

1、流体在管束外强制垂直流动

直列

错列

第一排管子的流动情况相同,错列α>直列α 。

2020/4/2

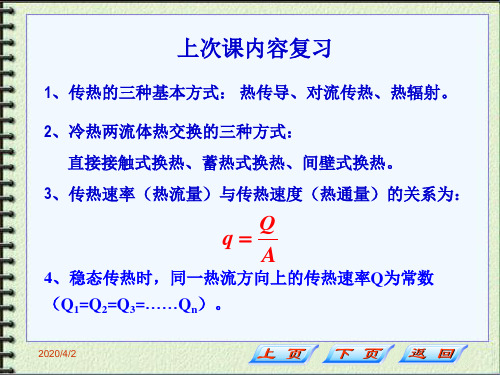

上次课内容复习

1、传热的三种基本方式: 热传导、对流传热、热辐射。

2、冷热两流体热交换的三种方式: 直接接触式换热、蓄热式换热、间壁式换热。

3、传热速率(热流量)与传热速度(热通量)的关系为:

Q q

A

4、稳态传热时,同一热流方向上的传热速率Q为常数 (Q1=Q2=Q3=……Qn)。

2020/4/2

上次课内容复习

P129 例4-5 2、对流传热系数

对流传热系数α定义式: Q At

表示单位温度差下,单位传热面积的对流传热速率。 反映了对流传热的快慢,对流传热系数大,则传热快。

2020/4/2

三、对流传热系数α的影响因素

1、流体的物性

1)导热系数 λ 层流内层的温度梯度一定时,流体的热导率 ,对流

传热系数α 。 2)黏度 μ

流体的黏度μ ,流动阻力越大,对流传热系数α 。 3)比热容 CP和密度 ρ( CP 单位 J/kg·K)

1)应用范围:关联式中Re、Pr、Nu、Gr等特征数的数值

范围以及常数K、指数a、b、c,一般根据 实验确定,使用时不能超出该范围。

2)特征尺寸:Nu、Re、Gr数中l应如何选定。

3)定性温度:各特征数中的各物理参数按什么温度确定。

2020/4/2

五、流体无相变时的对流传热系数的经 验关联式

2020/4/2

4、流体在非圆形管中作强制对流 对于非圆形管内对流传热系数的计算,前面有关的经

验式都适用,只是要将圆管内径改为当量直径de。

(二)流体在管外作强制对流传热

流体在管外垂直流过

单管 管束

2020/4/2

1、流体在管束外强制垂直流动

直列

错列

第一排管子的流动情况相同,错列α>直列α 。

2020/4/2

上次课内容复习

1、传热的三种基本方式: 热传导、对流传热、热辐射。

2、冷热两流体热交换的三种方式: 直接接触式换热、蓄热式换热、间壁式换热。

3、传热速率(热流量)与传热速度(热通量)的关系为:

Q q

A

4、稳态传热时,同一热流方向上的传热速率Q为常数 (Q1=Q2=Q3=……Qn)。

2020/4/2

上次课内容复习

P129 例4-5 2、对流传热系数

对流传热系数α定义式: Q At

表示单位温度差下,单位传热面积的对流传热速率。 反映了对流传热的快慢,对流传热系数大,则传热快。

2020/4/2

三、对流传热系数α的影响因素

1、流体的物性

1)导热系数 λ 层流内层的温度梯度一定时,流体的热导率 ,对流

传热系数α 。 2)黏度 μ

流体的黏度μ ,流动阻力越大,对流传热系数α 。 3)比热容 CP和密度 ρ( CP 单位 J/kg·K)

化工原理第四章传热

对于一维温度场,等温面x及(x+Δx)的温度分别为t(x,τ)及

t(x+Δx,τ),则两等温面之间的平均温度变化率为:

t(x x,)t(x,)

t-t t

x

t+t

Q

温度梯度:

dA

gr la it( x m d x ,t) t( x ,) t n

x 0

x

x

温度梯度是向量,其方向垂直于等温面,并以温度增加 的方向为正。

实际上,上述三种传热方式很少单独出现,而往往是相互伴 随着出现的。

冷热流体的接触方式

一、直接接触式

板式塔

二、间壁式 套管换热器

热流体T1

t2

冷流体t1

T2

传热面为内管壁的表面积

列管换热器

热流体T1

t2

冷流体t1

T2

传热面为壳内所有管束壁的表面积

热载体及其选择

加热剂:热水、饱和水蒸气 矿物油或联苯等低熔混合物、烟道气等 用电加热

r1,b2=r3- r2,b3=r4- r3;

➢各层材料的导热系数λ1,λ2,

λ3皆视为常数;

➢层与层之间接触良好,相互

接触的表面温度相等,各等温 面皆为同心圆柱面。

r1 r2 r3 r4

t2t1 t3 t4

多层圆筒壁的热传导计算,可参照多层平壁。 对于第一、 二、三层圆筒壁有

Q2L1

t1 t2 lnr2

解: 根据题意,已知t1=10℃ ,t4=-5℃ ,b1=b3=0.12m, b2=0.10m,λ1= λ3= 0.70w/m•k, λ2= 0.04w/m•k。

按热流密度公式计算q

:q Q t 1 t 4 1 ( 0 5 ) 5 . 2 w / 7 m 2

化工原理第四章第四节PPT课件

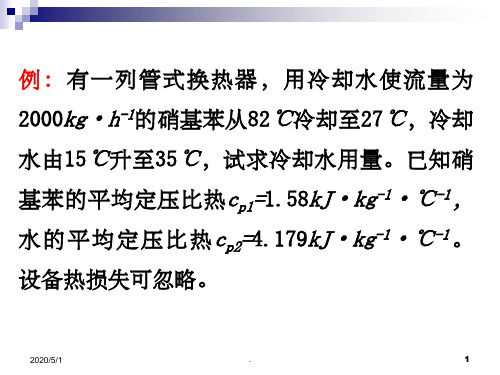

例:有一列管式换热器,用冷却水使流量为

2000kg·h-1的硝基苯从82℃冷却至27℃,冷却 水由15℃升至35℃,试求冷却水用量。已知硝 基苯的平均定压比热cp1=1.58kJ·kg-1·℃-1, 水 的 平 均 定 压 比 热 cp2=4.179kJ·kg-1·℃-1 。

设备热损失可忽略。

2020/5/1

3 6 0 0

3 6 0 0

1.035106W

2020/5/1

.

12

二、总传热速率方程

经推导:

QKAtm

K——换热器的平均总传热系数,W·m-2·℃-1。

也可写成: Q t m 1

KA

1 ——总传热热阻

KA

2020/5/1

.

13

注意:其中K必须和所选择的传热面积A相 对应。

若间壁为圆筒壁,则以不同传热面积为基准的 总传热速率方程为:

cp1——热流体的平均定压比热,J·kg-1·℃-1 。

2020/5/1

.

6

冷流体单位时间内吸收的热量为:

Q2qm2cp2(t2t1)

qm2——冷流体的质量流量,kg·s-1。

cp2——冷流体的平均定压比热,J·kg-1·℃-1 。

工程上,以定性温度下的定压比热代替平均 定压比热进行计算。

2020/5/1

为 150kPa 时 的 温 度 为 TS=111℃ , 冷 凝 潜 热 为

rh=2229kJ·kg-1。

蒸汽冷凝时,要放出潜热,又要放出显热。

依题意知,冷凝水由TS=111℃降温至50℃,则

定性温度为 T1115080.5oC

2020/5/1

2.

11

由附录3查得水在80.5℃时的定压比热为

2000kg·h-1的硝基苯从82℃冷却至27℃,冷却 水由15℃升至35℃,试求冷却水用量。已知硝 基苯的平均定压比热cp1=1.58kJ·kg-1·℃-1, 水 的 平 均 定 压 比 热 cp2=4.179kJ·kg-1·℃-1 。

设备热损失可忽略。

2020/5/1

3 6 0 0

3 6 0 0

1.035106W

2020/5/1

.

12

二、总传热速率方程

经推导:

QKAtm

K——换热器的平均总传热系数,W·m-2·℃-1。

也可写成: Q t m 1

KA

1 ——总传热热阻

KA

2020/5/1

.

13

注意:其中K必须和所选择的传热面积A相 对应。

若间壁为圆筒壁,则以不同传热面积为基准的 总传热速率方程为:

cp1——热流体的平均定压比热,J·kg-1·℃-1 。

2020/5/1

.

6

冷流体单位时间内吸收的热量为:

Q2qm2cp2(t2t1)

qm2——冷流体的质量流量,kg·s-1。

cp2——冷流体的平均定压比热,J·kg-1·℃-1 。

工程上,以定性温度下的定压比热代替平均 定压比热进行计算。

2020/5/1

为 150kPa 时 的 温 度 为 TS=111℃ , 冷 凝 潜 热 为

rh=2229kJ·kg-1。

蒸汽冷凝时,要放出潜热,又要放出显热。

依题意知,冷凝水由TS=111℃降温至50℃,则

定性温度为 T1115080.5oC

2020/5/1

2.

11

由附录3查得水在80.5℃时的定压比热为

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)沉降的等速阶段

时

随 du

d

u

,Fd ,到某一数值 u t 时,式(5-16)右边等于零,此 0,颗粒将以恒定不变的速度 ut 维持下降。此 ut 称为颗粒的沉

降速度或造端速度。对小颗粒,沉降的加速段很短,加速度所经历的距

离也很小。因此,对小颗粒沉降的加速度可以忽略,而近似认为颗粒始

(Re P )

(2)曳力(阻力)系数

球形颗粒 ( 1) 的曲线在不同的雷诺数范围内可用公式表示如下:

Re P

2

,层流区,Sokes定律区:

24 Re P

2 Re P 500

,过渡区,Allen定律区:

18.5 Re P 0.6

500 Re P 2 10 5 ,湍流区,Newton定律区: 0.44

时的离心力以加快沉降过程。定义同一颗粒所受的离心力与重力之比为离心分离

因数

Fc mr 2 r 2 u 2

Fg mg

g gr

式中 u r 为流体和颗粒的切线速度,m / s ;r 为旋转半径,m ; 为旋转角速

度,rad (弧度)/ s 。

数值的大小是反映离心分离设备性能的重要指标。若 1000 ,则说明

5.2.2 静止流体中颗粒的自由沉降

(1)沉降的加速段

将一个表面光滑的球形颗粒置于静止的流体中,若,颗粒在重力

的作用下沿重力方向作沉降运动,此时颗粒受到哪些力的作用呢?

Fg

mg

6

dP3P g

Fb

6

dP3

g

FD

AP

1 2

u 2

4

dP2

1 u 2

2

5.2.2 静止流体中颗粒的自由沉降

②粒级效率

0

Ci进 Ci出 Ci进

式中 Ci进 、 Ci出 分别为进出旋风分离器气体中粒径为 d Pi 的颗粒的质量浓度,g / m3。

总效率与粒级效率的关系为: 0 xii

式中 xi 为进口气体中粒径为 d Pi 颗粒的质量分率。

通常将经过旋风分离器后能被除下50%的颗粒直径 dPc称为分割直径,某些 高效旋风分离器的分割直径可小至 3 ~ 10m。不同粒径d Pi 的粒级分离效率 i不 同。

5.3.1重力沉降设备

d

2 a

a

g

d

2 b

b

g

18

18

db da

a b

1

/

2

上式表明,不同直径的颗粒因为密度不同而具有相同的沉降速度,该式代表 了具有相同沉降速度的两种颗粒的直径比。

5.3.2离心沉降设备

对于两相密度差较小,颗粒粒度较细的非均相物系,可利用颗粒作圆周运动

同一颗粒在离心力场中受到的离心力 Fc 是在重力场中受到的重力 Fg 的1000倍,

当然大大加快沉降分离过程。

5.3.2离心沉降设备

旋风分离器是利用离心沉降原理从气流中分离出颗粒的设备。如图所示,上 部为圆筒形、下部为圆锥形;含尘气体从圆筒上侧的矩形进气管以切线方向进入, 藉此来获得器内的旋转运动。气体在器内按螺旋形路线向器底旋转,到达底部后 折而向上,成为内层的上旋的气流,称为气芯,然后从顶部的中央排气管排出。 气体中所夹带的尘粒在随气流旋转的过程中,由于密度较大,受离心力的作用逐 渐沉降到器壁,碰到器壁后落下,滑向出灰口。

旋风分离器的构造简单,没有运动部件(设备不动,离心力是由切线进入的 气流产生旋转运动造成的),操作不受温度、压强的限制。一般其分离因数

5 ~ 2500 ,可分离气体中 5 ~ 75m 直径的粒子。dP 75m用降尘室分离

(经济),0.1m dP 5m 可用袋式除尘器,dP 0.1m 用静电除尘器。

5.颗粒的沉降

5.1 概述 5.2颗粒的沉降运动 5.3沉降分离设备

5.1 概述

本章考察流固两相物系中固体颗粒与流体间的 相对运动。在流固两相物系中,不论作为连续相的 流体处于静止还是作莫种运动,只要固体颗粒的密 度 大于流体的密度 ,那么在重力场中,固体颗 粒将在重力方向上与流体做相对运动,在离心力场 中,则与流体作离心力方向上的相对运动。

5.3.2离心沉降设备

5.3.2离心沉降设备

旋风分离器各部分的尺寸都有一定的比例,只要规定出其中一个主要尺寸,如 圆筒直径D或进气口宽度B,则其它各部分的尺寸亦确定。

评价旋风分离器性能指标,我们的教材上介绍两个:

1) 旋风分离器的分离效率

①总效率 0

0

C进 C出 C进

式中 C进 、C出分别为进出旋风分离器气体颗粒的质量浓度,g / m3 。

终以 u t 下降。

5.2.2 静止流体中颗粒的自由沉降

(3)颗粒的沉降速度

对球形颗粒,当

du 0

d

时,可得

ut

4dP (P )g 3

式中:

(Re

P

)

(

d

P u

)

5.2.2 静止流体中颗粒的自由沉降

因 与 Re P有关,也与 u t 有关,将不同区域的与的关系式(5-6)—式

于分离 dP 50m 的粗颗粒。

A —降尘室底面积,m2。A BL

u t —颗粒的沉降速度,m / s 。u t 应根据要分离的最小颗粒直径d P,min决定。

5.3.1重力沉降设备

对一定物系,ut 一定,降尘室的处理能力只取决于降尘室的底面积 A ,而

与高度 H 无关,故降尘室应设计成扁平形状,或在室内设置多层水平隔板。

ut 1.74

dP (P )g

5.2.2 静止流体中颗粒的自由沉降

(4)其他因素对沉降速度的影响 ①干扰沉降

②端效应

③分子运动

④非球形颗粒

5.3沉降分离设备

5.3.1重力沉降设备 5.3.2离心沉降设备

5.3.1重力沉降设备

(1)降尘室

停留时间 :

r

AH qV

沉降时间 :

t

FD 3dpu

当流速较高时,Stokes定律不成立。因此,对一 般流动条件下的球形颗粒及其其他形状的颗粒,FD的 数值尚需通过实验解决。

(2)曳力(阻力)系数

对球形颗粒, FD = F (d p , u, , )

用因次分析并整理后可得:

FD

AP

1 2

u 2

Re P

d p u

5.3.2离心沉降设备

靠近旋风分离器排气管的顶部旋涡中带有不少细小 粉粒,在进口主气流干扰下较易窜入排气口逃逸。提高 分离效率的另一途径是移去顶部旋涡造成的粉尘环,为 此而设计的XLV/B型旋风分离器见图。此种旋风分离器 的结构特点是进气口低于器顶下一小段距离,且在圆柱 壳体的上部切向开有狭槽,用旁通管将带粉粒的顶旋涡 引至分离器下部锥体内。不但提高了分离效率,还降低 了旋风分离器的阻力。若没有旁路,有人做过实验,堵 死旁路 20%。

稠液往下走,锥形底部有一缓慢旋转的 齿耙把沉渣慢慢移至下部中心,稠浆从 底部出口出去。(内部沉降分为上部自 由沉降和下部干扰沉降)

大的增稠器直径可达10~100 m , 深2.5~4 m(为什么?)。它一般用于

大流量、低浓度悬浮液的处理,常见的 污水处理就是一例。

5.3.1重力沉降设备

(3)分级器

还有旋液分离器是用于分离悬浮液,其结构特点与 旋风分离器类似。

总效率并不能准确地代表旋风分离器的分离性能。因为气体中颗粒大小不等, 各种颗粒被除下的比例也不相同。颗粒的尺寸越小,所受的离心力越小,沉降速 度也越小,所以能被除下的比例也越小。因此,总效率相同的两台旋风分离器其 分离性能却可能相差很大,这是因为被分离的颗粒具有不同粒度分布的缘故。

5.3.2离心沉降设备

根据牛顿第二定律得:

F

Fg

Fb

FD

ma

6

d

3 P

P

g

6

dP3

g

4

dP2

1 u 2

2

6

dP3P

du

d

或者 :

du ( P )g 3 u2

d

P

4dP P

du

开始瞬间,u 0 , d 最大,颗粒作加速运动。

5.2.2 静止流体中颗粒的自由沉降

①设计型计算

已知 qV 、 、 、 P 、d P,min ,计算 A 。

②操作型计算

已知 A 、 、 、 P 、d P,min,核算qV ; 或已知 A 、qV 、 、 、 P ,求 d P,min 。

5.3.1重力沉降设备

(2)增稠器 分离悬浮液,在中心距液面下

0.3~1 m 处连续加料,清液往上走,

旋风分离器的内旋气流在底部旋转上升时,会在锥底成升力。即使在常 压下操作,出口气体直接排入大气,也会在锥底造成显著的负压。如果锥底 集尘室密封不良,少量空气串入器内将使分离效率严重下降。故出灰口的密 封问题非常重要。

5.3.2离心沉降设备

下面介绍旋风分离器的改型问题: 底部旋转上升会将已沉下的部分颗粒重新卷起,这 是影响旋风分离器分离效率的重要因素之一。为抑制这 一不利因素而设计了一种扩散式旋风分离器,它具有上 小下大的外壳,这种分离器底部设有中央带孔的锥形分 割屏,气流在分割屏上部转向排气管,少量气体在分割 屏与外锥体之间的环隙进入底部集尘斗,再从中央小孔 上升。这样就减少了已沉下的粉粒重新被卷起的可能性。 因此,扩散式旋风分离器分离效率提高,宜用于净化颗 粒浓度较高的气体。