铜矿选矿相关论文

铜矿矿石选矿与磁选技术研究

失败案例:某铜矿公司由于操作不当,导致磁选效果不佳,铜矿品位和回收率较低,生产成本较高。

从案例中学习选矿技术的经验与教训

案例选择:具有代表性,能够反映选矿技术的实际应用情况

案例分析:分析选矿技术的优缺点,总结经验教训

案例应用:将经验教训应用到实际生产中,提高选矿效率和质量

案例评估:对选矿技术的应用效果进行评估,为后续研究提供参考

研究内容:包括选矿设备的结构优化、材料选择、节能技术等方面的研究。

研究目标:开发出高效、节能、环保的选矿设备,提高铜矿选矿效率,降低生产成本。

研究背景:随着铜矿资源的日益减少,高效节能的选矿设备成为未来发展的趋势。

新型选矿药剂的研制与应用

研究背景:随着铜矿资源的日益减少,提高选矿效率和回收率成为迫切需求

高梯度磁选机:适用于细粒级矿物的选别,具有较高的磁场强度和梯度。

永磁筒式磁选机:适用于粗粒级矿物的选别,结构简单,操作方便。

电磁感应式磁选机:适用于细粒级矿物的选别,具有较高的磁场强度和梯度。

超导磁选机:适用于细粒级矿物的选别,具有较高的磁场强度和梯度,但设备成本较高。

磁选技术在铜矿矿石选矿中的应用实例

研究目标:研制新型选矿药剂,提高铜矿矿石选矿效率和回收率

研究方法:采用化学合成、生物技术等方法研制新型选矿药剂

应用前景:新型选矿药剂在铜矿矿石选矿中具有广泛的应用前景,可以提高选矿效率和回收率,降低生产成本,保护环境。

智能化选矿技术的应用与推广

智能化选矿技术的发展历程

智能化选矿技术的优势

智能化选矿技术的应用领域

化学选矿法

优点:可处理低品位铜矿,提高铜矿回收率

原理:利用化学反应将铜矿中的有用成分与杂质分离

主要方法:浮选法、浸出法、萃取法等

铜矿石提高回收率的选矿新工艺探究

铜矿石提高回收率的选矿新工艺探究随着工业化的快速发展,金属矿石的需求量不断增加。

铜是一种广泛应用的金属,常常用于制造电线、电缆、管道、金属制品等,因此铜矿石的开采和提纯成为了很重要的工作。

目前对于铜资源的开采和回收率越来越受到重视,因为铜资源的储备量是有限的,所以为了减少资源的浪费和额外的生产成本,提高铜矿石的回收率是业内人士关注的问题。

目前铜矿石的提纯工艺主要有浮选、火法炼铜以及氧化炼铜等。

浮选法是一种高效的选矿方法,其基本原理是让铜矿石在浮选药剂(如黄药、丙酮腈等)的作用下与空气接触,铜矿石颗粒表面被药剂吸附起来,从而实现铜矿石的浮选分离。

但是,由于矿石种类众多,加之矿石中的杂质和含量不同,所以浮选法的适用性存在一定的局限性。

此外,虽然火法炼铜和氧化炼铜能够去除矿石中的杂质和污染物,但是其生产过程中需要大量的能源和产生大量的废气和废水,给环境带来了一定的污染。

因此,研究开发一种新的铜矿石提纯工艺是很有必要的。

从实际应用角度出发,铜矿石提高回收率的关键是提高选矿过程中的选别效率,降低运行成本。

我国科研人员最近开发了一种新型的铜矿石高效选矿技术。

该工艺的工作原理是利用磁性场对矿石进行分选,该磁性场由高晶涡流系统产生。

高晶涡流技术是一种可以通过外部磁场作用在导体中产生的涡流技术,通过产生磁通量梯度,在磁场和涡流之间产生一个力矩,覆盖在矿石表面,并把矿石按其磁性以及导电特性分离。

具体的工作流程是将矿石放置在高晶涡流设备中,在外部磁场的作用下,将产生涡流,然后将矿石通过磁性场分离。

由于不同的矿石具有不同的磁性和导电性,分别受到不同的磁力和涡流力,最终分离出来。

由于该工艺选别结果高,操作简单,可以去除矿石中的细纹石、石英等小颗粒,相较于传统的浮选、氧化炼铜和火法炼铜等工艺,选别效率更高,且减少了废物的收集和处理,省去了大量的费用,也减少了对环境的污染。

总之,新型的铜矿石提高回收率的选矿新工艺是一种高效而环保的新型技术,通过利用磁性场对矿石进行分选,不仅有效提高了选别效率,而且降低了生产成本,减轻了污染物排放对环境的影响。

铜矿采选的分选技术研究

铜矿采选的分选技术研究随着现代工业技术的不断发展,对于铜的需求也在不断增加。

而铜矿的采选和分选技术,作为铜生产上的关键技术,一直备受关注。

本文将从铜矿的采选和分选技术入手,详细探讨现代铜矿采选和分选技术的发展现状和趋势。

一、铜矿采选技术铜矿的采选技术主要包括三个方面:矿石分选、矿石粉碎和矿石浸出。

1.矿石分选矿石分选是采选过程中的关键环节,其主要目的是要通过分选过程将矿石中的铜矿物质从矿石中分离出来。

传统的矿石分选方法主要有重选法、浮选法和氰化浸出法等,但这些方法都存在效率低、成本高等问题。

现代铜矿分选技术主要采用多级筛分、重力分选和电子分选等方法。

多级筛分主要是利用矿石的不同粒径来进行过筛分离。

重力分选则是利用不同矿物的密度差异,通过不断地用水冲洗矿石并分选,从而达到分离的目的。

电子分选则是利用高电压的作用使矿物产生荷电,然后再利用电场力的作用将铜矿物和其他矿物分离。

2.矿石粉碎矿石粉碎是铜矿采选的重要一个环节,其主要目的是将矿石破碎成更小的颗粒,以便于矿石中的铜矿物质更好地分离出来。

传统铜矿粉碎技术主要有压磨法和磨球法等,但效率低、成本高等问题也存在。

现代铜矿粉碎技术则主要采用高压辊磨机和球磨机等设备。

高压辊磨机的工作原理是利用机器的压力和摩擦力来实现矿石的破碎。

而球磨机则是将矿石放入容器中,通过不断地摇晃容器来破碎矿石,从而达到矿石粉碎的目的。

3.矿石浸出矿石浸出是将精细破碎后的矿石放入酸性浸出液中,从中溶解出对铜矿物质有利的部分并进行回收。

传统的矿石浸出方法主要有氰化浸出法和硫酸浸出法等,但这些方法都存在毒性大、操作难度大等问题。

现代铜矿浸出技术主要采用有机溶剂浸出法和电解浸出法等。

有机溶剂浸出法是将矿石浸入有机溶剂液中,通过分步回流反应使铜离子向有机相转移,然后再将有机相和水相分离。

电解浸出法则是将铜离子从矿石中转移到电极上,从而实现铜矿物质的回收。

二、铜矿分选技术铜矿的分选技术主要是在分选后的铜矿中进一步提高铜的品位和回收率,其主要包括选矿、浮选和亚硫酸盐浸出等。

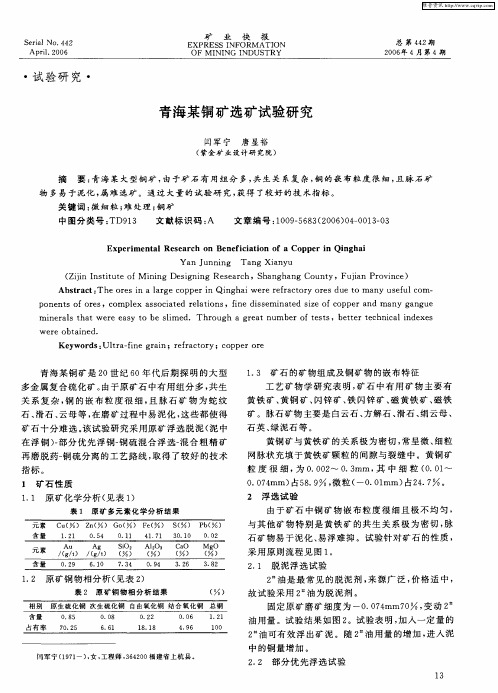

青海某铜矿选矿试验研究

1 矿 石 性 质

石英、 绿泥 石等 。 黄铜 矿与 黄铁 矿 的关 系极 为密 切 , 常呈微 、 粒 细 网脉 状充 填于 黄铁 矿颗 粒 的间 隙与 裂缝 中。黄铜 矿 粒 度 很 细 , 00 2 0 3 为 . 0 . mm, 中 细 粒 ( . 1 其 O O ~ 004 . 7 mm) 8 9 , 粒 ( . 1 占5 . % 微 一0 0 mm) 4 7 。 占2 .

・

试验研 究 ・

青海某铜矿选矿试验研究

闰军 宁 唐 显裕

( 紫金 矿 业 设 计 研 究 院 )

摘 要 : 海 某 大型铜 矿 , 青 由于矿 石 有 用组 分 多 , 生 关 系复 杂 , 的嵌 布粒 度 很 细 , 共 铜 且脉 石 矿

物 多易 于泥化 , 难 选矿 。通过 大量 的试验 研 究 , 属 获得 了较 好 的技 术指 标 。

Ya u n n Ta g Xin u nJ n ig n a y

( in I siu eo ii g De in n s a c Zj n tt t fM n n sg i g Re e r h,S a g a g C u t i h n h n o n y,Fuin Pr vn e j o ic ) a

Ab ta tTh r si a g o p ri ig a r er c o y o e u o ma y u eu o sr c : eo e na lr ec p e n Q n h i we er fa t r r sd et n s f l m— c

p one s o e nt for s,c omplx a s i t d r l tons,fn is mi a e ie o op ra ny ga gu e s oca e e a i i e d s e n t d sz fc pe nd ma n e m i e a s t twe e e s o be s i d Thr ugh a g e tnumb r o e t n r l ha r a y t lme . o r a e f t s s,b te e hnia nd xe e trtc c li e s we e obt i d. r a ne Ke ywor ds: lr — i an;r f a t r U t a fne gr i e r c o y;c p ror o pe e

小论文 采矿工程毕业设计

武山铜矿南矿带1000吨/日开采设计钟俊伟(江西理工大学资源与环境工程学院,江西赣州341000)摘要本设计为武山铜矿南矿带日产原矿1000t地下开采方案。

根据矿体赋存条件及矿山开采技术条件,地下开采范围为0m~-800m,阶段高度均为50m。

通过武山铜矿地质状况调研以及开采要求的综合分析比较,确定了采用下盘竖井开拓方案;采矿方法主要为下向水平分层充填采矿法;采用侧翼对角式抽出通风系统;井下运输为有轨运输。

矿山服务年限约为164a。

本设计还对井下排水、充填、供电、供风等作了简单的方案设计,初步形成了完整的地下开采系统。

关键词:武山铜矿;地下开采;下盘竖井开拓;下向水平分层充填采矿法;侧翼对角式通风。

ABSTRACTThe design is underground mining program of WuShan Copper Mine south ore. The daily production of raw ore is 1000t. According to the ore current conditions and mining technological conditions, underground mining range are from 0m to -800m level ,the design phase are 50m high. By the comprehensive analysis and comparison of WuShan Copper Mine geology research and exploitation require- ments, the joint development program of the shaft has been confirmed. Mining methods is mainly on the stratification of hydraulic-fill mining method, and adopting Central Angle ventilation system.Underground transportation are electric locomotive rail transport, and the service life is approximately 164 years. Some simple solution designs for the mine drainage system, filling power supply, wind supply are made. The design of a complete system of underground mining for hunanbaohuaCopper Mine has been accomplished.Key words: WuShan Copper Mine; Underground mining; Shaft joint development; on the stratification of hydraulic-fill mining method; Flank Angle ventilation system.1.矿山地质江西铜业股份有限公司武山铜矿(简称武山铜矿)位于江西省瑞昌市白杨镇境内,矿区地理坐标东经115°37′38″~115°39′56″,北纬29°44′04″~29°45′12″。

浅谈铜矿开采中常见的选矿工艺及其发展趋势

39矿山建筑Mine building浅谈铜矿开采中常见的选矿工艺及其发展趋势潘峰岗(江西省地质调查研究院,江西 南昌 330000)摘 要:众所周知,尽管我国地大物博,但人均占有率远远低于世界平均水平,其中,铜资源紧缺也是当前国家需认真面对的问题。

根据现阶段对矿产资源的预测及开发的进度来看,未来几年,我国铜矿资源将进入严重短缺的局面。

因此,加强铜矿石的选矿工艺的探讨具有十分重要的意义。

关键词:铜矿;选矿技术;管理探讨中图分类号:TD952 文献标识码:A 文章编号:11-5004(2019)05-039-2收稿日期:2019-04作者简介:潘峰岗,江西省地质调查研究院。

矿产资源作为基础产业,不仅在国民经济中占有不可替代的重要地位,而且由于其广泛的应用和不可替代的原因,在全球外交中也发挥着不可替代的作用。

作为一种重要的金属原料,铜矿石的应用较早。

同时,随着国民经济的快速发展,加快了工业化进程,各项新技术、新产业的兴起,使铜消费量急剧增加,但国内铜资源的开发和供应还不能完全满足当代社会的需求,因此,提高铜矿资源的开发利用率具有重要意义[1,2]。

1 我国铜矿资源的特点自然界常见的铜矿物有:自然铜、辉铜矿、铜蓝、斑铜矿、黄铜矿、黝铜矿、砷黝铜矿、赤铜矿、黑铜矿、蓝铜矿、孔雀石、硅孔雀石、胆矾、水胆矾、氯铜矿等十几种。

近年来,随着我国选矿工艺的不断创新应用,加上选矿工程技术人员的不断扩大,以及铜矿选矿设备的升级换代,极大地促进了我国铜矿石加工的发展。

目前,我国铜资源具有以下特点:(1)小型和中型矿床占大部分,大型的矿床很少。

据统计,我国有小型矿床90%,储量10-50*104t 在中型矿床56个(5.7%),大于该储量的铜矿34个(3.5%),由于矿床储量先天不足,开采规模相对较小。

(2)贫矿较多,富矿较少,工艺流程较为复杂。

(3)单一铜矿物较少,伴生铜矿物较多。

据统计,我国伴生铜矿的比例为72.9%,单一铜矿的比例仅为27%。

铜矿选矿过程中的环境治理技术研究

铜矿选矿过程中的环境治理技术研究随着时代的发展和经济的不断发展,铜矿资源的开发成为了现代化生产的一个重要组成部分。

铜矿选矿是铜矿资源开发的关键环节之一,但同时也是一项环境污染较为严重的工业活动。

因此,对铜矿选矿过程中的环境治理技术的研究显得尤为重要。

一、铜矿选矿的工艺流程铜矿选矿的工艺流程包括萃取、浮选、重选和干燥等多个工序。

其中,浮选是铜矿选矿过程中最常用的方法。

浮选选择性地将有用矿物和废石通过气泡的吸附差异来分离,从而获得铜矿产品。

浮选过程中,需要添加各种化学试剂,如捕收剂、起泡剂、调节剂、氧化剂等,因此还会产生大量的废水、废渣和废气等污染物。

二、铜矿选矿过程中的环境污染状况铜矿选矿过程中的污染物主要有废水、废渣和废气等,其中废水是影响环境的主要污染源。

废水中含有的化学试剂、重金属和悬浮固体等有害物质对水质和水体生态环境产生严重破坏。

同时,废渣与废气的处理也会形成二次污染。

三、铜矿选矿过程中的环境治理技术1、物理化学处理技术物理化学处理技术主要是通过修饰试剂和物理处理方法改变污染物特性,使其变成可分离、可回收、可降解的物质,包括颗粒回收技术、分级器技术、除渣装置技术、固液分离技术等。

2、生物处理技术生物处理技术是指利用微生物或植物等生物体对污染物进行转化和分解的技术。

这种技术十分环保、节能,且处理效果显著。

常用的生物处理技术有:生物吸附、生物降解、生物膜法等。

3、吸附技术吸附技术是指透过吸附剂能对特定污染物进行吸附,达到去除和清洁的目的。

这种技术适用于废水和废气处理,具有成本低、性能稳定等优点。

目前常用的吸附材料有:活性炭、分子筛、氧化铁等。

四、结语由于铜矿选矿过程中的环境污染较为严重,因此生产企业要积极探索、引进和应用各种环境治理技术,使环境保护和经济效益两者得以兼顾。

同时,政府也应该加强铜矿选矿企业的监管,促进其加强环保治理,实现可持续发展的目标。

铜矿 地质特征 选矿

铜矿地质特征选矿铜矿是一种重要的金属矿石,具有广泛的应用价值。

在选矿过程中,了解铜矿的地质特征对于提高选矿效果至关重要。

本文将从铜矿的形成背景、地质特征及其对选矿的影响等方面进行讨论。

一、铜矿的形成背景铜矿主要形成于火山岩型、沉积岩型和变质岩型矿床中。

火山岩型铜矿是指铜矿床形成于火山活动过程中,由于火山岩浆中含有一定的铜矿物质,经过岩浆喷发、凝固、冷却等过程形成的矿床。

沉积岩型铜矿则是指铜矿床形成于沉积作用过程中,由于地壳中的铜元素随着水的流动被沉积于河流、湖泊、海洋等地质环境中,经过长时间的堆积和压实形成的矿床。

变质岩型铜矿是指铜矿床形成于地壳变质作用过程中,由于地壳岩石中的铜元素在高温高压下发生物理化学变化,形成新的铜矿物质,从而形成的矿床。

二、铜矿的地质特征1.矿床类型多样化:铜矿床的类型非常多样化,主要包括斑岩型、砂岩型、石英脉型、蚀变型等。

不同类型的矿床具有不同的地质特征和成矿机制,因此在选矿过程中需要根据具体的矿床类型采取相应的选矿方法。

2.矿石矿物种类丰富:铜矿石中的铜矿物种类非常丰富,包括黄铜矿、黄铜矿、辉铜矿、硫铜矿等。

这些矿物在地质上的分布和赋存状态不同,对选矿过程中的矿石破碎、磨矿、浮选等环节产生不同的影响。

3.矿石赋存形式复杂:铜矿石的赋存形式非常复杂,主要有浸染状、脉状、蚀变状、层状、砂状等。

不同的赋存形式对选矿过程中的矿石分选、选别和浮选等环节都有不同的要求和影响。

4.矿石成分变化大:铜矿石的成分变化较大,主要成分为铜,但同时还含有较多的杂质元素,如铁、硫、锌等。

这些杂质元素对选矿过程中的矿石分选、选别和浮选等环节都有一定的影响,需要在选矿过程中进行合理的调控和处理。

三、铜矿地质特征对选矿的影响1.矿床类型对选矿方法的选择有重要影响。

不同类型的铜矿床在成矿机制和矿石性质上存在差异,需要根据具体的矿床类型选择合适的选矿方法,以提高选矿效果。

2.矿石矿物种类对选矿工艺的选择有重要影响。

浅析铜矿选矿工艺的改进对策

浅析铜矿选矿工艺的改进对策摘要:文章主要结合实际案例,对铜矿选矿工艺的改进对策进行分析,旨在进一步提升铜矿选矿工艺水平,强化选矿质量,为铜矿开采事业的发展创建良好的基础。

关键词:铜矿;选矿工艺;改进对策随着大红山矿体开采深度不断增加,矿石性质越来越复杂多变,矿石硬度变硬,矿石的可磨性变差,造成磨矿分级细度大幅度下降,严重影响流程稳定和选矿技术指标提升。

针对选厂选矿流程分析,对选厂Ⅲ系列磨矿分级流程影响较为明显,系统之间差值增大。

为了提高Ⅲ系列分级细度和浮选回收率,通过旋流器改造研究分析,决定在Ⅲ系列实施分级旋流器优化,通过“四新技术”引进试用FX-610型旋流器。

一、项目背景一选厂Ⅲ系列,设计处理能力3000t/d,目前处理能力达到4900吨/天,III 系列因磨矿流程差异及浮选时间不足的客观因此影响,近年来与I、II系列和二选厂相比,磨矿细度相差3个百分点以上,铜回收率相差1-1.5个百分点。

为进一步提高III系列选矿技术指标,铜选矿回收率提升技术改造可行性研究。

现Ⅲ系列一段磨矿采用两套磨矿系统,磨矿工艺流程为一段闭路磨矿如下图1所示,磨矿及分级设备配置的是2台φ3.6×4.5m溢流型球磨机,平行配置φ600mm×4旋流器(每台渣浆泵对应2台旋流器),分级产品直接进入浮选【1】。

图1 磨矿分级工艺流程图浮选工艺流程为一粗一扫三精工艺流程(见图2),粗选配置7台16m3浮选机,扫选配置5台16m3浮选机,精选配置13台2.8m3浮选机。

图2:磨矿分级工艺流程图二、问题分析(一)磨矿分级流程缺陷III系列在建设时因场地限制采用一段闭路磨矿流程,与旋流器组成闭路,磨矿细度-200目占62%。

与其他系列两段磨矿相比,一段闭路磨矿效率低,不容易得到较细的最终产品,且产品级别较宽不利于浮选,现场操作控制困难等缺点。

(二)中矿未返回分级再磨缺陷III系列在建设时因场地限制采用一段闭路磨矿流程,扫选精矿和精I尾矿未返回一段磨矿分级再磨而直接返回粗选,中矿铜矿物解离程度偏低,难以形成合格精矿产品,循环累积后增加粗、扫选作业负荷,最终仍从尾矿中流失【2】。

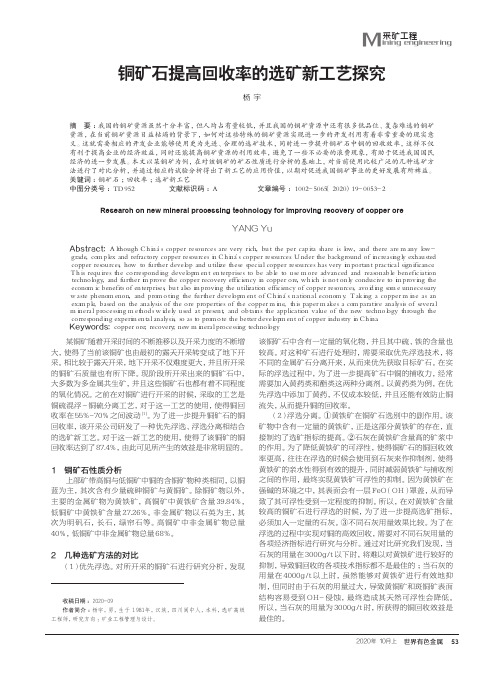

铜矿石提高回收率的选矿新工艺探究

采矿工程M ining engineering 铜矿石提高回收率的选矿新工艺探究杨 宇(紫金(厦门)工程设计有限公司,福建 厦门 361009)摘 要:我国的铜矿资源虽然十分丰富,但人均占有量较低,并且我国的铜矿资源中还有很多低品位、复杂难选的铜矿资源,在当前铜矿资源日益枯竭的背景下,如何对这些特殊的铜矿资源实现进一步的开发利用有着非常重要的现实意义。

这就需要相应的开发企业能够使用更为先进、合理的选矿技术,同时进一步提升铜矿石中铜的回收效率,这样不仅有利于提高企业的经济效益,同时还能提高铜矿资源的利用效率,避免了一些不必要的浪费现象,有助于促进我国国民经济的进一步发展。

本文以某铜矿为例,在对该铜矿的矿石性质进行分析的基础上,对当前使用比较广泛的几种选矿方法进行了对比分析,并通过相应的试验分析得出了新工艺的应用价值,以期对促进我国铜矿事业的更好发展有所裨益。

关键词:铜矿石;回收率;选矿新工艺中图分类号:TD952 文献标识码:A 文章编号:1002-5065(2020)19-0053-2Research on new mineral processing technology for improving recovery of copper oreYANG Yu(Zijin (Xiamen) Engineering Design Co., Ltd,Xiamen 361009,China)Abstract: Although China's copper resources are very rich, but the per capita share is low, and there are many low-grade, complex and refractory copper resources in China's copper resources. Under the background of increasingly exhausted copper resources, how to further develop and utilize these special copper resources has very important practical significance. This requires the corresponding development enterprises to be able to use more advanced and reasonable beneficiation technology, and further improve the copper recovery efficiency in copper ore, which is not only conducive to improving the economic benefits of enterprises, but also improving the utilization efficiency of copper resources, avoiding some unnecessary waste phenomenon, and promoting the further development of China's national economy. Taking a copper mine as an example, based on the analysis of the ore properties of the copper mine, this paper makes a comparative analysis of several mineral processing methods widely used at present, and obtains the application value of the new technology through the corresponding experimental analysis, so as to promote the better development of copper industry in China.Keywords: copper ore; recovery; new mineral processing technology某铜矿随着开采时间的不断推移以及开采力度的不断增大,使得了当前该铜矿也由最初的露天开采转变成了地下开采。

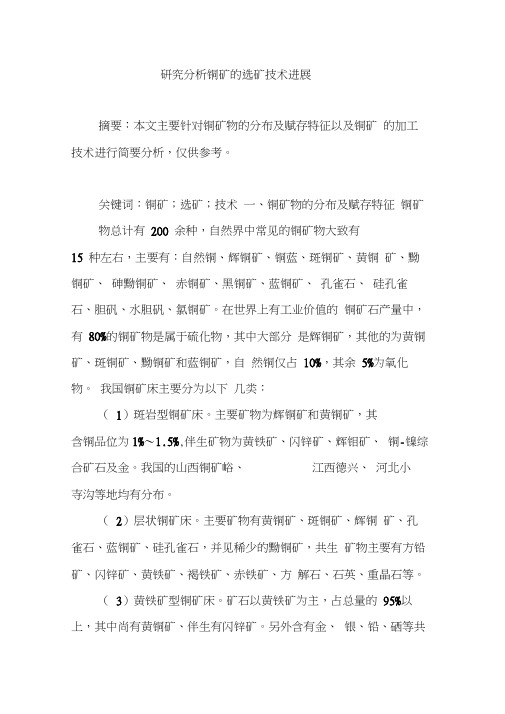

研究分析铜矿的选矿技术进展

研究分析铜矿的选矿技术进展摘要:本文主要针对铜矿物的分布及赋存特征以及铜矿的加工技术进行简要分析,仅供参考。

关键词:铜矿;选矿;技术一、铜矿物的分布及赋存特征铜矿物总计有200 余种,自然界中常见的铜矿物大致有15 种左右,主要有:自然铜、辉铜矿、铜蓝、斑铜矿、黄铜矿、黝铜矿、砷黝铜矿、赤铜矿、黑铜矿、蓝铜矿、孔雀石、硅孔雀石、胆矾、水胆矾、氯铜矿。

在世界上有工业价值的铜矿石产量中,有80%的铜矿物是属于硫化物,其中大部分是辉铜矿,其他的为黄铜矿、斑铜矿、黝铜矿和蓝铜矿,自然铜仅占10%,其余5%为氧化物。

我国铜矿床主要分为以下几类:(1)斑岩型铜矿床。

主要矿物为辉铜矿和黄铜矿,其含铜品位为1%〜1.5%,伴生矿物为黄铁矿、闪锌矿、辉钼矿、铜-镍综合矿石及金。

我国的山西铜矿峪、江西德兴、河北小寺沟等地均有分布。

(2)层状铜矿床。

主要矿物有黄铜矿、斑铜矿、辉铜矿、孔雀石、蓝铜矿、硅孔雀石,并见稀少的黝铜矿,共生矿物主要有方铅矿、闪锌矿、黄铁矿、褐铁矿、赤铁矿、方解石、石英、重晶石等。

(3)黄铁矿型铜矿床。

矿石以黄铁矿为主,占总量的95%以上,其中尚有黄铜矿、伴生有闪锌矿。

另外含有金、银、铅、硒等共生元素,脉石矿物为绢云母、绿泥石、石英等。

(4)夕卡岩型铜矿床。

主要由铁帽、孔雀石、黄铜矿所组成,其下部常有次生富集带,由致密辉铜矿、烟灰状辉铜矿所组成。

此类矿床在我国分布较广,如安徽铜陵、湖北大冶、吉林天宝山、辽宁华铜、河北寿王坟等。

(5)脉状铜矿床。

矿石中主要矿物有黄铜矿、黄铁矿、其次为闪锌矿、方铅矿、黝铜矿、磁黄铁矿、斑铜矿、辉铜矿等,脉石以石英、方解石、重晶石为主,其次有菱铁矿、绢云母、绿泥石、菱锰矿等。

此外还有砂岩型铜矿床和铜镍硫化矿床以及安山玄武岩铜矿床。

在世界已探明的各类铜矿的总储量中,斑岩铜矿占60% 以上,砂岩铜矿占25%〜26%,含铜黄铁矿占5%以上,其他类型铜矿占10%以下。

我国铜矿资源分布广泛,在已查明的矿产地除天津以外的所有省、自治区、直辖市,均有不同程度的分布。

探讨铜矿选矿技术的应用及其管理

探讨铜矿选矿技术的应用及其管理摘要:进入新时期以来,伴随国家发展速度的日益加快,导致铜矿资源的需求量快速增长,由此对于矿山选矿工作也起到了很大的带动作用,铜矿选矿工艺不断提升。

然而铜矿选矿工作开展过程当中,我们仍旧需要进一步加强选矿技术应用及其管理方面的研究,有效提高铜矿选矿技术水平,推动矿产事业获得更好发展。

关键词:铜矿;选矿技术;管理探讨铜矿选矿技术经过不断发展目前已经取得了很大进步,然而要想跟上现代社会的发展需求,获得更大的发展空间,还必须充分重视铜矿选矿技术的合理应用,同时将切实有效的管理措施充分落到实处,才能更好的推动铜矿选矿技术的不断发展,有效提高铜矿产品的质量。

一、我国铜矿资源的特点1、品位低,共伴生矿多据统计,国内的伴生铜矿占比达到70%以上,而单一矿仅为27%,铜矿储量平均品位为0.87%,规模较大的矿床,品味超过1%的铜储量约为13.2%。

斑岩型铜矿平均品位一般为0.55%,砂岩型铜矿品位在0.5%~1%之间。

2、矿床的规模小通过调查发现,我国很多铜矿床都属于小型规模,其占比达到90%以上,中型规模的铜矿床占5.7%,大型规模的铜矿床占比仅为3.5%。

由于铜矿床的规模较小,储量不足,导致开采规模也相对较小。

3、大型矿床少,中小型矿床多根据矿床规模划分标准,一般大型规模的铜矿床,其储量应当在50万t以上,而中型规模的铜矿床其储量在10~50万吨之间,小型规模的铜矿在10万t以下。

五倍于大型矿床铜矿资源储量的铜矿被称之为超大型矿床。

而我国在已知探明的铜矿矿产地当中,大型规模的铜矿床和超大型规模的铜矿床,仅占3%左右,中型规模的铜矿床,占9%左右,而小型规模的达到88%。

4、坑采矿多,露采矿少目前,国营矿山的大中型矿床,多数是地下采矿,而露天开采的矿床很少。

二、当前我国铜矿选矿的各项技术分析1、硫化-黄药法一般的方法是先用硫化剂硫化,再用高级黄药进行捕收。

采用硫化剂有:硫化钠、硫氢化钠、硫化钾等,最常用的是硫化钠。

铜矿地下采矿方法及技术选择策略研究

23M ine engineering矿山工程铜矿地下采矿方法及技术选择策略研究邹道明(江西铜业集团银山矿业有限责任公司,江西 德兴 334200)摘 要:本文首先分析铜矿地下开采技术的选择影响因素,然后总结目前常见的地下采矿方法,最后对如何使用地下采矿展开分析。

希望帮助采矿人员采用合理的方法,保证采矿的效率。

关键词:铜矿;地下采矿;方法;技术选择中图分类号:TD862.1 文献标识码:A 文章编号:11-5004(2020)24-0023-2 收稿日期:2020-12作者简介:邹道明,男,生于1990年,汉族,福建三明人,本科,助理工程师,研究方向:采矿工程。

铜矿资源是人们社会发展过程中的重要资源,广泛应用在很多不同行业中,在当前的工业建设中占据着十分重要的位置。

但是随着开采量的增加,导致铜矿资源在不断减少,所以需要采用地下采矿法满足开采的要求。

在实际施工中,需要充分考虑铜矿的情况,选择合适的采矿方法,保证开采的经济效果和社会效益。

1 影响铜矿开采技术选择的因素1.1 开采地区的地质状况在开采工作开始之前,需要对铜矿开采区域的围岩稳定性、地质情况都做出判断,保证能够给铜矿开采方法的选择提供合理依据。

在开采工作正式开始之前,需要充分了解矿山的地质构造、区域内岩体的岩性、破碎带、断层、地下水分布情况、裂隙等等。

1.2 地应力状况在铜矿地下开采过程中,地应力将会是铜矿开采工作的主要影响因素,会因为开采过程中因为地下岩体变形和其他破坏现象产生。

因此在开采工作开始之前,需要重点进行地应力的分析,制定合理的开采方案,通过确定巷道的尺寸、开挖步骤、支护形式等参数,保证地下铜矿开采工作的可靠性和稳定性。

1.3 铜矿质量有些铜矿的经济价值比较高,就可以使用填充开采法,使用这种开采方法的好处在于开采过程中可以最大程度减少铜矿的损失以及避免贫化,因为铜矿石的自身价值是要高于填充料成本的[1]。

同时,对于铜矿石的质量控制,不仅要看待铜矿石的品质,同时也要判断铜矿石杂质的情况。

某铜矿石选矿试验研究

该矿石中金属矿物主要为黄铁矿 ( 占3 . 6 6 %) 、黄铜矿 ( 占 1 . 9 3 %) , 脉石矿物主要为长石 、 石英 、 方解石等, 其 中长石占矿物总 量的6 0 %以上 , 且有 7 , D 左右的长石 已经绢云母化和碳酸盐化。原 矿主要元素化学分析结果见表 1 , 矿石矿物相对含量测定结果见表

含量 6 %、 0 7 0 % 的进 行后续 试验 。 及升 路 流 程试 验 , 确

2 ’ 5开路流程试验。 通过 匕 述条仁 所确定的合适的磨矿细度及浮 疋 J傲惮 一师 分 一 磨矿细度为 一 n 选药剂制度,选择无捕收剂条件进行开路流程试验。流程结构为一次粗 磨矿( 7 5 m m 含量 7 0 %) 、 选, 粗选尾矿二次扫选, 粗精矿三次精选。在开路试验时, 为了抑制粗精矿 0 中的黄铁矿, 在一、 二次精选中分别添加石灰 l O 0  ̄ t ; 扫选加入适量乙黄药 次粗选 ,粗选尾矿 二次扫选,粗精矿三 及松醇油。最终精矿的 C u品位提高明显, 达到 2 6 . ( 】 3 1 %。 2 6闭路流程试验。根据条件试验及开路流程试验结果, 确定了最终 次精选,中矿及扫选 暗J 芋 返回的闭路 的闭路试验流程为一段粗磨一次粗选, 粗选尾矿二次扫选, 粗精矿三次精 精矿, 流程,取得了铜品位 选 ,中矿及扫选精矿循序返 回流程。根据闭路 试验现象适当调整药剂制 6 6 5 %的铜 精矿 度, 分别取磨矿细度 一 O  ̄ 7 5 m m粒级为 6 0 %、 7 ∞ 两种隋 况进行闭路试验, 为2 产 品 ,铜 精矿 产率 试验结果见表 5 。

试谈铜矿采矿工艺技术改造论文

试谈铜矿采矿工艺技术改造论文试谈铜矿采矿工艺技术改造论文论文关键词:倾斜中厚矿体;高硫矿体;采矿方法选择;爆力运搬;嗣后充填论文摘要:铜矿的开采实践表明,对于倾斜、缓倾斜中厚高硫矿床采矿方法的选择是至关重要的;根据其复杂多变的地质条件及国内外开采状况,提出选用爆力运搬分段空场嗣后一次充填采矿法较为适宜,该法可以达到降低损失贫化率,减少采准工程量,提高采场生产能力的预期目的。

1前言该铜矿于1959年建成投产,设计年产矿石30万t。

由于该矿地质条件复杂,矿石含硫高,矿体开采技术条件复杂,曾先后经历了坑采、露采、坑采的艰难历程;坑采工艺也先后使用过崩落法、充填法等。

随着矿山的老龄化,矿产资源减少,开采中段逐年下降,深部矿体变缓变薄,原采矿工艺已不再适用这部分矿体的开采,为此必须寻求新的采矿方法。

2矿区地质及开采技术条件矿区矿体均为北东走向,倾向南东,由于成矿受火成岩等构造控制,将全矿区矿床分成三个矿段,即主矿段、前山矿段、前山南矿段。

整个矿区矿体形状复杂,其大小矿体多达117个。

主要矿体有4#、5#、15#、30#、29#、79#、84#等。

矿体沿走向长度为50~200m,水平厚度2~80m,倾角30°~60°。

矿体除顶盘围岩小部分是稳固性差的燧石、黄铁矿带以外,其它矿体顶板均为大理岩,稳固性好,f=8;底盘围岩均为闪长岩,f=3~5,因节理裂隙发育,遇水风化潮解,稳固性差。

矿体按矿石组分可分为铜硫型、铜铁型和单硫型3种。

铜硫型矿石占铜矿储量的66.94%,平均含硫品位24.5%,最高达38%~44%。

从矿石结构构造上看,分为含铜矽卡岩和含铜磁铁矿,结晶细粒呈致密块状产出,而黄铁矿除少量为致密块状外,大部分为结晶颗粒疏松状产出,矿石容易破碎呈粉状,易氧化。

矿石含铜品位平均为1.62%,矿石体重3.75t/m3。

目前矿山生产中段主要为-257m中段,该中段分布有4#、15#、29#、30#矿体,其中15#、29#矿体在本中段尖灭;4#和30#矿体走向近东西,倾向南,倾角20°~55°,矿体厚度为10~25m,平均15m。

铜矿选矿技术应用与管理

产能经济339铜矿选矿技术应用与管理游 峰 江西省德兴铜矿精尾综合厂摘要:随着我国经济的不断发展与科学技术水平不断提高,要加强铜矿选矿技术应用与管理。

本文分析了我国铜矿资源现状和存在的问题,介绍了铜矿选矿的主要技术,探讨提高铜矿选矿工艺中的技术管理水平的途径,进一步分析铜矿选矿技术应用与管理的发展趋势。

关键词:铜矿;选矿;技术;应用;管理中图分类号:TD952 文献识别码:A 文章编号:1001-828X(2018)028-0339-01一、我国铜矿资源现状 目前,我国共伴生铜矿和单一矿的比例差距较大,前者占据比例约为73%,后者比例仅为27%,铜矿的储量的平均品位约为0.9%。

品位超过1%的铜矿储量在大型矿床中占据约为13%的比例。

斑岩铜矿床的平均品位为0.55%,我国砂页岩型铜矿床的平均品位0.5%~1%。

我国小型矿床占据比例很高,超过90%。

中型矿床占据比例5.7%,大型矿床占据比例在3%-4%之间。

总之,我国矿床的储量规模比较小,开采力度有限。

在我国,规模较大的矿床数量较少,中型和小型的矿床较多。

采取露天开采的矿床比较少,地下采矿是普遍的开采方式。

二、我国铜矿选矿的主要技术1.硫化黄药法 硫化黄药法充分考虑到硫化剂的作用,并配以高级别黄药进行处理。

常见的硫化剂是硫化钠,其对于孔雀石、硅孔雀石的影响十分显著,其中以硅孔雀石的反应最为明显。

除此之外,孔雀石与硅孔雀石还很容易受到温度的影响,其硫化速度会非常快,温度越高,硫化速度越快。

孔雀石表面形成的硫化铜并不稳定,因此,要提前收入方可提高氧化铜的质量。

2.乳浊液法 乳浊液法主要是先硫化氧化铜矿物,再用丙烯酸聚合物和硅酸钠抑制脉石,然后加苯并三唑、甲苯酰三唑、巯基苯并唑、二苯胍等络合剂,对于矿物表面形成有效的保护。

在保护的同时,还可以使其与油液“亲近”,这样就可以方便加入汽油等乳浊液,对表面加强保护。

这种亲近油液、疏离水分的状态就是乳浊液法的优势所在。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于铜矿选矿的相关探讨

摘要:文章根据作者多年工作经验,结合云南某地氧化铜矿石相关实际数据,分析探讨了关于铜矿选矿试验研究的相关内容,希望对从事相同工作的同行有所裨益。

关键词:氧化铜矿石;选矿;品位;

1矿石性质

矿样多元素化学分析结果见表1,铜物相分析见表2。

从原矿多元素分析结果可知,矿石中可供利用的有价元素主要为铜,造岩元素以si、a1、ca、mg为主,推测脉石矿物主要是硅酸盐及碳酸盐等。

肉眼观察,矿样风化不是很严重,但矿样表面附着细泥较多,可见有泥质绢云母。

该矿样脉石矿物较软,容易破碎。

主要金属矿物为孔雀石、辉铜矿及少量黄铜矿,脉石矿物为云母、石英、方解石及白云石。

2选矿工艺研究

2.1选矿原则流程的选择

氧化铜矿的处理方式有多种,浮选法、酸浸法、氨浸法等。

针对该矿石性质,脉石矿物主要是ai、ca、mg等,结合铜占有率不高,仅有8.82%,因此,在选择其处理方法时,优先考虑浮选法。

本次试验矿样中,矿样中除氧化铜外,还含有26.48%的硫化铜,硫化钠添加过量,会对这部分铜矿物造成抑制。

因此,进行了先选硫化铜,后选氧化铜和一次混选两种方案对比试验研究。

在磨矿细度、药剂条件相同情况下,分步浮选优于混合浮选,尾矿品位低0.032%,

回收率高0.92%。

同时考虑硫化钠对伴生金银的影响,所以试验流程选择分步浮选方案,见图1。

2.2磨矿细度试验

选择合适的磨矿细度是使有用矿物达到单体解离,获得理想技术指标的首要条件。

所以首先寻找适宜的磨矿条件。

磨矿时间为变量,其他药剂条件一定,磨矿细度与选铜指标的关系见图2。

由图2可看出,随磨矿细度提高,铜精矿品位降低,铜回收率会提高。

为了避免已单体解离的铜矿物泥化,同时考虑现场生产配置方便,决定采用阶段磨矿、阶段选别流程,粗选磨矿细度选定为-200目79.76%合适。

2.3粗选起泡剂用量试验

本试验中,添加2#油作为起泡剂,粗选二2#油起泡剂作为变量,其他条件不变,试验结果见图3。

试验结果表明:起泡剂用量以30g/t较为合适,添加量增加到45g/t,尾矿品位变化不大,反而会使矿浆发黏,因此,后续试验粗选起泡剂用量为30g/t。

2.4捕收剂种类试验

在氧化铜浮选过程中,捕收剂具有十分重要的作用。

为了寻求对氧化铜捕收能力强的捕收剂,进行了捕收剂种类试验。

磨矿细度为-200目占79.76%,以硫化钠作硫化剂,2#油作起泡剂,进行捕收剂种类试验。

试验结果见图4。

试验结果表明:添加戊基黄药效果最好,因此后续试验采用

戊基黄药作氧化铜的捕收剂。

2.5捕收剂用最试验

捕收剂添加量,试验结果见表5。

试验结果表明:粗选戊基黄药加到600g/t,尾矿品位降到

0.258% ,累积回收率79.41 %,后续试验粗选戊基黄药为600g/t。

2.6硫化钠用量试验

硫化钠是氧化铜的有效活化剂,但当矿浆中有过剩的hs-时,又是硫化铜的抑制剂,而且对硫化过的氧化铜也起抑制作用。

硫化钠的添加量范围大小对氧化铜工业生产就显得很重要。

范围越宽,生产过程中浮选操作和指标会约稳定。

在磨矿细度为-0.074 mm占79.76%时,粗选二硫化钠为变量,其他药剂用量不变的情况下,考察硫化钠用量对氧化铜的活化效果。

试验结果见图6。

由图6结果可知,硫化钠用量以2 000g/t左右为宜。

2.7水玻璃用量试验

由于本矿样为泥质娟云母岩,含细泥较多,水玻璃是矿泥的分散剂,因此,进行水玻璃用量对粗选影响的试验很有必要。

粗选水玻璃是变量,其他条件一定,试验结果见图7。

由图7可知,随水玻璃用量增加,精矿铜品位提高,铜回收率降低,后续试验水玻璃添加量定为500g/t。

2.8粗选尾矿再磨试验

为了进一步降低尾矿品位,提高铜回收率,试验中对开路试验

尾矿进行了筛析化验。

筛析结果见表3。

从筛析结果可以看出:在尾矿品位为0.261%的情况下,+320目级别含铜品位达到0.359%,而-500目只有0.207%。

说明铜矿物单体解离不够,需要进一步磨矿,提高铜矿物单体解离度,才能降低尾矿品位,为此进行了粗选尾矿再磨试验。

粗选尾矿大于400目的粒级要经过再磨同小于400目的粒级合并,扫选两次流程,再磨细度为变量,其他条件不变,试验结果见图8。

从粗选尾矿再磨试验结果中可以看出:粗选尾矿再磨,效果非常明显,最终尾矿含铜降到0.18%以下,回收率85%以上。

后续试验采用再磨细度定为-400目78.23%。

2.9闭路试验

在开路试验基础上,进行闭路试验,闭路流程采用两次粗选、两次精选、尾矿大于400目粒级再磨再选,中矿依次返回。

闭路试验工艺流程见图9,闭路试验结果见表4。

3结束语

(1)本次试验矿样含铜1.065%,其中硫化铜0.282%,氧化铜0.783%,结合氧化铜0.094%。

主要含铜矿物辉铜矿、孔雀石、少量黄铜矿等。

(2)本次试验采用先选硫化铜,后选氧化铜。

两次粗选,两次精选,粗选尾矿再磨后两次扫选工艺,同时结合强力氧化铜捕收剂,可以获得含铜25%以上;含银500 g以上的铜精矿。

铜回收率达到

80%以上,银回收率85%以上。

(3)通过试验可以看出,矿样含有大量氧化钙、氧化镁等碱性脉石,矿石性质极软、易磨。

破碎磨矿过程中,容易产生次生矿泥,在生产过程中,会影响浮选尾矿的沉降速度,过滤会非常困难,同时会消耗大量浮选药剂,使浮选药剂用量提高。

注:文章内所有公式及图表请用pdf形式查看。