双氧水法制环氧大豆油项目

一种环氧大豆油及其制备方法[发明专利]

![一种环氧大豆油及其制备方法[发明专利]](https://img.taocdn.com/s3/m/f541db65a0116c175e0e4886.png)

专利名称:一种环氧大豆油及其制备方法

专利类型:发明专利

发明人:林跃华,郑晓娜,龙清平,李吉昌,韩淑琴,李平辉,聂建华,马鹏常,徐春涛

申请号:CN201710962321.3

申请日:20171016

公开号:CN107488518A

公开日:

20171219

专利内容由知识产权出版社提供

摘要:本发明涉及材料领域,具体而言,涉及一种环氧大豆油及其制备方法。

一种环氧大豆油的制备方法,包括:大豆油与双氧水在固体超强酸催化剂催化下环氧成环反应制得。

采用固体超强酸作为催化剂,无需生成环氧化剂,直接使用双氧水,即可在少量固体超强酸的催化下对大豆油进行环氧化;所合成得到的环氧化大豆油热稳定性较好,不易受热分解或变性,非常利于高环氧值大豆油的制备。

申请人:中山职业技术学院

地址:528400 广东省中山市博爱七路25号

国籍:CN

代理机构:北京超凡志成知识产权代理事务所(普通合伙)

代理人:李丙林

更多信息请下载全文后查看。

设计实验环氧大豆油的制备

应用化学实验精细化工设计实验——环氧大豆油的生产专业:应用化学班级:09 级(2)班姓名:陆世鹏苏晓娟学号:12009240324 12009240241环氧大豆油的生产陆世鹏苏晓娟(宁夏大学化学化工学院09级应用化学2班)摘要:本实验介绍了增塑剂环氧大豆油的性能、用途和制备方法。

对用不同溶剂、催化剂、氧化剂的生产方法进行了讨论,给出了原料配比,对生产工艺的优缺点进行了对比分析。

关键词:环氧大豆油;增塑剂;稳定剂;过氧乙酸;聚氯乙烯1引言环氧大豆油英文名为:epoxidized soybean oil(简写为ESO),分子式:C57H98O12,分子量约1000。

其结构主要有两种(Ⅰ、Ⅱ):CH3(CH2)4CHOCHCH2CHOCH(CH2)7COOCH2|CH3(CH2)4CHOCHCH2CHOCH(CH2)7COOCH|CH3(CH2)4CHOCHCH2CHOCH(CH2)7COOCH2;ⅠCH3(CH2)7CHOCH(CH2)7COOCH2。

|②CH3(CH2)7CHOCH(CH2)7COOCH|CH3(CH2)7CHOCH(CH)7COOCH2环氧大豆油是用精炼大豆油采用过氧化物处理而制得的一种产品。

常温下为浅黄色粘稠油状液体,流动点-1℃,沸点150℃(0.5kPa),着火点310℃,粘度325mPa·s (25℃),折光率 1. 4713(25℃)。

可溶于烃类、酮类、酯类、高级醇等有机溶剂。

微溶于乙醇,不溶于水,在水中的溶解度<0. 01% (25℃),水在本品中的溶解度0. 55%(25℃)。

环氧大豆油是一种无毒无味的聚氯乙烯增塑剂,其相对分子量为1000左右,大大高于普通增塑剂的分子量,因此它在聚氯乙烯制品中耐挥发,不易迁移,不易散失,这对保持制品光、热稳定性和延长使用寿命是十分有益的。

它可以用于所有的软、硬聚氯乙烯制品中,不但会提高制品的价格,而且对制品的加工性能和物理性能均会有相应的提高。

优质环氧大豆油制备研究

正交实验确 定了最佳制备工艺条件 , 论了双氧水 用量 及粗 品精制对产 物的影响 , 讨 考察 了催化 剂 的使用寿命 , 出了适宜 的工艺条件 , 找 制备 的产品质量优 于我国标 准。 关键词 环 氧大豆油 环 氧化 大豆油 过氧化氢

环氧 大豆 油是一 种性 能 良好 的增 塑剂兼 稳定

维普资讯

精

4 2

细

石

油

化

工

进

展

ADVANC N NE ES I FI PETROCHEM I A CALS C

第 9卷第 5期 ● … ’ … ’

优 质 环 氧 大 豆 油 制 备 研 究

吴广铎 王 萍 宋 向前

( 锦化化工集 团氯碱股份有限公司技术 中心 , 葫芦岛 150 ) 20 1 摘 要 介 绍了 以强酸性阳离子交换树 脂为催 化剂就 地环氧 化合成环 氧大豆油 工艺。通过

与 环氧化 反应 在 同一 体 系 中进 行 , 生成 过 氧 酸 在 的同时实 现 大 豆 油 的环 氧 化 。该 法 生产 流 程 短 ,

剂, 在聚氯 乙烯塑料、 涂料工业 、 新型高分子材料 、 橡胶等工业领域有广泛 的应 用¨2, . 具有优 良的 J

热稳 定 性 、 稳 定 性 、 光 耐水 性 和耐 油性 , 且相 容 并 性好 , 发性 低 , 移性 小 , 挥 迁 已发 展 成 为第 3大 类

R H c (。 o c — HR c o

』 H

R H) 』 ( (co0 H R

,

首先乙酸在催化剂作用下与过氧化氢反应生 成 过氧 乙酸 , 相 中的 过 氧 乙酸 扩 散转 移 至 有 机 水

相 与油脂 中的不饱 和 双键 反 应 生 成 环 氧大 豆 油 ,

双氧水法制环氧大豆油项目

2000吨/年双氧水法制环氧大豆油项目可行行分析报告一概述:近日,推出的新型塑料增塑剂——环氧大豆油工艺技术转让项目,工艺采用一步法生产,不用溶剂,生产流程短、操作工艺简单、投资省、能耗低,原材料成本也较低,经有关单位测试和环氧大豆油用户进行对比试验,产品质量与日本进口的环氧大豆油相近。

环氧大豆油是一种广泛使用的无毒、无味的聚氯乙烯增塑剂兼稳定剂,对光、热有良好的稳定作用,且相容性好、挥发性低、迁移性小。

它既能吸收聚氯乙烯树脂在分解时放出的氯化氢,又能与聚氯乙烯树脂相容,几乎可以用于所有的聚氯乙烯制品。

在聚氯乙烯树脂制品中使用,可明显改善制品的光、热稳定性。

在要求耐候性高的农用薄膜中加入5份可大大延长使用寿命。

使用环氧大豆油的聚氯乙烯塑料制品,不但其材料成本会有所降低,它的各项物理性能还有不同程度的提高,如耐加工性、耐热老化性、耐折性等。

该产品可应用范围于全部软、硬聚氯乙烯制品的配方中均可应用环氧大豆油,其中聚氯乙烯无毒制品、聚氯乙烯透明制品、透明瓶、透明盒、食品、药物包装材料、聚氯乙烯医用制品“输血袋”,聚氯乙烯户外使用的塑料制品,防水卷材,塑料门窗,贴墙纸塑料膜等必须应用环氧大豆油,保证制品无毒、透明、光及热稳定性优良。

生产200吨/年环氧大豆油工厂,其中厂房约需才100平方米、仓库约需才100平方米,生产操作人员约需5~6名,化验人员1~2名。

目前,我国市场上塑料剂价格飞涨,主增塑剂邻苯二甲酸二辛酯(DOP)已超过1.5万元/吨,而且还有继续上涨的趋势。

环氧大豆油作为增塑剂兼稳定性,它在聚氯乙烯塑料制品中的作用是其它增塑剂无法替代的。

我国环氧大豆油的需求量正在逐年上升,其销售价不仅没有DOP高,反而略低于DOP,因此,环氧大豆油具有较为广阔的销售市场。

二2000吨/年项目简介:1.环氧大豆油是对精炼大豆油采用过氧化合物处理而制得的一种产品。

主要用做聚氯乙烯的增塑剂与热稳定剂。

无毒,可做主增塑剂使用,是环氧类增塑剂中用量最多的种类。

环氧大豆油的制备与表征

环氧大豆油的制备及表征黄定海(温州大学化学与材料工程学院,浙江温州 325035)摘要对环氧大豆油进行概述,并且介绍了环氧大豆油的制备过程,最后对环氧大豆油的酸值与环氧值进行了测定,探究了各个因素对环氧大豆油环氧值的影响。

关键词环氧大豆油酸值环氧值影响因素前言环氧大豆油ESO是一种性能优良的环氧类增塑剂,具有相容性好、挥发性小、无毒,可赋予制品良好的光稳定性热稳定性、耐水性、耐油性等特点,因此广泛用作塑料建筑材料、食品及药品包装材料等的助剂。

所以,对环氧大豆油进行探究很有必要。

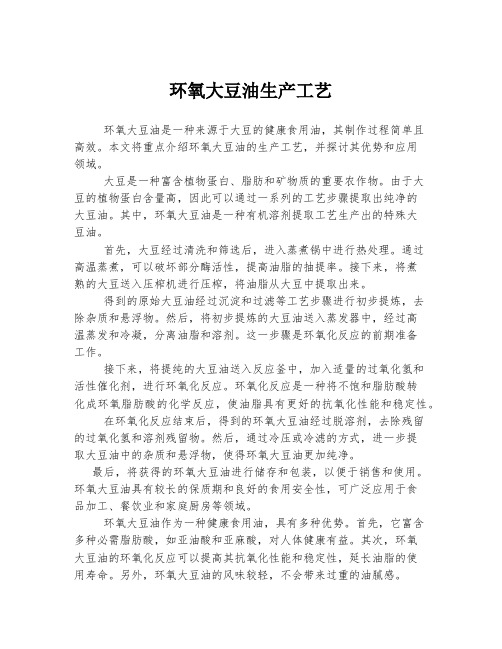

一实验部分1.1实验仪器三口烧瓶、DF-101S集热式恒温加热磁力搅拌器、滴液漏斗、球形冷凝管、圆底烧瓶、减压蒸馏装置、滴定管。

1.2实验药品1.3实验步骤分别称取大豆油20.0g,双氧水6.6g,冰醋酸4.6g,浓硫酸0.02ml,将称取的大豆油与浓硫酸加入三口烧瓶中,将称取的冰醋酸与双氧水加入滴液漏斗中。

然后将三口烧瓶放在DF-101S集热式恒温加热磁力搅拌器上,分别将滴液漏斗与球形冷凝管固定在三口烧瓶的两个志管口上,将另一支口用玻璃塞塞住,调节温度,开始通水,加热搅拌、调节滴液漏斗时滴液漏斗中的混合液缓缓的滴入三口烧瓶中。

在45℃加热搅拌3个小时后,去除三口烧瓶,将善款烧瓶中的液体倒入圆底烧瓶中进行减压蒸馏,反应一个小时后,待溶液中不再有泡沫时停止减压蒸馏,取出圆底烧瓶。

分别在45、50、60、65、70℃下加热重复试验。

测酸值:配置50ml的乙醇与0.25ml酚酞的混合液,然后用0.15mol/L的NaOH滴定至粉红色,将该溶液加入到已装入50.0g苯与约5.0000g已制备的环氧大豆油的锥形瓶中,待锥形瓶中的试样反应完全,用0.15mol/L的NaOH进行滴定,待溶液的颜色变为粉红色时,表示反应完全,记下此时消耗的NaOH 的量。

测环氧值:取约0.5000g 已制备的环氧大豆油于250ml 的锥形瓶中,精确加入20ml 盐酸-丙酮,密封、摇匀,待反应充分时,加入混合指示剂5滴,用0.15mol/L 的NaOH 溶液滴定,待溶液变为紫蓝色浑浊是,为反应终点,记下此时消耗的NaOH 的量。

年产5万吨环氧大豆油工艺设计毕业论文

(此文档为word格式,下载后您可任意编辑修改!) 本科毕业论文年产5万吨环氧大豆油工艺设计Process Design of Epoxy Soybean Oil (50kta)目录摘要 (I)Abstract. ..................................................................................................................................... I I 引言 (1)第一章环氧大豆油合成工艺进展 (2)1.1 大豆油的物理性质 (2)1.2 环氧大豆油简介 (2)1.3 生产环氧大豆油的意义 (3)1.4 环氧大豆油生产现状及发展前景 (3)1.5 工业上制备环氧大豆油的方法 (4)1.5.1 溶剂法 (4)1.5.2 无溶剂法 (5)1.6 换热器研究现状 (8)1.6.1 换热器研究的目的和意义 (8)1.6.2 换热器研究新进展 (8)1.7 本课题研究的主要内容 (9)第二章环氧大豆油生产工艺流程 (10)2.1 环氧大豆油制备方法对比 (10)2.2 环氧大豆油工艺流程 (11)2.2.1 工艺条件的确定 (11)2.2.2 反应机理 (11)2.2.3 反应工艺过程 (12)第三章换热器的工艺选型与计算 (13)3.1 设计任务及内容 (13)3.1.1 设计任务及操作条件 (13)3.1.2 设计内容 (13)3.2 选择换热器的类型 (14)3.3 换热器材质的选择 (15)3.4 流动空间及流速的测定 (15)3.4.1 流体流入空间的选择 (15)3.4.2 流体流速的选择 (15)3.4.3 列管式换热器内部排列方式的确定 (16)3.5 确定物性数据 (16)3.6 计算总传热系数 (17)3.7 估算传热面积................................................................................ 错误!未定义书签。

环氧大豆油的合成方法

1.3.1环氧大豆油的合成方法1.3.1.1苯做溶剂过氧甲酸氧化法[24]该工艺以苯为溶剂,以硫酸作催化剂。

甲酸和双氧水在硫酸存在下,生成过氧甲酸,再与大豆油进行环氧化反应,生成环氧大豆油。

反应方程式如下:图1-2过氧甲酸法制环氧大豆油反应方程式将豆油、甲酸、硫酸和苯按用量配比投入反应釜,搅拌混和均匀。

在搅拌下缓缓加入40%含量的双氧水。

在滴加过程中,因反应放热,物料温度会升高,要适量通冷却水和放慢加入速度,控制温度在室温上下。

双氧水加完以后,再搅拌一段时间,等物料温度在不通冷却水时仍不上升,甚至稍许下降,即可停止搅拌。

反应液的分离精制包括静置分层、分离废酸水、碱洗、水洗、水蒸汽蒸馏、苯水分离、减压蒸馏等各步骤。

此法采用苯作溶剂,溶解性好,反应快,温度低。

但工艺生产流程长而且复杂,产品质量不稳定,成本高,设备多,三废处理量大。

1.3.1.2离子交换树脂催化法[25]用离子交换树脂做催化剂,过氧乙酸做氧化剂,无溶剂法合成环氧大豆油。

在反应釜中加入大豆油、离子交换树脂及乙酸,加热升温至70~80℃,在搅拌下将双氧水在40min 内均匀地加在反应釜中,温度升高时通冷水冷却,保温反应12~18h。

反应结束后过滤,滤掉离子交换树脂,静置分层,油相用含2%-3%氢氧化钠的饱和氯化钠水溶液中和到微碱性(pH值达到8.5~9.0) ,然后用纯水洗到中性,并且不含氯离子为止。

静置30min后,分离掉下部水层。

将水洗后的粗品放入蒸馏釜中,减压蒸馏脱水,即制得环氧大豆油。

生产流程短、工艺简单、能耗低,不用溶剂,设备投资少,无三废污染,生产稳定、安全、产品不含任何有毒溶剂的特点。

产品质量好,但环氧化时间长。

1.3.1.3相转移催化氧化法[26]相转移催化剂已经成功应用于各种类型的有机反应。

2001年诺贝尔化学奖得主之一的Noyri 以过氧化氢为氧化剂,钨的配合物为催化剂,甲基三辛基硫酸氢铵为相转移催化剂,开发了包括碳一碳双键环氧化在内的多种基本有机化合物的清洁的氧化生产方法。

环氧大豆油的合成方法

1.3.1环氧大豆油的合成方法1.3.1.1苯做溶剂过氧甲酸氧化法[24]该工艺以苯为溶剂,以硫酸作催化剂。

甲酸和双氧水在硫酸存在下,生成过氧甲酸,再与大豆油进行环氧化反应,生成环氧大豆油。

反应方程式如下:图1-2过氧甲酸法制环氧大豆油反应方程式将豆油、甲酸、硫酸和苯按用量配比投入反应釜,搅拌混和均匀。

在搅拌下缓缓加入40%含量的双氧水。

在滴加过程中,因反应放热,物料温度会升高,要适量通冷却水和放慢加入速度,控制温度在室温上下。

双氧水加完以后,再搅拌一段时间,等物料温度在不通冷却水时仍不上升,甚至稍许下降,即可停止搅拌。

反应液的分离精制包括静置分层、分离废酸水、碱洗、水洗、水蒸汽蒸馏、苯水分离、减压蒸馏等各步骤。

此法采用苯作溶剂,溶解性好,反应快,温度低。

但工艺生产流程长而且复杂,产品质量不稳定,成本高,设备多,三废处理量大。

1.3.1.2离子交换树脂催化法[25]用离子交换树脂做催化剂,过氧乙酸做氧化剂,无溶剂法合成环氧大豆油。

在反应釜中加入大豆油、离子交换树脂及乙酸,加热升温至70~80℃,在搅拌下将双氧水在40min 内均匀地加在反应釜中,温度升高时通冷水冷却,保温反应12~18h。

反应结束后过滤,滤掉离子交换树脂,静置分层,油相用含2%-3%氢氧化钠的饱和氯化钠水溶液中和到微碱性(pH值达到8.5~9.0) ,然后用纯水洗到中性,并且不含氯离子为止。

静置30min后,分离掉下部水层。

将水洗后的粗品放入蒸馏釜中,减压蒸馏脱水,即制得环氧大豆油。

生产流程短、工艺简单、能耗低,不用溶剂,设备投资少,无三废污染,生产稳定、安全、产品不含任何有毒溶剂的特点。

产品质量好,但环氧化时间长。

1.3.1.3相转移催化氧化法[26]相转移催化剂已经成功应用于各种类型的有机反应。

2001年诺贝尔化学奖得主之一的Noyri 以过氧化氢为氧化剂,钨的配合物为催化剂,甲基三辛基硫酸氢铵为相转移催化剂,开发了包括碳一碳双键环氧化在内的多种基本有机化合物的清洁的氧化生产方法。

环氧大豆油生产工艺

环氧大豆油生产工艺环氧大豆油是一种来源于大豆的健康食用油,其制作过程简单且高效。

本文将重点介绍环氧大豆油的生产工艺,并探讨其优势和应用领域。

大豆是一种富含植物蛋白、脂肪和矿物质的重要农作物。

由于大豆的植物蛋白含量高,因此可以通过一系列的工艺步骤提取出纯净的大豆油。

其中,环氧大豆油是一种有机溶剂提取工艺生产出的特殊大豆油。

首先,大豆经过清洗和筛选后,进入蒸煮锅中进行热处理。

通过高温蒸煮,可以破坏部分酶活性,提高油脂的抽提率。

接下来,将煮熟的大豆送入压榨机进行压榨,将油脂从大豆中提取出来。

得到的原始大豆油经过沉淀和过滤等工艺步骤进行初步提炼,去除杂质和悬浮物。

然后,将初步提炼的大豆油送入蒸发器中,经过高温蒸发和冷凝,分离油脂和溶剂。

这一步骤是环氧化反应的前期准备工作。

接下来,将提纯的大豆油送入反应釜中,加入适量的过氧化氢和活性催化剂,进行环氧化反应。

环氧化反应是一种将不饱和脂肪酸转化成环氧脂肪酸的化学反应,使油脂具有更好的抗氧化性能和稳定性。

在环氧化反应结束后,得到的环氧大豆油经过脱溶剂,去除残留的过氧化氢和溶剂残留物。

然后,通过冷压或冷滤的方式,进一步提取大豆油中的杂质和悬浮物,使得环氧大豆油更加纯净。

最后,将获得的环氧大豆油进行储存和包装,以便于销售和使用。

环氧大豆油具有较长的保质期和良好的食用安全性,可广泛应用于食品加工、餐饮业和家庭厨房等领域。

环氧大豆油作为一种健康食用油,具有多种优势。

首先,它富含多种必需脂肪酸,如亚油酸和亚麻酸,对人体健康有益。

其次,环氧大豆油的环氧化反应可以提高其抗氧化性能和稳定性,延长油脂的使用寿命。

另外,环氧大豆油的风味较轻,不会带来过重的油腻感。

除了作为食用油,环氧大豆油还可以用于工业领域。

其优良的抗氧化性能使其成为一种理想的润滑油和工业添加剂。

此外,环氧大豆油还可以通过改变其反应条件和配比,制备出具有特定功能的环氧化物,如环氧脂、环氧树脂等,用于涂料、胶粘剂等领域。

环氧大豆油合成实验研究

环氧大豆油由于具有良好的耐热性、耐光性、互渗性、低温柔韧性,且挥发度低,没有毒性,所以应用相当广泛,特别是用于食品和药品塑料包装材料的增塑剂。

随着塑料工业的发展,具有多用途的环氧增塑剂也将会有更多的应用。

目前环氧大豆油生产方法主要有溶剂法和无溶剂法,溶剂法由于所用溶剂为苯及苯的同系物,易污染环境,且生产流程长,设备多,三废处理量大,目前已基本被淘汰。

本实验采用的是以甲酸、双氧水、大豆油为原料,硫酸为催化剂合成环氧大豆油的无溶剂法,主要探讨了合成环氧大豆油过程中原料配比和反应温度对产品环氧值的影响。

1反应原理大豆油主要成分是甘油和脂肪酸酯的混合物,制备环氧大豆油时,参与反应的是含有C=C结构的化合物。

首先,在催化剂作用下,双氧水与甲酸发生过氧化反应生成过氧甲酸,然后过氧甲酸与大豆油的C=C组分发生反应生成环氧大豆油。

2实验步骤2.1主要原料甲酸(88%)AR;双氧水(31%)工业级;大豆油(碘值127)食品级;浓硫酸(98%)AR;氢氧化钠(99%)AR。

2.2环氧化反应量取250mL大豆油加入1L的三口烧瓶中,加热升温至一定温度,搅拌条件下加入一定量的甲酸和少许硫酸,然后量取一定量的双氧水于分液漏斗中,开始滴加双氧水,搅拌速度为200r/min,保持滴加速度均匀,在2~3h左右滴加完,然后恒温反应一定时间。

2.3产品精制反应完成后,倒入分液漏斗静置分层,分去下层酸水相,油层用50~60℃的稀碱溶液洗,洗至pH=5~6,然后静置分层,油层再用纯水洗至pH=7。

然后油层倒入烧瓶中,在一定的真空度和温度下进行蒸馏,蒸掉水分即得产品。

2.4产品环氧值分析按GB1167-1981盐酸丙酮法测定环氧值。

3结果与讨论3.1甲酸用量对产品环氧值和色泽的影响每次保持大豆油250mL、双氧水120mL和催化剂浓硫酸0.15mL的用量不变,反应温度控制在60~65℃,反应时间为5h,考察甲酸用量对反应的影响,结果见表1。

无羧酸条件下清洁合成环氧大豆油

无羧酸条件下清洁合成环氧大豆油邓芳;魏俊发;石先莹【期刊名称】《石油化工》【年(卷),期】2006(035)003【摘要】在无羧酸条件下,以乙酸乙酯为溶剂、甲基三辛基硫酸氢铵为相转移催化剂,用30%(质量分数)过氧化氢溶液直接环氧化大豆油合成了环氧大豆油.通过核磁共振氢谱及碳谱、傅里叶变换红外光谱、黏度测定等方法对产物的结构进行了表征与分析,并根据国家标准的方法对产物的色泽、酸值、环氧值和碘值进行了测定.同时考察了反应时间、反应温度及溶液pH对产物环氧值的影响,通过正交实验优选了反应条件.实验结果表明,无羧酸条件下,以过氧化氢为氧化剂可以成功地实现大豆油的环氧化,在溶液pH为2、反应温度60℃、反应时间7 h的条件下,产物的环氧值为6.27%,碘值(100g)为5.80 g.此方法避免了反应中生成过酸,副产物生成量减少,提高了产品质量.【总页数】3页(P281-283)【作者】邓芳;魏俊发;石先莹【作者单位】陕西师范大学,化学与材料科学学院,陕西,西安,710062;陕西师范大学,化学与材料科学学院,陕西,西安,710062;陕西师范大学,化学与材料科学学院,陕西,西安,710062【正文语种】中文【中图分类】TQ633.13【相关文献】1.5-乙基吡啶-2,3-二羧酸二乙酯的清洁合成 [J], 刘元麟;马宝刚2.羧酸根改性Mg(OH)2负载的Pd催化剂在水相、无碱条件下高效催化Suzuki-Miyaura偶联反应 [J], 徐梓淮;刘云义;闫红旭;Nafiu Sadi Bature;范天博;郭洪范3.石油羧酸盐与烷基苯磺酸盐复配体系在弱碱、无碱条件下的界面活性 [J], 黄宏度;陈友猛;陈勇;何归;张群4.无外加催化剂条件下2—氨基—3—3腈基—4—芳基—7,7—二甲基—5—氧代—4H—5,6,7,8—四氯苯并—[b]—吡喃—3—羧酸乙酯的合成 [J], 高原;屠树江;等5.无酸法合成环氧大豆油的研究 [J], 李坤兰;高爽;奚祖威因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2000吨/年双氧水法制环氧大豆油项目可行行分析报告

一概述:

近日,推出的新型塑料增塑剂——环氧大豆油工艺技术转让项目,工艺采用一步法生产,不用溶剂,生产流程短、操作工艺简单、投资省、能耗低,原材料成本也较低,经有关单位测试和环氧大豆油用户进行对比试验,产品质量与日本进口的环氧大豆油相近。

环氧大豆油是一种广泛使用的无毒、无味的聚氯乙烯增塑剂兼稳定剂,对光、热有良好的稳定作用,且相容性好、挥发性低、迁移性小。

它既能吸收聚氯乙烯树脂在分解时放出的氯化氢,又能与聚氯乙烯树脂相容,几乎可以用于所有的聚氯乙烯制品。

在聚氯乙烯树脂制品中使用,可明显改善制品的光、热稳定性。

在要求耐候性高的农用薄膜中加入5份可大大延长使用寿命。

使用环氧大豆油的聚氯乙烯塑料制品,不但其材料成本会有所降低,它的各项物理性能还有不同程度的提高,如耐加工性、耐热老化性、耐折性等。

该产品可应用范围于全部软、硬聚氯乙烯制品的配方中均可应用环氧大豆油,其中聚氯乙烯无毒制品、聚氯乙烯透明制品、透明瓶、透明盒、食品、药物包装材料、聚氯乙烯医用制品“输血袋”,聚氯乙烯户外使用的塑料制品,防水卷材,塑料门窗,贴墙纸塑料膜等必须应用环氧大豆油,保证制品无毒、透明、光及热稳定性优良。

生产200吨/年环氧大豆油工厂,其中厂房约需才100平方米、仓库约需才100平方米,生产操作人员约需 5~6名,化验人员1~2

名。

目前,我国市场上塑料剂价格飞涨,主增塑剂邻苯二甲酸二辛酯(DOP)已超过1.5万元/吨,而且还有继续上涨的趋势。

环氧大豆油作为增塑剂兼稳定性,它在聚氯乙烯塑料制品中的作用是其它增塑剂无法替代的。

我国环氧大豆油的需求量正在逐年上升,其销售价不仅没有DOP高,反而略低于 DOP,因此,环氧大豆油具有较为广阔的销售市场。

二2000吨/年项目简介:

1. 环氧大豆油是对精炼大豆油采用过氧化合物处理而制得的一种产品。

主要用做聚氯乙烯的增塑剂与热稳定剂。

无毒,可做主增塑剂使用,是环氧类增塑剂中用量最多的种类。

我国近年来各地相继投资建设大吨位乙烯工程,因而整个塑料加工工业对增塑剂需求也在逐年增加,此外还有一定数量增塑剂产品出口。

本项目采用双氧水法(无溶剂)制环氧大豆油技术。

此技术是国际公认的制备环氧类增塑剂的良好方法。

环氧增塑剂,做为辅助增塑剂与热稳定剂使用时,添加量为6%。

近些年来,由于对环氧大豆油使用技术不断提高,亦可做主增塑剂使用,由于其无毒,且国内外的塑料加工业均高速发展,因而环氧大豆油有良好的市场前景。

2.效益分析及转让方式:(以2000吨/年生产规模来估计)

设备投资:250万元(不含锅炉);厂房: 1500 平米(含仓库500平方米)估80万元;蒸汽消耗4公斤/平方厘米(估15吨/吨产品);吨完全成本: 8500元/吨;售价: 13200元/吨;吨利税: 4700

元/吨;年利税: 440万元。

四,技术可行性分析:

1概述

1.1产品用途:环氧大豆油属环氧类增塑剂。

世界上环氧类增塑剂的产量及消耗量仅次于邻苯二酸酯类增塑剂,其中环氧大豆油占环氧类增塑剂总产量的70%左右。

环氧大豆油与聚乙烯(PVC)相溶性好,挥发性低,迁移性小,是一种广泛使用的PVC增塑剂兼稳定剂,具有良好的热稳定性和光稳定性。

在一般软制品中加入2~3份,即可明显地改善其对热和光的稳定性,在农用薄膜中加入5份以上,则可大大改善其耐候性。

本品无毒,是世界上承认的无毒增塑剂,国际食品、药物管理局已批准环氧大豆油可作为食品,药物的包装材料,玩具及家庭装饰材料的助剂。

1.2产品性质环氧大豆油为浅黄色油状液体。

平均分子量约为950,沸点150℃(4 mmhg),流动点-9℃,凝固点-15℃,闪点≥280℃,着火点>304℃,粘度3250.325Pa·s(25℃),蒸汽压13.332Pa(150℃),相对密度0.995,本品在水中溶解度<0.01%(25℃),水在本品中的溶解度为0.55%(25℃),可溶于大多数有机溶剂和烃类。

1.3质量标准色泽(Fe-C。

比色)≤3#环氧值(%)≥6.2碘值(gI2/100g)≤6.0酸值(mgKOH/g)≤0.5加热减量(125℃ 2 h)%≤0.3热稳定性(环氧保留率177℃ 3 h) %≤95重金属(以Pb计)mg/kg ≤10砷(As)mg/kg≤10

1.4国内生产简况

在我国环氧植物油类增塑剂起步较晚,发展慢,主要以环氧大豆油为主。

其它品种如环氧亚麻油、环氧棉子油等没有得到很好的开发,但规模小、分散,没有形成规模产量、自控水平低。

大多数工厂的生产能力在300t/a~500t/a左右,而且大部分采用以苯作溶剂的硫酸催化生产工艺,间歇生产。

产品质量不稳定,售价偏高,不利扩大市场。

因而,增塑剂工业应大力开发研究环氧植物油新品种,提高控制水平,形成连续化生产、实现经济规模产量,降低成本,以适应塑料制品工业不断发展的需要。

2环氧大豆油的传统工艺

该工艺以苯为溶剂,以硫酸作催化剂,大豆油、甲酸、硫酸和苯配制成混合液,在搅拌下滴加双氧水,进行环氧化反应。

反应完成后,静置分掉废酸水,油层用稀碱液和软水洗至中性。

油水分离后,将油层进行蒸馏,馏出之苯水混合物经冷凝分离,苯返回重复使用,釜液进行减压蒸馏,截取成品馏份。

其工艺流程复杂。

3环氧大豆油生产新工艺

3.1反应机理

该工艺利用双氧水中含有微酸性,在一定温度下起引发作用。

所加的稳定剂对生成的过氧甲酸起稳定作用,保证了过氧甲酸释放出的氧原子能与大豆油中的不饱和键充分接触,从而使环氧化反应向产物方向进行。

其反应式简单。

3.2工艺流程

在环氧化釜中加入大豆油,甲酸、稳定剂和微量硫酸,搅拌下滴

加双氧水进行反应。

因整个体系为放热反应,因而用冷却水来控制反应温度,使其在60℃~70℃之间进行环氧化反应。

反应终止后静置分层,分去母液后用稀碱液进行碱洗,再用软水洗涤至中性。

油层抽至脱水釜中,真空脱除油中所含水份后即得本产品。

工艺流程简单。

3.3年生产能力2000t的环氧大豆油的生产车间。

此项目新工艺的关键是环氧化过程。

由于该反应是放热反应,因此在滴加低浓度双氧水的过程中温度会相应升高,而温度越高,反应越剧烈,最终将导致开环和继续氧化,从而使副产物增多,产品色泽变深,质量下降。

为了控制好双氧水的滴加速度,保证反应温度在最佳的范围内波动,以求得到最优的产品及最高的收率。

我们在环氧化系统的设计中,采取了对环氧化全过程(升温、滴加双氧水、降温、保温反应,冷却)的自动化控制设计。

这个控制水平在国内是最先进的。

4新老两种生产工艺的比较 -

由以上论述可知,老的工艺生产流程长而且复杂,设备多,腐蚀严重,“三废”处理量大。

新工艺由于取消了溶剂苯,缩短了生产流程而且简单,降低了防火等级,改善了劳动环境,“三废”污染少,所以固定资产投资远小于老工艺。

主要原料消耗上新工艺均低于老工艺,经测算其单位综合能耗也比老工艺低,加之操作人员的减少使得该产品的单位生产成本低于老工艺。

另外,新工艺的产品质量优于老工艺。

评价环氧大豆油质量的优劣,其主要指标环氧值当然越高越好。

但除了看环氧值外,还要看其

环氧基团热稳定性的高低。

由于PVC制品加工时温度很高,致使部分热稳定性差的环氧基团自行开环破裂,起不到稳定作用。

老工艺生产的产品环氧值一般为6.0%,在177℃加热3h其环氧值的保留率在80%以上。

而新工艺生产的产品其环氧值大于6.2%,最高可达6.5%左右,热稳定性达95%,是国内先进水平。

5结语

综上所述,该新生产工艺技术先进合理,运行可靠,产品单耗和成本低,投资省,“三废”少,不使用毒性大的苯溶剂,产品质量处于国内领先地位,经济效益和环境效益显著。