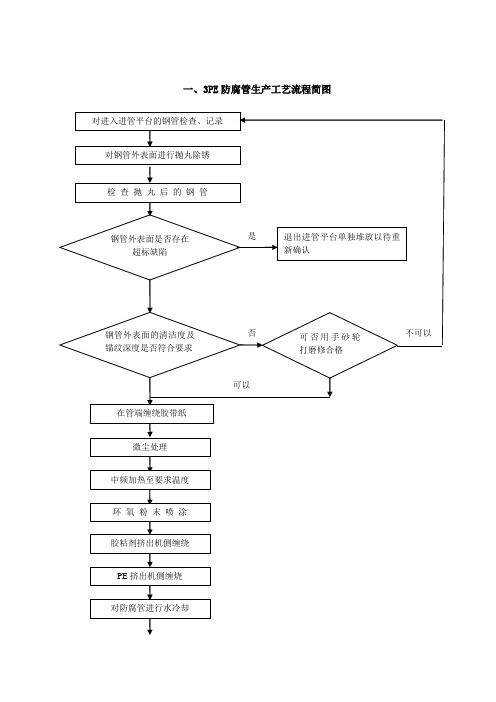

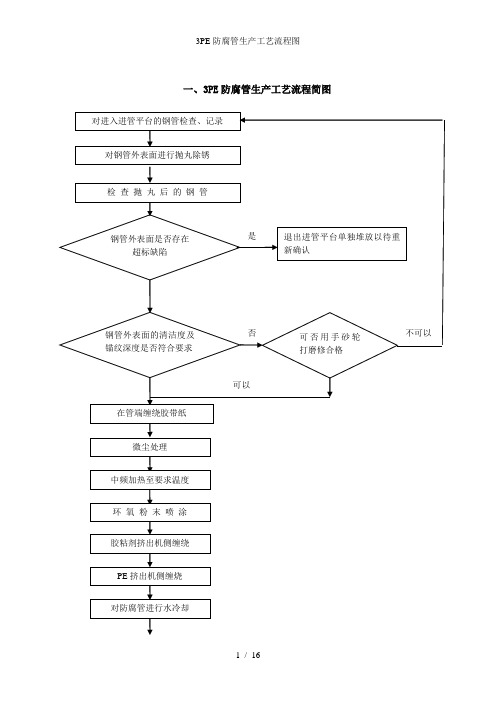

3PE防腐管生产工艺流程

3pe防腐管施工方案

3PE防腐管施工方案1. 引言3PE防腐管是一种常用于油气、化工等行业的管道材料,具有良好的防腐性能和耐用性。

本文将介绍3PE防腐管的施工方案,包括管道准备、涂覆材料选择、施工过程等内容。

2. 管道准备在进行3PE防腐管施工前,需要对管道进行准备工作,如清洗、研磨等。

具体步骤如下:1.清洗管道表面:使用清洁剂或溶剂清洗管道表面,去除油污、灰尘等杂质。

2.研磨管道表面:使用砂纸或研磨机对管道表面进行研磨,去除锈蚀或附着物,使表面平整。

3. 涂覆材料选择选择适合的涂覆材料对3PE防腐管的施工质量起着重要作用。

常用的涂覆材料有:•高分子材料:如聚乙烯、聚丙烯等,具有良好的耐腐蚀性和耐磨损性。

•防腐胶带:如聚乙烯胶带、聚丙烯胶带等,具有较好的粘附性和耐化学品性能。

根据具体条件和需求,选择合适的涂覆材料进行施工。

4. 施工过程3PE防腐管的施工过程可分为以下几个步骤:1.底漆施工:将底漆涂覆到管道表面,形成底层涂膜,提高涂覆层的粘附性。

–使用喷涂设备均匀涂覆底漆,注意控制涂覆厚度和均匀度。

–待底漆干燥后,进行下一步施工。

2.粘接涂覆层:将粘接涂覆层贴合到底漆层上,增加涂覆层的粘附性和抗腐蚀性。

–将粘接涂覆层缠绕到管道上,保证紧密贴合且覆盖全面。

–使用压力滚实机或手工滚压工具对粘接涂覆层进行滚实,确保粘接牢固。

3.终涂层施工:将终涂层涂覆到粘接层上,保护管道免受腐蚀和机械损伤。

–使用喷涂设备均匀涂覆终涂层,注意控制涂覆厚度和均匀度。

–待终涂层干燥后,施工完成。

5. 质量控制在3PE防腐管施工过程中,需要进行质量控制,以确保施工质量和防腐效果。

常用的质量控制方法包括:•涂层厚度检测:使用涂层厚度计对涂层进行检测,确保涂层厚度符合要求。

•粘接强度测试:使用粘度计或剪切试验机对粘接涂覆层进行强度测试,确保牢固粘接。

•做好记录:对每个施工步骤进行记录,包括底漆厚度、粘接层厚度、终涂层厚度等,以备查证。

6. 维护与修复3PE防腐管在使用过程中可能会受到损伤或腐蚀,需要进行维护和修复。

3PE防腐管生产工艺流程图

一、3PE防腐管生产工艺流程简图二、按国内标准生产的无缝钢管品种、国内常用牌号(钢级)及相应品种的常用国外标准三、钢管知识--钢管标准中常用术语介绍(1)通用术语①交货状态是指交货产品的最终塑性变形或最终热处理的状态。

一般不经过热处理交货的称热轧或冷拔(轧)状态或制造状态;经过热处理交货的称热处理状态,或根据热处理的类别称正火(常化)、调质、固溶、退火状态。

订货时,交货状态需在合同中注明。

②按实际重量交货或按理论重量交货实际重量--交货时,其产品重量是按称重(过磅)重量交货;理论重量--交货时,其产品重量是按钢材公称尺寸计算得出的重量。

其计算公式如下(要求按理论重量交货者,需在合同中注明):钢管每米的理论重量(钢的密度为7.85kg/dm3)计算公式:W=0.02466(D-S)S式中:W--钢管每米理论重量,kg/m;D--钢管的公称外径,mm;S--钢管的公称壁厚,mm。

③保证条件按现行标准的规定项目进行检验并保证符合标准的规定,称做保证条件。

保证条件又分为:A、基本保证条件(又称必保条件)。

无论客户是否在合同中注明。

均需按标准规定进行该项检验,并保证检验结果符合标准规定。

如化学成分、力学性能、尺寸偏差、表面质量以及探伤、水压实验或压扁或扩口等工艺性能实验,均属必保条件。

B、协议保证条件:标准中除基本保证条件外,尚?quot;根据需方要求,经供需双方协商,并在合同中注?quot;或"当需方要求……时,应在合同中注明";还有的客户,对标准中基本保证条件提出加严要求(如成分、力学性能、尺寸偏差等)或增检验项目(如钢管椭圆度、壁厚不均等)。

上述条款及要求,在订货时,由供需双方协商,签署供货技术协议并在合同中注明。

因此,这些条件又称为协议保证条件。

有协议保证条件的产品,一般均要加价的。

④批标准中的"批"是指一个检验单位,即检验批。

若以交货单位组批,称交货批。

当交货批量大时,一个交货批可包括几个检验批;当交货批量少时,一个检验批可分为几个交货批。

先进的3pe防腐工艺

先进的3pe防腐工艺

1. 电泳涂装:将金属制品浸泡在电极液中,施加外电场,使电泳液中带有电荷的颗粒在金属表面沉积形成一层涂层。

该涂层具有均匀、密实、耐腐蚀、耐磨损等优点。

2. 粉末喷涂:将固态颗粒状涂料通过电极静电悬浮喷射在被覆物表面形成一层涂层。

该涂层具有均匀、高度耐腐蚀、耐机械性能好等优点。

3. 热浸镀锌:将金属制品浸泡在热镀锌槽中,形成一层锌层。

该处理工艺具有耐腐蚀性好、工艺简单、价格低廉等优点。

4. 阳极氧化:将金属制品在氧化电解液中进行电化学氧化处理,形成一层氧化膜。

该处理工艺具有电化学腐蚀性能好、表面硬度高等优点。

5. 碳化处理:将金属制品在高温、高压的环境下进行碳化处理,形成一层高硬度、高耐腐蚀性的碳化层。

该处理工艺具有耐腐蚀性能强、表面硬度高等优点。

3pe防腐钢管施工方案

3PE防腐钢管施工方案1. 引言随着工业和建筑行业的发展,防腐蚀对于钢管的保护变得越来越重要。

3PE (三层聚乙烯)防腐钢管作为一种常用的防腐蚀材料,被广泛应用于化工、石油、天然气等行业。

本文将介绍3PE防腐钢管的施工方案。

2. 3PE防腐钢管的特点3PE防腐钢管采用三层结构,包括底层的环氧粉末涂层、中间层的粘合剂和外层的聚乙烯防腐层。

它具有以下特点: - 良好的防腐蚀性能,能够抵抗酸碱、盐水等腐蚀物的侵蚀; - 良好的耐磨性能,防止钢管因擦刮而损坏; - 高强度,能够承受高压力的工作环境; - 施工方便,可以通过涂覆或绕包的方式施工。

3. 3PE防腐钢管施工流程3PE防腐钢管的施工流程主要包括以下几个步骤:3.1 准备工作•确定施工区域,准备必要的施工设备和工具;•对施工区域进行净化处理,清除杂物和积水。

3.2 表面处理•对钢管表面进行除锈处理,确保表面光洁;•清除表面油污,以保证涂层的附着力。

3.3 底层涂覆•采用喷涂或刷涂的方式将环氧粉末涂覆于钢管表面;•底层涂覆的目的是提供附着力和增加耐腐蚀性。

3.4 中间层涂覆•在底层涂覆干燥后,将粘合剂涂覆于钢管表面;•粘合剂的作用是将聚乙烯防腐层与底层涂层粘合在一起。

3.5 外层涂覆•在中间层涂覆干燥后,将聚乙烯防腐层涂覆于钢管表面;•外层涂覆的目的是提供最终的防腐保护和美观。

3.6 质量检验•对涂层质量进行检验,确保涂层的厚度和附着力达到要求;•检查防腐层表面是否存在缺陷,如气泡、裂纹等。

3.7 包装和运输•将施工完成的3PE防腐钢管进行包装,以防止在运输过程中的损坏;•根据需要,将钢管进行标记,方便使用和管理。

4. 3PE防腐钢管施工注意事项•施工环境必须干燥、洁净,避免灰尘和水分对涂层的影响;•施工前必须对钢管进行除锈处理,确保表面光洁;•施工顺序必须按照底层、中间层和外层的顺序进行,确保涂层的附着力;•施工人员必须熟悉施工工艺和操作规程,确保施工质量;•施工完毕后,要对涂层进行质量检验,确保涂层达到要求。

河南九州3PE防腐厂工作流程

标识移植\包装\下线经全面检测合格后运往现场

•

•

• • • • • • • • • • • • • • • • • • • • • •

电火花检测仪,也叫电火花检漏仪,电火花测漏仪等。 该仪器主要用来检测金属基材上的厚的非导电涂层是否存在针孔,砂眼等缺陷的仪 器。 该仪器使用很简单,一头接地,另一头是探头,(探头形式很多有碳刷型,圆圈弹簧型,平板橡胶型。。。。),仪器通过高压探头 发出直流高压电,当探头经过有缺陷的涂层表面时,仪器会自动声光报警。 目录 – 1,什么是电火花检测仪 – 2,电火花检测仪检测原理及方法 – 3,电火花检测仪使用注意事项 – 4,电火花检测仪的分类 编辑本段1,什么是电火花检测仪 现行的电火花检测仪大多分为4KV ,8KV,35KV三种,用来测量不同厚度的涂层。 OUD3型电火花检测仪

管口处理过程

电火花检测

管线包装与标识移值

3PE设备与材料解释

• • • • • • • • • • • • • • 1:管道专用抛丸机;所用材料有铸钢丸、S330、钢丝切丸、CW1.5。 2:微尘处理器:DCWC-GSG。 3:可控中频装置:KGPS-300。 4:滤芯回收器:DCLXHQ。 5:中频感应透热炉:CTR60-CTR1800。 6:FBE-Ⅲ三层结构熔结环氧粉末涂料。 7:塑料挤出机(胶粘剂):DCSJ-150/33。 8:共聚聚乙烯烃底料。 9:塑料挤出机(聚乙烯)DCSJ-65/33。 10钢制管道防腐专用料:SZPEF-1. 11:管道专用坡口机: 12:电火花检测设备: 13:3PE厚度检测设备: 14:粘接力强度测力计:

仪器大多自身配备可充电电池,方便在工地,车间使用。探头种类很多,为了适用不同的工作环境和工件。 仪器附带计算表格,可以根据您的涂层的厚度计算出施压大小,电压过高,会击穿涂层,电压过低,无法检测出针孔等缺陷的具体位 置。 使用该仪器探头一定不能接触人体,以免造成人员伤害。 编辑本段2,电火花检测仪检测原理及方法 OU-D4电火花检测仪(5张) 金属表面绝缘防腐层过薄、漏金属及漏电微孔处的电阻值和气隙密度都很小,当有高压经过时就形成气隙击穿而产生火花放电,给报 警电路产生一个脉冲信号,报警器发出声光报警,根据这一原理达到防腐层检漏目的。 编辑本段3,电火花检测仪使用注意事项 1.使用前,操作人员应认真阅读仪器使用说明书,严格按操作规范使用,注意保护仪器,防止摔、碰和高温,勿置于潮湿和有腐蚀性 气体附近。 2.检测时要选择适当的接地点,以保证检测质量。 (1)小体积金属物体表面防腐层检测,要将被检测的物体用绝缘体支撑20cm以上,然后将接地线良好地接在金属物体上检测。 (2)对大体积或平面物体检测,当被测物体与大地有良好的接触时,只需将接地线接入大地即可测试。 3.检测过程中,检测人员应戴上高压绝缘手套,任何人不得接触探极和被测物,以防触电!!! 4.被测防腐层表面应保持干燥,若沾有导电层(尘)或清水时,不易确定漏点的精确位置。 5.仪器不使用时,电源开关务必打在“关”的位置!!! 6.当欠压指示灯亮时,请务必及时充电!!! 7.此检测仪配有高、低压两个探棒以供用户选择,面板表头读数应根据所使用的探棒不同而定。若用高压探棒时,读数以表头上面的 数字为准,反之用低压探棒时则以下面的数字为准。 编辑本段4,电火花检测仪的分类 电火花检测仪就用途和使用地域的不同来说可以分为直流电火花检测仪和交流电火花检测仪两种。直流电火花检测仪主要适用于野外 施工作业、使用方便快捷等开放性场地使用。主要通过铅酸电池或镍氢电池供电 .交流电火花检测仪主要适用于在工厂、车间等封闭式、使 用电源方便的地方使用。主要是通过220v电源供电。根据电火花检测仪的不同分类,用户可以根据用户现场的不同,去选择适合的仪器, 同时按照检测范围的不同,配置不同的检测探棒如低压或高压探棒。

三层聚乙稀(3LPE)管道外防腐生产线技术方案

三层聚乙稀(3LPE)管道外防腐生产线及液态环氧涂料(LE)管道内防腐生产线技术方案Three Layer Polyethylene External Pipe Coating Line And Liquid Epoxy Internal Pipe Coating LineTechnology Information日期Data:2011 年10 月27 日1.涂敷工艺流程Pipe Coating Flow chart:1.1 三层PE涂敷工艺流程3PE Pipe Coating Flow chart:进管Pipe Incoming→钢管检查bare pipe inspection→表面预热pipe surface preheat→抛丸除锈pipe blast→管内吹扫pipe internal blow out→除锈检测blasted pipe inspection→废管返回reject pipe return→中频加热induction heat→粉末喷涂FBE Coating→胶粘剂挤出缠绕AD Coating→PE 挤出缠绕PE Coating→水冷却Cooling System→端口打磨End Clean→涂层检验Coated pipeinspection→打标包装mark/packing1.1.1 外防腐生产工艺流程描述:该生产线的工艺流程描述如下(以生产3PE 防腐层为例):a..经过检验合格的钢管从上料台架进入除锈传动线。

除锈传动线驱动钢管旋转前进依次通过预热器和除锈机进行除锈。

西安固锝涂敷设备技术有限公司项目技术方案地址ADD: 中国陕西省西安高新技术开发区科技路37 号B705 邮编P.C.: 710075电话TEL: 86-29-83151959 传真FAX: 86-29-83151958网址WEB: Page 10 of 13 E-mail: fenghongqi@b.中频预热装置可将钢管外表面加热到40℃~60℃,以满足除锈的需要。

3pe施工方案

3PE施工方案1. 引言3PE,即三层聚乙烯薄膜包裹防腐涂层(3-Layer Polyethylene),是一种广泛应用于管道防腐的涂层材料。

3PE施工方案是为了确保管道具有良好的防腐性能,延长其使用寿命而制定的详细操作步骤和工艺要求。

本文档将介绍3PE施工方案的主要内容。

2. 施工准备在开始施工之前,需要进行一系列准备工作,包括以下内容:•安全防护措施:施工现场需要设置明显的警示标志,确保工作区域的安全。

•材料准备:准备好符合标准要求的3PE涂料、管道清洁剂、毛刷、刮刀等工具和设备。

•环境准备:确保施工现场空气流通良好,湿度适宜,并确保管道表面清洁干燥。

3. 施工步骤步骤1:表面处理1.用管道清洁剂彻底清洁管道表面,去除表面的脏物、铁锈、油脂等杂质。

清洁剂的选择应符合相关标准和规范。

2.使用刮刀将管道表面的粗糙区域、锈迹等不良部位进行刮除,以保证后续涂层与管道表面之间的密切粘附。

步骤2:底涂施工1.使用毛刷将3PE底涂料均匀地涂刷在管道表面上,确保涂层的厚度符合要求。

底涂料的选择应符合相关标准和规范。

2.底涂料施工后,应进行初期固化,一般在半小时至1小时之间,具体时间根据涂料的特性来确定。

步骤3:保护层施工1.使用类似底涂施工的方法,将3PE防腐涂料均匀地涂刷在底涂层上,确保涂层的厚度符合要求。

防腐涂料的选择应符合相关标准和规范。

2.防腐涂料施工后,应进行干燥和固化,一般在24小时至48小时之间,具体时间根据涂料的特性和环境条件来确定。

步骤4:外层保护层施工1.用相同的方法,将3PE外层保护层依次涂刷在防腐层上。

外层保护层的选择应符合相关标准和规范。

2.外层保护层施工后,应进行干燥和固化,一般在24小时至48小时之间,具体时间根据涂料的特性和环境条件来确定。

步骤5:验收和清理1.完成施工后,对3PE涂层进行全面验收,检查涂层的厚度、质量和外观等指标是否符合要求。

如有问题,及时进行修复。

2.清理施工现场,清除废弃材料和工具,确保环境整洁。

3pe管道防腐的工艺过程

3pe管道防腐的工艺过程

3PE管道防腐是一项重要的工艺,主要适用于石油、天然气等输送管道。

其作用是在管道表面形成一个三层保护层,具有耐腐蚀、耐磨损、防水、保温的优点。

下面将详细介绍3PE管道防腐的工艺过程。

首先,进行表面处理。

表面处理是3PE管道防腐的关键,主要是去除管道表面的杂质和氧化层,确保防腐层能够有效地附着在管道表面。

表面处理包括:砂光、钢球清理、除锈、酸洗等工艺。

针对不同的管道材料和使用环境,选择不同的表面处理工艺。

其次,进行底层防腐。

底层防腐主要是在表面处理后,喷涂第一层防腐层。

常用的底层防腐材料有环氧、酚醛、聚氨酯等。

底层防腐主要用于防止钢管被氧化腐蚀,增强管道的耐蚀性能。

接着,进行中间层保护。

中间层保护主要使用聚乙烯材料,是3PE 管道防腐的核心部分。

中间层保护具有很好的防水、保温性能,能够有效地防止管道外界环境对钢管的侵蚀。

最后,进行外层保护。

外层保护主要采用聚乙烯材料,具有良好的机械强度和耐氧化性能,能够增强管道的抵抗力和耐用性。

外层保护通常采用一层输送管皮带包裹,增加管道的强度和稳定性。

总而言之,3PE管道防腐是一项必须严格执行的工艺,需要在表面处理、底层防腐、中间层保护、外层保护等工序中分别进行操作。

3PE 管道防腐工艺不仅可以延长管道的使用寿命,降低维护成本,还可以

保障输送管道的安全和稳定运行。

因此,在应用中一定要注意3PE管道防腐的工艺规范和质量控制,确保管道防腐效果达到预期效果。

3PE地管防腐施工方案(精品工程)

***石油化工有限公司炼化一体化项目全厂埋地管道防腐施工项目施工方案编制人:审核人:审批人:**********有限公司2020年9月28日目录一、工程概况及编制依据 (1)二、项目组织机构 (2)三、主要施工方案 (9)四、资源配置计划 (37)五、质量保证体系及措施 (41)六、安全保证体系及措施 (49)七、工期保证体系及措施 (59)八、文明、环保保证体系及措施 (62)附1:现场平面布置图附2:防腐施工工序质量控制点划分表一、工程概况及编制依据1、工程概况1.1 工程名称:**石油化工有限公司炼化一体化项目全厂埋地管道材料现场防腐施工项目1.2 建设地点:********1.3建设单位:**石油化工有限公司1.4 监理单位:****有限公司1.5主要工作内容:地管3PE外防腐、地管环氧煤沥青外防腐、地管内防腐、管件外防腐(环氧树脂漆+热收缩带)、管件内防腐、地管无溶剂环氧陶瓷内防腐、管件无溶剂环氧陶瓷内防腐。

2、编制依据浙石化水系统管道进行内防腐设计GB/T 23257-2017 埋地钢质管道聚乙烯防腐层SY/T 0442-2010 钢制管道熔结环氧粉末内防腐层技术标准SY/T 4054-2003 辐射交联聚乙烯热收缩带(套)AWWAC210-07 钢质水管道液体环氧内外防腐层SY/T 0457-2010 钢质管道液体环氧涂料内防腐层技术标准SY/T 0447-2014 埋地钢制管环氧煤沥青防腐层技术标准GB/T8923.1-2011 未涂装过的钢材表面和全面清除原有涂层后的钢材表面锈蚀等级和处理等级GB50268-2008 给水排水管道工程施工及验收规范CB50727-2011 工业设备及管道防腐蚀工程施工质量验收规范SHT3022-2011 石油化工设备和管道涂料防腐蚀技术规范GB/T 3682-2000 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定GB7692 涂装作业安全规程涂漆前处理工艺安全;GB7693 涂装作业安全规程涂漆前处理工艺通风、净化;二、项目组织机构1.项目组织机构1.1 施工管理体系设置:为了能够保质保量按期完成本工程的全部工作。

3PE防腐钢管生产线作业指导书

签名&日期3PE生产线作业指导书文件编号起草版本审核发行/ 生效日期批准分页/总页 1 / 5操作步骤:一. 准备工序1. 根据生产任务单中的钢管规格,调整好所有传动线两侧传动轮的距离和角度。

除锈生产线管底离地高度540 mm; 3PE防腐生产线管底离地630mm。

2. 调整好胶粘剂和PE挤出机的前后位置。

3. 调整硅胶轮的位置和角度。

4. 调整喷粉枪的位置在钢管径向并指向钢管轴心,放电针针尖到钢管表面的距离120-150mm。

5. 大小挤出机在计划开工前3小时开始加热。

6. 计划开工前1小时进行PE原料预热烘干,干燥温度不高于80℃。

7.检查设备运行情况,给各传动部位加注润滑油;紧固传动轴的联结螺丝,给十字轴和伸缩节加足油;检查升降机构的位置及限位器的可靠性。

二. 裸管上管1.根据生产任务单将钢管转运到上管平台。

2.检查钢管的外观质量,察看有无挤压变形、碰伤等缺陷,如有及时作出标记,将其放到材料不合格区或修复区。

三. 抛丸除锈1. 除锈前必须检查并清除钢管内外表面的油污、毛刺、附着物等杂质。

2. 钢管表面温度低于3℃时钢管要加热到40-60℃,然后将钢管匀速通过除锈机,除锈等级达到GB/T8923-88标准的Sa2.5级,锚纹深度达到50-75μm。

3.除锈后放置4小时及以上或返锈钢管须要重新除锈。

四.3PE上管1. 上管前在存管平台上检查并去除钢管内外表面的毛刺、灰尘等杂质。

如有缺陷返回材料不合格区或修复区。

3PE 生产线作业指导书 起草版本 审核发行/ 生效日期批准分页/总页 2 / 52. 将浆糊均匀涂抹在防护纸(100mm 宽)上,并在其一侧留10㎜宽不要涂浆糊;然后将防护纸平整贴附在钢管管端,注意没有抹浆糊的一侧在距 管口的内侧。

3. 把接头安装在钢管的一端并固定牢。

4.将管放到拔管器上,通过拔管器把钢管放到传动线上;上管时前后管口的距离尽量靠近,注意对好接头。

5. 开工前和生产过程中及时清理传动轮上的灰尘、杂物。

3PE防腐管生产工艺流程图

一、3PE防腐管生产工艺流程简图二、按国内标准生产的无缝钢管品种、国内常用牌号(钢级)及相应品种的常用国外标准三、钢管知识--钢管标准中常用术语介绍(1)通用术语①交货状态是指交货产品的最终塑性变形或最终热处理的状态。

一般不经过热处理交货的称热轧或冷拔(轧)状态或制造状态;经过热处理交货的称热处理状态,或根据热处理的类别称正火(常化)、调质、固溶、退火状态。

订货时,交货状态需在合同中注明。

②按实际重量交货或按理论重量交货实际重量--交货时,其产品重量是按称重(过磅)重量交货;理论重量--交货时,其产品重量是按钢材公称尺寸计算得出的重量。

其计算公式如下(要求按理论重量交货者,需在合同中注明):钢管每米的理论重量(钢的密度为7.85kg/dm3)计算公式:W=0.02466(D-S)S式中:W--钢管每米理论重量,kg/m;D--钢管的公称外径,mm;S--钢管的公称壁厚,mm。

③保证条件按现行标准的规定项目进行检验并保证符合标准的规定,称做保证条件。

保证条件又分为:A、基本保证条件(又称必保条件)。

无论客户是否在合同中注明。

均需按标准规定进行该项检验,并保证检验结果符合标准规定。

如化学成分、力学性能、尺寸偏差、表面质量以及探伤、水压实验或压扁或扩口等工艺性能实验,均属必保条件。

B、协议保证条件:标准中除基本保证条件外,尚?quot;根据需方要求,经供需双方协商,并在合同中注?quot;或"当需方要求……时,应在合同中注明";还有的客户,对标准中基本保证条件提出加严要求(如成分、力学性能、尺寸偏差等)或增检验项目(如钢管椭圆度、壁厚不均等)。

上述条款及要求,在订货时,由供需双方协商,签署供货技术协议并在合同中注明。

因此,这些条件又称为协议保证条件。

有协议保证条件的产品,一般均要加价的。

④批标准中的"批"是指一个检验单位,即检验批。

若以交货单位组批,称交货批。

当交货批量大时,一个交货批可包括几个检验批;当交货批量少时,一个检验批可分为几个交货批。

3pe管生产工艺

3pe管生产工艺

3PE(三层聚乙烯)是指在钢管外表面涂覆三层不同功能的聚

乙烯涂层,主要包括底层聚乙烯粘合层、中间层聚乙烯防腐层和外层聚乙烯保护层。

这种工艺被广泛应用于钢管的防腐领域,可以提高钢管的耐腐蚀性能,延长其使用寿命。

3PE管的制造工艺主要包括以下几个步骤:

1. 钢管表面处理:首先需要对钢管进行表面处理,以去除锈蚀、油污等杂质,同时提高钢管表面的粗糙度,以便于后续涂层的附着力。

2. 聚乙烯粘合层涂覆:将适量的聚乙烯粘合剂涂覆在钢管表面,通过烘干和固化工艺,将粘合剂固定在钢管表面形成粘合层。

粘合层的主要作用是将中间层的防腐层与钢管表面紧密结合在一起。

3. 聚乙烯防腐层涂覆:在粘合层的基础上,通过特殊的喷涂设备将聚乙烯防腐涂料均匀地喷涂在钢管表面,形成中间层的防腐层。

聚乙烯防腐层具有较好的耐腐蚀性能,可以有效隔离钢管与外界环境的接触,从而防止钢管的腐蚀。

4. 聚乙烯保护层喷涂:最后一步是在聚乙烯防腐层的表面喷涂一层聚乙烯保护层,以保护中间层的防腐层免受外界环境的损害。

聚乙烯保护层的厚度通常比聚乙烯防腐层略薄,但具有较好的机械强度和耐磨性。

总体来说,3PE管的生产工艺相对较为复杂,需要严格控制每个步骤的工艺参数和工艺流程,以确保涂层的质量和性能。

目前,这种工艺已经成为一种常用的钢管防腐工艺,广泛应用于石油、天然气、水务等行业。

通过3PE工艺处理的钢管可以有效地防止腐蚀,提高钢管的使用寿命,减少维修和更换的成本。

浅谈整体包覆式3PE防腐管生产工艺

浅谈整体包覆式3PE防腐管生产工艺摘要:整体包覆式3PE防腐管和硬质聚氨酯泡沫塑料保温管兼容生产线,是在原有整体包覆式聚氨酯泡沫保温管生产线的基础上改造而成的。

可在一条生产线上分别进行包覆式2PE、3PE、硬质聚氨酯泡沫塑料保温管的生产。

主要解决了以下技术问题:设计各种不同管径的挤出机机头,用来满足不同直径钢管的3PE防腐要求;制作了微小空间内进行粉末自动喷涂系统,使得钢管在直线传动无旋转的环境下实现环氧粉末喷涂的均匀性。

本文以整体包覆式3PE生产为例,介绍了该生产线的工艺流程和主要技术特点。

关键词:3PE防腐管环氧粉末工艺流程3PE防腐层适用于复杂地形、腐蚀严重的管线保护,在油田建设中,3PE防腐管以其高度的耐化学腐蚀特性、绝佳的机械保护特性、使用寿命长等优点目前已在国内油田输油、输水、输气工程的应用中占据主导地位。

为了满足油田需要,同时扩大我厂防腐产品的预制范围,在原有泡夹管生产线的基础上,设计制造了一条集3PE防腐管、2PE防腐管、保温泡夹管兼容生产线,实现了φ219以下整体包覆式3PE防腐管的生产。

通过反复试验,已经试生产3PE防腐管近1km,经检测,产品质量基本符合设计要求。

现将3PE防腐管的结构、工艺流程介绍如下,以供参考。

1、聚乙烯3PE防腐管结构埋地钢质管道三层PE防腐层的结构如图1。

(1)底层:熔结环氧粉末, 厚度≥120μm;(2)中间层:共聚物胶粘剂,厚度≥170μm;(3)外层:高密度聚乙烯, 厚度1.8~3.7μm;3PE防腐层通常采用液体环氧或熔结环氧粉末作底漆,我厂采用熔结环氧粉末作底漆。

环氧粉末通过静电直接涂敷在钢管表面, 其作用是与共聚物胶粘剂形成化学粘接, 具有优秀的耐腐蚀和抗阴极剥离的性能。

中间层为共聚物胶粘剂, 起到与底层环氧粉末和外层聚乙烯防护层粘接的作用,它与环氧粉末底层有极好的化学粘合力, 能够抵抗土壤运动、温度变化引起的剪切力。

外层为高密度聚乙烯防护层,具有优良的抗潮气性能,可以保护环氧粉末底层及胶粘剂层。

3PE防腐工艺流程图

天津市惠利丰防腐保温钢管有限公司Tianjin Huilifeng Anti-Corrosion And Insulation Steel Pipe Co,.Ltd3PE防腐工艺流程图3 Layer Polyethylene Anti-corrosion Coating Production Process Chart底层→喷涂→环氧粉末中层→挤出包覆→胶粘剂外层→挤出包覆→PE / PP其中熔结环氧粉末层和胶粘剂层的基本作用是保证整个防腐层对钢体的粘结,聚烯烃层是提供腐蚀防护的主体。

生产中的主要控制点:1、表面处理质量;2、涂装温度和环氧粉末固化时间。

产品主要质量问题:1、防腐层粘接失效;2、焊缝处防腐层减薄;3、气泡。

♦气泡的成因:♦错口,压辊硬度、位置和压力♦压辊问题导致焊缝、管头位置,有时也可以在压边位置,甚至任意部位,产生气泡。

♦错口幅度超过压辊对气泡的排除能力,位置低的管端将产生气泡。

♦弯管防腐问题♦最早热煨弯管的外防腐涂层分别采用进口液体环氧外缠中央制塑聚丙烯增强纤维胶带保护方式。

♦热收缩套♦单层FBE外缠胶带保护♦双层FBE♦综合性能都达不到3PE的防腐水平,造价却高了许多。

三、粉末喷涂3PE技术介绍Z245.21-02 External Polyethylene Coating for PipeThis Standard covers the following coating systems:(a) System A1: a coating that consists of an adhesive and a polyethylene outer sheath;(b) System A2: a coating that consists of an adhesive and a polyethylene outer sheath that has more stringent peel adhesion requirements than those for System A1;(c) System B1: a coating that consists of a liquid or powdered epoxy primer, a polymeric adhesive, anda polyethylene outer sheath; and(d) System B2: a coating that consists of a powdered epoxy primer, a powdered copolymer adhesive,and a powdered polyethylene outer layer.。

3PE防腐管生产工艺流程

3PE防腐管生产工艺流程:根据管线防腐的设计要求,钢管的防腐制作采用一体化机械流水作业线的生产方式,在生产需要的情况下可24小时连续生产,施工人员按三班制进行划分,实行交接班作业。

在各工序准备就绪,开始生产之前,应根据管线防腐当中3种不同防腐层对防腐厚度的要求,先用试验管段在生产线上分别依次调节钢管涂敷时的预热温度及防腐层各层涂敷厚度,待各项参数达到要求后方可开始生产。

钢管外观检查⑴加工前,钢管的外观应由熟练工人用目测方法逐根进行观察,钢管有无严重机械损伤、重皮、裂缝、凹陷等缺陷,检查不合格的钢管不能使用,并做出不合格标识退回。

验收合格的方可用于施工。

⑵螺纹管的管口若出现扁口情况,应及时进行找圆修复,不能修复的应报废。

管件除锈⑴首先用抓管机将需要进行防腐的钢管倒运至作业线的上管平台,采用火焰加热器装置对钢管的外表面进行预热处理,驱除钢管表面的潮气、油污、杂质等,加热温度控制在40℃~60℃,以利于提高钢管表面的除锈质量。

⑵钢管均采用PW-380钢管抛丸除锈机进行除锈,在钢管进入抛丸室前,用橡胶垫或厚海绵制成的管口堵头堵在钢管管口的两端(如钢管自带管堵使用其自带的管堵封堵),避免钢管在除锈过程中,抛丸室内的钢丸飞入管口内,减少钢丸的损失,同时保证了钢管在除锈时钢丸的用量,经抛丸除锈后的钢管表面应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923—1988规定的Sa2.5级,表面的锚纹深度应按环氧粉末生产厂家提供的说明书执行。

⑶表面预处理完后,所有的铁锈、油污、氧化皮等应清除干净。

⑷逐根对钢管外表面进行检查,对可能导致涂层漏点的表面缺陷,采用合适的方法进行打磨,且打磨后的壁厚不应小于规定值。

对存在疵点的钢管应剔除或予以修理。

⑸对除锈质量不合格的钢管,应及时下线,清除管内抛物,然后返回生产线重新除锈。

钢管表面微尘处理⑴钢管经抛丸除锈后,在进行下道工序环氧粉末高压静电喷涂前,采用微尘处理装置对钢管的外表面进行二次处理,将钢管外表面残留的锈粉微尘清除干净,并应在4小时内进行环氧粉末涂料的涂敷,若超过4小时或钢管表面出现返锈时,必须重新进行表面预处理。

3pe防腐层的施工流程

3PE防腐层的施工流程

一、准备管道

在开始施工之前,需要对管道进行全面的检查和清洁。

确保管道表面无油污、锈蚀和其他杂质。

如果管道表面存在缺陷,需要进行适当的处理,如打磨或修补。

二、涂底漆

在管道表面涂刷底漆,以确保防腐层与管道表面紧密结合。

底漆应均匀涂刷,避免出现漏涂或过厚的情况。

在涂刷底漆时,应遵循产品说明,并确保底漆完全干燥。

三、缠绕胶带

在涂刷底漆后,开始缠绕胶带。

胶带应紧密贴合管道表面,无气泡或缝隙。

在缠绕过程中,应注意胶带的搭接长度和缠绕方向,以确保防腐层的连续性和稳定性。

四、涂面漆

在胶带缠绕完成后,涂刷面漆以保护防腐层。

面漆应均匀涂刷,避免出现漏涂或过厚的情况。

在涂刷面漆时,应遵循产品说明,并确保面漆完全干燥。

五、检查与修整

在防腐层施工完成后,应对管道表面进行检查,确保防腐层无气泡、裂缝或其他缺陷。

如果发现缺陷,应及时进行修整,以确保防腐层的完整性和耐久性。

六、完工验收

最后,进行完工验收。

检查管道防腐层的质量和外观,确保符合设计要求和相关标准。

如果发现不符合要求的地方,需要进行返工或修复。

完成验收后,可进行后续施工或安装工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⑸涂层的外观应平整、色泽均匀、无气泡、开裂及缩孔,允许有轻度桔皮状花纹,涂层厚度应达到设计要求。

⑹每连续生产批至少应检查第1、5、10根钢管的防腐层厚度,之后每10根至少抽检一根。

⑵钢管均采用PW-380钢管抛丸除锈机进行除锈,在钢管进入抛丸室前,用橡胶垫或厚海绵制成的管口堵头堵在钢管管口的两端(如钢管自带管堵使用其自带的管堵封堵),避免钢管在除锈过程中,抛丸室内的钢丸飞入管口内,减少钢丸的损失,同时保证了钢管在除锈时钢丸的用量,经抛丸除锈后的钢管表面应达到《涂装前钢材表面锈蚀等级和除锈等级》

循环水冷却

钢管防腐层制作结束后,应及时进行冷却固定成型,可采用循环水浇涂室对防腐完的钢管进行防腐层表层的冷却,冷却采取逐段分次方式。

⑴生产前,先启动浇涂室的循环水泵电机。

⑵调整冷却水管各阀门开关,控制冷却水的大小,避免水流过速造成对防腐涂层的冲击,影响涂层的外观成形质量。

⑶在钢管进入浇涂室第一组传动轮前,先用第一道冷却水进行冷却。这样钢管表层刚防腐上的涂层在滚动到第一组胶轮上,防腐层不会破坏,保持完好。

⑸进行防腐生产时,每小时至少测量记录一次,确定粉末涂敷时钢管的预热温度。

环氧粉末滚涂或喷涂

由于热滚涂与热喷涂工艺差别较大,这里不做详细叙述。

胶粘剂涂覆与聚乙烯带缠绕

⑴胶粘剂的涂覆必须在环氧粉末胶化过程中进行。

⑵采用侧向缠绕工艺时,应确保搭接部分的聚乙烯及焊缝两侧的聚乙烯完全辊压密实,并防止压伤聚乙烯层表面。

钢管外观检查

⑴加工前,钢管的外观应由熟练工人用目测方法逐根进行观察,钢管有无严重机械损伤、重皮、裂缝、凹陷等缺陷,检查不合格的钢管不能使用,并做出不合格标识退回。验收合格的方可用于施工。

⑵螺纹管的管口若出现扁口情况,应及时进行找圆修复,不能修复的应报废。

管件除锈

⑴首先用抓管机将需要进行防腐的钢管倒运至作业线的上管平台,采用火焰加热器装置对钢管的外表面进行预热处理,驱除钢管表面的潮气、油污、杂质等,加热温度控制在40℃~60℃,以利于提高钢管表面的除锈质量。

⑶用于修磨管端留头防腐层倒角的钢丝刷,工作面应平整,无凸凹。

友情提示:本资料代表个人观点,如有帮助请下载,谢谢您的浏览!

3PE防腐管生产工艺流程:

根据管线防腐的设计要求,钢管的防腐制作采用一体化机械流水作业线的生产方式,在生产需要的情况下可24小时连续生产,施工人员按三班制进行划分,实行交接班作业。在各工序准备就绪,开始生产之前,应根据管线防腐当中3种不同防腐层对防腐厚度的要求,先用试验管段在生产线上分别依次调节钢管涂敷时的预热温度及防腐层各层涂敷厚度,待各项参数达到要求后方可开始生产。

⑵定时清理旋风吸尘器内的粉尘,避免堆积过量,影响除尘效果。

⑶启动微尘装置后,应经常检查引风机的工作情况。

⑷除尘电极应按期保养,确保正常工作。

⑸进行防腐生产时,每小时应至少检查一次钢管表面微尘处理情况。

钢管预热

⑴经微尘处理后的钢管,在进行环氧粉末涂敷前,应先进行预热处理,采用KGPS-750uw恒功率中频机给钢管进行加热,预热温度必须符合环氧粉末涂料所要求的温度,但最高不得超过275℃。

⑺若业主有要求,应按业主要求执ห้องสมุดไป่ตู้。

切割留头

钢管的防腐层经冷却水冷却后,按规定管端预留长度为100-120mm的要求,

修磨管端留头

⑴聚乙烯层端面应形成不大于30度的倒角,聚乙烯层端部外可保留不超过20mm的环氧粉末涂层。应防止防腐管端部防腐层剥离或翘起。

⑵管端留头采用电动钢丝刷进行管端留头处理,操作时按2~3次分段进行,以达到标准规定要求。

GB/T8923—1988规定的Sa2.5级,表面的锚纹深度应按环氧粉末生产厂家提供的说明书执行。

⑶表面预处理完后,所有的铁锈、油污、氧化皮等应清除干净。

⑷逐根对钢管外表面进行检查,对可能导致涂层漏点的表面缺陷,采用合适的方法进行打磨,且打磨后的壁厚不应小于规定值。对存在疵点的钢管应剔除或予以修理。

⑸对除锈质量不合格的钢管,应及时下线,清除管内抛物,然后返回生产线重新除锈。

钢管表面微尘处理

⑴钢管经抛丸除锈后,在进行下道工序环氧粉末高压静电喷涂前,采用微尘处理装置对钢管的外表面进行二次处理,将钢管外表面残留的锈粉微尘清除干净,并应在4小时内进行环氧粉末涂料的涂敷,若超过4小时或钢管表面出现返锈时,必须重新进行表面预处理。钢管表面进行微尘处理时,应先起动除尘装置上的引风机,再启动除尘电机;若生产需中断时,应先按下除尘电机停止按钮,再停止引风机工作。

⑵检查中频循环水池水位,确保水量至少在2.5~3立方。启动中频循环水泵,检查循环水所有管路是否漏水,只有在确定循环水管路一切正常情况下,方可开始启动中频装置机。

⑶根据不同管径钢管的送进速度及预定加热温度,用实验管在作业线上调整确定生产是中频加热的输出功率值。

⑷使用先进的测温仪器来测量钢管预热时的温度,提高测量的准确度,以保证钢管进行粉末涂敷时,钢管预热温度在粉末涂料生产厂家推荐的范围内。