基于PLC的流量监控系统设计说明

基于PLC的流量控制系统

1.1.1目录一.设计任务 (1)二.前言 (1)三.系统控制方案设计 (1)四.系统硬件设计 (3)4.1设备的选型 (3)4.1.1控制器的选型 (3)4.1.2变频器的选型 (3)4.1.3流量传感器变送器的选型 (4)4.1.4执行器的选型 (4)4.2硬件电路 (5)五.软件设计 (5)5.1控制规律的选择 (5)5.2MATLAB 仿真 (6)5.2.1传递函数的确定 (6)5.2.2采用数字PID控制的系统框图 (6)5.2.3参数整定 (6)5.3程序编写 (7)5.3.1PLC寄存器分配 (7)5.3.2程序流程图 (8)5.3.3源程序 (8)六.结束语 (8)七.参考文献 (8)设计题目:智能化流量控制系统设计一.设计任务1、系统构成:系统主要由流量传感器,PLC控制系统、对象、执行器(查找资料自己选择)等组成.传感器、对象、控制器、执行器可查找资料自行选择,控制器选择PLC 为控制器.PLC类型自选。

2、写出流量测量与控制过程,绘制流量控制系统组成框图。

3、系统硬件电路设计自选。

4、编制流量测量控制程序:软件采用模块化程序结构设计,由流量采集程序、流量校准程序、流量控制程序等部分组成二.前言本课程设计来源于工业工程中对于流量的监测和控制过程,其目的是利用PLC来实现过程自动控制。

目前,PLC使用范围可覆盖从替代继电器的简单控制到更复杂的自动化控制,应用领域极为广泛,涉及到所有与自动检测、自动化控制有关的工业及民用领域。

PLC通过模拟量I/O模块和A/D、D/A模块实现模拟量与数字量之间的转换,并对模拟量进行闭环控制。

三.系统控制方案设计图1 控制系统的工艺流程图如图1所示为该控制系统的工艺流程图,该控制系统主要是控制流过管道水的流量,由于系统对控制要求不高,故系统采用单回路控制,被控对象为水的流量,控制量为水泵电机的转速,控制器选用PLC和变频器,传感变送器选用电磁流量传感变送器,执行器选用水泵。

PID流量控制

一种基于PLC的PID流量控制设计在工业生产过程中对液体流量的高精度控制是不可少的.随着工业技术的不断发展,原有的控制手段已经不能满足对液体流量高精度,高速度的控制需求.在实际工作中采用三级构成:上位机采用工业PC机,其工作稳定,抗干扰能力强,寿命长;PLC部分采用西门子的S7-300系列处理器;外加一块FM355C专用PID控制模块进行数据模块进行数据采集和处理.上位机与PLC之间采用PROFIBUS通讯协议.采用一款西门子的触摸屏与PLC联机用于现场操作[1].1PLC控制系统设计本系统由上位机,PLC,触摸屏,流量计,电动阀构成,系统结构如图1所示.1.1上位机由工业PC机构成,其组态软件采用国产的MCGS6.0,对流量、阀位及其他各种参数进行显示和控制.上位机与PLC采用PROFIBUS通讯协议,最高通讯速率可达到1.5 Mb/s.1.2 PLC控制器PLC控制器包括PS-200,2A电源,CPU314,FM355C模块[2]. FM355C模块的接线端子表如表1.4、5脚为反馈信号输入脚,与靶式流量计连接,对于两线制的流量计4、5引脚间还需接一个10K的负载电阻.8、9为模拟量输出脚,与电动调节阀相连.14、15及18、19脚为第二路PID的输入与输出.1.3传感器和动作机构流量采集采用数字靶式流量计,该种流量计采用累计计数的工作方式,1 s钟累计1次,工作范围40~1 000 L/h,对大流量的采集较为精确.V型调节球阀利用球芯转动与阀座打开相割打开面积(V形窗口)来调节介质流量,调节性能、自洁性能好,适用于高粘度、悬浮液、纸浆告示不干净、含纤维介质场合.采用直连方式与执行机构连接,具有结构紧凑、尺寸小、重量轻、阻力小、动作稳定可靠等优点.流量计和调节阀的信号范围为4~20 mA,与PLC连接.1.4触摸屏采用西门子的TD100触摸屏,与PLC通过PROFIBUS总线相连.使用PROTOOLS6.0编辑界面监控各种参数.当上位机出现故障时,触摸屏可替代上位机操作,提高了系统的可靠性.2PID算法当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其他技术难以采用时,系统控制器的结构和参数必须领先经验和现场调试来确定,这时应用PID控制技术最为方便,即利用比例、积分、微分计算出控制量进行控制[3].PID控制为3环节叠加,公式为:m(t) = Kpe(t)+Kpτde(t)dt+KiTi∫i0e(t)dt,其中Kp为比例系数,Kd为微分系数,τ为微分时间常数,Ki为积分系数.对于离散系统的PID公式为:P(k) = Kp{E(k)+TTi∑kj=0E(j)+TdT[E(k)-E(k-1)]}.3配置PID程序模块对西门子的PLC采用SIMA TIC STEP7 V5.3编程.进入STEP7的编程环境后首先通过“工程向导”配置硬件和网络参数,选用的电源模块为PS-200 2A ,中央处理器为CPU 314IFM,PID控制器为FM355 C型.完成配置后打开OB1主程序块(图2),调用FB31模块(STEP7中有LAD,STL ,FBD三种编程方式,STL为语句表编程方式,其他两种为图形调用方式).其中DB31为分配给FB31的背景块.FB31有如下几个参数必须设置:COM_RST参数地址DB31.DBX44. 0 BOOL型. FM355的启动开关.CHANNEL参数地址DB31.DBX2.0 BOOL型.控制端的通道号(每块FM355含两个通道).LMN_RE参数地址DB31.DBX52BOOL,参数类型为REAL型(32位浮点数).存储的是在未启动PID控制时的阀位值(即手动控制值),取值范围为0~100(系统将默认这些数值为电动阀的开度百分数),该参数在PID控制启动后不起作用.LMN_REON参数地址DB31.DBX6.4,参数类型BOOL型(在STEP7中为1位二进制数).当为1时PID控制关闭,LMN_RE的值作为输出值送给电动调节阀.当为0时,PID控制超作用,LMN_RE无效.PHASE参数地址DB31.DBD4,参数类型INT型(16位无符号整数).PID的相位控制,为1时控制相位反向180°.SP_RE参数地址DB31.DBD48,参数类型REAL型.PID 控制的设定值,取值范围为0~100(%).PID控制启动后模块通过计算该值与采集值的差值ER来改变输出值,仅当LMN_REON为0时有效.DEADB_W参数地址DB31.DBD104,参数类型REAL型.默认值为0,单位值为0,单位Hz.不工作区带宽设定值,差值ER将通过这个参数滤波.它关系到PID控制的性湖北大学学报(自然科学版)第28卷能.GAIN参数地址为DB31.DBD108,参数类型为REAL型.默认值为1.增益控制值,增益过大会提高系统的趋近速度,但同时会增大系统波动,导致系统不稳定.增益过小则会使系统的趋近速度变慢.TI参数地址为DB31.DBD112,参数类型REAL型.默认值为3000,单位s.积分时间常数.TI=0时,无积分环节.TD参数地址为DB31.DBD116,参数类型REAL型.默认值为0,单位s.微分时间常数.TD=0时,无微分环节.TM_LAG参数地址为DB31.DBD120,参数类型REAL型.默认值为5,单位s.微分时间延迟设置.LOAD_PAR参数地址为DB31.DBX44.3,参数类型为BOOL型.PID控制的启动开关,每次启动PID或改变PID参数后必须将此位置1,系统每次检查到此位为1,则将所有参数下载到FM355模块,然后将此位复位[4].4PID参数的调整方法PID参数的设置一方面是要根据控制对象的具体情况而定;另一方面是经验.Kp可控制幅值震荡,Kp大则会出现幅值震荡的幅度大,但震荡频率小,系统达到稳定时间长;Ki是解决动作响应的速度快慢的,Ki大了响应速度慢,反之则快;Kd是消除静态误差的,一般Kd设置都比较小,而且对系统影响比较小[5].5试验结论本系统在葛店的新武大有机硅厂通过测试.测试中流体采用甲醇,测试范围为50~250 L/h.以设定值为200 L/h的系统阶跃响应曲线为例,系统延迟时间td=3.5 s,上升时间tΓ=5 s,峰值时间tp=7 s,调节时间ts=28.5 s,超调量公式为:δ%=h(tp)-h(∞)h(∞)×100%,在试验中h(tp)=290,h(∞)=200,所以δ%=45%.经过调试后,本系统被证明完全能胜任有机硅生产过程中,对甲醇流量的精确控制. 参考文献:[1]周军,海心.电气控制及PLC[M].北京:机械工业出版社,2001:90 135.[2]余雷声,方宗达.电器控制与PLC应用[M].北京:机械工业出版社,1999:126 152.[3]陶永华,尹怕欣,葛芦生.新型PID控制及其应用[M].北京:机械工业出版社,1998.[4] Kember G, Dubay R. PID gain scheduling using fuzzy logic[J]. JSA Transactions, 2000,39(3):317 325.[5] Liu G P, Daley S. Optimal-tuning nonlinear PID controllers for unstable processes based on gain and phase marginspecifications: a fuzzy neural approach[J]. Fuzzy Sets and Systems, 2002: 128(1):95 106.The PID control system of flow measuring based on PLCXIAO Lei, XIE Ju-fang(School of Phisics and Electronic Technology, Hubei University, Wuhan 430062, China) Abstract:Described a kind of PID control system based on PIC. The system is composed of supervisor PC, PLC control block, the touch screen ,the flow measuring probe and the electrically operated valve. The system reads the flow measuring from the probe and then calculate the output value by using PID algorithm. The value output to the electrically operated valve to control the flow.The system also can be used in hard condition with high quality.Key words:flow measuring control system; PID; PLC; FM355C(责任编辑晏建章)。

基于PLC的恒压供水模型监控系统

基于PLC的恒压供水模型监控系统1 引言传统的供水系统采用节流阀控制水流量来满足现场的水量要求,这种方式容易造成管路压力波动过大,维护费用增高,而且十分浪费电能。

以51单片机为CPU的智能型变频调速恒压供水控制器受到了人们的广泛关注,但是,以单片机为CPU的恒压供水控制器的可靠性和抗干扰能力仍有待进一步提高。

现代自来水厂中先进仪表和设备的大量应用对其控制系统的稳定性和可靠性提出了越来越高的要求,大多数制水厂均采用集散控制系统方案来实现。

特别是随着近年来半导体技术、网络技术、软件技术等高新技术的发展,使得PLC技术和现场总线技术都得到迅速提高,向着更开放化、标准化、集成化的方向发展[2][3]。

本文采用Rockwell Automation的ControlLogix系列PLC、SLC 系列PLC、变频器及相应软件设计了一个恒压供水模型监控系统。

文中详细介绍了系统架构、设计思路及PID闭环控制,并用软件给出了最优PID整定参数。

2 系统组成及控制原理恒压供水模型监控系统组成如图1所示。

图1 系统框图所谓恒压供水,就是采用电机调速装置控制泵组调速运行,并自动调整泵组的运行台数,完成供水压力的闭环控制,在管网压力变化时达到稳定供水压力和节能的目的。

系统的控制目标是泵站总管的出水压力,系统任意设定供水压力值,与总管反馈的实际压力,进行PID调节后控制调速装置,以调节水泵机组的运行速度,从而调节系统的供水压力,即所谓的“变量恒压”概念。

恒压供水技术采用的调速装置,基本上都是变频调速器。

用变频器控制水泵向管路供水,由水压传感器反馈信号与水压设定值在变频器中构成闭环,以保水泵供水压力恒定,是目前最好的方法。

系统采用两台160SSC变频器分别控制两台电动机,以供水管的压力作为反馈信号,根据压力值进行PID调节及闭环控制(见图2),实现恒压供水。

具体过程如下:压力传感器将水的压力信号转换为4~20mA的电流信号,SLC5/05的模拟量输入模块获得这个电流信号后,将其转换为数字量交给处理器,由处理器交给PID程序处理。

基于plc排水自动控制系统设计方案

基于PLC的排水自动控制系统是一种智能化设备,可以实现对污水泵、阀门等设备的自动控制和监测,提高排水系统的效率和稳定性。

本文将介绍如何设计一个基于PLC的排水自动控制系统,包括系统架构、硬件设计、软件编程和系统调试等方面。

一、系统架构设计排水自动控制系统的架构设计是整个系统设计的基础,它包括功能模块的划分和各模块之间的关联关系。

1. 功能模块划分:将排水自动控制系统划分为传感器模块、执行器模块、控制模块等,每个模块负责不同的功能。

2. 关联关系设计:设计各功能模块之间的信号传输和控制逻辑,确保系统各部分协调工作。

二、硬件设计硬件设计是排水自动控制系统的物理实现,包括选择合适的传感器和执行器、搭建电路板、连接线路等。

1. 传感器选择:选择合适的传感器,如液位传感器、流量传感器等,用于监测水位和流量等参数。

2. 执行器选择:选择合适的执行器,如泵、阀门等,用于控制水泵启停和阀门开关。

3. 电路设计:设计电路板,包括传感器接口、执行器接口、电源管理等,确保各部分正常工作。

4. 连接线路:连接传感器、执行器和PLC,建立稳定可靠的电气连接。

三、软件编程软件编程是实现排水自动控制逻辑的核心,通过编程实现传感器信号的处理和执行器的控制。

1. PLC选择:选择适合的PLC型号,根据系统需求确定性能和规格。

2. 程序设计:编写控制程序,包括传感器数据处理、执行器控制逻辑、报警处理等功能。

3. 通讯协议:设计PLC与传感器、执行器之间的通讯协议,实现数据交换和控制指令传输。

4. 调试优化:通过仿真和实际调试,优化程序性能,确保系统正常运行。

四、系统调试与优化系统调试与优化是确保排水自动控制系统正常运行的关键步骤,需要对系统进行全面测试和性能优化。

1. 功能测试:测试传感器监测、执行器控制等功能,验证系统的基本功能是否正常。

2. 性能优化:调整程序逻辑和参数,优化系统响应速度和准确性。

3. 稳定性测试:长时间运行测试,验证系统在连续工作状态下的稳定性和可靠性。

基于PLC的流量监控系统设计说明

毕业设计论文基于PLC的流量监控系统设计xxxx大学xxx.xxxxx目录1 选题背景2方案论证3 开发设计过程4 结果分析5 总结参考文献致谢附录A:MAIN主程序:附录B:CPU技术规范附录C :EM 235模拟量输入,输出和组合模块的技术规范基于PLC的流量监控系统设计1 选题背景本毕业设计课题来自实验室建设。

目的是利用PLC来实现过程控制。

目前,PLC使用范围可覆盖从替代继电器的简单控制到更复杂的自动化控制。

应用领域极为广泛,覆盖所有与自动检测,自动化控制有关的工业及民用领域,包括各种机床、机械、电力设施、民用设施、环境保护设备等等。

PLC通过模拟量I/O模块,实现模拟量与数字量之间的A/D、D/A转换,并对模拟量进行闭环PID控制。

用MCGS组态软件组态配置工业控制监控系统,对数据进行实时监控。

2方案论证本毕业设计原理是利用扩展模块EM235(AI4/AQ1*12位)进行数据采集,然后把采集到的数据利用程序进行工程量转换,给定量与输入量相减得出偏换,送到执行器,从而构成的是单闭环控制。

采用增量式PID,具有以下优点:(1)增量算法控制误动作影响小。

(2)增量算法控制易于实现手动/自动无扰动切换。

(3)不产生积分失控,易获得较好的调节品质。

在实际应用中,在以步进电机或多圈电位器作执行器件的系统中,则采用增量式PID算法。

MCGS即"监视与控制通用系统",英文全称为Monitor and Control Generated System。

MCGS是为工业过程控制和实时监测领域服务的通用计算机系统软件,具有功能完善、操作简便、可视性好、可维护性强的突出特点。

MCGS 工控组态软件是一套32位工控组态软件,集流程控制、数据采集、设备控制与输出数据与曲线等诸多强大功能于一身,广泛应用于石油、电力、化工、钢铁、矿山、冶金、机械等多种工程领域。

所以用MCGS作为本次毕业设计的开发软件是很有必要的。

流量的PLC控制系统设计

电气工程与自动化学院现场总线技术课程实践题目:流量的PLC控制系统设计专业班级:自动化101班学号:20101757学生姓名:艾文鹏指导老师:朱俊林日期:2013年6月25日流量控制是过程控制系统的一个关键。

采用工业控制计算机, 根据专家系统确定最优工况的各试验流量, 通过AD采集模块接收流量计传感器的数据, 对采集的相应数据进行处理分析并向PLC发出指令, PLC采用PI控制方法, 通过PI控制的参数设定及自整定。

根据PI调节的输出与输入的偏差成正比, 还与偏差对时间的积分成正比, 消除了控制过程中产生的静差, 实现了流量闭环调节的精确控制。

设计了监控软件、PLC软件、PLC与工控计算机的通信软件, 实现了流量的控制、数据采集和处理。

试验表明, PI控制方法对流量的调节具有较好的稳定性和动态特性。

讨论计算机水流量PLC 监控系统。

选用电磁流量计和经典文丘里管流量计系统。

结合杰控组态软件制作出人机界面,把组态与PLC 进行连接,组态与PLC 间不断进行交换数据,通过组态画面实时反映现场流量的实时变化情况,然后定义与组态王实时数据库中变量相对应的监控系统中的设备,通过PLC 采集设备的数据,并通过通信接口把数据传输给计算机。

关键词:流量计;PLC ;人机界面;控制系统; 流量调节; PI控制摘要 (2)第一章引言 (4)1.1 设计目的 (4)1.2 设计主要过程 (4)1.3 设计主要内容 (5)1.3.1 硬件模块设计 (5)1.3.2 组态软件的应用设计 (5)1.3.3 基于STEP-7的程序设计 (5)1.3.4 综合设计 (6)第二章系统的硬件选型 (7)2.1 硬件选型 (7)2.2 选型的步骤 (8)2.3 选型的结果 (8)2.4 选型技术参数 (9)第三章系统的硬件结构设计 (11)3.1 整体结构设计 (11)3.2 硬件连接图 (11)3.3 系统I/O分配表 (12)3.4 硬件组态和变频器参数 (13)3.4.1 硬件组态配置 (13)3.4.2 变频器参数设定 (14)第四章系统软件设计 (15)4.1 软件设计整体构架 (15)4.1.1 杰控组态软件设计 (15)4.1.2 组态设计 (16)4.1.3 PLC程序设计流程图 (22)4.1.4 程序设计梯形图 (22)4.2 问题及其解决方法 (25)4.3 调试过程及方法 (25)4.4 软件调试结果 (26)第五章设计总结 (28)参考文献 (29)第一章引言1.1 设计目的本次课程设计的目的是采用西门子S7-300系列PLC来实现过程控制系统的设计。

基于PLC的恒压供水系统的设计

基于PLC的恒压供水系统的设计恒压供水系统是一种自动调节水压的设备,通常用于建筑物、工业场所和城市供水系统中。

它可以根据需求调节水压,确保水压始终保持在稳定的水平,从而提高供水效率和水质。

在恒压供水系统中,PLC(可编程逻辑控制器)起着至关重要的作用。

PLC是一种用于自动化控制系统的电子设备,可以根据预先编程的指令来控制各种设备和过程。

在恒压供水系统中,PLC可以监测水压、控制水泵和阀门的运行,实现恒压供水系统的自动化控制。

恒压供水系统的设计需要考虑到以下几个方面:1. 水压监测:恒压供水系统需要能够实时监测水压值,以便及时调节水泵的运行。

PLC可以通过传感器来监测水压值,并根据设定的压力范围来控制水泵的启停和速度调节。

2. 水泵控制:恒压供水系统中通常会配备多台水泵,以便实现备用和负载均衡。

PLC可以根据需求来实现自动或手动切换水泵的运行,保证系统能够持续稳定地供水。

3. 阀门控制:恒压供水系统需要通过控制阀门来调节水流量,以保持恒定的水压。

PLC可以根据需要来控制阀门的开启和关闭,从而实现恒压供水系统的自动调节。

4. 故障诊断:恒压供水系统需要具备故障诊断和自动报警功能,以便及时发现和解决问题。

PLC可以通过程序来监测设备的运行状态,并在发现异常情况时及时报警或采取相应的应对措施。

1. PLC控制系统设计恒压供水系统的核心是PLC控制系统,它可以根据预先设定的参数来实现恒定的水压控制。

在设计PLC控制系统时,需要考虑以下几个方面:1.1 控制逻辑设计:根据恒压供水系统的工作原理,需要设计相应的控制逻辑来实现水泵、阀门等设备的自动控制。

可以通过 ladder diagram(梯形图)等图形化编程语言来设计控制逻辑。

1.2 参数设置:需要在PLC中设置水压的目标数值、压力范围、水泵启停条件等参数,以实现恒定水压的控制。

2. 传感器和执行器选型恒压供水系统需要配备压力传感器、水流量传感器、温度传感器等传感器,以及电动阀门、电动水泵等执行器。

基于PLC的变频恒压供水系统的设计

基于PLC的变频恒压供水系统的设计一、概述供水系统的重要性及其在现代社会中的应用:供水系统在现代社会中具有至关重要的地位。

随着城市化进程的加速和人口规模的不断扩大,稳定、高效、节能的供水系统已成为满足居民生活需求、保障工业生产和推动城市可持续发展的重要基础设施。

变频恒压供水系统的优势:变频恒压供水系统是指在供水管网中用水量发生变化时,出口压力保持不变的供水方式。

相比传统的水塔、高位水箱、气压罐等供水方式,变频恒压供水系统具有以下优势:高效节能:变频恒压供水系统能根据用水量自动调节水泵转速,节能效果显著,可节能3060。

PLC在变频恒压供水系统中的应用:PLC(可编程逻辑控制器)在变频恒压供水系统中的应用,使得系统能够通过微机检测、运算,自动改变水泵转速以保持水压恒定,满足用水需求。

PLC的应用不仅提高了系统的可靠性和稳定性,还简化了系统控制接线,方便了维修和调试。

系统原理:变频恒压供水系统以管网水压(或用户用水流量)为设定参数,通过微机控制变频器的输出频率从而自动调节水泵电机的转速,实现管网水压的闭环调节(PID),使供水系统自动恒稳于设定的压力值。

设备特点:变频恒压供水系统采用可编程控制器,程序灵活多变,精度高,可靠性强,功能多,反映速度快。

系统还配有稳压泵或稳压罐稳压,在用水量小到一定值时,主泵可停止运转,减少水泵电机的机械磨损并且节约电能。

应用前景:变频恒压供水系统作为一种先进的、合理的节能供水系统,在工业、商业和居民生活等领域具有广泛的应用前景。

它不仅能够满足用户对水压和水量的要求,还能够提高供水品质和供水效率,是一种理想的现代化建筑供水设备。

1. 供水系统的重要性和挑战供水系统在城市发展中扮演着至关重要的角色,它直接关系到居民的生活质量和健康。

一个可靠的供水系统能够确保居民获得充足、安全的饮用水,同时支持城市的工业、农业和其他用水需求。

保障居民健康:水质的好坏直接关系到居民的健康。

供水系统需要确保提供的水质符合卫生标准,以减少水源性疾病的传播。

基于PLC和组态王的泵站监控系统设计

基于PLC和组态王的泵站监控系统设计一、本文概述随着工业自动化技术的快速发展,泵站作为城市基础设施的重要组成部分,其运行效率和安全性日益受到人们的关注。

传统的泵站监控系统往往存在功能单操作复杂、维护困难等问题,已无法满足现代泵站管理的需求。

本文提出了一种基于PLC(可编程逻辑控制器)和组态王(KingView)的泵站监控系统设计,旨在提高泵站的自动化水平和运行效率,保障泵站的安全稳定运行。

本文首先介绍了泵站监控系统的研究背景和意义,阐述了基于PLC和组态王的泵站监控系统的基本原理和组成结构。

接着,文章详细分析了泵站监控系统的功能需求和技术要求,包括数据采集与处理、设备控制、报警与故障处理、数据存储与分析等方面。

在此基础上,文章设计了基于PLC和组态王的泵站监控系统的硬件和软件架构,并详细描述了各个模块的功能和实现方法。

本文还探讨了泵站监控系统的网络通信技术,包括PLC与上位机之间的通信、PLC与现场设备之间的通信等,确保泵站监控系统的实时性和可靠性。

文章还对泵站监控系统的安全性和稳定性进行了分析,并提出了相应的保障措施。

本文总结了基于PLC和组态王的泵站监控系统的优势和特点,展望了泵站监控系统未来的发展趋势和应用前景。

通过本文的研究,旨在为泵站监控系统的设计与实现提供有益的参考和借鉴。

二、泵站监控系统概述泵站监控系统是水利工程中的重要组成部分,其主要功能是对泵站的运行状态进行实时监控、控制和管理,以确保泵站的安全、高效运行。

泵站监控系统通常由数据采集与传输系统、控制系统、人机界面系统等多个子系统组成。

随着自动化技术的不断发展,泵站监控系统的智能化、网络化、远程化已成为发展趋势。

在泵站监控系统中,PLC(可编程逻辑控制器)扮演着核心控制器的角色。

PLC以其强大的数据处理能力、稳定的运行性能和灵活的编程方式,被广泛应用于泵站监控系统中。

PLC可以实现对泵站设备的远程控制、数据采集、状态监测、故障报警等功能,提高泵站运行的安全性和可靠性。

《2024年基于PLC控制的生活污水处理控制系统设计》范文

《基于PLC控制的生活污水处理控制系统设计》篇一一、引言随着城市化进程的加快,生活污水处理问题日益突出。

为了有效解决这一问题,本文提出了一种基于PLC(可编程逻辑控制器)控制的生活污水处理控制系统设计。

该系统设计旨在通过先进的PLC技术,实现对生活污水的自动化、智能化处理,提高污水处理效率,降低运营成本,同时保护环境。

二、系统设计概述本系统设计主要包括以下几个部分:污水收集系统、预处理系统、主处理系统、后处理系统和监控系统。

其中,PLC控制器作为核心部件,负责整个系统的控制与协调。

三、硬件设计1. PLC控制器:选用高性能的PLC控制器,具备高可靠性、高速度、高精度等特点。

PLC控制器通过采集各种传感器数据,实现对污水的自动化控制。

2. 污水收集系统:包括污水收集管道、格栅除污机等设备,负责将生活污水收集并输送到预处理系统。

3. 预处理系统:包括格栅、沉砂池、调节池等设备,用于去除污水中的大颗粒杂质和调节水质。

4. 主处理系统:采用生物处理技术,包括活性污泥法、生物膜法等,对污水进行深度处理。

5. 后处理系统:包括消毒、污泥处理等设备,确保出水达到排放标准。

6. 监控系统:包括数据采集模块、通信模块、上位机监控软件等,实现对整个系统的实时监控和远程控制。

四、软件设计1. 数据采集与处理:通过传感器实时采集污水的水质、流量等数据,经过PLC控制器处理后,输出控制指令。

2. 控制策略:根据污水的水质、流量等数据,制定合适的控制策略,如启停设备、调节参数等,确保污水处理过程的稳定性和效率。

3. 通信协议:PLC控制器与上位机监控软件采用标准的通信协议进行数据传输,实现远程监控和控制。

4. 人机界面:上位机监控软件采用友好的人机界面,方便操作人员查看实时数据、历史数据、报警信息等,实现对整个系统的可视化监控。

五、系统功能1. 自动控制:通过PLC控制器实现污水的自动化处理,降低人工操作成本。

2. 智能化控制:根据水质、流量等数据,自动调整设备运行参数,提高处理效率。

基于PLC温度流量和压力控制系统的设计

基于 PLC温度流量和压力控制系统的设计【摘要】:提出了基于PLC控制的中小型系统的检测模拟量闭环控制算法,对PLC中PID指令控制系统进行设计。

在实际使用中,实现PID指令程序的流量和压力模拟量闭环过程控制,此控制系统应用到生产调试中的控制稳定。

【关键词】:PLC技术;流量;压力控制在生产控制中要收集电量参数、流量、压力、温度等物理量实现生产分析,一般使用电缆在主单元右边连接。

使用压力、温度等传感器与变送器收集模拟量并且输入。

根据控制需求实现PLC控制程序的设计编写,之后实现联机调试。

PLC为工作控制装置,被广泛应用到生产、科研与社会生活中。

大型PLC配备过程中能够对多个模拟量同时控制,但是成本比较高。

在硬件中,只需要对数模和模数转换模块进行配备,通过PID编程模块实现PID单数的设置,对控制值进行输出[1]。

以此,本文就将PLC应用到流量压力控制系统设计中。

1控制系统的硬件设计1.1硬件结构本文所设计系统硬件结构设计是否能够使后期软件编写需求得到满足,根据设计的需求实现硬件结构的设计,详见图1。

此种控制系统根据西门子S7-300PLC设计,收集各种数据,包括温度、压力等,还包括外部设备控制。

利用一体化触摸屏实现系统上位机的控制,利用RS485/RS232数据线使上位机与下位机进行交流。

在设计控制系统时,通过PLC以压力传感器对数据进行收集,内部处理器处理数据,数据在处理后显示到触摸屏中。

之后,PLC对比设置控制参数,对数据是否在范围中进行检查,假如超过或者低于设置数值,使用PID算法对控制量计算,PLC输出控制外部加热器、变频器和其他辅助设备,调整温度与压力数值到允许的范围中,实时监控整个压力数据变化。

利用S7-300PLC实现设备控制,通过K型压簧式热电偶设计,测量温度范围设计为0-800℃,输出电流设计为4-20mA,使用MIK-P300G压力传感器,输出电流设置为4-20mA,测量范围为-20~300℃,压力范围为0-1KPa。

《力控组态软件》课程设计报告书

河南机电高等专科学校课程设计报告书课程名称:力控组态软件课题名称:流量监控系统设计系部名称:自动控制系专业班级:计控102*名:***学号:*********2012年09月30日摘要衡量一个自控系统的先进程度,除能完成一定的自动化控制功能外,日常的生产管理功能也是其重要指标之一。

在流程工艺生产中的物料消耗和产量的自动统计就是一个生产管理的基本功能。

我国属于能源缺乏国,精确的自动化监控更加有必要去研究和实行。

通过设置多个采集点,以硬件组态、数据组态、图像组态等功能实现上位机对供水管路的实时检测,为操作人员合理实时调度提供可靠技术保障,实现能源优化配置,提高管路稳定和对事故的预见性、降低了能耗。

该系统运行正常,完全达到设计要求。

力控软件的流量监控设计在成本、开放性、灵活性、功能和界面等方面给企业用户提供了最佳的控制系统解决方案。

本文介绍了采用力控软件的工业流量控制系统。

硬件用到了:涡轮式流量计、压力传感器、PLC等。

关键词:组态软件;硬件链接;流量监控;远程数据采集1、引言随着工业控制系统应用的深入,在面临规模更大、控制更复杂的控制系统时,人们逐渐意识到原有的上位机编程的开发方式,对项目来说是费时费力、得不偿失的,同时,MIS(管理信息系统,Management Information System)和CIMS (计算机集成制造系统,Computer Integrated Manufacturing System)的大量应用,要求工业现场为企业的生产、经营、决策提供更详细和深入的数据,以便优化企业生产经营中的各个环节。

组态软件作为一种工业信息化的管理工具,其发展方向必然是不断降低工程开发工作量,提高工作效率。

易用性是提高效率永恒的主题,但是提高易用性对于提高开发效率是有限的,亚控科技则率先提出通过复用来提高效率,创造性地开发出模型技术,并将这一技术集成到KingView7.0中。

这一技术能将客户的工程开发周期缩短到原来的30%或更低,将组态软件为客户创造价值的能力提高到了一个新的境界,代表了组态软件的未来。

基于PLC的流量与压力控制系统的研究运用

基于PLC的流量与压力控制系统的研究运用随着工业自动化的发展,PLC(可编程逻辑控制器)在各种控制系统中得到了广泛的应用。

基于PLC的流量与压力控制系统在工业生产中发挥着重要的作用。

本文将就基于PLC的流量与压力控制系统进行研究与运用展开讨论。

我们来了解一下基于PLC的流量与压力控制系统的原理及特点。

基于PLC的流量与压力控制系统通过PLC控制器对流量和压力进行监测和调节,从而实现对流体系统的自动化控制。

其特点包括响应速度快、可靠性高、易于维护等。

在工业生产中,流量与压力控制系统能够有效地保护设备和提高生产效率,因此受到了广泛的关注和应用。

针对流量控制,PLC系统通过对流量传感器采集的信号进行处理,根据预设的控制策略输出控制信号,调节阀门或泵的开启度,从而实现流量的精准控制。

在液体或气体输送系统中,流量控制系统可以确保流体的稳定输送,避免了流量过大或过小对设备和生产线的损坏,提高了生产效率和产品质量。

在实际的工程应用中,基于PLC的流量与压力控制系统主要包括传感器、执行机构、PLC控制器和人机界面等部分。

传感器用于采集流量和压力的实时数据,执行机构则根据PLC控制器输出的信号来实现阀门或泵的控制。

PLC控制器是整个控制系统的核心部分,负责流量和压力的计算、控制策略的实现、故障诊断等功能。

而人机界面则为操作人员提供了方便直观的监控与操作界面,帮助操作人员实时了解系统运行状态,进行参数设定和故障排查。

基于PLC的流量与压力控制系统具有较强的灵活性和可扩展性,可以根据实际需求进行不同程度的定制和改造。

在工业生产中,不同的流量与压力控制系统应用场景有所不同,基于PLC的控制系统可以根据具体需要进行定制,满足各种不同的控制要求。

基于PLC的流量与压力控制系统还能够方便实现远程监控和数据通信,满足现代工业对智能化、信息化的要求。

基于PLC的流量与压力控制系统也面临着一些挑战和难点。

首先是系统的稳定性和可靠性,特别是在一些极端工况下,对系统的稳定性和可靠性提出了更高的要求。

PLC实验报告供水系统流量监测与控制

PLC实验报告供水系统流量监测与控制实验目的本实验的目的是设计一个基于PLC的供水系统流量监测与控制系统,通过实验验证该系统的功能和性能。

实验原理与装置供水系统是市政工程中常见的系统之一,其主要由水源、水泵、水箱、管道和控制系统等组成。

本实验使用的PLC是一种可编程逻辑控制器,适用于工业自动化控制系统。

实验步骤1. 确定实验所需的材料和仪器,包括PLC、水泵、传感器、电磁阀等。

2. 搭建实验装置,根据实验需求连接水泵、水箱、传感器和电磁阀等设备。

3. 配置PLC的输入输出模块,并与其他设备进行连接。

4. 编写PLC控制程序,根据实验要求设计流量监测与控制逻辑。

5. 将编写好的控制程序下载到PLC中,确保PLC正常运行。

6. 开始实验,观察并记录各传感器的数据,包括水泵的工作状态、水箱水位、管道流量等。

7. 根据实验数据分析供水系统的运行情况,评估控制系统的性能。

实验结果与讨论通过实验,我们成功设计了一个基于PLC的供水系统流量监测与控制系统。

经过测试,该系统能够准确监测并控制供水系统的流量。

通过对实验数据的分析,我们可以及时发现供水系统的异常情况,并采取相应措施进行调整和修复。

该系统具有良好的稳定性和可靠性,可以满足供水系统的实际需求。

实验结论本实验通过设计一个基于PLC的供水系统流量监测与控制系统,验证了该系统的功能和性能。

通过该系统,我们可以实时监测供水系统的流量,并及时进行调节和控制,保证供水系统的正常运行。

该系统具有良好的稳定性和可靠性,在实际应用中具有广泛的前景。

致谢在此特别感谢实验组的成员们,他们的辛勤工作和耐心指导使得本实验能够顺利进行。

同时感谢实验室提供的设备和支持,没有你们的帮助我们无法完成这个实验。

参考文献:[1] 《PLC实验原理与应用》作者:XXX[2] 《自动控制原理》作者:XXX。

污水泵站中PLC自动化远程监控系统的设计

污水泵站中PLC自动化远程监控系统的设计污水泵站中PLC自动化远程监控系统的设计一、引言随着城市化的不断发展,污水泵站在现代城市的建设中起着至关重要的作用。

传统的污水泵站监控系统存在许多问题,如人工操作不便、信息传输不及时以及对设备状态的监测能力有限等。

为了解决这些问题,本文设计了一种基于PLC的自动化远程监控系统,以提高污水泵站的运行效率和管理水平。

二、系统结构本系统主要由控制中心、PLC集散控制器、现场设备和通信网络四部分组成。

1. 控制中心:负责接收、处理和显示污水泵站的各项数据,并进行逻辑控制和报警处理。

该中心由计算机、监控终端和报警装置等组成。

2. PLC集散控制器:作为系统的核心部分,负责采集和控制污水泵站中的设备,提供实时数据传输和远程控制能力。

3. 现场设备:包括水泵、阀门、传感器等,负责实际的泵站操作和监测任务。

4. 通信网络:用于将控制中心与现场设备进行数据传输和通信连接,确保远程监控的实现。

三、系统功能1. 实时监测:系统能够实时监测污水泵站中各个设备的状态和工作参数,包括水位、流量、温度等。

监测数据通过传感器采集并传输至控制中心进行处理和显示。

2. 远程控制:通过PLC集散控制器,可以实现对污水泵站设备的远程控制,包括水泵的启停、阀门的开关等。

操作人员可以通过控制中心的监控终端进行设备控制。

3. 报警处理:系统能够实现对设备故障、异常状态的监测和报警处理。

一旦发生异常情况,系统将自动报警并向操作人员发送警报信息,以便及时采取相应措施。

4. 数据记录与分析:系统能够对监测数据进行记录和分析,生成图表和报表,为运维人员提供参考和决策依据。

同时,系统还提供历史数据查询功能,方便用户回溯和分析泵站运行情况。

四、实施步骤1. 设计控制策略:根据实际需求和操作要求,设计控制中心的逻辑控制策略,确定监测指标和报警条件。

2. 安装传感器和执行器:根据控制策略,安装相应的传感器和执行器,配备传感器接口模块和执行器控制模块。

基于PLC的变频恒压供水系统设计

摘要随着科学技术的迅速发展, 传统供水方式存在着出水量时大时小、耗能大的各种缺点日益突显。

为了提高供水质量, 随着科学技术的迅猛发展,我们的设备也随着更进,我搜索文献学习后设计了一种基于PLC的恒压供水系统, 它及先进的自动化控制技术、变频调速技术、以及通信技术为一体,采用PID闭环控制的方式大大提高供水的稳定性及可靠性。

该系统的基本原理是用压力传感器检测管网中的水压,把测得的压力传入到PLC内部的PLD模块后进行计算,得出偏差信号再进行调整输出频率,从而调节水泵的转速,使得管网的水压稳定在设定值。

关键词:PLC 恒压供水变频调速Design of Constant Pressure Water Supply SystemBased on PlcAbstract:With the rapid development of science and technology, the traditional water supply method is unstable, energy consumption and other shortcomings become increasingly prominent.In order to improve the quality of water supply, this paper designs a constant pressure water supply system based on PLC.which integrates advanced automatic control technology, frequency conversion speed control technology and communication technology in one, using PID closed-loop control mode, greatly improving the water supply stability Sex and reliability.The basic principle of the system is to use the pressure sensor detects the water pressure in the pipe network and feeds back the measured pressure to the PLC inside the PID module to calculate the deviation signal to adjust the frequency of the inverter output frequency, thus adjusting the pump speed, So that the pipe network pressure stability in the vicinity of the set value.Keyword:PLC ,Constant Pressure Water Supply ,Frequency Control目录1 引言 (1)2 恒压供水系统的选择 (2)3 PID控制 (3)4 恒压供水系统的特性分析 (4)5 PLC恒压供水系统设计方案 (5)5.1 信号检测 (5)5.2 PLC恒压供水系统的主要控制部分 (5)6 系统的整体设计及工作原理 (6)6.1 变频恒压供水系统硬件设计 (8)6.2变频恒压供水系统软件设计 (11)7 供水系统的分类 (14)7.1无负压 (14)7.2供水系统无塔 (16)7.3供水系统超静音 (18)7.2供水系统屏蔽式 (19)7.2供水系统双模变频 (19)结语 (22)致谢 (23)参考文献 (24)1.引言在我们的日常生活中,供水系统在用水需求较高时,供水管道中的水压会出现下降的情况,不能再满足用户的生活需求;用水量较低时,供水管道中的水压将升高,远超出了用户的需求,这种情况不仅浪费珍贵的水能源,而且还会对供水管道及用水设施造成损坏。

基于PLC的串级控制程序的课程设计

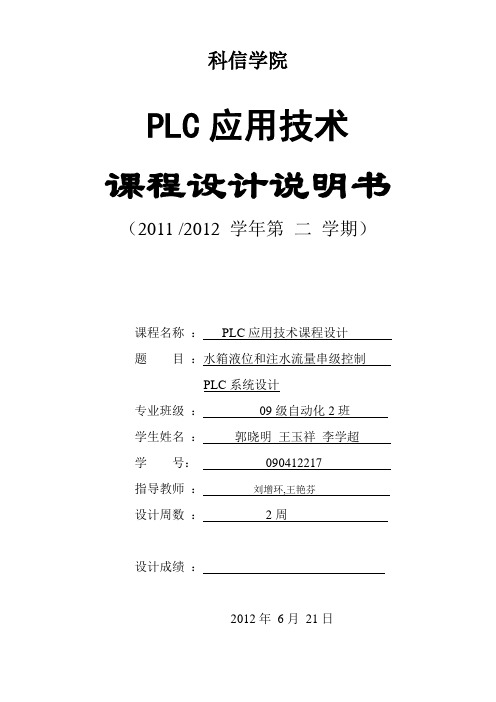

科信学院PLC应用技术课程设计说明书(2011 /2012 学年第二学期)课程名称:PLC应用技术课程设计题目:水箱液位和注水流量串级控制PLC系统设计专业班级:09级自动化2班学生姓名:郭晓明王玉祥李学超学号:090412217指导教师:刘增环,王艳芬设计周数:2周设计成绩:2012年6月21日目录1.课程设计目的 (2)2.设计正文 (2)2.1 技术要求 (2)2.2 方案设计 (2)2.3 I/O口分配表 (2)2.4 系统分析 (2)2.5 PLC程序 (2)主程序 (4)子程序 (4)中断子程序0 (4)中断子程序1 (5)2.4 电路设计 (6)3、课程设计总结 (7)4、参考文献 (8)1、课程设计目的通过本次课程设计,加深对PLC知识的理解;了解力基于PLC的过程控制工程设计流程及方法;重点掌握PLC的I/O地址分配、信号采集、PID控制算法、程序编辑以及调试运行方法。

结合课程设计的内容,熟悉过程控制工程中需要编写的技术文档;加强对PLC编程能力;培养全面、周到的考虑实际问题的习惯;学会查阅有关专业技术资料及设计手册,提高进行独立设计的能力并完成课程设计相关任务。

(1)了解水箱液位控制系统的物理结构、闭环调节系统的数学结构和PID控制算法。

(2)逐一明确各路检测信号到PLC的输入通道,包括传感器的原理、连接方法、信号种类、信号调节电路、引入PLC的接线以及PLC中的编址。

(3)逐一明确PLC到各执行机构的输入通道,包括各执行机构的种类和工作原理,驱动电路的构成,PLC输出信号的种类和地址。

(4)绘制水箱液位控制系统的电路原理图,编制I/O口地址分配表。

(5)编制PLC的程序,结合实验室现有设备进行调试,要求尽可能多地在实验设备上演示控制过程。

2、课程设计正文2.1技术要求水箱液位和注水流量串级控制系统主要由水箱、管道、水泵、异步电动机、电机控制电器、水压力传感器、涡轮流量计、电动调节阀、可编程控制器及其输入(检测)输出(控制)通道电路构成。

基于PLC的流量监控系统设计说明

毕业设计论文基于PLC的流量监控系统设计xxxx大学xxx.xxxxx目录1 选题背景2方案论证3 开发设计过程4 结果分析5 总结参考文献致附录A:MAIN主程序:附录B:CPU技术规附录C :EM 235模拟量输入,输出和组合模块的技术规基于PLC的流量监控系统设计1 选题背景本毕业设计课题来自实验室建设。

目的是利用PLC来实现过程控制。

目前,PLC 使用围可覆盖从替代继电器的简单控制到更复杂的自动化控制。

应用领域极为广泛,覆盖所有与自动检测,自动化控制有关的工业及民用领域,包括各种机床、机械、电力设施、民用设施、环境保护设备等等。

PLC通过模拟量I/O模块,实现模拟量与数字量之间的A/D、D/A转换,并对模拟量进行闭环PID控制。

用MCGS组态软件组态配置工业控制监控系统,对数据进行实时监控。

2方案论证本毕业设计原理是利用扩展模块EM235(AI4/AQ1*12位)进行数据采集,然后把采集到的数据利用程序进行工程量转换,给定量与输入量相减得出偏换,送到执行器,从而构成的是单闭环控制。

采用增量式PID,具有以下优点:(1)增量算法控制误动作影响小。

(2)增量算法控制易于实现手动/自动无扰动切换。

(3)不产生积分失控,易获得较好的调节品质。

在实际应用中,在以步进电机或多圈电位器作执行器件的系统中,则采用增量式PID算法。

MCGS即"监视与控制通用系统",英文全称为Monitor and Control Generated System。

MCGS是为工业过程控制和实时监测领域服务的通用计算机系统软件,具有功能完善、操作简便、可视性好、可维护性强的突出特点。

MCGS工控组态软件是一套32位工控组态软件,集流程控制、数据采集、设备控制与输出数据与曲线等诸多强大功能于一身,广泛应用于石油、电力、化工、钢铁、矿山、冶金、机械等多种工程领域。

所以用MCGS作为本次毕业设计的开发软件是很有必要的。

基于plc的液体混合系统的控制毕业设计

基于plc的液体混合系统的控制毕业设计一、研究背景随着工业自动化的不断发展,PLC(可编程逻辑控制器)作为一种重要的控制器件,被广泛应用于各个领域。

其中,在液体混合系统中,PLC 也扮演着重要的角色。

液体混合系统是指将两种或多种不同的液体按照一定比例混合,以达到特定的化学反应或工艺要求。

因此,在液体混合系统中,PLC可以通过对各个部件进行精准控制,实现液体流量、温度等参数的精确调节和监控。

二、研究目标本毕业设计旨在基于PLC实现液体混合系统的控制,并能够实时监测和记录各项参数变化。

具体目标如下:1. 设计并构建一个完整的液体混合系统。

2. 选用适当的传感器和执行器,并设计相应的电路。

3. 编写PLC程序,实现对液体流量、温度等参数进行精确调节和监测。

4. 实时记录各项参数变化,并能够生成相应报表。

三、研究内容1. 液体混合系统硬件设计(1)液体混合系统的结构设计液体混合系统的结构设计需要考虑到液体的流动性和混合效果。

一般来说,液体混合系统包括进料系统、混合系统和出料系统三个部分。

其中,进料系统包括进料管道、泵、阀门等部件;混合系统包括搅拌器、加热器等部件;出料系统包括出料管道、阀门等部件。

(2)传感器和执行器的选用在液体混合系统中,需要选用适当的传感器和执行器来实现对各项参数进行监测和调节。

例如,可以选用流量传感器、温度传感器等来监测液体流量和温度;可以选用电磁阀、气动阀等执行器来控制进料管道和出料管道的开关。

(3)电路设计根据所选用的传感器和执行器,需要设计相应的电路。

例如,可以采用模拟量输入模块来接收流量传感器输出的模拟信号;可以采用数字量输出模块来控制电磁阀或气动阀。

2. PLC程序设计根据硬件设计完成后,需要编写PLC程序实现对液体混合系统进行控制。

PLC程序需要实现以下功能:(1)监测液体流量和温度,并实时调节。

(2)实现进料管道和出料管道的开关控制。

(3)实现搅拌器的开关控制。

(4)实时记录各项参数变化,并能够生成相应报表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计论文基于PLC的流量监控系统设计xxxx大学xxx.xxxxx目录1 选题背景2方案论证3 开发设计过程4 结果分析5 总结参考文献致谢附录A:MAIN主程序:附录B:CPU技术规范附录C :EM 235模拟量输入,输出和组合模块的技术规范基于PLC的流量监控系统设计1 选题背景本毕业设计课题来自实验室建设。

目的是利用PLC来实现过程控制。

目前,PLC使用范围可覆盖从替代继电器的简单控制到更复杂的自动化控制。

应用领域极为广泛,覆盖所有与自动检测,自动化控制有关的工业及民用领域,包括各种机床、机械、电力设施、民用设施、环境保护设备等等。

PLC通过模拟量I/O模块,实现模拟量与数字量之间的A/D、D/A转换,并对模拟量进行闭环PID控制。

用MCGS组态软件组态配置工业控制监控系统,对数据进行实时监控。

2方案论证本毕业设计原理是利用扩展模块EM235(AI4/AQ1*12位)进行数据采集,然后把采集到的数据利用程序进行工程量转换,给定量与输入量相减得出偏换,送到执行器,从而构成的是单闭环控制。

采用增量式PID,具有以下优点:(1)增量算法控制误动作影响小。

(2)增量算法控制易于实现手动/自动无扰动切换。

(3)不产生积分失控,易获得较好的调节品质。

在实际应用中,在以步进电机或多圈电位器作执行器件的系统中,则采用增量式PID算法。

MCGS即"监视与控制通用系统",英文全称为Monitor and Control Generated System。

MCGS是为工业过程控制和实时监测领域服务的通用计算机系统软件,具有功能完善、操作简便、可视性好、可维护性强的突出特点。

MCGS 工控组态软件是一套32位工控组态软件,集流程控制、数据采集、设备控制与输出数据与曲线等诸多强大功能于一身,广泛应用于石油、电力、化工、钢铁、矿山、冶金、机械等多种工程领域。

所以用MCGS作为本次毕业设计的开发软件是很有必要的。

3 开发设计过程3.1 总体分析学习了PLC的硬件系统、指令系统和编程方法以后,对设计一个较大的PLC 系统时,要全面考虑许多因素,不管所设计的控制系统的大小,要按照下列设计步骤进行系统设计。

如图1:3.2 工艺过程随着PLC 功能的不断提高和完善,PLC 几乎可以完成工业控制领域的所有任务,但PLC 还有它最适合的应用场合:工业环境较差,而对安全性、可靠性要求较高,系统工艺复杂,输入/输出以开关量为主的工业自控系统或装置,它对模拟量的处理能力也很强。

所以在很多情况下,也可取代工业控制计算机作为主控制器,来完成复杂的工业自动控制任务。

控制对象及控制装置选定后,还要进一步确定PLC 的控制范围。

一般来说,能够反映生产过程的运行情况,能够用传感器进行直接测量的参数,控制逻辑复杂的部分都由PLC 完成。

另外,对主要控制对象还要加上手动控制功能。

针对此次的控制任务,是利用PLC 对液体流量(模拟量)进行控制。

要求把管道中水流控制在一定的速度,要求用增量式PID 控制算法进行控制。

如图2所示:3.3 系统控制要求1、要求用PLC 编写程序,采用单闭环控制,来控制电动调节阀开度,以达到控制管道内液体流量的目的。

2、用PLC 编写程序,采用单回路控制,以采集的流量为反馈信号,与给定值进行比较,以达到控制液体流量的目的。

3、用MCGS 组态软件对设计系统进行组态,对现场数据进行实时监控。

水泵电动调节阀图2 过程流程图3.4 系统的I/O点及地址分配输入/输出信号在PLC接线端子上的地址分配是进行PLC控制系统设计的基础。

对软件设计来说,I/O地址分配以后才可进行编程;对控制柜及PLC的外围接线来说,只有I/O地址确定以后,才可以绘制电气接线图、装配图,分配地址时,要注意负载类型。

控制系统的输入/输出信号的名称、代码及地址编号如下表所示:表1 地址分配3.5 PLC系统的选型选择PLC一方面要注意容量,另一方面什么公司的。

从上面的分析可以知道,系统需要模拟量输入点一个,模拟量输出点一个。

可以选用西门子公司S7-200 CPU222PLC(8入/6继电器输出)一台,特点:体积小巧,全面功能,最适应于中小机器设备的控制,适用于各行各业,各种场合中的检测、监测及控制的自动化。

强大功能使其无论在独立运行中,或相连成网络皆能实现复杂控制功能。

因此S7-200系列具有极高的性能/价格比,极高的可靠性,极丰富的指令集,易于掌握,便捷的操作,丰富的内置集成功能,强劲的通讯能力,丰富的扩展模块。

在加上一台扩展模块EM235(4AI/1AO)。

这样的配置最经济。

3.6 需要考虑的其它问题1、保护措施;2、系统保直流电源的容量;3、电源方面的抗干扰措施;4、输出方面的护措施。

3.7 系统程序设计3.7.1数字PID控制算法在连续-时间控制系统中,PID控制器应用得非常广泛。

其设计技术成熟,长期以来形成了典型的结构,参数整定方便,结构更改灵活,能满足一般的控制要求。

数字PID控制比连续PID控制更为优越,因为计算机程序的灵活性,很容易克服连续PID控制中存在的问题,经修正而得到更完善的数字PID算法。

连续一时间PID控制系统如4所示。

图4中,D(s)为控制器。

在PID控制系统中,D(s)完成PID 控制规律,称为PID控制器。

PID控制器是一种线性控制器,用输出量y(t)和给定量r(t)之间的误差的时间函数。

e(t)=r(t)-y(t) 的比例,积分,微分的线性组合,构成控制量u(t),称为比例(Proportional)积分(Integrating)微分(Differentiation)控制,简称PID 控制。

实际应用中,可以根据受控对象的特性和控制的性能要求,灵活地采用不同的控制组合,构成比例(P)控制器比例十积分(PI)控制器比例十积分十微分(PID)控制器式中 K P——比例放大系数;T I——积分时间;T D——微分时间。

控制作用:比例控制能迅速反应误差,从而减小稳态误差。

但是,比例控制不能消除稳态误差。

比例放大系数的加大,会引起系统的不稳定。

积分控制的作用是,只要系统有误差存在,积分控制器就不断地积累,输出控制量,以消除误差。

因而,只要有足够的时间,积分控制将能完全消除误差,使系统误差为零,从而消除稳态误差。

积分作用太强会使系统超调加大,甚至使系统出现振荡。

微分控制可以减小超调量,克服振荡,使系统的稳定性提高,同时加快系统的动态响应速度,减小调整时间,从而改善系统的动态性能。

应用PID控制,必须适当地调整比例放大系数K P,积分时间T I和微分时间T D,使整个控制系统得到良好的性能数字PID控制算法:在电子数字计算机直接数字控制系统中,PID控制器是通过计算机PID控制算法程序实现的。

计算机直接数字控制系统大多数是采样-数据控制系统。

进入计算机的连续-时间信号,必须经过采样和整量化后,变成数字量,方能进入计算机的存贮器和寄存器,而在数字计算机中的计算和处理,不论是积分还是微分,只能用数值计算去逼近。

在数字计算机中,PID控制规律的实现,也必须用数值逼近的方法。

当采样周期相当短时,用求和代替积分,用差商代替微商,使PID算法离散化,将描述连续-时间PID算法的微分方程,变为描述离散-时间PID算法的差分方程。

增量式PID控制算法:当执行机构需要的不是控制量的绝对值,而是控制量的增量(例如去驱动步进电动机)时,需要用PID的“增量算法”。

由位置算法求出再求出两式相减,得出控制量的增量算法上式称为增量式PID算法。

对增量式PID算法归并后,得其中上式已看不出是PID的表达式了,也看不出P、I、D作用的直接关系,只表示了各次误差量对控制作用的影响。

从式中看出,数字增量式PID算法,只要贮存最近的三个误差采样值e(k)、e(k-1)、e(k-2)就足够了。

增量式PID控制的优点与不足:优点: 1、增量算法控制误动作影响小。

2、增量算法控制易于实现手动/自动无扰动切换。

3、不产生积分失控,易获得较好的调节品质。

缺点:1、积分截断效应大,有静态误差。

2、溢出影响大在实际应用中,在以步进电机或多圈电位器作执行器件的系统中,则采用增量式算法。

图6表示了增量式PID控制算法的流程图。

图6 增量式PID控制算法流程图3.7.2 回路输入/输出量的工程量转换一个回路具有两个输入量,即给定值和过程变量。

给定值通常为一固定值。

过程变量受回路输出的影响并反映了控制的效果。

给定值和过程变量都是实际的工程量,其幅度、范围和测量单位都会不同。

在实施PID算法之前,必须将这些值转换为归一化纯量、浮点数的格式,即:将实数格式的工程实际值转换为[0.0,1]间的无量刚相对值(称为归一化格式)。

用下式来将给定值或过程变量归一化:Rnorm=(Rraw/Span+E)式中:Rnom为工程实际值的归一化值;Rraw为工程实际值的实数形式,未归一化处理;E对于单极性值,取0;对于双极性值,取0.5;Span为最大允许值减去最小允许值,通常取:32000(对于单极性),64000(对于双极性)。

将回路控制输出转换为按工程量标定的整数值。

回路控制的输出,相对于被控对象来说,为一个控制量。

注意:回路控制输出为在[0.0,1.0]范围内的归一化实数格式,它必须先转换为16位按工程量标定的值后方可用于驱动实际装置。

这一转换实际上为归一过程的逆过程。

第一步是用下式将回路输出转换为按工程量标定的实数格式:Rscal=(Mn-E)*Span式中:Rscal为已按工程量标定的实数格式的回路输出;Mn为归一化格式的回路输出;E对于单极性模拟量,取为0.0;对双极性模拟量,取为0.5;Span为最大允许值减去最小允许值,通常取:32000(单极性),64000(双极性)3.7.3 程序流程图本程序分为三部分:主程序、子程序、中断程序。

逻辑运算放在主程序。

系统初始化的一些工作放在初始化子程序中完成,这样节省扫描时间。

利用定时器中断实现PID控制的定时采样及输出部分。

主程序图7:图7 主程序流程图中断子程序图8:单闭环子程序pid:初始化子程序initiate:图9 单闭环子程序流程图图11 初始化子程序流程图滤波子程序sift:本程序描述了模拟量模块EM235的功能,分别从AIW0、AIW2中取输入值,为了增加稳定性,求多次采样值的平均值。

图12 滤波子程序流程图3.8MCGS组态软件对系统的组态过程计算机技术和网络技术的飞速发展,为工业自动化开辟了广阔的发展空间,用户可以方便快捷地组建优质高效的监控系统,并且通过采用远程监控及诊断、双机热备等先进技术,使系统更加安全可靠,在这方面,MCGS工控组态软件提供强有力的软件支持。

MCGS全中文工业自动化控制组态软件(以下简称MCGS工控组态软件或MCGS)为用户建立全新的过程测控系统提供了一整套解决方案。