丝锥的发展和应用,从志斌

丝锥基础知识培训

工作原理简述

01

丝锥通过旋转和轴向进 给运动,将切削刃逐渐 切入工件材料。

02

03

04

随着丝锥的旋转,切削 刃不断切削材料并形成 螺纹。

校准部分随后进入工件, 对螺纹进行校准和修整。

切削过程中产生的切屑 通过排屑槽排出。

使用注意事项

01

02

03

04

选择合适的丝锥类型和规格, 根据工件材料和螺纹要求选择 合适的切削速度和进给量。

根据螺纹规格选择

在满足加工要求的前提下,应尽 可能选择加工效率高、精度高的 丝锥类型和相应的加工方法。

考虑加工效率和精度

优质的丝锥具有更好的耐用性和加 工性能,选择知名品牌和质量可靠 的丝锥有助于提高加工质量和效率。

02 丝锥结构与工作原理

整体结构剖析

01

02

03

柄部

丝锥的夹持部分,用于传 递扭矩。

后续学习建议

深入学习丝锥相关理论知识,了 解丝锥的最新发展动态和技术趋

势。

多进行实际操作练习,熟练掌握 各种丝锥的使用方法和技巧。

参加更高级别的培训课程或研讨 会,与同行交流学习,不断提升

自己的专业水平。

THANKS FOR WATCHING

感谢您的观看

03

02

润滑防锈

定期对丝锥进行润滑,使用防锈油 或润滑脂涂抹在丝锥表面。

妥善保管

将丝锥放置在干燥、通风的地方, 避免与硬物相互碰撞。

04

故障排除方法

断丝锥 螺纹乱牙 丝锥崩齿 切削力过大

若丝锥断裂在工件中,可采用取出器或钻孔法等方法取出断丝 锥。

调整切削参数、确保丝锥与工件垂直、使用导向套等方法防止 螺纹乱牙。

采用精密的机械加工设备,对 丝锥进行车削、铣削、磨削等

镶齿硬质合金丝锥的开发

98镶齿硬质合金丝锥的开发许丽华陕西航空精密机械工具公司1引言硬质合金丝锥由于其比高速钢丝锥高得多的耐磨性而得到越来越广泛的应用,大量用于铸铁、铝合金、硬青铜、耐热合金、淬火钢及硬塑料、玻璃钢等零件上螺纹孔的JJu-r。

由于其丝锥刃部是硬度很高的硬质合金材料,加工此类丝锥时难度较大,用普通高速钢丝锥的工艺方法已无法满足要求,必须采用特殊的加工手段才能完成,因此丝锥制造难度大、成本高。

不仅如此,由于硬质合金材料的脆性很大,在使用中丝锥非常容易崩刃,一旦发生崩刃,丝锥也就报废了,造成了很大的浪费。

为此我们开发出一种适用于规格≥M8,低成本高韧性的镶齿硬质合金丝锥。

2镶齿硬质合金丝锥的结构形成硬质合金是高硬度、难溶的金属化合物粉末(WC、TiC)等,用钴和镍等金属作粘接剂压坯、烧结收稿日期:2008年11月工具技术而成的粉末冶金制品。

其中,高硬度、耐高温的碳化物比高速钢要多得多,WC、TiC的常温硬度分别为1780HV和3200HV,熔点分别为2900℃和3200℃,这些对切削难加工材料非常有用,故能承受很高的切削温度,允许采用较普通高速钢丝锥高的切削速度。

但由于硬质合金的可加工性差且较脆,加工难度就很大。

标准的硬质合金丝锥,其切削部分全部为硬质合金材料,小于M8的小尺寸硬质合金丝锥做成整体硬质合金材料的,两端加工基准为反顶尖形式,具有较高的刚性,扭曲变形小,可减少丝锥损坏。

大于M8的大尺寸丝锥可做成刃部与柄部焊接式的,两端加工基准为中心孔形式。

常用硬质合金丝锥材料选用细颗粒碳化钨合金YG6A,它的耐磨性高,使用强度好,用于制作丝锥,可使丝锥的硬度高,耐磨性能好。

但丝锥在攻丝时,轴向进给量很大,故转速不能太高,易影响其强度和韧性,故极易崩齿。

在加工大于M8的硬质合金丝锥时,遇到的加工难题较多,一是切削部分原料与柄部焊接质量不易控制和保证,其二是切削部分原料成本较高,且基准中心孔加工难度较大。

为此,我们轴孔节圆刻线;然后在镗杆上放置磁座干分表,表头打在内配水环外球面上。

丝锥讲议

二、丝锥的分类及用途

絲錐的分類

区分

螺母丝锥 管螺纹丝锥 螺尖丝锥 螺母丝锥

丝锥的种类

一般管螺纹丝锥、短螺丝形推拔丝攻、铸 铁用管螺纹丝锥、软铁用管螺纹丝锥等 一般用螺尖丝锥、不锈钢用螺尖丝锥、深 孔用螺尖丝锥、枪膛丝攻 一般用螺旋槽丝锥、不锈钢用螺旋槽丝锥、 高碳钢用螺旋槽丝锥、深孔用螺旋槽丝锥、 左旋螺旋槽丝锥

7H

三、丝锥的公差

2.YAMAWA丝锥公差

YAMAWA絲錐之P級精度是依TAS(日本工具工業會規格)的規 定而制定,類似美國的GH級精度。 如表A所示,絲錐的螺距為0.7mm或以上時,螺絲攻的有效徑 基準尺寸以0為基準點,每一級的精度公差為20μm,亦即P1 級的有效徑精度公差為(+0, +20 μm),以此類推,P2級為 (+20, +40),P3級為(+40, +60),P4級為(+60, +80)。 如表B表示,螺絲攻的螺距為0.6mm或以下時螺絲攻的有效徑 基準尺寸以10μm為基準點,每一級的精度公差為15μm,即 P1級為(+10μm, +25μm),以此類推,P2級為(+25, +40), P3級為(+40, +55),P4級為(+55, +70)。

崩 裂 或 咬 痕

粘刀

使用工作部分經鏟磨加工之絲錐 減少刃部厚度 使用經表面處理的絲錐 改變切削油種類及注油方式 降低切削速度

應使用螺尖絲錐或螺旋槽絲錐 加大下孔徑

切屑堵塞

振 波

過於鋒利

修磨不適當

減少切削角度;減少鏟背量

避免刃部厚度過小;避免修磨容屑槽底;

七、攻絲中常見問題及對策

丝锥基础介绍ppt课件

挤压丝锥的优点 •不产生切屑,故不存在排屑问题 • 螺纹表面质量提高 • 切削速度提高 (约可翻倍) • 丝锥寿命提高 • 加工盲孔通孔没有区别

挤压丝锥使用的局限性在于受工件材料限制

•脆性材料 (i.e. 灰铸铁) 都不合适 • 工件材料延伸率至少要达 10%

5

外形比较

机加丝锥

Gewindebohrer

Gewindefurcher

挤压丝锥

6

螺纹比较

挤压成型

切削形成

材料晶相纤维没有被破坏

材料晶相纤维被破坏

7

挤压成型示意图

8

挤压成型实例图

9

2.本身特征: 1)柄径:粗柄丝锥和细柄丝锥 2)螺距:粗牙丝锥和细牙丝锥

3)槽型:直槽丝锥、螺旋槽丝锥、螺尖丝锥

等影响使用性能的缺陷。

8. 序检:工艺规程 总检:产品图

16

五、打字打标 厂标 材质 规格 螺距 中径等级 TDC HSS M6 × 1 — H2

解释:一个外径为6毫米的公制丝锥,螺距是1毫米, 中径等级为H2。

17

谢 谢!

18

12

2.柄部: 传递扭矩

3.颈部(退刀槽):方便砂轮的进出(粗柄有,细 柄没有)

4.方尾:配合机床起定位作用

5.沟槽: 作用:切削、容屑、排屑

槽型: 直槽丝锥 螺旋槽丝锥 螺尖丝锥

13

内螺纹的形式:通孔和盲孔

丝锥的形式及丝锥导向部分的长度的选择 要依据工件的材料和螺孔的形式来确定.

排方向屑: 直槽丝锥 螺旋槽丝锥 螺尖丝锥 挤压丝锥

下

上

下

无

排

丝锥工作原理

丝锥工作原理丝锥是一种常用的切削工具,它的工作原理主要是利用旋转和前进的双重运动,通过切削力将工件上的金属材料削除,从而形成所需的螺纹。

在工业生产中,丝锥被广泛应用于金属加工、机械制造等领域,因此了解丝锥的工作原理对于工程师和操作人员来说是非常重要的。

首先,让我们来了解一下丝锥的结构。

丝锥一般由切削部分、柄部和手柄组成。

切削部分是丝锥的主要工作部位,它通常呈锥形,有多个螺旋槽,用于削除工件上的金属材料。

柄部用于固定在切削工具上,传递旋转力和前进力。

手柄则是用来操作丝锥的部分,通常有适合手握的设计,方便操作者使用。

接下来,我们来详细介绍一下丝锥的工作原理。

当我们使用丝锥进行螺纹加工时,首先要在工件上钻孔,然后用丝锥逐步切削出所需的螺纹。

在操作过程中,丝锥的切削部分贴紧工件表面,通过旋转的力量将金属材料逐渐削除,形成螺纹的轮廓。

同时,丝锥的柄部受到外部力的作用,使得丝锥在旋转的同时还能向前推进,确保螺纹的精度和质量。

丝锥的工作原理可以简单概括为旋转切削和前进推进的双重作用。

旋转切削是通过丝锥切削部分的螺旋槽和刃口,将工件上的金属材料逐渐削除,形成螺纹。

而前进推进则是通过外部力的作用,使丝锥在旋转的同时向前推进,确保螺纹加工的精度和质量。

在实际操作中,为了确保丝锥的工作效果,操作者需要注意以下几点。

首先,要选择合适的丝锥规格和材质,不同的工件材料和螺纹规格需要选择相应的丝锥。

其次,在使用丝锥进行螺纹加工时,要保持切削部分和工件表面的良好接触,避免产生过大的切削阻力。

同时,要控制好旋转和前进的力度,避免切削过深或者过浅。

最后,在操作过程中要及时清除切屑,保持切削部分的清洁,防止切削效果受到影响。

总的来说,丝锥作为一种常用的切削工具,其工作原理主要是通过旋转切削和前进推进的双重作用,将工件上的金属材料逐渐削除,形成所需的螺纹。

在实际操作中,操作者需要选择合适的丝锥规格和材质,并注意保持良好的切削部分和工件表面接触,控制好旋转和前进的力度,及时清除切屑,以确保螺纹加工的精度和质量。

专用丝锥持续演进

工具展望2019No.2专用丝锥持续演进Greg Bartlett 当Joe Mazzenga 在1975年开始他在切削工具行业的职业生涯时,其所在公司仅由浇注高速钢刀具毛坯制作丝锥㊂该公司也的确尝试过由烧结粉末金属来制作丝锥㊂Mazzenga,现已是位于密执安Troy 的J.M.美国销售公司总裁,指出: 粉末冶金那时刚刚面世,因为工艺的局限性,还不像今天这样被普遍应用㊂”粉末冶金工艺可制取晶粒更细㊁更均匀的颗粒,由此可制作更耐磨㊁切削寿命更长的刃口㊂刀具制造商也可以根据特殊工件材料来定制粉末合金的成份㊂供图:Wilhelm Becker GmbH &Co.KG与Mazzenga 类似,Ray⁃mond E.Moring 从1973年进入切削工具行业以来,也见证了丝锥的发展历史㊂作为位于南卡罗来纳州Seneca 的绿叶工业公司的技术市场销售专员,Moring 认为,丝锥在一定程度上从来都是根据特定应用场合来设计㊂他认为,随著更多专业工件材料如特殊材料和超合金的出现,这种实践方法越来越显著㊂Moring 指出: 为此就必须改变刀具特性㊂”他引证说明从上世纪70年代到如今航空业是这种变化的主要驱动者㊂工件材料变得韧性更好㊁更耐高温,因而寿命更长,这就要求必须采用不同方法来加工这些材料㊂”Moring 指出: 与航空业一样,医疗行业也受此影响并紧随其后㊂”他指出: 20到30年前,并没有钛合金或类似的铬钴材料可用作为体内的医用植入物㊂为此,就必须改变合金的化学成分使其能长期停留在体内㊂但这种改变对材料的切削加工性能没有帮助㊂”当位于马萨诸塞州West Boylston 的Emuge 公司于上世纪80年代进入北美市场时,航空业是且一直是新英格兰地区制造业的强劲力量㊂Emuge 公司产品总监Mark Hatch 指出: 当航空制造商在零件中开始使用因科镍和钛合金时,这些新一代材料对航空制造商和工具制造商来说都需要重新学习和认识㊂”Emuge 公司提供Rekord D-TI 丝锥用于钛合金盲孔螺纹加工㊂供图:Emuge 公司他指出,所有行业都十分关注丝锥断裂问题,航空业也不例外㊂Hatch 指出: 航空零部件的价值很高,而且对产品安全十分关键㊂攻丝是一些航空件的最后21工具展望2019No.2 一道工序㊂如果丝锥折断,可能会使价值数万美金的零部件报废㊂通常会遇到丝锥折断㊁测量不合格或粗糙撕裂的螺纹㊂”材料品种越多,丝锥品种也越多过去8年来,J.M.美国销售公司在美国和加拿大经销来自德国Hahnreiter公司的丝锥㊂该丝锥制造商经常调整产品线来适应特定市场需求㊂例如,该公司最近发布了Spiralo48TS TiN丝锥,用来改善长屑材料深孔和盲孔攻丝排屑性能㊂据Hahnreiter的信息,该丝锥的螺旋槽可防止切屑形成 鸟巢”并缠绕在刀柄上而要人工去除㊂Mazzenga指出,新材料种类正日新月异,丝锥供应商也正紧随其步伐㊂他指出: 现在越来越多地遇到很久前未见过的具有更高材料韧性的不锈钢材料,例如奥氏体不锈钢以及诸如因科镍和哈斯特洛伊耐蚀镍基合金之类的高温合金㊂比如奥氏体不锈钢加工较难且易缠屑,为此Hahnreiter公司特别开发了Nirofix48STY/WC 丝锥来进行此类材料的盲孔加工㊂”Hahnreiter公司提供Spiralo48TSTiN丝锥,可用于长屑材料的深孔㊁盲孔排屑㊂据该公司的信息,该丝锥螺旋槽结构可防止积屑瘤产生㊂供图:Wilhelm Becker GmbH&Co.KGMazzenga指出,该丝锥的特殊多层涂层可有助于耐热㊁耐磨,并且表面加入碳化物可得到优异的滑动性能,使热切屑不会粘接在刀具上㊂位于印第安纳州Green⁃wood的Nachi美国公司在过去几年里推出了针对特定材料的丝锥,包括用于加工不锈钢的Hy⁃per Z SUS丝锥㊂据该公司宣称,此丝锥通过表面硬化工艺来提高丝锥寿命㊂Nachi公司切削工程师NickLieffers指出: 竞争对手的丝锥可能会切削速度更高,但Nachi公司的产品在保证高质量的加工效果时可有更长的刀具寿命和和更低的成本㊂”尽管丝锥的专业化趋势正日益增加,但位于德克萨斯州Irving的OSG美国公司的畅销丝锥仍然是其 全能的”Hy-Pro丝锥㊂尽管该公司正销售越来越多的专用丝锥以及设计越来越少的通用丝锥,但Hy-Pro丝锥桥接通用丝锥和专用丝锥之间的作用㊂OSG应用工程师Alec Jan⁃son指出: 这种丝锥可加工材料范围广泛,是一种不错的选择㊂因客户对不是超高端的㊁可加工多种材料的丝锥有需求,该丝锥为公司带来了大量业务㊂”Emuge公司的MultiTap通用丝锥扮演了同样角色㊂Hatch指出,推荐该丝锥用于小到中批量㊁多材料品种的攻丝加工㊂他指出,每个行业均有攻丝的特殊挑战,如批量生产和可预测过程的汽车行业㊂Hatch指出: 汽车行业与航空业的要求完全不同㊂汽车制造商争分夺秒地生产,需要高速运转和最少的丝锥折断,需要快速生产高品质汽车零件㊂”通用与专用丝锥Mazzenga指出,尽管通用丝锥从来都有市场需求,但专用丝锥却为刀具制造商带来了丰厚利润㊂他指出,产品制造商也发生变化㊂ 当要加工的材料类型越来越多时,加工车间需承担以往不必承担的更艰巨任务㊂现在只要能加工就可承接加工㊂”Moring认为,丝锥寿命和材料可加工性是其中的决定性因素㊂31工具展望2019No.2 他指出: 如果突然要承担加工一种先进材料,但通用丝锥却无法加工或不能顺利加工㊂”Lieffers指出: 加工车间从不知道将要加工何种材料,可能是合金钢㊁黄铜或高温合金㊂”,并强调了Nachi美国公司的低成本通用丝锥VTP产品线的价值㊂ 总有对成本敏感以及需要通用工具的客户,因此通用丝锥将是客户刀具清单中的一部分㊂”Janson指出,这一切都取决于刀具寿命和效率㊂ 人们都想以最快速度加工并能得到最佳加工效果㊂”丝锥演进Mazzenga期望不断持续的技术进步能提高一些材料的可加工性㊂他指出: 这种进步不仅在一个特定方面,而会在材料㊁结构㊁冷却液以及机床的进给能力等方面㊂”Hatch同意并指出,过去15到20年取得了巨大的技术进步,而现在的改进相对较小,其中最引人注目的进步是涂层㊂Moring指出: 表面处理技术一直在进步㊂涂层研究人员一直在开发新的切削刀具涂层配方㊂人们期望涂层能耐磨㊁耐热,并具有低摩擦系数㊂这种期望使涂层技术不断演进㊂”Lieffers指出,随著CNC机床的不断进步,内冷却丝锥也会随之进步㊂加工机床的进步也会驱动更多地使用硬质合金丝锥㊂他指出: 因攻丝面临的风险压力较高,硬质合金丝锥的使用并不常见㊂硬质合丝锥金脆性较大并易于折断㊂如果设备刚性极好,也可使用硬质合金丝锥㊂”他还及时指出,刚性极好的机床价格可能会变得更加可以承受㊂ 如果此情况出现,加工车间会变得更小,其拥有更高质量的加工机床就可使用硬质合金丝锥㊂这将导致硬质合金丝锥的崛起㊂”Janson展望,如果这种变化出现,像高速钢丝锥那样的基体材料的使用将减少,但绝不会消失㊂(吴志刚译)41。

丝锥及攻丝技术的新发展

丝锥及攻丝技术的新发展在特殊工件材料上攻丝工件材料的可加工性是攻丝难易的关键。

Hansen-Whiney公司设计师Vernon Hill说:“现在丝锥生产厂家主要关注的是,发展针对特殊材料加工的丝锥”。

针对这些材料的性能,改变丝锥切削部分的几何形状,特别是它的前角和下凹量(HOOK)—前面的下凹程度。

对于高强度的工件材料,丝锥的前角和下凹量通常较小,以增加切削刃强度。

下凹量较大的丝锥则用在切削扭矩较大的场合。

但下凹量过大,切削刃可能会产生崩刃并嵌入螺纹。

一般情况下,长屑材料需较大的前角和下凹量,以便卷屑和断屑。

另一方面,太锋利的角度会使切削刃过于薄弱。

另一个受工件材料可加工性影响较大的丝锥角度是后角。

加工较硬的工件材料需要较大的后角,以减小摩擦和便于冷却液到达切削刃,但过大的后角又会减小丝锥切入工件时的自定心能力。

加工软材料时,太大的后角会导致螺孔扩大。

对于加工硬度、强度都很高的工件材料,丝锥应选择起始于切削刃的偏心后角;而对易加工材料,则选择带复合偏心后角(Con-eccentric)的丝锥,其特点是在切削刃下面无后角刃带之后再磨出后角。

螺旋槽丝锥主要用于盲孔的螺纹加工。

加工硬度、强度高的工件材料,所用的螺旋槽丝锥螺旋角较小,这可改善其结构强度。

如Hanson-Whitney公司生产的ULTI-XT螺旋槽丝锥,其螺旋角为15°,主要是用来加工强韧的400系列不锈钢。

而该公司的ULTI-XT300的螺旋槽丝锥的螺旋角为41°,主要是用来加工300系列不锈钢。

此外,对于强韧的加工材料,要选用螺纹长度较短的螺旋槽丝锥,以减小切削时的扭矩。

对于有弹性记忆的材料(With elastic memory),例如钛,要求刀具带有较大的倒锥,从丝锥前部到柄部,逐步减小由于材料“反弹”造成的摩擦。

在优化攻丝加工条件时,丝锥生产厂家也考虑了刀具以外的其它因素。

Emuge公司技术部经理Alan Shepherd说,高性能丝锥可使切削速度大大提高,在铸铁材料上攻丝可从以前的35~50sfm提高到250sfm。

不锈钢攻丝用的新型丝锥

不锈钢攻丝用的新型丝锥发布: | 发布时间: 2008年10月26日不锈钢作为一种优良的耐腐蚀材料,并具备有强度和韧性等方面的优异使用性能,使之在机器零件及制药、化工设备等各个领域得到广泛的应用。

但是,随着不锈钢用量的不断增加,不锈钢作为难切削材料的加工问题就日益突出。

正是因为不锈钢具有良好的塑性和一定的韧性及强度,所以导致加工硬化现象严重,易对刀具切削刃口造成损伤。

由于它高温下强度高、热传导率低,因此切削温度高,对刀具磨损影响很大,正因它具有相当大的韧性和强度,延伸率大,故极易形成积屑瘤。

这些情况对于不锈钢加工,尤其是攻丝将会带来很大困难。

我们在实际加工过程中,研制了一种表面注入Co离子的高速钢丝锥,并对刀具的结构参数进行合理选择,能较好地完成不锈钢攻丝。

1、双头丝锥的结构简介目前我们常用的丝锥只有一端有螺纹,而另一端则为刀柄。

这种结构使得刀杆尾部须被设计成方身或锥面,以能传递扭矩。

而丝锥的螺纹的有效部分只占丝锥长度的40%左右,丝锥材料大部分用于刀柄部分,比较浪费材料。

现设计的双头丝锥在它的两头都有相同的外形,能使丝锥固定在夹具上,使得扭矩可以从任意一端传递到另一端。

这种结构相当于把两个单头丝锥的刀柄部分合并成一体,从而减少了柄部长度,节省了材料。

在双头丝锥的中间部分,即刀柄部分,可以铣出较浅的圆弧槽,利用双头丝锥两头的顶针孔定位,圆弧槽经磨削后可保证定位夹紧面具有较高的定位精度。

2、丝锥结构参数的合理选择试验表明,丝锥槽数对攻丝效果有较大的影响。

我们选用的是三槽丝锥,它与四槽丝锥相比,横截面的尺寸增大了,丝锥的强度得到提高,可有效防止丝锥在攻丝扭矩的作用下折断,也为增大前角和后角创造了有利的条件。

并且,三槽丝锥的攻丝扭矩可比四槽丝锥减小10%,因而单位面积切削力也随之减小。

由于攻丝切削力大,为减小丝锥的磨损速度,一般认为丝锥前角应取小值,但是根据不锈钢材料的特性,其抗拉强度不是太高,而高温强度、延伸率和断面收缩率却较大,攻丝时切屑不易分离、卷曲和折断,切削变形大,攻丝扭矩大,切削温度高。

透彻分析丝锥的内外结构,充分了解丝锥

透彻分析丝锥的内外结构,充分了解丝锥透彻分析丝锥的内外结构,充分了解丝锥作为加工内螺纹的常用工具,丝锥可分为螺旋槽丝锥、棱角丝锥、直槽丝锥和管螺纹丝锥等,按使用环境可分为手用丝锥和机用丝锥,按规格可分为公制、美式、英制丝锥。

你对他们都很熟悉吗?01水龙头分类(1)切割丝锥1)直槽丝锥:用于加工通孔和盲孔。

丝锥槽内存在铁屑,螺纹质量不高。

更常用于短切屑材料的加工,如灰铸铁等。

2)螺旋槽丝锥:用于孔深小于等于3D的盲孔加工。

铁屑沿螺旋槽排出,螺纹表面质量高。

10°~20°螺纹角丝锥可用于加工小于或等于2D的螺纹深度;28°~40°螺纹角丝锥可加工螺纹深度小于等于3D;50°螺纹角丝锥可加工螺纹深度小于等于3.5D(特殊工况4D)。

在某些情况下(硬质材料、大齿距等),为了获得更好的齿尖强度,会选择螺旋槽丝锥加工通孔。

3)丝锥:通常只能用于通孔,纵横比可达3D-3.5D,铁屑向下排出,切削扭矩小,螺纹表面质量高,又称边角攻丝或尖端攻丝。

切割时必须保证所有切割部位都被穿透,否则会出现牙齿塌陷。

(2) 挤压丝锥可用于通孔和盲孔加工,通过材料的塑性变形形成齿型,只能用于加工塑性材料。

其主要特点:1)利用工件螺纹的塑性变形加工;2)丝锥截面积大,强度高,不易折断;3)切削速度高于切削丝锥,生产率也相应提高;4)由于是冷挤压加工,加工后的螺纹表面力学性能提高,表面粗糙度高,螺纹强度、耐磨性和耐腐蚀性能得到提高;5)芯片免加工。

它的缺点是:1) 只能用于加工塑料材料;2)制造成本高。

有两种结构形式:1)无油槽挤压丝锥仅用于盲孔立式加法;2)带油槽的挤压丝锥适用于所有工况,但通常小口径丝锥因制造困难不设计油槽。

02丝锥结构参数(1) 外形尺寸1)总长度:需要注意一些需要特殊加长的条件2) 槽长:同上3)刀柄:目前常用的刀柄标准有DIN(371/374/376)、ANSI、JIS、ISO等,选择时要注意与攻丝刀柄的配合关系(2)螺纹部分1)精度:由具体螺纹标准来选择,公制螺纹ISO1/2/3级相当于国标H1/2/3级,但需要注意制造商的内控标准。

丝锥的种类及作用

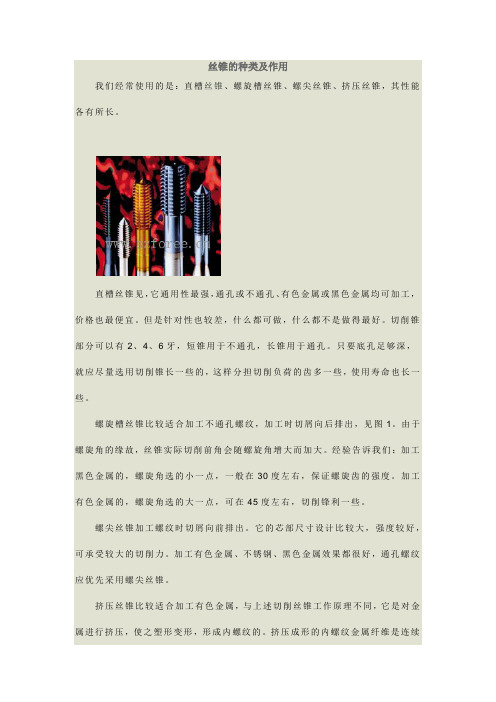

丝锥的种类及作用我们经常使用的是:直槽丝锥、螺旋槽丝锥、螺尖丝锥、挤压丝锥,其性能各有所长。

直槽丝锥见,它通用性最强,通孔或不通孔、有色金属或黑色金属均可加工,价格也最便宜。

但是针对性也较差,什么都可做,什么都不是做得最好。

切削锥部分可以有2、4、6牙,短锥用于不通孔,长锥用于通孔。

只要底孔足够深,就应尽量选用切削锥长一些的,这样分担切削负荷的齿多一些,使用寿命也长一些。

螺旋槽丝锥比较适合加工不通孔螺纹,加工时切屑向后排出,见图1。

由于螺旋角的缘故,丝锥实际切削前角会随螺旋角增大而加大。

经验告诉我们:加工黑色金属的,螺旋角选的小一点,一般在30度左右,保证螺旋齿的强度。

加工有色金属的,螺旋角选的大一点,可在45度左右,切削锋利一些。

螺尖丝锥加工螺纹时切屑向前排出。

它的芯部尺寸设计比较大,强度较好,可承受较大的切削力。

加工有色金属、不锈钢、黑色金属效果都很好,通孔螺纹应优先采用螺尖丝锥。

挤压丝锥比较适合加工有色金属,与上述切削丝锥工作原理不同,它是对金属进行挤压,使之塑形变形,形成内螺纹的。

挤压成形的内螺纹金属纤维是连续的,抗拉,抗剪强度教高,加工的表面粗糙度也教好,不过挤压丝锥底孔要求较高:过大,基础金属量少,造成内螺纹小径过大,强度不够。

过小,封闭挤压的金属无处可去,造成丝锥折断。

计算式为:底孔直径=内螺纹公称直径-0.5螺距。

有个厂家原先使用直槽丝锥加工铜材电器元件,经常发生“螺纹烂牙”、“丝锥粘牙”等现象。

螺孔又大多为M3-M6,铜屑粘在小孔内很难清洗干净。

零件装配后,常有铜屑掉出,造成短路,成为一大难题。

接受建议,改用挤压丝锥后,一切迎刃而解。

提高丝攻寿命4倍以上,降低生产成本50%,更重要的是无屑加工,保证了电器元件的安全性。

复合一体丝锥-概述说明以及解释

复合一体丝锥-概述说明以及解释1.引言1.1 概述在撰写概述部分时,我们可以介绍复合一体丝锥的背景和定义及其在实际应用中的重要性。

复合一体丝锥是一种集合了多种优势的工具,具备了丝锥和螺纹攻丝钻头两者的功能。

它广泛应用于金属加工领域,可用于制造螺纹孔、修复损坏的螺纹孔等。

复合一体丝锥的独特之处在于它的设计结构。

它由一根呈锥形的工具组成,其顶端采用丝锥的设计,底端则采用螺纹攻丝钻头的设计。

这种设计使得复合一体丝锥在使用过程中能够自行形成和修复螺纹孔,提高了工作效率和便利性。

与传统的丝锥或螺纹攻丝钻头相比,复合一体丝锥具有许多优势。

首先,它的多功能性使得只需使用一种工具就能完成多个工序,节省了时间和精力。

其次,由于复合一体丝锥底端的设计,它在加工螺纹孔时能够减少碎屑产生,并提高孔壁的质量,有效避免了普通丝锥的碎屑堵塞问题。

此外,复合一体丝锥还具有较高的耐磨性和耐用性,能够在多次使用中保持较长的寿命。

虽然复合一体丝锥具有许多优势,但在实际应用中仍然存在一些挑战和限制。

例如,在加工不同材质的工件时,需要选择不同材质和尺寸的复合一体丝锥,以确保加工效果和质量。

此外,使用复合一体丝锥需要掌握一定的技巧和操作方法,以避免损坏工件或产生其他质量问题。

综上所述,复合一体丝锥作为一种集合了丝锥和螺纹攻丝钻头功能的工具,在金属加工领域具有重要的应用价值。

它的多功能性、高效性和耐用性使得它成为许多工程师和制造商的首选工具。

然而,我们仍需要进一步研究和改进复合一体丝锥的设计和使用技巧,以满足不断变化的工业需求。

文章结构部分是对整篇文章的框架进行介绍,它旨在向读者展示文章的主要组成部分和各个部分之间的逻辑关系。

本文的结构主要分为引言、正文和结论三个部分。

下面具体介绍这三个部分的内容:引言部分(Introduction)是文章的开端,它主要包含对研究主题的概述、研究背景和意义以及本篇文章的目的和意图。

在本文中,引言部分将包含以下内容:1.1 概述(Overview):对复合一体丝锥的基本概念和定义进行简要介绍,概述其在工程领域中的重要性和应用范围。

丝锥表面处理

高速钢丝锥表面处理加工技术分析摘要现代高效丝锥加工如何适应迅速发展的当今世界,尽可能达到效率最高化、赢利最大化、质量最优化,需要不断在关键技术上进行改进及创新。

本文介绍了氧化处理、氮化处理以及复合表面处理技术在高速钢丝锥中的应用以及发展趋势关键词机械加工高速钢丝锥表面处理技术一、引言丝锥是在与丝锥的导程相匹配的进给下,在底孔上形成螺纹的工具。

(见附图1)而在丝锥加工中经常会遇到一些问题。

如因为是孔的加工,所以容屑槽空间受到限制,切屑容易堵塞,不能调整尺寸,需要回转和进给的同步性,需要正传和逆转,尤其是底孔的精度会严重影响丝锥的寿命。

图1 丝锥各部的名称丝锥是内螺纹加工中不可或缺的重要工具,无论是普通机床,还是先进的数控机床(NC)、加工中心(MC)和柔性制造系统(FMC),都在很大程度上依靠丝锥才能完成内螺纹的加工。

丝锥的发展对提高内螺纹的生产效率和加工质量有直接的影响。

材料、结构和几何形状是决定丝锥切削性能的三要素,其中材料的性能起着关键性作用。

本文对高速钢丝锥表面处理技术的研究现状及其发展趋势进行了探讨。

高速钢是一种加入了较多W、Mo、Cr、V等合金元素的高合金工具钢,其含碳量为0.7%~0.15%(质量分数),具有良好的韧性和成形性,可用于制造几乎所有品种的刀具。

但高速钢材质的丝锥只能承受600℃以下的切削温度,切削速度也只能达到(20~25)m/min,故切削效率不够高,它对淬硬钢和冷硬铸铁的加工也不能胜任,且高速钢丝锥还存在耐磨性、耐热性较差等缺陷。

我公司制造的大量零件,如桥壳、减壳、过桥箱、差壳及平衡轴等都要进行较多的内螺纹加工,高速钢丝锥已经难以满足我公司内螺纹加工对丝锥越来越高的要求。

因此我公司决定对使用的高速钢丝锥使用表面处理技术,处理后的高速钢丝锥要求刃口锋利、表面硬度高、富有韧性、表面处理后变形要小。

另外,还要具有红硬性和耐蚀性能,降低零件加工后的粗糙度。

二、表面处理的的种类及特征高速钢丝锥表面处理的目的是提高工具性能:①耐磨耗性,即提高表面硬度,防止磨耗。

丝锥市场前景研究与行业运营态势报告

丝锥市场前景研究与行业运营态势报告报告内容:一、市场前景研究丝锥市场是工业制造领域中不可或缺的工具之一,在汽车、航空航天、机械制造等行业都有广泛的应用。

与传统的铁丝锥相比,高速钢丝锥能够提供更好的切削性能和耐磨性,因此受到市场的青睐。

1. 市场规模和增长趋势:根据行业分析师的预测,全球丝锥市场规模预计将在未来五年内保持稳定增长。

预计2025年全球丝锥市场规模将达到X亿美元。

2. 市场驱动因素:丝锥市场增长的主要驱动因素包括工业制造业的增长、自动化加工需求的增加、高速钢丝锥的技术进步和广泛应用。

3. 市场瓶颈因素:然而,丝锥市场也面临着一些挑战。

首先,高速钢丝锥的生产成本较高,导致产品价格也偏高,限制了一部分客户的购买意愿。

其次,一些新兴市场国家在工业制造领域的发展相对滞后,市场需求相对较低。

二、行业运营态势1. 主要竞争对手:丝锥市场竞争激烈,主要竞争对手包括国内外知名丝锥制造商,如Sandvik、OSG、Kennametal等。

这些公司通过提供多样化的产品、提高切削效率和降低成本等方式争夺市场份额。

2. 销售渠道:丝锥市场的销售渠道主要包括直销、分销和在线销售。

直销和分销渠道在传统市场占据主导地位,而在线销售渠道在近年来逐渐崭露头角,由于其便捷的购买方式和全球范围内的覆盖,预计将在未来持续增长。

3. 技术创新和产品差异化:为了应对市场竞争,丝锥制造商加大了技术研发力度,致力于提升产品性能和功能。

一些制造商还注重产品的个性化定制,满足客户特定需求。

4. 地区市场:全球丝锥市场以亚太地区为主要增长引擎,这主要归因于快速发展的汽车和制造业。

亚洲地区的市场规模预计将在未来几年内保持稳步增长。

同时,北美和欧洲市场也有一定的增长潜力。

5. 可持续发展和环保关注:近年来,伴随着全球气候变化和环境问题引起的关注增加,丝锥市场也开始注重可持续发展和环保。

制造商在产品设计和生产过程中越来越注重节能减排和资源利用效率。

丝锥基础知识ppt课件

*

丝锥的容屑槽 容屑槽

难于充分确保容屑槽 ・切屑的排出不良引起崩刃、折损 ・切削油的浸透不畅引起 熔着、磨耗

丝锥外径

底孔

*

熔着的原因

被切削材、切削油

摩擦热过大

熔着

调整丝锥型号、表面处理、切削油

*

啃削、咬削的原因

丝锥型号不适当 切削部位长度等 熔着 (例 S15C,SUS304 ,铝) 表面处理,丝锥诸角度不适当 切削油、注油方法 切屑堵塞(加工深度)

W系

Mo系

分类

*

丝锥材质及寿命

*

高 硬 度⇒耐磨耗⇒长寿命化

低摩擦系数⇒发热小⇒防止熔着 ⇒高速切削

丝锥的表面処理

水性化、干式加工化对策

*

目的是提高工具性能 ☆耐磨耗性 →提高表面硬度防止磨耗 ☆抗熔着性 →防止被削材的熔着、烧伤 ☆降低摩擦系数 →降低被削材的摩擦热

攻丝深度

15mm附近急激增大

切削扭力

*

攻丝长度及耐久性

丝锥 :TIN-NRT 尺寸 :M3X0.5 被切削材 :SPCC

切削油 :无 底孔直径 :φ2.75 切削速度 :10m/min 机床 :立型M/C

1

1.6

2

3

攻丝长度 (mm)

80,000

60,000

40,000

*

内螺纹的【啃削】

什么状況下?

改善・对策は?

○提高切削性能 ○降低摩擦系数・热 ○表面処理的活用 ○提高切屑排出性能 etc

○重选切削油 ○修正切削油的注油方法 ○修正底孔直径 ○修正进给机能 etc

*

孔扩大的原因

切屑堵塞 丝锥、底孔直径大、底孔深度大、切削油 熔着 表面处理、反熔着性高的切削油、前角 切削条件・使用方法的不适当 跳动、进给速度、马力 丝锥的选定不合适 恰当的精度 丝锥的再研磨不恰当

2023年丝锥行业市场前景分析

2023年丝锥行业市场前景分析丝锥是一种小型的金属切削器的一种,广泛应用于金属制品的制造和修理工作中。

丝锥市场前景分析需要从政策、市场需求、产品发展趋势、市场竞争格局、技术进展等多个方面进行分析。

政策方面,目前中国正在进行的“中国制造2025”计划提出了推动制造业转型升级和智能化发展的目标,进一步加强了对工具行业的政策支持。

作为金属切削工具行业中的一个重要品类,丝锥行业受到了政策支持,也将在技术研发、工艺改进等方面得到更好的支持。

市场需求方面,由于全球制造业的发展速度加快,对工具行业提出了更高的要求,也刺激了丝锥行业的发展。

同时随着高速公路、铁路等交通设施的不断完善,市场对修理工具的需求也在不断增加,为丝锥行业提供了更多的市场机会。

产品发展趋势方面,随着各种先进材料的应用,丝锥的性能、寿命、效率等方面都有了显著提高。

随着机器自动化制造时代的到来,丝锥行业也将逐步实现智能化、数字化和自动化生产,提高其市场竞争力。

市场竞争格局方面,目前我国的丝锥市场还比较分散,主要厂家数量不多,市场集中度较低。

但行业竞争压力逐渐加大,市场竞争格局也在逐渐整合。

大型企业通过并购、重组等形式加强自己的核心竞争力,小型企业则借助互联网等渠道发展市场,提升自身在品牌、技术、服务等方面的优势。

技术进展方面,丝锥制造技术和工艺也在不断进步。

现代科技的应用在丝锥的生产、制造和检测方面不断提高其质量和性能,促进了行业的整体发展。

未来丝锥行业还将面临更严格的品质规范和品牌标准,要求企业更加注重技术创新和产品质量保障。

综合上述因素,丝锥行业市场前景广阔,但也面临一些挑战和机遇。

在市场竞争激烈的情况下,丝锥企业需要加强技术研发、品牌建设、服务质量等各方面的管理,不断提高自身的竞争力,占领市场的优势地位。

丝锥介绍

折损

500

1418 1500 2000 2500 3000 3500

1000

加工孔数(孔)

尺寸:M6×1 攻丝长:12mm

加工材料:S45C 切削速度:75.4m/min 切削液:水溶性切削液(10倍稀释) 41

• US-AL-SFT

• US-AL-RFT

• US-AL-NRT

用途

AC、ADC等的高速攻丝加工

5 0 m / m in 7 5 m / m in 9 5 m / m in 8 9 6 孔 磨損 4 4 8 孔 磨損 4 8 3 0 孔 磨損

0

2000

4000

28

供油方法和寿命 (高速钢丝锥)

• • • • • 丝锥:长柄内冷丝锥: 尺寸:M10X1.5 加工材料 :FC250 攻丝深度 :20mm 8%水溶性

32

切削事例

加工材料 切削速度 进给速度 底孔 攻丝深度 切削液 使用设备 FC250 75m/min (3000 min-1) Φ6.8x29(盲孔) 24 mm (3D) 水溶性切削液(10倍液) 卧式同歩进给M/C

HS-O-OTT M8X1. 25

10000孔加工後的切削部放大照片

1.25mm/rev(同歩进给)

(μm) 内 螺 纹 中 径

JIS2級公差

140 120 100 80 60 40 20 0

丝锥中径公差

0

0

00

00

00

00

00

00

00

00

50

10

15

20

25

30

35

40

45

内螺纹精度变化

50

标准中径φ9.188

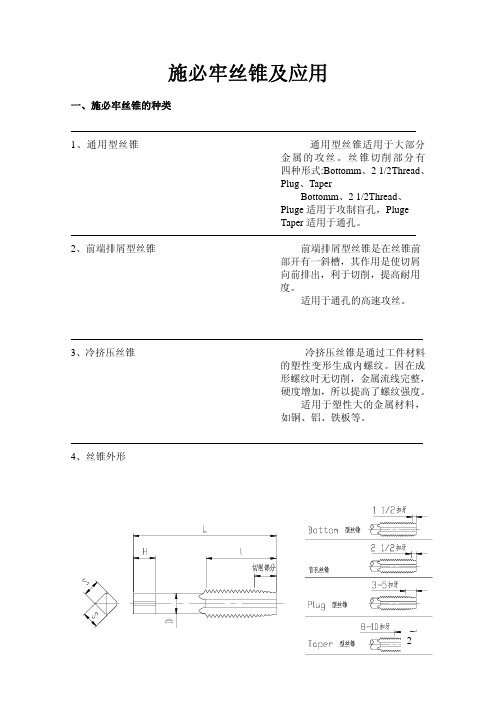

施必牢丝锥及应用-紧固件

施必牢丝锥及应用一、施必牢丝锥的种类二、丝锥外形尺寸(外形图见前页)及预钻孔孔径(mm )丝锥全长 L 螺纹长 l 杆部直径 D -0.05 方对边 S -0.15 方长 H 孔径 d M10×1.580.2 36.5 8.21 6.15 10.3 8.74-9.02 M12×1.7585.7 42 9.33 7 11.1 10.52-10.87 M14×2.091.3 42 10.9 8.18 12.7 12.32-12.7 M16×2.096.8 46 12.2 9.15 14.3 14.3-14.71 M18×2.5102.4 46 13.77 10.32 15.9 15.88-16.38 M20×2.5113.5 50.8 16.56 12.42 17.5 17.88-18.36 M22×2.5 119 56.3 17.71 13.52 19.1 19.89-20.37 M24X2 119 56.3 17.71 13.52 19.1 22.4-22.6 M24×3.0124.6 56.4 19.31 14.48 19.1 21.46-22.05 M27×3.0130.2 63.5 22.61 17.1 22.2 24.46-25.04 M30×3.5 138.1 65.1 5.94 19.46 25.4 27.05-27.74三、施必牢丝锥的操作及使用注意事项:1、施必牢丝锥的装夹部分尺寸(杆部、四方)与中国标准丝锥不同,使用时 应选择适用丝锥夹头。

2、 的攻入方向应与装配时螺栓的进入方向相同 (见图1) 应在零件图和工艺文件上注明“丝锥攻入方 向”。

示例:见图1 (b )3、 、有效螺纹深度和设备换向余量确定。

2)4、 准螺纹相同。

为了提高丝锥的耐用度,建议冷却液使用攻丝油。

5、 降低工具费用。

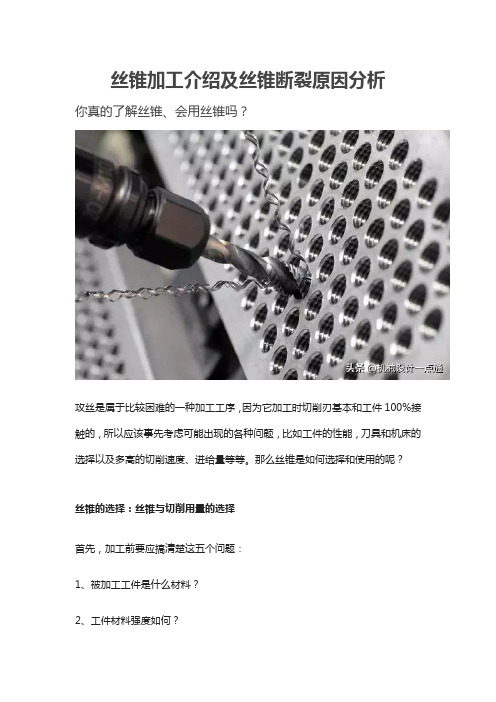

丝锥加工介绍及丝锥断裂原因分析

丝锥加工介绍及丝锥断裂原因分析你真的了解丝锥、会用丝锥吗?攻丝是属于比较困难的一种加工工序,因为它加工时切削刃基本和工件100%接触的,所以应该事先考虑可能出现的各种问题,比如工件的性能,刀具和机床的选择以及多高的切削速度、进给量等等。

那么丝锥是如何选择和使用的呢?丝锥的选择:丝锥与切削用量的选择首先,加工前要应搞清楚这五个问题:1、被加工工件是什么材料?2、工件材料强度如何?3、所加工螺孔是通孔还是盲孔?4、螺纹孔有多深(或工许厚度是多少)?5、要加工的螺纹类别与尺寸是什么样的?攻丝速度的选择:攻丝速度参考表丝锥排屑槽型的选择:直槽型、螺旋槽型、先端螺旋槽型外观图:直槽型,均衡之选;螺旋形丝锥,耐用度不行而且价格贵;先端螺旋槽型,有利于排屑相对于直槽型更耐用以及适合通孔,缺点是先端无效丝太长。

特殊工件材料的攻丝工件材料的可加工性是攻丝难易的关键,针对材料的性能,改变丝锥切削部分的几何形状,特别是它的前角和下凹量前面的下凹程度是非常重要的。

对于高强度的工件材料,丝锥的前角和下凹量通常较小,增加切削刃强度。

长屑材料需要较大的前角和下凹量,以便卷屑和断屑。

加工较硬的工件材料需要较大的后角,以减小摩擦和充分冷切削刃。

加工软硬程度不同的材料比如加工不锈钢材料会选用旋角较小的螺旋槽,应对不锈钢又硬又粘的加工特性,以便于进行持久的切削和盲孔类攻丝的排屑。

为什么丝锥总是断-丝锥断裂的9大原因1.丝锥品质不好:主要材料,刀具设计,热处理情况,加工精度,涂层质量等等。

例如,丝锥截面过渡处尺寸差别太大或没有设计过渡圆角导致应力集中,使用时易在应力集中处发生断裂。

柄、刃交界处的截面过渡处离焊口距离太近,导致复杂的焊接应力与截面过渡处的应力集中相迭加,产生较大的应力集中,导致丝锥在使用中断裂。

例如,热处理工艺不当。

丝锥热处理时,若淬火加热前不经预热、淬火过热或过烧、不及时回火及清洗过早都有可能导致丝锥产生裂纹。

这也是国内丝锥整体性能不如进口丝锥的重要原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海大学 2014 ~ 2015学年秋季学期研究生课程考试小论文课程名称:制造工艺及刀具课程编号: 09Z078013论文题目: 丝锥的发展与制造研究生姓名: 从志斌学号: ********论文评语:成绩: 任课教师: 王永国评阅日期:丝锥的发展和制造从志斌(上海大学机电及自动化学院,上海200072)摘要:首先阐述了丝锥的相关基本理论,从定义、结构、公差、螺纹的制式与分类进行介绍,从而对丝锥有了相应的了解,然后进一步说明其发展趋势,发现了“三适应”,为了制造出更好的丝锥应用在实际工业上,我们又探究讨论其选材和表面处理的相关做法,深刻明白了材料和热处理的根本性作用,最后以具有影响力且先进的西德格林的丝锥来阐述其制造技术和工艺设备。

关键词:丝锥;表面处理;西德格林;制造技术Development and manufacturing of the tapCONG zhi-bing(School of Mechanical Engineering and Automation, Shanghai University, Shanghai 200072, China) Abstract: First, the relevant basic theory about tap has been expounded , and introduced by definition, structure, tolerance, thread standard and classification, so we will have some appropriate understanding with it .Through further researching ,we have discovered the "three adaptation".In order to create a better tap on the industrial applications, we also explore and discuss their selection of practices and surface treatment, understand the fundamental role of materials and heat treatment profoundly,finally we studied manufacturing technology and process equipment by the taps of GURING which is famous and advantage .Key words: tap; Surface treatment; GURING;Manufacturing Technology1 基本理论1.1 定义丝锥:依靠自身的旋转和进给在底孔中加工内螺纹的具有外螺纹形状的工具。

图1图21.2 结构机用和手用丝锥是切制普通螺纹的标准丝锥。

中国习惯上把制造精度较高的高速钢磨牙丝锥称为机用丝锥,把碳素工具钢或合金工具钢的滚牙(或切牙)丝锥称为手用丝锥,实际上两者的结构和工作原理基本相同。

通常,丝锥由工作部分和柄部构成。

工作部分又分切削部分和校准部分,前者磨有切削锥,担负切削工作,后者用以校准螺纹的尺寸和形状。

图3 丝锥各部名称1.3 丝锥公差带国产机用丝锥都标志中径公差带代号:H1、H2、H3分别表示公差带不同的位置,但公差值是相等的。

手用丝锥的公差带代号为H4,公差值、螺距及角度误差比机用丝锥大,材质、热处理、生产工艺也不如机用丝锥。

H4按规定可以不标志。

丝锥中径公差带所能加工的内螺纹公差带等级如下:表1 丝锥公差丝锥公差代号适用加工内螺纹代号H1 4H 5HH2 5G 6HH3 6G 7H 7GH4 6H 7H有些企业使用进口丝锥,德国制造商常标志为ISO1 4H、ISO2 6H、ISO3 6G(国际标准ISO1-3与国家标准H1-3是等同的),这样就把丝锥公差带代号及可加工的内螺纹公差带都标上了。

1.4 螺纹的制式目前常见的普通螺纹有三种制式:公制,英制,统一制(也称美制)。

公制是以毫米为单位,齿形角60度的螺纹。

例如:M8X1-6H表示直径8毫米的公制细牙螺纹,螺距1毫米,6H的内螺纹公差带。

英制是以英寸为单位,齿形角55度的螺纹。

例如:BSW 1/4-20表示直径1/4英寸,粗牙螺距每英寸20牙,这种螺纹目前已很少使用。

另统一制是以英寸为单位,齿形角60度的螺纹。

直径小于1/4英寸,常用编号表示,由0号至12号分别表示0.06英寸至1/4英寸的直径规格。

美国目前主要使用的仍是统一制螺纹。

1.5 分类丝锥根据其形状分为:直槽丝锥、螺旋槽丝锥、内容屑丝锥、螺尖丝锥、挤压丝锥,其性能各有所长。

1.4.1 直槽丝锥它通用性最强,通孔或不通孔、有色金属或黑色金属均可加工,价格也最便宜。

但是针对性也较差,什么都可做,什么都不是做得最好。

切削锥部分可以有2、4、6牙,短锥用于不通孔,长锥用于通孔。

只要底孔足够深,就应尽量选用切削锥长一些的,这样分担切削负荷的齿多一些,使用寿命也长一些。

图4 直槽丝锥1.4.2 螺旋槽丝锥比较适合加工不通孔螺纹,加工时切屑向后排出。

由于螺旋角的缘故,丝锥实际切削前角会随螺旋角增大而加大。

经验告诉我们:加工黑色金属的,螺旋角选的小一点,一般在30度左右,保证螺旋齿的强度。

加工有色金属的,螺旋角选的大一点,可在45度左右,切削锋利一些。

1.4.3内容屑丝锥内容屑丝锥是德国NORIS公司的专利产品。

其显著特点是在头部开一个足够大的容屑槽,采用特殊的设计以达到较高的加工质量。

尤其在大螺纹加工方面优势显著。

广泛应用在风力发电、汽轮机、造船、矿山石油等行业。

我国于“七五”期间开始从西德NORIS公司引进内容屑丝锥M56~M90。

在哈尔滨汽轮机厂、上海造船厂、大连造船厂、陕西柴油机厂等国有大型企业应用效果优良,取得良好的经济效益。

图5 内容屑丝锥1.4.4 螺尖丝锥加工螺纹时切屑向前排出。

它的芯部尺寸设计比较大,强度较好,可承受较大的切削力。

加工有色金属、不锈钢、黑色金属效果都很好,通孔螺纹应优先采用螺尖丝锥。

图6 螺尖丝锥1.4.5挤压丝锥比较适合加工有色金属,与上述切削丝锥工作原理不同,它是对金属进行挤压,使之塑形变形,形成内螺纹的。

挤压成形的内螺纹金属纤维是连续的,抗拉,抗剪强度教高,加工的表面粗糙度也教好,不过挤压丝锥底孔要求较高:过大,基础金属量少,造成内螺纹小径过大,强度不够。

过小,封闭挤压的金属无处可去,造成丝锥折断。

计算式为:底孔直径=内螺纹公称直径-0.5螺距。

根据使用方法,常分为手用丝锥、机用丝锥、螺母丝锥(用于在螺母加工机床上切制螺纹)、板牙丝锥(用于切制和校正板牙螺纹)、管螺纹丝锥和锥形螺纹丝锥。

图7 挤压丝锥2 发展近年来,丝锥技术发展很快,丝锥的种类、材料及表面处理,都有很大进展。

特别是高效率专用设备的应用,使得丝锥的制造工艺及生产技木提高到一个新的水平。

当前丝锥技术的发展动向归纳起来可以说是“三个适应”,以下分别阐述。

2.1适应一适应加工母机的发展,过去丝锥大多用在多轴加工机用攻丝。

近年来,由于数控机床及数控加工中心的发展,又开始趋向于单轴加工。

为了保证生产效率,就必须大大提高切削速度。

日本有两家机床制造厂已生产了数控螺纹加工中心(Tapping center),每月产量共约1000台,分别向日本及美国销督。

一般加工中心攻丝需加装攻丝夹头,补偿螺距进给量。

而数控螺纹加工中心设计的主轴转速与螺距进给量同步配合,不需加装攻丝夹头.而采用类似磨头式的夹具,大大提高了攻丝精度。

2.2 适应二适应其他主要工业的发展。

工具是为机械加工服务的。

它必须围绕其他主要工业的发展而发展。

例如日本丝锥使用量的50%用于汽车工业。

由于世界能源供应日趋紧张,汽车制造趋向于轻质化,以减少能耗。

汽车零件减少或者零件设计尺寸减小,但强度不能降低,因此铸铁抗拉强度不断提高,由原来使用FCD40铸铁发展到使用FCD70甚至FCD100铸铁,对丝锥的强度提出了很高的要求。

2.2适应三适应先进技术的发展。

近年来,由于工业自动化的大力发展,机器人广泛地应用于生产,无人化车间日见增加。

无人化车间对防火有严格的要求,一般不能使用易燃油类,丝锥的切削液必须采用水溶性油剂,并且又必须保持高速攻丝的效率,这就不是一般丝锥所能胜任的了。

图8所示的中空型丝锥是一种新型的丝锥。

切削锥及校准齿长度均为3牙左右,切削槽长度也仅为6牙左右。

由于槽形角设计得很大,迫使切屑向内排,而丝锥前面呈喇叭口,中间是空心的,容屑空间很大,这样就把切屑与已加工螺纹表面分隔开来,提高了内螺纹精度及表面粗糙度.这种丝锥尺寸可以做得很大,精密度也比较高,常用于加工大型发动机、泵体、核反应堆壳体等重要零件的螺孔,而这些螺孔的加工,往往要求刀具要有绝对成功的把握,否则报废就会造成巨大的经济损失。

除了整休式中空型丝锥外,直径较大的还设计成分离式(图9);没有带方尾的柄部,在螺纹后面仅有一个很短套柄,使用时再套在接柄上。

西德乃锐斯公司设计的分离式中空型丝锥直径可达到400mm,攻丝材料抗拉强度可达110OMPa.图8、9前锥或柄上的孔是通切削液的,可由外部供给。

图8 整体式中空型丝锥图9 分离式中空型丝锥3 选材与表面处理3.1 选材决定丝锥性能优劣的根本因素仍然是它的材料及热处理。

15车前,日本OSG公司制造丝锥的高速钢主要采用W系列,如SKH2(W18Cr4V)。

后用采用MO系列材料,以提高丝锥的韧性,牌号SKH51(W6Mo5Cr4V2),仅用两年改为SKH58,耐磨性差不多,承受切削能力SKH58大得多。

4车前又开始采用V系列材料,.牌号为SKH52、SHK53。

同时又采用了耐高温的含Co 材料,牌号为SKH59。

另外又发展了被称为EX(EXT,RA高质量)系列的高V新钢种,具有相当于SKH53的耐磨性及SKH58的韧性;磨加工性比一般高钒钢好,淬火硬度高于KSKH53及SKH58。

EX系列的高速钢在欧洲均标志为HSSE,用于高速切削,效率提高50%~85%。

当含V量达到了5%时,只有采用粉末冶金制造的材料才能进行磨削加工。

日本OSG公司CPM丝锥就是用含V5%粉末冶金高速钢制造的.它适用于加工锻件、调质钢、高硬度刚(HRC20~45)材料,非常适宜高速化、无人化加工。

还有一种被称为超硬合金材料制造的OTT丝锥,加工高强度铸铁、铸铝、铸铜、热硬性树脂材料,效果非常好。

在高精度自动车床上攻丝,寿命比高速钢丝锥提高50~100倍,尺寸精度极其稳定,长时间不用更换丝锥。