陶瓷工艺基本知识(上)

陶瓷制作工艺知识

②压力成型操作

陶瓷制作工艺知识

陶瓷压力成型是用真空注浆机将泥浆压入模型,

. 泥浆被模印不断吸水后而形成坯泥

陶瓷制作工艺知识

压力成型的产品一般是盘类器形、还有 不规则形状的如四方碗、异形碗等。

使用注意问题和适用范围: ➢ 洗碗机、微波炉、烤箱适用。

陶Hale Waihona Puke 制作工艺知识3.低温瓷/轻质瓷(Dolomite ware)

烧成温度:烧成温度为900-950℃左右,经过一次素烧后再进行釉烧。 特点:

轻质瓷的质感比较轻,透光性差,通常坯体较厚,感觉比较笨重。 瓷泥粘性和密度较差,吸水率为20-25%。 轻质瓷强度差容易碰烂和裂釉。 容易出鲜艳的色彩,适合加工彩绘画面,及鲜艳的色釉。 可塑性好,烧成时不容易变型。 耐温不够,釉烧时超温时容易出现粗边和变形。 强度差不耐磨。 使用注意问题和适用范围: ➢ 1、产品注意碰撞。 ➢ 2.微波炉适用,洗碗建议不使用,烤箱不适用。

7.仿骨瓷(New bone china)

烧成温度:烧成温度在1250-1280度之间,一次烧成。 特点:

原本就是普通高白瓷,只不过成分里氧化钙的含量比普通瓷稍高 一点,有一点的透光性,新骨瓷不是骨瓷的新品种,而是借起名 而已。

瓷泥里骨炭含里很低或没有添加骨炭成份。 仿骨瓷比真骨瓷要厚、颜色略黄、重量也比真骨瓷重。 瓷质细腻、色泽为乳白色。产品密度好,吸水率在0.2%以下。 铅镉容出率低,耐酸碱、无铅毒、易洗涤。 产品密度、强度好耐磨,吸水率在0.2%以下。

陶瓷制作工艺知识

一. 陶瓷分类 (用瓷土及烧成温度判断)

• 1.中温瓷(Stoneware) • 2.高温瓷(Porcelain) • 3.低温瓷/轻质瓷(Dolomite ware) • 4.重质瓷(Earthenware ) • 5.镁质瓷(Magnesia porcelain) • 6.骨质瓷(Bone china) • 7.仿骨瓷(New bone china)

陶瓷制作工艺知识

使用注意事项和适用范围:

适用于微波炉和洗碗机。

二. 陶瓷成型种类

• ①注浆成型操作 • ②压力成型操作 • ③滚压成型操作

①注浆成型操作

注浆成型就是将制备好的泥浆注入石膏模内,贴近பைடு நூலகம்模印壁的一层泥浆中的水分被其吸收后便形成了适当厚 度的均匀泥层,将余浆倒出后,泥坯因脱水收缩而与模 型脱离开来形成毛坯。

微波炉、洗碗机、烤箱适用。 釉面哑光类的建议不用刀叉。

2.高温瓷(Porcelain)

烧成温度:高温瓷的烧成温度为1250-1300度左右,一次性上釉和烧 成。 特点: 产品硬度和强度好,不易破碎。 瓷泥的粘性和密度高,吸水率在0.2-0.5%左右。 热稳定性好,耐急冷急热,不会出现裂釉的情况。 产品白度好、瓷质细腻。 高温瓷的釉水比较有局限性,不能做中温那么丰富的色釉,浅、 鲜的颜色容易出现色差和流釉现象。 产品经高温烧成已完全磁化,但容易出现小黑点(铁质)、及变 形。 铅镉容出率低,耐酸碱、无铅毒、易洗涤。 使用注意问题和适用范围: 洗碗机、微波炉、烤箱适用。

使用注意问题和适用范围:

5.镁质瓷(Magnesia porcelain)

烧成温度:烧成温度1300-1350度之间,一次烧成。 特点: 具有高白度、高强度、高热稳定性等突出特点。 镁质瓷主要是泥土中含较高的镁和铝等元素,镁质瓷有米黄白镁质瓷 和象牙白镁质瓷两种色。 瓷质细腻乳白、胎薄半透明、有脂肪光泽、手摸有滑腻感。 铅镉溶出率低、耐酸碱、无铅毒、易清洗。 硬度、耐磨程度好,经得起碰撞,不易损坏。 使用注意事项和适用范围: 适用于微波炉、洗碗机、烤箱。

使用注意事项和适用范围: 在使用过程中勿过度冷热交换,以防爆裂。 请不要在明火中直接烧用。 适用于微波炉和洗碗机。

陶瓷设计与工艺知识点

陶瓷设计与工艺知识点陶瓷是一种常见而受人喜爱的工艺品,它的设计与制作过程需要掌握一定的知识点。

本文将介绍一些关于陶瓷设计与工艺的基础知识,帮助读者更好地理解和欣赏陶瓷作品。

一、材料与工具陶瓷材料主要由粘土、石英、长石等原料调制而成。

而制作陶瓷作品所需的工具包括陶轮、刻刀、刷子、瓷彩等。

材料的选择和工具的运用将直接影响到陶瓷作品的成型和装饰效果。

二、造型设计陶瓷作品的造型设计是非常重要的一环。

在设计过程中,需要考虑到作品的整体比例、形状、曲线等因素。

在细节处理上,可以运用捏、拉、推等不同的手法来创造出独特的立体效果。

同时,也可以通过陶轮等工具来制作平面形态的陶瓷器皿。

三、装饰工艺装饰是陶瓷作品中的关键环节,它可以增加作品的美感和艺术价值。

常见的装饰工艺包括彩绘、雕刻、刻花等。

彩绘是指在陶瓷表面上使用颜料进行绘画,创造出各种图案和纹饰。

雕刻则是通过刻刀等工具将陶瓷表面雕琢成各种形式,给作品增加立体感。

刻花是指在陶瓷上刻出各种纹理和花纹,增加观赏性和触感。

四、烧制过程陶瓷作品的烧制过程十分关键,直接决定了作品的质量和特性。

烧制主要分为釉下烧和釉上烧两种方式。

釉下烧是指先将陶瓷作品进行初次烧制,然后再施加釉料,最后再次烧制。

而釉上烧则是在陶瓷表面施加釉料后直接进行烧制。

烧制温度、时间的控制以及烧制的环境均对作品的成品效果产生影响。

五、陶瓷品类与特点陶瓷作品根据用途和形态可以分为器皿类、雕塑类、建筑类等。

其中,器皿类作品主要用于盛放和使用,常见的有碗、盘、瓶等。

雕塑类作品则是通过陶瓷材料塑造出各种形象,常见的有人物雕塑、动物雕塑等。

建筑类陶瓷则应用于建筑装饰等领域。

每一类作品都有其独特的造型和装饰特点,值得我们认真品味与欣赏。

在陶瓷设计与工艺的学习中,我们还需了解陶瓷的历史与文化背景,以及不同地域的陶瓷工艺特色。

通过综合运用材料、工具、造型设计和装饰工艺等知识点,我们可以创作出独特的陶瓷作品,展现个人的审美观和艺术追求。

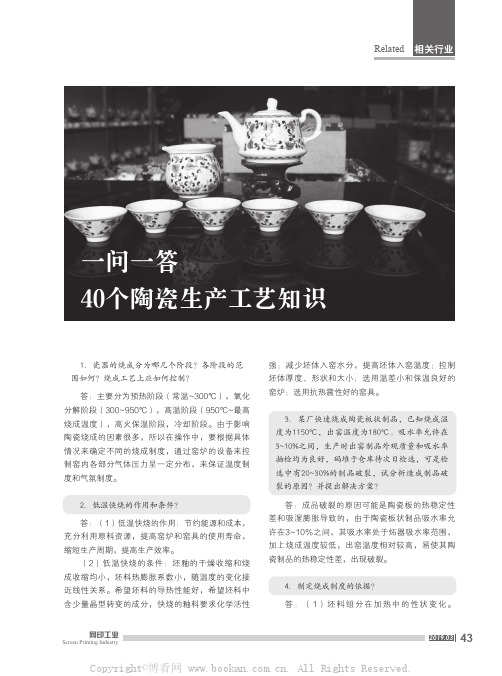

一问一答40个陶瓷生产工艺知识

强;减少坯体入窑水分,提高坯体入窑温度;控制坯体厚度、形状和大小;选用温差小和保温良好的窑炉;选用抗热震性好的窑具。

3.某厂快速烧成陶瓷板状制品,已知烧成温度为1150℃,出窑温度为180℃。

吸水率允许在3~10%之间,生产时出窑制品外观质量和吸水率抽检均为良好,码堆于仓库待次日检选,可是检选中有20~30%的制品破裂,试分析造成制品破裂的原因?并提出解决方案?答:成品破裂的原因可能是陶瓷板的热稳定性差和吸湿膨胀导致的,由于陶瓷板状制品吸水率允许在3~10%之间,其吸水率处于炻器吸水率范围,加上烧成温度较低,出窑温度相对较高,易使其陶瓷制品的热稳定性差,出现破裂。

4.制定烧成制度的依据?答:(1)坯料组分在加热中的性状变化。

1.瓷器的烧成分为哪几个阶段?各阶段的范围如何?烧成工艺上应如何控制?答:主要分为预热阶段(常温~300℃),氧化分解阶段(300~950℃),高温阶段(950℃~最高烧成温度),高火保温阶段,冷却阶段。

由于影响陶瓷烧成的因素很多,所以在操作中,要根据具体情况来确定不同的烧成制度,通过窑炉的设备来控制窑内各部分气体压力呈一定分布,来保证温度制度和气氛制度。

2.低温快烧的作用和条件?答:(1)低温快烧的作用:节约能源和成本,充分利用原料资源,提高窑炉和窑具的使用寿命,缩短生产周期,提高生产效率。

(2)低温快烧的条件:坯釉的干燥收缩和烧成收缩均小,坯料热膨胀系数小,随温度的变化接近线性关系。

希望坯料的导热性能好,希望坯料中含少量晶型转变的成分,快烧的釉料要求化学活性(2)制品的尺寸和形状。

(3)釉烧方法,包括烧成时坯釉反应的相互影响问题,高火保温结束后进入冷却阶段。

(4)窑炉。

5.为了缩短普通日用瓷的烧成周期,计划在烧成后期600~400℃采用快速冷却,是否可行?为什么?答:不可以,因为在573℃是石英晶型发生低温型的快速转化,又无液相缓冲,破坏性强,易发生变形,如果该阶段快速冷却,会发生制品破裂。

陶瓷工艺品介绍(3篇)

第1篇一、陶瓷工艺品的历史陶瓷工艺品起源于我国新石器时代,距今已有7000多年的历史。

最早的陶瓷制品为黑陶,主要分布在黄河流域。

随着时代的发展,陶瓷工艺逐渐成熟,出现了彩陶、青瓷、白瓷、釉瓷等不同类型的陶瓷制品。

宋代是陶瓷工艺的鼎盛时期,出现了汝窑、定窑、哥窑、官窑等著名的瓷窑。

明清时期,陶瓷工艺品进一步发展,形成了丰富多彩的艺术风格。

二、陶瓷工艺品的种类1. 黑陶:黑陶是我国最早的陶瓷制品,具有独特的艺术风格。

黑陶制品色泽深沉,质地坚硬,具有较强的耐腐蚀性。

2. 彩陶:彩陶是我国新石器时代晚期的代表性陶瓷制品。

彩陶制品以红、黄、黑、白等颜色为底色,绘有各种图案,具有极高的艺术价值。

3. 青瓷:青瓷是我国古代瓷器的一种,以其釉色青翠、造型优美而著称。

青瓷制品在宋代达到鼎盛,有汝窑、定窑、哥窑、官窑等著名瓷窑。

4. 白瓷:白瓷是我国古代瓷器的一种,以其胎质洁白、釉色纯净而著称。

白瓷制品在唐代开始兴起,宋代达到鼎盛。

5. 釉瓷:釉瓷是我国古代瓷器的一种,以其釉色丰富、装饰手法多样而著称。

釉瓷制品在唐代开始兴起,明清时期达到鼎盛。

6. 釉上彩瓷:釉上彩瓷是在瓷器上绘制图案,然后进行高温烧制而成。

釉上彩瓷制品具有色彩鲜艳、图案丰富等特点。

7. 釉下彩瓷:釉下彩瓷是在瓷器上绘制图案,然后进行低温烧制,图案在釉下显现。

釉下彩瓷制品具有图案清晰、色泽稳定等特点。

8. 紫砂壶:紫砂壶是我国传统的茶具,以江苏宜兴的紫砂泥为原料,具有透气性好、保温性能强等特点。

三、陶瓷工艺品的制作工艺1. 拉坯:拉坯是陶瓷制作的基础工艺,通过手工旋转陶轮,使泥料形成所需的形状。

2. 修坯:修坯是在拉坯的基础上,对陶瓷制品进行精细加工,使其表面光滑、线条流畅。

3. 洗泥:洗泥是将陶土中的杂质去除,提高陶土的纯度。

4. 配釉:配釉是调制釉料的过程,釉料的质量直接影响陶瓷制品的色泽和质感。

5. 施釉:施釉是将釉料均匀涂抹在陶瓷制品表面,使制品表面光滑、色泽均匀。

陶瓷工艺基础(陶瓷)

以碱性、中性、酸性氧化物的顺序列出。坯式

是以中性氧化物(R2O3)的mol数为1,计算其 它化合物的摩尔数。釉式则是以碱性氧化物 (R2O+RO)的mol数为1,计算其它化合物的 摩尔数。

如:坯式表示

0.3105 K2O 0.1405 Na2O 0.9931 Al2O3 5.354 SiO2 0.0297 CaO 0.0072 Fe2O3 0.0259 TiO2 0.0192MgO

2.已知坯式求坯料的化学组成 该计算为坯式的逆向计算。

(1)以Na2O的含量计算钠长石(Ab:

Na2O·Al2O3·6 SiO2) 以K2O的含量计算钾长石(Or: K2O·Al2O3·6 SiO2) 以CaO的含量计算钙长石(An: CaO·Al2O3·2 SiO2)

(2)以Al2O3的含量总量减去长石中的Al2O3

钾长石、斜长石

1.助溶; 2.提高机械强度和化学稳定性 3.提高透光度。

花岗伟晶岩、霞石正长岩、透辉石、硅绘事等。

方解石、白云石、菱镁矿。高温下起溶剂作用。

釉料和滑石质陶瓷

助溶作用

助溶作用

1.弄清各原料在陶瓷中的作用; 2.坯料和釉料组成满足产品的物化性质;包括:

1.流动性,保证泥浆能注满整个模型; 2.细度,粒径小于60微米; 3.水分:18-25%; 4.触变性:用稠化度表示,稠化度是指100ml

泥浆在恩氏粘度计中静臵30min后,流出时间 与静臵30s后流出时间的比值。一般陶瓷: 1.8~2.2,精细陶瓷:1.5~1.6。 5.悬浮性:保证成型过程中不易分层。

0.010 0.941 0.560 0.381 --0.381 0.381 0

陶瓷工艺学第一章原料ppt课件

热液蚀变型黏土: A12O3 含量高,

量黄铁矿、明矾石等含硫杂质。

S. iO2含量低,钛和碱金属含量低,但含少14

.

15

化学组成在一定程度上反映其工艺性质。

(1)SiO2 :若以游离石英状态存在的SiO2多时,黏土可塑性降低, 但是干燥后烧成收缩小。

(2)Al2O3 :含量多,耐火度增高,难烧结。 (3)Fe2O3<1% ,TiO2 <0.5% :瓷制品呈白色,含量过高,颜色 变深,还影响电绝缘性。

随着地质条件不同,含有少量的碱金属氧化物K2O、Na2O,碱土金属 氧化物CaO、MgO,以及着色氧化物Fe2O3、TiO2等。

结晶水一般不进行直接测定,而以“灼烧减量”的形式测定:除了结晶 水外,还包括碳酸盐的分解和有机物的分解、挥发等。

风化残积型黏土:一般SiO2含量高,A12O3含量低,铁含量高于钛,富 含游离石英及未风化的残余长石,化学组成和矿物组成很不稳定。

.

9

长石及绢云母通过风化作用转化为高岭石的反应:

风化生成的基本产物是Al2Si2O5(OH)4,称为高岭石,主要由高岭石组成 的黏土就是高岭土。此外,还有可溶性的K2CO3、难溶性的CaCO3以及 游离的SiO2。

母岩不同,风化与蚀变条件不同,常形成不同类型的黏土矿物。

蒙脱石类黏土:由火山熔岩或凝灰岩在碱性环境中经热液蚀变形成

黏土是自然界产出的多种矿物混合体,普遍存在于各种类型的沉积岩 中,占沉积岩矿物组成的40%以上

各种富含铝硅酸盐的岩石,如长石、伟晶花岗岩、斑岩、片麻岩等, 经过漫长地质年代的风化或热液蚀变作用,均可形成黏土。

经风化或蚀变作用而生成黏土的岩石统称为黏土的母岩。

母岩经风化作用而形成的黏土产于地表或不太深的风化壳以下,而经 热液蚀变作用而形成的黏土常产于地壳较深处。

陶瓷制作工艺知识

陶瓷制作工艺知识陶瓷是一种古老而重要的艺术形式,其制作工艺包含了多个环节和技术。

本文将介绍陶瓷制作的工艺知识,包括材料准备、成型、修整、烧制和装饰等方面的内容。

一、材料准备陶瓷的基本原料包括黏土和釉料。

黏土是制作陶器的主要材料,其中又分为不同种类的黏土,如红陶和青瓷所用的黏土不同。

釉料用于给陶器表面加上保护层或增加装饰效果。

在进行陶瓷制作前,需要对原料进行准备工作,例如除杂、干燥和粉碎等。

二、成型陶瓷的成型可以采用传统的手工成型方式,也可以借助现代的制作设备。

手工成型通常包括拉坯、捏塑和胎模成型等方法。

拉坯是将黏土放在转盘上,利用旋转的转盘和手的技巧来塑造形状。

捏塑是用手将黏土捏成所需的形状。

胎模成型则是先制作一个具备所需形状的模具,然后用黏土填充进去,最后取出形成作品。

三、修整成型完成后,还需要进行修整工作,以保证作品的外观和品质。

修整可以使用刮刀、抹刀等工具,去除多余的黏土或修正不规则的形状。

修整的同时,还要注意保持作品的平衡和稳定性,避免在后续的烧制过程中变形或破裂。

四、烧制烧制是陶瓷制作的重要环节,通过高温加热使黏土和釉料发生氧化还原反应,变得坚硬和耐用。

烧制的温度和时间会因使用的黏土种类和釉料种类而有所不同。

通常,烧制分为两个阶段:首先进行前期烧制,然后再进行釉烧。

前期烧制用于烘干黏土,使其变得坚硬但仍透水。

釉烧时,将涂上釉料的作品放入窑炉中,进行高温烧制,使黏土和釉料相融合并形成陶瓷的最终效果。

五、装饰陶瓷制作的最后一步是装饰,可以在烧制前或烧制后进行。

常见的装饰方式包括刻花、绘画和贴花等。

刻花是利用工具在陶器表面刻出花纹或图案,绘画则是用颜料在表面绘制图案。

贴花是将事先制作好的花纹贴在作品表面,然后再进行烧制。

装饰的方式和效果多种多样,可以根据创作目的和个人喜好进行选择。

综上所述,陶瓷制作工艺包含了材料准备、成型、修整、烧制和装饰等多个环节。

每个环节都需要技术和经验的支持,只有经过艰辛的努力和不断的尝试,才能制作出精美的陶瓷作品。

陶瓷工艺介绍(3篇)

第1篇一、陶瓷工艺的起源陶瓷工艺起源于新石器时代,距今已有8000多年的历史。

最初,人们将粘土高温烧制成陶器,用于日常生活。

后来,人们逐渐掌握了釉料的制作方法,将釉料涂在陶器表面,烧制成瓷器。

我国是世界上最早发明陶瓷的国家,被誉为“瓷国”。

二、陶瓷工艺的发展1. 新石器时代:这一时期的陶瓷工艺以红陶、灰陶为主,主要用于日常生活。

2. 夏、商、周时期:这一时期的陶瓷工艺开始出现黑陶、白陶等品种,装饰手法也有所丰富。

3. 春秋战国时期:这一时期的陶瓷工艺以青瓷、彩陶为代表,装饰手法以刻画、彩绘为主。

4. 汉代:这一时期的陶瓷工艺以釉陶、青瓷为主,釉色丰富,造型多样。

5. 隋唐时期:这一时期的陶瓷工艺以青瓷、白瓷、彩瓷为代表,工艺水平达到高峰。

6. 宋代:这一时期的陶瓷工艺以定窑、汝窑、官窑、哥窑、钧窑等五大名窑为代表,瓷器制作技艺精湛,造型优美。

7. 元代:这一时期的陶瓷工艺以青花瓷、釉里红瓷为代表,造型独特,纹饰丰富。

8. 明代:这一时期的陶瓷工艺以景德镇窑为代表,瓷器制作技艺达到顶峰,青花瓷、彩瓷、釉里红瓷等品种繁多。

9. 清代:这一时期的陶瓷工艺以景德镇窑、宜兴窑、德化窑等为代表,瓷器制作技艺更加精湛,造型多样。

三、陶瓷工艺的种类1. 陶器:以粘土为原料,未经高温烧制或高温烧制的陶瓷制品。

2. 瓷器:以粘土为原料,经过高温烧制,表面涂有釉料的陶瓷制品。

3. 陶塑:以粘土为原料,经过塑形、烧制等工艺制成的陶瓷艺术品。

4. 釉上彩:在瓷器表面涂有釉料后,再进行彩绘的陶瓷制品。

5. 釉下彩:在瓷器表面涂有釉料之前进行彩绘的陶瓷制品。

6. 釉里红:在瓷器表面涂有釉料后,用红色颜料进行装饰的陶瓷制品。

四、陶瓷工艺的制作工艺1. 选材:选用优质的粘土、釉料等原料。

2. 混合:将粘土、釉料等原料按照比例混合均匀。

3. 塑形:根据设计要求,将混合好的粘土塑成各种形状。

4. 干燥:将塑形好的陶瓷制品进行干燥处理。

陶瓷产品基础知识

陶瓷产品基础知识陶瓷产品基础知识⼀、陶瓷产品⼲压法⽣产⼯艺流程⼲压法是指含有较少⽔分的粉料(⼀般为5%-7%),通过压砖机压制成陶瓷砖坯的成型⽅法。

绝⼤部分墙地砖都采⽤此法⽣产,产品规整度好,⼀致性好,但产品的背纹深度受到影响,不可能达到较深的尺⼨。

其⼯艺流程图如下:原材料配⽅(装载机、喂料机)粉碎(球磨机)陈腐均化(浆池)⼲燥制粒(喷雾塔)釉原料成型(压砖机)配⽅(称量)⼲燥(⽴式或辊道⼲燥器)粉碎(球磨机)施釉(施釉线)均化(浆池)印花(或渗花等装饰)混合(球磨机)烧成(辊道窑)配⽅(称量)抛光成品分级包装⼆、陶瓷产品的分类和应⽤范围(⼀)、根据我国建筑陶瓷⾏业标准,陶瓷产品以吸⽔率⼤⼩来划分,可以分为以下⼏⼤类别:1、瓷质砖,吸⽔率≤0.5%,包括抛光砖、仿⽯外墙砖。

2、炻瓷砖,0.5%<吸⽔率≤3%,包括仿古砖、耐磨砖、仿⽯砖、釉⾯地砖、⼴场砖3、细炻砖,3%<吸⽔率≤6%,包括釉⾯外墙砖。

4、炻质砖,6%<吸⽔率≤10%,包括⽔晶地砖和哑光砖。

5、陶质砖,吸⽔率≥10%,包括各类釉⾯内墙砖(瓷⽚)(⼆)、陶瓷墙地砖的应⽤范围1、瓷质抛光砖主要适⽤于室内外地⾯,也可⽤于室内外墙⾯。

2、釉⾯内墙砖(瓷⽚)主要适⽤于室内墙⾯,不能⽤于地⾯。

3、彩釉砖主要适⽤于室内外地⾯,也可⽤于室内外墙⾯。

4、耐磨砖、防滑砖主要适⽤于室内外地⾯。

5、⼴场砖、导盲砖、街道砖主要适⽤于⼴场及道路等室外地⾯。

三、陶瓷产品的国家标准、欧洲标准和企业标准对照⼀)、釉⾯内墙砖试验项⽬釉⾯内墙砖欧洲标准EN159Ⅲ国家标准GB/T4100.5-1999平均吸⽔率10<E≤20>10;>20则需说明断裂模数(MPa)厚>7.5㎜时,平均值≥12厚>7.5㎜时,平均值≥13破坏强度(N)————厚>7.5㎜时,平均值≥600N 边长偏差(%)±0.5>10时,±0.50厚度偏差(%)±0.5表平度(%)+0.5,-0.3+0.40,-0.20边直度(%)±0.3±0.2直⾓度(%)±0.5±0.3抗热震性按合同145℃-15℃循环10次不裂抗釉裂性按合同0.5Mpa159℃保压2H,⼀次不裂⼆)、瓷质抛光砖三)、仿⽯外墙砖试验项⽬仿⽯外墙砖国家标准GB/T4100.1-1999企业产品性能平均吸⽔率E≤0.5E≤0.3断裂模数(MPa)≥35≥35破坏强度(N)厚≥7.5㎜时,平均值≥1300N厚<7.5㎜时,平均值≥700N≥1500N边长偏差(%)±1.2±1.0厚度偏差(%)±10.0±10.0表平度(%)±0.7±0.4边直度(%)±0.5±0.4直⾓度(%)±0.7±0.4抗热震性经10次试验不出现炸裂或裂纹同国家标准四)、⼴场铺⽯试验项⽬⼴场铺⽯⽇本标准JIS A5209—1994企业产品性能平均吸⽔率E≤0.5E≤0.5%断裂模数(MPa)≥16破坏强度(N)120N/㎝≥1500N边长偏差(%)±2.5㎜±1.0厚度偏差(%)±1.5㎜±10.0表平度(%) 1.6㎜1.2㎜±0.4边直度(%) 1.2㎜±0.4直⾓度(%) 2.0㎜±0.4抗热震性经10次试验不出现炸裂或裂纹四、陶瓷产品专业⽤语的定义1、破坏强度和断裂模数:是表⽰陶瓷墙地砖承受弯曲作⽤⼒的程度。

(完整版)功能陶瓷工艺学知识点整理

1.从广义的角度,材料定义为能够用以加工有用物质的物质。

2.材料分类:按性能、使用用途分类:结构材料、功能材料按化学组成和显微结构特点分类:金属材料、无机非金属材料、有机高分子材料、复合材料3.无机非金属材料的定义:以某些元素的氧化物、碳化物、氮化物、卤素化合物、硼化物、及硅酸盐、铝酸盐、磷酸盐、硼酸盐和非氧化物等物质组成的材料,是除金属材料和有机高分子材料以外的所有材料的统称。

4.无机非金属材料的分类:胶凝材料、天然材料、玻璃、陶瓷无机非金属材料的特性:具有复杂的晶体结构(7晶系,14中布拉菲格子)没有自由电子、高熔点、高硬度、较好的耐化学腐蚀性、绝大多数是绝缘体一般具有低导热性、大多数情况下变形微小。

5.无机非金属材料主要化学成分:CaO、SiO2、Al2O3、Na2O等6.陶瓷成型在热加工之前;玻璃成型在热加工之后;水泥成型主要在使用时。

7.水泥煅烧;陶瓷烧结;玻璃熔融8.胶凝材料定义:凡能在物理、化学作用下,从浆体变成坚固的石状体,并能胶结其他物料而具有一定机械强度的物质,统称为胶凝材料,又称胶结料。

9.胶凝材料分类:按组成物质分类:有机胶凝材料、无机胶凝材料10.水泥的定义:凡细磨成粉末状,加入适量水后成为塑性浆体,既能在空气中硬化,又能在水中硬化,并能将砂、石等散粒或纤维材料牢固地胶结在一起的水硬性胶凝材料,统称为水泥。

11.水泥的分类:按用途和性能分类:通用水泥、专用水泥、特性水泥按组成分类:硅酸盐水泥系列、铝酸盐水泥系列、氟铝酸盐水泥系列、硫铝酸盐水泥系列、铁铝酸盐水泥系列、其它:如无熟料、少熟料水泥12.水泥的基本特性:水泥浆具有良好的可塑性,与其它材料混合后的混和物可拥有适宜的和易性。

较强的适应性。

较好的耐侵蚀、防辐射性能。

硬化后的水泥浆体具有较高的强度,且强度随龄期的延长而逐渐增长。

良好的耐久性。

通过改变水泥的组成,可适当调整水泥的质量。

可与纤维、聚合物等多种有机、无机材料匹配。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷工艺基本知识(上)陶瓷原料主要来自岩石,而岩石大体都是由硅和铝构成的。

陶瓷也是用这类岩石作原料,经过人工加热使之坚固,很类似火成岩的生成。

因此从化学上来说,陶瓷的成分与岩石的成分没有什么大的区别。

如果是硅和铝所构成的陶瓷,其主要原料有以下几种:1、石英——化学成分是纯粹的二氧化硅(SiO2),又名硅石。

这种矿物即使碎成细粉也无粘性,可用来弥补陶瓷原料过粘的缺点。

在780℃以上时便不稳定而变成鳞石英,在1730℃时开始熔融。

2、长石——是以二氧化硅及氧化铝为主,又夹杂钠、钾、钙等的化合物。

因其所含分量多寡不同,又有许多种类。

一般有将含长石较多的岩石叫作长石的,也有以它的产地来命名的。

现在把长石中具有代表性的几种和它们的成分列于表1。

其中前三种是纯粹的理论成分,后一类则含有岩石中所有的不纯物质。

钠长石与钙长石以各种比例互相熔解,变成多种多样的长石。

这些总称为“斜长石”,它的性质依其中所含钠长石与钙长石的比例而定。

还有一种和正长石(钾长石)为同样成分而形状稍有变异的,至今也多误传为正长石,其实这种应该叫做“微斜长石”。

表1成分岩石SiO2Al2O3CaOK2ONa2OFe2O3MnO2熔融点正长石64.718.416.9----约1200℃钠长石68.020.012.0----1122℃钙长石43.037.020.0----1550℃微斜长石65.918.50.112.03.00.40.1--3、瓷土(又名“高岭土”)——瓷土(H4Al2Si2O9)是陶瓷的主要原料。

它是以产于世界第一窑厂的中国景德镇附近的高岭而得名的。

后来由“高岭”的中国音演变为“Kaolin”,而成为国际性的名词。

纯粹的瓷土是一种白色或灰白色,有丝绢般光泽的软质矿物。

瓷土是由云母和长石变质,其中的钠、钾、钙、铁等流失,加上水变化而成的,这种作用叫作“瓷土化”或“高岭土化”。

至于瓷土化究竟因何而起,在学术界中虽然还没有定论,但大略可以认为是长石类由于温泉或含有碳酸气的水以及沼地植物腐化时所生的气体起作用变质而成的。

一般瓷土多产于温泉附近或石灰层周围,可能就是这个原因。

瓷土的熔点约在1780℃左右,实际上因为多少含有不纯物质,所以它的熔点略为降低。

纯粹的瓷土(高岭土)存量不多,而且所谓纯粹的瓷土,也没有黏土那样强的粘度。

一般所说的瓷土如果放在显微镜下面来观察,大部分带有白色丝绢状的光泽,银光闪闪,是非常小的结晶,这就是所谓纯粹的瓷土。

此外,还含有未变质的长石、石英、铁矿及其他作为瓷土来源的岩石的碎片。

纯粹瓷土的成分是:SiO2 46.51%,Al2O3 39.54%,H2O 13.95%, 熔度为1780℃。

陶瓷中最高级的是瓷器。

作瓷器用的岩石究竟以哪样最好?由于瓷器必须是白色。

因而就不得不极力避免含有使陶瓷着色的铁分。

含铁少而以氧化硅及氧化铝为主要成分的岩石有:花岗岩、花岗斑岩、石英斑岩、石英粗面岩以及由这类岩石分崩而成的水成岩等。

这里所说的花岗石乃至石英粗面岩(即在火成岩中也算是含有氧化硅及氧化铝特别多而铁分子少的),都是以石英、长石为主,并含有若干云母及富于铁分(氧化铁)的黑绿或黑褐色的矿物。

假若仔细观察这些岩石,便可看到许多像玻璃一般透明的颗粒和像瓷器一样鲜艳的白色或淡红色的颗粒。

前者是石英、后者是长石。

这四种岩石的化学成分虽然相同,但因为长石与石英等颗粒的大小不同,因而形成了不同的岩石。

花岗岩全体是由比较大的颗粒(直径1~7毫米)构成的。

石英粗面岩是在看不见颗粒的致密素地中有石英及长石的小粒存在。

花岗斑岩及石英斑岩则介乎此二者之间,是在致密的素地内含有大粒的石英。

这类岩石构造上的差异,主要在于由熔融的岩浆到冷固的时间长短,其中花岗岩最长,石英粗面岩最短,而花岗斑岩与石英斑岩则是在介乎两者间的时间内冷固的。

陶瓷是以岩石作原料,而所以未能具有岩石般的颗粒,其主要原因是,陶瓷原料不像岩石那样在高温下完全熔化,同时所需要的冷固时间也较短,这是天然岩石与人造岩石即陶瓷间的最大区别。

有时与石英粗面岩同样成分之物,以熔融状态流到地面上而骤然冷固,这样形成不含有像上述岩石那种用肉眼可见的石英、长石等颗粒,而形成全体一样的玻璃,即是所谓黑曜石和重晶石。

由此可见岩石与陶瓷的本质相同,只有天工与人工的差别罢了。

在花岗岩中含有二氧化硅特多的是半花岗岩和伟晶花岗岩。

前者的长石与石英等的颗粒细小,后者则由特大的长石及石英的颗粒形成。

其中有的在某部分集中了同样物质,而变成纯粹的石英脉,或纯粹的长石脉,也有的转变为半花岗岩(有些地方就用原来的半花岗岩作为陶瓷原料)。

现将这些岩石的成分分析列于表2。

表2成分岩石SiO2Al2O3Fe2O3FeOMgOCaO地表平均59.0715.223.103.713.455.10花岗岩73.3715.240.281.430.281.81花岗斑岩72.5513.402.020.512.65石英斑岩75.1611.210.882.300.420.72石英粗面岩67.9914.960.402.36痕迹1.99黑曜石74.8812.280.340.940.401.13Na2OK2OH2OTiO2P2O5MnO其他合计3.713.111.301.030.300.110.79100.003.153.540.700.170.130.10100.213.622.980.850.400.180.330.16100.353.094.221.860.220.05痕迹---100.132.794.934.37--------99.794.293.610.72痕迹0.760.03--99.38由此可见花岗岩、石英粗面岩类所含的二氧化硅远较地球表面的平均部分为多。

这一点颇近似普通瓷器的坯质,所不同者只是花岗岩类所含的铁、钙、钠、钾较多而铝较少。

B 釉的本质及成分当我们看到一件陶瓷器的时候,首先引起注意的与其说是它的造型、式样或坯体,毋宁说是罩在陶瓷表面上的釉。

假如瓷器上没有挂釉的话,恐怕无论它的造型如何美、式样如何新,也会失掉这件瓷器的魅力。

固然我们夸说陶瓷是一种火的艺术,靠火的作用产生了各种变化,但主要还是釉在火中起了变化。

釉与坯同样是由岩石或土产生的,它与坯的不同点,只是比较容易在火中熔融而已。

当窑内烈火的威力使坯达到半熔时,必须使釉的原料完全熔融成液体状态。

冷却后这种液体凝固而成一种玻璃,这便是釉。

但是,釉一旦被涂到陶瓷坯体表面,就和玻璃大不相同了。

因为当釉熔融时,它就同制品的坯体发生相互作用,形成中间层,这一中间层使得从烧结的坯体以迄于釉的玻璃状的外表部分逐渐发生转变。

釉层的厚度虽然通常总共只有坯体厚度的1~3%,可是它会强烈地改变制品的热稳定性、介电强度和化学稳定性,以及其他的许多性质。

制釉有两种方法:一个是把土或岩石原样不动地调合来用。

另一个方法是将土或岩石混合用火使之熔融,然后骤然冷却作成玻璃,名之为“熔块”。

这样作成的釉要碎为细粉混入水中,使之成为有粘性的汁液用来挂坯。

如果这种浆粘力不足而不易附着在坯上时,可以在浆内混入糊精、甘油或其他有粘性的有机物质,例如海带的浆糊等。

有的坯体露天干燥后立即挂釉,但也有预先在800~900℃低温下煅烧,即所谓素烧后才挂釉的。

前一个方法叫作“生坯挂釉”,在我国多有使用。

而国外瓷器则一般是用后面所谓“素烧”方法。

因此,对一件瓷器的鉴别,首先看它是生挂还是素烧,便可大略知道是中国所制或国外所制。

不过这也只能作为一种较为便利的线索,当然为一般精通陶瓷的人们所熟知。

有些日本仿制的我国古瓷,故意作成使人一看便认为是生挂的样子,如果只靠这一点便作决定,往往是很容易上当的。

挂釉时,若是素烧坯,普通多是很快地把它放入调好的釉汁中立刻就提出来,这样釉便吸着在坯的表面,和用刷或笔涂的一样匀平。

若是茶碗一类,就要夹着碗足很快地放进釉中,急忙上下两三次,叫作“浸釉法”。

若是庞然大物,可以用杓子一类东西盛釉从周围溜挂,一般叫“浇釉法”或“溜釉法”。

生坯挂釉时,若是里外一次挂釉,很容易使坯体破坏,所以要在里面注釉并加以转动,待干燥后外面再行浸挂或溜挂。

也有用刷和笔来涂挂的,这种方法多用于色釉,例如明朝初期的青花器足内往往出现刷纹,可以看出是曾经使用过这种方法。

此外,虽还有“喷挂”的方法,但是主要用于极大或极薄的器物上。

例如所谓“脱胎器”似乎能够透视的薄瓷器,就是除去使用这种方法以外别无其他挂釉法的。

这种方法是:先在里面喷上釉,干燥后将外面的坯体削薄,然后再喷釉在外面。

如宋代有名的郊坛窑的作品,就是坯薄釉厚,甚至釉的厚度竟有坯的一至三倍左右。

若仔细观察这些作品的碎片,显而易见是挂釉两层至三层的,所以说这类瓷器大约使的就是喷挂法。

再如康熙时代的桃花红便与郎窑红不同,根据当时住在景德镇有名的旦特克尔氏信中所载,也是用“喷釉法”作成的。

景德镇的瓷器多是在挂釉以后方将器足削去。

相反,日本瓷器都是在全部成形后再挂釉。

所以细看江西瓷的外足釉与坯的分界,釉是以锋利的切线断然而止的,这一点与日本制品迥然有别。

古瓷中明代制品多留有削足的痕迹,而清代所作除劣等品外,大都在切削过的足端用濡笔或布加以揩拭,因而足底面总是带有一种柔软、滑润之感。

试看清代瓷器中有仿明代制品很相似的,但从未见有模仿这种削足之癖。

有时虽然很难用肉眼判断,然而如果用放大镜一看便可大体了然。

当我们鉴别明瓷与清瓷的时候,固然一般都可由它们的器形、釉色以及图样等各方面综合来看,不过有时也会陷于迷惑而莫知所是。

此时如能注意一下这种削足之癖,便会成为鉴定上的一个有力线索。

凡是挂釉的陶瓷坯体入窑煅烧时,坯与窑中所含的水分和其他挥发物需要散失而开始收缩,同时坯体受热又产生热膨胀。

当到在一定温度时,坯体内一部分成分开始熔化生成液体填补坯体内的孔隙而再度收缩。

而釉也产生热膨胀与收缩。

当釉的收缩比坯的收缩大时,釉上便生出裂痕,当釉的收缩比坯小时,容易产生“脱釉”。

有些挥发物在温度较高时才开始挥发,为了防止釉熔化以后还有气体外逸,产生气泡,所以在釉开始溶化以前烧窑的温度不要急速提高,要慢慢地煅烧,以待气体出尽,这样在气体出尽以后再升温,直到釉完全溶化。

假如此时升温过急,就容易产生坯泡或釉泡。

要选配一种能和制品坯体很符合的釉,实际上并不是一件容易的事情。

如苏联E.N。

奥尔洛夫(Op Ob)院士曾经指出,选配釉的主要困难如下:(1)釉的易熔性造成了它的流动并被坯体所吸收(假如坯体在釉熔融中仍具有大的气孔率时)。

就是这种作用,使得烧成要在远超过釉的熔融度下进行。

(2)假使所选的釉是难熔的,那么它就不会形成带有光泽的平滑的表面,而是被小的突起和凹陷所覆盖,使得釉色黯然无光。

如果烧成温度低于要求时,虽是正确配成的釉也得到与此同样的结果;(3)若是釉具有比坯体大得多的膨胀系数,那么当冷却时,它压缩得比坯体更猛,结果就出现巨大的内应力,这种内应力会导致在釉层上形成龟裂(如为薄胎制品时),或甚至使坯体破坏;(4)如果釉的膨胀系统比坯体小得多,将会发生相反的现象,即当冷却时,釉比胚体收缩得较慢而发生剥离现象。