动态回复和动态再结晶

热变形与动态回复、再结晶

动态回复机制

随应变量的增加,位错通过增殖,密度不断增加, 开始形成位错缠结和胞状亚结构。 热变形温度较高,为回复过程提供了热激活条件。 位错运动 1. 刃型位错的攀移 2. 螺型位错的交滑移 3. 位错结点的脱钉 位错密度降低 4. 异号位错相遇 位错增殖和消亡速率达到平衡时,不再发生硬化, 应力-应变曲线转为水平的稳态流变阶段。

1.

概念:

工程上常将再结晶温度以上的加工称为热加工( Hot working)。

2.

3.

工程上常将再结晶温度以下的加工称为冷加工 (Cold working)。

变形温度低于再结晶温度,高于室温的加工称为 温加工(Warm working)。

历史上的专业设置

1. 2.

热加工专业:

金属材料及热处理 焊接

概念:

热加工时,由于变形温度高于再结晶温度,在变形的同 时伴随着回复、再结晶过程。 在热变形过程中,形变而产生的加工硬化过程与动态回 复、再结晶所引起的软化过程同时存在,热加工后金属 的组织和性能就取决于它们之间相互抵消的程度。

动态回复和动态再结晶

分类: 在热变形时,即在外力和温度共同作 用下发生的.

动态回复时的组织结构

晶粒沿变形方向伸长呈纤维状,但晶粒内部却保持等轴 亚晶无应变的结构。 动态回复形成的亚晶尺寸d,主要取决于变形温度和变形 速率: d 1 a b lg Z

式中,a/b为常数 , Z eQ / RT 为用温度修正过的应变速 率。

.

动态再结晶(dynamic reerystallization)

1. 动态回复

2. 动态再结晶

3. 亚动态再结晶-在热加工完毕去除外力后,已在动态再 结晶时形成的再结晶晶核及正在迁移的再结晶晶粒界 面,不必再经过任何孕育期继续长大和迁移。

金属塑性成型原理-知识点

名词解释塑性成型:金属材料在一定的外力作用下,利用其塑性而使其成形并获得一定力学性能的加工方法加工硬化:略动态回复:在热塑性变形过程中发生的回复动态再结晶:在热塑性变形过程中发生的结晶超塑性变形:一定的化学成分、特定的显微组织及转变能力、特定的变形温度和变形速率等,则金属会表现出异乎寻常的高塑性状态塑性:金属在外力作用下,能稳定地发生永久变形而不破坏其完整性的能力。

屈服准则(塑性条件):在一定的变形条件下,只有当各应力分量之间符合一定关系时,指点才开始进入塑性状态,这种关系成为屈服准则。

塑性指标:为衡量金属材料塑性的好坏,需要有一种数量上的指标。

晶粒度:表示金属材料晶粒大小的程度,由单位面积所包含晶粒个数来衡量,或晶粒平均直径大小。

填空1、塑性成形的特点(或大题?)1组织性能好(成形过程中,内部组织发生显著变化)2材料利用率高(金属成形是靠金属在塑性状态下的体积转移来实现的,不切削,废料少,流线合理)3尺寸精度高(可达到无切削或少切屑的要求)4生产效率高适于大批量生产失稳——压缩失稳和拉伸失稳按照成形特点分为1块料成形(一次加工、轧制、挤压、拉拔、二次加工、自由锻、模锻2板料成形多晶体塑性变形——晶内变形(滑移,孪生)和晶界变形超塑性的种类——细晶超塑性、相变超塑性冷塑性变形组织变化——1晶粒形状的变化2晶粒内产生亚结构3晶粒位向改变固溶强化、柯氏气团、吕德斯带(当金属变形量恰好处在屈服延伸范围时,金属表面会出现粗超不平、变形不均匀的痕迹,称为吕德斯带)金属的化学成分对钢的影响(C略、P冷脆、S热脆、N兰脆、H白点氢脆、O塑性下降热脆);组织的影响——单相比多相塑性好、细晶比粗晶好、铸造组织由于有粗大的柱状晶粒和偏析、夹杂、气泡、疏松等缺陷、塑性降低。

摩擦分类——干摩擦、边界摩擦、流体摩擦摩擦机理——表面凹凸学说、分子吸附学说、粘着理论库伦摩擦条件T=up 常摩擦力条件t=mK塑性成形润滑——1、特种流体润滑法2、表面磷化-皂化处理3、表面镀软金属常见缺陷——毛细裂纹、结疤、折叠、非金属夹杂、碳化物偏析、异金属杂物、白点、缩口残余影响晶粒大小的主要因素——加热温度、变形程度、机械阻碍物常用润滑剂——液体润滑剂、固体润滑剂(干性固体润滑剂、软化型固体润滑剂)问答题1、提高金属塑性的基本途径1、提高材料成分和组织的均匀性2、合理选择变形温度和应变速率3、选择三向压缩性较强的变形方式4、减小变形的不均匀性2、塑性成形中的摩擦特点1、伴随有变形金属的塑性流动2、接触面上压强高3、实际接触面积大4、不断有新的摩擦面产生5、常在高温下产生摩擦3、塑性成形中对润滑剂的要求1、应有良好的耐压性能2、应有良好的耐热性能3、应有冷却模具的作用4、应无腐蚀作用5、应无毒6、应使用方便、清理方便4、防止产生裂纹的原则措施1、增加静水压力2、选择和控制适合的变形温度和变形速度3、采用中间退火,以便消除变形过程中产生的硬化、变形不均匀、残余应力等。

冷变形金属的回复、再结晶与长大

根据加热温度不同,发生回复、再结晶及晶粒长大过程,经塑性变形后的金的过程称之为“退火”.回复阶段,从光学显微镜下观察的组织几乎没有变化,晶粒仍是冷变形之后的纤维状;在再结晶阶段,首先是出现新的无畸变的核心,然后逐渐消耗周围的变形基体而长大,直到变形组织完全改组为新的、无畸变的细等轴晶粒为止;晶粒长大阶段,是在界面能的驱动下,再结晶的新晶粒相互吞并而长大,以获得该温度下更为稳定的晶粒尺寸回复和再结晶的驱动力是内部储存的畸变能(内应力),在回复和再结晶过程中全部释放出来,不同的金属类型,再结晶以前释放的储能不同,从纯金属→不纯金属→合金,储能的释放增加;由于杂质和溶质原子阻碍再结晶的形核和长大,推迟再结晶过程.三个阶段金属的性能变化如图所示:①电阻率在回复阶段就已明显下降,到再结晶时下降更快,最后恢复到变形前的电阻;②强度和硬度在回复阶段下降不多,再结晶开始后硬度急剧下降,降低的规律因金属的种类不同而不同;③内应力在回复阶段明显下降,宏观内应力在回复时可以全部或大部分被消除,微观内应力部分消除;在再结温度以上,微观内应力被全部消除.④材料的密度随退火温度升高而增加.所谓回复是指冷变形金属在加热时,在新的无畸变晶粒出现之前,所产生的亚结构与性能的变化过程.回复动力学研究材料的性能向变形前回复的速率问题:①回复过程没有孕育期;②在一定的温度下,初期的回复速率很高,以后逐渐减慢,直到最后回复的速率为零.③每一个温度的回复过程都有一个极限值,退火温度越高,这个极限值越高,需要时间越短.R为回复时已恢复的加工硬化,σm σr σ0分别为变形后、回复后以及完全退火的屈服应力,R越大,(1-R)越小,表示回复阶段性能恢复程度越大.回复过程的组织变化与回复机制多边形化:金属塑性变形后,滑移面上塞积的同号刃型位错沿原滑移面水平排列,高温时通过滑移和攀移使位错变成沿垂直滑移面的排列,形成所谓的位错墙,每组角度晶界分割晶粒成亚晶,这一过程称为位错的多边形化.只在产生単滑移的晶体中,多边形化过程最典型,多滑移情况下可能存在,更易形成胞状组织.胞状组织的规整化:过剩空位消失,变形胞状组织内的位错被吸引到胞壁,并与胞壁中的异号位错互相抵消位错密度降低,位错变得平直较规整,当回复继续时,胞胞壁中的位错缠结逐渐形成能量较低的位错网,胞壁变薄,单胞有所长大,构成亚晶粒.亚晶粒的合并:可能通过位错的攀移和位错壁的消失,从而导致亚晶转动来完成.去应力退火:冷变形金属经回复后使内应力得到很大程度的消除,同时又能够保持效果,因此回复退火又称为去应力退火.工件中内应力的降低可以避免工件的变形或开裂,②异号位错在热激活作用下相互吸引而抵消③亚晶粒长大;①位错攀移和位错环缩小;②亚晶粒合并;③多边形化;中温回复(0.3-0.5T m )高温回复(≧0.5T m )不同温度下对应的回复机制(T 表示熔点)温度回复机制低温回复(0.1-0.3T m )①点缺陷移至晶界或位错处消失;②点缺陷①缠结中的位错重新排列而构成亚晶;.冷加工”塑性变形后的金属再进行加热仍是冷变形之后的纤维状;在周围的变形基体而长大,直到阶段,是在界面能的驱动粒尺寸的过程.回复和再结晶过程中全部释放金属→不纯金属→合金,储能,推迟再结晶过程.这个极限值越高,需要时间越短.后以及完全越大.沿原滑移面水平排列,高温时,每组位错墙均以小可能存在,更易形成胞状组织.被吸引到胞壁,并与胞壁中的时,胞内几乎无位错,单胞有所长大,构成亚晶粒.导致亚晶转动来完成.够保持冷变形的硬化开裂,并提高其耐腐蚀性.而抵消,位错密度下降;熔点)点缺陷合并;;0σσσσ--=m r m R质原子被吸附在晶界,织;②加工温度范围在速率敏感系数.状;抛光表面没有显示滑移线;,晶粒长大越明显;。

钛合金热变形是的动态回复和 再结晶

应该是连续动态再结晶的结果。更高的变形温度、 更慢的应变速度以及变形前更细的初始晶粒,都

有利于 a相的球化。

万方数据

一

八 4 2一

国外工艺技术集锦

由 此可见, 钦合金的 热变形过程, 单相a 合金 金及其它双相合金来说,动态再结晶理论在降低流 以 动态回 复为主, 动态 再结晶 沿p 晶 界部分发生; 变应力、改进合金的超塑性、获得超细晶组织方面

在变形过程中晶界错配逐渐增加,变 研究 所 用合金 为T i - 1 5 V - 3 C r - 3 S n - 3 A 1 ( T i - 1 5 - 3 ) , 晶粒中形成, T i - l O V - 2 F e - 3 A 1 ( T i - 1 0 2 3 ) 和T i - 6 A l - 4 V 忆- 6 4 ) , 其 形 后 形 成了由 大 角 度晶 界 组 成的a + a 双 相 组织。 可 相变点分别为7 5 0 , 7 8 0 , 1 0 0 0 ℃。经 6 0 % 〕 冷轧变形 见, 6 8 0 ℃下组织的变化是典型的连续动态再结晶 后, T i - 1 5 - 3 和T i - 1 0 2 3 合金分别在9 0 0 ℃和 8 5 0 ℃ 的 结果。 原因 可能是a 析出 相比0 相的 硬度高, 会

轴的拉长的细晶 a片、不规则弯曲的 a片和等轴 a 片3 种形态组成。虽然也出现了一些大角度晶界 连结的动态再结晶 a晶粒 , 但 a片中大量小角度 晶界说明动态回复是主要过程。变形量增大,a 相 的晶界错配逐渐增加 ,大角度晶界形成和 a晶粒

经7 5 0℃和 8 0 0℃保温后, T i - 1 5 - 3 合金的组

晶界变成波纹状, 说明在这种变形条件下,主要是

发生球化。7 5 % 压缩变形后, 多数晶界变为大角度

第7章 回复、再结晶-2

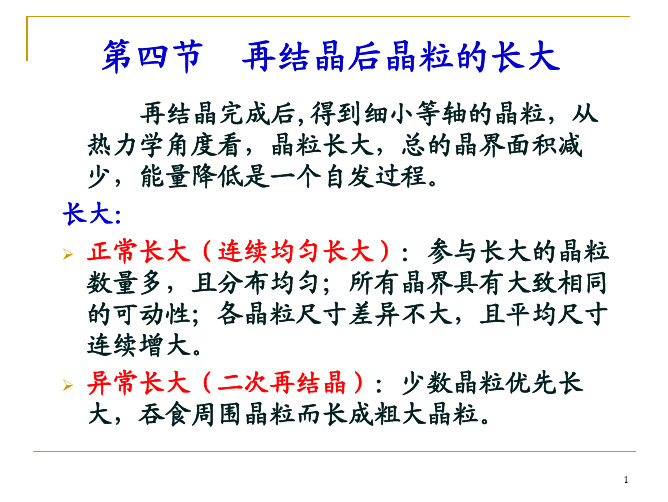

再结晶后晶粒的长大

再结晶完成后,得到细小等轴的晶粒,从 热力学角度看,晶粒长大,总的晶界面积减 少,能量降低是一个自发过程。 长大: ¾ 正常长大(连续均匀长大):参与长大的晶粒 数量多,且分布均匀;所有晶界具有大致相同 的可动性;各晶粒尺寸差异不大,且平均尺寸 连续增大。 ¾ 异常长大(二次再结晶):少数晶粒优先长 大,吞食周围晶粒而长成粗大晶粒。

式中:m 为比例常数,称为晶界的平均迁移率(即单位驱 动力作用下的晶界平均迁移速度);r 为晶界的平均曲率 半径,正常长大时r≈D。 m和σ对各种金属在一定温度均可视为常数,则:

近似有: 上式表明:在恒温下,晶粒发生正常长大时,平均直径与 保温时间的平方根成线性关系。 上述关系适用:高纯度金属在高温加热保温时。在一般情 况下,时间的指数小于1/2。

1

一、正常长大 长大方式: 依靠界面移动“大吃小、凹吃 凸”,长大中界面向曲率中心方向移 动,大晶粒吞食了小晶粒,直到晶界平 直化。

2

1、晶粒长大时的晶界迁移方向和驱动力 晶界迁移:晶界在其法线方向上的迁移。 晶界迁移的驱动力:界面能的减少,与曲率有关。(界面

向曲率中心方向移动将引起晶界面积减小,降低界面能。但这 种驱动力与储存能相比是较小的,所以晶粒长大时晶界迁移速 度比再结晶时慢。)

26

3、动态回复组织特点 在伸长的晶粒内部存在许多动态回复亚晶。 动态回复亚晶粒:胞壁位错密度小,胞内位错密度也 小。 当达到稳衡态时,动态回复亚晶有如下特征: 等轴状;胞状亚晶之间的取向差保持不变;胞壁之 间距离(亚晶尺寸)保持不变;胞壁之间的位错密度 保持不变。 注意:热加工过程中的动态回复不能看成是冷加工与 静态回复的叠加。应变与回复同时出现就避免了冷加 工效果的累积,所以,形变金属不能发展成高位错密 度,而且亚晶较细。 动态回复亚晶平均尺寸d与形变温度T和变形速率ε的 关系: d∝T/ε

材料科学基础4-回复、再结晶

Q Q A exp RT t1 A exp RT t2 1 2

t1 t2 exp exp 1 1 RT2 R T2 T1 e RT 1

晶粒长大--3.影响晶粒长大(即晶界迁移率)的因素

(1)温度 温度越高,晶粒长大速度越快,晶粒越粗大

G =G0exp(-QG /RT)

G:晶界迁移速度 G0:常数 QG:晶界迁移的激活能

(2)第二相 晶粒长大的极限半径 R=kr/f K:常数 r:第二相质点半径 f:第二相的体积分数 ∴ 第二相质点的数量越多,颗粒越小,则阻碍晶粒长大的能 力越强。 (3)可溶解的杂质或合金元素阻碍晶界迁移,特别是晶界偏 聚现象显著的元素,其阻碍作用更大。但当温度很高时, 晶界偏聚可能消失,其阻碍作用减弱甚至消失。

§2

一、回复动力学 1.回复动力学曲线

回复

回复动力学特点:

(1)回复过程没有孕育期,随着退火的开始进行,发 生软化。 (2)在一定温度下,初期的回复速率很大,以后逐渐 变慢,直到最后回复速率为零。

(3)每一温度的回复程度有一极限值,退火温度越高, 这个极限值也越高,而达到此极限所需时间则越短

(4)回复不能使金属性能恢复到冷变形前的水平。

TC TA TB sin A sin B sin C

当界面张力平衡时: 因 为 大 角 度 晶 界 TA=TB=TC, 而 A+B+C=360o ∴A=B=C=120o

晶粒长大--晶粒长大的方式

(3)在二维坐标中, 晶界边数少于6的晶 粒,其晶界向外凸出, 必然逐渐缩小,甚至 消失,而边数大于6 的晶粒,晶界向内凹 进,逐渐长大,当晶 粒的边数为6时,处 于稳定状态。 在三维坐标中, 晶粒长大最后稳 定的形状是正十 四面体。

6回复与再结晶

•

黄铜冷加工变形量达到C 38% (a)黄铜冷加工变形量达到CW=38%后的组织 580ºC保温3 (b)经580 C保温3秒后的组织

(a)可见粗大晶粒内的滑移线 ) (b)试样上开始出现白色小的颗粒,即再结晶出的新的晶粒 )试样上开始出现白色小的颗粒,

580ºC保温4 (c)580 C保温4秒后的金相组织 580ºC保温8 (d)580 C保温8秒后的金相组织

加热时冷变形金属显微组织发生变化

黄铜再结晶和晶粒长大各个阶段的照片

•

退火时,由于温度升高原子的能动性增加, 退火时,由于温度升高原子的能动性增加,即原子的 扩散能力提高, 回复阶段只是消除了由由于冷加工应变 扩散能力提高,而回复阶段只是消除了由由于冷加工应变 能产生的残余内应力,大部分应变能仍然存在, 能产生的残余内应力,大部分应变能仍然存在,变形的晶 粒仍未恢复原状。所以,随着保温时间加长, 粒仍未恢复原状。所以,随着保温时间加长,新的晶粒核 心便开始形成并长大成小的等轴晶粒,这就是再结晶 再结晶的开 心便开始形成并长大成小的等轴晶粒,这就是再结晶的开 随着保温时间的加长或温度的升高, 始。随着保温时间的加长或温度的升高,再结晶部分愈来 愈多,直到原来的晶粒全部被新的小晶粒所代替。 愈多,直到原来的晶粒全部被新的小晶粒所代替。进一步 晶粒长大现象。 保温或升温,新晶粒尺寸开始增大,这就是晶粒长大现象 保温或升温,新晶粒尺寸开始增大,这就是晶粒长大现象。 可用下图为黄铜再结晶和晶粒长大各个阶段的照片来 说明退火过程中的这种变化本照片。 说明退火过程中的这种变化本照片。

(c)显示有更多新的晶粒出现 ) (d)粗大的带有滑移线的晶粒已完全被细小的新晶粒所取代,即完成了再结晶 )粗大的带有滑移线的晶粒已完全被细小的新晶粒所取代,

《材料科学基础》回复与再结晶

G:晶界迁移速度; G0:常数; QG:晶界迁移激活能。

45

(2)弥散第二相粒子: 弥散第二相粒子对晶界移动有钉扎作用。 产生原因:晶界开始穿过粒子时,晶界面积减小, 即减少了总的界面能量,这时粒子是帮助晶界前进 的。

但当晶界到达粒子的最大截面处后,晶界继续 移动又会重新增加晶界面积,即增加了总的界面能 量,这时粒子对晶界移动产生拖曳力,即起钉扎作 用。

16

多边形化: 刃型位错通过攀移和滑移构成竖直排列(位错 墙),形成位错墙的过程称为多边形化。

17

回复亚晶:多边化形成小角度晶界,亚晶界将原来 的晶粒分割成许多亚晶块。

实质是胞壁处的缠结位错不断聚集、使胞壁 变薄,逐渐形成网络,构成清晰的亚晶界过程。

18

过程示意

19

三、回复退火的应用

主要用作去应力退火,使冷加工金属在基本 上保持加工硬化的状态下降低其内应力,以稳定 和改善性能,减少变形和开裂,提高耐蚀性。

这说明冷变形铁的回复,不能用一种单一的 回复机制来描述。

12

二、回复机理

点缺陷和位错在退火过程中发生运动,从而改 变了它们的组态和分布。 回复时空位迁动和消失是不会影响显微组织的, 只有涉及位错迁动时才会影响显微组织。 位错迁动和重排引起的显微组织变化主要是多 边形化和亚晶形成和长大。

13

1. 低温回复(0.1-0.3 Tm) 点缺陷运动:(1)空位、间隙原子移至晶界、位 错处消失;(2)空位聚集(空位群、对)。→点 缺陷密度降低 2. 中温回复(0.3-0.5 Tm)

回复速率和温度有阿累尼乌斯关系:

10

两边取对数得回复方程式:

以ln ( 1/t )对1/T作图,得直线,直线斜率为 Q/R,可求出回复过程的激活能。

第七章回复与再结晶

回复、再结晶及晶粒长大阶段中性能的变 化情况

7.2 回复

回复过程3阶段(储存能在回复阶段三个峰值所对应的) 约化温度:表征加热温度的高低,用绝对温标表示的加热温度与其熔点温度之比, TH =T/Tm。

错相遇相消,位错密度下降,位错缠结内部重新排列组合,使亚晶规整化。

(3)高温回复( TH >0.5Tm) 高温回复,原子活动能力进一步增强,位错除滑移外,还可攀移。主要机制是多边化。冷变形后由

于同号刃型位错在滑移面上塞积而导致点阵弯曲,在退火过程中通过刃型位错的攀移和滑移,使同号 刃型位错沿垂直于滑移面的方向排列成小角的亚晶界,这个过程称为多边化。其驱动力来自应变能的 下降。

位错及晶界处,对位错的运动及晶界的迁移起阻碍作用,因此不利于再结晶的形核与长大,阻碍再结 晶,使再结晶温度升高。 4.原始晶粒尺寸

其他条件相同情况下,晶粒越细,变形抗力越大,冷变形后存储能越多,再结晶温度越低。相同变 形度,晶粒越细,晶界总面积越大,可供形核场所较多,生核率也增大,再结晶速度加快。

5.分散相粒子 分散相粒子直径较大,离子间距较大的情况下,再结晶被促进;而小的粒子尺寸和小的粒子间距,

储存能的释放与性能变化

1 储存能:存在于冷变形金属内部的一小部分(~10%)变形功。

弹性应变能(3~12%) 2 存在形式 位错(80~90%)

点缺陷

3 储存能的释放:原子活动能力提高,迁移至平衡位置,储存能得以释放。

(1)力学性能 回复阶段:强度、硬度略有下降,塑性略有提高。 再结晶阶段:强度、硬度明显下降,塑性明显提高。 晶粒长大阶段:强度、硬度继续下降,塑性继续提高,粗

动态回复和再结晶

亚晶尺寸与稳

态流变应力成反比, 并随变形温度升高 和变形速度降低而 增大(图5.39)。

图 5.39 铝在400oC挤压时动态 回复所形成旳亚晶

3)动态回复旳机制

(1).是位错旳攀移和交滑移,攀移在动态回复中 起主要旳作用。

(2).层错能旳高下是决定动态回复进行充分是否 旳关键原因

(3). 动态回复易在层错能高旳金属,如铝及铝合 金中发生。

热变形或热加工指金属材料在再结晶温度以上旳 加工变形。工业生产个,高温进行旳铸造,轧制等 压力加工属热加工。热加工过程中,在金属内部同 步进行着加工硬化与回复再结晶软化两个相反旳过 程。

1.热加工与冷加工

从金属学旳角度,将再结晶温度以上进行旳压力加工称为热加 工,发生硬化、回复、再结晶。而将再结晶温度下列进行旳压力 加工称为冷加工,发生加工硬化。 例如钨旳再结晶温度约为 1200℃,所以,虽然在1000℃进行变形加工也属于冷加工。

(1)、(2)是在温度和负荷联合作用下发生旳。 • (3) 亚动态再结晶 • (4) 静态再结晶 • (5) 静态回复

(3)、(4)、(5)是在变形停止之后,即在无负荷 作用下发生旳。

5.4.1 动态回复和动态再结晶

在金属冷形变后旳加热过程中发生旳,称为静态回复和静态 再结晶。若提升金属变形旳温度,使金属在较高旳温度下形变 时,金属在热变形旳同步也发生回复和再结晶,这种与金属 热变形同步发生旳回复和再结晶称为动态回复(dynamic recovery)和动态再结晶(dynamic recrystallization)。

第Ⅰ阶段—微应变阶段现。 第Ⅱ阶段—均匀变形阶段:曲线旳斜率逐渐下降,金属材料开始均匀塑性变 形,即开始流变,并发生加工硬化,且随加工硬化作用旳加强,开始出现动 态回复并逐渐加强,其造成旳软化逐渐抵消加工硬化作用,使曲线旳斜率下降 并趋于水平,加工硬化率为零,进入第三阶段。 第Ⅲ阶段—稳态流变阶段:在到达第三阶段后,即可实现连续形变。体现为 由变形产生旳加工硬化与动态回复产生旳软化

热处理名词解释

金属热处理:所谓金属热处理,是借助于一定的热作用(有时兼之以机械作用、化学作用或其他作用)来人为地改变金属合金内部的组织和结构,从而获得所需要的性能的工艺操作。

均匀化退火:扩散退火,是用于消除或减少铸态合金非平衡状态的热处理。

基于回复、再结晶的退火:将冷变形后的金属加热到一定的温度,会发生回复、再结晶,变形织构也会发生变化,从而在一定程度上消除了由冷变形造成的亚稳定状态,使金属材料获得所需组织、结构和性能。

基于固态相变的退火:这是一种以固态金属合金经高温保温和冷却所发生的扩散型相变为基础的热处理。

淬火:将金属合金从固态下的高温状态以过冷或过饱和形式固定到室温,或使高温相在冷却时转变成另一种晶体结构的亚稳状态,称为淬火。

淬火过程中晶体结构不发生变化叫无多型性转变的淬火,若淬火时金属合金的晶体结构类型发生改变,则称为有多型性转变的淬火。

时效或回火:室温保持或加热使过饱和固溶体分解的热处理。

化学热处理:将热作用和化学作用有机地结合起来的一种热处理。

形变热处理:是一种将塑性变形的形变强化和热处理时的相变强化结合,使成型工艺与获得最终性能统一起来的一种综合工艺。

临界浓度:凡组元浓度大于k的合金,在该种铸造的冷却条件下均会出现非平衡过剩相。

k浓度称为临界浓度。

聚集与球化:所谓聚集就是过剩相质点粗化过程,其特征是小尺寸质点溶解而大尺寸质点长大。

球化是聚集的一种特殊形式,即非等轴的过剩相质点转变为接近于等轴的形状。

淬火效应:金属工件加热到一定温度后,浸入冷却剂(油、水等)中,经过冷却处理,工件的性能更好,更稳定。

冷变形储能:冷变形后金属的自由能增量,它是冷变形金属发生组织变化的驱动力。

回复:回复过程的本质是点缺陷运动和位错运动与重新组合。

原位再结晶:随着退火温度升高或退火时间延长,多边化和胞状亚组织形成的亚晶会通过亚晶界迁移和亚晶粒合并的方式逐渐粗化。

在一定条件下,亚晶可长到很大尺寸,这种情况称为原位再结晶。

低温退火的硬化效应:某些金属及合金在回复退火温度下,硬度、强度特别是屈服极限和弹性极限不仅不降低,反而升高,这种现象称为低温退火的硬化效应。

【材料科学基础】必考知识点第八章

2020届材料科学基础期末必考知识点总结豆第八章回复与再结晶第一节冷变形金属在加热时的组织与性能变化一回复与再结晶回复:冷变形金属在低温加热时,具显微组织无可见变化,但其物理、力学性能却部分恢复到冷变形以前的过程。

再结晶:冷变形金属被加热到适当温度时,在变形组织内部新的无畸变的等轴晶粒逐渐取代变形晶粒,而使形变强化效应完全消除的过程。

二显微组织变化(示意图)回复阶段:显微组织仍为纤维状,无可见变化;再结晶阶段:变形晶粒通过形核长大,逐渐转变为新的无畸变的等轴晶粒。

晶粒长大阶段:晶界移动、晶粒粗化,达到相对稳定的形状和尺三性能变化1力学性能(示意图)回复阶段:强度、硬度略有下降,塑性略有提高。

再结晶阶段:强度、硬度明显下降,塑性明显提高。

晶粒长大阶段:强度、硬度继续下降,塑性继续提高,粗化严重时下降。

2物理性能密度:在回复阶段变化不大,在再结晶阶段急剧升高;电阻:电阻在回复阶段可明显下降。

四储存能变化(示意图)1储存能:存在于冷变形金属内部的一小部分(〜10%)变形功。

「弹性应变能(3〜12%)2存在形式J位错(80〜90%) 1I点缺陷j 是回复与再结晶的驱动力3储存能的释放:原子活动能力提高,迁移至平衡位置,储存能得以释放。

五内应力变化回复阶段:大部分或全部消除第一类内应力,部分消除第二、三类内应力;再结晶阶段:内应力可完全消除。

第二节回复一回复动力学(示意图)1加工硬化残留率与退火温度和时间的关系ln(x o/x)=C o texp(-Q/RT)x o原始加工硬化残留率;X—退火时加工硬化残留率;C0一比例常数;t—加热时间;T—加热温度。

2动力学曲线特点(1)没有孕育期;(2)开始变化快,随后变慢;(3)长时间处理后,性能趋于一平衡值。

3高温回复:位错攀移(+滑移)f 位错垂直排列(亚晶界)+多边化(亚(0.3~0.5Tm )晶粒)一►弹性畸变能降低。

三回复退火的应用去应力退火:降低应力(保持加工硬化效果),防止工件变形、开 裂,提高耐蚀性。

动态再结晶及其机制

动态再结晶及其机制动态再结晶及其机制引言工程上常将再结晶温度以上的加工成为“热加工”,而把再结晶温度以下而又不加热的加工称为“冷加工”。

至于“温加工”则介于二者之间,其变形温度低于再结晶温度,却高于室温。

高温进行的锻造,轧制等压力加工属热加工。

热加工过程中,在金属内部同时进行着加工硬化与回复再结晶软化两个相反的过程。

在金属冷形变后的加热过程中发生的,称为静态回复和静态再结晶。

若提高金属变形的温度,使金属在较高的温度下形变时,金属在热变形的同时也发生回复和再结晶,这种与金属热变形同时发生的回复和再结晶称为动态回复和动态再结晶。

一、动态再结晶定义在热加工过程中,塑性变形使金属产生形变强化的同时发生的再结晶的现象。

这是在通常的热加工时发生的过程。

在发生回复和再结晶时,由形变造成的加工硬化与由动态回复,动态再结晶造成的软化同时发生。

二、动态再结晶的应力应变曲线值得注意的是:温度为常数时,随应变速率增加,动态再结晶应力应变曲线向上向右移动,m ax 对应的应变增大:而应变速率一定时,温度升高,曲线会向下向左移动,最大应力对应的应变减小.三、动态再结晶的机制 3.1概述在低应变速率下,动态再结晶通过原晶界的弓出机制形核。

与其对应的稳定态阶段的曲线呈波浪 第一阶段—加工硬化阶段:应力随应变上升很快,金属出现加工硬化(0<ε<εc )。

第二阶段—动态再结晶开始阶段:应变达到临界值εc ,动态再结晶开始,其软化作用随应变增加而上升的幅度逐渐降低,当σ>σmax 时,动态再结晶的软化作用超过加工硬化,应力随应变增加而下降(εc ≤ε<εs )。

第三阶段—稳定流变阶段:随真应变的增加,加工硬化和动态再结晶引起的软化趋于平衡,流变应力趋于恒定。

但当ε以低速率进行时,曲线出现波动,其原因主要是位错密度变化慢引起。

(ε≥εs )形变化,这是由于位错增殖速度小,在发生动态再结晶软化后,继续进行再结晶的驱动力减小,再结晶软化作用减弱,以致不能与新的加工硬化平衡,从而重新发生硬化,曲线重新上升。

TC11钛合金动态回复与动态再结晶高温本构模型研究

第15卷第1期2024年2月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.15,No.1Feb. 2024TC11钛合金动态回复与动态再结晶高温本构模型研究朱宁远*, 陈秋明, 陈世豪, 左寿彬(江西理工大学机电工程学院,江西 赣州 341000)摘要:采用Gleeble-1500热模拟试验机在变形温度为900~1 050 ℃、应变速率为0.1~10 s -1的条件下,对TC11钛合金进行等温恒应变速率单轴压缩试验。

组织观测结果表明,在热变形过程中,TC11钛合金存在明显的动态再结晶现象,变形温度分别为900 ℃和950 ℃时,再结晶晶粒尺寸随应变速率增加而先增大后减小;变形温度分别达1 000 ℃和1 050 ℃时,α相含量大量减少,组织演变中动态再结晶机制占主导,晶粒细化明显。

为研究此现象对流变行为的影响,结合K-M 位错密度模型与动态再结晶分数模型,建立了基于动态回复与动态再结晶现象的流动应力高温本构模型。

将此本构模型预测结果与试验数据对比分析,相关性系数和平均相对误差分别为0.989和6.53%,表明所构建的考虑动态回复与动态再结晶的流动应力模型能够准确预测TC11钛合金热变形条件下的流动应力。

关键词:TC11钛合金;动态回复;动态再结晶;高温本构模型;K-M 位错密度模型中图分类号:TG301 文献标志码:AStudy on high-temperature constitutive model of TC11 titanium alloy dynamic recovery and dynamic recrystallizationZHU Ningyuan *, CHEN Qiuming , CHEN Shihao, ZUO Shoubin(School of Mechanical and Electrical Engineering ,Jiangxi University of Science and Technology , Ganzhou 341000, Jiangxi , China )Abstract: Gleeble-1500 thermal simulation testing machine was used to perform an isothermal constant strain rate uniaxial compression test for TC11 titanium alloy under a deformation temperature of 900~1 050 ℃ and strain rate of 0.1~10 s -1. The microstructure observation results show that a significant dynamic recrystallization phenomenon occurs in TC11 titanium alloy during the thermal deformation process. Under the deformation temperatures of 900 ℃ and 950 ℃, the recrystallization grain size first increases and then decreases with increasing strain rate. Furthermore, as the deformation temperature reaches 1 000 ℃ and 1 050 ℃, the content of the α phase significantly decreases, and the microstructure evolution is dominated by dynamic recrystallization, accompanied by obvious grain refinement. To study the effect of the dynamic recrystallization phenomenon on rheological behavior, a high-temperature constitutive model of flow stress based on dynamic recovery and dynamic recrystallization was constructed in combination with the K-M dislocation density model and dynamic recrystallization fraction model. By comparing the prediction results of the constitutive model with the test data, the correlation coefficient and average relative error are 0.989 and 6.53%, respectively, which suggests that the constructed flow stress model with收稿日期:2022-12-12;修回日期:2023-03-14基金项目:国家自然科学基金资助项目(51905241);江西省自然科学基金资助项目(20202BABL214033)通信作者:朱宁远(1986— ),博士,副教授,主要从事金属材料成形与控性一体化研究。

第7章回复和再结晶

第7章回复和再结晶第7章回复和再结晶⾦属发⽣冷塑性变形后,其组织和性能发⽣了变化,为了使冷变形⾦属恢复到冷变形前的状态,需要将其进⾏加热退⽕。

为什么将冷变形⾦属加热到适当的温度能使其恢复到冷变形前的状态呢?因为冷变形⾦属中储存了部分机械能,使能量升⾼,处于热⼒学不稳定的亚稳状态,它有⾃发向热⼒学更稳定的低能状态转变的趋势。

然⽽,在这两种状态之间有⼀个能量升⾼的中间状态,成为⾃发转变的障碍,称势垒。

如果升⾼温度,⾦属中的原⼦获得⾜够的能量(激活能),就可越过势垒,转变成低能状态。

研究冷变形⾦属在加热过程中的变化有两种⽅法。

1)以⼀定的速度连续加热时发⽣的变化;2)快速加热到某⼀温度,在保温过程中发⽣的变化。

通常采⽤。

P195图1为将冷变形⾦属快速加热到0.5T m附近保温时,⾦相组织随保温时间的变化⽰意图。

可以将保温过程分三个阶段:1)在光学显微组织发⽣改变前,称回复阶段;2)等轴晶粒开始产⽣到变形晶粒刚消失之间,称再结晶阶段;3)晶粒长⼤阶段。

7-1 回复⼀、回复的定义冷变形⾦属加热时,在光学显微组织发⽣改变前所产⽣的某些亚结构和性能的变化称回复。

⼆、回复对性能的影响内应⼒降低,电阻降低,硬度和强度下降不多(基本不变)。

三、回复的机制回复的机制根据温度的不同有三种:(⼀)低温回复机制冷变形⾦属在较低温度范围就开始回复,主要表现为电阻下降,但机械性能⽆变化。

由此认为低温回复的机制是:过量点缺陷减少或消失。

(⼆)中温回复机制温度范围⽐低温回复稍⾼。

中温回复的机制是:位错发⽣滑移,导致位错的重新组合,及异号位错相遇抵消。

发⽣中温回复时,在电镜组织中,位错组态有变化;但位错密度的下降不明显。

若两个异号位错不在同⼀滑移⾯上,在相遇抵消前,要通过攀移或交滑移,这需要更⼤的激活能,只能在较⾼的温度才能发⽣。

(三)⾼温回复机制发⽣⾼温回复时,电镜组织的特征是亚晶粒呈等轴状,即⽆变形的亚晶粒。

于是,提出了⾼温回复的多边化机制(P197图5)。

凝固、结晶和回复、再结晶

凝固、结晶和回复、再结晶

1.3.2单相固溶体非平衡凝固

1.3.2单相固溶体非平衡凝固

Scheil

当界面处的固相增加dfs时,其排出溶质量为 △C,相应地使剩余液相的浓度升高dcl

1.3.3单相固溶体成分过冷

概念:固溶体不平衡凝固时,由于液-固界面前沿液相中溶质原子的富集,即 使在正的实际温度梯度下,这部分液体中实际温度低于理论凝固温度,从而 处于过冷状态的现象

再结晶核心的长大

长大实质:具有临界曲率半径的大角界面向变形基体迁移消耗变形基体至全部 消失 驱动力:新晶粒与周围畸变母体之间的应变能差。低能区兼并高能区

这个长大,是指晶核的长大,即再结晶过程中的长大

区别于再结晶晶粒长大,即晶核形成后的长大

第四节:晶粒长大

晶粒长大:再结晶结束后,材料通常得到新的细小的无畸变的等轴晶粒,若继续提 高加热温度或延长加热时间,引起晶粒进一步长大的现象 驱动力:总晶界能的降低

再结晶过程机制

1.晶界弓出形核(应变诱导晶界移动、凸出形核)

特点:变形程度较小时(小于20% CW),晶粒间变形不均匀、位错密度不同,相应亚晶尺寸不同;

为降低系统的自由能,位错密度小的晶粒中的亚晶通过晶界凸入另外晶粒中,以吞食方式开始形成 无畸变的再结晶晶核

2.亚晶转动、聚合形核 特点:变形程度较大时,或层错能较高

注意:无晶体结构、化学成分的变化,不是相变;新晶粒长大通过短程扩散;再 结晶程度依赖于温度和时间

材料的变形和再结晶-动态

热变形与动态回复、再结晶 Hot working and dynamic recovery, recrystallization

热加工 概念: 1. 工程上常将再结晶温度以上的加工称为热加 工。 2. 工程上常将再结晶温度以下的加工称为冷加 工。 3. 变形温度低于再结晶温度,高于室温的加工 称为温加工。

几个公式

虎克定律

σ=Eε τ=G 滑移的临界分切应力 τ= scoscos=m s

派-纳力(Peierls-Nabarro)

Hall-Petch equation

s=0+kd-1/2

弥散强化关系式

聚合物合金强化关系

Gb

s 11 2 2

动态回复和动态再结晶

概念: 热加工时,由于变形温度高于再结晶温度,在变形的同时 伴随着回复、再结晶过程。 分类: 动态回复 在热变形时,即在外力和温度共同作用下发生的 动态再结晶

亚动态再结晶在热加工完毕去除外力后,已在动态再结晶时 形成的再结晶晶核及正在迁移的再结晶晶粒界 面,不必再经过任何孕育期继续长大和迁移。 在热加工完毕或中断后的冷却过程中,即在无外力 作用下发生的。

临界分切应力,施密特因子,软取向,硬取向,派-纳力 屈服现象,应变时效 固溶强化-加工硬化-弥散强化 形变织构、丝织构、板织构、残余应力、点阵畸变、带状组 织、流线 回复和再结晶、晶粒长大,二次再结晶,冷加工、热加工、 动态再结晶 储存能、多变化、回复激活能、再结晶激活能、再结晶温度 弓出形核、临界变形量、再结晶织构、退火孪晶

1பைடு நூலகம் 2. 3.

4. 5.

静态回复 静态再结晶

铝合金热加工过程的回复与动态再结晶

铝合金热加工过程的回复与动态再结晶动态回复在材料的再结晶温度以上的加工过程称为热加工,在加工过程中伴随发生的回复过程称为动态回复。

动态回复主要发生在层错能高的金属的热加工过程中,如铝及铝合金、铁素体钢、镍合金等。

可以把变形过程中的动态回复过程看成是与通常的静态回复相类似的过程。

在这个过程中螺位错交滑移,刃位错攀移,造成位错对消和重排,并发生多边形化过程。

攀移必然伴随扩散过程,因此只有温度高于0.STm时的回复过程才会包括明显的位错攀移运动。

低温时的动态回复主要是位错的交滑移过程[27】。

在热加工过程中,一方面因形变使位错不断增殖和积累,另一方面,通过热激活使位错偶对消、胞壁锋锐规整化形成亚晶以及亚晶合并等过程也在进行,这些过程因外加应力对小角度晶界移动和反号位错对消提供了附加的驱动力而以更快的速度进行,就是说在应变硬化的同时发生动态回复。

这两类相反的过程在热变形中相互消长程度取决于被热加工金属材料的本性、形变速率和形变温度等因素。

对于高层错能材料位错的交滑移和攀移过程容易进行,因而热加工时容易发生动态回复,甚至回复过程可以完全和应变硬化平衡。

这时,在应力一应变曲线上出现流变应力不随应变而变化的稳态应变。

在到达稳态阶段前,由于加工硬化速度大于回复速度,随着应变的增加,位错密度增加,亚晶也在发展,晶粒伸长。

在稳态流变阶段中,晶粒仍然随流变方向伸长,但是位错密度保持不变,回复所形成的亚晶保持等轴形状,并且其尺寸大体保持不变。

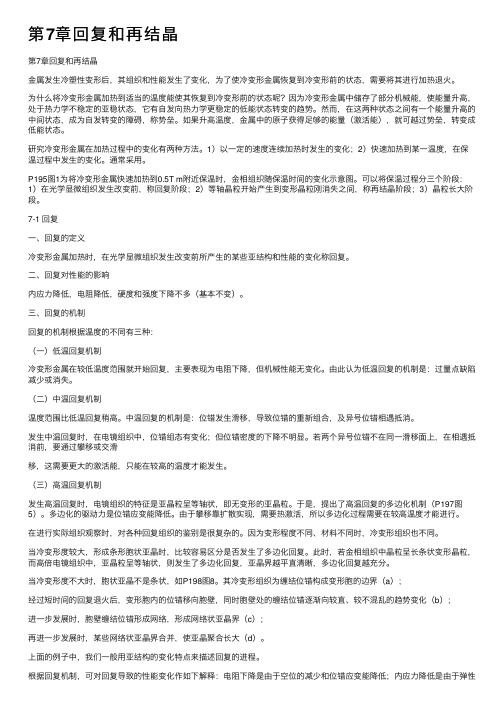

图2一1综合描述了发生动态回复的应力一应变曲线以及显微组织的变化。

另外,在稳态阶段中,虽然流变应力保持常数,但还没有达到显微组织的真正稳态,在亚晶界面张力以及位错密度的作用下,原来的晶界会发生局部的迁动,使伸长晶粒的晶界变成锯齿状。

图2一1发生动态回复的应力一应变曲线以及微观组织变化s,一开始德态流变的应变在同一应变速率条件下,变形温度越高,动态回复进行的越快,因而在稳态流变阶段的位错密度越低,亚晶尺寸也比较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

因此

,

2 〕 2 程 中仅 发 生 动态 回 复〔 0 〕 最近 发现 〔 工 动 态 再

,

可以把这 个 过程 看 成 是第一 类 动态多边 化

然而

,

,

缈 料 结晶能 在 这 些 对 中 发生

,

,

但 必须 在超 过 某 一极 限

。

需要指 出 的 是

,

,

第 一类 动 态 多边 化 时

。

形 变 量 之后

动 态再结晶 过程

,

是 在 高 温 塑 性 形变 过程 中新

,

关系 不可 能 由简单 的 指数关 系 确定

空 位 的 金属 中

施 加脉 动载荷 时

在含有 不 平衡 证 明了 体积 迁移

。

晶 拉的 形 成 和长大 (一次动 态再结 晶 ) 原 晶 粒长 大 (动态 集 聚再结晶 ) 的改 变

,

。

或者 是 由

。

5 能观 察到 这 种 动态 休复 〔 〕

,

。 易动性 的 1 0 。 倍

人 们感 兴趣 的 是 在 塑 性 形 变 过 程 中

产生和 消

,

度 范 围内都能观 察 到 有 趣的 是 这 种 效应在密排 晶

,

失 点 缺 陷 的 动态 休复

0

。

格 上 反映 得 更强 烈

。

休 积 迁 移 的 这种 异 常 加 速 不 仅

位错 通 道是不可能保 证 的

,

放射性 同 位 素渗入 的深

,

为 非 形 变试 样 的 体 积 扩散 系数

。

K 是随 温

度

(0 0015

.

可达 10 0 0 井 。 )

,

不可 能 在

。

20

% 短时

度 的增 加而 减 小 的 系 数

流

,

形 变的金 属 里 依靠 机 械 扩 散 保 证

,

由运 动 位错 形成 过剩的 空 位

业 同 时 远 离位 错

,

由此 可以认 为

在 螺型位 错 运 动 时

。 。

,

大 量的 间

可 以解释这 些结 果

。

。

。Leabharlann 过 剩 空位 的稳 态浓 度

由

1 隙原 子 以 小台 阶 的 方式产 生 〔 3 〕 这些原子不可 能

依 赖于

的 空位 形 成 速 度 和 依赖 于温 度 的空位 消 失

与位 错 一起作 保守 运 动

形 变 速率 的 增 大 (

, ,

。

’ > 1。

‘

这 个领 域的 进展 缓 慢

应 用 示 踪 原 子技 术 可 以 定 量

) 造 成 了 非 稳态 周期的 缩 短

。

业且 D (

。

)关系

地 判断 高温塑 性 形变 过 程 中点缺陷 的 移 动和 消 失

。

得以 明 确

9 研究 工 作得 出 〔 〕 在到达 某 一 极 限形

尸自、 尹角、

产叭

、

尹、

夕门 、

产 、 自

J

尸 、 尸、

」

尸 、 尸气

,

沪. 、

产、

沪户、 矛

曲、

{动 }{态 }{回

、州

口

、 口口

、. 护 、‘

护

、

‘

尹 、目 .

} 复 { 和 }{动 ;}态 { {

、.

沪

、曰

、

.

、‘

声

、如洲

,

、产

晶 } 再 } 结 { { { {

、.

产、

、

口

尸、

产 、 白

J

碑

由 于热形

、

动 态多 边 化发 生在 动态 休 复之 后

。 。

,

芷使

变 过程 中再结 晶 产生 的 等轴 晶 内 部的退火 畸 变 孪 晶

。

过剩 的 同号 位错 重 新排 列

在 高 温 下 位错螺 型 部 分

在蠕 变时

观 察到 铅

铜

、

的 易 动性 加 强

进 行的

。

镍和

。

,

一铁

。

,

,

即体 心立 方晶 体的 动 态 再 结 晶 特

。

晶 体 内部 的弹 性显 微应 力 使体 积扩 散加 速的假 说 很早 就 有 人 提 出

,

实际 金属中

,

弹 性形 变很容易

。

变 速 率 时观 察到 刀 的 降低 显 微组 织 研 究 表 明 这 种僻低 是 使位 错密度 点 缺 陷 减少 的 动 态 再结 晶 与

,

、

在可 以研 究 体 积扩 散的温 度下 转 变为塑 性 形 变

,

宽 的形 变 速率 下研究 动态 多边 化 所获 得 的 数据时

可利 用 参 数 Z 加 以 分析

z

一

化物的工业 铜 在热形 变 时

0 高于 1 0 C

’

一次 动态 再 结晶 的 温 度

,

,

低 于 在 该形 变 速 率下 一次 再 结晶所 必

下

,

因此

,

在小的 形 变 速 率

。

速 度确 定

解 释 观 察 到 的效 应是 以 滑移束示 踪原 子

。

这 些原子 只 能 顺 着 位 错做 保守 运 动

,

。

在 脉 动载

的 机 械 迁 移 为基 础的

有人 认 为

,

,

机 械扩 散 能 够 保

荷下

,

位 错 的运 动速度 本质 上超过 了 沿 小 台 阶 的 蠕 精确 的 计 算得 出

形 成和移动

1

.

在 脉 动载 荷下金 属 的 间 隙原 子 迁 移 机 制 现在 已

展 开 讨论

,

1 其 中 Q 是 热 形变 的表 现 激 活能 〔 6 〕

‘

。

然而 目前 已 清楚的是

,

。

,

既 不 是离 子运动

,

室温 轧 限 e (

。

20

1 沁的 毛 1 0 }

<

1 10》

,

相 晶体在 高

机制

,

:

与形 变 速 率有 大致 的 比 例 关

因 为难 以推 测 晶 体 形 成 的 空位 浓 度 比 液 体 的 大 几 个

数量 级

DD

。

,

所 以必 须 另 外 寻 找异 常 体 积 迁 移 的机 制

, 。

。

一

二二

~

刀

o

。

, ,

一

刀

众 下2 又

.

简 易 的 定 量分 析 表明

己

体 积迁 移的数 量仅 通过

也 不 是置 换机 制

因为 这两 种机制 都 不 能 保

温加 热时 观察 到 取 向差的 增 大〔17 〕 若 把 晶体 形 变 到 。> 2 % 时 5

, ,

障 放射 性 同 位素 迁 移 得 很深

与 运 动位 错 的交互 作 用 间 和 渗 人深 度 的 增加 后

,

。

应该 认 为

d e ’ J 隙 原子

当前

, ,

,

。

2] 数 发 生动态再 结 昌〔 1

这 是 由于 少量杂 质 对 多 边

。

2 化 动 力 学产 生 了 强 烈 的 影 响 〔 2 〕

一般 认为

在这阶 段 亚组织的尺 寸 和 取 向 保 持 不

亚 晶 介 的规 整程 度 也 加强了

。

弥散 形式 存在 的 杂 质在 进 行 二次 动 态 再 结晶 时

2 速度 的 降低对体 积扩 散的 l 隙 原 子 机制有 利 〔 3 」 a ’

由于 施加 应 力 值

2 〕 动 态再结 晶呈 现 出周 期性和 不 连续性 〔 。

,

在较 高的温 度 下 某 些 回复 错时

驰

,

,

。

,

发 生在 塑 性形 变 过 程 中异 号 位错

。

一 次动态 再结 晶时

新 晶 粒成 组在 高的 形变 梯 度 区

实际 上

,

,

这种 组 织 可

,

以 此 这 个 过程很 难 单 一 进 行

。

以 在随后 不 够 快 的 冷 却 过程 中产生

特别是 当形 变

动态 多 边 化也造 成金 属在热形 变过 程 中机 械性

能的 回复

速 率特 别 大时 (脉 动 载 荷 ) 是 动态 再结 晶 的 特征

金 征

、

。

目前 认 为

,

只有 在 加 热 之

。

这 些 原 子 才 以 随 机 跳 跃 机制 扩散 到 基体 中

,

应 注意到

。

,

钨单 晶 形 变程 度与 显 微 硬 度有 类 似

,

在

功 态休 复过 程中 缺 陷的 可 动 性 度 本质 上

, ,

体 积 迁 移 的 总速度不 仅依 赖于 点

。

1 的 关 系仁 9 〕

而 且还 依 赖于 浓 度

。

在 较 高 的 试验温度 下 亚 晶粒 长大 (第三 类

。

杂 质相起着重要的 作 用

实验 发 现

,

经 区域 净

动 态 多 边化 )

阶段

。

化的 纯铁

这 个 阶 段 蠕 变 的 位 错机制还 不 统 一

一

,

比真 空熔 炼 的纯 铁更 容 易 在更 高的 Z 参

。

强 化过程与动态 回 复 的 结 合 通 常看 作稳态蠕变