定向井有杆抽油系统悬点最小载荷计算探讨_周思柱

悬点载荷变化对抽油杆断裂的影响

悬点载荷变化对抽油杆断裂的影响周阳张迁解锡明郭庆华李庆梅(大庆油田有限责任公司第二采油厂)摘要:本文针对第二采油厂水驱抽油机井抽油杆断裂事故增多的现象,结合现场断杆井的统计情况,对断裂原因进行了分析。

由于含水上升、参数大、油井结蜡等因素的影响,当抽油杆内产生的最大应力超过抽油杆的最大许用应力值使抽油杆产生疲劳破坏,并依此提出预防和减少断裂事故的防治措施。

主题词:抽油杆;非对称循环应力;脆性断裂;疲劳破坏1前言随着油田开采进入高含水后期,开采难度增加,机械强采力度进一步加大,抽油机井抽油杆断裂事故的发生频率也随之增加,给油田的正常生产管理带来诸多困难,不仅维护性措施工作量增大,原油成本增加,经济效益降低,同时还影响原油产量。

第二采油厂2001年1~8月份水驱抽油机井检泵1036井次,其中因抽油杆断裂施工122井次,占检泵井总数的11.8%,与去年同期对比上升2.0个百分点,与去年年底对比上升2.4个百分点。

因此,分析、研究抽油杆断裂的发生原因,采取有效的防治措施,预防及减少抽油杆断裂故障发生,对油田今后的可持续发展有着极其重要的意义。

2 抽油杆断裂是非对称循环应力作用下发生的疲劳破坏122口因抽油杆断裂而检泵的井中有4口为斜井,因为斜井的特殊性,下面的分析中不包括这4口井。

118井次抽油杆断裂井中使用刮蜡杆有53口井,占断杆总井数的44.9%,这部分刮蜡杆都分布在抽油杆柱上部;剩余66口普通杆,其断点主要集中在下部(表1)。

表1 66口井普通杆断点分布表断点位置(m ) 1-2526-50 51-75 76-100 >100 合计 井 数(口)15 7 7 22 15 66从实际断点分布情况来看,我们认为抽油杆断裂不是在最大拉应力下发生,而是在交变应力作用下发生的疲劳破坏。

如果在最大拉应力下发生破坏,那么抽油杆的断裂将主要发生在拉应力最大的上部。

但是实际情况表明,在抽油杆柱的上部、中部、下部都有断裂故障的发生。

抽油机悬点运动规律分析及载荷计算

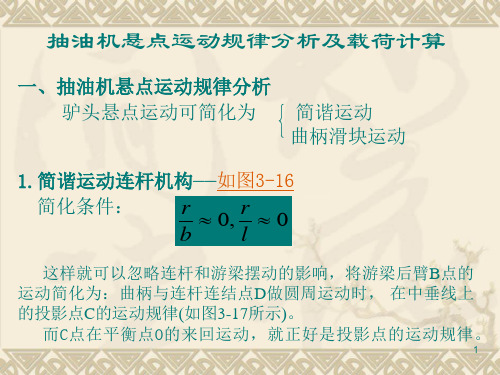

加速度的极值发生在驴头的上下死点

11

二、抽油机驴头悬点载荷分析. 静载荷——抽油杆柱和液柱载荷、泵的沉没

压力、井口油压

悬点载荷 动载荷——抽油杆柱和液柱的惯性载荷、振

动和冲击载荷、摩擦载荷等

1.抽油杆柱载荷 上冲程——抽油杆柱在空气中的重力Wr

Wr f r L s g qr L

(3-14)

(3-9)

(4)A点的加速度方程:

dVA a 2 WA r (cos cos 2 ) dt b

(3-10)

(5)A点最大位移(光杆冲程): a a S X A max X B max 2r b b

(3-11) 9

(6)A点加速度的极值 加速度的极值点

dW A d

(2)加速度与惯性载荷的关系:

一个冲程可分为四个阶段:如图3-20

15

16

表3-4 加速度对悬点载荷的影响

冲 程 00-900 加速度 惯性力 向上 向下 向下 向上 向下 向上 向上 向下 对悬点载荷的影响 增大悬点载荷 减小悬点载荷 减小悬点载荷 增大悬点载荷

17

上冲 程 900-1800 1800-2700 下冲 程 2700-3600

22

上冲程主要受(1) (2) (3)的影响,增加悬点载荷; 下冲程主要受 (1) (2) (4) (5)的影响,减少悬点载

荷。; 分析的关键: (1)摩擦力与运动物体的方向相反; (2)上冲程产生的摩擦载荷总是使悬点载荷增加;下 冲程正好相反。 (3)有三种情况没有摩擦力存在。]

23

5.其它载荷 (1)振动载荷——由于交变载荷(惯性载荷的变 化和液柱载荷的交替作用)引起抽油杆柱的振动, 从而产生振动载荷。(一般对于下泵不太深、冲 数不大的井,可忽略。) (2)沉没压力和井口压力 由于沉没压力使悬点载荷减轻,(上冲程, 产生向上顶浮作用;下冲程无);井口压力(即 井口回压)使悬点载荷增加,(下冲程减轻抽油 杆柱载荷)二者方向相反,可部分抵消,因此, 在计算中可忽略。

定向井抽油机悬点最大载荷计算问题探讨

:

=

+

积 分迭加来 计算 悬点载 荷 。这种 方法 在理论 上来说

] ( + 1

+

比较科学、 合理 , 但在实际应用中却 比较烦锁 , 一般 情 况下 必须 借 助计 算 机才 能 实 现 , 而且 在 计算 时 必

关键 词 : 定 向井 ; 抽 油机 ;悬点 栽荷 ;经验 公式

中图分类 号 : T E9 3 3 . 1 0 2

文献标 识码 : A

文章编 号 : 1 o 0 6 —7 9 8 1 ( 2 O 1 3 ) O 6 一O O 3 8 —0 2

以下几种 :

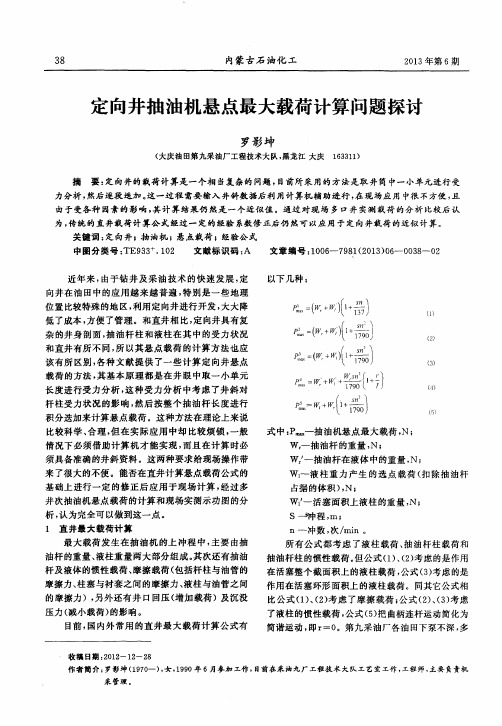

近 年来 , 由于钻 井及 采 油 技 术 的 快速 发展 , 定

须 具备准 确 的井 斜资料 。这两种 要求 给现场 操作 带

来 了很大 的不便 。能否 在直 井计 算悬点 载荷 公式 的

式 中: P ~ 一 抽油机 悬点 最大 载荷 , N; w 一抽 油杆 的重 量 , N; Wr 一 抽油杆 在液 体 中的重 量 , N; W ~ 液 柱 重 力 产生 的选 点 载 荷 ( 扣 除抽 油杆

的 摩擦 力), 另外 还有 井 口 回压 ( 增 加 载荷 )及 沉没

压力 ( 减小 载荷 ) 的影响 。 目前 , 国内外 常 用 的直 井最 大 载 荷计 算 公 式有

简谐 运动 , 即r 一0 。第 九采 油厂各 油 田下 泵不深 , 多

收 稿 日期 : 2 0 1 2 —1 2 —2 8 作者简介 : 罗影 坤 ( 1 9 7 O 一) , 女, 1 9 9 0年 6月 参 加 : Y - 作, 目前 在 采 油 九 厂 5 - 程 技 术 大 队 工 艺 室 工作 , 工程师 , 主 要 负责 机

定向井有杆抽油系统抽汲参数的优化设计和仿真模型_董世民

第29卷 第1期2008年1月石油学报A CT A PETROLEI SINICAV o l.29Jan.N o.12008基金项目:中国石油天然气集团公司 九五 科技攻关项目(97科字116号)部分研究成果。

作者简介:董世民,男,1962年9月生,1998年获西南石油学院博士学位,现为燕山大学机械工程学院教授,主要从事机械采油系统动态仿真与运行优化的科研工作。

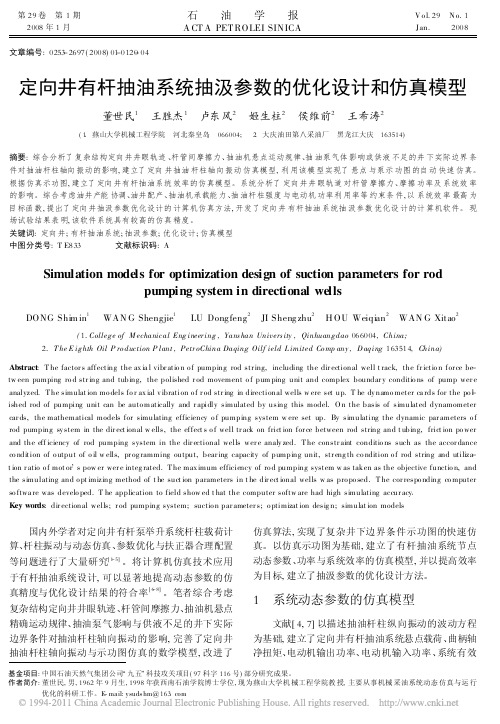

E -mail:ysuds hm @163 com文章编号:0253-2697(2008)01-0120-04定向井有杆抽油系统抽汲参数的优化设计和仿真模型董世民1 王胜杰1 卢东风2 姬生柱2 侯维前2 王希涛2(1 燕山大学机械工程学院 河北秦皇岛 066004; 2 大庆油田第八采油厂 黑龙江大庆 163514)摘要:综合分析了复杂结构定向井井眼轨迹、杆管间摩擦力、抽油机悬点运动规律、抽油泵气体影响或供液不足的井下实际边界条件对抽油杆柱轴向振动的影响,建立了定向井抽油杆柱轴向振动仿真模型,利用该模型实现了悬点与泵示功图的自动快速仿真。

根据仿真示功图,建立了定向井有杆抽油系统效率的仿真模型。

系统分析了定向井井眼轨道对杆管摩擦力、摩擦功率及系统效率的影响。

综合考虑油井产能协调、油井配产、抽油机承载能力、抽油杆柱强度与电动机功率利用率等约束条件,以系统效率最高为目标函数,提出了定向井抽汲参数优化设计的计算机仿真方法,开发了定向井有杆抽油系统抽汲参数优化设计的计算机软件。

现场试验结果表明,该软件系统具有较高的仿真精度。

关键词:定向井;有杆抽油系统;抽汲参数;优化设计;仿真模型中图分类号:T E 833 文献标识码:ASimulation models for optimization design of suction parameters for rodpumping system in directional wellsDONG Shim in 1 WAN G Shengjie 1 LU Dong feng 2 JI Sheng zhu 2 H OU Weiqian 2 WAN G Xitao 2(1.College of M echanical Eng ineer ing ,Yans han Univers ity ,Qinhuangdao 066004,China;2.T he E ighth Oil P ro duction P lant ,Petr oChina Daqing Oilf ield L imited Co mp any ,D aq ing 163514,China)Abstract :T he factor s affecting the ax ia l vibr atio n o f pumping rod str ing,including the dir ectional well t rack,the fr ictio n for ce be -tw een pumping ro d str ing and tubing,the polished r od movement o f pum ping unit and complex boundar y conditio ns of pump wer e analyzed.T he simulat ion mo dels fo r ax ial v ibration o f r od str ing in directional wells w ere set up.T he dy namo meter ca rds for the po -l ished rod of pumping unit can be auto matically and r apidly simulated by using this model.O n the basis of simulated dynamometer car ds,the mathematical models for simulating efficiency o f pumping system w ere set up.By simulating the dynamic par ameters o f rod pumping sy stem in the dir ect ional w ells,the effect s o f well tr ack on frict ion for ce between rod string and t ubing,frict ion po wer and the eff iciency of rod pumping system in the dir ectional wells wer e analy zed.T he constr aint conditio ns such as the accor dance co ndition of o utput of o il w ells,pr og ramming output,bear ing capacity of pumping unit,str eng th co ndition o f rod string and utiliza -t ion r atio o f mot or s pow er wer e integ rated.T he max imum efficiency of ro d pumping system w as taken as the objective functio n,and the simulating and o pt imizing method of t he suct ion parameters in t he dir ect ional wells w as pro po sed.T he cor respo nding co mputer so ftwa re was develo ped.T he application to field show ed t hat the computer softw are had high simulating accur acy Key words :dir ectional wells;r od pumping system;suctio n par ameter s;o ptimizat ion desig n;simulat ion models国内外学者对定向井有杆泵举升系统杆柱载荷计算、杆柱振动与动态仿真、参数优化与扶正器合理配置等问题进行了大量研究[1-5]。

定向井抽油杆柱动力学行为研究.

定向井抽油杆柱动力学行为研究Ξ付志远1,罗玉合1,何将宏2,向超2(1.西南油气田分公司蜀南气矿;2.玉门油田分公司机械厂摘要:定向井由于井眼轨迹复杂,造成杆断频繁、偏磨严重、免修周期短、系统效率低等问题突出。

基于定向井抽油杆柱微元体受力分析,综合考虑井眼轨迹、抽油杆柱结构,计入了杆液管粘性摩擦和定向井井斜造成的杆管库仑摩擦,建立了定向井抽油杆动力学行为预测数学模型,并采用有限差分法求解模型。

为定向井有杆抽油系统优化设计提供了理论基础。

关键词:定向井;抽油杆;动力学;差分中图分类号:T E933+.2文献标识码:A文章编号:1006—7981(201006—0114—02有杆泵抽油是当前国内外应用最广泛的人工举升采油技术。

有杆泵抽油系统包括原动机、抽油机、抽油杆、抽油泵以及油管[1]。

为了解系统的工作情况,需要掌握该悬点的受载情况。

由于定向井有杆抽油系统井下杆柱受力比直井复杂,需要比直井预测考虑的因素更多,因此必须针对定向井特点建立相应的抽油杆动力学行为预测数学模型。

1定向井抽油杆柱动力学分析1.1抽油杆柱微元体受力分析为了研究抽油杆柱受力状况,在井眼曲线坐标s处取一单元体∃s[2,3],设F rt为油管对单元体抽油杆柱的刚体摩擦力,F rl为作用于单元体上的粘滞阻尼力;F a为作用于单元体上的惯性力,则:P=E r A r(5u 5ssP+∃P=E r A r(5u5sS+∃SF a=∃s A rΘr(52u 5t2F r L=v e 5u 5s∃sF rt=∆fN∃s∆=(5u 5t5u 5t =±1∃W=Θr′A r g∃sN=(P dΗds-q r′sinΗ2+(P sinΗdΥds2q r′=(Θr-ΘLA r gΘr′=Θr-ΘL(1式中:E r——抽油杆材料弹性模量,Pa;A r——抽油杆横截面积,m2;Θr——抽油杆材料密度,kg m3;Θl——油井液体密度,kg m3;Μe——单位长度抽油杆柱的粘滞阻力系数,kg (m.s;Η——斜深s处井眼倾斜角;Ω——斜深s处井眼方位角;f——抽油杆柱与油管之间摩擦系数。

抽油机悬点运动规律及载荷分析

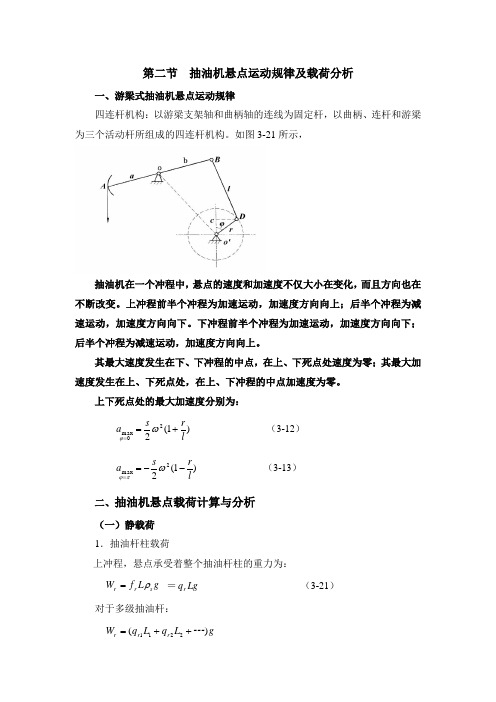

第二节 抽油机悬点运动规律及载荷分析一、游梁式抽油机悬点运动规律四连杆机构:以游梁支架轴和曲柄轴的连线为固定杆,以曲柄、连杆和游梁为三个活动杆所组成的四连杆机构。

如图3-21所示,抽油机在一个冲程中,悬点的速度和加速度不仅大小在变化,而且方向也在不断改变。

上冲程前半个冲程为加速运动,加速度方向向上;后半个冲程为减速运动,加速度方向向下。

下冲程前半个冲程为加速运动,加速度方向向下;后半个冲程为减速运动,加速度方向向上。

其最大速度发生在下、下冲程的中点,在上、下死点处速度为零;其最大加速度发生在上、下死点处,在上、下冲程的中点加速度为零。

上下死点处的最大加速度分别为:)1(220max lr s a +==ωϕ (3-12) )1(22max l r s a --==ωπϕ (3-13) 二、抽油机悬点载荷计算与分析(一)静载荷1.抽油杆柱载荷上冲程,悬点承受着整个抽油杆柱的重力为:g L f W s r r ρ= =Lg q r (3-21)对于多级抽油杆:g ┅L q L q W r r r )(2211++=式中 r W —— 抽油杆柱的重力,N ;r f —— 抽油杆的截面积,m 2;L —— 抽油杆柱的长度,m ;s ρ—— 抽油杆材料(钢)的密度,3/7850m kg s =ρ。

r q —— 每米抽油杆的平均质量,kg/m ;(可查表3-1)21r r 、q q —— 用多级组合杆柱时各级抽油杆柱的每米平均质量,kg/m ; 21、L L —— 用多级组合杆柱时各级抽油杆柱的长度,m 。

下冲程,作用在悬点上的杆柱载荷等于抽油杆柱的重力减去杆柱受到的浮力:g L f W l s r r )(ρρ-='或b W Lgb q W r r r ==' (3-23)式中 'r W —— 抽油杆柱在液体中的重力,N ;sl s b ρρρ-=――抽油杆的失重系数 l ρ—— 抽汲液体的密度,3/m kg ;当原油含水时,可用下式近似计算:w w w o l f f ρρρ+-=)1( (3-24)式中 o ρ—— 原油密度,3/m kg ;w ρ—— 水的密度,3/m kg ;w f —— 原油含水率,小数。

定向井的抽油杆优化设计与应用

定向井的抽油杆优化设计与应用X齐 申(大庆油田第九采油厂,黑龙江大庆 163318) 摘 要:从计算抽油系统效率入手,分析影响系统效率的因素,依据采油参数对系统效率的敏感性,选择出最优的机-泵工作参数;并结合定向井井身轨迹特点,建立定向井三维井眼中杆柱轴向载荷计算数学模型,确定出合理的杆柱组合;分析抽油杆的变形和失稳,给出加重杆、扶正器间距和防脱器安放位置的计算方法;最后通过具体实例,阐述定向井抽油系统优化设计流程,并对优化设计的结果进行详细分析,得出相关结论,该结论可以对定向井抽油系统设计起到十分重要的指导意义,其设计结果能够有效地减少杆柱偏磨达到提高效率之目的。

关键词:定向井;系统效率;采油参数;抽油杆柱;优化设计 中图分类号:T E933+.2 文献标识码:A 文章编号:1006—7981(2012)08—0005—03 因地质和环境因素的需要,目前各大油田定向井占有越来越大的比例,而定向井特殊的井身结构,使得井筒中杆管受力状况、泵工作环境都要比直井复杂得多,抽油系统设计难以符合现场,常常引起管杆偏磨、断杆、断脱现象,造成抽油系统效率低下,生产成本增加[5]。

为此,本文以提高定向井抽油系统效率为目标,优化采油参数,展开杆柱组合、扶正器间距、加重杆和防脱器设计方法研究,将可以使系统安全有效的工作,达到提高效率的目的。

1 抽油系统效率计算抽油机系统效率分为两部分,即地面效率和井下效率[1]。

以光杆悬绳器为界,悬绳器以上的机械传动效率和电机运行效率的乘积为地面效率;悬绳器以下到抽油泵为井下效率,即:G=G地×G井=P水P光×P光P入(1)水力功率是指在一定时间内将一定量的液体提升一定距离所需要的功率,可用下式计算:P水=QLg86400=Q t Q1Lg86400G p(2)光杆功率就是通过光杆来提升液体和克服井下损耗所需要的功率。

P光=W1sn60×1000(3)输入功率与电动机型号有关,电动机根据负荷电流或扭矩的变化规律,按均方根求出等值电流或等值扭矩来计算,国内学者根据油井扭矩曲线的峰值,建立了最小输入功率经验公式:P入=n[1800s+0.202s(P max-P min)]14338(4)从(1)-(4)式可以看出,影响系统效率的参数较多,与泵径、泵深、冲程和冲次息息相关,因此只要优化这些采油参数就可以达到提高系统效率的目的。

定向井中油管柱优化与强度计算校核

定向井中油管柱优化与强度计算校核一、油管对产量的敏感性分析与油管柱设计优化油管直径的大小对气(油)井的产量起控制和调节流量的作用。

管径选择既要考虑初期产能,也要考虑开发后期产能、举升工艺和可能采取的增产措施。

同时,并不是管径越大产量就越高。

一定油气层压力下,用大直径油管柱时,由于大直径油管中的滑脱损失反而使得比采用较小直径油管时的产量要低。

也就是说,对于特定油气井系统来说,只有某个范围的油管直径最合适。

对于高产井,在油层物性、流体参数、完井条件泄油面积等参数一定时,应根据影响多相垂直(倾斜)管流压力梯度分布的主要因素(油管尺寸、产量气液比、粘度、含水率等)进行油管尺寸和产量的敏感性分析。

将不同直径油管的压力(p)、产量(q)关系曲线画在坐标图上来分析油管尺寸对产量的敏感性,确定某一产量(或压力)下的最佳油管尺寸,保证井筒中的压力梯度(压力损耗)最小。

油管尺寸太小,流速过高、磨阻损失会增大;油管太大,流速偏低、气体滑脱效应严重。

优选油管尺寸的方法或目标函数:①一定井口压力时,获得最大产量的油管尺寸为最佳油管尺寸②一定产量下,生产气油比最小、气体膨胀能利用率最大、保持自喷时间最长的油管尺寸为最佳油管尺寸。

井口油压较低时,大直径油管的产量要比小直径油管的产量高;但随油压增高到某一值时,由于大直径油管的滑脱损失增大,使得大直径油管的产量反而比小直径油管的要低。

因此,针对不同油气田不同开发期选定油管材、设计油管柱时,既要综合分析油藏地层流体特性、预测各开发阶段油气井产能还要考虑到举升工艺和可能采取的井下增产措施原则上,以满足气(油)井工况要求,在对井深、井斜 (弯曲)、压力、温度、工作环境介质物性、受力状况分析研究等的基础上,从经济安全角度设计优化油管柱、计算校核强度。

单级油管柱,需要计算油管柱的强度和安全系数,确定管径、管材和下入深度;多级管柱组合则要按等安全系数法计算校核分级强度确定各级油管串的管材、管径、钢级和下入深度。

定向井有杆抽油系统悬点最小载荷计算探讨_周思柱

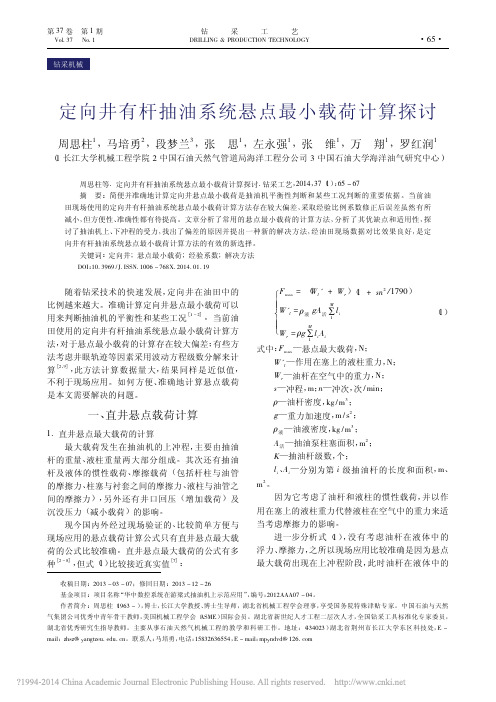

2 F max = ( W l ' + W r ) ( 1 + sn / 1790 ) M = gA li W' ρ ∑ l 液 活 1 M W r = ρg∑l i A i 1

(1)

N; 式中:F max —悬点最大载荷, W' l —作用在塞上的液柱重力, N; W r —油杆在空气中的重力, N; s—冲程, m;n—冲次, 次 / min; kg / m3 ; ρ—油杆密度, g—重力加速度, m / s2 ; kg / m3 ; ρ 液 —油液密度, A 活 —抽油泵柱塞面积, m2 ; K —抽油杆级数, 个; A i —分别为第 i 级抽油杆的长度和面积, 惯性载荷, 用在塞上的液柱重力代替液柱在空气中的重力来适 当考虑摩擦力的影响。 进一步分析式 ( 1 ) , 没有考虑油杆在液体中的 、 , 浮力 摩擦力 之所以现场应用比较准确是因为悬点 最大载荷出现在上冲程阶段, 此时油杆在液体中的

三、 结论

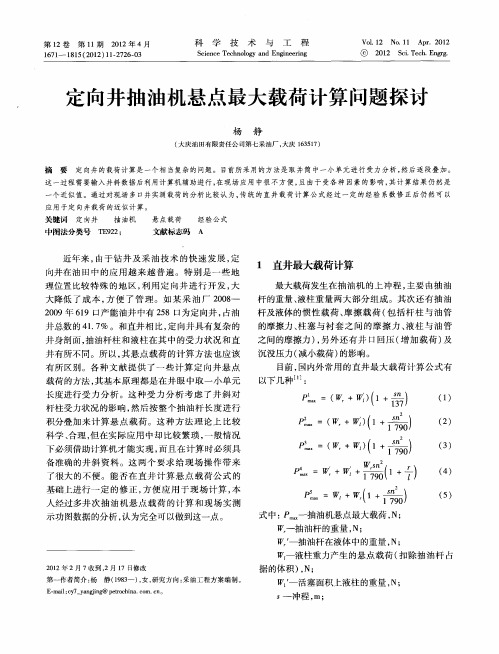

( 1 ) 通过对某油田 2 个作业区油井现场数据的 本文提出定向井悬点最小载荷计算方法 计算验证, 比采取经验比例系数修正的方法准确度更高 。 ( 2 ) 本文提出定向井悬点最小载荷计算方法与 采取经验比例系数修正的方法计算准确度都比较 高, 现场采用何种方法可考虑方便性和准确性的基 础上进行选择。 ( 3 ) 依据合理的悬点载荷计算公式, 确定准确 的悬点最小载荷, 从而有利于指导抽油机工况的诊 断和平衡性的判定, 实现定向井的高效开发。

油井 序号

作业区 序号

采用式( 4 ) 本文提出方法 最小载荷计算结果 相对误差 29. 97% 21. 25% 31. 79% 27. 89% 21. 22% 25. 6% 17. 33% 25. 66% 17. 64% 31. 02% 27. 75% 25. 9% 21. 05% 20. 6% 21. 1% 21. 96% 20. 5% 29. 59% 21. 96% 30. 11% 25. 13% 25. 34% 计算最小 载荷 / kN 0. 13 1. 72 - 0. 64 0. 38 - 21. 15 - 10. 11 1. 55 2. 18 - 0. 02 - 0. 19 0. 86 - 2. 04 - 1. 07 2. 32 0. 81 2. 12 0. 87 - 0. 03 0. 78 2. 13 0. 13 - 1. 74 绝对误差 / kN 0. 43 8. 09 - 2. 01 1. 36 - 99. 67 - 39. 49 8. 94 8. 5 - 0. 11 - 0. 61 3. 1 - 7. 88 - 5. 08 11. 26 3. 84 9. 65 4. 24 - 0. 1 3. 55 7. 07 0. 52 - 6. 87

游梁式抽油机最优悬点载荷确定方法

游梁式抽油机最优悬点载荷确定方法摘要:目前的研究主要集中在抽油机载荷利用率的影响因素上,例如,随着冲程、冲速、动液面、泵径和泵挂深度的增加,抽油机载荷利用率成正比例线性增加,各项参数按照对抽油机载荷利用率的影响权重大小依次排序为:冲程、冲速、动液面、泵径和泵挂深度。

另外,合理的抽油机悬点载荷利用率对于抽油机选型也有重要的作用。

合理的抽油机悬点载荷利用率在油井的正常生产中具有重要意义,此次分析是以现场实际采集的生产数据为基础,应用大数据分析技术,确定抽油机最优悬点载荷利用率,以实现抽油机节能高效运行。

关键词:抽油机;载荷利用率;工况分析;影响因素游梁式抽油机是油田最主要的采油设备,对于井筒状况了解主要通过低压试井资料,抽油机悬点载荷的变化来诊断泵况,X 区块是产建新区块,目前由于结蜡周期短,导致维护性作业频次上升。

通过抽油机悬点载荷在X区块的动态响应,采取清防蜡措施,降低井筒故障,减少维护性作业量,提升精细管理能力。

目前油田发展迅速,定向井与水平井同时开发,X区块主要采用300m×300m正方形反九点井网开发,X区块油藏砂体总体呈南北向展布,呈穹窿构造。

X 区块目前平均泵挂950米,油层中深(1250)温度40℃,原油含碳C11以上占41%,结蜡周期短。

1悬点载荷计算方法及影响因素1.1 最大载荷的计算最大载荷发生在抽油机的上冲程中,主要由抽油杆柱的重量,液柱重量两大部分组成,其次还有抽油杆的惯性载荷、摩擦载荷(包括杆柱与油管的摩擦力、柱塞与衬套之间的摩擦力,液柱与油管之间的摩擦力),另外还有井口回压(增加载荷)沉没度压力(减少载荷)的影响。

油田目前采用的定向井最大悬点载荷计算公式(1)[1]。

(1)式中 P max —悬点最大载荷,N ;W r —上冲程中作业在悬点上的抽油机杆柱载荷,N ;W t —作用在柱塞环形面积上液柱载荷,N ;s —冲程,m ;n —冲次,min -1。

1.2 最小载荷的计算最小载荷发生在抽油机的下冲程中,主要由抽油杆柱的重量组成,其次还有抽油杆的惯性载荷、摩擦载荷(包括杆柱与油管的摩擦力、柱塞与衬套之间的摩擦力,液柱与油管之间的摩擦力,液体通过游动凡尔的摩擦力),井口回压对最小载荷也有影响,在下冲程过程时,这两种作用力总是向下,所以减小了悬点最小载荷。

定向井抽油机悬点最大载荷计算问题探讨

应用 于定 向井载荷 的近似计 算。 关键词

中图法分类号

T 9 2 E2;

文献标志码

A

近年 来 , 由于 钻 井 及 采 油 技 术 的 快 速 发 展 , 定 向井在 油 田 中 的应 用 越 来 越 普 遍 。特 别 是 一 些 地

理位 置 比较 特 殊 的 地 区 , 用 定 向井 进 行 开 发 , 利 大 大 降低 了成 本 , 便 了 管 理 。 如 某 采 油 厂 2 O — 方 08 20 0 9年 6 9口产 能油 井 中有 2 8口为定 向井 , 1 5 占油

圆弧 曲线组 成 , 相邻 两 点 为一 段 , 虑 到 横 向压 力 、 考

井 在生产 中都采 取一定的扶正 防偏 磨措施 , 这种情 况 下 , 使摩擦载荷有 太大 的增加 。 不会

轴 向拉 力 、 管 、 液 之 间的 摩擦 力 等 , 杆 杆 以抽 油 泵 活

表 3 某油 田相 同参数 油井载荷情 况统计 表

1 直井最大载荷 计算

最大 载荷 发生 在抽 油 机 的上 冲程 , 主要 由抽 油 杆 的重量 、 液柱 重 量 两 大部 分 组 成 。其 次 还有 抽 油

杆及 液体 的 惯 性 载 荷 、 擦 载 荷 ( 括 杆 柱 与 油 管 摩 包 的摩擦 力 、 柱塞 与衬 套 之 间 的摩 擦 力 、 柱 与 油 管 液 之 间 的摩 擦力 ) 另 外 还 有井 口回压 ( 加 载 荷 ) , 增 及 沉没压 力 ( 小载 荷 ) 减 的影 响。

尸 (r (+ ) =W+ 1 )

P'

m

( 1 )

积 分叠 加 来 计 算 悬 点 载荷 。这 种 方 法 理 论 上 比较 科学 、 合理 , 但在 实 际 应用 中却 比较繁 琐 , 般 情 况 一 下必 须借 助计算 机 才 能 实现 , 且 在 计算 时必 须 具 而 备 准 确 的井 斜 资料 。这 两 个 要 求 给 现 场 操 作 带 来

抽油机悬点运动规律及悬点载荷

第二节抽油机悬点运动规律及悬点载荷一、教学目的了解抽油机悬点的运动规律,抽油机悬点静载和动载的计算方法以及最大载荷、最小载荷的位置及其计算值。

二、教学重点、难点教学重点:1悬点运动规律;2、载荷计算。

-| I *教学难点:1最大载荷和最小载荷的计算。

三、教法说明课堂讲授并辅助以多媒体课件展示相关的图形和动画。

四、教学内容本节主要介绍两个方面的问题:1.抽油机悬点运动规律.2.抽油机悬点载荷计算.(一)抽油机悬点运动规律1、简化为简谐运动时悬点运动规律假设条件:r/l〜0、r/b〜0游梁和连杆的连接点B的运动可看做简谐运动,即认为B点的运动规律和D点做圆运动时在垂直中心线上的投影(C点)的运动规律相同。

则B点经过t时间(曲柄转角© )时位移为:S B = r(1 cos ) = r(1 - cos t)■图3-13抽油机四连杆机构简图以下死点为坐标零点,向上为坐标正方向,则悬点A的位移为:a aSA=b S B = b r(i°S 7V A'S A,仙计dt bwA点的速度为:图3-14筒谐运动时悬点位移.速度、加遠度吨线7・丄■ A/ \〉等直4/y*\P>.!亠I 1L / 1*\iraA点的加速度为:W 2rcos t2、简化为曲柄滑块机构时悬点运动规律假设条件:° r门:14把B点绕游梁支点的弧线运动近似地看做直线运动,则可把抽油机的运动简化为曲柄滑块运动。

Dffl 曲柄滑块机构简图A 点位移:扎 21 aS A = r(1 - cos —sin )2 bA 点速度:(二)抽油机悬点载荷计算1、悬点所承受的载荷 (1)静载荷V A 严dtr (sina护2)bA 点加速度:W“;;2r(cosa 2S .2 max1802 (1十)图3-n 悬点加速度变化庙线1-按简谐运动计算:A 精确计算: 3-按曲柄滑块机构计算+ 扎cos2>) —bS 2(1 - )l am ax图3-氐悬点速度变化曲线1-按筒谐运动计算;A 精确计算; 3-按曲柄滑块机构计算包括:抽油杆柱载荷;作用在柱塞上的液柱载荷;沉没压力对悬点载荷的影响;井口回压对悬点载荷的影响。

采油工程李颖川答案

采油工程李颖川答案【篇一:(抽油井作业周期延缓与探讨)】抽油井作业周期延缓与探讨摘要:随着油田不断开发,尤其是以八面河油田北部油区油井普遍是一些斜井和部分水平井,近年来又步入开发的中后期,在油井长期生产过程中,都存在着管杆偏磨穿孔、腐蚀、断脱、出砂、套变、套破、套管挫断等多种因素,自然就造成油井维护作业频繁,生产周期缩短,导致成本投入增加。

针对这一普遍情况,就必须考虑怎样有效地解决并延缓维护井的实际作业周期,以此来提高油井的采收效率,从而达到节约控制成本的目的。

关键词:维护井作业周期延缓偏磨腐蚀一、概况抽油井失效作业一直是油田长期面临的问题,但是抽油井维护性作业大致可分为冲砂、检泵、加深或上提泵挂、换泵等几类。

引起作业的直接原因就是油管穿孔漏失或破裂、抽油杆断脱、结蜡、泵漏、泵卡、砂卡、活塞断脱、地层出砂覆盖油层,此外地层供应不足造成液面下降和液面长抽不降,以及油井管理不善等多种因素。

二、管杆问题的原因分析及治理效果一是油井产液量含水高,结蜡严重,油管和抽油杆腐蚀性大的因素影响,再者就是井斜度较大的井,偏磨和腐蚀等问题日益严重,自然就加快了油管杆的失效速度,虽然采取了一定的措施,在抽油杆上安装了注塑块与油管杆扶正器,由于动液面较深,泵挂也深,难免摆脱大负荷、高频率来回摆动偏磨,使注塑块和油管杆扶正器磨损失效,摩擦系数增大,管杆间润滑作用减少,这样就很快把油管给磨穿造成管漏,或抽油杆磨损过大和严重腐蚀后失去了本应承受负荷的能力导致被拉断。

再者就是在长时间生产中,含水低液量少的井,由于作业周期较长,在热洗井过程中化蜡不够彻底,使管杆结蜡日渐严重,导致抽油杆上下行阻力增大,流体在油管内流动的空间减小,抽油杆所受到的流体摩擦力增加,管杆间的摩擦临界压力降低,当管杆结蜡增加到一定程度时,拉力逐渐增大,抽油杆就被拉断。

二是管杆的质量问题。

在下井生产中重复使用的管杆本来就存在一定缺陷,虽然经过检验合格,但与新的相比较起来还是差距很大,如试压油管管壁的厚度完全不一样,大多受损程度也都不一样,还有经过翻新的修复抽油杆、检测杆,以及管杆的抗磨性、防腐性、抗拉强度都大打折扣,油井免修期缩短,检泵作业维护工作加大,甚至有的新油管本身就存在着钢材质量问题。

定向井有杆泵抽油时的摩擦负荷计算

定向井有杆泵抽油时的摩擦负荷计算

周继德

【期刊名称】《石油矿场机械》

【年(卷),期】1992(021)001

【总页数】4页(P6-9)

【作者】周继德

【作者单位】无

【正文语种】中文

【中图分类】TE933.2

【相关文献】

1.定向井有杆泵采油抽油杆柱设计研究 [J], 李杰

2.基于LuGre摩擦模型的定向井有杆抽油系统动态参数预测 [J], 刘柏希;刘宏昭

3.定向井有杆泵抽油系统的有限元分析 [J], 张宏;刘海浪;孙应民

4.定向井有杆泵抽油井筒压力分布预测新方法 [J], 魏兆胜;郑俊德;陈涛平;陈家琅

5.定向井有杆泵抽油系统数学模型的改进 [J], 王大勇;徐士进;陆现彩

因版权原因,仅展示原文概要,查看原文内容请购买。

抽油机井悬点载荷分析与优化治理对策

抽油机井悬点载荷分析与优化治理对策发表时间:2019-07-18T10:11:45.650Z 来源:《科技尚品》2018年第12期作者:尹宪霞[导读] 随着油田开发进入特高含水开采阶段,定向井和大斜度井比例逐渐增多,导致油井杆管偏磨问题日益突出,同时增大了杆柱载荷。

机采总能耗呈上升趋势,生产成本逐年增高。

抽油机井杆柱主要采用钢制抽油杆,油田抽油机井平均悬点载荷占总悬点载荷的56%;抽油机井平均悬点载荷占总悬点载荷的82%,举升能耗大。

因此,合理降低抽油机井悬点载荷是实施降本增效的有效手段之一。

抽油机井采油技术中,杆柱重占悬点载荷比例最大,因此引入胜利采油厂采油管理四区统计抽油机井检泵原因分析,杆问题是影响检泵的主要因素,占36.4%。

一是杆管偏磨严重,占检泵的21%,采取扶正器预防,活塞效应加剧,流动阻力加大,悬点载荷增加。

二是钢制抽油杆比重大,运行载荷大,以及疲劳极限等影响,杆断脱概率增大,杆断、杆脱检泵分别占14%和 1.4%,同时导致装机功率大,能耗高;为此,减少抽油机井杆管摩擦阻力和降低杆柱载荷是重点攻关方向。

1 降低油井悬点载荷技术1.1 抽油杆降载技术抽油机井采油技术中,杆柱重占悬点载荷比例最大,因此引入轻质抽油杆降低杆柱质量是一项重要措施。

近年来,逐步应用了钢质连续抽油杆、玻璃钢抽油杆和碳纤维复合材料抽油杆等。

1.1.1 钢质连续抽油杆钢质连续抽油杆目前年使用量超过50×10 4 m,其设计取消了连接件(接箍、丝扣、锻造部分和锻造加热过渡区)。

一是减少了抽油杆的失效频率,其质量比同样长度的普通杆轻8%~10%;二是无活塞效应,减小流动阻力,降低断脱概率;三是杆体没有接箍,表面喷镀了涂料,减少了结蜡并有效地克服了杆管偏磨。

但钢质连续抽油杆在现场应用过程中出现卡泵现象,采取分段切割报废而造成浪费。

1.1.2 玻璃钢连续抽油杆玻璃钢抽油杆密度为1.92 g/cm 3,具有密度孝耐腐蚀、延伸率孝弹性大等特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计算定向井的悬点最小载荷, 并经过现场资料的对 , 比分析 能满足现场对于定向井悬点最小载荷计算 的需求。 实际油田生产中定向井悬点最小载荷计算一般 在直井悬点最小载荷的基础上乘以一个比例系数 M = 0. 7 ~ 0. 8 。其原因是计算时只考虑杆柱重力, 而 方向相反的油杆在液体中的浮力和摩擦载荷都没有 [9 ] 考虑 。定向井悬点最小载荷的计算式( 3 ) : F min = MW r ( 1 + sn2 / 1790 ) (3)

第 37 卷

Vol. 37

第1 期

No. 1

钻

采

工

艺

DRILLING & PRODUCTION TECHNOLOGY

· 65·

钻采机械

定向井有杆抽油系统悬点最小载荷计算探讨

1 2 3 周思柱 ,马培勇 ,段梦兰 ,张 1 1 思 ,左永强 ,张 1 维 ,万 1 1 翔 ,罗红润

( 1 长江大学机械工程学院 2 中国石油天然气管道局海洋工程分公司 3 中国石油大学海洋油气研究中心)

[8 ]

柱塞上, 现有计算方法只考虑抽油杆在空气中的重 力。 现在常用的直井悬点最小载荷计算得式 ( 2 ) : F min = W r ( 1 + sn2 / 1790 ) (2)

。

最小载荷出现在下冲程, 油液重力不再作用于

表1 实测最小 载荷 / kN 30. 1 22. 97 31. 15 28. 27 0. 07 15. 49 18. 88 27. 84 17. 62 30. 83 28. 61 23. 86 19. 98 22. 92 21. 91 24. 08 21. 37 29. 56 22. 74 32. 24 25. 26 23. 6 两个作业区悬点最小载荷计算结果 采用式( 3 ) 经验系数方法 最小载荷计算结果 计算最小 载荷 / kN 29. 36 气体影响 供液不足结蜡 供液不足 脱筒 油杆断脱 严重供液不足 轻微供液不足 气体影响 21. 01 34. 55 29. 11 20. 82 25. 09 16. 9 25. 04 17. 27 29. 65 游动阀关闭迟缓 上碰 气体影响 供液不足结蜡 供液不足结蜡 轻微结蜡 供液不足结蜡 严重供液不足 气体影响 严重供液不足 严重供液不足 供液不足结蜡 34. 08 26. 67 19. 91 20. 23 20. 86 21. 71 20. 28 29. 1 21. 55 33. 21 24. 75 24. 73 绝对误差 / kN 0. 74 1. 96 - 3. 4 - 0. 84 - 20. 75 - 9. 6 1. 98 2. 8 0. 35 1. 18 - 5. 47 - 2. 81 0. 07 2. 69 1. 05 2. 37 1. 09 0. 46 1. 19 - 0. 97 0. 51 - 1. 13 相对误差 2. 52% 9. 33% - 9. 84% - 2. 89% - 99. 66% - 38. 26% 11. 72% 11. 18% 2. 03% 3. 98% - 16. 05% - 10. 54% 0. 35% 13. 3% 5. 03% 10. 92% 5. 37% 1. 58% 5. 52% - 2. 92% 2. 06% - 4. 57%

2 F max = ( W l ' + W r ) ( 1 + sn / 1790 ) M = gA li W' ρ ∑ l 液 活 1 M W r = ρg∑l i A i 1

(1)

N; 式中:F max —悬点最大载荷, W' l —作用在塞上的液柱重力, N; W r —油杆在空气中的重力, N; s—冲程, m;n—冲次, 次 / min; kg / m3 ; ρ—油杆密度, g—重力加速度, m / s2 ; kg / m3 ; ρ 液 —油液密度, A 活 —抽油泵柱塞面积, m2 ; K —抽油杆级数, 个; A i —分别为第 i 级抽油杆的长度和面积, m、 li 、 m 。 并以作 因为它考虑了油杆和液柱的惯性载荷, 用在塞上的液柱重力代替液柱在空气中的重力来适 当考虑摩擦力的影响。 进一步分析式 ( 1 ) , 没有考虑油杆在液体中的 、 , 浮力 摩擦力 之所以现场应用比较准确是因为悬点 最大载荷出现在上冲程阶段, 此时油杆在液体中的

[2 - 8 ] [7 ] , 但式( 1 ) 比较接近真实值 :

收稿日期: 2013 - 03 - 07 ; 修回日期: 2013 - 12 - 26 “华中数控系统在游梁式抽油机上示范应用 ” , 基金项目: 项目名称 编号:2012AAA07 - 04 。 作者简介: 周思柱( 1963 - ) , 博士, 长江大学教授、 博士生导师,湖北省机械工程学会理事, 享受国务院特殊津贴专家 。 中国石油与天然 气集团公司优秀中青年骨干教师, 美国机械工程学会( ASME) 国际会员。湖北省新世纪人才工程二层次人才, 全国钻采工具标准化专家委员, E- 湖北省优秀研究生指导教师 。主要从事石油天然气机械工程的教学和科研工作 。 地址:( 434023 ) 湖北省荆州市长江大学东区科技处, mail: zhsz@ yangtzeu. edu. cn。联系人:马培勇, E - mail:mpyndvd@ 126. com 电话:15832636554 ,

参考文献 [ 1] 敬蜀蓉. 抽油机示功图无线测试技术[ J] . 石油钻采工 2004 , 26 ( 4 ) :79 - 85. 艺, [ 2] 张继红. 侧流式减载深抽泵抽油系统悬点载荷计算 2010 , 32 ( 3 ) :55 - 59. [ J] . 石油钻采工艺, [ 3] 薛建泉. 抽油机井地面示功图量油技术研究[J] . 石 2010 , 34 ( 3 ) :61 - 65. 油钻采工艺, [ 4] 张琪. 抽油机悬点最大载荷计算[J] . 华东石油学院学 1981 , ( 3 ) :11 - 31. 报, [ 5] 杨静. 定向井抽油机悬点最大载荷计算问题探讨[J] . 2012 , 12 ( 11 ) :2726 - 2728. 科学技术与工程, . 北京:石油大学出版 [ 6] 张琪. 采油工程原理与设计[M] 2002 , 91 - 105. 社, [ 7] 黎晓茸. 定向井抽油机悬点载荷计算问题探讨[J] .钻 2003 , 26 ( 2 ) :21 - 23. 采工艺, [ 8] 刘卓钧, . 石油 李文方. 斜直井抽油机的悬点载荷[J] 1994 , 23 ( 2 ) :36 - 41. 矿场机械, [ 9] 陈镭, 王海文. 抽油机悬点最小载荷计算偏差对抽油 J] . 石油大学学报( 自然科 杆柱受力状况评价的影响[ 2000 , 24 ( 5 ) :54 - 56. 学版) ,

DOI:10. 3969 / J. ISSN. 1006 - 768X. 2014. 01. 19

随着钻采技术的快速发展, 定向井在油田中的 比例越来越大。准确计算定向井悬点最小载荷可以 [1 - 2 ] 。 当前油 用来判断抽油机的平衡性和某些工况 田使用的定向井有杆抽油系统悬点最小载荷计算方 法, 对于悬点最小载荷的计算存在较大偏差 ;有些方 法考虑井眼轨迹等因素采用波动方程级数分解来计 [2 , 9 ] , 算 结果同样是近似值, 此方法计算数据量大, 不利于现场应用。 如何方便、 准确地计算悬点载荷 是本文需要解决的问题。

2

一、 直井悬点载荷计算

1. 直井悬点最大载荷的计算 最大载荷发生在抽油机的上冲程, 主要由抽油 液柱重量两大部分组成。 其次还有抽油 杆的重量、 杆及液体的惯性载荷、 摩擦载荷 ( 包括杆柱与油管 的摩擦力、 柱塞与衬套之间的摩擦力、 液柱与油管之 间的摩擦力) , 另外还有井口回压 ( 增加载荷 ) 及 沉没压力( 减小载荷) 的影响。 现今国内外经过现场验证的、 比较简单方便与 现场应用的悬点载荷计算公式只有直井悬点最大载 荷的公式比较准确。直井悬点最大载荷的公式有多 种

油井 序号

作业区 序号

采用式( 4 ) 本文提出方法 最小载荷计算结果 相对误差 29. 97% 21. 25% 31. 79% 27. 89% 21. 22% 25. 6% 17. 33% 25. 66% 17. 64% 31. 02% 27. 75% 25. 9% 21. 05% 20. 6% 21. 1% 21. 96% 20. 5% 29. 59% 21. 96% 30. 11% 25. 13% 25. 34% 计算最小 载荷 / kN 0. 13 1. 72 - 0. 64 0. 38 - 21. 15 - 10. 11 1. 55 2. 18 - 0. 02 - 0. 19 0. 86 - 2. 04 - 1. 07 2. 32 0. 81 2. 12 0. 87 - 0. 03 0. 78 2. 13 0. 13 - 1. 74 绝对误差 / kN 0. 43 8. 09 - 2. 01 1. 36 - 99. 67 - 39. 49 8. 94 8. 5 - 0. 11 - 0. 61 3. 1 - 7. 88 - 5. 08 11. 26 3. 84 9. 65 4. 24 - 0. 1 3. 55 7. 07 0. 52 - 6过对某油田 2 个作业区油井现场数据的 本文提出定向井悬点最小载荷计算方法 计算验证, 比采取经验比例系数修正的方法准确度更高 。 ( 2 ) 本文提出定向井悬点最小载荷计算方法与 采取经验比例系数修正的方法计算准确度都比较 高, 现场采用何种方法可考虑方便性和准确性的基 础上进行选择。 ( 3 ) 依据合理的悬点载荷计算公式, 确定准确 的悬点最小载荷, 从而有利于指导抽油机工况的诊 断和平衡性的判定, 实现定向井的高效开发。

第 37 卷

Vol. 37

第1 期

No. 1

钻

采

工

艺

DRILLING & PRODUCTION TECHNOLOGY

· 67·

式( 3 ) 对于泵深在 2 000 m 内、 井斜角小于 40° 的定向井悬点最小载荷计算时计算精度比较高 。 这种采用经验比例系数的方法现场应用有一缺 点:对于每一口井都要确定一个比例系数 M, 现场实 M 需要重新确 行会有一定不便; 采取注水作业后, 定。优点是不考虑原油密度, 计算相对简便。 因此 现场实际应用中要综合考虑准确性和现场方便性进 行计算方法的选取。 2. 计算新思路的提出 悬点最小载荷计算时, 由于最小载荷出现在下 , 冲程 油液重力不再作用于柱塞上, 油杆在液体中的 、 浮力 油杆与油管的摩擦载荷方向相同 , 都与杆柱重 力方向相反, 式( 3 ) 计算方法对两种力都不作考虑, 并且定向井比直井摩擦载荷会相对大一些 , 计算最 小载荷会大于实测值。摩擦载荷大小约为 2 倍的油 杆在油液中的浮力, 现场运用中会加一个 M = 0. 8 的比例系数来修正计算悬点最小载荷 。 对于泵深在 2 000 m 内、 井斜角小于 40° 的井来 说, 由于现场应用中悬点最大载荷计算采用式 ( 1 ) 计算比较准确, 因此此种情况将摩擦载荷近似为油 杆在液体中的浮力。基于以上分析可写出定向井悬 点最小载荷的计算式( 4 ) :