金属材料力学性能测试ppt课件

合集下载

金属的力学性能PPT课件

第二节 硬 度

四.硬度( hardness )

硬度是指材料抵抗其 他硬物体压入其表面的能 力。

常用测量硬度的方法

布氏硬度HB 洛氏硬度HR 维氏硬度HV 锉刀法

1、布氏硬度 HB ( Brinell-hardness )

1)、布氏硬度计

布氏硬度计

1、布氏硬度 HB ( Brinell-hardness )

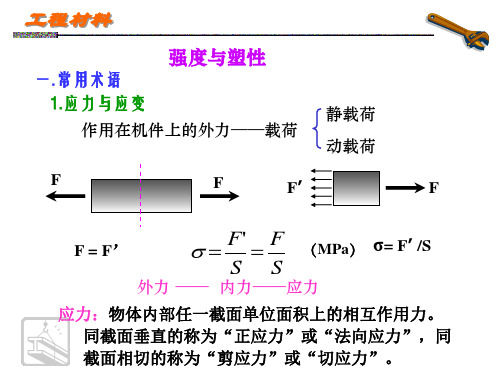

第一节 强度和塑性

一、拉伸实验与拉伸曲线

1.拉伸试样

GB6397-86规定《金属拉伸试样》有: 圆形、矩形、异型及全截面.

常用标准圆截面试样有

长试样:L0=10d0; 短试样:L0=5d0

拉伸试样

第一节 强度和塑性

• 2.拉伸过程

拉 伸 试 样 的 颈 缩 现 象

拉伸试验机

3.拉伸曲线

F

b

es p

σe = A0

弹性极限载荷( N ) ( M pa )

试样原始横截面积( mm2)

4.强度: 材料在载荷作用下抵抗永久变形和破坏的能力。

种类: 抗拉强度、 抗压强度、 抗弯 强 度 、 抗剪强度 、 抗扭强度等。

(1) 屈服点 与屈服强度:

产生明显塑性变形的最低应力值.

σs

Fs

σs =

A0

试样屈服时的载荷( N ) ( M Pa )

• 解: 根据试验结果计算如下: • бs=Fs ÷A0=(19×1000) ÷(3.14×52 )=242>230MPa • бb =Fb ÷A0=(34.5×1000) ÷(3.14×52 )=439.5>410MPa • δ5 = [Δl÷l 0]×100% =[(63.1-50) ÷50]×100%=26.2%>23% • ψ = [ΔA÷A0]×100% =60.31% >50% • 材料的各项指标均合格,因此买回的材料合格。

金属的力学性能ppt课件

采用顶角为120°的金刚石圆锥体或直径为 1.588mm的淬火钢球作为压头,直接测量压痕深度 来表示材料的硬度值。

试验时先施加初载荷,使压头与试样表面接 触良好,保证测量准确,再施加主载荷,保持到 规定的时间后再卸除主载荷,依据压痕的深度来 确定材料的硬度值。

15

2.洛氏硬度(HR)——生产上应用较广泛

8

二、塑性

定义: 材料受力后在断裂之前产生塑性变形的能力。

(1)断后伸长率

公式:A = (Lu- L0)/L0 ×100% 式中: L0—试样原标距的长度(mm)

Lu—试样拉断后的标距长度(mm)

(2)断面收缩率

公式: Z = (S0 - Su)/S0 ×100% 式中: S0—试样原始横截面面积(mm2)

2

一、强度

1)定义 金属在静载荷作用下抵抗塑性变形和断裂的能

力。 2)分类

根据载荷作用方式不同: a)抗拉强度——主要的常用强度指标; b)抗压强度; c)抗剪强度; d)抗扭强度; e)抗弯强度。

3

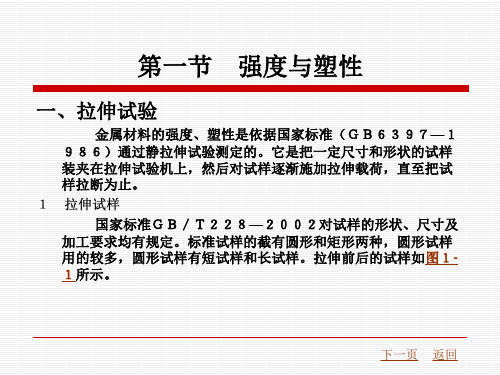

1.拉伸试样

形状:根据国家标准(GB/T228——2002) 有:圆形、矩形、六方形。

强度指标一般可以通过金属拉伸试验来测定。 把标准试样装夹在试验机上,然后对试样缓慢施 加拉力,使之不断变形直到拉断为止。

压痕直径(d)越小,数值越大,表示硬度 越高。

8

11

2)布氏硬度的符号及表示方法 布氏硬度的符号用 HBS或HBW表示。

① HBS表示压头为淬火 钢球,用于测定布氏 硬度值在450N/mm2(MPa)以下的金属材料,如 软钢、灰铸铁和有色金属等。对于较硬的钢或较薄 的板材不适用。

在钢管标准中,布氏硬度用途最广,往往以压 痕直径d来表示该材料的硬度,既直观,又方便。

试验时先施加初载荷,使压头与试样表面接 触良好,保证测量准确,再施加主载荷,保持到 规定的时间后再卸除主载荷,依据压痕的深度来 确定材料的硬度值。

15

2.洛氏硬度(HR)——生产上应用较广泛

8

二、塑性

定义: 材料受力后在断裂之前产生塑性变形的能力。

(1)断后伸长率

公式:A = (Lu- L0)/L0 ×100% 式中: L0—试样原标距的长度(mm)

Lu—试样拉断后的标距长度(mm)

(2)断面收缩率

公式: Z = (S0 - Su)/S0 ×100% 式中: S0—试样原始横截面面积(mm2)

2

一、强度

1)定义 金属在静载荷作用下抵抗塑性变形和断裂的能

力。 2)分类

根据载荷作用方式不同: a)抗拉强度——主要的常用强度指标; b)抗压强度; c)抗剪强度; d)抗扭强度; e)抗弯强度。

3

1.拉伸试样

形状:根据国家标准(GB/T228——2002) 有:圆形、矩形、六方形。

强度指标一般可以通过金属拉伸试验来测定。 把标准试样装夹在试验机上,然后对试样缓慢施 加拉力,使之不断变形直到拉断为止。

压痕直径(d)越小,数值越大,表示硬度 越高。

8

11

2)布氏硬度的符号及表示方法 布氏硬度的符号用 HBS或HBW表示。

① HBS表示压头为淬火 钢球,用于测定布氏 硬度值在450N/mm2(MPa)以下的金属材料,如 软钢、灰铸铁和有色金属等。对于较硬的钢或较薄 的板材不适用。

在钢管标准中,布氏硬度用途最广,往往以压 痕直径d来表示该材料的硬度,既直观,又方便。

金属材料的力学性能ppt课件.ppt

为塑性变形。

F F F

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

拉伸试验

d0

F

F

l0

L 拉伸前

dk

lk

拉伸后

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

标准冲击试样有两种,一种是U形缺口试样,另一种是V

形缺口试样。它们的冲击韧度值分别以a KU和a KV。

材料的a K值愈大,韧性就愈好;材料的a K值愈小,材料

的脆性愈大

通常把a K值小的材料称为脆性材料 研究表明,材料的a K值随试验温度的降低而降低。

加载速度越快,温度越低,表面及冶金质量越差, a K在值

Fe

e

k

4、s’b曲线:弹性变形+均匀塑性变

形

5、b点出现缩颈现象,即试样局部

o

截面明显缩小试样承载能力降低,

拉伸力达到最大值,而后降低,但

变形量增大,K点时试样发生断裂。

F S0 拉伸曲线

l l0

应力—应变曲线

l

e — 弹性极限点 S — 屈服点 b — 极限载荷点

K — 断裂点

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

3) 维氏硬度

维氏硬度试验原理

维氏硬度压痕

维氏硬度计

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

F F F

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

拉伸试验

d0

F

F

l0

L 拉伸前

dk

lk

拉伸后

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

标准冲击试样有两种,一种是U形缺口试样,另一种是V

形缺口试样。它们的冲击韧度值分别以a KU和a KV。

材料的a K值愈大,韧性就愈好;材料的a K值愈小,材料

的脆性愈大

通常把a K值小的材料称为脆性材料 研究表明,材料的a K值随试验温度的降低而降低。

加载速度越快,温度越低,表面及冶金质量越差, a K在值

Fe

e

k

4、s’b曲线:弹性变形+均匀塑性变

形

5、b点出现缩颈现象,即试样局部

o

截面明显缩小试样承载能力降低,

拉伸力达到最大值,而后降低,但

变形量增大,K点时试样发生断裂。

F S0 拉伸曲线

l l0

应力—应变曲线

l

e — 弹性极限点 S — 屈服点 b — 极限载荷点

K — 断裂点

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

3) 维氏硬度

维氏硬度试验原理

维氏硬度压痕

维氏硬度计

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

金属材料力学性能测试.pptx

添加实物图

Q235-10mmx10mmx55mmV型缺口试样

五、低温冲击

冷脆转变温度Tk:由于温度 降低造成金属由韧性状态 转变为脆性状态的温度。 测定Tk的方法: (1)能量法:冲击吸收功 降低到某一个具体数值时 的温度定为Tk。 (2)端口形貌法:端口形 貌中纤维区所占面积下降 到50%时所对应的温度。

当l0=10d0 时,伸长率用10 表示; 当l0=5d0 时,伸长率用5 表示。

显然5> 10 ③ < 5%时,无颈缩,为脆性材料表征

>5% 时,有颈缩,为塑性材料表征

弯曲

技术指标: 最大压力:100KN 速率:0-120mm/min

特点: (1)试样形状简单、操作方便。常用 于测定铸铁、铸造合金、工具钢和硬质 合金等脆性和低塑形材料的强度和显示 塑性的差别。 (2)弯曲试样表面应力最大, 可较灵敏地反映材料表面缺陷。

一、金属材料力学性能简介

力学性能

材 料

使用性能

物理性能 化学性能

的

性

铸造性能

能

工艺性能

锻压性能 焊接性能

热处理性能

力学性能

静载时 动载时

——材料抵抗各种外加载荷的能力。 弹性:弹性形变 刚度:产生弹性变形的难易程度 强度:抵抗永久变形和断裂的能力 塑性:塑性变形 硬度:抵抗硬物压入的能力

韧性:塑性变形和断裂过程中吸收能量的能力

高温电子万能材料试验机

高温拉伸试样-加引伸计

高温拉伸试样-加引伸计பைடு நூலகம்

拉断前

拉断后

四、常温冲击

• 冲击韧性:是指材料抵 抗冲击载荷作用而不破 坏的能力。

指标为冲击 韧性值ak(通 过冲击实验 测得)。

金属材料的力学性能PPT课件

材料的ak值愈大,韧性就愈好; 材料的ak值愈小,材料的脆性愈大。 通常把ak值小的材料称为脆性材料 研究表明,材料的ak值随试验温度的降低而降低。

43

2. 断裂韧性

低应力脆断 工程零(构)件有时在应力低于许用应力的情况

下也会发生突然断裂,称为低应力脆断。

低应力脆断的原因 由于实际应用的材料中常常存在一些裂纹和本身

缺陷,如夹杂物、气孔等或加工和使用过程中产生 的缺陷,裂纹在应力的作用下失稳而扩展,最终导 致零(构)件断裂。

44

1.1.5 疲劳强度

① 疲劳破坏

零件、工具等即使在低于材料屈服强度的交变载荷作用下, 经过一定的循环次数后也会发生突然断裂,这种现象称为疲劳 断裂。 表示材料经无数次交变载荷作用而不致引起断裂的最大应力值。

(4)应用:广泛用于科研单位和高校,以及薄件表面硬度 检验。不适于大批生产和测量组织不均匀材料。

39

1.1.4 冲击韧性

1. 冲击韧性

是指金属材料在冲击载荷作用下抵抗变形和断裂的能力。

冲击韧性的测定方法

摆锤式一次冲击试验 小能量多次冲击试验

40

摆锤式一次冲击试验 摆锤式冲击实验机

41

试验原理

14

拉伸试验(应力—应变)曲线

e — 弹性极限点 S — 屈服点 b — 极限载荷点

(缩颈点) K — 断裂点

15

拉伸过程变化的三个阶段

(1) 弹性变形阶段 (2) 屈服变形阶段 (3) 强化阶段 (4) 缩颈阶段

拉 伸 试 样 的 颈 缩 现 象

16

弹性与塑性

弹性: 金属材料受外力作用时产生变形,当外力去掉后能回复 其原来形状的性能,叫做弹性。 弹性变形: 随着外力消失而消失的变形,叫做弹性变形。 塑性变形: 在外力消失后留下来的这部分不可恢复的变形,叫 做塑性变形。

《金属材料力学性能》课件

《金属材料力学性能》PPT课件

• 金属材料力学性能概述 • 金属材料的拉伸性能 • 金属材料的冲击韧性 • 金属材料的硬度与耐磨性 • 金属材料的疲劳性能 • 金属材料的断裂韧性

01

金属材料力学性能概述

定义与分类

定义

金属材料的力学性能是指金属材料在受到外力作用时所表现出来的性能,包括 弹性、塑性、韧性、强度等。

屈服阶段

屈服阶段是金属材料在受到外力作用后发生屈服现象的阶段,此时金属材料开始 发生塑性变形,应力与应变不再呈线性关系。

屈服强度是描述金属材料在屈服阶段的力学性能指标,反映了金属材料抵抗屈服 现象的能力。

强化阶段

强化阶段是金属材料在屈服阶段之后发生强度增高的阶段, 此时金属材料的应力与应变关系呈上升趋势。

通过改变材料的内部结构来提高韧性,如通过退火或淬火处理。

提高金属材料断裂韧性的方法

冷加工

通过塑性变形提高材料的韧性,如轧 制、拉拔或挤压。

提高金属材料断裂韧性的方法

表面处理

VS

通过喷丸、碾压或渗碳淬火等表面处 理技术提高材料的韧性。

THANKS

感谢观看

金属材料的力学性能与经济发展密切 相关,高性能的金属材料能够推动产 业升级和经济发展。

科学研究

金属材料的力学性能是科学研究的重 要领域之一,对于深入了解金属材料 的本质特性和发展新型金属材料具有 重要意义。

02

金属材料的拉伸性能

拉伸试验与拉伸曲线

拉伸试验

通过拉伸试验可以测定金属材料的拉 伸性能,包括抗拉强度、屈服强度、 延伸率等指标。

冲击试验与冲击韧性指标

冲击试验

通过在试样上施加冲击负荷,测定材 料抵抗冲击断裂的能力。

冲击韧性指标

• 金属材料力学性能概述 • 金属材料的拉伸性能 • 金属材料的冲击韧性 • 金属材料的硬度与耐磨性 • 金属材料的疲劳性能 • 金属材料的断裂韧性

01

金属材料力学性能概述

定义与分类

定义

金属材料的力学性能是指金属材料在受到外力作用时所表现出来的性能,包括 弹性、塑性、韧性、强度等。

屈服阶段

屈服阶段是金属材料在受到外力作用后发生屈服现象的阶段,此时金属材料开始 发生塑性变形,应力与应变不再呈线性关系。

屈服强度是描述金属材料在屈服阶段的力学性能指标,反映了金属材料抵抗屈服 现象的能力。

强化阶段

强化阶段是金属材料在屈服阶段之后发生强度增高的阶段, 此时金属材料的应力与应变关系呈上升趋势。

通过改变材料的内部结构来提高韧性,如通过退火或淬火处理。

提高金属材料断裂韧性的方法

冷加工

通过塑性变形提高材料的韧性,如轧 制、拉拔或挤压。

提高金属材料断裂韧性的方法

表面处理

VS

通过喷丸、碾压或渗碳淬火等表面处 理技术提高材料的韧性。

THANKS

感谢观看

金属材料的力学性能与经济发展密切 相关,高性能的金属材料能够推动产 业升级和经济发展。

科学研究

金属材料的力学性能是科学研究的重 要领域之一,对于深入了解金属材料 的本质特性和发展新型金属材料具有 重要意义。

02

金属材料的拉伸性能

拉伸试验与拉伸曲线

拉伸试验

通过拉伸试验可以测定金属材料的拉 伸性能,包括抗拉强度、屈服强度、 延伸率等指标。

冲击试验与冲击韧性指标

冲击试验

通过在试样上施加冲击负荷,测定材 料抵抗冲击断裂的能力。

冲击韧性指标

金属材料的力学性能PPT精选文档

上一页 返回

第三节 冲击韧度

一、冲击韧度试验方法及原理

一次冲击弯曲试验通常是在摆锤式冲击试验机上进行的,其 试验原理如图1-7所示。

试验时将带有缺口的标准试样(按GB/T 229-1994规定,冲击 试样有V型缺口试样和U型缺口试样两种。两种试样的尺寸及加工 要求如图1一8所示)。背向摆锤方向放在试验机两支座上,将质量 为m的摆锤抬到规定高度H,使摆锤具有的势能为m Hg。摆锤落 下冲断试样后升至h高度,这时摆锤具有的势能为mHg。根据功能 原理可知:摆锤冲断试样所消耗的功AK=mg (H-h),AK称为冲击吸 收功。

上一页 下一页 返回

第二节 硬 度

洛氏硬度试验测量硬度范围大,操作简便、迅速,效率高, 可直接从硬度计上读出硬度值。由于压痕小,不会损伤试件表面, 故可直接测量成品或较薄工件。但因压痕小,对内部组织和硬度 不均匀的材料,所测结果不够准确。因此,需在试件不同部位测 定数次(一般为3处以上),取其平均值作为该材料的硬度值。

下一页 返回

第一节 强度与塑性

—伸长曲线 在拉伸试验过程中,试验机可自动记录载荷与伸长量之间的

关系,并得出以载荷为纵坐标、伸长量为横坐标的图形,即力- 伸长曲线。如图1-2所示为退火后的低碳钢力—伸长曲线。

由图可看出,低碳钢在拉伸过程中,其载荷与伸长量关系可 分为以下几个阶段: (1)弹性变形阶段 (2)微量塑性变形阶段 (3)屈服阶段 (4)均匀塑性变形阶段 (5)局部塑性变形及断裂阶段

试验原理如图1-5所示。用顶角为120°的金刚石圆锥体 或直径为φ1.588mm的淬火钢球做压头,以规定的试验力使 其压入试样表面。试验时,先加初试验力,然后加主试验力。在 保留初试验力的情况下,根据试样表面压痕深度,确定被测金属 材料的洛氏硬度值。

第三节 冲击韧度

一、冲击韧度试验方法及原理

一次冲击弯曲试验通常是在摆锤式冲击试验机上进行的,其 试验原理如图1-7所示。

试验时将带有缺口的标准试样(按GB/T 229-1994规定,冲击 试样有V型缺口试样和U型缺口试样两种。两种试样的尺寸及加工 要求如图1一8所示)。背向摆锤方向放在试验机两支座上,将质量 为m的摆锤抬到规定高度H,使摆锤具有的势能为m Hg。摆锤落 下冲断试样后升至h高度,这时摆锤具有的势能为mHg。根据功能 原理可知:摆锤冲断试样所消耗的功AK=mg (H-h),AK称为冲击吸 收功。

上一页 下一页 返回

第二节 硬 度

洛氏硬度试验测量硬度范围大,操作简便、迅速,效率高, 可直接从硬度计上读出硬度值。由于压痕小,不会损伤试件表面, 故可直接测量成品或较薄工件。但因压痕小,对内部组织和硬度 不均匀的材料,所测结果不够准确。因此,需在试件不同部位测 定数次(一般为3处以上),取其平均值作为该材料的硬度值。

下一页 返回

第一节 强度与塑性

—伸长曲线 在拉伸试验过程中,试验机可自动记录载荷与伸长量之间的

关系,并得出以载荷为纵坐标、伸长量为横坐标的图形,即力- 伸长曲线。如图1-2所示为退火后的低碳钢力—伸长曲线。

由图可看出,低碳钢在拉伸过程中,其载荷与伸长量关系可 分为以下几个阶段: (1)弹性变形阶段 (2)微量塑性变形阶段 (3)屈服阶段 (4)均匀塑性变形阶段 (5)局部塑性变形及断裂阶段

试验原理如图1-5所示。用顶角为120°的金刚石圆锥体 或直径为φ1.588mm的淬火钢球做压头,以规定的试验力使 其压入试样表面。试验时,先加初试验力,然后加主试验力。在 保留初试验力的情况下,根据试样表面压痕深度,确定被测金属 材料的洛氏硬度值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

§ 1.1 金属材料拉伸试验

16

§ 1.1 金属材料拉伸试验

二、拉伸图及应力—应变图

下图为低碳钢的拉伸图和应力—应变图。

由于 P ,

两图形形状相同A。0

l l

而A0

l 均为常量,故

17

§ 1.1 金属材料拉伸试验

具有物理屈服现象的金属材料,其拉伸曲线 的类型有如下一些情况:

18

§ 1.1 金属材料拉伸试验

各项强度指标定义如下:

1)比例极限: p

p

Pp A0

2)弹性极限: e

e

Pe A0

3)屈服极限: s

s

Ps A0

4)强度极限: b

b

Pb A0

5)断裂强度: k

k

Pk A0

19

§ 1.1 金属材料拉伸试验

各应力指标的定义及测试方法:

1、 比例极限

p

定义:应力与应变成直线关系的最大应力值。

5

6

§ 1.1 金属材料拉伸试验

7

8

§ 1.1 金属材料拉伸试验

2、定标距试样 定标距试样的原始标距与横截面间无比例关

系,一般 L0取100mm,200mm 。

9

3、取样与制样

通常从产品、压制坯或铸锭切取样坯经机加 工制成试样。但具有恒定横截面的产品(型材、 棒材、线材等)和铸造试样(铸铁和铸造非铁合 金)可以不经机加工而进行试验。

28

( 1 )直接法:

当试样拉断处到标距端点的距 离均大于1/3L0时,直接测量标 距两端点之间的距离Lk。

29

( 2 )移位法

如果试样拉断处到标距端点的距离小于1/3L0时,应 按国家标准的规定采用断口移中的办法,计算Lk长 度。

试验前要在试件标距内等分划十个格子。试验后, 将试件对接在一起,从断口为起点O,在长段上取基 本等于短段的格数得B点。计算Lk方法如下:

2

§ 1.1 金属材料拉伸试验

拉伸实验室是测定材料力学性能的最常用的一 种方法。

一、拉伸试样

按国标GB6397—86《金属材料试验试样》规 定,拉伸试样分为比例试样和定标距试样两种。

3

§ 1.1 金属材料拉伸试验

1、比例计算

(1)比例计算的标距和横截面面积之间存在 如下比例关系,即

L0 பைடு நூலகம் S0

§ 1.1 金属材料拉伸试验

p 的测试方法: 图解法

20

§ 1.1 金属材料拉伸试验

2、弹性极限 e

定义:材料由弹性变形过渡到弹性-塑性变 形的应力。

e 的测试方法:试样卸力后,残余伸长达到规定

的原始标距百分比时的应力。这种应力是在卸

力后测定的。

国家标准规定以残余伸长为0.01%的应力作为

规定的弹性极限。

21

§ 4.2 金属材料拉伸时的力学性能

§ 1.1 金属材料拉伸试验

材料的塑性指标及其测定

1、断后伸长率

1)定义:试样拉断后,其标距部分的伸长与原始 标距的百分比。

Lk L0 100%

L0

式中: Lk :试样断后标距长度(mm)

L0 :试样原始标距长度。

27

§ 1.1 金属材料拉伸试验

2) 的测定方法

1、直测法。 2、移位法。

3、屈服极限 s

1)屈 服 点: s

s

Ps A0

2)上屈服点: su

3)下屈服点: sl

su

Psu A0

sl

Psl A0

无特殊要求的情况下,一般只测量屈服点或

下屈服点。

22

§ 1.1 金属材料拉伸试验

23

§ 1.1 金属材料拉伸试验

3、屈服极限 对于没有屈服现象的材料,规定产生0.2%残余应

30

L1 AB 2BC

31

当断口非常靠近试件两端,而与其头部之距离等于 或小于直径的两倍时,一般认为试验结果无效,需 要重新试验。

同一材料的试样长短不同,测得的断后伸长率略有 不同。比例试样的尺寸越短,其断后伸长率越大。

32

§ 1.1 金属材料拉试验

3)试样尺寸对 的影响说明

其中L0为试样标距,S 0为试样横截面面积,比

例系数 K,一般取5.65或11.3,前者称短试样, 后者称长试样。

4

§ 1.1 金属材料拉伸试验

(2)对于圆截面试样,短长比例试样的标距

分别取

5d0和

10d

。

0

(3)圆截面试样的形状如图所示,它分为三个

部分。

工作部分长度 L,一般不小于L0 d0。

11

§ 1.1 金属材料拉伸试验

图1 千分表原理图

12

图2 拉杆式引伸计

§ 1.1 金属材料拉伸试验

图4 电容式引伸计

图6电阻式引伸计

13

§ 1.1 金属材料拉伸试验

图5 电感式引伸计

14

§ 1.1 金属材料拉伸试验

应力 σ=F/S 应变 ε=△L/L , Ψ=∆S/S

正应力: 切应力:

15

对于塑性材料,断裂前变形集中在缩颈处,距 离断口位置越远,变形越小。因此,断口在标距间

的位置对延伸率 是有影响的。也就是说试样断裂

后的塑性变形 lk可分为两部分:

1、颈缩出现前的均匀伸长 l。

2、颈缩出现后的局部伸长 l。

其中 l与原始的标距长度 L0 有关;l与原始

横截面面积

A

有关。

0

33

模块一 金属材料力学性能检测技术

§ 1.1 拉伸试验 § 1.2 金属扭转及弯曲试验 § 1.3 金属硬度试验 § 1.4 金属冲击韧性试验

1

§ 概述

金属材料在外力作用下所表现出的诸如强度、 塑性、弹性等等力学特性称为材料的力学性能, 而衡量金属材料力学性能的指标统称为力学(机 械)性能指标,这些指标是通过实验来确定的。 本章就依据国家标准来讨论这些指标的意义及测 定方法。

变的应力作为屈服强度,以 0.2表示

测量方法与弹s 性极限相似。

24

§ 1.1 金属材料拉伸试验

4、强度极限(抗拉强度) b

定义:曲线上最大应力为强度极限。 标志:出现颈缩现象。

25

§ 1.1 金属材料拉伸试验

5、断裂强度 k

定义:试样拉断时的真实应力,表征材料对断裂 的抗力。

26

取样部位、取样方向和取样数量是对材料性 能试验结果影响较大的3个因素,被称为取样 三要素。

10

§ 1.1 金属材料拉伸试验

二、引伸计

引伸计是测量构件及其他物体两点之间线变形的一种 仪器,通常由传感器、放大器和记录器三部分组成。

传感器直接和被测构件接触。构件变形,传感器随着 变形,并把这种变形转换为机械、光、电、声等信息, 放大器将传感器输出的微小信号放大。记录器(或读数 器)将放大后的信号直接显示或自动记录下来。