滚镀碱铜电镀作业指导书

电镀作业指导书

一、目的:安全生产,提高工作效率。

二、适用范围:各类铜、铁件电镀。

三、定义:适当的镀镍混合溶液,通过直流电,在一定的温度下,使金属镍离子游离,镍离子由正极电流向负极与工件密切结合。

四、作业内容:(本份作业指导书中内容要有各种类型产品的电镀生产参数《附件》、各种溶剂如何确认的方法以及相关的记录)1.电镀工件上挂放入通电的初段电解脱脂槽中1-2分钟。

2.工件水洗干净置入超声波脱脂剂槽中1-2分钟。

3.工件水洗干净置入酸脱槽中1-2分钟。

4.工件水洗干净置入通电的酸电解槽中1-2分钟。

5.工件水洗干净置入通电的终端电解槽中1-2分钟。

6.工件水洗干净置入中和酸槽中10-20秒。

7.工件水洗干净置入通电的镀镍槽中,有专业工作人员指导,膜后达到要求8.工件水洗干净置入设定好电压。

通电时间------待工件挂具稳定在通电9. 工件水洗干净置入超声波水洗槽中10.工件水洗干净挂在烤箱烘干11.镀好的产品下挂时要自检发现电镀不良的产品要隔离放置,禁止与合格品混放。

合格的产品要整齐地排放在周转框内,防止刮伤。

并写好《产品标识卡》张贴在周转筐外面,并将产品放入成品周转区,流到下道工序。

五、注意事项:1.技术人员在作业前确认设备参数是否设置正确。

2.确认要电镀的工件和相应的挂具是否正确。

3.作业人员要穿戴好安全的劳保用品,身体状况良好。

4.反攻的工件不得放入终端电解脱脂槽通电。

5.正确操作烤箱六、相关记录:a> 生产日报表b> 首样卡c> 产品标示卡。

电镀车间作业指导书

精工电镀有限公司文件编号:JG/11/06版 本:A修 订 号:0职责责任发文日期:2011年6月7日生效日期:2011年6月7日编制: 复核:批准:电镀车间作业指导书一、车间主管工作职责1.1认真实行“精工”精神,坚决执行厂部生产任务及各项规章制度。

1.2全面负责电镀车间管理工作、车间考勤、班组长的任务及奖罚。

1.3落实生产协调、急件按排,推进公司6S管理工作。

1.4有创新精神,对工艺开发,新镀产品研究。

1.5监督检查工艺员对工艺维护、机器保养是否合格,有没有按相关操作流程及要求执行。

1.6负责车间的人才培养,人员培训,安全生产教育,技术指导。

1.7时刻检查车间的不良隐患,以预防为主,确保生产必须安全。

1.8与各部门之间做好协调及沟通,时刻为大局着想,以大局为重。

1.9负责车间的材料领用,如何节能降耗。

1.10敬岗、爱业、团结、友善待人。

二、工艺员、机动人员工作要求及工作职责1、工艺员的工作职责1.1服从车间主管、班长工作按排,合理按排好各机动人员工作,对机动人员负有管理权和处罚建议权。

1.2正确指导各机动人员的工作操作,不得有违规、有危险操作,确保生产必须安全。

1.3维护好各镀槽镀液,确保车间生产正常。

1.4负责监控各生产线,整流器、过滤机、抽风细流等生产设备的保养维护工作。

1.5对样板、试镀产品做好跟踪,并做好详细记录。

2、工艺员的工作要求(工艺维护要求)目的:为了保证车间工艺正常,不影响生产,减少不良品要求:2.1各镀槽温度必须保证在工艺范围之内,生产时必须在2小时内量一次温度,确保无误。

2.2各镀槽PH值必须保证在工艺范围之内,生产时每天必须测一次。

2.3正常生产情况下:仿金、黄铜、碱铜每天化验一次,耐铜、光镍、黑镍、3-5天化验一次,保证各镀槽浓度在工艺范围之内、比例不失调。

2.4 耐铜必须二天打一次试片、保证光剂不失调,试情况需要1-2个月清洗一次。

2.5光镍、哑镍,七天碳处理一次(防止油垢污染)七天电解处理一次(防止金属杂质污染)一个月清洗一次,六个月大处理一次。

【参考文档】电镀作业指导书-word范文 (8页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==电镀作业指导书篇一:电镀产品作业指导书篇二:电镀作业指导书1.0 目的规范化学镍金的日常操作及保养,确保生产正常。

2.0适用范围及责任2.1 适应于旭晨公司化学镍金线的日常生产及保养。

2.2 责任:2.2.1生产部负责执行日常操作、控制工艺参数及提供保养. 2.2.1工艺部负责为流程出现问题提供技术支援. 2.2.1维修部负责为生产设备提供维修服务2.2.1品质保证部负责工艺参数的监控及测试仪器的调校3.0 工艺流程3.1上板微蚀预浸活化双水洗双水洗双水洗沉金金回收水洗4.0 药水参数详见《沉镍金线药水控制参数表(附录1)》5.0 槽液的开缸及维护5.1除油缸5.1.1 以140L做开缸时,先加入3/4体积纯净水。

5.1.2 加入11.2L的酸性除油剂GK-201。

5.1.3 加入纯净水到标准液位,搅拌均匀并升温到设定温度范围即可生产。

5.1.4 每生产100M补充酸性除油剂GK-201:1L。

5.1.5 更换频率:每月/次槽液或槽液浑浊,有大量沉淀物时更换。

5.2 微蚀缸5.2.1 以140L做开缸时,先加入3/4体积纯净水。

5.2.2边搅拌边加入4.2 L的工业级硫酸,然后开打气再加入7KG的过硫酸钠。

25.2.3 加入纯净水到标准液位,搅拌至充分溶解后, 分析调整即可生产。

5.2.4 每生产100M补充过硫酸钠:0.5KG; 工业级硫酸:200ml。

5.2.5 更换频率:化验分析Cu大于7g/L时,更换时保留20%的母液。

5.3 预浸缸5.3.1 以140L做开缸时,先加入3/4体积纯净水。

5.3.2 加入2.5L的分析纯(AR级) H2SO4。

5.3.3 加入纯净水到标准液位,搅拌至充分溶解后, 分析调整即可生产。

5.3.4生产中依据分析补充或每生产100M,补充分析纯(AR级)H2SO4:500ml。

电镀作业指导书

电镀作业指导书一、任务背景电镀是一种常见的表面处理工艺,广泛应用于各个行业,包括汽车制造、航空航天、电子设备等。

为了保证电镀作业的质量和安全,制定一份详细的电镀作业指导书是非常必要的。

二、作业环境要求1.作业场所应保持通风良好,避免有毒气体积聚。

2.作业场所应保持整洁,避免杂物堆积,确保作业安全。

3.作业人员应穿戴防护设备,包括防护服、防护手套、防护眼镜等。

三、作业流程1.准备工作:a.检查电镀设备和工具的完好性,确保能正常使用。

b.检查电镀液的配制和浓度,确保符合要求。

c.准备好所需的原材料和待处理的工件。

2.表面处理:a.清洗工件:将工件浸泡在适量的清洗剂中,去除表面的油污和杂质。

b.酸洗工件:将清洗后的工件浸泡在酸性溶液中,去除表面的氧化物和锈蚀。

c.中和处理:将酸洗后的工件浸泡在中和剂中,中和残留的酸性溶液。

3.电镀操作:a.设置电镀设备:根据工件的尺寸和形状,调整电镀槽的参数,包括温度、电流密度等。

b.浸泡工件:将经过表面处理的工件放入电镀槽中,确保完全浸泡。

c.电镀时间控制:根据工件的要求和电镀液的配方,控制电镀时间,确保镀层的厚度和均匀性。

d.电镀液维护:定期检查电镀液的浓度和PH值,及时补充和调整。

4.后处理:a.冲洗工件:将电镀后的工件用清水冲洗,去除残留的电镀液。

b.干燥工件:将冲洗后的工件放置在通风良好的地方,自然晾干或采用烘干设备。

c.检验工件:对电镀后的工件进行外观和性能检验,确保符合要求。

四、作业安全注意事项1.操作人员应熟悉电镀设备的使用方法和操作规程,严禁未经培训的人员操作设备。

2.操作人员应佩戴防护设备,避免接触电镀液和有毒气体。

3.电镀设备应定期检查维护,确保安全可靠。

4.应急救援设备和消防器材应随时准备,以应对突发情况。

五、质量控制1.电镀液的配制和浓度应按照标准要求进行,确保电镀层的质量。

2.电镀时间和电流密度的控制应准确无误,以保证电镀层的厚度和均匀性。

电镀检验作业指导书

电镀检验作业指导书标题:电镀检验作业指导书引言概述:电镀是一种常见的表面处理工艺,用于提高金属制品的耐腐蚀性和外观质量。

为了确保电镀质量符合标准要求,进行电镀检验是必不可少的环节。

本文将详细介绍电镀检验作业指导书的内容和要点,匡助操作人员正确进行电镀检验工作。

一、检验前准备1.1 确认电镀工艺要求:在进行电镀检验前,操作人员应子细阅读电镀工艺要求,了解电镀层的厚度、成份、表面光洁度等具体要求。

1.2 准备检验工具:根据电镀工艺要求,准备好所需的检验工具,如电镀层厚度计、显微镜、表面粗糙度仪等。

1.3 检查检验设备:在开始检验前,对检验设备进行检查和校准,确保其准确度和可靠性。

二、外观检验2.1 表面光洁度检验:使用显微镜或者裸眼观察电镀件表面,检查是否有气泡、凹凸不平、氧化斑点等缺陷。

2.2 表面色泽检验:观察电镀件的色泽是否均匀,是否符合要求的颜色。

2.3 表面涂层附着力检验:使用划痕测试或者剥离试验等方法,检验电镀层的附着力是否符合标准要求。

三、厚度检验3.1 选择合适的测量方法:根据电镀层的厚度和形状,选择合适的测量方法,如磁感应法、涂层厚度计等。

3.2 测量电镀层厚度:按照电镀工艺要求,对电镀件进行厚度测量,确保电镀层厚度符合标准要求。

3.3 记录和分析数据:将测量结果记录在检验报告中,并对数据进行分析,及时发现问题并采取措施进行修正。

四、成份分析4.1 选择合适的分析方法:根据电镀层的成份要求,选择合适的分析方法,如X射线荧光分析、原子吸收光谱分析等。

4.2 采集样品:从电镀件中采集样品,进行成份分析,确保电镀层的成份符合标准要求。

4.3 结果比对和评估:将成份分析结果与标准要求进行比对,评估电镀层的成份是否符合要求,及时调整电镀工艺。

五、其他检验5.1 化学性能检验:对电镀层的化学性能进行检验,如耐蚀性、耐磨性等。

5.2 环境检验:检查电镀作业环境是否符合要求,确保电镀过程中无污染和杂质。

电镀工序作业指导书

电镀工序作业指导书1.0目的建立详细的作业规范,籍以稳定品质,提升生产效率,并作为设备保养、员工操作的依据,此文件同时也是本岗位新员工培訓之教材。

2.0适用范围本作业规范适用于本公司电镀班图形电镀工序。

3.0职责3.1制造部职责3.1.1员工按工艺提供的参数制造符合要求的产品并作相关的记录,领班对此进行监督和审核。

3.1.2领班負责对员工进行生产操作的培訓及考核。

3.2 品质部职责品质部负责对制造部的品质、保养、操作、参数和环境稽核与监控,保证产品符合客戶要求。

3.3 工艺部职责评估和提供生产过程中各种参数要求,及其实现之方法。

3.4维修部生产设备的管理、维护和维修。

4.0 作业内容4.1工艺流程4.1.1加厚铜(板电)作业流程示意图上料→酸洗→电镀铜→溢流水洗→溢流水洗→下料→洗板烘干→自检→转下工序4.1.2图形电铜电锡基本流程示意图上料→除油→溢流水洗→溢流水洗→微蚀→溢流水洗→溢流水洗→酸洗→电镀铜→溢流水洗→溢流水洗→酸洗→电锡→溢流水洗→溢流水洗→下料→转退膜蚀刻4.2 电镀基本流程说明4.2.1上料:戴手套作业,小心擦花板面,夹具夹紧板边防止掉板,同时夹板靠夹棍底部。

4.2.2除油:清除板面油污、灰尘、指纹印、氧化等。

4.2.3微蚀:清除板面氧化,粗化板面,增强板面与镀层的结合力。

微蚀后的板面色泽一致呈粉红色。

4.2.4酸洗:除去铜表面轻微氧化膜,同时也防止上工序的残液进入镀铜液中,对镀液有一定的保护作用。

还活化铜面,便于电镀时铜的沉积。

4.2.5镀铜:实现孔壁及线路之厚度要求,保证其优良之导电性能。

4.2.6镀锡:作为碱性蚀刻之抗蚀层,形成良好之线路图形。

4.2.7烘烤:湿膜板用105℃烘15分钟以固化油墨,防止电镀时油墨脱落、渗镀、铜点等不良现象的发生。

4.3 电镀线工艺参数和操作条件4.4 行车操作程序4.4.1行车操作程序参照文件:电镀操作规程(编号:MTL-PI-033)的4.1-4.4内容进行操作。

电镀作业指导书

电镀作业指导书一、背景介绍电镀是一种常见的金属表面处理方法,通过在金属表面涂覆一层金属膜,以提高金属的耐腐蚀性、外观美观性和机械性能。

为了确保电镀作业的质量和效率,制定本指导书,以提供详细的操作步骤和注意事项。

二、准备工作1. 确定所需电镀材料和设备:根据工作要求,选择合适的电镀材料和设备,如电镀槽、电源、阳极等。

2. 检查设备状态:确保电镀设备处于正常工作状态,检查电源路线、电极、电解液等是否正常。

3. 准备电解液:根据工作要求,配制合适的电解液,确保其浓度、温度等参数符合要求。

4. 安全防护措施:确保操作人员佩戴好防护手套、眼镜等个人防护装备,保证操作安全。

三、操作步骤1. 清洗工件:将待电镀的工件进行清洗,去除表面的油污、尘埃等杂质,可以采用溶剂清洗、机械清洗等方法。

2. 预处理:根据需要,进行预处理工序,如除锈、去氧化等,以确保金属表面干净、光滑。

3. 贴阳极:将阳极材料贴在电镀槽内,确保阳极与工件之间的距离合适,以保证电镀效果均匀。

4. 调整电解液参数:根据工作要求,调整电解液的浓度、温度等参数,以确保电镀效果和速度符合要求。

5. 进行电镀:将经过预处理的工件放入电镀槽中,确保工件与阳极之间有一定的距离,启动电源,开始电镀过程。

根据需要,可以进行多次电镀,以获得所需的镀层厚度。

6. 清洗工件:在电镀完成后,将工件取出,进行清洗,去除表面的电解液残留物。

7. 后处理:根据需要,进行后处理工序,如抛光、喷涂等,以提高工件的外观质量。

8. 检验:对电镀后的工件进行检验,检查镀层的厚度、附着力、外观等指标是否符合要求。

9. 包装和储存:对合格的电镀工件进行包装,并储存在干燥、通风的仓库中,以防止氧化和腐蚀。

四、注意事项1. 安全第一:操作人员必须佩戴好防护装备,如防护手套、眼镜等,避免电解液溅入眼睛或者皮肤。

2. 严格控制参数:根据工作要求,严格控制电解液的浓度、温度等参数,以保证电镀效果和速度符合要求。

电镀检验作业指导书

电镀检验作业指导书一、任务背景电镀是一种常见的表面处理技术,广泛应用于金属制品的防腐、装饰和改善表面性能等方面。

为了确保电镀产品的质量和安全性,需要进行电镀检验。

本作业指导书旨在提供电镀检验的标准操作流程和要求,以确保电镀产品的合格率和质量。

二、检验前准备1. 检验设备准备:a. 金相显微镜:用于观察电镀层的厚度、均匀性和结构。

b. 电镀层厚度测量仪:用于测量电镀层的厚度。

c. 电镀层附着力测试仪:用于测试电镀层与基材之间的附着力。

d. 盐雾试验箱:用于进行电镀层的耐腐蚀性测试。

e. 显微硬度计:用于测试电镀层的硬度。

f. 光学显微镜:用于观察电镀层的表面质量。

g. 其他必要的检验设备。

2. 检验样品准备:a. 从生产线上随机抽取一定数量的电镀产品作为样品。

b. 样品应具有代表性,包括各种规格、批次和工艺参数的产品。

三、检验内容及方法1. 外观检验:a. 使用光学显微镜观察电镀层表面的缺陷,如气泡、划痕、凹陷等。

b. 检查电镀层的颜色、光泽和均匀性。

2. 电镀层厚度检验:a. 使用金相显微镜观察电镀层的厚度,并进行测量。

b. 根据产品要求和标准,判断电镀层的厚度是否符合要求。

3. 电镀层附着力检验:a. 使用电镀层附着力测试仪,按照标准操作流程进行测试。

b. 根据测试结果,评估电镀层与基材之间的附着力是否合格。

4. 电镀层硬度检验:a. 使用显微硬度计,按照标准操作流程进行测试。

b. 根据测试结果,评估电镀层的硬度是否符合要求。

5. 电镀层耐腐蚀性检验:a. 将样品放入盐雾试验箱中,按照标准时间进行测试。

b. 观察电镀层在盐雾环境下的变化,评估其耐腐蚀性能。

四、检验结果评定1. 外观缺陷评定:a. 根据电镀层表面的缺陷类型和数量,进行评定。

b. 缺陷评定应符合相关标准和产品要求。

2. 电镀层厚度评定:a. 根据测量结果,判断电镀层厚度是否符合产品要求。

b. 评定结果应符合相关标准和产品要求。

3. 电镀层附着力评定:a. 根据附着力测试结果,评定电镀层与基材之间的附着力是否合格。

电镀作业指导书

电镀作业指导书引言概述:电镀作业是一种常见的表面处理工艺,通过在金属表面形成一层金属薄膜,提高其耐腐蚀性、美观性和机械性能。

本指导书旨在提供一份详细的电镀作业指导,帮助操作人员正确进行电镀作业,确保作业质量和安全。

一、准备工作1.1 清洁金属表面:使用适当的清洗剂和工具清洁金属表面,去除油污、灰尘和氧化物等杂质,以确保电镀层的附着力。

1.2 防护措施:佩戴防护手套、护目镜和防护服等个人防护装备,避免直接接触有害化学物质,确保作业安全。

1.3 准备电镀液:根据所需电镀材料的不同,选择适当的电镀液,并按照供应商提供的说明书准备电镀液。

二、电镀设备设置2.1 电镀槽设置:根据电镀工艺要求,设置电镀槽的温度、电流密度和电镀时间等参数,确保电镀层的均匀性和质量。

2.2 电源连接:将电源正确连接到电镀槽,确保电流正常供应,并根据工艺要求进行电流调节。

2.3 搅拌设备设置:根据电镀液的特性,选择适当的搅拌设备,并设置适当的搅拌速度,以保持电镀液的均匀性。

三、电镀操作步骤3.1 预处理:将待电镀的金属件浸泡在清洗剂中,进行预处理,去除表面的杂质和氧化物。

3.2 电镀操作:将经过预处理的金属件浸入电镀槽中,确保金属件完全浸没在电镀液中,启动电源进行电镀操作。

3.3 后处理:将电镀完成的金属件取出,进行冲洗和干燥处理,以去除残留的电镀液和水分,保证电镀层的质量和外观。

四、质量控制4.1 厚度测量:使用合适的测量仪器,对电镀层的厚度进行测量,确保其符合工艺要求。

4.2 耐腐蚀性测试:将电镀件暴露在恶劣环境中,进行耐腐蚀性测试,评估电镀层的质量和耐用性。

4.3 外观检查:对电镀件的外观进行检查,包括光泽度、平整度和无明显缺陷等方面,确保其外观质量符合要求。

五、安全注意事项5.1 化学品储存:将化学品储存在防火防爆的储存柜中,远离明火和热源,确保储存安全。

5.2 废液处理:将废液按照相关法规进行分类、包装和处理,避免对环境造成污染。

电镀检验作业指导书

电镀检验作业指导书一、背景介绍电镀是一种常见的表面处理技术,用于增加材料的耐腐蚀性、改善外观和提高导电性能。

为了确保电镀质量符合要求,需要进行电镀检验。

本作业指导书旨在提供电镀检验的标准操作流程和注意事项,以确保检验的准确性和一致性。

二、检验设备和工具1. 电子天平:用于测量电镀件的质量。

2. 显微镜:用于观察电镀件的表面细节。

3. 电阻计:用于测量电镀件的电阻值。

4. 电压表:用于测量电镀液的电压。

5. 试剂瓶和滴管:用于取样和添加试剂。

6. 温度计:用于测量电镀液的温度。

7. 研磨纸和砂纸:用于研磨电镀件的表面。

8. 实验台和安全设备:用于支持实验和保护操作人员的安全。

三、电镀检验步骤1. 准备工作a. 确保操作环境干净整洁,避免灰尘和杂质对检验结果的影响。

b. 检查电镀件的外观,确保没有明显的缺陷和损伤。

c. 准备所需的试剂和设备。

2. 外观检验a. 使用显微镜观察电镀件的表面,检查是否存在气泡、裂纹、起皮等缺陷。

b. 使用研磨纸和砂纸轻轻研磨电镀件的表面,观察是否有松动的电镀层。

3. 电阻检验a. 使用电阻计测量电镀件的电阻值,确保其在规定范围内。

b. 检查电镀件的导电性能,确保能够正常传导电流。

4. 质量检验a. 使用电子天平测量电镀件的质量,确保其符合要求。

b. 检查电镀件的重量分布情况,确保均匀性。

5. 化学成分检验a. 取样电镀件,使用试剂进行化学成分分析。

b. 检查电镀液中各种金属离子的浓度,确保符合要求。

6. 温度和电压检验a. 使用温度计测量电镀液的温度,确保在规定范围内。

b. 使用电压表测量电镀液的电压,确保在规定范围内。

四、注意事项1. 操作人员应熟悉电镀检验的标准和操作流程,并具备相关的安全意识和操作技能。

2. 检验设备和工具应定期校准和维护,确保其准确性和可靠性。

3. 检验过程中应注意个人防护,如佩戴手套、护目镜等。

4. 电镀件的取样和处理应遵循相关的操作规范,避免污染和损坏。

电镀作业指导书

3)3)严格按工艺添加溶液,做好记录,如有异常,请及时通知工艺及设备工程师解决。

4)4)认真做好各次记录。

5)5)镀后关闭相应的循环泵、进水泵等开关,并做好场地和设备的清洁。

检验

检查电镀件的完整及准确性,严格按技术文件资料检查并做好记录。

企业名称

文件编号:

XXXX

第1页,共1页

电镀作业指导书

第A/D版

目的

规定电镀工序的工作内容及步骤

前期要求

1、1、镀铬镀液配制,根据镀铬液的百分比浓度分别计算出Cr+6、H2SO4的所需用量,并将其配入镀槽内,最后再调整Cr+3的含量。

2、2、镀铁溶液的配制:根据各种溶液中的百分比浓度分别计算出其含量,然后依次将其配入镀槽内,然后再进行通电处理,最后调整PH值。

安全

1、1、添加化学药品时,应按防护规定,穿防护工作服、戴眼镜、手套作业。

2、2、检查水电开关。

3、3、电镀车间严禁吸烟、喝水、进食,工作结束必须洗手。

4、4、溶液触及皮肤及眼睛时,应立即及自来水冲洗表数分钟。严重时应立即到医院就医。

制作:批准:

设备及工艺要求

1、1、工艺与控制:

工作温度为40~60℃溶液浓度为7~12%,溶液为1200升,电镀时间根据工件厚度确定时间。

2、2、产前检查:

1)检查镀槽液是否正常;

2)各槽温度是否在工艺范围中;

3)检查溶液是否足够;;4)检查:

1)1)装板时必须戴干净的耐酸手套,握板时提在板的边缘。

镀铜操作指导书.ok

镀铜操作指导书镀铜流程一、镀前准备1. 检查镀液a. 查看镀液液位是否正常,超出时,停止或少冲水,液位低时,加水补充到液位。

b. 查看溶液的波美度是否在18~23之间(循环测定)如超出23时,适量加水稀释,如波美度高出23且液位超高时,则必须立即向车间汇报,并在交接表上作好记录。

c. 镀液的温度要求在40℃±2℃之间,如有偏差,则立即向车间汇报,并在交接表上作好记录。

2. 设备检查对导电系统传动系统,水气管道等进行细致的检查,发现问题及时反映,保证设备运行正常,电镀过程中导电良好。

3. 版辊检查a. 检查钢辊表面是否有划伤、碰伤、料伤、料道、刀纹等问题,光洁度是否符合要求,表面是否有横纹和螺旋纹。

b. 检查堵头、堵孔无严重料伤,堵孔要求无碰伤(无凹陷)无锈蚀。

c. 检查版辊尺寸(直径、锥度、椭圆度)是否同机加工钢辊检验单相符。

d. 钢辊表面不允许有影响电镀质量的严重表面锈蚀和严重的氧化层,有问题时立即向品控部或车间反映。

4. 接活a. 根据生产计划,查看工票,并认真审阅工票上的各项内容。

注意特种版一定要求由特定人员完成操作。

b. 根据版辊不同的尺寸(特别是补铜)合理搭配。

c. 根据版辊的规格计算:版辊面积=直径×长度×3.14 (单位:dm2)版辊面积误差≤1dm2安培小时(A·H)=版辊面积(dm2)/2×厚度(丝)×电流密度÷槽系数安培小时误差≤1A·H/dm2电流A=版辊面积(dm2)/2×电流密度电流误差≤1.5A/dm2(铜的电流密度为17~22A/dm2、施镀为半浸式所以计算面积需除以2 )二、装版和打天车1. 装版见装版操作规范。

2. 注意事项:①版辊、穿杠、适配器要轻拿轻放,以免碰伤和损坏版辊及穿杠、适配器,禁止设备带病操作。

②装版前要打磨生锈铜瓦、堵头、堵孔、穿杠及适配器内孔保证电镀过程中导电良好。

电镀作业指导书

电镀作业指导书一、背景介绍电镀是一种将金属沉积在物体表面的工艺,通过电解的方式,将金属离子还原成金属,在物体表面形成一层金属保护层或装饰层。

电镀广泛应用于金属制品、汽车零部件、电子产品等行业,具有防腐、美观、提高硬度和导电性能等优点。

二、操作准备1. 设备准备- 电镀槽:根据需要选择合适的电镀槽,确保其容量和尺寸满足作业要求。

- 电源:选用稳定可靠的直流电源,根据电镀对象的材质和要求进行调整。

- 水槽和水源:用于清洗和冲洗电镀件,确保水质清洁。

- 电镀液:根据电镀对象的材质和要求选择合适的电镀液,确保质量稳定。

- 配件:如导电条、电镀篮、电镀架等。

2. 人员准备- 操作人员:具备一定的电镀工艺知识和相关经验,能够熟练操作电镀设备。

- 安全人员:负责监督和保障作业过程中的安全,如佩戴防护用品、遵守操作规程等。

三、操作步骤1. 准备工作- 清洗电镀件:将待电镀的物体进行清洗,去除表面的油污、氧化物等。

- 选择合适的电镀液:根据电镀对象的材质和要求,选择合适的电镀液并进行检测,确保其质量合格。

- 调整电源参数:根据电镀液的要求,调整电源的电压、电流和电镀时间等参数。

2. 进行电镀- 将清洗后的电镀件放入电镀篮或电镀架中,确保电镀件与电极的良好接触。

- 将电镀篮或电镀架放入电镀槽中,确保电镀件完全浸入电镀液中。

- 打开电源,开始进行电镀,根据需要调整电源的参数。

- 根据电镀液的要求,控制电镀时间,确保电镀层的厚度和质量符合要求。

3. 后处理工作- 关闭电源,将电镀篮或电镀架从电镀槽中取出。

- 用清水彻底冲洗电镀件,去除表面残留的电镀液和杂质。

- 将冲洗后的电镀件晾干或使用适当的方法进行干燥。

- 对电镀件进行检验,确保电镀层的质量和外观符合要求。

四、安全注意事项1. 佩戴防护用品:操作人员应佩戴防护手套、防护眼镜、防护服等,确保人身安全。

2. 防止触电:操作人员在操作过程中应注意避免触电,确保电源和设备的安全性能。

电镀检验作业指导书

电镀检验作业指导书一、引言电镀是一种常见的金属表面处理工艺,通过将金属物体浸入电解液中,利用电流使金属离子在物体表面沉积形成一层金属薄膜,以提高物体的耐腐蚀性、美观性和机械性能。

为了确保电镀质量,需要进行电镀检验作业。

本指导书旨在提供电镀检验作业的标准格式和详细内容。

二、检验项目1. 外观检验1.1 表面光洁度:使用目视或者显微镜检查电镀件表面是否有明显的凹陷、气泡、裂纹、杂质等缺陷。

1.2 颜色均匀度:使用色差仪或者比色卡检测电镀件表面颜色的均匀度。

1.3 涂层厚度:使用涂层厚度测量仪测量电镀件表面涂层的厚度,确保符合要求。

2. 耐腐蚀性检验2.1 盐雾试验:将电镀件放置在盐雾试验箱中,经过一定时间后观察电镀层是否浮现腐蚀、起泡等现象。

2.2 酸碱试验:将电镀件浸泡在酸碱溶液中,观察电镀层是否发生变色、腐蚀等现象。

3. 附着力检验3.1 划格试验:使用划格仪在电镀件表面划格,通过目视或者显微镜观察划格区域是否有剥离、起泡等现象。

3.2 粘贴试验:将透明胶带贴在电镀件表面,迅速撕下,观察电镀层是否有剥离现象。

4. 化学成份检验4.1 X射线荧光光谱分析:使用X射线荧光光谱仪检测电镀件表面的化学成份,确保符合要求。

4.2 化学分析:采用化学分析方法,对电镀件进行成份分析,检测是否存在杂质。

5. 机械性能检验5.1 硬度测试:使用硬度计测量电镀件的硬度,检测电镀层的硬度是否符合要求。

5.2 抗拉强度测试:使用拉力试验机对电镀件进行拉伸试验,检测电镀层的抗拉强度。

三、检验方法1. 外观检验:根据检验项目1中的要求,使用目视或者相应仪器进行检验,记录检验结果。

2. 耐腐蚀性检验:根据检验项目2中的要求,将电镀件进行盐雾试验或者酸碱试验,记录检验结果。

3. 附着力检验:根据检验项目3中的要求,使用划格仪或者透明胶带进行检验,记录检验结果。

4. 化学成份检验:根据检验项目4中的要求,使用X射线荧光光谱仪或者化学分析方法进行检验,记录检验结果。

电镀检验作业指导书

电镀检验作业指导书一、引言电镀是一种常见的表面处理工艺,用于改善金属制品的外观和性能。

电镀检验作业是确保电镀产品质量的重要环节。

本指导书旨在提供详细的作业指导,确保电镀检验的准确性和一致性。

二、检验前准备1. 检验设备准备:确保所有检验设备处于良好的工作状态,包括但不限于显微镜、测厚仪、硬度计等。

2. 检验标准准备:根据产品要求,准备相关的电镀检验标准,如厚度、硬度、附着力等。

3. 样品准备:从电镀生产线上随机抽取样品,确保样品具有代表性。

三、检验步骤1. 外观检验:a. 检查电镀表面是否平整、光滑,无明显的凸起或者凹陷。

b. 检查电镀表面是否有气泡、裂纹、气孔等缺陷。

c. 检查电镀表面的颜色和光泽是否符合要求。

2. 厚度检测:a. 使用测厚仪测量电镀层的厚度。

按照标准要求,在不同位置进行多次测量,取平均值作为最终结果。

b. 检查测厚仪的校准情况,确保测量结果的准确性。

3. 硬度检测:a. 使用硬度计测量电镀层的硬度。

按照标准要求,在不同位置进行多次测量,取平均值作为最终结果。

b. 检查硬度计的校准情况,确保测量结果的准确性。

4. 附着力检测:a. 使用附着力测试仪进行附着力测试。

根据标准要求,选择适当的测试方法和载荷。

b. 检查附着力测试仪的校准情况,确保测试结果的准确性。

5. 化学成份分析:a. 从电镀层中取样,进行化学成份分析。

可以使用光谱仪、质谱仪等设备。

b. 根据标准要求,确定化学成份的检测项目和方法。

四、检验结果记录与报告1. 检验结果记录:将每一个样品的检验结果记录在检验报告表中,包括外观、厚度、硬度、附着力等项目的数据。

2. 检验报告编制:根据检验结果,编制检验报告,包括样品信息、检验项目、检验结果等内容。

3. 报告审核与签发:由专业人员对检验报告进行审核,并签发合格的报告。

五、质量控制与改进1. 定期校准检验设备,确保测量结果的准确性。

2. 进行内部质量控制,定期进行重复性和一致性的检验。

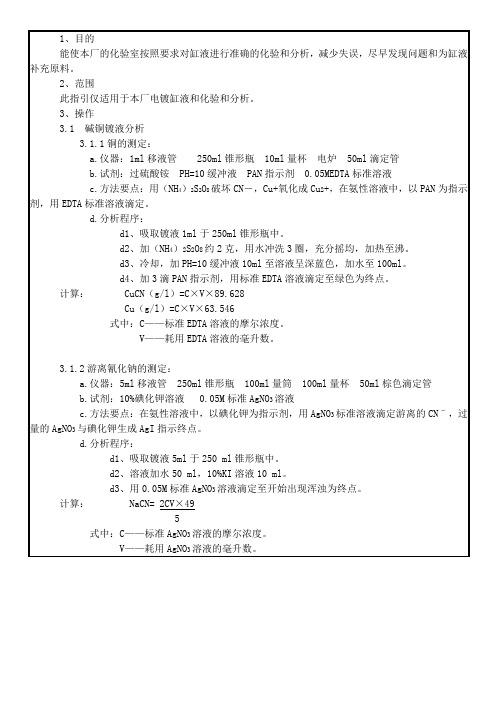

电镀化验分析作业指导书

V——耗用ETDA溶液的毫升数。

3.3.3氯离子的测定:

a.试剂:1:1HNO3溶液0.05MAgNO3溶液0.01M标准Hg(NO3)2溶液

b.仪器:250 ml锥形瓶25ml移液管100ml量筒

c.分析程序:

3.2焦铜镀液分析

a.仪器:电子分析天平50 ml塑料烧杯

b.试剂:PAR指示剂0.05M标准EDTA溶液

c.方法要点:利用称重法原理测得镀液5ml的重量,在氨性溶液中,以PAR为指示剂,用EDTA溶液滴定。

d.分析程序:

d1、铜的测定:将洁净干燥的50 ml塑料烧杯置于分析天平上称重(准确至0.1mg),得W1,在烧杯中准确吸取5 ml冷却至室温的镀液,再称重,得W2。

式中:C——标准NaOH溶液摩尔浓度。

V——耗用标准NaOH溶液的毫升数。

3.3.2硫酸铜的测定:

a.仪器:10ml量杯50 ml滴定管

b.试剂:PH=10缓冲溶液PAN指示剂0.05M标准ETDA溶液

c.分析程序:

c1、在测定H2SO4溶液加入PH=10缓冲溶液10ml。

c2、加PAN指示剂6滴,以0.05M标准ETDA溶液滴定至由兰色变为绿色为终点。

b.试剂:甲基橙指示剂0.1M标准NaOH标准溶液

c.方法要点:用中和法测定,以甲基橙为指示剂,用NaOH标准溶液滴定。

d.分析程序:

d1、吸取镀液1ml于250ml锥形瓶中。

d2、加纯水100ml,甲基橙指示剂3滴。

d3、以0.1M标准NaOH溶液滴定至由红色转为橙黄色为终点。

计算:H2SO4(g/l)=C×V×49

c.方法要点:用(NH4)2S2O8破坏CN-,Cu+氧化成Cu2+,在氨性溶液中,以PAN为指示剂,用EDTA标准溶液滴定。

电镀锌作业指导书

电镀锌作业指导书1. 简介电镀锌是一种常用的表面处理方法,常用于钢铁制品的防腐和美观效果提升。

本作业指导书旨在为电镀锌作业提供详细指导,确保操作安全和制品品质。

2. 材料准备在进行电镀锌作业之前,需要准备以下材料:- 钢铁制品:确保表面清洁,无油污或污渍。

- 镀锌槽:选择合适的镀锌槽,确保容纳钢铁制品且能够提供均匀的电流分布。

- 镀锌液:选择适合钢铁制品的镀锌液,确保其成分和浓度符合要求。

- 清洗剂:准备适当的清洗剂,用于去除钢铁制品表面的污垢和氧化物。

- 电源和电极:选用合适的电源,确保电流稳定,并准备好相应的电极。

3. 操作流程3.1 清洗准备- 将钢铁制品放入清洗槽中,使用清洗剂浸泡一段时间,以去除表面的油污和污渍。

- 使用刷子或布进行擦拭,彻底清洁钢铁制品表面。

- 将清洗后的钢铁制品放置在通风处晾干。

3.2 镀锌准备- 检查镀锌槽的液位和温度,确保满足镀锌要求。

- 将合适的镀锌液倒入镀锌槽中,按照液体配比加入相应的添加剂。

- 开启电源,将电极插入镀锌槽中,确保电流正常工作。

- 调整镀锌液的温度和电流,使其达到适宜的操作条件。

3.3 镀锌操作- 将准备好的钢铁制品依次放入镀锌槽中,确保每个制品的表面全部被液体覆盖。

- 保持一定的镀锌时间,根据钢铁制品的性质和要求进行调整。

- 镀锌完成后,从镀锌槽中取出钢铁制品,将其晾干,避免过多液体留在表面。

4. 操作注意事项- 操作人员必须熟悉电镀锌的操作要求,并穿戴好相应的防护用品,如手套、护目镜等。

- 在操作过程中,严禁将电镀液或镀锌槽中的液体倒入排水口或大气中,以免对环境造成污染。

- 镀锌液中的化学物质具有一定的腐蚀性,操作人员需要避免直接接触液体,如有意外溅洒,应及时冲洗。

- 在操作结束后,注意清洁工作区域,保持干净整洁。

5. 故障排除在电镀锌过程中可能出现以下故障情况:- 镀锌不牢固:可能是清洗不彻底导致的,需要重新清洗制品表面。

- 镀层不均匀:可能是电流分布不均匀导致的,需要调整电极位置,确保电流均匀分布。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精品文档1.0 目的

规范碱铜电镀工序操作,维护事项,保证该工序品质和生产秩序顺畅。

2.0 适用范围

2.1 该工序作业员、化验技术人员。

2.2 碱铜镀浴的建立维护、操作及更新。

2.3 适用于各个有碱铜电镀工艺要求的表面处理操作。

3.0 职责

3.1 技术人员负责槽液分析和调整浓度并开出相应表单。

3.2 技术人员负责生产故障排除等技术维护工作。

3.3 作业人员对工作的规范性展开。

4.0内容

4.1 流程

4.2 镀槽及附属设备

4.2.1 主槽系耐高温防腐材质PP板,容积300L,液位距槽顶部10CM。

4.2.2 附属设备

项目温控装置整流机过滤机阴极移动

数量 1 1 1

型号热泵

规格4KW 200A/12V 2T/H

4.3 镀液组成和操作规范(使用的镀槽体积不同则开缸量不同具体工艺参数一样)

碱铜

镀液组成规格名称含量范围开缸量氰化亚铜电镀级CuCN 50-65g/L 18kg 游离氰化钠电镀级NaCN 18-25g/L 26kg 酒石酸钾钠25KG/包30-50g/L 9KG

4.4 调制溶液

4.4.1 加DI水至体积3/4。

4.4.2 不断搅拌下慢慢加入计量好的洒石酸钾钠,氰化钾待溶解后加入氰化亚铜,要边加边搅拌。

4.4.3 边搅拌边升温到50℃,然后开启过滤机,过滤机中长期放置活性碳芯连续过滤。

4.4.4 挂上装好干净电解铜的阳极篮,每个篮用阳极袋罩上。

4.4.5试镀生产

4.5 操作标准

项目温度时间电流过滤

范围45-55℃根据要求0.3-0.7ASD 过滤清洗15日/次,每15日更换棉芯,阳极清洗90日/次

精品文档

.。