试生产问题点统计表

新产品导入问题点履历表(NPI)表格

13

DVD、U盘、SD模式在播放界面时,按面板GPS键无作用不可进入导航界 面,只有退出播放界面按GPS键才有作用。

见版本号处

OK

B 10/10 O

14

DVD、U盘、SD模式在播放界面时,按面板GPS键点击TFT无作用,只有再 次按面板GPS键再点击TFT才有作用。

见版本号处

OK

B 10/10 O

15 U盘、SD模式相互切换无记忆。

见版本号处

NG

C 10/10

NO O NO O NO O

NO NO NO NOபைடு நூலகம்

N N

设计回复

责任人 对策时间

见版本号处 NG B 10/10 O O O O

16

DVD、U盘、SD模式播放图片时,TFT正在显示下一张图片时,点击设置 图标TFT显示上、下图片各一半,退出设置界面后OK.

见版本号处

NG

C 10/10 O O O O

17

DVD、USB、SD、AUX模式按面板GPS键进入导航界面TFT瞬间闪黑屏,再 次按面板导航键退出导航界面也有此现象。

见版本号处

NG

C 10/10

整机连接蓝牙后:

25

1.进入电话本界面,出现每个姓名后面都有一个“H”显示如(主人/H) 2.通话记录中每个号码后面都有显示时间、日期

见版本号处

NG

C 10/10

如(某某:661234 20121126T133329Z) T和Z是何意?

26 整机开机LOGO界面无进度条显示

见版本号处 NG C 10/10

整机蓝牙搜索到设备后点击连接,手机端提示“要与MSD-Carkit 配

27

对,请核实其中是否显示密钥:310163(此数字密码每次连接时都显示 不一样),此时点击配对,蓝牙自动连接不用输入任何密码。联想

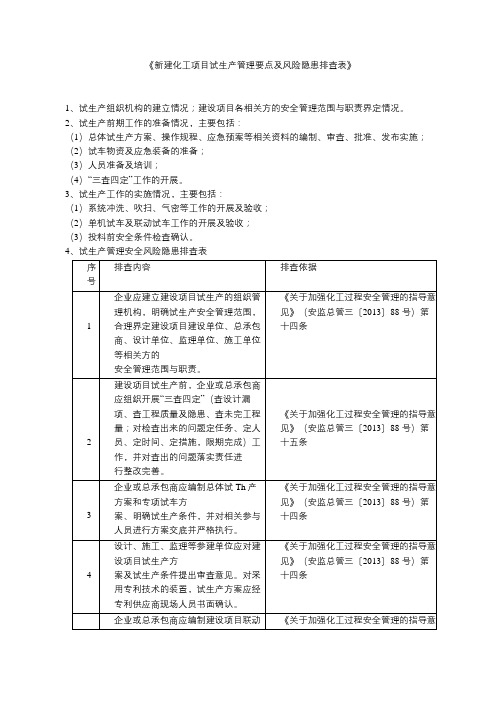

《新建化工项目试生产管理要点及风险隐患排查表》

《新建化工项目试生产管理要点及风险隐患排查表》

1、试生产组织机构的建立情况;建设项目各相关方的安全管理范围与职责界定情况。

2、试生产前期工作的准备情况,主要包括:

(1)总体试生产方案、操作规程、应急预案等相关资料的编制、审查、批准、发布实施;(2)试车物资及应急装备的准备;

(3)人员准备及培训;

(4)“三查四定”工作的开展。

3、试生产工作的实施情况,主要包括:

(1)系统冲洗、吹扫、气密等工作的开展及验收;

(2)单机试车及联动试车工作的开展及验收;

(3)投料前安全条件检查确认。

4、试生产管理安全风险隐患排查表。

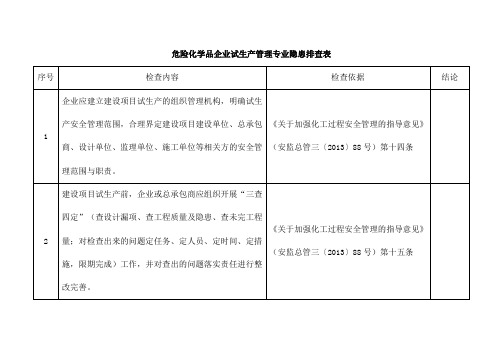

试生产问题点统计表

4

PCB板背面没有MARK点

动贴片机无法准确确定 贴片的范围和具体的位

1、技术人员设计mark点疏忽 2、与制板厂商为沟通

置。

5

PCB板U10位置贯穿孔与 元器件PIN脚不匹配

导致元器件无法固定, 与PCB板连接。

PCB板焊盘工艺设计不合理。插 件开孔(0.8128mm),元器件 PIN脚直径为0.82mm

到供料器 3、生产中物料不够

采购人员不清楚供料器使用方 法;未算入使用物料的耗损

用接料带接料

PCB板中此处直插元件开孔工艺

2

PCB板X1插件晶振位置插 元器件会出现偏移等不

件孔开孔过大

良现象。

设计不合理。PAD开孔 (1.346mm)晶振PIN脚

在X1插件孔贴了胶带

(0.28mm)

孔改小了

PCB板U6的PAD与元器件 元器件会出现少锡,偏 PCB板中此处直插元件开孔工艺

不匹配

移,虚焊等不良现象。

设计不合理。PAD拉长了元器件会出 Nhomakorabea少锡,偏

3

SW4的PAD与元器件不匹 配

移,虚焊等不良现象, 导致电路板的功能无法

PCB板焊盘工艺设计不合理。

正常实现。

PAD加宽了,上边的 PAD往上移动了

15mil,下边的PAD往 下移动了15mil

说明 图片说明(备注)

在SMT自动贴片时,自

工艺边的V型槽不牢

固,第一次过炉后PCB

6

PCB未取消工艺边 板会轻微变形,导致第 PCB板工艺设计不合理。

二次印刷、贴片时位置

发生偏移,造成不良

版本: v1.0

已更改为双面MARK 孔更改为1mm

表单编号:QA-F-018

试生产安全风险安全隐患排查表

《关于加强化工过程安全管理的指导意

企业应建立单机试车安全管理程序。单机试车前,应

16

见》(安监总管三〔2013〕88 号)第十五

编制试车方案、操作规程,并经各专业确认。

条

单机试车过程中,应安排专人操作、监护、记录,发 《关于加强化工过程安全管理的指导意

17 现异常立即处理。对专利设备或关键设备应由供应商 见》(安监总管三〔2013〕88 号)第十五

联动试车结束后,建设单位应组织设计、施工、监理

21

见》(安监总管三〔2013〕88 号)第十五

及制造商等方面人员签字确认并填写试车记录。

条

投料前,企业应全面检查工艺、设备、电气、仪表、

《关于加强化工过程安全管理的指导意

公用工程、所需原辅材料和应急预案、装备准备等情

22

见》(安监总管三〔2013〕88 号)第十五

离,严禁超压。

条

高压系统气密试验前,应分成若干等级压力,逐级进 《关于加强化工过程安全管理的指导意

12 行气密试验。真空系统进行真空试验前,应先完成气 见》(安监总管三〔2013〕88 号)第十五

密试验。

条

《关于加强化工过程安全管理的指导意

气密试验时,要安排专人检查,发现问题,及时处理;

13

见》(安监总管三〔2013〕88 号)第十五

条

措施。

《关于加强化工过程安全管理的指导意

企业应编制气密试验方案。要确保气密试验方案全覆

10

见》(安监总管三〔2013〕88 号)第十五

盖、无遗漏,明确各系统气密的最高压力等级。

条

《关于加强化工过程安全管理的指导意

气密试验时前应用盲板将气密试验系统与其他系统隔

各类检查发现的隐患(问题)统计表

14

一期冷箱避雷针

赵同科

15

二期新建水池北侧塌陷,导致补 水阀及0#线总阀阀门井下雨时被 淹

将塌陷处路面重新打混 凝土,将阀门井座做 高,以防雨水进入

李启元

16 凝汽器液位波动

邢艳平

17

二期一号锅炉给水大旁路给水调 节阀DCS操作卡涩

等停炉检修时进行阀体 检查消消缺,并进行DCS 调试。

邢艳平

18

汽车灌装站北边3灯座在地面上, 影响甲醇车辆安全

搬迁

赵胜琦

许凯荣

将气化炉只有一个单 电压力显示,增加三 取二联锁

许凯荣

雷朝红

公司目前没有建立完善的环境风 23 险防控体系,场内没有建设事故 缓冲池。

田学军

安全生产制度未按时进行修订。 存在问题: ①安全生产制度汇编为2007年8月 第一次修订,版本需要修订; ②安全生产制度汇编第一部分缺2 页,且印刷排版错误较多,例如 24 把“党委”印成了“党位”; ③安全生产制度汇编第一部分介 绍安全生产监督体系有3个,印刷 文字中断; ④安全生产制度中应单独编写的 《有限空间作业安全管理规定》 、《抽加盲板安全管理规定》、 队伍不稳定,人员培训满足不了 生产岗位的需要。事故分析看出 人员素质低是安全生产一个重要 隐患。近两年的36起事故分析有 25起是人的因素造成,反映出操 25 作、管理人员素质不能满足生产 需要。大多数车间领导反映人员 流动大,操作、管理出问题多。 试生产来900多人的企业,已经有 500多人离开企业寻求发展空间。

完善、补充设备、管线 标识

曹建新

原料煤输煤廊内消防水系统没 有投用,输煤管廊消防水总控 制阀和分支系统内阀门处于关 闭状态,皮带廊一旦发生火 灾,无法迅速启动消防水幕。 10 消防水幕未定期进行出水试 验,应根据部门、生产单位职 责划分,理清消防设施管理界 限,切实做到专业化、规范化 管理; 神木化工公司烟气排放均达不

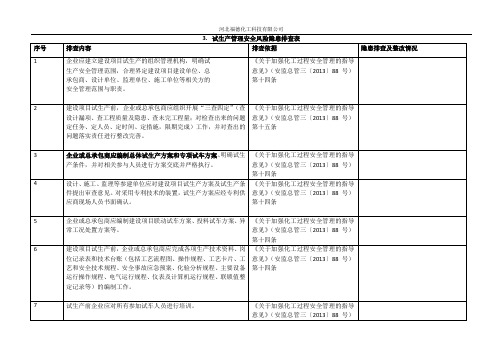

3.试生产管理安全风险隐患排查表

13

气密试验时,要安排专人检查,发现问题,及时处理;做好气密检查记录。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

14

企业应开展开车前安全条件审查,确认检查清单中所要求完成的检查项,将必改项和遗留项的整改进度以文件化的形式报告给相关人员。

27

项目安全设施“三同时”管理符合相关法律规定要求。

《安全生产法》第二十八条

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

11

气密试验时前应用盲板将气密试验系统与其他系统隔离,严禁超压。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

12

高压系统气密试验前,应分成若干等级压力,逐级进行气密试验。真空系统进行真空试验前,应先完成气密试验。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

3

企业或总承包商应编制总体试生产方案和专项试车方案、明确试生产条件,并对相关参与人员进行方案交底并严格执行。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十四条

4

设计、施工、监理等参建单位应对建设项目试生产方案及试生产条件提出审查意见。对采用专利技术的装置,试生产方案应经专利供应商现场人员书面确认。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

23

引入燃料或窒息性气体后,企业应建立并执行每日安全调度例会制度,统筹协调全部试车的安全管理工作。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

试产问题点跟踪表范例

注塑问题-DFM

序号 1 2 问题点描述 严重 紧急 提出日期 程度 程度 改善对策 测试重点 解决人 解决日期 状态 备注

生产工艺问题(包括组装,包装,喷油等)-DFM

序号 1 2 问题点描述 严重Байду номын сангаас紧急 提出日期 程度 程度 改善对策 测试重点 解决人 解决日期 状态 备注

物流成本,交期问题(PMC 采购)-DFC

试产问题点跟踪表

客户 名称 项目 名称 确认人 日期 版本 审核人 日期 联系人 电话

一般问题

序号 1 2 3 问题点描述 严重 紧急 提出日期 程度 程度 改善对策 测试重点 解决人 解决日期 状态 备注

3

模具设计/制造问题

序号 1 2 问题点描述 严重 紧急 出现问题的 提出日期 程度 程度 图档日期 改善对策 测试重点 解决人 解决日期 解决问题的 图档日期 状态 备注

序号 1 问题点描述 严重 紧急 提出日期 程度 程度 改善对策 测试重点 解决人 解决日期 状态 备注

2

客户问题

序号 1 2 3 其他: 备注:严重程度和紧急程度分4个等级,以1、2、3、4表示。数值越大,程度越高。 此跟踪表一直贯穿产品开发过程, 问题点描述 严重 紧急 提出日期 程度 程度 改善对策 测试重点 解决人 解决日期 状态 备注

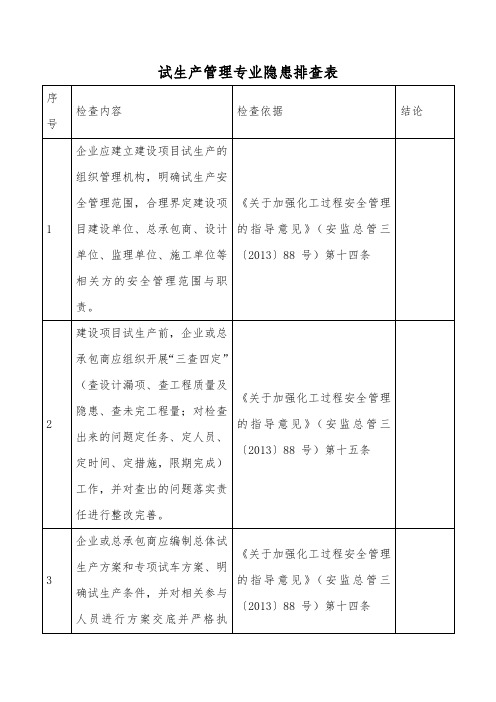

危险化学品企业试生产管理专业隐患排查表

19

企业应建立联动试车安全管理程序,明确负责统一指挥的协调人员。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

20

联动试车前,所有操作人员考核合格并已取得上岗资格;公用工程系统已稳定运行;试车方案和相关操作规程、经审查批准的仪表报警和联锁值已整定完毕;各类生产记录、报表已印发到岗位。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

11气密试ຫໍສະໝຸດ 时前应用盲板将气密试验系统与其他系统隔离,严禁超压。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

12

气密试验时,要安排专人检查,发现问题,及时处理;做好气密检查记录。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

2

建设项目试生产前,企业或总承包商应组织开展“三查四定”(查设计漏项、查工程质量及隐患、查未完工程量;对检查出来的问题定任务、定人员、定时间、定措施,限期完成)工作,并对查出的问题落实责任进行整改完善。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

3

企业或总承包商应编制总体试生产方案和专项试车方案、明确试生产条件,并对相关参与人员进行方案交底并严格执行。

13

企业应开展开车前安全条件审查,确认检查清单中所要求完成的检查项,将必改项和遗留项的整改进度以文件化的形式报告给相关人员。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88号)第十五条

15

开车前安全条件审查后,应将相关文件归档,编写审查报告并对其完整性进行审核评估。

产线巡检QPA问题点及改善报表2018.10.03

N

王清硕

N

韩首凯

II. 改善对策

现存问题改善现况

区分 生产一课 生产二课

总问题数

3 1

完成

改善现况 进行中

完成率(%)

Total

0

0

0

100%

II.1.改善对策

改善对策确认图片

改善前

改善后

问题点:A产线作业台角落堆积铜扣空卷轮3个。

原因分析: 临时对策: 根本对策: 责任担当: 有效性确认:

II.1.改善对策

改善对策确认图片

改善前

改善后

问题点: 二楼SPK区域:. 1.SPK极性测试机,当天未进行点检

原因分析: 临时对策: 根本对策: 责任担当: 有效性确认:

韩升元 Audit Result

作成 决

裁 黄小榜

2018.10.19

检讨

2018.*.*

承认

2018.*.*

Contents

曹县新厂,各产线问题点: I. 主要问题点 II. 改善对策 及 韩升元 主要问题点

区分 工程或部门

主要问题点

CTQ项目 担当 特记

1

生产一课 A线

问题点:1.产线作业台角落堆积铜扣空卷轮3个。

2

生产一课 C线

问题点:1.视频检查仪,作业台有料头,胶纸。

N

张伟

N

潘崇德

生产一课 问题点:1. 线尾裁扎带区域,掉落地面扎带,影响5S

3

E线

N

任洪福

生产一课 问题点:1.成型区域,未发现。。。。。。。。 4 成型区域

生产二课

5

SPK

问题点:1.SPK极性测试机,当天未进行点检

II.1.改善对策

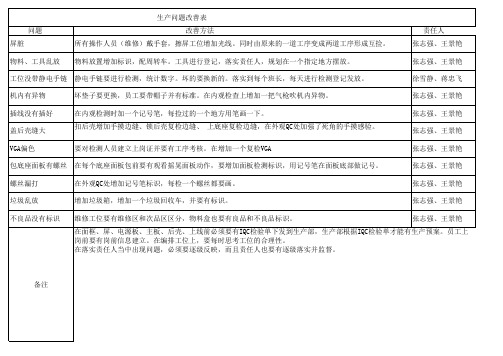

生产问题改善表

在面框、屏、电源板、主板、后壳、上线前必须要有IQC检验单下发到生产部,生产部根据IQC检验单才能有生产预案。员工上 岗前要有岗前信息建立。在编排工位上,要每时思考工位的合理性。 在落实责任人当中出现问题,必须要逐级反映,而且物料、工具乱放 工位没带静电手链 机内有异物 插线没有插好 盖后壳缝大 VGA偏色 包底座面板有螺丝 螺丝漏打 垃圾乱放 不良品没有标识 改善方法 所有操作人员(维修)戴手套,擦屏工位增加光线。同时由原来的一道工序变成两道工序形成互捡。 物料放置增加标识,配周转车。工具进行登记,落实责任人,规划在一个指定地方摆放。 静电手链要进行检测,统计数字。坏的要换新的。落实到每个班长,每天进行检测登记发放。 坏垫子要更换,员工要带帽子并有标准。在内观检查上增加一把气枪吹机内异物。 在内观检测时加一个记号笔,每捡过的一个地方用笔画一下。 扣后壳增加手摸边缝、锁后壳复检边缝、 上底座复检边缝,在外观QC处加强了死角的手摸感验。 要对检测人员建立上岗证并要有工序考核。在增加一个复检VGA 在每个底座面板包前要有观看摇晃面板动作,要增加面板检测标识,用记号笔在面板底部做记号。 在外观QC处增加记号笔标识,每检一个螺丝都要画。 增加垃圾箱,增加一个垃圾回收车,并要有标识。 维修工位要有维修区和次品区区分,物料盒也要有良品和不良品标识。 责任人 张志强、王景艳 张志强、王景艳 徐雪静、蒋忠飞 张志强、王景艳 张志强、王景艳 张志强、王景艳 张志强、王景艳 张志强、王景艳 张志强、王景艳 张志强、王景艳 张志强、王景艳

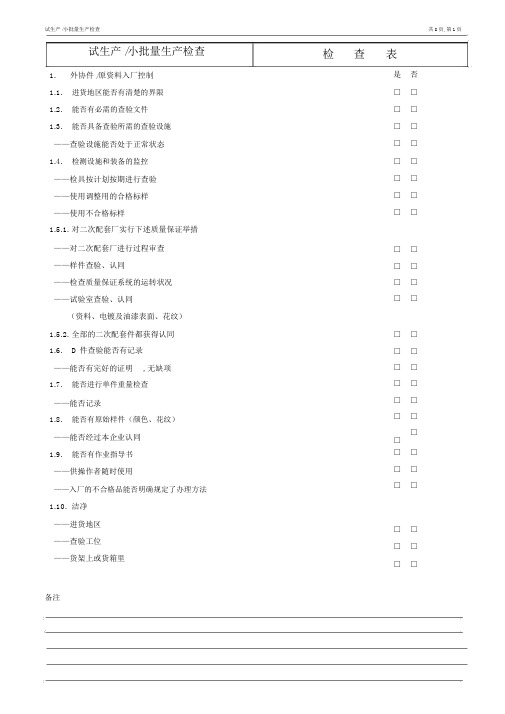

试生产检查表

试生产 /小批量生产检查试生产 /小批量生产检查1.外协件 /原资料入厂控制1.1.进货地区能否有清楚的界限1.2.能否有必需的查验文件1.3.能否具备查验所需的查验设施——查验设施能否处于正常状态1.4.检测设施和装备的监控——检具按计划按期进行查验——使用调整用的合格标样——使用不合格标样1.5.1. 对二次配套厂实行下述质量保证举措——对二次配套厂进行过程审查——样件查验、认同——检查质量保证系统的运转状况——试验室查验、认同(资料、电镀及油漆表面、花纹)1.5.2. 全部的二次配套件都获得认同1.6. D 件查验能否有记录——能否有完好的证明, 无缺项1.7.能否进行单件重量检查——能否记录1.8.能否有原始样件(颜色、花纹)——能否经过本企业认同1.9.能否有作业指导书——供操作者随时使用——入厂的不合格品能否明确规定了办理方法1.10. 洁净——进货地区——查验工位——货架上或货箱里共8页,第1页检查表是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□备注试生产 /小批量生产检查2.库房2.1.能否按照先进先出原则2.2.储藏预批量件,送入生产线前由质保部同意或由产品部同意2.3.隔绝库——用于外协件——用于自制件2.4.能否由以下部门参加隔绝库房的管理——质管部——生产车间——货物发运部门2.5.部件表记——使用标签——拥有可追忆性2.6.洁净——库区内——工作岗位——工位用具——工位用具能否有盖备注检查表是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□试生产 /小批量生产检查3.生产线3.1.能否为专用生产线3.2.多产品使用同一设施加工3.3.能否确立了工艺文件3.4.能否确立了查验计划3.5.能否考证了重要部件的机器能力3.6.用于生产批量件的模具能否——制造完成——投入使用3.7.装置线流程——全自动——半自动——手动—— SPC 控制——逼迫控制(防差错装置)3.8.能否使用了适合的查验设施3.9.能否设置了SPC 质量控制点并作出表记3.10. D 件工位能否作了表记3.11. 工位上能否有作业指导书——关于废品能否有明确的办理规定——废品件能否有表记3.12. 能否有废品箱——有显然的表记——废品箱能否能够上锁3.13. 能否明确规定了返修件的物流路线3.14. 能否出缺点采集卡——能否洁净、有序地使用采集卡——剖析评论的频率——能否制定举措——能否有记录归档——能否对举措的有效性进行考证3.15. 过程工艺参数控制卡——适合——按规定实行3.16.对装置线和生产设施实行监控:—— SPC 控制——调整用标准样件——不合格样件——巡检——计算机数字控制及故障诊疗3.17.工位用具能否适合——数目能否知足生产需求——最后产品能否需另行包装检查表是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□试生产 /小批量生产检查3.18.在投入使用压铸及注塑设施时,能否有明确的操作规程3.19.何部门对马上投入批量生产的设施进行查收——生产车间——品管部3.20.调整、监测设施参数或工艺参数的方式——自动——手动—— SPC 控制——巡检3.21.能否采纳了在线检测设施——检测部件的百分比: % ——终检能否考证了在线检测的质量特征防备3.22.能否洁净——锻造线——工位——工位用具内检查表是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□试生产 /小批量生产检查共8页,第5页试生产 /小批量生产检查检查表3.23.工序及机器能力考证部件名称额定技术要求额定值公差Cmk Cpk试生产 /小批量生产检查共8页,第6页试生产 /小批量生产检查检查表4.终检4.1.能否有效地管理合格部件的表记——能否能够有效地追忆过程查验的结果4.2.查验项目4.3.查验方式—— 100% 查验——依据质量控制的要求进行抽检——目视查验——其余查验:4.4.合格率% 4.5.能否对查验结果作记录——能否作统计剖析——频率——能否制定了举措——成效能否监控4.6.废品件能否表记4.7.能否对不合格件进行剖析——能否记录缺点——能否制定相应的改良举措——能否进行了有效的考证4.8.针对废品件有无明确的办理方法——各相应的检查点能否拟订了作业指导书4.9.重要的单件及总成件能否有生产日期是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□备注试生产 /小批量生产检查试生产 /小批量生产检查5.增补的质保手段5.1.能否进行功能及寿命试验——试验结果能否知足技术要求——试验直至部件无效否——频率:5.2.能否约定了批量生产的查验项目有哪些:5.3.对花纹能否监控——能否记录——频率:——检测仪器:5.4.能否确立对润滑脂用量及质量进行监控——能否记录——频率:——依据TL/进行查验能否记录查验结果——能否作统计剖析5.6.依据的查验结果能否制定了相应的举措——能否对举措的成效进行考证备注共8页,第8页检查表是否□□□□□□□□□□□□□□□□□□□□□□□□5.5.试生产 /小批量生产检查共8页,第7页试生产 /小批量生产检查检查表6.发货6.1.能否实行发货审查(或发货前的开箱查验)——频率:6.2.能否对样件实行目视检查,防止发货件与拟发货件混装或错装。

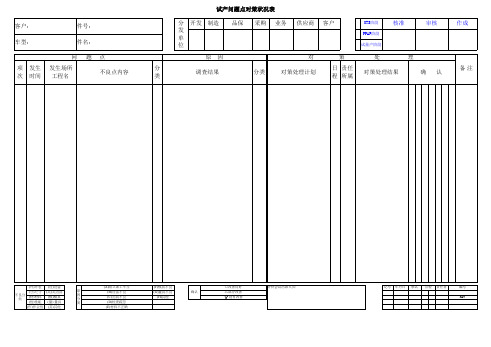

试产问题点对策状况表(下载可编辑使用)

不良分 类

(寸)尺寸 (材)材料

(夹)夹治具 (模)模具

原 因 分

(性)性能 (量) 量具

类

(作)作业性 (其)其他

(A)组立加工不当 (B)设备不良 (C)治具不良 (D)检查疏忽 (E)材料不正确

(F)模具不良 (G)量具不良

(H)其他

确认

○改善良好 △部分改善

没有改善

评价会议出席人员:

记号 年月日 承认 点检 责任者

客户:

件号:

车型:

件名:

项 发生 次 时间

问

发生场所 工程名

题点 不良点内容

试产问题点对策状况表

分 开发 制造 发 单 位

品保 采购 业务 供应商 客户

OTS阶段 PPAP阶段 试量产阶段

核准

审核

作成

原因

对策处源自理分 类调查结果

分类

对策处理计划

日 责任 程 所属

对策处理结果

确认

备注

(外)外表 (设)设备

编号 REV

试生产管理专业隐患排查表

项目安全设施“三同时”管理符合相关法律规定要求。

《安全生产法》第二十八条

检查人:

检查时间:

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88 号)第十四条

7

试生产前企业应对所有参加试车人员进行培训。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88 号)第十五条

8

企业应编制系统吹扫冲洗方案,落实责任人员。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88 号)第十五条

13

企业应开展开车前安全条件审查,确认检查清单中所要求完成的检查项,将必改项和遗留项的整改进度以文件化的形式报告给相关人员。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88 号)第十五条

15

开车前安全条件审查后,应将相关文件归档,编写审查报告并对其完整性进行审核评估。

16

企业应建立单机试车安全管理程序。单机试车前,应编制试车方案、操作规程,并经各专业确认。

试生产管理专业隐患排查表

序号

检查内容

检查依据

结论

1

企业应建立建设项目试生产的组织管理机构,明确试生产安全管理范围,合理界定建设项目建设单位、总承包商、设计单位、监理单位、施工单位等相关方的安全管理范围与职责。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88 号)第十四条

2

建设项目试生产前,企业或总承包商应组织开展“三查四定”(查设计漏项、查工程质量及隐患、查未完工程量;对检查出来的问题定任务、定人员、定时间、定措施,限期完成)工作,并对查出的问题落实责任进行整改完善。

《关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88 号)第十五条

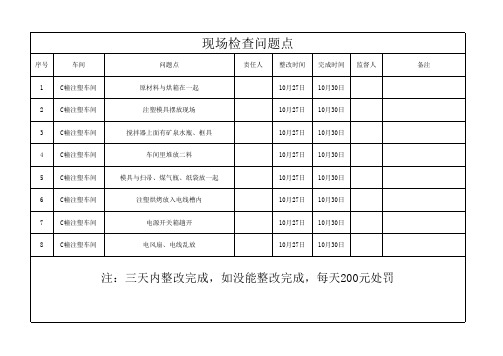

生产现场问题表

现场检查问题点

序号 1 2 3 4 5 6 7 8 车间 C幢注塑车间 C幢注塑车间 C幢注塑车间 C幢注塑车间 C幢注塑车间 C幢注塑车间 C幢注塑车间 C幢注塑车间 问题点 原材料与烘箱在一起 注塑模具摆放现场 搅拌器上面有矿泉水瓶、框具 车间里堆放二料 模具与扫帚、煤气瓶、纸袋放一起 注塑烘烤放入电线槽内 电源开关箱趟开 电风扇、电线乱放 责任人 整改时间 10月27日 10月27日 10月27日 10月27日 10月27日 10月27日 10月27日 10月27日 完成时间 10月30日 10月30日 10月30日 10月30日 10月30日 10月30日 10月30日 10月30日 监督人 备注

注:三天内整改完成,如没能整

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采购人员不清楚供料器使用方 法;未算入使用物料的耗损

用接料带接料

PCB板中此处直插元件开孔工艺

2

PCB板X1插件晶振位置插 元器件会出现偏移等不

件孔开孔过大

良现象。

设计不合理。PAD开孔 (1.346mm)晶振PIN脚

在X1插件孔贴了胶带

(0.28mm)

孔改小了

PCB板U6的PAD与元器件 元器件会出现少锡,偏 PCB板中此处直插元件开孔工艺

不匹配

移,虚焊等不良现象。

设计不合理。

PAD拉长了

元器件会出现少锡,偏

3

SW4的PAD与元器件不匹 配

移,虚焊等不良现象, 导致电路板的功能无法

PCB板焊盘工艺设计不合理。

正常实现。

PAD加宽了,上边的 PAD往上移动了

15mil,下边的PAD往 下移动了15mil

说明 图片说明(备注)

在SMT自动贴片时,自

4

PCB板背面没有MARK点

动贴片机无法准确确定 贴片的范围和具体的位

1、技术人员设计mark点疏忽 2、与制板厂商为沟通

置。

5

PCB板U10位置贯穿孔与 元器件PIN脚不匹配

导致元器件无法固定, 与PCB板连接。

PCB板焊盘工艺设计不合理。插 件开孔(0.8128mm),元器件 PIN脚直径为0.82mm

工艺边的V型槽不牢

固,第一次过炉后PCB

6

PCB未取消工艺边 板会轻微变形,导致第 PCB板工艺设计不合理。二次印刷、贴片位置发生偏移,造成不良

版本: v1.0

已更改为双面MARK 孔更改为1mm

表单编号:QA-F-018

产品名 称:

产品型 号:

设计版 本号: 电路板

总成 号: 序号

发现的问题

生产总数量: 合格品数量:

合格率:

生产日期: 问题产生的影响

有限公司

试生产问题点统计表

16

16

100%

产生问题的原因

临时应对措施

解决方法

1、物料装供料器时间

1

来料都为齐头料或者散 料;部分物料没有算入

耗损

长 2、部分物料无法安装