轧机机械设备介绍41页PPT

轧钢机械课件教学教材

检查电气系统各部件是否正常,如有问题及时更换或维修。

电气系统故障

常见故障排除与处理

05

轧钢机械的安全操作规范

确保轧钢机械的各部件完好无损,安全装置正常工作,无故障隐患。

检查设备

熟悉轧钢机械的操作规程,了解设备的基本原理和操作要点。

了解操作规程

根据工作需要,穿戴合适的防护用品,如安全帽、手套、护目镜等。

维修与更换

对磨损严重的部件进行更换,对损坏的零件进行维修或更换,保证机械的正常运行。

记录与报告

对检查和维修情况进行详细记录,并及时向上级汇报。

检查传动系统各部件是否正常,如有问题及时更换或维修。

传动系统故障

检查润滑油是否清洁、充足,如有问题及时更换或补充。

润滑系统故障

检查液压系统各部件是否正常,如有问题及时更换或维修。

轧钢机械的工作原理

轧钢机械的应用与发展

总结词:轧钢机械广泛应用于钢铁、有色金属、塑料等行业的加工制造中。随着科技的进步和产业的发展,轧钢机械不断向着高效、节能、环保的方向发展,新技术、新工艺和新材料的应用也日益广泛。

02

轧钢机械的基本组成

轧辊是轧钢机械的核心部件,负责将轧件塑性变形,形成所需的截面形状。

传动系统通常包括减速器、联轴器和传动轴等部件,要求具有高传动效率和可靠性。

传动系统的维护和检修对于确保轧钢机械的正常运行也是至关重要的。

传动系统

控制系统负责对轧钢机械进行自动化控制,包括轧制速度、张力、位置等参数的控制。

现代轧钢机械通常采用计算机控制系统,实现对整个轧制过程的自动化和智能化控制。

控制系统的精度和稳定性对轧制产品的质量和产量有重要影响,需要进行精心的设计和维护。

轧钢机械全PPT课件

. 返回

10 上页

1. 概述

1.1. 轧钢生产

轧钢车间的产品:图片 ❖板带材:横截面远小于长度且厚度尺寸远

小于宽度尺寸的矩形断面钢材。

h: 0.001-0.2mm-箔材,0.2-4mm-薄板, 4-20mm-中板 20-60mm-厚板, >60-特厚板;

b: 20-60mm--2800mm--5000mm h,b组合(板带材规格):>5000, b/h:达10000以上。

轧钢机的标识:

❖ 型钢轧机:以轧辊名义直径(或齿轮座人字齿中心距)标识,如650轧 机,1150轧机等;

❖ 板带轧机:以辊身长度(由产品最大宽度确定)标识,如1700轧机, 2500轧机等;

❖ 钢球、钢管轧机:以所轧产品的最大外径标识,如76钢管轧机,140 钢管轧机等;

❖ 机组:以生产线上的最后成品机架标识,如350小型型钢机组。

01讲 02讲 03讲 04讲 05讲 06讲

07讲 08讲 09讲 10讲 11讲 12讲

13讲 14讲 15讲 16讲 17讲 18讲

19讲 20讲 21讲 22讲 23讲 24讲

课间或返回请点击相应控件:次课再见

图片

15.05.2020

下页

. 返回

11 上页

1. 概述

1.1. 轧钢生产

轧钢车间的产品:

❖线材: >9mm--棒材 5< <9mm--线材

图片

<5mm--丝材

15.05.2020

下页

. 返回

12 上页

1. 概述

1.1. 轧钢生产

轧钢车间的产品: ❖型钢: 简单断面:方钢,圆钢,角钢等 图片1 复杂断面:工、H、Z、T字钢等 ❖特殊钢:车轮,轮箍,丝杆,钢球等

轧机区域设备简介ppt课件 共49页

当运行再模式1时:S1系统乳化液供给泵五台工作,S2系 统乳化液供给泵不工作;当运行再模式2时:S1系统乳化液 供给泵四台工作,S2系统乳化液供给泵一台工作。

乳化液浓度:S1乳化液系统 3.0~5.0%。 S2乳化液系统 0.5%。

4 出口设备

4.1 带钢吹扫装置和防缠导板

防缠上导板和下导板分别安装在No. 5轧机工作辊出口侧 轧制线的上方和下方,用于穿带时引导带头和断带时防止带 钢缠住工作辊。轧制运行时,防缠导板与工作辊之间仅有很 微小的距离。No. 5轧机更换工作辊/中间辊/支承辊之前,防 缠导板和下导板都必须移出。

乳化液吹扫装置将带钢上的乳化液吹扫干净,防缠导板处、 带钢中部、带钢边部三种吹扫。

3.3 测张辊

机架间共有4套测张辊,分别安装在No.1~No.4轧机出口 侧,用于测量机架间的张力。

3 机架间设备

3.4 挡辊

机架间共有4套挡辊,分别安装在No.1~No.4轧机出口侧 轧制线的上方,挡辊下降使带钢与测张辊之间形成恒定的包 角。挡辊升降通过两个液压缸驱动。

穿带时,挡辊上升至极限位置。轧制时挡辊处于下降极限 位置—工作位置。

1 入口设备

1.8 带钢对中装置

用于辅助穿带,传动侧和操作侧两边的侧导辊通过齿轮和 齿条实现同步,调节通过液压缸实现。

开口度:700~1630mm

1.9 S1机架带钢压紧装置

在更换工作辊/中间辊/支撑辊、分切剪剪断带钢或断带时, 压紧带钢。上压板台由左右2个液压缸驱动。

下压板低于轧制线15mm;压板开口度155mm。

剪切带钢速度:max.250m/min

轧机简介

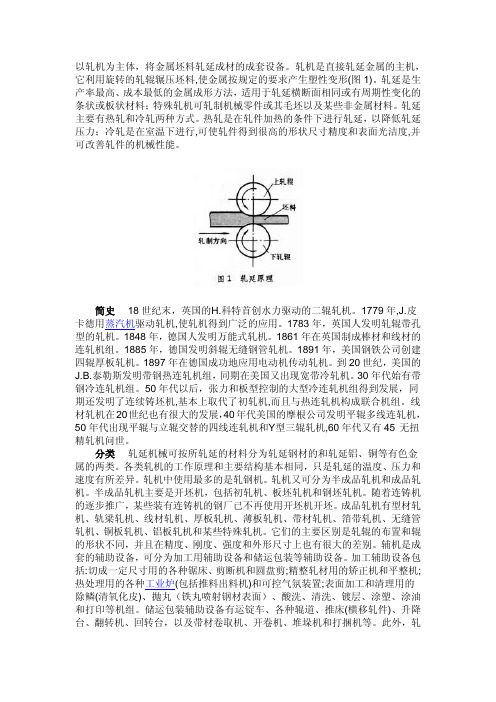

以轧机为主体,将金属坯料轧延成材的成套设备。

轧机是直接轧延金属的主机,它利用旋转的轧辊辗压坯料,使金属按规定的要求产生塑性变形(图1)。

轧延是生产率最高、成本最低的金属成形方法,适用于轧延横断面相同或有周期性变化的条状或板状材料;特殊轧机可轧制机械零件或其毛坯以及某些非金属材料。

轧延主要有热轧和冷轧两种方式。

热轧是在轧件加热的条件下进行轧延,以降低轧延压力;冷轧是在室温下进行,可使轧件得到很高的形状尺寸精度和表面光洁度,并可改善轧件的机械性能。

简史18世纪末,英国的H.科特首创水力驱动的二辊轧机。

1779年,J.皮卡德用蒸汽机驱动轧机,使轧机得到广泛的应用。

1783年,英国人发明轧辊带孔型的轧机。

1848年,德国人发明万能式轧机。

1861年在英国制成棒材和线材的连轧机组。

1885年,德国发明斜辊无缝钢管轧机。

1891年,美国钢铁公司创建四辊厚板轧机。

1897年在德国成功地应用电动机传动轧机。

到20世纪,美国的J.B.泰勒斯发明带钢热连轧机组,同期在美国又出现宽带冷轧机。

30年代始有带钢冷连轧机组。

50年代以后,张力和板型控制的大型冷连轧机组得到发展,同期还发明了连续铸坯机,基本上取代了初轧机,而且与热连轧机构成联合机组。

线材轧机在20世纪也有很大的发展,40年代美国的摩根公司发明平辊多线连轧机,50年代出现平辊与立辊交替的四线连轧机和Y型三辊轧机,60年代又有45°无扭精轧机问世。

分类轧延机械可按所轧延的材料分为轧延钢材的和轧延铝、铜等有色金属的两类。

各类轧机的工作原理和主要结构基本相同,只是轧延的温度、压力和速度有所差异。

轧机中使用最多的是轧钢机。

轧机又可分为半成品轧机和成品轧机。

半成品轧机主要是开坯机,包括初轧机、板坯轧机和钢坯轧机。

随着连铸机的逐步推广,某些装有连铸机的钢厂已不再使用开坯机开坯。

成品轧机有型材轧机、轨梁轧机、线材轧机、厚板轧机、薄板轧机、带材轧机、箔带轧机、无缝管轧机、铜板轧机、铝板轧机和某些特殊轧机。

轧钢机介绍

轧钢机介绍轧机是实现金属轧制过程的设备。

泛指完成轧材生产全过程的装备﹐包括有主要设备﹑辅助设备﹑起重运输设备和附属设备等。

但一般所说的轧机往往仅指主要设备。

据说在14 世纪欧洲就有轧机﹐但有记载的是1480 年意大利人达' 芬奇(Leonardo da Vinci) 设计出轧机的草图。

1553 年法国人布律列尔(Brulier) 轧制出金和银板材﹐用以制造钱币。

此后在西班牙﹑比利时和英国相继出现轧机。

图1 1728 年设计的生产圆棒材用的轧机为1728 年英国设计的生产圆棒材用的轧机。

英国于1766 年有了串行式小型轧机﹐19 世纪中叶﹐第一台可逆式板材轧机在英国投产﹐并轧出了船用铁板。

1848 年德国发明了万能式轧机﹐1853 年美国开始用三辊式的型材轧机( 图2 最初的三辊式轧机侧视) ﹐并用蒸汽机传动的升降台实现机械化。

接着美国出现了劳特式轧机。

1859 年建造了第一台连轧机。

万能式型材轧机是在1872 年出现的﹔20 世纪初制成半连续式带钢轧机﹐由两架三辊粗轧机和五架四辊精轧机组成。

中国于1871 年在福州船政局所属拉铁厂( 轧钢厂) 开始用轧机﹔轧制厚15mm 以下的铁板﹐6 ~120mm 的方﹑圆钢。

1890 年汉冶萍公司汉阳铁厂装有蒸汽机拖动的横列双机架2450mm 二辊中板轧机和蒸汽机拖动的三机架横列二辊式轨梁轧机以及35 0/300mm 小型轧机。

随着冶金工业的发展﹐现已有多种类型轧机。

轧机的主要设备有工作机座和传动装置(图3 二辊可逆式初轧机示意) 。

工作机座由轧辊﹑轧辊轴承﹑机架﹑轨座﹑轧辊调整装置﹑上轧辊平衡装置和换辊装置等组成。

轧辊是使金属塑性变形的部件( 见轧辊) 。

轧辊轴承支承轧辊并保持轧辊在机架中的固定位置。

轧辊轴承工作负荷重而变化大﹐因此要求轴承摩擦系数小﹐具有足够的强度和刚度﹐而且要便于更换轧辊。

不同的轧机选用不同类型的轧辊轴承。

滚动轴承的刚性大﹐摩擦系数较小﹐但承压能力较小﹐且外形尺寸较大﹐多用于板带轧机工作辊。

轧机简介介绍

01

轧机的应用范围

轧机在工业中的应用

01

02

03

汽车制造

轧机用于生产汽车外板、 座椅、车门等部件,提高 了生产效率和产品质量。

建筑行业

轧机可以生产各种类型的 钢材,如H型钢、工字钢 等,用于建筑结构和桥梁 建设。

家电行业

轧机用于生产冰箱、洗衣 机等家电的内部结构件和 外部覆盖件。

轧机在冶金行业中的应用

传动装置包括电动机、减速机和齿轮箱等,负责驱动轧辊 旋转。工作机座是支撑和安装轧辊的基座,调整装置则用 于调整轧辊之间的距离和压力。安全保护装置则包括电气 保护、液压保护和机械保护等,确保操作人员的安全。

01

轧机的工作原理

轧机的工作原理

• 轧机是金属压力加工的重要设备之一,广泛应用于生产各种形 状的金属板材、管材、型材等。它通过一系列的机械和液压系 统,将金属原材料在两个或多个旋转的轧辊之间通过压力进行 塑性加工,从而得到所需的形状和尺寸。

01

轧机的维护与保养

轧机的日常维护

保持设备清洁

经常清理轧机表面的灰尘和污垢,避 免积累导致设备故障。

检查紧固件

定期检查轧机上的螺丝、螺母、螺栓 等紧固件是否松动,若有松动及时拧 紧。

检查润滑系统

确保轧机的润滑系统正常工作,油路 畅通,油位合适,避免润滑不良引起 设备磨损。

检查电机和传动系统

检查电机运转是否正常,传动系统是 否有异常响声或振动。

操作过程中,必须穿戴劳动防 护用品,如安全帽、防护眼镜 、防护手套等。

严禁在轧机运转时进行维修或 更换部件,必须停机并切断电 源后进行。

严禁在轧机区域吸烟或使用明 火,防止火灾事故的发生。

轧机事故的预防措施

冷轧机设备介绍

常用于精整设备开卷机

随偏 EPC

常用于精整设备卷取机

闭环控制

偏差信号

Controller

控制器

Actuator Speed

设定点 Detector

探测器

运行偏差

Web

带材

Guide

纠偏装置

Correction (Velocity)

伺服阀站液压原理图

SERVO VALVE

DIRECTIONAL VALVE SOL “A”

3.可采用大铸锭,大压下率轧制。提高了 生产率。

冷轧优点

1.产品的组织与性能均匀,有良好的机械 性能和再加工性能。

2.产品尺寸精度高,表面质量和板形好。

3.通过控制加工率或配合热处理,可获得 各种状态的产品。

4.能生产比热轧﹑铸轧更薄的产品。

铸轧优点

1.不需要铸锭锯切,铣面,加热等工序, 缩短了生产工艺流程。 2.节省能耗(比热轧节能30-50%) 3.成品率高。几何损失和工艺废品少。 4.设备简单,占地面积小,投资小。

板厚自动控制原理

板厚控制系统方块图

比较元件 给定量

-

调节元件

放大元件

执行元件

测量元件

扰 动

控制对象

被控量

液压辊缝自动控制(AGC)

AGC系统 (auto gauge control)

借助于轧机刚度可调原理,以辊缝位置(位置 传感器)和轧制压力(压力传感器)作为主反馈 信号,以入口测厚仪作为预控,出口测厚仪作 为监控.通过伺服阀调节压下(压上)液压缸的 油量和压力,控制轧辊的位置.

轧机刚度的改善

轧机的刚度越大,消除纵向厚度偏差的 能力越强.

• 方法

• 改善轧辊和机架材质,改进其结构和尺寸. • 采用液压压下实现板厚自动控制. • 采用预应力轧制.

轧制机械设备概论.pptx

Hale Waihona Puke (2) 较完整标称一个轧钢车间轧机

轧机生产产品的品种规格/轧辊辊身主要尺寸/轧机结构特征

(数目、配置形式)/轧机台数/轧机布置形式/轧机工作制度

。

例:

① 1150二辊可逆初轧机

② Φ450×6H/V//Φ410×6H/V//Φ340×6H/V 30万吨连续式棒

材机;

③ Φ450/Φ400×4//Φ300×2×3//Φ265×2×4 20万吨半

工作机座 -轧机的主要部分

轧机

轧辊的传动装置

减速机 齿轮机座 -把主电机的运动形式和能量 连接轴 传递给轧辊完成金属塑性变形 联轴节

直流电机

主电机

-提供给轧机动力源

交流电机

主机列简图 -驱动主电机、传动装置、工作机座完整三部分的

构造简图

12

图2-2 单电机、单传动、单机座轧机 1-主电机;2-电动机联轴节;3-飞轮;4-主减速器;5-主联轴节;

6-齿轮机座;7-半万向接轴; 8-轧辊

13

图2.2 -1 单电机、单传动、多机座轧钢机 1-主电机;2-电动机联轴节;3-主减速器;4-主联轴节;5-人字齿轮机座;

6-半万向接轴;7-轧辊;8-梅花接

14

图2-3 单电机、多传动、多机座轧机 1-主电机;2-电动机联轴节;3-主减速器:4-主联轴节; 5-齿轮机座;6-万向接轴;7-轧辊;8-中间轴;9-圆锥齿轮

机、除鳞机等;

⑤ 改善组织性能设备。它包括缓冷设备、退火装置、淬火设备、

加热设备、控轧轧制及控制冷却设备;

⑥ 输送设备。它包括辊道、推床、翻钢机、冷床、推钢机、出钢

机、挡板、堆垛机、吊车等;

⑦ 包装设备。它包括打捆机、包装机等。

轧机详细介绍PPT课件

工作机座(1)机架:在其窗口内安装轧辊的轴承

(2)轧辊:轧件在其间被轧制(压缩变形)

(3)轧辊轴承:用于轧辊的支承和定位

(4)轧辊调整装置及上辊平衡装置:前者用于调整轧辊间的距离,后者用来消除上轴承 座与压下系统间的间隙

(5)导位装置:用来使轧件按照规定的位置、方向和状态准确进出孔型

(6)轨座(地脚板)机架安装在轨座上,轨座固定在基础上

.

32

(3)H型钢轧机

.

33

(4)平立式轧机组

.

34

1.3.2.3轧辊倾斜布置的轧机 (1)斜辊式轧机

.

35

(2)450式轧机

.

36

(3)150/750式轧机

.

37

(4)三辊Y型轧机

.

38

1.3.2.4 轧辊具有其它不同布置形式的轧机 (1)摆锻式轧机

.

39

(2)横轧机

.

40

1.2.3按轧钢机的布置形式分类 (1)单机座式轧机

.

41

(2)横列式轧机

.

42

(3)纵列式轧机

.

43

(4)半连续式轧机

.

44

(5)连续式轧机

.

45

.

46

(6)串(顺)列往复式(跟踪式、越野式)轧机

.

47

(7)布棋式轧机

.

48

(8)复二重式轧机

.

49

1.4 主机列的构成及各部分的作用

二辊冷轧机

.

50

.

51

.

52

飞轮:轧制时,冲击负荷作用下,系统减速,负载的一部 分有飞轮放出储存的动能来克服。轧件轧出后(空载), 负载突减,主电机带动飞轮加速,飞轮储存能量。

轧机机械设备介绍

• 支承辊轴承座及配件

• 布置及功能 • 通过液压辊缝设定系统支撑辊轴承座将轧制力传递给支撑辊,支撑辊 靠支撑辊轴承座里面的Morgoil®油膜轴承支撑。 • 支撑辊轴承座安装在牌坊操作侧和驱动侧窗口里,操作侧轧辊轴承座 的轴向锁紧是通过液压动作卡板。 • 上下支撑辊轴承座在操作侧和传动侧各有一个止推轴承,这种布置可 以在闭环公差内保持两个轴承座的间距,并且允许有热膨胀。 • 技术参数 • 支撑辊轴承座 数量:每机架4个 • 设计 • 轴承座 带耐磨衬板的铸钢件。 • 压力板 钢板,压力板用螺栓固定在上支撑辊轴承座上面和下支撑辊 轴承座下面。 • 连接法兰 连接Morgoil®油膜轴承的法兰,不锈钢材质。

• • • •

• • • • • • • •

轧机提升轨道 布置及功能 提升轨道是液压提升/下降的,用来将工作辊系提升到更换位置。 提升轨道布置在轧机窗口的入口侧和出口侧,异型滑轨用螺栓连接在 提升轨道上,提升工作是通过安装在牌坊窗口里的液压缸实现的。 技术参数 提升轨道 数量:每架轧机2个 液压缸 数量:每机架4个 Ø 125 / 90 x 90 mm 行程根据要求确定 P = 29 MPa(P=290bar,HP System) 设计 提升轨道 钢制,上面安装有滑板。 液压缸 安装在牌坊上。

• • • •

• • • • • • • • •

阶梯垫装置 布置及功能 不同厚度的阶梯垫板更换装置布置在牌坊上轭和液AGC调整油缸之间。 它是用来补偿上工作辊的磨损,保证AGC缸行程在一定的范围内调整, 阶梯垫板是通过液压缸移动的。 技术参数 阶梯垫推拉液压缸(带位置传感器) 数量:每机架 1 个 Ø 80 / 56 x 720 mm 最大横移速度: 100 mm/s 系统压力p = 29 Mpa(P=290bar,HP System) 阶梯垫板 每侧(操作侧和传动侧)布置有不同厚度的可更换阶梯钢 板,材质是42CrMo4V (表面硬度54+4HRC),带 有导轨。 框架 带衬板的焊接钢结构。 支架 钢结构, 装有阶梯垫板,支承辊更换时用液压缸推拉阶梯垫板。 液压缸 位置控制,用来移动阶梯垫板

《冷轧机械设备》课件

将金属材料置于辊座之间,通过轧要部件

包括进给装置、轧制系统、回收系统、传动系统等。

配件和附件

轧辊、轧床套筒、压力调节系统、薄板装置等。

控制系统

电气控制系统、液压控制系统、自动化控制系统等。

冷轧机械设备的应用领域

钢铁工业

用于生产感应器线圈、轿车零件、厨房器具等多 种钢铁产品。

• 高品质产品 • 具备高强度 • 广泛应用

挑战

• 自动化程度不足 • 设备维护保养成本较高 • 生产流程需要持续改进

未来展望

• 智能化技术将改变生 产方式

• 更具可持续性的材料 将得到更广泛的应用

• 更小、更高效、更环 保的设备将得到广泛 采纳

冷轧机械设备PPT课件

一个详细而清晰的冷轧机械介绍,包含工作原理、主要部件、应用领域和维 护。

设备介绍

1

冷轧机械的定义

通过使用不到临界点的低温对金属材料进行成型,并制造出高品质、高强度的产 品。

2

冷轧机械的分类

可分为条带、薄板和薄板带复合型几种,并采用不同的轧辊设计和控制系统。

3

冷轧机械的工作原理

车辆制造

用于生产车身、门板、盖板等汽车零部件。

家电制造

用于生产各种厨房和家庭电器的外壳和部件。

建筑行业

用于生产门窗框架、室内装饰板等建筑材料。

冷轧机械设备的维护与保养

1 设备维护的重要性

帮助设备保持正常运行并延长其寿命,从而提高生产效率。

2 维护

定期检查和更换轧辊、轧床套筒、油封等零部件。

总结

优点