环形加热炉设计与仿真

平均直径18m的管坯环形加热炉设计

()炉顶 。炉 顶砌 筑从 炉 内向炉外 依 次为 :低 2

水 泥浇 注 料 ( 度 2 0 mm) 厚 3 ,轻 质浇 注 料 ( 度 7 厚 0 a ,磷 酸盐珍 珠岩 砖 ( rm) 厚度 6 m) 0r 。 a

De a l d i h r i l st e d sg ft e f r a e i v l i g t u n c o y t e c mb s i n s s e , t e me t ie n t e a t e i h e i n o u n c , n o v n hef r a e b d , h o u to y t m c h h — c a i a q i me t a d t e a t ma i n r l t d t h l c rc la d i sr me t ls s e .T e o e a i n o h h n c le u p n , n h u o to e a e o t e e e ti a n n t u n a y t ms h p r t ft e o

4 7

烧 嘴 的加热 一段 、加热二 段 和均 热段 几部 分组 成 。 平 均 直径 1 的管 坯 环形 加 热 炉 的供 热 能 力 m 8 和各段 热 量分 配情 况 见 表 1 ,加 热炉 的平焰 烧 嘴 的 设 置见 表 2 。

1 )天然气平焰烧嘴分配 该环 形加 热炉 的供 热 由不设烧 嘴 的预 热段 ,设

10 ) .5

最大烟气量

空气 预热 温度

2 4 /( 气 过 量 系 数 54 0m3 空 h

o 1 5 t . ) = 0

4 ~50 50 0

加热炉仿真

图5.4钢坯温度预报模型程序

Billet’s tWO dimension temperature model program

34.Astrom K J.Hagglund T The Future of PID Contr01 2001(09)

35.Musavi M T.Domnisorn C.Smith G A neuro-fuzzy system for prediction of pulp digester Knumber 1999

线性模型是用来描述线性过程的,满足叠加原理和均匀性。非线性模型是用来描述非线性过程的,它们一般不满足叠加原理。如果模型经过适当的数学变化可以将本来是非线性的模型转变成线性模型,那么原模型称为本质线性模型,否则称为本质非线性模型。

动态模型是用来描述过程处于过渡过程时的各状态变量之间的关系的模型,它们一一般都是时间的函数。静态模型则是动态模型处于稳态时的表现,或者说静态模型是用来

30.H Amano.N Okubo.H Nishikama Development of O2 Control of Furnaces in the Iron and Steel Industry

31.A Kusters MIMO system identification of a slab reheating furnace 1994

23.刘志俭MATLAB应用程序接口用户指南 2001

24.H Imanari.M Tsugeno.M Hioka New process control system in hot strip mill of North Star BHP Steel 1999(08)

《2024年基于PLC的环形炉温度控制系统设计与应用》范文

《基于PLC的环形炉温度控制系统设计与应用》篇一一、引言在工业生产过程中,温度控制是一个关键环节,特别是在环形炉的加热工艺中。

为确保产品质量、生产效率和能源利用效率,开发一种基于PLC(可编程逻辑控制器)的环形炉温度控制系统显得尤为重要。

本文将详细介绍基于PLC的环形炉温度控制系统的设计与应用,并分析其在实际生产中的效果。

二、系统设计1. 硬件设计本系统主要由PLC控制器、温度传感器、执行器(如加热器、冷却器等)以及人机界面(HMI)等部分组成。

其中,PLC控制器负责接收温度传感器的信号,并根据设定的控制算法输出控制信号给执行器,实现对环形炉温度的控制。

(1)PLC控制器:选用高性能的PLC控制器,具备高速运算、高精度控制等特点,可满足环形炉温度控制的复杂要求。

(2)温度传感器:选用具有高精度、快速响应特性的温度传感器,以实现对环形炉温度的实时监测。

(3)执行器:包括加热器和冷却器等,根据PLC控制器的指令进行工作,实现对环形炉温度的调节。

(4)人机界面:提供友好的操作界面,方便操作人员对系统进行监控和操作。

2. 软件设计软件设计主要包括PLC控制程序的编写和HMI界面的设计。

(1)PLC控制程序:根据环形炉的温度控制要求,编写相应的控制程序。

通常采用PID(比例-积分-微分)控制算法,实现对环形炉温度的精确控制。

同时,程序还应具备自诊断、报警等功能,以便及时发现并处理系统故障。

(2)HMI界面:设计友好的操作界面,包括温度显示、控制参数设置、报警信息提示等功能。

操作人员可通过HMI界面实时监控环形炉的温度,并根据需要设置控制参数。

三、系统应用本系统已广泛应用于各类环形炉的温度控制,如冶金、化工、建材等行业的生产线中。

在实际应用中,系统表现出较高的稳定性和可靠性,有效提高了环形炉的温度控制精度和能源利用效率。

同时,系统还具备自诊断和报警功能,方便操作人员及时发现并处理系统故障,保障了生产的顺利进行。

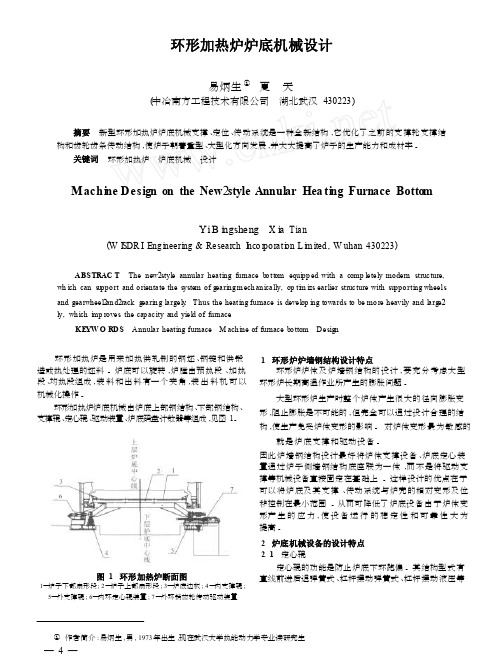

环形加热炉炉底机械设计

环形加热炉炉底机械设计易炳生 ① 夏 天(中冶南方工程技术有限公司 湖北武汉 430223 )摘要 新型环形加热炉炉底机械支撑 、定位 、传动系统是一种全新结构 ,它优化了之前的支撑轮支撑结 构和齿轮齿条传动结构 ,使炉子朝着重型 、大型化方向发展 ,并大大提高了炉子的生产能力和成材率 。

关键词 环形加热炉 炉底机械 设计M ach i ne D esign on the New 2style Annular Hea ti ng Furnace Botto mYi B i ngsheng X i a Tian(W I SDR I Engi nee r i ng & R e s ea r ch I nco r po r a t i o n L i m ited, W uhan 430223 )A B STRAC T The new 2style annu l a r hea t ing fu r nace b o t tom equ i pp e d w i th a comp le t e l y mode r n struc t u r e, wh ich can su ppo r t and o r ien t a t e the system of g ea r ing m e ch an i ca l ly, op ti m izs ea r lie r struc t u r e w i th su ppo r ting whee l s and gea r whee l 2an d 2rack g ea r in g la r ge l y . Thu s the hea t ing fu r nace is deve l op ing towa r d s to be mo r e heavily and la r g e 2 ly, wh i ch i m p rove s the cap a c i ty and yie l d of fu r nace .KE YW O RD S A n nu l a r hea t ing fu r nace M ach i ne of fu r nace b o t tom D e s ig n环形加热炉是用来加热供轧制的钢坯 、钢锭和供锻造或热处理的坯料 。

仿真实验指导书:第十章加热炉

第十章 加热炉一、工艺流程简介石油化工领域常见的加热炉,目的在于使物料升高温度。

从结构上看加热炉可以分解成燃烧器、燃料供给系统、炉体及有关的控制系统及紧急事故时的安全保护系统。

其中炉体主要包括空气流道、燃烧段、辐射段、对流段、烟筒及调节空气流量的挡板。

1、 流程简述本加热炉所使用的燃料气主要含甲烷与氢气,其百分比组成如下:CH4 34.5 % C2H6 11.3 %C3H8 6.6 % C4H10 4.9 %C5H10 0.7 % H2 38.2 %N2 3.8 %燃料气供给管路系统在加热炉的结构中是较复杂的部分,见流程图10-1所示。

燃料气首先经过供气总管从界区引到炉前。

该管道的端头下部连有一个气、液分离罐,分离罐设两路排放管线,一路将燃料气中所夹带的水和凝液排放入地沟,另一路将燃料气管线中可能滞留的空气排入火炬系统。

在距供燃气管线端头2m处有一分支管线,将燃料气引入加热炉。

此管线上设紧急切断阀HV-02,这个阀门由控制室遥控开或关。

当出现燃料气异常,如突然阻断引起炉膛熄火事故时,应首先关闭此阀。

加热炉停车时也应关闭此阀。

管线上装有流量变送器及孔板,用来检测记录燃料气的流量FI-01。

计量单位为Nm3/d(标准立方米/天)。

另外由一现场压力表PI-02显示燃料气的总压,正常值为0.5~0.8MPa.管线引至炉底分成两路,一路供主燃烧器使用,另一路供副燃烧器使用。

在主燃烧器管线上设炉出口温度控制调节阀,通过调节燃气的流量来控制炉出口温度。

现场压力PI-03指示主燃烧器供气支管压力。

在副燃烧器供气管线上装有一个自力式压力调节器PC-01,当燃料气总压波动时,维持副燃烧器支管压力为0.32 MPa,通过现场压力表PI-04指示。

滞留在主、副燃烧器支管中的水或非燃料气,如空气、氮气等,通过V1、V2、V3排入地沟或火炬系统。

加热炉的两个主燃烧器分别通过阀门V4、V5或V9、V10同主燃烧器供气管相连。

环形加热炉的设计优化

Vol. 30 Nபைடு நூலகம். 2

冶金能源

Mar. 2011

ENERGY FOR METALLURGICAL INDUSTRY

37

段、加热段和均热段。一般各段温度控制为预热 段 800 ~ 950℃ ,加 热 段 1100 ~ 1260℃ ,均 热 段 1280℃ ,排烟温度为 800 ~ 850℃ 。 1. 3 机械设备

( 2) 烧嘴的布置 一般环形加热炉的烧嘴均安装在炉子的内外 墙和炉顶上,且都垂直于炉墙表面布置,其目的 是保证炉膛各段温度均匀。顶燃烧嘴对炉顶整体 性产生一定的影响。尤其当燃气压力波动时,在 烧嘴附近产生局部高温,严重影响炉顶寿命。 通过多年从事环形加热炉调试的实践,提出 燃烧器布置及供热负荷分配的原则。即烧嘴的单 个供热能力不要过大,应采用小烧嘴多点布置, 这样可使炉内各段的温度场均匀,钢坯断面温差 小,有利于提高钢坯的加热质量; 切忌烧嘴能力 过大、安装集中,造成预热段过长、温度较低而 起不到很好的预热作用; 而且钢坯到了加热带集 中加热,不但容易造成钢坯内外温度不均匀,还 容易使钢坯表面产生过热或过烧,产生较多的烧 损。在设置烧嘴的数量上,既要考虑到炉内温度 场均匀性,又要考虑清理和检修方便。对于炉膛 宽度小于 4m 的炉子,顶燃烧嘴的作用就比较小

2016全新精品资料全新公文范文全程指导写作独家原创15环形加热炉的设计优化36金能源energyformetallurgicalindustryvol30no2mar2011环形加热炉的设计优化辽宁科技大学2016全新精品资料全新公文范文全程指导写作独家原创15多年从事环形炉的设计监造施工调试对原有环形加热炉存在的设计缺陷及使用中的不足之处有了深入了解并对其进行了探讨和研究

加热炉温度控制系统设计与仿真研究

内蒙古科技大学本科生毕业设计说明书(毕业论文)题目:加热炉温度控制系统设计与仿真研究学生姓名:潘*学号:************专业:测控技术与仪器班级:测控04-2班指导教师:闫**加热炉温度控制系统设计与仿真研究摘要在钢铁企业中,为了将钢坯加热到轧制所规定的工艺要求,必然地要求对加热炉内的温度进行有效的控制,使之保持在某一特定的范围内。

而温度的维持又要求燃料在炉内稳定地燃烧。

加热炉燃烧过程是受随机因素干扰的,具有大惯性、纯滞后的非线性过程。

本设计针对加热炉燃烧控制系统,主要介绍的控制方案有单回路控制系统、串级比值控制系统、单交叉限幅控制系统、双交叉限幅控制系统,并对每一种控制方案进行了理论分析。

运用MATLAB软件对温度控制系统进行了较为全面的仿真和性能分析。

通过分析比较可以得出结论,双交叉限幅对加热炉温度的控制优于其它的控制方案。

双交叉限幅的炉温控制系统使煤气流量和空气流量相互限制,既防止了燃烧中冒黑烟,也防止了空气过剩,达到控制加热炉温度,提高煤气燃烧率,避免环境污染等目的。

关键词:加热炉;单交叉限幅控制;双交叉限幅控制;MATLAB仿真Temperature Control of Heating Furnace System Design andSimulink StudyAbstractIn the enterprises where producing iron and steel, in order to heat up billet to the technological requirements of rolling, the temperature inside the furnace must be controlled effectively so that it remains in a specific range. Maintaining the temperature needs the stable burning of fuel inside the furnace. Furnace combustion process is a non-linear process which is subject to the random interference, great inertia and the pure time delay.The design for the furnace combustion control system is mainly on the control of a single-loop control programme, the ratio of cascade control system, control system limiting unilateral, bilateral limiting control system, and analyses each of the control programme on theory. Using MATLAB software makes a more comprehensive simulation and performance analysis on the temperature control system. Through analysis and comparison we can conclude that bilateral limiting control system is superior to others in the furnace temperature control. The temperature control system of bilateral limiting control system makes gas flow and air flow restrict on each other, which not only prevent the burning of black smoke, but also prevent the excess air, to reach the purposes of controlling the furnace temperature, enhancing the rate of combustion gas and avoiding pollution and others.Key words: furnace; single-limiting control; bilateral-limiting control; MA TLAB Simulation目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 概述 (1)1.2 国内现状 (2)1.3 本设计的研究内容 (2)第二章加热炉工艺简介 (3)2.1 加热炉的组成 (3)2.2 加热炉的温度加热方式 (3)2.3 加热炉工艺流程 (3)2.4 加热炉温度控制要求 (5)2.4.1 燃烧系统 (6)2.4.2 炉膛负压 (7)2.5 空燃比 (8)第三章加热炉的温度控制系统 (10)3.1 单闭环控制系统 (11)3.2 炉膛负压控制系统 (12)3.3 串级比值燃烧控制系统 (13)3.4 单交叉限幅燃烧控制系统 (15)3.4.1 单交叉限幅燃烧控制系统工作原理 (15)3.4.2 单交叉限幅燃烧控制系统特点 (17)3.5 双交叉限幅燃烧控制系统 (17)3.5.1 双交叉限幅燃烧控制原理图 (17)3.5.2 双交叉限幅燃烧控制系统的工作原理 (18)3.5.3 双交叉限幅燃烧控制特点 (20)第四章加热炉温度控制系统仿真 (23)4.1 对象模型的建立 (23)4.2 系统各装置数学模型的建立 (24)4.3 仿真软件简介 (26)4.4 加热炉炉温控制系统仿真结果分析 (27)4.4.1 炉温单回路控制仿真 (27)4.4.2 燃料空气串级比值控制仿真 (31)4.4.3 单交叉限幅控制仿真 (34)4.4.4 双交叉限幅控制仿真 (36)4.5 总结 (38)第五章系统的检测变送装置及正反作用 (39)5.1 检测变送 (39)5.1.1 差压式流量计 (39)5.1.2 热电偶 (39)5.2 系统仪表正反作用的确定 (40)参考文献 (41)致谢 (42)第一章绪论1.1 概述加热炉是热轧生产过程的重要热工设备,其能耗占到钢铁工业总能耗的25%。

电加热炉_MATLAB仿真

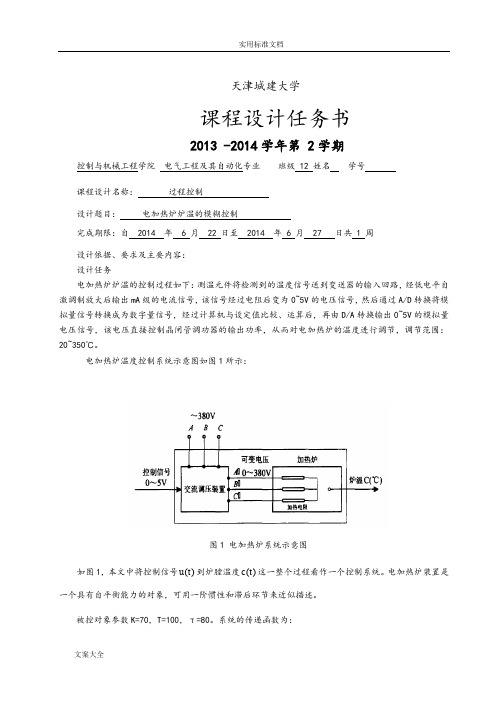

天津城建大学课程设计任务书2013 -2014学年第 2学期 控制与机械工程学院 电气工程及其自动化专业 班级 12 姓名 学号课程设计名称: 过程控制设计题目: 电加热炉炉温的模糊控制完成期限:自 2014 年 6 月 22 日至 2014 年 6 月 27 日共 1 周设计依据、要求及主要内容:设计任务电加热炉炉温的控制过程如下:测温元件将检测到的温度信号送到变送器的输入回路,经低电平自激调制放大后输出mA 级的电流信号,该信号经过电阻后变为0~5V 的电压信号,然后通过A/D 转换将模拟量信号转换成为数字量信号,经过计算机与设定值比较、运算后,再由D/A 转换输出0~5V 的模拟量电压信号,该电压直接控制晶闸管调功器的输出功率,从而对电加热炉的温度进行调节,调节范围:20~350℃。

电加热炉温度控制系统示意图如图1所示:图1 电加热炉系统示意图如图1,本文中将控制信号()u t 到炉膛温度()c t 这一整个过程看作一个控制系统。

电加热炉装置是一个具有自平衡能力的对象,可用一阶惯性和滞后环节来近似描述。

被控对象参数K=70,T=100,τ=80。

系统的传递函数为:8070()1001s G s e s -=+试用模糊控制器实现温度控制。

二、设计要求1)超调小、调节时间短,系统无静差; 2)给出控制策略和选定参数,并详细说明参数整定过程;3)给出MATLAB 下的仿真曲线。

4)给出硬件实现方案,包括控制器和检测回路芯片的具体型号。

三、设计报告课程设计报告要做到层次清晰,论述清楚,图表正确,书写工整;详见“课程设计报告写作要求”。

四、参考资料[1] 何衍庆.工业生产过程控制(1版).北京:化学工业出版社,2004[2] 邵裕森.过程控制工程.北京:机械工业出版社2000[3] 过程控制教材指导教师(签字):教研室主任(签字):批准日期: 年 月 日摘要电加热炉是典型的工业过程控制对象,在我国应用广泛。

环形加热炉的设计

环形加热炉的设计Ξ蔺俐枝1,孙明亮2,王吉平1(1.内蒙古包钢钢联股份有限公司无缝钢管厂,内蒙古包头市014010;2.包钢(集团)公司炼铁厂,内蒙古包头市014010)摘 要:文章分析了环形加热炉的现状,从炉子结构、供热分配、烧嘴选择、耐火材料选择和环缝的确定等方面探讨了大型环形加热炉的最优设计方案。

关键词:环形加热炉结构;供热分配;烧嘴;耐火材料;环缝中图分类号:TF062 文献标识码:B 文章编号:1009-5438(2008)02-0053-03Design of Annular H eating FurnaceLIN Li-zhi1,SUN Ming-liang2,WANG Ji-ping1(1.Seamless Tube Plant o f Steel Union Co.Ltd.o f Baotou Steel(Group)Corp.,Baotou014010,Nei Monggol,China;2.Iron-making Plant o f Baotou Steel(Group)Corp.,Baotou014010,Nei Monggol,China) Abstract:The paper analyzes the present situation of annular furnace,discusses the optimum design scheme of large scale an2 nular furnace from construction of furnace,distribution of heat,selection of burner and refractory,ascertainment of annular gap,and s o on. K ey w ords:structure of annular furnace;distribution of heat;burner;refractory;annular gap 包钢无缝厂Φ400mm机组是在上世纪70年代从前苏联引进的自动轧管机组。

环形加热炉炉温控制系统的研究与设计

环形加热炉炉温控制系统的研究与设计摘要:钢铁工业的发展,无缝钢管的应用越来越广泛。

环形炉加热炉的应用也得到了很好的发展。

无缝钢管的热轧生产线上重要的热工设备就是环形加热炉,其加热质量直接关系到钢管的质量,其氧化结烧和能耗直接关系到钢管的成本,其设备状况与操作水平直接关系到钢管的产量,所以无缝钢管生产的关键就是保证环形炉处在最佳生产状况。

然而,环形加热炉中的重中之重则是加热炉炉温的自动控制。

关键词:环形加热炉;PLC;模糊PID控制;环形加热炉作为轧钢生产线的关键能耗设备,炉温控制水平直接影响能耗、烧损率、废钢率、产量、质量等指标。

其燃烧控制系统是通过控制煤气和空气的流动来调节燃烧过程,以确保炉内温度稳定在设定值,并且波动不超过允许偏差,以确保管被均匀加热到满足要求的温度。

本设计是对环形加热炉炉温的控制,通过制采用串级双交叉限幅控制方式实现。

串级双交叉限幅控制系统中,燃料、空气流量值相互设定,从而保证了空燃比最优,达到了炉温恒定的目的。

在串级双交叉限幅控制系统基础上,加入PLC及PID控制算法,可基本实现对加热炉炉温的平稳控制,同时依靠组态界面实现对加热炉实时监控。

一、环形炉工艺流程环形炉总体为圆环形,环形炉由可以转动的炉底部分.固定的炉顶和内、外炉墙部分构成的环形隧道所组成。

环形炉借助炉底的旋转,使放置在炉底上的坯料由装料口沿环形隧道移出到出料口,并在移动过程中分段连续加热管坯。

环形炉装炉和出炉使用各自专门的夹钳,每装、出一次坯料(一根)炉底转动1个角度,然后又装、出下一次坯料,装炉和出炉同时进行,通过与炉底转动装置的联锁,可实现自动装、出料。

环形炉结构上没有明显的分段,主要靠烧嘴的配置和供热强度调整来控制温度,各段的供热长度也并不固定,为了使形型炉温度的控制与调整有较大的灵活性,环形炉可以分为几个供热段,具体段数依环形炉大小和加热要求而定。

环形炉每一段有单独的燃气管和空气管,可以单独调节燃料和空气供应量,总体供热能力按120%配置。

环形加热炉设计

课程设计说明书——加热炉课程设计院系:能源与环境学院专业:热能与动力工程班级:姓名:学号:指导教师:目录一、燃料燃烧计算 (2)1.1燃料成分 (2)1.2空气需要量和燃烧产物量及其成分的计算 (2)1.3燃烧产物密度计算 (3)1.4理论燃烧温度的计算 (4)二、钢坯加热时间的计算 (4)2.1预热段计算 (4)2.2加热段计算 (6)2.3均热段计算 (8)2.4炉体长度的确定 (10)2.5加热时间的确定 (11)三、炉子基本尺寸的确定 (16)3.1炉膛宽度的确定 (16)3.2炉膛高度的确定 (16)四、热平衡计算及燃料消耗量的确定 (18)4.1热量收入项 (18)4.2热量支出项 (19)五、设计总结 (28)六、参考资料 (28)一、燃料燃烧计算1.1燃料成分已知的燃气成分见表1.1表1.1 天然气成分1.2空气需要量和燃烧产物量及其成分的计算理论空气需要量)5.35.025.0(84.44200m n H C CO CH H L ϕϕϕϕ+++⨯= (1-1)=4.84×(0.5×55.7℅+2×24.6℅+0.5×6.3℅+3.5×2.0℅) =4.22048式中,2H ϕ,CO ϕ,4CH ϕ,CmHn ϕ,,为燃料中各成分的体积分数。

空气过剩系数取n=1.1 实际空气需要量0nL L n ==1.1×4.22048=4.6420 (1-2)燃烧产物量222233n CO H O N O V V V V V (m m )=+++ (1-3)m n H C CH CO CO CO V ϕϕϕϕ2422+++= (1-4)=6.3℅+1.9℅+24.6℅+2×2℅=0.3680式中, CO ϕ,2CO ϕ,4CH ϕ,m n C H ϕ为燃料中各成分的体积分数。

2422230.01280.01n m H O CH C H H H O n V L φφφφ=++++⨯ (1-5) = 2×24.6%+3×2.0%+55.7%+2.3%+0.0128×4.642×0.01=1.133 式中, 4CH ϕ,m n C H ϕ,2H O ϕ,2H ϕ,2H S ϕ为燃料中各成分的体积分数;n L 为实际空气需要量,m 3/m 3;2H O g 干为1 m 3干气体所吸收的水蒸气的重量,g/m 3。

环形加热炉施工方案

环形加热炉施工方案1.1工程概况锡钢¢258环形炉基础由环形炉烟道、环形炉高架基础、环形炉基础组成。

环形炉烟道第1段,第2段施工完,即可穿插环形炉基础±0.00以上施工。

高架柱Z1=9根、Z2=2根、Z4=2根,共13根,从环形烟道壁柱,留出插筋,其他高架柱为桩承载,作环形条形基础,留出插筋。

管坯区非标设备基础依附在环形炉环形基础的北边。

环形炉基础:炉子中心线R=22500mm;螺栓控制线半径,A1分别为R=25290mm和19710mm,A2为R=18663.5mm,B1分别为R=25972和19028mm。

承载环形炉基础柱KZ1×58根,断面为600mm×800mm;KZ2×12根,断面为800mm×1200mm;KZ3×6根,断面为600mm×3330mm;KZ4×2根,断面为600mm×1080mm;KZ5×1根,断面为500mm×800mm;柱的标高为±0.00~4.12m。

环形炉由双柱和梁分6个伸缩缝,柱顶设计KL1~KL14环形大梁,其他梁布置详见施工图,板厚为200mm和牛腿式厚板组成,板顶标高分别为▽2.95m、▽4.12m。

环形炉本体和柱子混凝土强度等级采用C30,二次灌浆层采用C35(无收缩性)细石混凝土,标▽2.95及▽4.12m处的素混凝土采用C20。

1.2工程特点1.2.1工程结构复杂,为曲面和不规则的结构,预埋螺栓多,安装精度要求高,测量定位工作量大,施工工期短,因此施工过程中,应该加强施工管理,确保工期和质量达到要求。

1.2.2环形炉基础时值寒冬季节施工,施工期间,要了解近期的气象变化,提前做好冬季施工的防冻工作,遇寒潮来临施工便于临场应对。

第二章编制依据2.1由中冶赛迪工程技术股份有限公司设计的施工图纸2.1.1参照锡钢Ф258mm热连轧环形炉烟道模板图04210001DR5004ST003-1~6(A)2.1.2参照锡钢Ф258mm热连轧环形炉烟道钢筋图04210001DR5004ST015-1~6(A)2.1.3锡钢Ф258mm热连轧环形炉高架基础图04210001DR5004ST011-1~4(A)2.1.4锡钢Ф258mm热连轧环形炉基础模板图04210001DR5004ST001-1~6(A)2.1.5锡钢Ф258mm热连轧环形炉烟道钢筋04210001DR5004ST002-1~7(A)2.2规程规范2.2.1我公司近年承包施工类似工程的施工经验和技术档案、技术总结。

环形加热炉设计浅析

环形加热炉烘炉时需要转动炉底, 使炉底耐火 材料和炉盘框架被均匀加热。 合理的烘炉设计方案 对环形加热炉砌筑结构的烘烤效果和使用寿命至关 重要。

如果烘炉时用天然气作燃料, 烘炉管比较细而 且短, 常规的烘炉方法是将几段烘炉管架在内、 外 环炉墙的凸台上, 烘炉时就不会影响炉底转动。 需 要指出的是, 有些设计将烘炉管布置在侧墙烧嘴开 孔上, 笔者认为这种做法不可取。 因为高温时烧嘴 的高温火焰会直接冲刷炉顶, 而此时的炉底温度却 偏低, 炉墙、 炉顶、 炉底耐火材料温度很不均匀。

1 — 抗渣浇注料 2 — 绝热材料 3 — 炉底钢板 4 — 上层框架 图 2 环形加热炉非对称炉底砌筑结构示意

值得一提的是, 该环形加热炉使用 8 个月后, 内环局部的炉底表层浇注料出现了开裂拱起现象。 用户单位技术人员经过对其他生产厂的几座环形加 热炉考察后发现, 使用一段时间后, 在内环或外环 炉底表层浇注料开裂拱起的现象普遍存在。 分析认 为, 这种现象与炉底的膨胀结构设计不合理有关, 期待有新的炉底设计结构, 解决炉底耐火材料开裂 拱起问题, 提高炉底耐火材料的使用寿命。

关键词: 环形加热炉; 设计; 布料角; 炉底砌筑; 烘炉 中图分类号: TG155.1 %%文献标志码: B %文章编号: 1001-2311(2011)03-0031-04

A Brief Analysis of Designing of Rotary Hearth Heating Furnace

α — 布料角 β — 装出料炉门夹角 D — 环形炉平均直径 1 — 装料炉门中心线 2 — 出料炉门中心线

图 1 环形加热炉布料示意

(1) 炉底没有布料槽或支架。 在这种情况下,

环形加热炉的布料角通常要求满足:

加热炉燃烧控制系统设计与仿真_毕业设计(论文)

南通纺织职业技术学院毕业设计(论文) YGW-9300型有机热载体加热炉控制系统课程名称PLC原理及应用系、专业电气自动化加热炉燃烧控制系统设计与仿真摘要冶金工业消耗大量的能源,其中钢坯加热炉就占钢铁工业总能耗的四分之一。

自70年代中期以来,各工业先进国对各种燃烧设备的节能控制进行了广泛、深入的研究,大大降低了能耗。

步进式加热炉不仅是轧线上最重要的设备之一,而且也是耗能大户。

钢坯加热的技术直接影响带钢产品的质量、能源消耗和轧机寿命。

因此步进式加热炉优化设定控制技术的推广对钢铁企业意义重大。

步进式加热炉的生产目的是满足轧制要求的钢坯温度分布,并实现钢坯表面氧化烧损最少和能耗最小。

由于步进式加热炉具有非线性、不确定性等特点,其动态特性很难用数学模型加以描述,因此采用经典的控制方法难以收到理想的控制效果,只能依靠操作人员凭经验控制设定值,当工况发生变化时,往往使工艺指标(如空燃比)实际值偏离目标值范围,造成产品质量下降消耗增加。

针对以上情况,本文通过理论和仿真比较说明使用双交叉限幅控制系统是一种比较好的燃烧控制方法。

关键词:步进式加热炉;空燃比;双交叉限幅;系统仿真目录摘要............................................................................................................................. I I ABSTRACT ................................................................................ 错误!未定义书签。

第一章引言 (1)第二章步进式加热炉 (4)2.1步进式加热炉简介 (4)2.2步进式加热炉工艺过程 (5)2.3加热炉控制技术的发展和现状 (8)第三章燃烧控制系统设计及仿真 (9)3.1 步进式加热炉生产工艺和控制要求 (9)3.2燃烧控制系统及仿真 (10)3.2.1 Simulink简介 (10)3.2.2 仿真模型的建立 (11)3.2.3串级比值控制系统设计及仿真 (12)3.2.4 单交叉限幅燃烧控制系统设计及仿真 (17)3.2.5双交叉限幅控制系统设计及仿真 (22)3.2.6偏置单元和炉膛负压控制系统简介 (29)第四章组态软件MCGS在加热炉控制中的应用 (30)4.1 MCGS简介 (30)4.2 MCGS在加热炉控制中的应用 (32)第五章仪表选型 (34)5.1检测元件的选型 (34)5.1.1温度检测 (34)5.2压力和流量的测量 (36)5.3 变送器的选取 (37)5.3.1温度变送器 (38)5.3.2差压变送器的选取 (39)5.4执行器的选择 (40)结束语 (42)参考文献 (43)致谢 (44)第一章引言工业锅炉广泛应用于炼油、冶金、化工、轻工、造纸、纺织与食品等行业。

环形加热炉的温度控制

摘要 (III)Abstract (IV)第一章引言 (1)1.1 冶金行业中常见的加热炉 (1)1.2 环形加热炉的现状 (1)1.3 加热炉的结构及工作方式 (2)第二章环形加热炉的工艺 (4)2.1 工艺特点及流程 (4)2.1.1 工艺特点 (4)2.1.2 工艺流程 (4)2.1.2.1炉子辅助设备 (4)2.1.2.2仪控系统组成 (5)2.2 加热炉总体设计要求 (5)2.2.1 工业控制系统设计的原则 (5)2.2.2 环形加热炉控制系统设计的总体要求 (6)第三章加热炉温度控制系统的控制策略 (8)3.1 炉温的控制系统 (8)3.1.1 炉温控制基本原理 (8)3.1.2 炉温控制系统 (9)3.1.3 引起炉温波动的因素 (9)3.1.4 炉温控制系统的改进措施 (10)3.2 燃烧控制系统 (11)3.2.1 双交叉限幅控制 (11)3.2.2 空燃比控制 (16)3.2.3 燃料流量的控制 (16)3.3 检测元件的选择 (17)3.3.1 温度检测元件 (17)3.3.2 流量检测元件 (18)3.4 执行器的选择 (19)3.4.1 执行机构的选择 (19)3.4.2 调节机构的选择 (20)3.5 PLC的选择 (23)3.6 通信协议的选择 (24)第四章环形加热炉温度控制系统的软件设计 (26)4.1 编程软件step7简介 (26)4.1.1 梯形图编程语言简介 (26)4.1.2 梯形图控制语言编程的步骤及实现的功能 (27)4.2 系统流程 (27)4.2.1 主程序流程 (27)4.2.2 温度控制子程序程序流程 (28)4.2.3 燃烧控制子程序程序流程 (29)4.3 软件设计 (30)4.3.1 I/O端口分配 (30)4.3.2 程序结构 (31)4.4 系统调试 (31)第五章系统监控组态软件的设计 (32)5.1 组态王简介 (32)5.1.1 组态王简介 (32)5.1.2 组态王的使用 (32)5.2 组态画面的介绍 (33)5.2.1 运行窗口 (33)5.2.2 实时曲线窗口 (33)5.2.3 历史曲线窗口 (35)5.2.4 报警窗口 (37)5.2.5 PID参数设置窗口 (38)第六章总结 (40)参考文献 (41)基于PLC的环形加热炉温度控制系统设计摘要环形加热炉是无缝钢管生产的第一环节,其加热质量直接影响到钢管的质量,其能耗和氧化烧结直接影响钢管的成本。

Φ26.408m环形加热炉的设计特点

Φ26.408m环形加热炉的设计特点摘要从炉型结构、燃烧方式等方面简单介绍了Φ26.408m环形加热炉的设计特点。

关键词环形加热炉;炉型结构;设计特点1概述攀钢集团成都钢铁有限责任公司A-R轧管机组重建工程新建1座环形加热炉,主要生产品种有普碳钢、中低合金钢和不锈钢,年加热连铸圆管坯24.7万吨。

受工厂条件限制,该加热炉采用了高炉煤气和天然气两种燃料,采用了蓄热燃烧和常规燃烧两种燃烧方式。

2环形加热炉主要技术参数炉型:单面加热、多段供热的环形连续加热炉;炉子用途:管坯穿孔前加热;原料:连铸圆管坯;管坯规格:直径:Φ180mm,Φ220mm,Φ280mm,Φ310mm;长度:1 200mm~4 500mm;最大单重:2 666kg;管坯装炉温度:20℃;管坯加热温度:1240℃~1 280℃;出炉管坯温度均匀性:纵向±10℃,径向±5℃;炉子产量:最大135t/h;出料节奏:最快125支/h;燃料及发热值:天然气,热值8 300×4.18kJ/Nm3;高炉煤气,热值800×4.18 kJ/Nm3;单位热耗:1.46GJ/t(低合金钢、最大产量,出炉温度为1 250℃时) ;烧咀形式:预热段及加热段采用蓄热式烧嘴;均热段采用炉顶平焰烧嘴;炉底机械型式:双层框架梯形结构;炉内布料:单排:长度>2 200mm;双排:长度≤2 200mm;并采用可变布料角;炉子尺寸:炉底中心线平均直径:26 408mm;炉底宽度:4 930mm;炉膛内宽:5 280mm;装出料炉门中心线夹角:15°。

3环形加热炉主要设计特点3.1燃烧方式的确定根据工厂所给定的燃料条件,结合本生产线无缝钢管生产的加热工艺特点,在预热段、加热I段、加热II段、加热III段选用空煤气蜂窝体双蓄热的蓄热式燃烧方式,以满足钢坯加热温度的要求。

在均热I段、均热II段选用天然气平焰烧嘴的常规燃烧技术以保证钢坯长度方向的温度均匀性。

环形加热炉设计与仿真

摘要进入新世纪后随着工业的高速发展,钢铁企业的生产能力得到了不断地提升,环形加热炉技术也在不断的成熟,而传统的推钢式进出料机已经不适合在环形加热炉中使用,为了适应环形加热炉的进出料特点,在此专门为加热炉量身定做了环形加热炉装取料机。

此机型包括了整体机架,小车,钳杆这三部分。

运用夹紧气缸和升降气缸来实现钳杆对钢料的夹取和升降运动,同时钳杆装载在小车上,小车可以在机架的导轨上进退运动。

小车是用电动机驱动的,当电动机运行时,带动安装在电动机上的齿轮转动,我们在右横梁上装配了与小车齿轮可以啮合的齿条来实现小车在机架导轨上的运动。

在实际情况下充分根据环形加热炉的特点特地使用两台一样的装取料机分别安装在装料口和出料口。

两机同时进行装取料,极大地提高了加热钢料的效率,也更充分地发挥了环形加热炉的高效率的特性,提高了整个厂区的工作效率和经济效益,与当前我国提出的高产、优质、低耗的理念相吻合。

关键词:环形加热炉;装取料;有限元分析;高效ABSTRACTIn order to adapt to the rapid development in the new century, industrial steel enterprise production capacity has increased a lot then before, the annular heating furnace technology has been more mature, the traditional pushed steel type translation machine dose not suitable for using in the annular heating furnace any more. In order to adapt to the characteristics of the annular heating furnace a new type of feeding machine has been tailored specifically for the annular heating furnace is installed. The model of this machine includes the whole frame, car and clamp stem. Using clamping cylinder and the cylinder to lift the bar clamp on steel clip and lifting movement, and installed with the car pliers stem, can be translated on the rails in the frame. The car was droved by a electric motor, the electric motor was droved by the gears which installed in the motor. According to the characteristics of annular heating furnace, two feeding machines were installed respectively in the loading and discharging part. These two machines simultaneously outfit feeding, greatly improving the efficiency of heating steel, also improve the efficiency of the whole factory work efficiency and economic benefit and coincide with the current idea of high-yield, high-quality and low consumption.Keywords: annular heating furnace; Pack feeding; Finite element analysis; high Efficient目录摘要............................................................................................................. 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计论文任务书一、题目及专题:1、题目环形加热炉的设计与仿真2、专题二、课题来源及选题依据随着科学技术和经济的快速发展以及全球一体化进程的不断加快,人们对钢铁制品的质量和需求量又上升到了一个更高的台阶.在各行各业中,人们没有间断过对钢管的使用,不管是建筑业中用于搭建外架的钢管,还是各种汽车的框架结构,或者是在机械厂中用于支撑的支撑架和体育器材里的安装部件,都出现了钢管的身影.然而,要使钢管成型就必须先对钢管坯进行加热,然后才能通过成型机械使钢管成型.由于钢管坯的加热不同于其它钢坯的加热,对加热的精度要求很高,要求钢管坯的各部分受热均匀,这样才可以防止在打孔和拉直过程中出现断裂、变形、钢管粗细分布不均匀等情况,所以不能使用传统的推钢式加热炉对其进行加热,因为传统的推钢式加热炉的加热不是很均匀,如果是两头喷火式的话那就是两头受热多,如果中间喷火式的话那就是中间受热多,所以只能使用环形加热炉来对其坯料来进行加热,因为环形加热炉可以对钢管坯的两头和中间都进行均匀的加热,但是又因为环形加热炉是一个圆的封闭结构,不能用推钢机将坯料从另一头推出去,所以传统的推钢式进出料机就不适合在环形加热炉中使用,为了适应环形加热炉的进出料特点。

课题来源于企业需求,装取料设备是加热炉的一个重要组成部分.目前大量的从事各种工业炉窑的节能环保、专用设备、计算机控制等技术的研究的企业都对装取料设备进行设计,希望设计出高效、稳定、安全的装取料设备。

三、接受任务学生:五、开始及完成日期:自2012年11月7日至2013年5月25日六、设计(论文)指导(或顾问):指导教师签名签名签名教研室主任〕签名〔学科组组长研究所所长系主任签名2012年11月7日摘要进入新世纪后随着工业的高速发展,钢铁企业的生产能力得到了不断地提升,环形加热炉技术也在不断的成熟,而传统的推钢式进出料机已经不适合在环形加热炉中使用,为了适应环形加热炉的进出料特点,在此专门为加热炉量身定做了环形加热炉装取料机。

此机型包括了整体机架,小车,钳杆这三部分。

运用夹紧气缸和升降气缸来实现钳杆对钢料的夹取和升降运动,同时钳杆装载在小车上,小车可以在机架的导轨上进退运动。

小车是用电动机驱动的,当电动机运行时,带动安装在电动机上的齿轮转动,我们在右横梁上装配了与小车齿轮可以啮合的齿条来实现小车在机架导轨上的运动。

在实际情况下充分根据环形加热炉的特点特地使用两台一样的装取料机分别安装在装料口和出料口。

两机同时进行装取料,极大地提高了加热钢料的效率,也更充分地发挥了环形加热炉的高效率的特性,提高了整个厂区的工作效率和经济效益,与当前我国提出的高产、优质、低耗的理念相吻合。

关键词:环形加热炉;装取料;有限元分析;高效ABSTRACTIn order to adapt to the rapid development in the new century, industrial steel enterprise production capacity has increased a lot then before, the annular heating furnace technology has been more mature, the traditional pushed steel type translation machine dose not suitable for using in the annular heating furnace any more. In order to adapt to the characteristics of the annular heating furnace a new type of feeding machine has been tailored specifically for the annular heating furnace is installed. The model of this machine includes the whole frame, car and clamp stem. Using clamping cylinder and the cylinder to lift the bar clamp on steel clip and lifting movement, and installed with the car pliers stem, can be translated on the rails in the frame. The car was droved by a electric motor, the electric motor was droved by the gears which installed in the motor. According to the characteristics of annular heating furnace, two feeding machines were installed respectively in the loading and discharging part. These two machines simultaneously outfit feeding, greatly improving the efficiency of heating steel, also improve the efficiency of the whole factory work efficiency and economic benefit and coincide with the current idea of high-yield, high-quality and low consumption.Keywords: annular heating furnace; Pack feeding; Finite element analysis; high Efficient目录摘要............................................................................................................. 错误!未定义书签。

ABSTRACT .................................................................................................. 错误!未定义书签。

1 绪论 (1)1.1课题来源及意义 (1)1.2环形加热炉的简单介绍 (2)1.2.1 炉形结构: (2)1.2.2 装取料口距离计算: (3)1.3装取料机的简单介绍 (4)1.4国内外的发展情况 (5)2 装取料机的设计说明及工作原理 (8)2.1装取料机的设计说明及工作原理 (9)3 装取料机的机械结构及设计计算........................................................... 错误!未定义书签。

3.1整体的设计......................................................................................... 错误!未定义书签。

3.2钳杆的结构设计及计算 (16)3.2.1 钳杆的整体机构设计: (15)3.2.2 钳杆的长度: (15)3.2.3 钳杆的直径: (15)3.2.4 两气缸型号的确定: (15)3.2.5 钳杆校核 (16)3.2.6 齿轮校核: (18)3.3小车的结构设计及计算 (22)3.3.1 小车的整体设计: (22)3.3.2 车体的设计计算 (22)3.3.3 前轮的设计计算: (24)3.3.4 轮轴的设计及校核: (24)3.3.5 后轮的设计计算: (26)3.3.6 后下轮的设计计算: (26)3.4整体机架结构的设计及计算 (27)3.4.1 横梁的设计计算: (27)3.4.2 立柱的设计: (29)3.4.3 连接梁的设计: (30)4 合理性分析 (32)4.1钳杆的有限元分析............................................................................. 错误!未定义书签。

4.2横梁工字钢的有限元分析 (35)结论与展望 (36)致谢 (37)参考文献 (38)1 绪论1.1课题来源及意义随着科学技术和经济的快速发展以及全球一体化进程的不断加快,人们对钢铁制品的质量和需求量又上升到了一个更高的台阶。

在各行各业中,人们没有间断过对钢管的使用,不管是建筑业中用于搭建外架的钢管,还是各种汽车的框架结构,或者是在机械厂中用于支撑的支撑架和体育器材里的安装部件,都出现了钢管的身影。

然而,要使钢管成型就必须先对钢管坯进行加热,然后才能通过成型机械使钢管成型。

由于钢管坯的加热不同于其它钢坯的加热,对加热的精度要求很高,要求钢管坯的各部分受热均匀,这样才可以防止在打孔和拉直过程中出现断裂、变形、钢管粗细分布不均匀等情况,所以不能使用传统的推钢式加热炉对其进行加热,因为传统的推钢式加热炉的加热不是很均匀,如果是两头喷火式的话那就是两头受热多,如果中间喷火式的话那就是中间受热多,所以只能使用环形加热炉来对其坯料来进行加热,因为环形加热炉可以对钢管坯的两头和中间都进行均匀的加热,但是又因为环形加热炉是一个圆的封闭结构,不能用推钢机将坯料从另一头推出去,所以传统的推钢式进出料机就不适合在环形加热炉中使用,为了适应环形加热炉的进出料特点,这里就设计了专门为环形加热炉准备的进出料机——环形加热炉装取料机[11]。

(如图1.1示:)课题来源于企业需求,装取料设备是加热炉的一个重要组成部分。

目前大量的从事各种工业炉窑的节能环保、专用设备、计算机控制等技术的研究的企业都对装取料设备进行设计,希望设计出高效、稳定、安全的装取料设备,在这里通过该设计可以培养我们独立进行科学研究和综合分析思考的能力。

图1.1装取料设备1.2环形加热炉的简单介绍进入新世纪,随着科学技术的持续发展,企业也得到了快速发展,钢管的生产能力不断提升。

所以以致加热炉的不断更新换代,取而代之的是新型的环形加热炉(如图1.2),环形加热炉不仅能使加热钢料均匀受热而且节省能源,实现可持续发展[2]。

图1.2环形加热炉图1.3示意图1.2.1 炉形结构根据工艺要求,加热炉自装料端到出料端依次为预热段、一加热段、二加热段、三加热段、四加热段、均热段,加热炉炉顶采用平直结构,在装出料位置设置三道水冷隔墙。