全数字舵机用无刷直流电机伺服系统的设计

最全直流电机工作原理与控制电路解析(无刷+有刷+伺服+步进)

最全直流电机工作原理与控制电路解析(无刷+有刷+伺服+步进)直流电动机是连续的执行器,可将电能转换为机械能。

直流电动机通过产生连续的角旋转来实现此目的,该角旋转可用于旋转泵,风扇,压缩机,车轮等。

与传统的旋转直流电动机一样,也可以使用线性电动机,它们能够产生连续的衬套运动。

基本上有三种类型的常规电动机可用:AC型电动机,DC型电动机和步进电动机。

典型的小型直流电动机交流电动机通常用于高功率的单相或多相工业应用中,需要恒定的旋转扭矩和速度来控制大负载,例如风扇或泵。

在本教程中,我们仅介绍简单的轻型直流电动机和步进电动机,这些电动机用于许多不同类型的电子,位置控制,微处理器,PIC和机器人类型的电路中。

基本直流电动机该直流电动机或直流电动机,以给它的完整的标题,是用于产生连续运动和旋转,其速度可以容易地控制,从而使它们适合于应用中使用是速度控制,伺服控制类型的最常用的致动器,和/或需要定位。

直流电动机由两部分组成,“定子”是固定部分,而“转子”是旋转部分。

结果是基本上可以使用三种类型的直流电动机。

有刷电机–这种类型的电机通过使电流流经换向器和碳刷组件而在绕线转子(旋转的零件)中产生磁场,因此称为“有刷”。

定子(静止部分)的磁场是通过使用绕制的定子励磁绕组或永磁体产生的。

通常,有刷直流电动机便宜,体积小且易于控制。

无刷电动机–这种电动机通过使用附着在其上的永磁体在转子中产生磁场,并通过电子方式实现换向。

它们通常比常规的有刷型直流电动机更小,但价格更高,因为它们在定子中使用“霍尔效应”开关来产生所需的定子磁场旋转顺序,但是它们具有更好的转矩/速度特性,效率更高且使用寿命更长比同等拉丝类型。

伺服电动机–这种电动机基本上是一种有刷直流电动机,带有某种形式的位置反馈控制连接到转子轴。

它们连接到PWM型控制器并由其控制,主要用于位置控制系统和无线电控制模型。

普通的直流电动机具有几乎线性的特性,其旋转速度取决于所施加的直流电压,输出转矩则取决于流经电动机绕组的电流。

无刷直流电动机及驱动系统设计

无刷直流电动机及驱动系统设计无刷直流电动机是一种能够将电能转化为机械能的电机,它不仅具有高效率、高功率密度、大扭矩和高转速等优点,同时还能在宽范围内调整转速和控制扭矩。

因此,无刷直流电动机及其驱动系统设计成为了工业应用和个人消费电子产品中常见的一种电机类型。

无刷直流电动机驱动系统由电机本体、功率器件、传感器、微控制器和控制算法等组成。

首先,电机本体是电机的核心部分,包括转子、定子、磁铁和绕组等。

转子是电机的运动部分,由永磁体和轴承支撑。

定子是电机的静止部分,由铁芯和绕组组成。

磁铁是电机的永磁体,产生磁场以与永磁体上的磁场相互作用。

绕组是由导线绕制的线圈,通过流过电流产生磁场。

其次,功率器件是驱动系统的关键部分,用于将电能从电源转化为机械能。

一般采用MOSFET或IGBT等功率器件,以实现高速开关和较高电流能力。

它们能够承受高电压和大电流,并快速切换,使得电机能够根据控制信号调整转速和扭矩。

传感器是驱动系统中用于检测电机位置和转速的重要组成部分。

常见的传感器有霍尔传感器、反电动势传感器和编码器等。

霍尔传感器通过检测磁场强度变化来确定转子的位置,反电动势传感器通过测量绕组中电流变化产生的反电动势来确定电机的转速,编码器则能够提供更准确的位置和速度信息。

微控制器是驱动系统中负责控制电机运行的核心部件。

它包含了控制算法、控制逻辑和通信接口等功能,通过与传感器和功率器件进行交互来实现对电机转速、扭矩和方向的精确控制。

微控制器能够根据输入的控制信号,通过调节电流和电压来控制电机的运行状态。

最后,控制算法是驱动系统的重要组成部分,在实际应用中起到至关重要的作用。

常见的控制算法包括PID控制、电流环控制、速度环控制和位置环控制等。

PID控制通过调整比例、积分和微分控制器的系数来达到稳定控制的效果。

电流环控制通过直接或间接测量电机电流,以控制电机的转矩和速度。

速度环控制通过测量电机转速,并根据所需转速和实际转速之间的差异来调整控制信号。

基于c8051的直流无刷电机控制系统的设计

基于c8051的直流无刷电机控制系统的设计

设计一个基于c8051的直流无刷电机控制系统,可以按照以下步骤进行:

1. 选择合适的c8051单片机芯片,建议选择具备PWM输出和

高速计数器功能的型号。

2. 设计电机驱动电路,包括功率电路和驱动电路。

功率电路通常由MOSFET H桥组成,负责将电机驱动电压转换为驱动电流。

驱动电路负责根据单片机控制信号控制MOSFET开关,

控制电机的起停和运动方向。

3. 编写单片机的控制程序。

需要实现以下功能:

- 设定电机转速或转矩的目标值;

- 读取电机的实际转速或转矩;

- 根据目标值和实际值进行比较,计算出控制电压;

- 生成PWM信号,控制电机驱动电路。

4. 调试和测试控制系统。

连接电机和单片机,进行测试和调试,确保系统正常工作。

5. 优化系统性能。

可以根据需要进行性能优化,例如增加闭环控制、采用磁编码器等。

以上步骤仅供参考,根据实际需求和资源可以进行适当调整和修改。

希望能对你有所帮助!。

舵系统用无刷直流电动机仿真研究

道 MO F T,高 电平导 通 。 SE

行器 和鱼 雷 隐 蔽 性 比 较 差 , 同 时 转 速 不 能 太 高 , 也制 约 了其 机动灵 活性 和快 速性 。

无 刷直 流 电动 机 以 电子 换 相 装 置 取 代 了直 流

电动机 的机 械 换 相 装 置 ,不 但 克 服 了直 流 电动 机 的缺 点 ,而 且 具 有 运 行 效 率 高 、无 励 磁 损 耗 以及 调 速性 能好 等诸 多优 点 。在现 代 舵 系统 设 计 时 , 常 采用无 刷 直流 电动机作 为舵 机 的原 动机 。

O 引 言

舵机作 为 飞 行 器 和 鱼 雷 的执 行 装 置 ,接 受 来 自计 算机 送 来 的控 制 角命 令 ,用 以操 纵 舵 面 的偏 转角 度 ,从 而 产 生 一 定 的 铰 链 力 矩 ,以保 持 正 常 的姿 态 。用 于操 作舵 面 的伺 服 系统 称 之 为舵 系 统 。

1z d i eal t l n t h  ̄e mi g a d i a e u t fDC tr Th t e tc lmo e fBLD— y e n d t i. o ei a e s o o n n n d q ae o mi mo o . e ma h ma ia d lo CM se tb ih d. Th pe d s r o c a a trsisa nt d d su ba c fBLDCM sc rid o ti wa sa ls e e s e e v h r ce t nd a i . it r n eo i c wa are u n s e d mo . T i lto e u t h w h tBLDCM t ta y sae h g r c so n a td n mi p e de he smu ain r s lss o t a wih se d . tt i h p e iin a d f s y a c

直流无刷电机的控制系统设计方案

直流无刷电机的控制系统设计方案1 引言1.1 题目综述直流无刷电机是在有刷直流电机的基础上发展起来的,它不仅保留了有刷直流电机良好的调试性能,而且还克服了有刷直流电机机械换相带来的火花、噪声、无线电干扰、寿命短及制造成本高和维修困难等等的缺点。

与其它种类的电机相比它具有鲜明的特征:低噪声、体积小、散热性能好、调试性能好、控制灵活、高效率、长寿命等一系列优点。

基于这么多的优点无刷直流电机有了广泛的应用。

比如电动汽车的核心驱动部件、电动车门、汽车空调、雨刮刷、安全气囊;家用电器中的DVD、VCD、空调和冰箱的压缩机、洗衣机;办公领域的传真机、复印机、碎纸机等;工业领域的纺织机械、医疗、印刷机和数控机床等行业;水下机器人等等诸多应用[1]。

1.2 国内外研究状况目前,国内无刷直流电机的控制技术已经比较成熟,我国已经制定了GJB1863无刷直流电机通用规范。

外国的一些技术和中国的一些技术大体相当,美国和日本的相对比较先进。

当新型功率半导体器件:GTR、MOSFET、IGBT等的出现,以及钕铁硼、钐鈷等高性能永磁材料的出现,都为直流电机的应用奠定了坚实的基础。

近些年来,计算机和控制技术快速发展。

单片机、DSP、FPGA、CPLD等控制器被应用到了直流电机控制系统中,一些先进控制技术也同时被应用了到无刷直流电机控制系统中,这些发展都为直流电机的发展奠定了坚实的基础。

经过这么多年的发展,我国对无刷电机的控制已经有了很大的提高,但是与国外的技术相比还是相差很远,需要继续努力。

所以对无刷直流电机控制系统的研究学习仍是国内的重要研究内容[2]。

1.3 课题设计的主要内容本文以永磁方波无刷直流电机为控制对象,主要学习了电机的位置检测技术、电机的启动方法、调速控制策略等。

选定合适的方案,设计硬件电路并编写程序调试,最终设计了一套无位置传感器的无刷直流电机调速系统。

本课题涉及的技术概括如下:(1)学习直流无刷电机的基本结构、工作原理、数学模型等是学习电机的前提和首要内容。

永磁无刷直流电机控制系统设计

永磁无刷直流电机控制系统设计1.电机模型的建立:建立电机的数学模型是进行控制系统设计的第一步。

永磁无刷直流电机可以使用动态数学模型来描述其动态特性,常用的模型包括简化的转子动态模型和电动机状态空间模型。

简化的转子动态模型以电机的电磁转矩方程为基础,通过建立电机的电流-转速模型来描述电机的动态响应。

这个模型通常用于低频控制和电机启动阶段的设计。

电动机状态空间模型则是通过将电机的状态变量表示为电流和转速变量,用微分方程的形式描述电机的动态特性。

这个模型适用于高频控制和电机稳态响应分析。

2.控制器设计:经典的控制方法包括比例积分控制器(PI)和比例积分微分控制器(PID)。

比例积分控制器是最简单的控制器,通过调节电流的比例增益和积分时间来控制电机的速度。

这种控制器适用于低精度控制和对动态响应要求不高的应用。

比例积分微分控制器在比例积分控制器的基础上增加了微分项,通过调节微分时间来控制系统的阻尼比,提高系统的稳定性和动态响应。

3.参数调节:在控制器设计中,参数调节和整定是非常重要的环节,主要包括根据系统的要求选择合适的控制器参数,并进行优化。

参数调节可以通过试探法、经验法和优化算法等方法进行。

其中,试探法和经验法是相对简单的方法,通过调整控制器的参数值来达到稳定运行或者较好的控制性能。

优化算法可以通过数学模型和计算机仿真的方式进行,通过优化目标函数和约束条件,得到最合适的控制器参数。

总结起来,永磁无刷直流电机控制系统设计主要包括电机模型的建立、控制器设计和参数调节。

在设计过程中,需要根据系统的要求选择合适的控制器,通过参数调节和优化算法来提高系统的稳定性和动态性能。

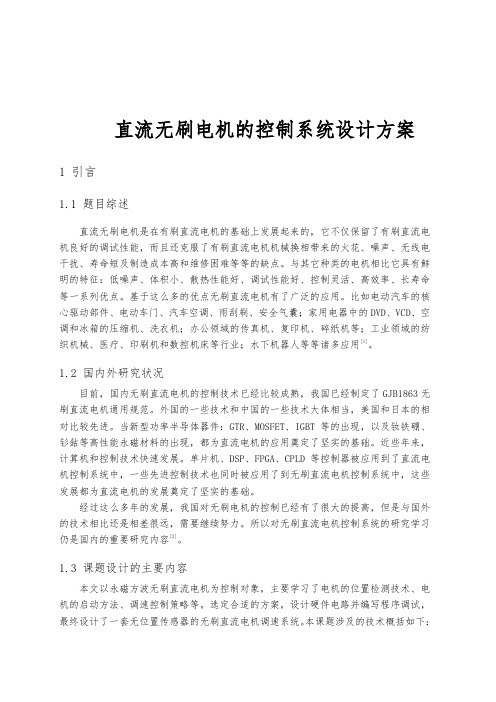

无刷直流电动机控制系统设计

无刷直流电动机控制系统设计方案第1章概述 (1)1.1 无刷直流电动机的发展概况 (1)1.2 无刷直流永磁电动机和有刷直流永磁电动机的比较 (2)1.3 无刷直流电动机的结构及基本工作原理 (3)1.4 无刷直流电动机的运行特性 (6)1.4.1 机械特性 (6)1.4.2 调节特性 (6)1.4.3 工作特性 (7)1.5 无刷直流电动机的使用和研究动向 (8)第2章无刷直流电动机控制系统设计方案 (10)2.1 无刷直流电动机系统的组成 (10)2.2 无刷直流电动机控制系统设计方案 (12)2.2.1 设计方案比较 (12)2.2.2 无刷直流电动机控制系统组成框图 (13)第3章无刷直流电动机硬件设计 (15)3.1 逆变主电路设计 (15)3.1.1 功率开关主电路图 (15)3.1.2 逆变开关元件选择和计算 (15)3.2 逆变开关管驱动电路设计 (17)3.2.1 IR2110功能介绍 (17)3.2.2 自举电路原理 (19)3.3 单片机的选择 (20)3.3.1 PIC单片机特点 (20)3.3.2 PIC16F72单片机管脚排列及功能定义 (22)3.3.3 PIC16F72单片机的功能特性 (22)3.3.4 PWM信号在PIC单片机中的处理 (23)3.3.5 时钟电路 (23)3.3.6 复位电路 (24)3.4 人机接口电路 (24)3.4.1 转把和刹车 (24)3.4.2 显示电路 (25)3.5 门阵列可编程器件GAL16V8 (27)3.5.1 GAL16V8图及引脚功能 (27)3.6 传感器选择 (28)3.7 周边保护电路 (30)3.7.1 电流采样及过电流保护 (30)3.7.2 LM358双运放大电路 (31)3.7.3 欠电压保护 (32)3.8 电源电路 (32)第4章无刷直流电动机软件设计 (33)4.1 直流无刷电机控制器程序的设计概况 (33)4.2 系统各部分功能在软件中的实现 (33)4.3 软件流程图 (34)结束语 (36)致谢 (37)参考文献 (38)附录1 (39)附录2 (51)第1章概述1.1 无刷直流电动机的发展概况无刷直流电动机是在有刷直流电动机的基础上发展起来的,这一渊源关系从其名称中就可以看出来。

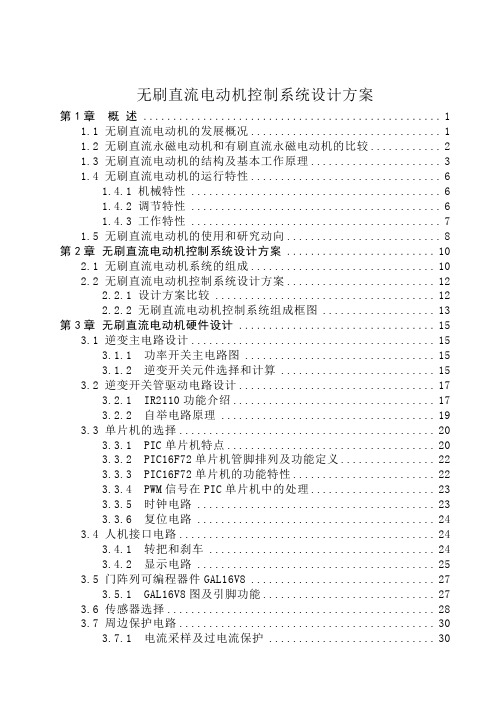

一种数字化舵机系统设计与实现

( 中北 大学仪器科 学与动态测试教育部重点 实验室 , 山西太原 00 5 ) 30 1

摘要 : 数字化舵机具 有控制精度高 、 可靠性 高 、 干扰 能力强且 便 于调整 和优化 等优点 , 抗 已成 为导 弹舵机的发展方 向。通过实验验证 , 建立了数字化舵机 的系统模型 。根 据相关技 术指标 的要 求 , PD 将 I 控制引入舵机系统 , 计了 PD校正控制器 , 设 I 并在系统空载和加载条件 下进 行性 能的仿 真与对 比。 以专 用数字信号处理器 ( S ) 片为基础 , D P芯 设计完成 了一套基于 D P的数字化舵机仿 真系统 。 S

Ⅱ £ [()+1 ()= e£ /

J

f £ t × et d e) + (d d( /t ) ]

() 1

图 2 无 刷 直 流 电机 动 态 结 构 图

式 中积 分 的上 下 限分 别 是 0和 t 因此 它 。

方式。滚珠丝杠和齿轮副相结合的传动具有体 积重量小 、 精度高 、 率高、 效 易排布等优点。滚 珠丝杠计算如图 3 其数学模型的建立如式( ) , 4

求的角度存在误差时, 在控制器的作用下产生 误差电压信号 , 该误差经过驱动器进行功率 放大后 , 驱动伺服 电机转动。伺服 电机的力矩 通过减速传动机构放大 , 带动舵面 , 使舵面向要

求 的角 度偏 转 。误差 为正 时 , 在伺 服 电机 加 上 的直 流平 均 电压 为正 , 面 向正方 向转动 ; 舵 误

作者简 介 : 赵小龙 (9 6一) 男 , 18 , 满族 , 辽宁省锦州 市 人, 中北大学博士研 究生 , 究方 向: 研 动态 测试及 智

能仪器 。

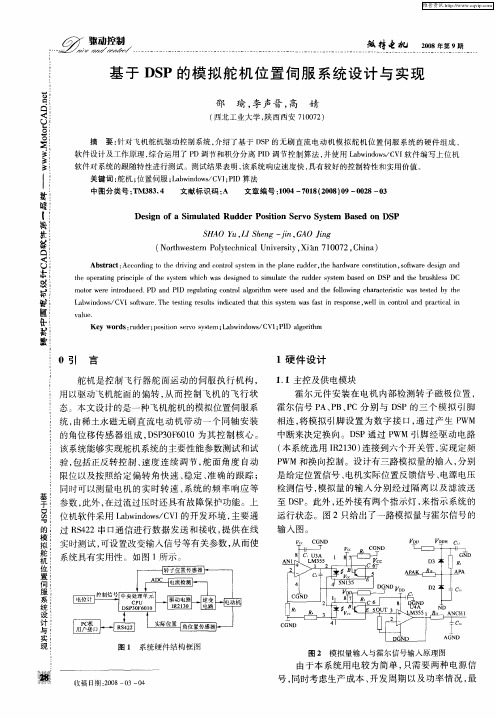

基于DSP的模拟舵机位置伺服系统设计与实现

该 系统能够 实现舵 机 系统 的主要性能 参数测 试 和试

验, 包括正 反转控 制 、 度 连续 调 节 , 面 角度 自动 速 舵 限位 以及按 照给 定偏 转 角 快 速 、 定 、 确 的 跟踪 ; 稳 准 同时 可以测量 电机 的实 时 转速 、 系统 的频 率 响 应 等

霍 尔信 号 P P P A、B、C分 别 与 D P的 三个 模 拟 引 脚 S 相连 , 模拟 引脚 设 置 为数 字 接 口 , 过 产生 P 将 通 WM 中断来 决定换 向。D P通 过 P S WM 弓 脚经 驱 动 电路 l

( 系统选用 I2 3 ) 接到六 个开关 管 , 本 R 10 连 实现定 频 P WM 和换 向控 制 。设 计有三路 模 拟量的输 入 , 分别 是给定 位置 信号 、 电机实 际位置 反馈信 号 、 电源电压 检测信 号 , 模拟量 的输 入 分 别 经过 隔 离 以及 滤波 送

舵 机 是控 制 飞行 器 舵 面运 动 的伺 服执 行 机构 ,

用 以驱动飞 机舵 面 的偏 转 , 而 控 制 飞机 的飞飞机舵 机的模 拟位置伺 服 系

统, 由稀土永 磁无 刷直 流 电动 机带 动 一 个 同轴 安装 的角位移传 感 器 组 成 , S 3 F 0 0为其 控制 核 心 。 D P0 6 1

De i n o m u a e dde sto e vo Sy t m s d O lDS sg fa Si l t d Ru r Po ii n S r se Ba e i P

S A .I hn f .A i H O L eg- n G O j g S i n ( otw s r o tcncl n esy X 0 2 C ia N r et nP l eh ia U i ri , in7 7 , hn ) h e y v t h 1 0

摘要 文档

1、电动舵机伺服系统的模型辨识及其校正Model identification and corrector design for servo system of electromechanical actuator摘要:基于全数字化电动舵机的特点,提出了一种频率特性自动测试新方法,在此基础上对电动舵机系统的模型进行辨识,并对系统进行串联校正.使用数字控制器进行全过程自动测试并将数据上传计算机;然后,通过Levy法将测得的频率特性数据辨识为较高精度的传递函数,对辨识得到的数学模型仿真结果与频率特性测试数据进行比较.比较结果显示,在中低频段的幅值最大绝对误差<0.8 dB,相位最大绝对误差<1.1°.在此基础上选用滞后超前校正器对系统进行校正,校正后系统带宽达到138rad/s,与对模型进行数值仿真得到的结果1 24 rad/s相比误差较小.实验结果表明:频率特性测试法比传统测试方法自动化水平高,传递函数辨识结果能较好地描述该系统特性,选择的校正方法使本伺服系统满足了预期的性能指标,为研制性能优良的电动舵机伺服系统提供了理论依据.章家保刘慧贾宏光宣明ZHANG作者:Jia-bao LIU Hui JIA Hong-guang XUAN Ming章家保,刘慧,ZHANG Jia-bao,LIU Hui(中国科学院,长春作者单位:光学精密机械与物理研究所,吉林,长春,130033;中国科学院,研究生院,北京,100039)贾宏光,宣明,JIA Hong-guang,XUAN Ming(中国科学院,长春光学精密机械与物理研究所,吉林,长春,130033)期刊:光学精密工程 ISTICEIPKUJournal:OPTICS AND PRECISION ENGINEERING年,卷(期):2008, 16(10)分类号:V241.5关键词:电动舵机频率特性系统辨识Levy法滞后超前校正机标分类号:V27 TP2机标关键词:电动舵机系统舵机伺服系统模型辨识超前校正器servo system design频率特性最大绝对误差实验结果自动测试传递函数自动化水平数字控制器测试新方法性能指标校正方法系统特性系统带宽数值仿真数学模型基金项目:吉林省杰出青年科学基金,中国科学院三期创新平台资助项目2、基于虚拟仪器的舵机开发平台Control actuator development platform based on virtual instrument摘要:传统的舵机开发一般采用先软件仿真、后硬件实现的方法,容易造成仿真与实现的分离,导致算法的"理想化".本文提出一种基于虚拟仪器的舵机开发平台,该平台基于LabVIEW及DAQ设备、MATLAB仿真控制程序和多通道舵机执行机构,实现了对舵机的半实物仿真控制,使算法仿真与实现相结合,缩短了舵机的开发时间,提高了控制算法的准确性.作者:张维娜苏中康春鹏徐大为夏艳Zhang Weina Su Zhong Kang Chunpeng Xu Dawei Xia Yan作者单位:北京信息科技大学智能控制研究所,北京,100101 期刊:仪器仪表学报 ISTICEIPKUJournal:CHINESE JOURNAL OF SCIENTIFIC INSTRUMENT 年,卷(期):2008, 29(6)分类号:TP2关键词:虚拟仪器舵机开发MATLAB控制算法机标分类号:TP2 TM9机标关键词:基于虚拟仪器舵机开发平台virtual instrument仿真控制算法仿真执行机构硬件实现软件仿真控制算法控制程序开发时间准确性平台基理想化多通道半实物缩短设备方法基金项目:北京市教科委科技发展计划3、页 > 期刊首页 > 西北工业大学学报 > 2010年3期 > 一种数字电动舵机的非线性PID控制算法研究相关专家赵国生杨锦魏志纲王勇ZHAO Guo-sheng徐春梅WEI Zhi-gang张浩朱发国杨平王晓凯XU Chun-mei姚玉斌ZHANG Hao陈学允YANG PingZhu Faguo郭振凯Yao Yubin顾文锦Chen Xueyun王海玲相关机构∙ ·郑州大学电气工程学院,河南,郑州,450002∙ ·安阳钢铁集团有限责任公司水冶钢铁公司,河南,安阳,455004∙ ·哈尔滨工业大学电气工程系,150001,哈尔滨∙ ·上海电力学院,电力与自动化工程学院,上海,200090;同济大学,CIMS研究中心,上海,200092∙ ·上海电力学院,电力与自动化工程学院,上海,200090∙ ·海军航空工程学院自动控制系,烟台,264001∙ ·烟台大学数学系,烟台,264001∙ ·哈尔滨工业大学∙ ·北京理工大学∙ ·华南理工大学∙ ·南京理工大学一种数字电动舵机的非线性PID控制算法研究A Better Non-Linear PID Controller of Digital Electromechanical Actuator System摘要:文章介绍了一种非线性PID控制算法在数字电动舵机中的应用,利用跟踪微分器,获得输入输出的位置跟踪误差和它们的微分误差,并对它们进行非线性组合完成非线性PID控制器的设计,并在Matlab上进行了仿真同时进行了实际舵机控制的验证实验.仿真和实验结果表明通过该算法所设计的舵机控制器,控制动态性能好,稳态误差小,对系统内部非线性参数不确定性和外部负载变化有较强的控制鲁棒性.作者:杨尧王民钢闫杰Yang Yao WangMingang Yan Jie作者单位:西北工业大学,航天学院,陕西,西安,710072期刊:西北工业大学学报ISTICEIPKUJournal:JOURNAL OF NORTHWESTERN POLYTECHNICALUNIVERSITY年,卷(期):2010, 28(3)分类号:V242.5关键词:非线性PID控制跟踪微分器非线性组合数字电动舵机机标分类号:TP2 TP1机标关键词:数字电动舵机非线性组合PID控制算法PID Controller舵机控制器稳态误差参数不确定性控制鲁棒性跟踪微分器PID控制器验证实验输入输出实验结果设计跟踪误差负载变化仿真动态性能首页 > 期刊首页 > 飞行力学 > 2011年2期 > 基于DSP的模糊PID 舵机控制算法设计与实现相关专家李雪飞江小霞董飞垚朱钰雷虎民BANG Xiao-xia曾华ZHU YuDong Feiyao曹登刚Lei Humin曹菁Zeng Hua朱纪洪赵治龙李全福祁晓野王迪陈辉严卫生杨尧付江锋王民钢W ANG Di闫杰YAN Wei-shengYang Yao FU Jiang-fengWang Mingang魏欣Yan Jie相关机构∙ ·空军工程大学,陕西,三原,713800∙ ·北京航空航天大学北京100191∙ ·西北工业大学,航天学院,陕西,西安,710072∙ ·集美大学轮机工程学院,厦门,361021∙ ·清华大学,计算机科学与技术系,北京,100084;江苏信息职业技术学院,机电工程系,江苏,无锡,214106∙ ·清华大学,计算机科学与技术系,北京,100084∙ ·西北工业大学航海学院,陕西,西安,710072∙ ·西北工业大学∙ ·湘潭大学∙ ·中国航天第二研究院∙ ·航天科工集团第二研究院∙ ·南京理工大学基于DSP的模糊PID舵机控制算法设计与实现Design and implementation of digital fuzzy-PID actuator control system摘要:针对导弹舵机驱动控制系统,设计了一套基于DSP 2812的数字单闭环模糊PID舵机控制系统,同时分析了控制算法、控制器软件设计等问题.并对采用模糊PID参数自整定算法和传统PID算法所得的结果进行了对比分析.试验结果表明:采用基于DSP 2812的数字单闭环模糊PID舵机控制系统后,不仅简化了系统外围设备,而且舵机控制系统具有良好的动静态位置跟踪性能,具有起动速度快、工作稳定、良好的准确性和鲁棒性.作者:崇阳李言俊张科吕梅柏CHONG Yang LIYan-jun ZHANG Ke LV Mei-bai作者单位:西北工业大学航天学院,陕西,西安,710072期刊:飞行力学ISTICPKUJournal:FLIGHT DYNAMICS年,卷(期):2011, 29(2)分类号:TP273关键词:舵机PID控制模糊PID控制伺服系统机标分类号:TP8 TP3机标关键词:DSP模糊fuzzy-PID舵机控制系统算法设计control system implementation PID参数自整定驱动控制系统单闭环外围设备数字试验结果软件设计起动速度控制算法跟踪性能对比分析导弹舵机PID算法基金项目:航空科学基金资助4、首页 > 期刊首页 > 计算机测量与控制 > 2009年3期 > 基于DSP 的数字舵机控制系统的设计与实现相关专家韩丰陈治国韩莹杨峰刘涛李全福吕迅竑万彦辉黄一敏LI Quan-fuLIU Tao W AN Yan-huiLV Xun-hong张伟东HUANG Yi-min顾晓辉张晓红孙晓霞袁媛ZHANG Wei-dong王忠庆GU Xiao-hui秦彬SUN Xiao-xia相关机构∙ ·南京航空航天大学自动化学院,江苏,南京,210016∙ ·中北大学,太原,030051∙ ·北京理工大学机电工程学院,北京,100081∙ ·中国航天时代电子公司第十六研究所,西安,710100∙ ·南京理工大学机械工程学院,南京,210094;中国人民解放军72590部队,河南新郑,450002∙ ·南京理工大学机械工程学院,南京,210094∙ ·河南省产品质量监督检验所,郑州,431000∙ ·河南科技大学∙ ·西北工业大学∙ ·北京理工大学基于DSP的数字舵机控制系统的设计与实现Design and Implementation of Digital Rudder Control System Based on DSP摘要:研究了新型全数字电动舵机控制系统的设计问题,针对某型无人机的特点以及对舵机的高性能要求,设计了一套基于DSP的数字舵机控制系统,同时分析了其结构组成、控制方案、控制器软硬件设计等问题;该系统以无刷直流电机作为伺服电机,采用三闭环的控制策略.实现舵面位置的高性能跟踪;实验结果表明,基于DSP的舵机控制系统具有良好的位置跟踪性能,该控制系统起动快速、稳定;采用TMS320F2812控制芯片后,不仅简化了系统外围设备,降低了系统的功耗,而且提高了系统的准确性和实时性,该系统可以作为某型无人机的舵机控制系统.作者:李赛辉雷金奎Li Saihui Lei Jinkui 作者单位:西北工业大学,陕西,西安,710072期刊:计算机测量与控制ISTICPKUJournal:COMPUTER MEASUREMENT & CONTROL 年,卷(期):2009, 17(3)分类号:TP393.09关键词:DSP舵机控制系统无人机伺服机标分类号:TM5 TP8机标关键词:DSP全数字舵机控制系统软硬件设计Based Control System Implementation无刷直流电机无人机高性能要求TMS320F2812问题5、航空制造技术 > 2011年7期 > 电动舵机快速设计技术研究电动舵机快速设计技术研究Research on Digital Design of Electromechanical Actuator 摘要:针对电动舵机常用的几类典型结构,分析了电动舵机组成及设计流程,并对电动舵机各类零件形状特征信息进行分类,得到了尺寸关系模型.采用VB对CATIA软件进行二次开发,建立电动舵机各个典型零件的建模函数,并利用ACCESS 建立了电动舵机零件数据库,实现了舵机产品零件的数字化快速设计.作者: 闵荣 王永军 王俊彪 黄志毅 张小虎作者单位: 闵荣,王永军,王俊彪(西北工业大学现代设计与集成制造技术教育部重点实验室)黄志毅,张小虎(中航工业兰州飞行控制有限责任公司)期 刊: 航空制造技术 ISTICJournal : AERONAUTICAL MANUFACTURING TECHNOLOGY年,卷(期): 2011, (7)关键词: 电动舵机快速设计CATIAVisual Basic机标分类号:G4 TP3机标关键词: 电动舵机 设计技术 Design 零件形状 CATIA 软件 特征信息 设计流程 快速设计 关系模型 二次开发 典型零件 典型结构 产品零件 数字化 数据库 模函数 ACCESS 机组 分析 分类 返回顶部相关博文(9条)1.NAACEE (奈奢)带来时尚视觉盛宴? - 于清教 - 2009年11月10日2.交通CAE - kexue3.交通CAE - kexue - 2010年12月8日4.[转载]细菌变生物工厂,仅用3天 - kexue - 2010年7月20日5.VFP部件库最小系统网络版使用说明书 - 程学先 - 2009年10月15日6.VFP部件库最小系统网络版使用说明书 - 程学先 - 2009年10月15日7.亨达渠道变脸试水欧美新模式 - 于清教 - 2009年11月21日8.如何设计用户体验? - 生物谷博客 - 2008年3月16日9.[转载]Maplesoft?与西门子PLM软件公司建立伙伴关系 -kexue - 2010年12月30日首页 > 期刊首页 > 微特电机 > 2008年7期 > 新型超小型无人飞行器舵机控制系统设计8、首页 > 期刊首页 > 计算机测量与控制 > 2010年11期 > 一种改进的电动舵机加载工作效率测试方法一种改进的电动舵机加载工作效率测试方法An Improved Testing Method of Loading Effciency for Electrical Servo System摘要:针对现有电动舵机加载效率测试系统工作效率测量精度差的问题,提出了一种加载工作效率测试的改进方法;在由转矩转速传感器、磁粉制动器、电压/电流探头和四通道示波器构成的舵机加载效率测试系统中,增加转速测量仪进行输出转速的测量,放弃使用转矩转速传感器的输出信号解算舵机输出转速,克服了由于示波器存储深度不足和传感器增速电机转速测量偏差导致的舵机输出转速测量不准确;测试结果表明,该改进方法能够准确测量舵机低速旋转时的转速,将转速的测量精度提高到0.01r/min,极大地改善了电动舵机加载效率测试系统的测量精度和测量重复性.高智刚周军李朋Gao Zhigang Zhou Jun Li 作者:Peng作者单位:西北工业大学,精确制导与控制研究所,陕西,西安,710072期刊:计算机测量与控制ISTICPKUJournal:COMPUTER MEASUREMENT & CONTROL年,卷2010, 18(11)(期):分类号:TP206+.1关键词:电动舵机加载效率测试机标分类TH1 O17号:机标关键词:改进方法电动舵机加载工作效率测试方法Servo System Method of Testing转矩转速传感器效率测试系统转速测量仪输出转速测量精度四通道示波器磁粉制动器测量重复性准确测量效率测量系统工作输出信号返回顶部参考文献(2条)1.郭春霞电动舵机自动加载系统的计算机控制20062.梁毓明;汪峰锁;刘志刚JCZ型转矩转速传感器输出信号的处理方法[期刊论文] -计算机测量与控制2005(11)返回顶部相似文献(4条)1.学位论文电动舵机动态加载仿真控制方法研究- 20062.学位论文基于BP神经网络的电动舵机动态加载控制方法研究- 20073.学位论文电动舵机模拟控制器的设计- 20034.学位论文电动负载模拟器控制仿真研究- 2009返回顶部相关博文(50条)1.转发:《中国工程科学》去年发表的非主流地震预测研究论文(/wenku/952.php)- 武夷山- 2008年5月21日2.论思想语言与心理表征中的语义加载问题- 李侠- 2010年1月22日3.加载·明天- 顾巧论- 2008年4月26日4.关于语义加载与心理内容表征的两个问题研究- 李侠5.自平衡法桩基静载荷试验简介- hfiu - 2010年8月11日6.美国掠夺财富咋加载了“黔驴技穷”升级版?- 人民网7.论复合加载- kexue8.加载·明天- 顾巧论9.论复合加载- kexue - 2009年2月7日10.加载·明天- 顾巧论- 2008年4月26日6、新型超小型无人飞行器舵机控制系统设计Design of New Type of Servo Control System for Small UAVS 摘要:给出了一种基于C8051F单片机和MAX II CPLD设计的超小型无人飞行器舵机控制系统,实现了多路脉宽调制(PWM)控制信号的采样和输出,通过采样一路PWM信号实现自控与遥控的切换,并利用串行口与上位机通讯.系统具有成本低廉、安全可靠、实现容易的特点,飞行控制系统的一部分在飞行器多次试飞后,证明是安全实用的.作者:冯伟龚振邦罗均高同跃作者单位:上海大学,上海,200072期刊:微特电机ISTICPKUJournal:SMALL & SPECIAL ELECTRICAL MACHINES 年,卷(期):2008, 36(7)分类号:TM33关键词:舵机控制C8051F单片机CPLD机标分类号:V24 TP3机标关键词:超小型无人飞行器舵机控制系统控制系统设计Control System飞行控制系统上位机通讯控制信号脉宽调制过采样安全单片机串行口自控证明遥控特点输出试飞切换返回顶部参考文献(10条)1.付丽;刘卫国;伊强单片机控制的多路舵机用PWM波产生方法[期刊论文] -微特电机2006(02)2.David E Simon;陈向群嵌入式系统软件教程20063.Silicon Labaoratories Datasheet.C8051F410/I/2/3 2.0 V,32/16 KbFlash,smart Clock,12-bit ADC MCU 20064.双叶电子科技开发有限公司伺服机5.中鸣数码科技有限公司高力矩舵机伺服马达20046.Aaron D Kahn The design and development of a modular avionicssystem 20017.王德宇;王建东;樊玮虹基于单片机μp,PSD3234A的舵机控制系统[期刊论文] -微处理机2006(05)8.Johnson E;Fontaine S;Kahn A Minimum complexity uninhabitedair vehicle guidance and flight control system 20029.Gavrilets V;Frazzoli E;Mettler B Femn,Aggressive maileR-vefingof small autonomous helicopters a human-centered ap proach2001(10)10.高同跃;龚振邦;罗均一种超小型无人机舵机控制系统的设计[期刊论文] -计算机测量与控制2007(08)返回顶部相似文献(2条)1.学位论文仿真车辆控制系统设计及实现- 20082.学位论文无人机无刷直流电动舵回路研究- 2009返回顶部相关博文(2条)1.用单片机产生7路舵机控制PWM波的方法- kexue2.用单片机产生7路舵机控制PWM波的方法- kexue - 2010年4月9日。

无刷直流电机控制系统的设计——毕业设计

无刷直流电机控制系统的设计——毕业设计学号:1008421057本科毕业论文(设计)(2014届)直流无刷电机控制系统的设计院系电子信息工程学院专业电子信息工程姓名胡杰指导教师陆俊峰陈兵兵高工助教2014年4月摘要无刷直流电机的基础是有刷直流电机,无刷直流电机是在其基础上发展起来的。

现在无刷直流电机在各种传动应用中虽然还不是主导地位,但是无刷直流电机已经受到了很大的关注。

自上世纪以来,人们的生活水平在不断地提高,人们在办公、工业、生产、电器等领域设备中越来越趋于小型化、智能化、高效率化,而作为所有领域的执行设备电机也在不断地发展,人们对电机的要求也在不断地改变。

现阶段的电机的要求是高效率、高速度、高精度等,由此无刷直流电机的应用也在随着人们的要求的转变而不断地迅速的增长。

本系统的设计主要是通过一个控制系统来驱动无刷直流电机,主要以DSPIC30F2010芯片作为主控芯片,通过控制电路采集电机反馈的霍尔信号和比较电平然后通过编程的方式来控制直流无刷电机的速度和启动停止。

关键词:控制系统;DSPIC30F2010芯片;无刷直流电机AbstractBrushless dc motor is the basis of brushless dc motor, brushless dc motor is developed on the basis of its. Now in all kinds of brushless dc motor drive applications while it is not the dominant position, but the brushless dc motor has been a great deal of attention.Since the last century, constantly improve the people's standard of living, people in the office, industrial, manufacturing, electrical appliances and other fields increasingly tend to be miniaturization, intelligence, high efficiency, and as all equipment in the field of motor is in constant development, people on the requirements of the motor is in constant change. At this stage of the requirements of the motor is high efficiency, high speed, high precision and so on, so is the application of brushless dc motor as the change of people's requirements and continuously rapid growth.The design of this system mainly through a control system to drive the brushless dc motor, mainly dspic30f2010 chips as the main control chip, through collecting motor feedback control circuit of hall signal and compare and then programmatically to control the speed of brushless motor and started to stop.Keywords: Control system; dspic30f2010 chip; brushless DC motor目录摘要 (I)Abstract (III)目录 (IV)1 引言 01.1 研究背景及意义 01.2 国内外研究现状 (1)1.3 设计任务与要求 (1)2 基本理论 (1)2.1 无刷直流电机的结构以及基本原理 (1)2.2 无刷直流电机的运行特性 (4)2.3 无刷直流电机的应用 (5)3 直流无刷直流电机控制系统的设计 (6)3.1 无刷直流电动机系统的组成部分 (6)3.2 无刷直流电机控制系统的设计 (8)4 直流无刷电机的电路设计 (9)4.1 开关电路的设计 (9)4.2 保护电路的设计 (9)4.3 驱动电路的设计 (10)4.4 反馈电路的设计 (10)4.5 电源电路的设计 (11)5 直流无刷电机控制系统的软件设计 (11)5.1 系统功能的实现 (12)5.2 软件流程图 (12)6 实物成果及展望 (13)致谢 (16)参考文献 (16)附录 (19)1 引言近年来随着微电子技术自动控制技术和新型永磁材料的发展,无刷直流电机的应用越来越广泛。

无刷直流电机控制系统的设计及仿真

目录1 前言............................................................................................................... - 0 -1.1 无刷直流电机的开展......................................................................... - 0 -1.2 无刷直流电机的优越性..................................................................... - 0 -1.3 无刷直流电机的应用......................................................................... - 1 -1.4 无刷直流电机调速系统的研究现状和未来开展............................. - 1 -2 无刷直流电机的原理................................................................................... -3 -2.1 三相无刷直流电动机的根本组成..................................................... - 3 -2.2 无刷直流电机的根本工作过程......................................................... - 4 -2.3 无刷直流电动机本体......................................................................... - 5 -2.3.1 电动机定子............................................................................... - 5 -2.3.2 电动机转子............................................................................... - 6 -2.3.3 有关电机本体设计的问题....................................................... - 7 -3 转子位置检测............................................................................................... - 8 -3.1 位置传感器检测法............................................................................. - 8 -3.2 无位置传感器检测法......................................................................... - 9 -4 系统方案设计............................................................................................. - 11 -4.1 系统设计要求................................................................................... - 11 -4.1.1 系统总体框架......................................................................... - 11 -4.2 主电路供电方案选择....................................................................... - 11 -4.3 无刷直流电机电子换相器............................................................... - 13 -4.3.1 三相半控电路......................................................................... - 13 -4.3.2 三相全控电路......................................................................... - 14 -4.4 无刷直流电机的根本方程............................................................... - 15 -4.5 逆变电路的选择............................................................................... - 17 -4.6 基于MC33035的无刷直流电动机调速系统................................... - 18 -4.6.1 MC33035无刷直流电动机控制芯片...................................... - 18 -4.6.2 基于MC33035的无刷直流电动机调速系统设计 ................ - 19 -5 无刷直流电机调速系统的MATLAB仿真................................................... - 22 -5.1 电源、逆变桥和无刷直流电机模型............................................... - 23 -5.2 换相逻辑控制模块........................................................................... - 24 -5.3 PWM调制技术.................................................................................... - 29 -5.3.1 等脉宽PWM法......................................................................... - 31 -5.3.2 SPWM(Sinusoidal PWM)法..................................................... - 31 -5.4 控制器和控制电平转换及PWM发生环节设计............................... - 31 -5.5 系统的仿真、仿真结果的输出及结果分析................................... - 33 -5.5.1 起动,阶跃负载仿真............................................................. - 33 -5.5.2 可逆调速仿真......................................................................... - 35 -6 总结和体会................................................................................................. - 37 -无刷直流电机调速控制系统设计1前言直流无刷电机,无机械刷和换向器的直流电机,也被称为无换向器直流电动机。

永磁无刷直流电机控制系统设计

永磁无刷直流电机控制系统设计永磁无刷直流电机控制系统设计一、引言永磁无刷直流电机(Permanent Magnet Brushless DC Motor,简称BLDC)是一种新型的电动机,具有结构简单、运行可靠、效率高等优点,在工业、交通、家电等领域得到广泛应用。

为了实现对BLDC电机的精确控制,设计一个高效稳定的控制系统成为必要之举。

本文将分析和论述永磁无刷直流电机控制系统设计的一些关键要素和方法。

二、永磁无刷直流电机基本原理BLDC电机是通过控制电流通与断,使电机的一组定子绕组提供恒定的磁场,从而推动转子转动的一种电动机。

根据转子上磁极的个数,可以分为两极、四极、六极等型号的BLDC电机。

当定子绕组中的三个相位依次通断电流时,电机能够顺利运转。

三、BLDC电机控制系统设计要素1. 传感器信号获取为了控制BLDC电机的运行,需要获取电机运行状态的反馈信号。

常用的传感器有霍尔效应传感器和位置传感器。

霍尔效应传感器可以感知电机转子磁场的变化,提供转子位置的信息。

位置传感器则提供更加精确的转子位置反馈,用以计算电机的转速和角度。

2. 电机控制算法在BLDC电机控制系统中,常用的控制算法有直接转矩控制(Direct Torque Control,简称DTC)和磁场定向控制(Field Oriented Control,简称FOC)等。

DTC算法通过对电流和磁通矢量进行控制,能够在实时动态调整电机的转矩和速度。

FOC算法则是通过调整控制电流的矢量方向,实现对电机转矩和速度的精确控制。

3. 电机驱动器选型电机驱动器是BLDC电机控制系统中的一个重要组成部分,其功能是将控制信号转化为实际电机转子的驱动电流。

在选择电机驱动器时,要考虑电机的功率、电压范围、控制接口等因素。

常见的驱动器类型有电流型和电压型两种,根据电机的实际需求进行选择。

四、永磁无刷直流电机控制系统设计方法1. 系统硬件搭建首先需要根据电机的参数和要求,选取合适的传感器和驱动器,并进行硬件搭建。

无刷直流电机控制系统设计

无刷直流电机控制系统设计无刷直流电机控制系统设计一、引言近年来,无刷直流电机由于其高效、低噪音和长寿命等特点,被广泛运用在各种领域,如电动汽车、无人机、工业机器人等。

无刷直流电机的控制系统是整个系统的核心,其设计的优劣直接影响到系统的性能和稳定性。

因此,对无刷直流电机控制系统的研究具有重要意义。

二、无刷直流电机基本原理无刷直流电机是一种将交流电转换成直流电的电机,其工作原理和普通直流电机基本相同。

传统的直流电机是通过换向器将直流电源提供的直流电转换成交流电,再通过电刷与换向器进行配合,使得电机能够正常转动。

然而,无刷直流电机通过内部的传感器,能够实时检测转子位置,在合适的时机切换相序,从而实现电机的转动。

其与直流电机相比,具有结构简单、寿命长、噪音低等特点。

三、无刷直流电机控制系统的组成无刷直流电机控制系统主要由传感器、电机驱动器和控制算法三部分组成。

1. 传感器传感器主要用于检测转子位置和转速等信息,常见的传感器有霍尔传感器、编码器等。

通过传感器获得的信息可以提供给控制系统,以便实时控制电机的工作状态。

2. 电机驱动器电机驱动器作为控制系统的核心部件,主要用于控制电机的转速和方向。

电机驱动器通常由功率放大器和控制电路组成,通过接收控制信号,控制电机的运行。

3. 控制算法控制算法是无刷直流电机控制系统的关键,常见的控制算法有电流反馈控制、速度反馈控制和位置反馈控制等。

通过对传感器获得的信息进行处理和分析,控制算法能够准确地控制电机的运行状态,实现所需的功能。

四、无刷直流电机控制系统设计无刷直流电机控制系统的设计需要考虑多个方面的因素,如控制精度、稳定性、响应速度等。

1. 选择合适的传感器传感器的选择直接影响到控制系统的精度和稳定性。

根据实际需求,选择适用的传感器,并进行合理的安装和校准。

2. 电机驱动器的设计电机驱动器需要根据电机的功率和转速等参数进行选择和设计。

选用合适的功率放大器和控制电路,确保电机能够正常工作,并满足系统的要求。

无刷直流电机驱动方案

无刷直流电机驱动方案引言无刷直流电机(Brushless DC Motor,简称BLDC)由于其高效率、高转速、高力矩密度等优点,在众多工业和消费电子设备中得到广泛应用。

而BLDC电机的驱动方案则是保证其正常运转和性能发挥的核心要素。

本文将介绍无刷直流电机驱动方案的基本原理和常见的控制方式。

同时,还会讨论一些常见的驱动方案,并比较它们的特点和适用场景。

无刷直流电机的基本原理电机结构BLDC电机的结构与传统的直流电机相似,都由转子、定子、电刷和永磁体组成。

但其不同之处在于BLDC电机的转子上没有电刷,而是通过控制器来实现对定子绕组的电流控制。

工作原理BLDC电机采用电子换向技术,通过控制器对定子绕组的电流进行精确控制,从而实现电机转子的正常运转。

具体而言,BLDC电机的驱动过程可以分为六个步骤:1.磁极A和磁极B受到电流,而磁极C不受电流,此时A磁极和B磁极之间产生差异磁场,转子受到力矩作用转动;2.当转子旋转到一定角度时,磁极A与磁极B之间不再有差异磁场,此时磁极A和磁极C之间产生差异磁场,继续驱动转子旋转;3.转子继续旋转,磁极A与磁极C之间不再有差异磁场,此时磁极B和磁极C之间产生差异磁场,继续驱动转子旋转;4.转子继续旋转,磁极B与磁极C之间不再有差异磁场,此时磁极B和磁极A之间产生差异磁场,继续驱动转子旋转;5.转子继续旋转,磁极B与磁极A之间不再有差异磁场,此时磁极C和磁极A之间产生差异磁场,继续驱动转子旋转;6.转子继续旋转,磁极C与磁极A之间不再有差异磁场,此时磁极C和磁极B之间产生差异磁场,继续驱动转子旋转。

通过不断地交替改变电流的流向,BLDC电机可以实现高效、平稳的运动。

无刷直流电机的驱动控制方式传感器反馈控制传感器反馈控制是一种常见的BLDC电机驱动方式,通过磁编器或霍尔效应传感器等装置,实时检测转子位置和转速,并反馈给控制器。

控制器根据传感器的反馈信息,控制定子绕组的电流,从而实现对电机的精确控制。

毕业论文:舵机控制设计(硬件设计)【范本模板】

本科生毕业设计(论文)题目:基于MCU的遥控小车—---————-舵机部分Topic :Remote control car based on MCU-——-——Rudder part教学单位 __ 电气信息工程学院___姓名 __ 仲书民 ___ _学号___201031006106年级 ___ 2010级_______ _专业 ___ 自动化__________指导教师 ___ 汪华章职称 ___ 副教授2014年3月20日目录摘要····················································································错误!未定义书签。

ABSTRACT·················································································错误!未定义书签。

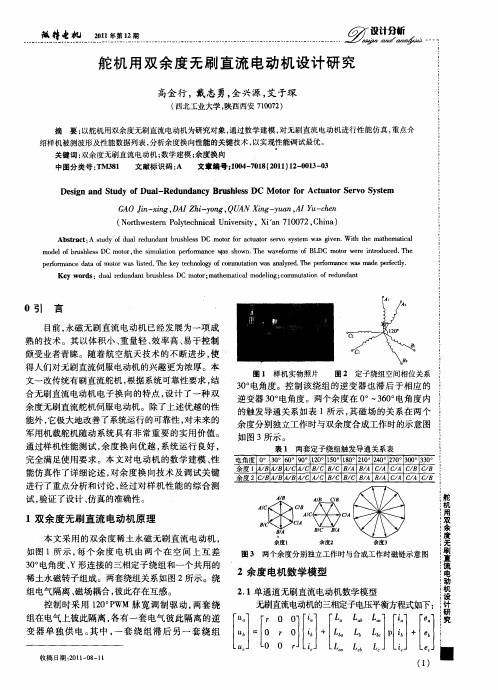

舵机用双余度无刷直流电动机设计研究

De i n a d S u y o a - d n a c u h e sDC o o o t a o e v y t m sg n t d f Du l Re u d n y Br s ls M t r f r Ac u t r S r o S s e

G O J — i , A h- o g Q A i - u n A u ce A i xn D I iyn , U N Xn y a ,IY —hn n g Z g

p ro a c a a o trwa se . h e e h oo y o o efr n e d t fmoo sl td T e k y tc n lg fc mmu ain w s a aye . h e o m n e w s ia e p r c y m i tt ' a n z d T e p r r a c a i d e e t . o l f l f l

l 2 ¥c

1 %2

一

争 争,

0

-

0 0

1 %2

…

蔓 壁 -…2 皇 棚 … 0 1 1

…… … …… … …… … …… … ……

出

o t

…

由此可得 出双余度同时工作时的电磁转矩 :

: =

600rmn额 定转 矩 T =0 5N ・T, 定 输 出 功 0 / i, N . I 额 I

= 6 = L6 L L L6 L L M。式 中 L = L,。= = 6= = 。= =

为无 刷直 流 电动 机定 子 绕组 自感 , 为无 刷 直 流 电 肘

—.... ... .. . .... . .. 。 . . 。 L . .. . .

1 ● ● ● ● ● ● ● ● J

300V无刷直流电机控制系统的设计

300V 无刷直流电机控制系统的设计北京化工大学东区机电工程学院 袁伟涛 张连凯[摘 要]本文提出了一种基于M C 33035和M C 33039构成的300V 直流无刷电机驱动器的设计。

该设计主要电源电路、核心控制电路、功率驱动电路和电机保护电路(过流、过热、欠压保护)构成。

该驱动器现已成功应用于驱动300V 1.5kw 的直流无刷电机,电机运行最高转速达到12000r m in ,取得了比较好的经济效益。

[关键词]M C 33035 M C 33039 I R 2103 无刷直流电机 近年来随着电子电力技术和永磁材料的迅速发展,永磁直流无刷电机在机电一体化产品中的应用越来越广泛。

尤其是大功率直流无刷电机的应用在工业上有着有刷直流电机不可比拟的优势。

直流无刷电机采用电子换向代替传统的机械换向,既具备交流电机结构简单、运行可靠、维护方便等优点,又具备有刷直流电机运行效率高、无励磁损耗、调速方法简单等优点。

该文主要从以下四个方面来阐述此300V 直流无刷电机驱动器的设计。

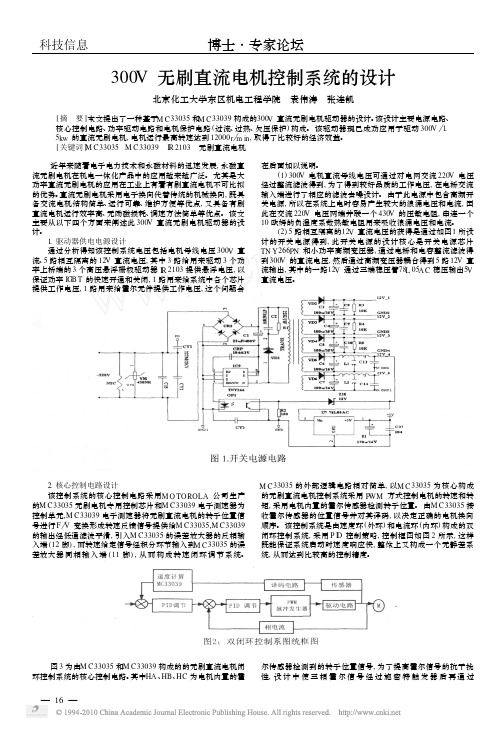

1.驱动器供电电源设计通过分析得知该控制系统电压包括电机母线电压300V 直流、5路相互隔离的12V 直流电压,其中3路给用来驱动3个功率上桥端的3个高压悬浮栅极驱动器I R 2103提供悬浮电压,以保证功率IGBT 的快速开通和关闭,1路用来给系统中各个芯片提供工作电压,1路用来给霍尔元件提供工作电压,这个问题会在后面加以说明。

(1)300V 电机直流母线电压可通过对电网交流220V 电压经过整流滤波得到,为了得到较好品质的工作电压,在电桥交流输入端进行了相应的滤波去噪设计。

由于此电源中包含高频开关电源,所以在系统上电时容易产生较大的浪涌电压和电流,因此在交流220V 电压两端并联一个430V 的压敏电阻,串连一个10欧姆的负温度系数热敏电阻用来吸收浪涌电压和电流。

(2)5路相互隔离的12V 直流电压的获得是通过如图1所设计的开关电源得到,此开关电源的设计核心是开关电源芯片TN Y 266PN 和小功率高频变压器,通过电桥和电容整流滤波得到300V 的直流电压,然后通过高频变压器耦合得到5路12V 直流输出,其中的一路12V 通过三端稳压管78L 05A C 稳压输出5V 直流电压。

基于单片机的舵机用无刷直流电动机控制器设计

/寥

驱 控 0 . 亭 苗uQ《UJ 芑苫 喜 .

’鹫 暑 … 一… … … 一…

…

…

婆 …嗯…●… … 盎 ‘《 .一 … … .… … … … = … 【 氍 匦 … … …

…

触持电棚 墩1期 o

… .一 … … … … ..

De i n o u h e s DC M o o n r l r f r Ac u t r Ba e n M CU sg fBr s l s t r Co t o l o t a o s d o e

W N a , A R i ig L i ja , A G C n M u —q ,I n n L g- u n XU

基

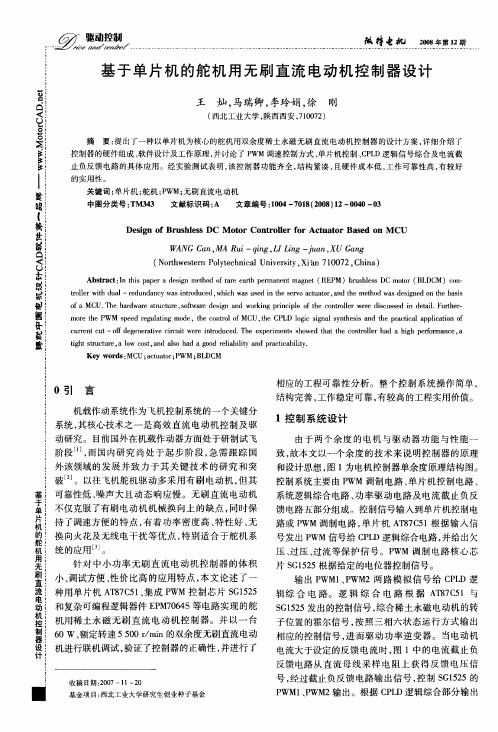

基 于 单 片 机 的舵 机 用 无刷 直流 电动 机 控 制器 设 计

王 灿, 马瑞 卿 , 李玲娟 , 徐 刚

( 西北 工业 大学 , 陕西西安 ,10 2 707 )

摘

要: 提出了一种以单 片机 为核心 的舵机用双余度稀 土永磁 无刷直流 电动机控 制器的设计方案 , 详细介绍 了

( o h et nP l eh ia U iesy X 0 2 C ia N r w s r o t ncl nvri , in7 7 , hn ) t e yc t h 1 0

AbtatI ti ppr ei to f a at pr aet ant R P s c: s ae ds nme do r er em nn m ge ( E M)buh s Cmo r B D M)cn r nh a g h re h rsl s t ( L C e D o o—

不仅 克服 了有刷 电动 机 机 械换 向上 的缺 点 , 同时保

致, 故本文以一个余度的技术来说明控制器的原理 和设计 思想 , 1为 电机 控制器 单余度 原理结 构 图。 图

无刷直流力矩电机伺服驱动系统研究与设计

1.2.1 国内外交流伺服系统的发展现状 .......................................................... 1 1.2.2 交流伺服驱动系统相关技术的发展 ...................................................... 3 1.3 论文主要研究内容......................................................................................... 4 第 2 章 无刷直流力矩电机驱动系统工作原理分析.............................................. 5 2.1 引言................................................................................................................. 5 2.2 无刷直流力矩电机系统组成......................................................................... 5 2.2.1 无刷直流力矩电机本体 .......................................................................... 6 2.2.2 转子磁极位置检测与信号处理 .............................................................. 6 2.2.3 功率变换装置 .......................................................................................... 9 2.2.4 伺服驱动控制单元 ................................................................................ 14 2.3 无刷直流力矩电机矢量控制与实现........................................................... 14 2.3.1 无刷直流力矩电机数学模型 ................................................................ 14 2.3.2 无刷直流力矩电机的矢量控制 ............................................................ 18 2.3.3 电流矢量控制方案的实现 .................................................................... 20 2.4 本章小结....................................................................................................... 23 第 3 章 无刷直流力矩电机驱动系统硬件设计.................................................... 24 3.1 引言............................................................................................................... 24 3.2 基于 DSP 的驱动控制单元硬件设计 ......................................................... 24 3.2.1 TMS320F2812 DSP 芯片简介................................................................ 25 3.2.2 DSP 最小系统设计 ................................................................................. 25 3.2.3 DSP 通信接口设计 ................................................................................. 27 3.2.4 电流信号采样与数字接口电路设计 .................................................... 28 3.3 功率放大装置硬件设计............................................................................... 31 3.3.1 整流滤波装置设计 ................................................................................ 32

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全数字舵机用无刷直流电机伺服系统的设计

发表时间:2008-12-28 李金飞秦海鸿陈志辉王慧贞严仰光来源:《伺服控制》网络版

关键字:伺服系统全数字永磁无刷直流电动机舵机

信息化调查找茬投稿收藏评论好文推荐打印社区分享

本文基于TI公司的高性能DSP-TMS320F2812设计了全数字舵机用伺服系统,采用电流环内环,速度外环,位置最外环的三闭环控制结构。

并设计了带有电压泵升电路的主功率电路以及功率管驱动电路,软件采用C语言模块化编程,对速度计算的改进提高了速度的计算精度和抗干扰能力。

试验结果表明,分析正确,设计合理。

近年来,随着稀土永磁材料、电力电子技术的发展以及微处理器dsp性能的提高,永磁无刷直流电动机(permanent magnet brushless dc motor, pmbldcm)以其控制简单、输出转矩大、动态响应好、惯量小、可靠性高等优点而得到越来越广泛的研究和应用。

尤其作为中小功率高性能调速电机和伺服电机,在航空航天、军事、家电及工业领域有广阔的应用前景和研究价值。

模拟伺服系统存在很多缺陷,如控制线路体积大、限制了先进控制方法的运用、电路参数受环境影响大、可靠性差以及不易更改。

随着dsp性能的提高,全数字控制得以引入伺服控制器中,使得系统简化,不易受环境影响,可靠性高。

本文设计了以ti公司高性能

dsp-tms320f2812为核心的舵机用伺服控制器,包括硬件和软件设计。

一、伺服系统的基本原理

图1给出永磁无刷直流电动机伺服系统的结构框图,该系统由电机本体、电子换向器及位置传感器三部分组成,其中电子换向器包括逆变器和控制器。

永磁无刷直流电动机的定子上放置了电枢绕组,转子上安装了永磁体,提供电机的励磁,并在转子上同轴安装位置传感器,会输出有规律的位置信号。

经逻辑处理后去控制逆变器中电子开关的通断,从而建立起旋转的定子磁场,并且使定子磁场与转子永磁磁场始终保持90°左右的电角度,产生转矩推动转子旋转。

图1 永磁无刷直流电动机结构框图

为增加电机出力,永磁无刷直流电机的反电势设计成120°梯形波,三相互差120°,相应的采用三相六状态工作方式。

为了实现精确的定位,保证系统的稳定、快速,伺服系统采用三环控制,如图2所示系统控制框图。

电流环作为内环,速度环作为外环,位置环作为最外环。

位置给定与位置反馈形成偏差,经位置调节后产生速度参考量,它与速度反馈量的

偏差经速度调节后形成电流给定量,再与电流反馈的偏差经电流调节输出pwm占空比,控制逆变器开关管的开通与关断从而控制无刷直流电动机,实现位置伺服控制。

图2 pmbldcm伺服系统闭环控制框图

二、伺服系统的分析与设计

单斩上管调制方式可以减少开关管的损耗,避免功率电路与输入电源的能量的循环,使系统有更高的效率。

伺服系统采用这种调制,导通区间,上管调制,下管常通。

pid控制具有算法简单、鲁棒性好、可靠性高等优点被广泛用于工业过程控制中,它不需要知道被控对象精确的数学模型。

本系统三个闭环调节器都采用pid控制。

电流环控制的对象为两个惯性环节的串连,按照调节器工程设计方法,将电流环校正成典i型系统,要实现快速的电流跟踪,电流调节器选择pi调节。

电流环作为速度环的内环,经调节后可以看作一个惯性环节,故速度环的控制对象是一个惯性环节和一个积分环节的串连,按照调节器工程设计方法,将速度环校正成典ii型系统,速度调节器选择pi调节。

一般情况下,伺服系统不希望出现位置响应超调,以免位置控制响应精度下降,故将位置环校正成典型ⅰ型系统,调节器为p 调节。

伺服系统的硬件设计

伺服系统硬件结构如图3所示,该控制系统主要由控制电路、功率放大电路,位置检测电路、采样电路及保护电路等部分组成。

图3 伺服系统硬件结构框图

主电路及驱动电路设计

为提高定子绕组的利用率、减小转矩脉动以及降低电路成本,逆变器一般采用三相全桥驱动结构,如图4所示。

伺服电机要求能在四象限运行,当制动时能量回流到直流侧,对燃料电池来说是不允许的,故直流侧须串二极管d0,保证电流单向流动。

回馈的能量给输入电容cdc充电,过多的能量经电压泵升电路释放。

泵升电路采用滞环控制,当cdc电压超过滞环上限值,开通功率管q0经电阻r0释放能量;当cdc电压低于滞环下限值则关断功率管q0。

图4 主电路结构图

合理的驱动电路对功率器件的安全工作及整个伺服系统的稳定运行至关重要。

图5给出文中设计采用的功率管驱动电路,驱动芯片采用带光耦隔离的专用驱动芯片ir3120,为保证功率管可靠关断,采用稳压管in4733,使其获得-5v左右的关断电压。

图5 功率管驱动电路

控制电路设计

控制器采用tms320f2812作为控制芯片。

控制器位置给定和反馈通过ad采样检测直线电位器电压得知。

采用电流互感器检测两相电流,因三相星型连接易得第三相电流。

电流检测经调理电路调理后保证其在采样电路所要求的0~3v量程内,然后送至dsp2812的三个

a/d采样口。

三个位置间隔120°分布的霍尔位置传感器h1、h2和h3经整形隔离电路后分别与dsp的三个捕捉引脚相连,通过产生捕捉中断来给出换向时刻,查表得到换向控制字并提供速度计算信号。

换向控制字与导通逻辑的对应关系如附表所示。

为了保证伺服系统安全运行,电源合理使用,本系统设计了硬件过欠压保护和过流保护

三、伺服系统的软件设计

闭环数字实现

伺服系统采用c语言编程,软件由主程序、定时中断程序和捕捉中断三部分组成,中断子程序如下图6和7所示。

主程序进行系统初始化,使能t2周期中断并使能内部中断int3,等待中断发生,定时中断周期为25μs。

三闭环都用数字实现,位置调节周期为10ms;为了提高速度响应,避免起动、停转和大幅加减速时调节器饱和,在普通pi调节器基础上改进为bang-bang控制,其阀值定为200r/min。

速度调节周期为2.5ms,速度反馈从霍尔传感器

的位置信号得到。

电流调节每次定时中断进行一次。

电流检测采用t1p下溢起动ad采样,检测三相电流,检测到的电流进行调零处理后作为电流反馈。

通用定时器gp1设置成连续增计数模式,波形发生器产生非对称pwm波。

图6 定时中断子程序

图7 捕捉中断子程序

速度计算

由于实际的霍尔传感器爪盘很难做到完全对称,所以利用转子旋转一周的间隔来计算速度,则可以很好的消除误差,对高速电机而言这种速度计算精度完全满足要求。

另转子换向时如果有扰动则有可能使得电机有瞬间的抖动,速度计算出错。

故在计算速度时加入抗扰动处理:存储上次位置信号,每次cap中断,读到的位置信号与前一次比较,判断是否换向正确,否则不予计算速度。

这种方法能很好排除速度计算干扰。

四、试验结果

基于以上原理分析,设计制作了伺服控制器原理样机,其控制的电机额定电压udc=56v、额定功率850w、2对极,逆变器功率管选择ixfr200n10p,并进行了原理试验。

图8为轻载时霍尔信号与电流波形,通道1是霍尔位置信号hall1,通道2为a相电流信号。

霍尔信号输出为反逻辑:下降沿开通功率管,上升沿关断功率管。

图9为a和b相相电流波形。

图10为在起动时的速度波形,通道1为速度给定,通道2为速度。

速度给定为3000r/min,速度反馈能很好的跟踪。

图8 霍尔与电流波形

图9 相电流波形

图10 起动时速度波形

试验结果初步验证了文中的原理分析,控制器性能的优化还需做进一步工作。

五、结语

本文分析了永磁无刷直流电动机的工作原理,表明永磁无刷直流电机具有控制简单、输出转矩大、动态响应好、可靠性高等优点。

根据其工作原理进行了dsp全数字伺服控制器的设计,设计制作了原理样机,试验结果表明这种设计的合理性,具有系统结构简单,控制性能较好的特点。

速度计算时巧妙的加入位置捕捉判断,解决了速度计算干扰问题。