换热器总传热系数校核

环境工程原理-环境工程原理课后思考题解答3传热

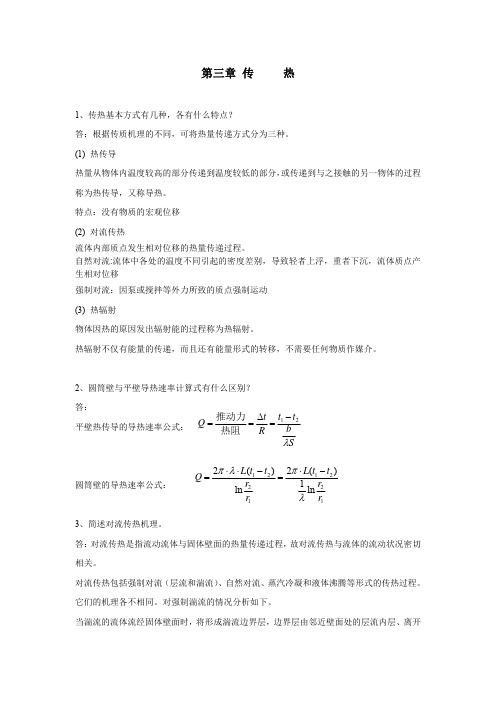

第三章 传 热1、传热基本方式有几种,各有什么特点?答:根据传质机理的不同,可将热量传递方式分为三种。

(1) 热传导热量从物体内温度较高的部分传递到温度较低的部分,或传递到与之接触的另一物体的过程称为热传导,又称导热。

特点:没有物质的宏观位移(2) 对流传热流体内部质点发生相对位移的热量传递过程。

自然对流:流体中各处的温度不同引起的密度差别,导致轻者上浮,重者下沉,流体质点产生相对位移强制对流:因泵或搅拌等外力所致的质点强制运动(3) 热辐射物体因热的原因发出辐射能的过程称为热辐射。

热辐射不仅有能量的传递,而且还有能量形式的转移,不需要任何物质作媒介。

2、圆筒壁与平壁导热速率计算式有什么区别?答: 平壁热传导的导热速率公式:圆筒壁的导热速率公式:3、简述对流传热机理。

答:对流传热是指流动流体与固体壁面的热量传递过程,故对流传热与流体的流动状况密切相关。

对流传热包括强制对流(层流和湍流)、自然对流、蒸汽冷凝和液体沸腾等形式的传热过程。

它们的机理各不相同。

对强制湍流的情况分析如下。

当湍流的流体流经固体壁面时,将形成湍流边界层,边界层由邻近壁面处的层流内层、离开S b t t Rt Q λ21-=∆==热阻推动力12211221ln 1)(2ln )(2r r t t L r r t t L Q λπλπ-⋅=-⋅⋅=壁面一定距离处的缓冲层和湍流核心三部分组成。

假定壁面温度高于流体温度,热流便由壁面流向流体中。

在层流内层中,由于在传热方向上并不发生流体质点的移动和混合,因此其传热方式是热传导。

因流体的导热系数较小,虽然该层很薄,但热阻很大,故通过该层的温度差较大。

在缓冲层内,热对流和热传导均起作用,该层内温度发生缓慢的变化。

在湍流主体中,由于流体质点在传热方向上移动和混合,传热主要是热对流方式。

在湍流主体中温度较为均匀,热阻很小。

4、牛顿冷却定律形式,使用中应注意的问题。

答:为工程计算的需要,采用平均对流传热系数来表达整个换热器的对流传热速率, 牛顿冷却定律是一种推论,假设Q ∝∆t 。

换热器热计算基础..

对于左侧对流换热 对于壁的导热

A1h1 tf1tw1

tf1tw1 1

t w 1 t w2

A1h1

A1

对于肋侧对流换热 A 2 h 2 t w 2 t f 2 A 2 h 2 t w 2 t f 2

根据肋片效率的定义式

f

A 2 h2tw 2tf2 A 2 h2tw 2tf2

2一种流体为单程,另一种流体以串联形式 与前一种流体多次交叉,其总趋势为顺 流。

3对其它流型平均温压的讨论,P18

五、加权平均温压

加权平均温压,P31

换热器的无因次量及其函数关系

在设•计性计算时(含校核性计算),其基本方程为: 传热方程式:Q=KF△tm=KFf(t1’,t1’’,t2’,t2’’) 热平衡方程式Q=W1(t1’-t1’’)=W2(t2’-t2’’) 共有7个量KF W1、W2、t1’、t1’’、 t2’、t2’’、,给出5 个量才能进行计算。 对设计性计算可采用上述温差法,对校核性计算应 采用本节的无因次法比较方便。

式表示的温差修正曲线绘于图7-5(a)、(b) 和 (c)中。

折流

• 折流:一流体沿一个方向流动,另一流 体反复改变方向称为简单折流。

• 若两流体均作折流,既有折流,又有错 流,称为复杂折流。

简单折流

•<1-2>型先逆后顺折流的平均温压

• <1-2>型先逆后顺折流的平均温压tmtm

=f(R,P)

1

Rh1

d1lh 1

tw1 tw2

1 ln d 2

2 l d1

tw1 tw2 R

d2lh2tw2tf2

tw2tf2tw2tf2

1

Rh2

d2lh2

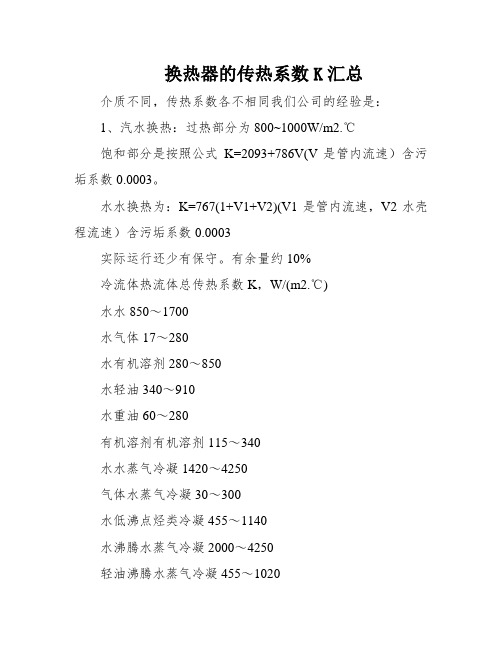

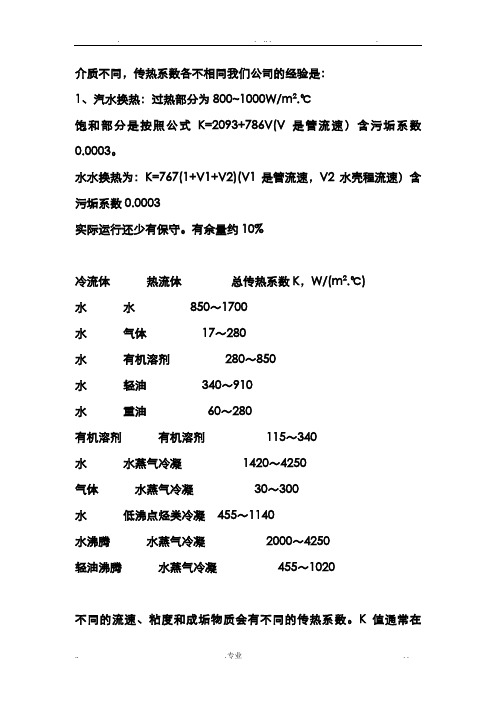

换热器的传热系数K汇总

换热器的传热系数K汇总介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水850~1700水气体17~280水有机溶剂280~850水轻油340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在1800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪种流体流经换热器的管程,哪种流体流经壳程,以下各点可供选择时参考(以牢固管板式换热器为例)(1)不洁净和易结垢的流体宜走管内,以便于洗濯管子。

(2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3)压强高的流体宜走管内,以免壳体受压。

(4)饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)2下即可达到湍流,以提高对流传热系数。

(影响换热器总传热系数的原因

1L: 1、结构;2、介质;3、运行参数2L: 传热系数的大小与冷热流体的性质、换热的操作条件(如流速、温度等)、传热面的结垢状况以及换热器的结构和尺寸等许多因素有关。

对流传热十分复杂,垢层热阻又难以确定,因此传热系数的计算值与实际值往往相差较大。

在设计换热器时,最好有实测值或生产中积累的经验数据作为参考。

3L: 换热器的总传热系数主要与换热管两侧的膜传热系数和换热管的热阻有关,因而换热器的总传热系数与下列参数有关:1.换热管、壳程流体的物性数据(粘度、表面张力、密度等);2.换热管、壳程流体的流速有关;3.换热管的热阻有关。

4L: 在传热基本方程式Q=KAΔtm中,传热量Q是生产任务所规定的,温度差Δtm之值由冷、热流体进、出换热器的始、终温度决定,也是由工艺要求给出的条件,则传热面积A之值与总传热系数K值密切相关,因此,如何合理地确定K值,是设计换热器中的一个重要问题。

目前,总传热系数K值有三个来源:一是选取经验值,即目前生产设备中所用的经过实践证实并总结出来的生产实践数据;二是实验测定K值;三是计算。

在传热计算中,如何合理地确定K值,是设计换热器中的一个重要问题。

而在设计中往往参照在工艺条件相仿、类似设备上所得较为成熟的生产数据作为设计依据。

工业生产用列管式换热器中总传热系数值的大致范围见表4-10列管式换热器中K值大致范围热流体冷流体总传热系数,KW/m2·K水水850~1700轻油水340~910重油水60~280气体水17~280水蒸汽冷凝水1420~4250水蒸汽冷凝气体30~300低沸点烃类蒸汽冷凝(常压)水455~1140高沸点烃类蒸汽冷凝(减压)水60~170水蒸汽冷凝水沸腾2000~4250水蒸汽冷凝轻油沸腾455~1020水蒸汽冷凝重油沸腾140~425总传热系数的计算前述确定K值的方法虽然简单,但往往会因具体条件不完全符合所设计的情况,而影响到设计的可靠性。

所以,还必须对传热过程进行理论上的分析,以了解各种因素对传热过程的影响,从而建立起计算总传热系数K的定量式。

换热器换热面积选型计算方法

系列标准中,采用的h(mm)值为: • 固定管板式:150,300,600; • 浮头式:150,200,300,480和600.

七、外壳直径的确定

要求:壳体内径等于或稍大于管板的直径。

单程管壳体内径:

D t(nc 1) 2b' 式中: t—管心距,m;nc —横过管束中心线的管数; b’—管束中心线上最外层管的中心至壳体内壁的距离.

的原则,决定壳程数。 ⑤ 依据总传热系数的经验值范围,或按生产实际情况,

选定总传热系数K值。 ⑥ 由传热速率方程,初步算出传热面积,并确定换热器

的基本尺寸。

2、计算管程、壳程压强降

根据初定的设备规格,计算管程、壳程流体的流速和压 强降。验算结果是否满足工艺要求。若压强降不符合要求, 要调整流速,再确定管程数或折流板间距,或选择另一规 格的换热器,重新计算压强降直至满足要求。

管程数m计算: m u u'

u——管程内流体的适宜流速;u’——管程内流体的实际流体。

2.壳程数

当温差校正系数 t 低于0.8,可采用壳方多程。

如:在壳体内安装一块与管束平行的隔板,流体在壳体 内流经两次,称为两壳程。

但由于隔板在制造、安装和检修等方面都有困难,故一 般不采用壳方多程的换热器,而是几个换热器串联使用

介质

植物油 井水

性质

热流体 冷流体

主要物性参数表

密度 kg/m3

950 995.7

比热 kJ//(kg·℃)

2.261 4.174

粘度 Pa·s

0.742× 10-3 0.801× 10-3

热导率 W/(m·

℃)

0.172

0.618

三、估算传热面积

1.热流量

换热器传热系数测定

强化内管内插物(螺旋线圈)尺寸

丝径h(mm)

1

截距H(mm)

40

加热釜

操作电压

≤200V

操作电流

≤10A

3页

(三)、空气流量测量

空气流量测量由孔板流量计测量,由以下公式计算:

(m3/h) (5 12)

(m3/h) (5 13)

(m3/h) (5 14)

式中,V—空气实际流量,m3/h; Vt1—入口温度下的空气体积流量,m3/h;

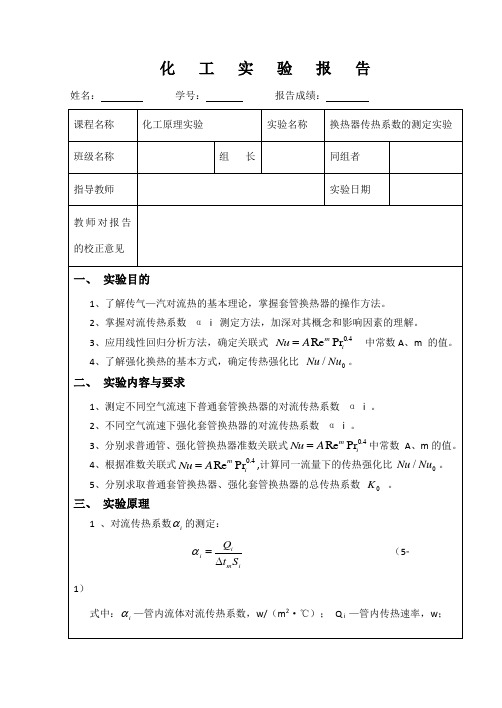

化工实验报告

姓名:学号:报告成绩:

课程名称

化工原理实验

实验名称

换热器传热系数的测定实验

班级名称

组 长

同组者

指导教师

实验日期

教师对报告的校正意见

一、 实验目的

1、了解传气—汽对流热的基本理论,掌握套管换热器的操作方法。

2、掌握对流传热系数 α i 测定方法,加深对其概念和影响因素的理解。

3、应用线性回归分析方法,确定关联式 中常数 A、m 的值。

(5 11)

式中S0-传热管外表面传热面积,m2。因为本实验中αi<<α0(αi、α0分别为管内,外壁传热系数),故传热管内的对流传热系数αi≈冷热流体间的总传热系数K0。

4、实验装置

(一)实验装置流程图

(2)设备参数

实验内管内径d1(mm)

实验内管外径d2(mm)

实验外管内径D1(mm)

实验外管外径D2(mm)

4、接通电源总开关,设定加热电压185V,启动电加热器开关,开始加热。

(二)实验过程

1、一段时间后水沸腾,观察蒸汽排出口有恒量蒸汽排出,标志着实验可以开始。

2、约加热10ming后,可提前启动鼓风机,保证开始时空气入口温度t1比较稳定。

换热器的操作及传热系数的测定实验报告

换热器的操作及传热系数的测定实验报告换热器是一种用于传递热量的设备,常用于工业生产中的加热、冷却和废热利用等方面。

换热器的基本结构包括热交换管路、壳体、传热管束、挂板、密封装置、支撑装置、进出口法兰等部分。

换热器的工作原理是通过将两种流体分别在管束和壳体中流动,使它们在壳体内接触并交换热量,从而达到加热或冷却的目的。

其中一种流体在管束内流动,称为管束流体;另一种流体在壳体内流动,称为壳体流体。

管束流体和壳体流体之间的热量传递是通过管壁进行的。

2.换热器传热系数的测量方法和计算公式换热器传热系数是评价换热器传热性能的重要指标,它是指单位面积换热器传递的热量与传热面积和传热温差的比值。

传热系数的测量方法主要有实测法、计算法和综合法,其中实测法是最常用的一种方法。

实测法的基本思路是通过实验来测定换热器的传热系数。

具体测量步骤如下:(1)将待测流体进入传热侧管束,另一侧进入冷却水,调节流量和温度,使达到稳定状态;(2)测量进出口流量和温度,根据能量守恒原理计算出管束流体的热量传递量;(3)根据壳侧冷却水的温升和流量,计算出壳侧的热量传递量;(4)根据了解的流体物理性质和实验数据,计算出传热系数。

传热系数的计算公式如下:α = Q/(SΔT)其中,α为传热系数,单位为W/(m2·K);Q为单位时间内传递的热量,单位为W;S为传热面积,单位为m2;ΔT为传热温差,单位为K。

三、实验设备和材料1.换热器2.温度计3.流量计4.水泵5.电源6.水槽7.热交换介质8.计算机四、实验步骤1.准备工作(1)检查实验设备是否完好无损,如有损坏应及时修理;(2)检查实验室环境是否符合实验要求;(3)将实验设备接通电源并进行预热。

2.操作换热器(1)将加热介质进入传热侧管束,另一侧进入冷却水;(2)打开水泵,调节流量和温度,使达到稳定状态;(3)测量进出口流量和温度。

3.传热系数的测量和计算(1)根据实验数据计算出传热系数。

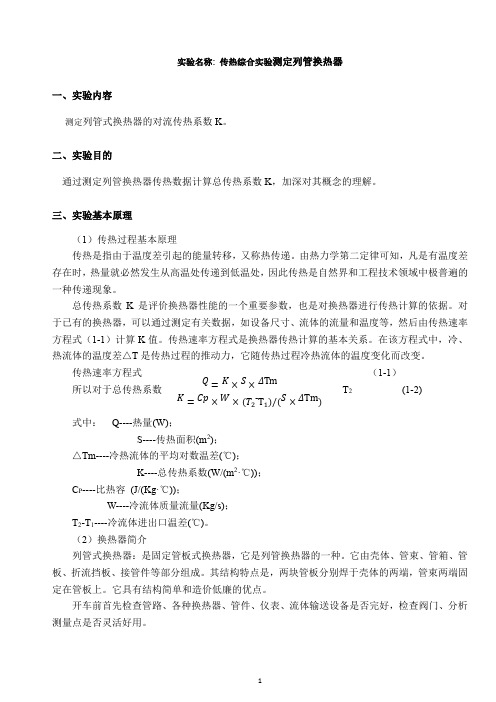

传热综合实验测定列管换热器总传热系数

实验名称: 传热综合实验测定列管换热器一、实验内容测定列管式换热器的对流传热系数K。

二、实验目的通过测定列管换热器传热数据计算总传热系数K,加深对其概念的理解。

三、实验基本原理(1)传热过程基本原理传热是指由于温度差引起的能量转移,又称热传递。

由热力学第二定律可知,凡是有温度差存在时,热量就必然发生从高温处传递到低温处,因此传热是自然界和工程技术领域中极普遍的一种传递现象。

总传热系数K是评价换热器性能的一个重要参数,也是对换热器进行传热计算的依据。

对于已有的换热器,可以通过测定有关数据,如设备尺寸、流体的流量和温度等,然后由传热速率方程式(1-1)计算K值。

传热速率方程式是换热器传热计算的基本关系。

在该方程式中,冷、热流体的温度差△T是传热过程的推动力,它随传热过程冷热流体的温度变化而改变。

传热速率方程式Q=K×S×ΔTm (1-1)所以对于总传热系数K=Cp×W×(T2-T1)/(S×ΔTm)T2(1-2)式中:Q----热量(W);S----传热面积(m2);△Tm----冷热流体的平均对数温差(℃);K----总传热系数(W/(m2·℃));C P----比热容(J/(Kg·℃));W----冷流体质量流量(Kg/s);T2-T1----冷流体进出口温差(℃)。

(2)换热器简介列管式换热器:是固定管板式换热器,它是列管换热器的一种。

它由壳体、管束、管箱、管板、折流挡板、接管件等部分组成。

其结构特点是,两块管板分别焊于壳体的两端,管束两端固定在管板上。

它具有结构简单和造价低廉的优点。

开车前首先检查管路、各种换热器、管件、仪表、流体输送设备是否完好,检查阀门、分析测量点是否灵活好用。

四、实验方法及步骤1.实验准备:检查实验装置处在开车前的准备状态。

2.换热器实验:1)打开总电源开关。

2)打开列管式换热器热流体进口阀和列管式换热器冷流体进口阀。

化工原理-17换热器的传热计算汇总

积分上式得

(NTU)c

t2

t1

dt Tt

S

0

KdS qm,ccpc

基于冷流体的传热单元数

对于热流体,同样可写出

(NTU)h

T1 T2

dT T t

基于热流体的传热单元数

24

二、传热单元数法

传热单元数是温度的量纲为一函数,它反 映传热推动力和传热所要求的温度变化,传热 推动力愈大,所要求的温度变化愈小,则所需 要的传热单元数愈少。

并流:

若对流体的温度有所限制,如冷流体被加热 时不得超过某一温度,或热流体被冷却时不得低 于某一温度,则宜采用并流操作。

12

一、平均温度差法

(2)错流和折流时的平均温度差 单管程,多管程 单壳程,多壳程

13

一、平均温度差法

图5-10 错流和折流示意图 14

一、平均温度差法

先按逆流计算对数平均温度差,然后再乘以

存在逆流和并流的缘故。

t(并 流 ) t(错 、 折 流 ) t(逆 流 )

通常在换热器的设计中规定, t 值不应小

于0.8,否则值太小,经济上不合理。若低于此 值,则应考虑增加壳方程数,将多台换热器串 联使用,使传热过程接近于逆流。

18

二、传热单元数法

1. 传热效率ε 换热器的传热效率ε定义为

KS qm,ccpc

27

二、传热单元数法

若热流体为最小值流体,则

1exp[(NTU)m in(1CR)]

1CR

式中

(NTU)min

KS Cmin

KS qm,hcph

CR

Cmin Cmax

qm,hcph qm,ccpc

28

二、传热单元数法

换热器的选型计算[修改版]

![换热器的选型计算[修改版]](https://img.taocdn.com/s3/m/9e930972bceb19e8b9f6ba3c.png)

第一篇:换热器的选型计算换热器选型计算由列管式换热器的选用原则得:物流走管程,冷却水走壳程。

为选择适当的换热器,首先对换热器HX3进行相关计算。

⑴计算热负荷相关物性参数如下表所示:表3-18 相关物性数据物质状态质量流量qm(kg/s)动力粘度u(Pa s)比热容Cp (J/kg K) 密度(kg/cm3)热流体(管程)气体57冷流体(壳程)液体748.472.4610 5 4.83103775.40.4006103 4.187103977.759 热负荷:Q qm1Cp1T1T257 4.83103450300 4.1297107W ⑵平均温度差逆流:t145071.9124378.08764t2299.2822527 4.2824t1387.0876t t22,tm逆=1326.185℃t2274.28242R T1T2450299.2824t t71.912425 3.2,P210.11 t1t271.912425T1t1450 25查温度校正系数图=1,所以可行。

因此得tm tm逆=326.185℃⑶估算传热面积2参考列管式换热器中K值表,选总传热系数K估=400W/m K,因此Q4.12977102316.m5A估=K估tm400326.185⑷试选型号为减少损失和成本,采用混合气体走管程,液体(水)走壳程,传热管选用25mm 2.5mm的无缝钢管,此管内径为di20mm,外径为d025mm,管壁厚度为2.5 mm,选择内流速u=0.7m/s。

估算单程管子根数为:n1qm157240(根)32 1.0834100.7850.020.74d12u1根据传热面积A估估算管子长度:L A估d2n42218m3.140.025240所以应采用4管程,则每个管程的管长选用l=6000 mm。

按换热器系列标准,初选的换热器为浮头式换热器,型号为:BJS1200 2.566104Ⅱ1.025980245根。

管壳式换热器热力计算

式中 mc,mh——分别为冷流体、热流体的质量流速,kg/s; cp,c,cp,h——分别为冷流体、热流体的定压比热容,J/(kg·℃); Tc,i,Tc,o——冷流体的进、出口温度,℃; Th,i,Th,o——热流体的进、出口温度, ℃;

若考虑换热器对外界环境的散热损失Qc,则热流体放 出的热量Q1将大于冷流体所吸收的热量Q2 : Q1=Q2+Qc Q2=η cQ1 热损失系数η c通常取0.97~0.98 不管师傅考虑热损失,在管壳式换热器的设计计算中, 热负荷Q一般取管内流体放出或吸收的热量。

1.3平均温度差和温差修正系数

(1)算术平均温度差 Δ tm1= (Δ t1+ Δ t2)/2 (2)对数平均温度差 Δ tm2= (Δ t2- Δ t1)/ln (Δ t2 / Δ t1) 式中 Δ tm2——较大的温度差; Δ tm1——较小的温度差。 当Δ tm1/ Δ tm2<2时,采用算术平均温度差,否则采用对数 平均温度差。在计算平均温度差时,对无相变的对流传热, 逆流的平均温度差大于并流的平均温度差,因而在工业设 计中在工业设计中,在满足工艺条件的情况下,通常选用 逆流。

1.稳态传热方程

热流体将热量通过某固定面传给冷流体成为传热,稳态传热 的基本方程为:Q=KAΔ tm 式中 Q——热负荷,W; K——总传热系数,W/(m2·℃); A ——换热器总传热面积,m2; Δ tm——进行换热的两流体之间的平均温差, ℃

1.1热负荷

当忽略换热器对周围环境的散热损失时,根据能量平衡, 热流体所放出的热量应等于冷流体所吸收的热量。即: Q=mccp,c(Tc,o-Tc,iຫໍສະໝຸດ =mhcp,h(Th,i-Th,o)

(3)温差修正系数FT 在错流和折流换热器中,温度分布情况相当复杂,可按(2) 中公式计算出逆流的平均温度差,然后乘以修正系数,即 可计算有效平均温差Δ tm; Δ tm=FTΔ tlm 式中 Δ tlm——逆流时的对数平均温度差,℃; FT——温差修正系数 (查换热器设计手册中图1-3-6 取得)。

换热器的传热系数K汇总

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃围。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃围。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃围。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管,以便于清洗管子。

(2) 腐蚀性的流体宜走管,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

传热系数K的计算

把上述比例式改写成等式,以表示比例常数,则得 K Q St

称为传热速率方程式。式中称为传热系数,其单位 可由上式移项推导得

K Q W/(m2·K)或 W/(m2·℃) St

从的单位可以看出,传热系数的意义是:当温度 差为1时,在单位时间内通过单位面积所传递的热量。 显然,值的大小是衡量换热器性能的一个重要指标, 值越大,表明在单位传热面积上在单位时间内传递的 热量越多。

当管壁热阻和污垢热阻均可忽略时,

111

K i 0

若 i>>0

则 1 1

K oLeabharlann •总热阻是由热阻大的那一侧的对流传热所控制。

•提高K值,关键在于提高对流传热系数较小一侧的α。

•两侧的α相差不大时,则必须同时提高两侧的α,才能提高K

值。

•污垢热阻为控制因素时,则必须设法减慢污垢形成速率或及

参与传热的冷、热两种流体在换热器内的任一位置、任一时间 ,都保持其各自的温度不变,此传热过程称为恒温传热。例如用 水蒸汽加热沸腾的液体,器壁两侧的冷、热流体因自身发生相变 化而温度都不变,恒温传热时的平均温度差等于

必须注意,传热速率和热负荷虽然在数值上一般 看作相等,但其含意却不同。热负荷是由工艺条件决 定的,是对换热器的要求;传热速率是换热器本身的 换热能力,是设备的特征。

热负荷的计算有以下三种方法:

(1)焓差法 利用流体换热前、后焓值的变化计算热负 荷的计算式如下

Q qm热 H1 H 2

或

三、总传热系数

1、总传热系数K的来源

1) 生产实际的经验数据 2) 实验测定 3) 分析计算

2、传热系数K的计算

流体通过管壁的传热包括: 1) 热流体在流动过程中把热量传递给管壁的对流传热

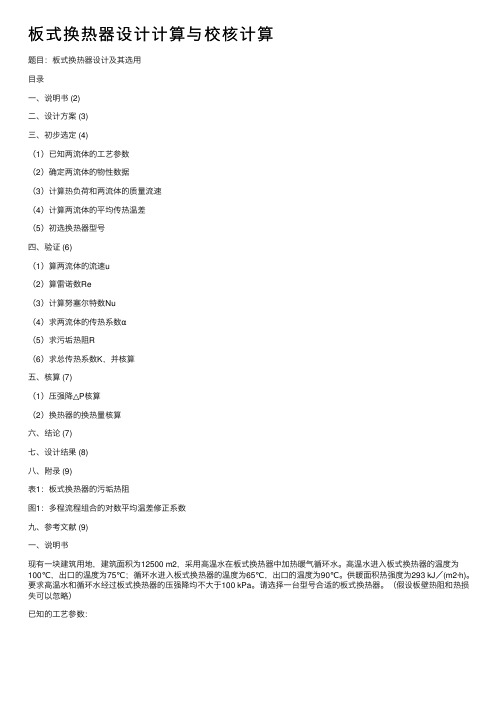

板式换热器设计计算与校核计算

板式换热器设计计算与校核计算题⽬:板式换热器设计及其选⽤⽬录⼀、说明书 (2)⼆、设计⽅案 (3)三、初步选定 (4)(1)已知两流体的⼯艺参数(2)确定两流体的物性数据(3)计算热负荷和两流体的质量流速(4)计算两流体的平均传热温差(5)初选换热器型号四、验证 (6)(1)算两流体的流速u(2)算雷诺数Re(3)计算努塞尔特数Nu(4)求两流体的传热系数α(5)求污垢热阻R(6)求总传热系数K,并核算五、核算 (7)(1)压强降△P核算(2)换热器的换热量核算六、结论 (7)七、设计结果 (8)⼋、附录 (9)表1:板式换热器的污垢热阻图1:多程流程组合的对数平均温差修正系数九、参考⽂献 (9)⼀、说明书现有⼀块建筑⽤地,建筑⾯积为12500 m2,采⽤⾼温⽔在板式换热器中加热暖⽓循环⽔。

⾼温⽔进⼊板式换热器的温度为100℃,出⼝的温度为75℃;循环⽔进⼊板式换热器的温度为65℃,出⼝的温度为90℃。

供暖⾯积热强度为293 kJ/(m2·h)。

要求⾼温⽔和循环⽔经过板式换热器的压强降均不⼤于100 kPa。

请选择⼀台型号合适的板式换热器。

(假设板壁热阻和热损失可以忽略)已知的⼯艺参数:⼆、设计⽅案(1) 根据热量平衡的关系,求出未知的换热量和质量流量,同时算出两流体的平均温度差;(2) 参考有关资料、数据,设定总传热系数K,求出换热⾯积S,根据已知数据初选换热器的型号;(3) 运⽤有关关联式验证所选换热器是否符合设计要求; (4) 参考有关资料、数据,查出流体的污垢热阻; (5) 根据式++++=2211111αλδαR R K O O 求得流体的总传热系数,该值应不⼩于初设的总传热系数,否则改换其他型号的换热器,由(3)开始重新计算;(6) 如果⼤于初设值,则再进⼀步核算两流体的压强降和换热量,是否满⾜设计要求,否则改换其他型号的换热器,由(3)开始重新计算; (7) 当所选换热器均满⾜设计要求时,该换热器才是合适的。

列管换热器传热系数的测定

列管换热器传热系数的测定在石油化工等生产中,传热是很重要的单元操作,列管换热器是最广泛使用的换热设备之一.影响换热器传热的参数有传热面积、平均温度差和传热系数3个要素。

其中,传热系数是反映换热器性能好坏的主要指标。

它可以按有关公式进行计算,但有时在设计工作中不易获得可靠的数据,需在实际生产中进行现场测试,为设计工作提供依据;有时在生产中使用的换热器,为了检查其工作状况是否合理,是否达到预期效果,也需进行标定,以便提出改善工作条件、提高设备传热效率的方案;新型的换热器试制成功后需进行测试,以检验其性能。

因此,换热器传热系数的测定工作是研究换热器的重要内容之一。

一、实验目的及任务)了解换热器的结构,学会换热器的操作方法及换热器传热系数的测定方法。

测定列管式换热器的传热系数K1 kJ(千焦耳)=0.239kcaI(千卡)l kcal(千卡)=4。

19kJ(千焦耳) 1 kW(千瓦)=860 kca1/h(千卡/时) 二、实验基本原理列管式换热器是一种间壁式换热设备,冷、热流体间的传热过程由热流体对壁面的对流传热、间壁的固体热传导和壁面与冷流体的对流传热3个传热分过程组成。

当忽略污垢热阻时,以热流体侧传热面积为基准的总传热系数与3个传热分过程的关系为:式中K1以热流体侧传热面积为基准的总传热系数,W/m2 ·kα1热流体的对流传热系数,W/m2 ·kα2冷流体的对流传热系数,W/m2 ·kA1热流体侧的传热面积,m2A2冷流体侧的传热面积,m2A m传热壁的平均传热面积,m2δ传热壁的厚度,;mλ传热壁的导热系数,W/m ·k传热系数K值,是指在稳定传热条件下,围护结构两侧空气温差为1度(K,℃),1s内通过1平方米面积传递的热量,单位是瓦/(平方米·度)(W/(㎡·K),此处K可用℃代替).根据已学过的传热知识,由上式()可以看出,对于给定的换热器及指定的物系有:即传热系数只受冷、热流体的流量影响,通过分别考察冷、热流体流量对传热系数影响,达到了解传热过程的目的.传热系数K可由传热速度方程式及热量衡算方程式,结合实验测得的有关数据计算出来,热量衡算方程式为:式中Q1 热流体放出的热量,WQ2冷流体吸收的热量,m1热流体的流量kg/sm2冷流体的流量,Cp1 ,Cp2热、冷流体的比热,J/kg· KT1,T2热流体的进、出口温度,℃或Kt1,t2冷流体的进、出口温度,℃或K若换热器保温良好,忽略热损失,则:由于实验中存在随机误差,所以换热器的传热量为:传热速率方程为:式中Δtm平均传热温度差,℃或KεΔt ,平均传热温度差的修正系数,逆流时εΔt=1,对于单壳程双管程等可以从教材等文献中查得。

换热器设计

满足相同工艺换热能力要求,采用逆流 传热要比并流传热相应减少传热面积或 载热体使用量。

② 流体流动方向对传热面积的影响

Q = K S ∆ tm

∆t m逆 > ∆t m并

⇒ S 逆 < S并

在传递等量的热量时,相同条件下,逆流所 在传递等量的热量时,相同条件下,逆流所 需的传热面积比并流的小 需的传热面积比并流的小,也就是说明采用 并流的小, 逆流操作可以节省换热器材料。 逆流操作可以节省换热器材料。 节省换热器材料

工程上提高K的具体办法 ①增加湍流程度、减小对流传热的热阻;

a.提高流体流速,增加湍流程度,减小滞流底层厚度; a.提高流体流速,增加湍流程度,减小滞流底层厚度; 提高流体流速 b.改变流动条件,通过设计特殊传热壁面, b.改变流动条件,通过设计特殊传热壁面,使流体在 改变流动条件 流动过程中不断改变流动方向,提高湍流程度。 流动过程中不断改变流动方向,提高湍流程度。

(2)确定选用换热器的型式,决定流体流动空间

不清洁的流体或易结垢、沉淀、结晶的流体走管程, ①不清洁的流体或易结垢、沉淀、结晶的流体走管程, 因管程易清洗; 因管程易清洗; ②需通过提高流速来增大对流传热系数的流体走管程 (一般管程流速较高); 一般管程流速较高) ③腐蚀性流体走管程,以免对壳体和管束同时腐蚀; 腐蚀性流体走管程,以免对壳体和管束同时腐蚀; ④压力高的流体走管程,管子耐压性好; 压力高的流体走管程,管子耐压性好; ⑤饱和蒸汽宜走管程,便于排出冷凝液; 饱和蒸汽宜走管程,便于排出冷凝液; ⑥粘度大或流量较小的流体宜走壳程; 粘度大或流量较小的流体宜走壳程; ⑦需冷却的流体一般走壳程,便于散热。 需冷却的流体一般走壳程,便于散热。

板式换热器的计算方法

板式换热器的计算方法板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU 法。

在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。

目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。

以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。

以下五个参数在板式换热器的选型计算中是必须的:总传热量(单位:kW).一次侧、二次侧的进出口温度一次侧、二次侧的允许压力降最高工作温度最大工作压力如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。

温度T1 = 热侧进口温度 * A3 F7 y& G7 S+ QT2 = 热侧出口温度 3 s' _% s5 s. T" D0 q4 bt1 = 冷侧进口温度 & L8 ~: |; B: t2 M2 w$ zt2= 冷侧出口温度热负荷热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为:0 B N/ I" A+ m0 z' H9 ~(热流体放出的热流量)=(冷流体吸收的热流量)在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。

(1)无相变化传热过程式中Q----冷流体吸收或热流体放出的热流量,W;# Q/ p3 p: I4 ~0 N' I) Wmh,mc-----热、冷流体的质量流量,kg/s;+ Z: I9 b- h9 h" r3 P) {/ ^Cph,Cpc------热、冷流体的比定压热容,kJ/(kg·K);6 L8 t6 b3 o& m/ nT1,t1 ------热、冷流体的进口温度,K;T2,t2------热、冷流体的出口温度,K。

换热器的传热计算

换热器的传热计算换热器的传热计算包括两类:一类是设计型计算,即根据工艺提出的条件,确定换热面积;另一类是校核型计算,即对已知换热面积的换热器,核算其传热量、流体的流量或温度.这两种计算均以热量衡算和总传热速率方程为基础。

换热器热负荷Q 值一般由工艺包提供,也可以由所需工艺要求求得。

Q=W c p Δt,若流体有相变,Q=c p r 。

热负荷确定后,可由总传热速率方程(Q=K S Δt)求得换热面积,最后根据《化工设备标准系列》确定换热器的选型。

其中总传热系数K=0011h Rs kd bd d d Rs d h d o m i i i i ++++ (1)在实际计算中,总传热系数通常采用推荐值,这些推荐值是从实践中积累或通过实验测定获得的,可以从有关手册中查得。

在选用这些推荐值时,应注意以下几点:1. 设计中管程和壳程的流体应与所选的管程和壳程的流体相一致。

2. 设计中流体的性质(粘度等)和状态(流速等)应与所选的流体性质和状态相一致。

3. 设计中换热器的类型应与所选的换热器的类型相一致。

4. 总传热系数的推荐值一般范围很大,设计时可根据实际情况选取中间的某一数值。

若需降低设备费可选取较大的K 值;若需降低操作费用可取较小的K 值。

5. 为保证较好的换热效果,设计中一般流体采用逆流换热,若采用错流或折流换热时,可通过安德伍德(Underwood )和鲍曼(Bowman)图算法对Δt 进行修正。

虽然这些推荐值给设计带来了很大便利,但是某些情况下,所选K 值与实际值出入很大,为避免盲目烦琐的试差计算,可根据式(1)对K 值估算。

式(1)可分为三部分,对流传热热阻、污垢热阻和管壁导热热阻,其中污垢热阻和管壁导热热阻可查相关手册求得。

由此,K 值估算最关键的部分就是对流传热系数h 的估算.影响对流传热系数的因素主要有:1.流体的种类和相变化的情况液体、气体和蒸气的对流传热系数都不相同。

牛顿型和非牛顿型流体的也有区别,这里只讨论牛顿型对流传热系数。

换热器的操作和总传热系数的测定

换热器的操作和总传热系数的测定一、实验目的1. 了解换热器的结构与工作原理。

2. 掌握换热器总传热系数的测定方法。

3. 了解换热器的操作方法与强化途径。

二、实验原理换热器在工业生产中是经常使用的设备。

热流体借助于传热壁面,将热量传递给冷流体,以满足生产工艺的要求。

影响换热器传热量的参数有传热面积、平均温度差和总传热系数三要素。

为了查阅文献外,换热器性能实测是重要的途径之一。

总传热系数是度量换热器性能的重要指标。

为了提高能量的利用率,提高换热器的总传热系数以强化传热过程,是生产实践中经常遇到的问题。

列管换热器是一种间壁式的传热装置,冷热液体间通过壁面完成传热过程。

由热流体对壁面的对流传热、间壁的固体传导和壁面对冷流体的对流传热三个传热子过程组成。

以冷流体侧传热面积为基准的总传热系数与三个子过程的关系为冷流体→壁面→热流体。

由此可知,通过分别考察冷热流体流量对传热系数的影响,可达到了解某个对流传热过程的性能。

若要了解对流给热过程的定量关系,可由非线性数据处理而得Hh C m C c A A A A K αλδα++=11这种研究方法是过程分解与综合实验研究方法的实例。

总传热系数K 借助于传热速率方程式和热量衡算方程式求取 热量衡算方程式()()出进出进t t C G Q T T C G Q Pc c Ph h h -=-=c损Q Q Q c h +=换热器保温良好0=损Q则Q Q Q c h ==由于实验过程中存在随机误差,换热器的传热量为()2/c h Q Q Q +=换热器的操作优劣以传热不平衡度η度量,即%100⨯-=θθθηh 总传热速率方程式m t KA Q ∆=()()进出出进进出出进t T t T t T t T t m ----=∆ln上面各式中:K 为总传热系数;α为流体的给热系数;A 为换热器的传热面积;G 为流体的质量流量;Q 为传热量;C p 为流体的恒压热容;T 为热流体温度;t 为冷流体温度;△t 为传热温度差;η为操作不平衡;λ为固体壁的导热系数;δ为固体壁的厚度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PM RT

101 .33 91.81

8.314 273 .15 110

.32

2.92

k

g

/

m3

V m 237 .33 91.81 7467 .19m3 / h

G

2.92

查表可知:100℃时,苯 792.5kg/m3 甲苯 790.3kg/m3 120℃时, 苯 768.9kg/m3 甲苯 770.0kg/m3

气态平均粘度

g 0.0134 10.259 1 0.0134 9.351 9.363 Pa s

平均导热系数

0.0059 116.00 1 0.0059 112.86 112.88mW /(m K)

液体平均比热容

Cp 0.0059 2.0015 1 0.0059 2.0231 2.0229 kJ /(kg K )

V VG VL 7467.19 111.76 7578.95m 3/h

1.2 流通截面积A

根据工艺据工艺要求再管程流速一般取6 - 8m/s; 则选管程流体速度取u = 8 m/s; A V 7578.95 0.2632m2

u 36008

1.3 单程换热管数n及管长L

选定换热管规格为φ25×2mm,则换热管数:

(2)计算易挥发组分含量:

xtt

(1 x

x )0.9 ( g l

)0.5 ( i g

)0.1

100.0.0005599

0.9

2.924 779.83

0.5

0.2453103 9.363106

0.1

8.5652

(3)计算两相运动增强因子:

F 2.35 (0.213 1 )0.736 2.35 (0.213 1 )0.736 1.0279

0.02484

FP 1.8Pr0.17 1.8 0.02484 0.17 0.96

q Q 9056942 .62 103 26462 .79 S 3600 95.07

hnb1 0.00417Pc0.69q0.7Fp 0.00417 40790.69 26462.790.7 0.96 1547.16

则内插得110.32℃时 苯 = 780.32kg/m3, 甲苯 = 779.83kg/m3

1- 780.32 0.0059 779.83 (1 0.0059) 779.83kg / m3

苯w

甲苯

w

V L 949 .32 91.81 111 .76m3 / h

L

779 .83

Gs

m 4480.38/ 3600 0.022

d 0 NT 0.025721

1

1

hc

0.945

3 L

3 L

g

LGs

4

0.945

0.68463923.0139.81 0.19600.022103

4

4895.97W

/(m.c)

2.2 管程传热系数 i

(1)相关物性数据参数

管内液体平均密度 L 779 .83kg / m3

xtt

8.9182

(4)两相对流传热膜系数计算:

设气化率为20%,则总循环量为

m V 237 .33 91.81 108946.34 kg/h 30.26kg/s

20 00

20 00

Gi

m

ndi 2

30.26 4 721 0.0212

121 .173 kg /(m2

s)

hi

0.004

苯

甲苯

查表得苯、甲苯的物料数据插值得110.32℃时:

液态比热容 kJ/(kg ℃)

热导率

苯

10.259

0.2344

2.0015

116.0

甲苯

9.351

0.2454

2.059 0.2344 1 0.0059 0.2454 0.2453 mPa s

由公式求得气态 PM

101 .33 78

2.48kg / m3

苯密度

RT 8.314 (273 .15 110 .32)

由公式求得气 态甲苯密度

平均密度:

PM

101 .33 92

2.93kg / m3

RT 8.314 (273 .15 110 .32)

y 1- y 2.48 0.0134 2.93 1 0.0134 2.924kg / m3

实

721 0.025 2 113.20m2

0

2.校核计算

2.1 壳程传热系数 o

由附录查得谁的各项理化性质为:

温度/

140

密度

926.1

导热系数

0.6850

黏度

0.2010

150 917.0 0.6838 0.1863

内插得t=143.3℃时,水的导热系数0.6846W/(m·℃) 水的密度923.01 kg/m3 ,水的粘度0.1960mPa·s

i hb hfc Shnb1 375 .564 0.88442 1547 .16 1743 .9

总传热系数的较核

1.初步计算管程数

1.1确定管程流速

设气化率为20%则:

L V ' 237 .33 1186 .65kmol / h 20% 20%

L L V 1186.65 237.33 949.32kmol/ h

M = 78×0.0134+92×﹙1-0.0134﹚= 91.81g/mol

C

pGi

(

Cp

)

2 3

0.004

2022

.9

121

.173

(

2022 .9 0.2453 10 112 .88 103

3

)

2 3

365 .37

hfc Fhl 1.0279365.37 375.564

(5)泡核沸腾传热膜系数: 查得:甲苯的临界压力为Pc=4079 kPa

Pr

p Pc

101 .33 4079

n

A Si

0.2632 4

(0.025 0.004 )2

760 根

单根管长:

L S 95.07 1.59m

nd0 760 0.025

按单根管长为1.6 m,则换热管数为:

n S 95.07 757 根

Ld0 1.6 0.025

s nLd 换热器共有721根换热管,

则换热总面积:

(6)计算管内传热系数:

Re

diGi

L

0.021 121 .173 0.2453 10 3

10373 .555

Retp Re(1 x)F1.25 10373.555(1 0.0059)1.02791.25 10673.24

(7)压制因子:

1

1

S 1 2.53106 Retp1.17 1 2.53106 10673.241.17 0.88442