表面粗糙度的概念及其注法

表面粗糙度的概念及其注法

1.6

3.2

6.3

在上述三个符号上均可加一小圆,表示所有表面具有相同的表面粗糙度要求

⑵ 表面粗糙度参数:

表面粗糙度参数的单位是m。 注写Ra时,只写数值; 注写Rz、Ry时, 应同时注出Rz、Ry和数值。 只注一个值时,表示为上限值;注两个 值时,表示为上限值和下限值。

用任何方法获得的表面, Ra的上限值 为3.符)号及其注法

⒈ 表面粗糙度代号 表面粗糙度符号 表面粗糙度代号 表面粗糙度参数 其它有关规定

⑴ 表面粗糙度符号

基本符号:

H1 ≈1.4h H2=2 H1 h —— 字高

5 7 10

H2 H1

60° 60°

数字与字母高度

2.5 0.25

3.5

符号的线宽

高度H1 高度H2

dx

近似为:

n 1 Ra=- L ∑ yi i=1

⒉ 微观不平度十点高度——Rz

yp2 yp1 yp3 yp4

yp5

Y

X yv4 yv5 X

yv1

yv2

L

∑y + ∑y pi i=1 i=1 vi Rz= 5

Y

5

5

Ypi——最大轮廓峰高 Yvi——最大轮廓谷深

⒊ 轮廓最大高度——Ry

Rp Ry L

例如:

3.2

用去除材料的方法获得的表面, Ra的上限 值为3.2m,下限值为1.6m。 Ry3.2 用任何方法获得的表面, Ry的上限值 为3.2m。

3.2 1.6

说明:

① 当标注上限值或上限值与下限值时,允 许实测值中有16%的测值超差。 ② 当不允许任何实测值超差时,应在参数 值的右侧加注max或同时标注max和min。 例如: 3.2max 用去除材料的方法获得的表面, Ra的 1.6min 最大值为3.2m,最小值为1.6m。

表面粗糙度与检测(新国标)(技术经验)

在取样长度lr内,纵坐标值Z(x)的绝对值的算术平均值

Ra

1

lr

lr 0

Z(x

)dx

Ra

1 n

n i1

Zi

Z(x)

Zi

Ra

算术平均 偏差Ra

lr

技术研究

x

12

(2)轮廓的最大高度Rz

在取样长度lr内 Rz ZPmax ZV min

Z(x)

Z P1

Z Pmax

中线

Rz

Z v1

Zv2

lr

最大高度Rz

1. 表面粗糙度要求标注的内容

表面粗糙度 要求标注的内容:

表面粗糙度单一要求(不可省略)

传输带

补充要求

取样长度 加工工艺

加工余量等。

技术研究

31

表面粗糙度要求标注的内容在图中注写的位置,见图 所示。

粗糙度要求的注写的位置

a —第一个表面粗糙度(单一)要求(μm);

b — 第二个表面粗糙度要求(μm);

技术研究

26

技术研究

27

技术研究

28

技术研究

29

5.3 表面粗糙度符号、代号及其注法

一. 表面粗糙度的符号

符号

意义及说明

基本符号,表示表面可用任何方法获得。当不加注粗糙度参数值 或有关说明(例如:表面处理、局部热处理状况等)时,仅适用 于简化代号标注

基本符号加一短划,表示表面是用去除材料的方法获得。例如: 车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工、气割等

(1)对摩擦和磨损的影响 具有微观几何形状误差的两个表面只能在轮廓的峰顶

发生接触,如下图所示 。

技术研究

5

(2)对配合性能的影响 如果是间隙配合,磨损后,间隙增大; 如果是过盈配合,由于峰值的存在,压入后,过盈量不足。

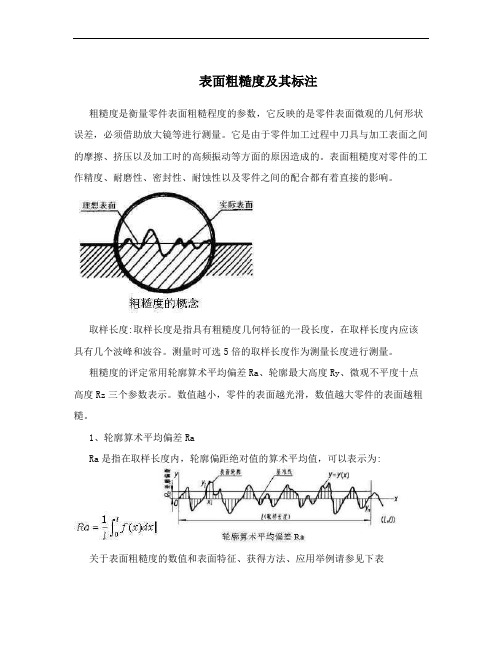

表面粗糙度及其标注

表面粗糙度及其标注粗糙度是衡量零件表面粗糙程度的参数,它反映的是零件表面微观的几何形状误差,必须借助放大镜等进行测量。

它是由于零件加工过程中刀具与加工表面之间的摩擦、挤压以及加工时的高频振动等方面的原因造成的。

表面粗糙度对零件的工作精度、耐磨性、密封性、耐蚀性以及零件之间的配合都有着直接的影响。

取样长度:取样长度是指具有粗糙度几何特征的一段长度,在取样长度内应该具有几个波峰和波谷。

测量时可选5倍的取样长度作为测量长度进行测量。

粗糙度的评定常用轮廓算术平均偏差Ra、轮廓最大高度Ry、微观不平度十点高度Rz三个参数表示。

数值越小,零件的表面越光滑,数值越大零件的表面越粗糙。

1、轮廓算术平均偏差RaRa是指在取样长度内,轮廓偏距绝对值的算术平均值,可以表示为:关于表面粗糙度的数值和表面特征、获得方法、应用举例请参见下表从上图中也可以看出,粗糙度参数的数值.基本上成倍数的关系。

标注时应当选用这些数值,不能选用其他的数值。

2、轮廓最大高度Ry3、轮廓不平度十点高度Rz1、代号及意义粗糙度代号可以分为:符号,粗糙度项目及数值。

常用标注参数是Ra, 标注Ra时Ra可以省略,标注Rz和Ry时,在粗糙度数值前加对应的符号Rz和Ry。

2、标注原则1)、在同一图样上每一表面只注一次粗糙度代号,且应注在可见轮廓线、尺寸界线、引出线或它们的延长线上,并尽可能靠近有关尺寸线。

2)、当零件的大部分表面具有相同的粗糙度要求时,对其中使用最多的一种,代(符)号,可统一注在图纸的右上角。

并加注“其余”二字。

3)、在不同方向的表面上标注时,代号中的数字及符号的方向必须下图的规定标注。

4)、代号中的数字方向应与尺寸数字的方向一致。

5)、符号的尖端必须从材料外指向表面。

标注举例:6)、齿轮、蜗轮齿面对于齿轮、蜗轮齿面的粗糙度,应标注在表示分度圆的点画线上。

如果图形中的位置有限,粗糙度也可以引出标注或注在尺寸线的延长线上。

7)、两个表面的粗糙度要求相同,也可以一个符号使用两个指引线。

表面粗糙度与检测(新国标)

传输带

补充要求

取样长度 加工工艺

加工余量等。

表面粗糙度要求标注的内容在图中注写的位置,见图 5.10所示。

图5.10 粗糙度要求的注写的位置

a —第一个表面粗糙度(单一)要求(μm); b — 第二个表面粗糙度要求(μm); c — 加工方法(车,铣); d— 表面纹理和纹理方向; e— 加工余量(mm)。

② 传输带和取样长度 的标注:传输带是指 两个滤波器的截止波 长值之间的波长范围。 长波滤波器的截止波

长值就是取样长度ln。

图5.11 表面粗糙度的单一要求标注示例

传输带的标注时,短波在前,长波在后,并用连字号“—”隔开。 在某些情况下,传输带的标注中,只标一个滤波器,也应保留连字号 “—” ,来区别是短波还是长波。

(4)影响抗腐蚀性;

5.2 表面粗糙度的评定

一. 基本术语 1. 取样长度 lr----基准线长度。至少含5个波峰和波谷 2. 评定长度ln--最小的测量长度。至少包括5个取样长度lr

图5.4 取样长度和评定长度

3. 中线—指具有几何轮廓形状并划分轮廓的基准线 轮廓算术平均中线:在取样长度内,划分实际轮廓为上、 下两部分面积相等的线

3. 表面粗糙度要求在图样上的标注方法

标注方向与 尺寸相同

指引线上标 注

3. 表面粗糙度要求在图样上的标注方法

标注在几 何公差框

格上方

标注在延 长线上

3. 表面粗糙度要求在图样上的标注方法

其余要求标注在标题 栏附近

(给出基本符号)

3. 表面粗糙度要求在图样上的标注方法

全部要求标 注在标题栏

3. 混合参数(形状参数) 轮廓的支承长度率Rmr(C) —

在给定的水平位置C上,轮廓的实体材料长度Ml(C)与评定长度ln的比率。

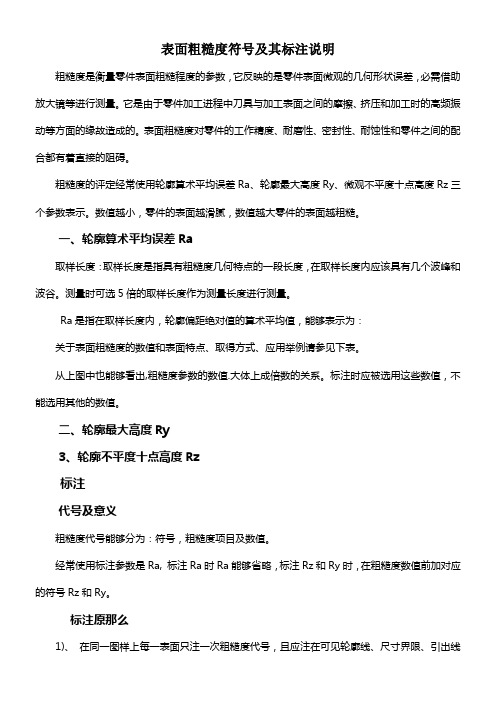

表面粗糙度符号及数值说明

表面粗糙度符号及其标注说明粗糙度是衡量零件表面粗糙程度的参数,它反映的是零件表面微观的几何形状误差,必需借助放大镜等进行测量。

它是由于零件加工进程中刀具与加工表面之间的摩擦、挤压和加工时的高频振动等方面的缘故造成的。

表面粗糙度对零件的工作精度、耐磨性、密封性、耐蚀性和零件之间的配合都有着直接的阻碍。

粗糙度的评定经常使用轮廓算术平均误差Ra、轮廓最大高度Ry、微观不平度十点高度Rz三个参数表示。

数值越小,零件的表面越滑腻,数值越大零件的表面越粗糙。

一、轮廓算术平均误差Ra取样长度:取样长度是指具有粗糙度几何特点的一段长度,在取样长度内应该具有几个波峰和波谷。

测量时可选5倍的取样长度作为测量长度进行测量。

Ra是指在取样长度内,轮廓偏距绝对值的算术平均值,能够表示为:关于表面粗糙度的数值和表面特点、取得方式、应用举例请参见下表。

从上图中也能够看出,粗糙度参数的数值.大体上成倍数的关系。

标注时应被选用这些数值,不能选用其他的数值。

二、轮廓最大高度Ry3、轮廓不平度十点高度Rz标注代号及意义粗糙度代号能够分为:符号,粗糙度项目及数值。

经常使用标注参数是Ra, 标注Ra时Ra能够省略,标注Rz和Ry时,在粗糙度数值前加对应的符号Rz和Ry。

标注原那么1)、在同一图样上每一表面只注一次粗糙度代号,且应注在可见轮廓线、尺寸界限、引出线或它们的延长线上,并尽可能靠近有关尺寸线。

2)、当零件的大部份表面具有相同的粗糙度要求时,对其中利用最多的一种,代(符)号,可统一注在图纸的右上角。

并加注“其余”二字。

3)、在不同方向的表面上标注时,代号中的数字及符号的方向必需以下图的规定标注。

4)、代号中的数字方向应与尺寸数字的方向一致。

5)、符号的尖端必需从材料外指向表面。

标注举例:6)、齿轮、蜗轮齿面关于齿轮、蜗轮齿面的粗糙度,应标注在表示分度圆的点画线上。

若是图形中的位置有限,粗糙度也能够引出标注或注在尺寸线的延长线上。

7)、两个表面的粗糙度要求相同,也能够一个符号利用两个指引线。

表面粗糙度的参数、评定及标注方法

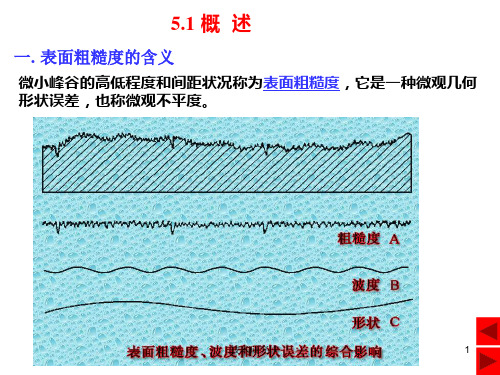

表面粗糙度的参数、评定及标注方法1.表面结构的基本概念(1)概述为了保证零件的使用性能,在机械图样中需要对零件的表面结构给出要求。

表面结构就是由粗糙度轮廓、波纹度轮廓和原始轮廓构成的零件表面特征。

(2)表面结构的评定参数评定零件表面结构的参数有轮廓参数、图形参数和支承率曲线参数。

其中轮廓参数分为三种:R轮廓参数(粗糙度参数)、W轮廓参数(波纹度参数)和P 轮廓参数(原始轮廓参数)。

机械图样中,常用表面粗糙度参数Ra和Rz作为评定表面结构的参数。

①轮廓算术平均偏差Ra 它是在取样长度lr内,纵坐标Z(x)(被测轮廓上的各点至基准线x的距离)绝对值的算术平均值,如图1所示。

可用下式表示:②轮廓最大高度它是在一个取样长度内,最大轮廓峰高与最大轮廓谷深之和,如图1所示。

图1 Ra、Rz参数示意图国家标准GB/T1031-2009给出的Ra和Rz系列值如表1所示。

表1 Ra、Rz系列值( um)Ra Rz Ra Rz0.012 6.3 6.30.025 0.025 12.5 12.50.05 0.05 25 250.1 0.1 50 500.2 0.2 100 1000.4 0.4 2000.8 0.8 4001.6 1.6 8003.2 3.2 16002.标注表面结构的图形符号(1)图形符号及其含义在图样中,可以用不同的图形符号来表示对零件表面结构的不同要求。

标注表面结构的图形符号及其含义如表2所示。

表2 表面结构图形符号及其含义符号名称符号样式含义及说明基本图形符号未指定工艺方法的表面;基本图形符号仅用于简化代号标注,当通过一个注释解释时可单独使用,没有补充说明时不能单独使用扩展图形符号用去除材料的方法获得表面,如通过车、铣、刨、磨等机械加工的表面;仅当其含义是“被加工表面”时可单独使用用不去除材料的方法获得表面,如铸、锻等;也可用于保持上道工序形成的表面,不管这种状况是通过去除材料或不去除材料形成的完整图形符号在基本图形符号或扩展图形符号的长边上加一横线,用于标注表面结构特征的补充信息工件轮廓各表面图形符号当在某个视图上组成封闭轮廓的各表面有相同的表面结构要求时,应在完整图形符号上加一圆圈,标注在图样中工件的封闭轮廓线上。

【机械制图】表面粗糙度及其标注方法

【机械制图】表面粗糙度及其标注方法零件图除了图形、尺寸这外,还必须有制造零件应达到的一些质量要求,一般称为技术要求。

技术要求的内容通常有:表面粗糙度、尺寸公差、形状和位置公差、材料及其热处理、表面处理等。

下面先介绍表面粗糙度及其注法。

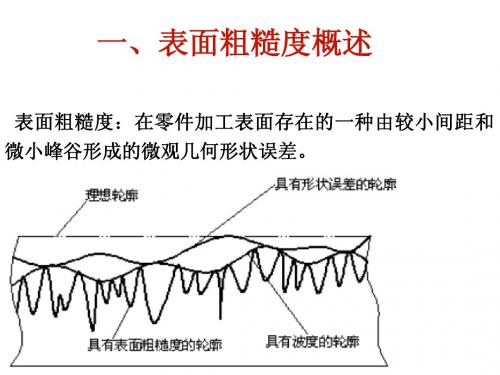

一、表面粗糙度的概念无论采用哪种加工方法所获得的零件表面,都不是绝对平整和光滑的,放在显微镜(或放大镜)下观察,都不得可以看到微观的峰谷不平痕迹,如图1所示。

表面上这种微观不平滑情况,一般是受刀具与零件间的运动、摩擦,机床的振动及零件的塑性变形等各种因素的影响而形成的。

表面上所具有的这种较小间距和峰谷所组成的微观几何形状特征,称为表面粗糙度。

图1 表面粗糙度概念表面粗糙度是评定零件表面质量的一项技术指标,它对零件的配合性质、耐磨性、抗腐象征性、接触刚度、抗疲劳强度、密封性质和外观等都不得有影响。

因此,图样上要根据零件的功能要求,对零件的表面粗糙度做出相应的规定。

评定表面粗糙度的主要参数是轮廓算术平均偏差Ra,它是指在取样长度L范围内,补测轮廓线上各点至基准线的距离yi(如图2)的算术平均值,它是指在取样长度L范围内,被测轮廓线上各点至基准线的距离yi(如图12)的算术平均值,可用下表示:-----------或近似表示为:----------- 轮廓算术平均偏差可用电动轮廓仪测量,运算过程由仪器自动完成。

根据GB/T1031—1995F规定(另外还有GB/T3525——2000以可同时查阅),Ra数值愈小,零件表面愈趋平整光滑;Ra的数值,零件表面愈粗糙。

图2 轮廓算术平均编差图3 轮廓算术平均编差值二、表面粗糙度的选用表面粗糙度参数值的选用,应该既要满足零件表面的功能要求,又要考虑经济合理性。

具体选用时,可参照已有的类似零件图,用类比法确定。

在满足零件功能要求前提下,应尽量选用较大的表面粗糙度参数值,以降低加工成本。

一般地说,零件的工作表面、配合表面、密封表面、运动速度高和单位压力大的摩擦表面等,对表面平整光滑程度要求高,参数值应取小些。

表面粗糙度

表面粗糙度

Rz =︱ypmax︱+︱yvmax︱

表面粗糙度

评定参数的数值选用

• 标准规定当Ra为0.025~6.3μm或Rz为0.100~ 2.5μm范围时,应优先选用Ra参数。

• 当Ra<0.025μm,Ra>6.3μm时,用光学仪器测量 比较适合,因此选用Rz。工厂一般只能测Rz参 数。

表面粗糙度

• 同一精度,小尺寸比大尺寸、轴比孔的表面粗糙度值要小。

表面粗糙度

(3) 形状误差:零件表面中峰谷的波长和波高之比大 于1000的不平程度属于形状误差。

表面粗糙度

1.1.2表面粗糙度对零件性能的影响

1.影响零件的耐磨性; 2.影响配合性质的稳定性; 3.影响零件的疲劳强度; 4.影响零件的抗腐蚀性; 5.影响零件的密封性; 6.对零件的外观、测量精度、表面光学性能、导电

代号

意义

表示不允许去除材料,用任何方法获得的 表面,粗糙度最大高度为0.4μm

表示去除材料,粗糙度最大高度的最大值 0.2μm

用去除材料方法获得的表面,传输带 0.008-0.8mm,

表示不允许去除材料,双向极限值,上限 值:算术平均偏差3.2μm,下限值:算术平 均偏差0.8μm

表面粗糙度

1.3.3表面粗糙度代(符)号在图样上的标注

• 轮廓的最小二乘中线m:在取样长度内,使轮廓 上各点至一条该线的距离平方和为最小。即:

n

yi2 min

i 1

表面粗糙度

轮廓算术平均中线m:在取样长度内,将实际轮廓划 分上下两部分,且使上下面积相等的直线 。即:

F1+F3+…+F2n-1= G2+G4+…+G2n

表面粗糙度符号及标注方法

表面粗糙度符号、代号及其注法标准等效采用ISO1302——1992。

表面粗糙度原称表面光洁度,是指加工表面上所具有的较小间距和峰谷所组成的微观几何形状特性,一般由加工方法和其它因素形成。

属于几何精度的表面结构范畴。

通俗地讲,就是指零件表面经加工后遗留的痕迹,在微小的区间内形成的高低不平的程度(也可以说成为粗糙的程度)用数值表现出来,作为评价表面状况的一个依据。

它是研究和评定零件表面粗糙状况的一项质量指标,是在一个限定的区域内排除了表面形状和波纹度误差的零件表面的微观不规则状况。

零件在参与工作时,其表面的不规则状况直接影响了表面的耐磨性、耐腐蚀性、疲劳强度;也影响了两表面间的接触刚度、密封性;还影响流体运动阻力的大小、导电、导热等性能。

因此,各国十分注意表面粗糙度这门学科的发展。

前苏联、德国和法国等国家成立了专门的研究机构,从事研究表面粗糙度对产品质量的影响,并在改进表面特征状况等方面取得了显著的成果。

表面粗糙度的标准化工作是从三十年代开始发展起来的,和形位公差一样,也是首先从解决图样标注的统一开始的。

前联邦德国标准DIN140发布于1939年,是世界上最早的有关表面粗糙度方面的标准。

这个标准只规定表面粗糙度的符号,把需要加工的表面分为▽、▽▽、▽▽▽、▽▽▽▽,不需要加工的表面用符号∽表示。

由于没有参数标准,因此各个符号均无既定的数值,而是凭目测加以区分。

最早制订表面粗糙度参数标准的是美国,它于1940年发布了美国标准ASAB46.1—1940《表面粗糙度、波纹度和加工纹理》,1947年又修订为ASAB46.1—1947。

标准采用中线制,在高度方向并列四个参数,并规定了数值系列。

美国的现行标准是ANSIB 46.1—1978,与英国、加拿大标准一致。

标准中规定了个各种参数及定义,明确以轮廓算术平均偏差R a为主要参数,其他参数在特殊需要时应用。

它的表面粗糙度数值不分等级,采用与符号一起直接标注在图样上的形式表示。

表面粗糙度

数的允许值尽可能大(除Rmr(c)外),以减小加工困难,

降低生产成本。

P113 表4-1至表4-6

二、表面粗糙度的评定参数

国家标准GB/T1031-1995规定: 基本评定参数:高度参数

附加评定参数:间距和综合参数

三、表面粗糙度的标注

1.表面粗糙度符号

三、表面粗糙度的标注

2.表面粗糙度代号及其标注

当需要表示的加工表面对表面特征的其他规定有要

求时,应在表面粗糙粗糙度 参数及其数值》(GB/T1031-1995)

《机械制图 表面粗糙度符号、代号及其注法》(GB/T 131-1993)

二、表面粗糙度的评定参数

1.基本术语及定义(GB/T 3505-2000) 取样长度(lr) 用于判别被评定轮廓的不规则特征的X轴方向上的长

度,即具有表面粗糙度特征的一段基准线长度。

X轴的方向与轮廓总的走向一致,一般应包括5个以

上的波峰和波谷。

二、表面粗糙度的评定参数

1.基本术语及定义(GB/T 3505-2000) 评定长度(ln) 评定长度是用于判别被评定轮廓的不规则特征的X轴

方向上的长度。

可包括一个或几个取样长度 。一般取ln=5lr。

二、表面粗糙度的评定参数

评定参数(GB/T 3505-2000)

高度参数 1)轮廓算术平均偏差(Ra)

轮廓算术平均偏差是指在一个取样长度内,轮廓偏距

z(x)绝对值的算术平均值。

二、表面粗糙度的评定参数

高度参数 2)轮廓最大高度(Rz)

轮廓最大高度是指在取样长度内,轮廓峰顶线与轮廓

谷底线之间的距离。

二、表面粗糙度的评定参数

轮廓峰和轮廓谷的 1)轮廓单元的平均宽度(RSm) 组合单元 间距参数

表面粗糙度标注标准

表面粗糙度标注标准表面粗糙度是指物体表面的不平整程度,通常用来描述材料表面的质量和加工工艺的精度。

在工程领域中,粗糙度的标注对于产品的质量和性能有着重要的影响。

因此,制定表面粗糙度标注标准对于确保产品质量和实现工艺要求至关重要。

一、表面粗糙度的定义。

表面粗糙度是指在一定长度范围内,物体表面的不规则度和凹凸不平的程度。

通常用Ra值(平均粗糙度)或Rz值(最大峰-谷高度)来表示。

Ra值越小,表面越光滑;Rz值越小,表面越平整。

表面粗糙度的标注对于产品的装配、密封、润滑、磨损等性能有着直接的影响。

二、表面粗糙度的标注方法。

1. 标注位置,通常在零件图纸的表面粗糙度标注框内标注,标注位置应尽量靠近与表面粗糙度相关的尺寸标注。

2. 标注内容,标注应包括Ra值或Rz值,以及表面粗糙度的加工方法和符号。

例如,若采用砂轮磨削,可在标注后加上“砂轮磨削”字样,并在符号上加上相应的标记。

3. 标注形式,标注应以符号形式出现,符号应清晰、规范。

同时,标注应尽量与产品图纸的其他标注保持一致,以确保整体美观和统一。

三、表面粗糙度标注标准的制定。

1. 标准制定的必要性,表面粗糙度标注标准的制定可以规范产品图纸的标注内容和形式,提高产品的加工精度和质量稳定性,有利于提高产品的市场竞争力。

2. 制定原则,标准的制定应参考国际标准和行业标准,结合国内实际情况,充分考虑不同行业、不同产品的特点和需求,确保标准的科学性和实用性。

3. 标准内容,标准应包括表面粗糙度的定义、标注方法、符号规范、标注位置、标注内容等方面的规定,同时可以根据不同的行业和产品特点进行细化和补充。

四、表面粗糙度标注标准的应用。

1. 产品设计,在产品设计阶段,应根据产品的功能和要求合理确定表面粗糙度标注,为产品的加工和质量控制提供依据。

2. 加工工艺,在产品加工过程中,应根据标准要求选择合适的加工方法和工艺参数,确保产品表面粗糙度的符合标准要求。

3. 质量检验,在产品质量检验过程中,应根据标准要求进行表面粗糙度的测量和评定,确保产品质量的稳定性和一致性。

详解表面粗糙度的概念及标注方法

详解表面粗糙度的概念及标注方法❖表面粗糙度的概念零件表面上具有较小间距的峰谷所组成的微观几何形状特性,称为表面粗糙度。

这主要是在加工零件时,由于刀具在零件表面上留下的刀痕及切削分裂时表面金属的塑性变形所形成的。

零件表面粗糙度也是评定零件表面质量的一项技术指标,它对零件的配合性质、工作精度、耐磨性、抗腐蚀性、密封性、外观等都有影响。

❖表面粗糙度的代号、符号及其标注GB/T 131-2006规定了表面粗糙度代号及其注法。

图样上表示零件表面粗糙度的符号见下表。

❖表面粗糙度的主要评定参数零件表面粗糙度的评定参数有:1)轮廓算术平均偏差(Ra)在取样长度内,轮廓偏距绝对值的算术平均值。

Ra的数值及取样长度l见表:2)轮廓最大高度(Rz)在取样长度内,轮廓峰顶线与轮廓峰底线的距离。

备注:使用时优先选用Ra参数。

❖表面粗糙度的标注要求1)表面粗糙度的代号标注示例表面粗糙度高度参数Ra、Rz、Ry在代号中用数值标注时,除参数代号Ra可省略外,其余在参数值前需标注出相应的参数代号Rz或Ry,标注示例见表:2) 表面粗糙度标注中数字及符号的方向❖表面粗糙度符号在图样上的标注方法1)表面粗糙度代(符)号一般应注在可见轮廓线、尺寸界线或它们的延长线上,符号的尖端必须从材料外指向表面。

2)表面粗糙度代号中数字及符号的方向必须按规定标注。

表面粗糙度的标注示例在同一图样上,每一表面一般只标注一次代(符)号,并尽可能地靠近有关的尺寸线。

当空间狭小或不便标注时可以引出标注。

当零件所有表面具有相同的表面粗糙度要求时,可统一标注在图样的右上角,当零件的大部分表面具有相同的表面粗糙度要求时,对其中使用最多的一种代(符)号可以同时注在图样的右上角,并加注"其余"两字。

凡统一标注的表面粗糙度代(符)号及说明文字,其高度均应该是图样标注的1.4倍。

零件上连续表面、重复要素(如孔、齿、槽等)的表面和用细实线连接不连续的同一表面,其表面粗糙度代(符)号只注一次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可编辑ppt

14

例:一个孔的直径为400.005 基本尺寸: 40 最大极限尺寸: 40.005 最小极限尺寸: 39.995 零件合格的条件: 40.005≥实际尺寸≥ 39.995

可编辑ppt

15

⒉ 尺寸偏差和尺寸公差

上偏差 = 最大极限尺寸-基本尺寸 代号: 孔为ES 轴为es

下偏差 = 最小极限尺寸-基本尺寸

19

⒋ 配合

1) 配合的概念

配合: 基本尺寸相同的相互结合的孔和

轴的公差带之间的关系。

间隙或过盈: δ=孔的实际尺寸-轴的实际尺寸

δ≥0 间隙 δ≤0 过盈

可编辑ppt

20

2) 配合的种类

① 间隙配合 具有间隙(包括最小间隙等于零)的配合。

孔的公差带 在轴的公差 带之上

图例: 孔 轴

最大极限尺寸 最小极限尺寸

可编辑ppt

2

⒈ 轮廓算术平均偏差——Ra

Y

表面轮廓

Ra

X

L=取样长度

Ra=-L1 ∫

L

0y(x)

dx

近似为:

R =-∑ 1 n

a 可编辑ppt L i=1

yi

3

2. 轮廓最大高度——Rz

Y

Rp Rz Rm

X

L=取样长度

Rz = Rp + Rm

Rp----最大轮廓峰高

Rm----最大轮廓谷深

可编辑ppt

可编辑ppt

13

二、公差与配合的概念

⒈ 基本概念

基本尺寸: 设计时确定的尺寸。 实际尺寸: 经测量获得的某一孔、轴的尺寸。 极限尺寸: 一个孔或轴允许的尺寸的两个界

限值。 最大极限尺寸: 孔或轴允许尺寸的最大值。 最小极限尺寸: 孔或轴允许尺寸的最小值。

零件合格的条件:

最大极限尺寸≥实际尺寸≥最小极限尺寸

可编辑ppt

18

基本偏差系列

A

B

+

CCD D E EF F FG

孔

零线

0-

G

H

JS J

K

M

N

P

RS

T

UV

X Y Z ZA ZB

0

ZC

基本尺寸

基本尺寸

zc

0

+

-

m n p r s t u v x y z zazb 零线

c cd d

e

ef

f

fg

g

h

js j

k

轴

0

b

a

作用:确定了孔和轴可编的辑pp公t 差带位置。

代号: 孔为EI 轴为ei

尺寸公差(简称公差): 允许实际尺寸的变动量。

公差 = 最大极限尺寸-最小极限尺寸

= 上偏差-下偏差

偏差可

例: 450.004

正可负

上偏差 = 45.004-45 = +0.004

下偏差 = 44.996-45 = -0.004

公差恒为 正

公 差= 0.004-(-0.004) = 0.008

第十一章 零件图上的技术要求

11.1 表面粗糙度的概念及其注法 11.2 尺寸公差与配合

可编辑ppt

1

11.1 表面粗糙度的概念及其注法

一、基本概念

表面粗糙度是指零件表面因加工而形 成的微观几何形状误差.

二、评定表面粗糙度的参数

★ 轮廓算术平均偏差——Ra

★ 轮廓最大高度——Rz

优先选用轮廓算术平均偏差Ra

3.2max 1.6min

用去除材料的方 法获得的表面粗糙 度,Ra的上限值为 3.2μm , Ra 的 下 限值为1.6μm。

可编辑ppt

7

3 .2

用去除材料的方法

铣 用铣削方法获得

获得的表面粗糙度, 6.3

的表面粗糙度,Ra

Ra 的 上 限 值 为

的上限值为6.3μm。

3.2μm。

3 .2

用 不去 除材 料 的 方 3.2 法获得的表面粗糙度, 12.5

3.2

×

2×45°

3×.2

1.6

3.2

符号的尖端必须 从

材料外指向表面 。

可编辑ppt

11

齿轮、花键表面粗糙度的标注

可编辑ppt

12

11.2 尺寸公差与配合 一、互换性

基本概念: 同一批零件,不经挑选和辅助加工,

任取一个就可顺利地装到机器上去,并满 足机器的性能要求。

保证零件具有互换性的措施:

由设计者确定合理的配合要求和尺寸公差 大小。

3. 表面粗糙度在图样上的标注方法

注在可见 轮廓线上

注在尺寸界线的 延长线上上

注在尺寸界线上

可编辑ppt

注在轮廓 线的延长

线上

9

★ 在不同方向的表面上标注时,代号中的数 字及符号的方向必须下图的规定标注。

3.2 30° 3.2

3.2 3.2

3.2

30°

3.2

可编辑ppt

10

6.3 3.2

6.3 6.3

17

⒊标准公差和基本偏差

1)标准公差 用以确定公差带的大小,国家标准共规定了20 个等级。 即:IT01、IT02、 IT1~IT18 标准公差的数值由基本尺寸和公差等级确定。

标准公差

基本偏差

0

+

—

0 基本偏差

标准公差

基本尺寸

2)基本偏差 用以确定公差带相对于零线的位置。

一般为靠近零线的那个偏差。

最大间隙 最小间隙 最小极限尺寸 最大极限尺寸 最大间隙 最小间隙

可编辑ppt

21

② 过盈配合 具有过盈(包括最小过盈等于零)的配合。

最大极限尺寸 最小极限尺寸

最大过盈 最小过盈 最小极限尺寸 最大极限尺寸 最大过盈 最小过盈

孔的公差带在轴 的公差带之下

5

2.表面粗糙度参数:

1)表面粗糙度参数的单位是m。

2)注写Ra时,只写数值:3.2 注写Rz时,应同时注出Rz和数值:3.2

3)注一个值时,表示为上限值;注两 个值时,表示为上限值和下限值。

可编辑ppt

6

表面粗糙度的代号举例

意 义Байду номын сангаас代号 意 义

3.2

用任何方法获得 的表面粗糙度, Ra 的 上 限 值 为 3.2μm。

Ra 的 上 限 值 为 3.2μm。

用去除材料的方

法获得的表面粗糙 度,Ra的上限值为 3.2μm , Rz 的 上 限值为12.5μm。

说明:

① 当标注上限值或上限值与下限值时,允 许实测值中有16%的测值超差。

② 当不允许任何实测值超差时,应在参数 值的右侧加注max或可编同辑p时pt 标注max和min。 8

4

三、表面粗糙度代(符)号及其注法

⒈ 表面粗糙度符号、意义及说明

60° 60°

a

b

c

d

e

H≈1.4h h —— 字高

-a 用任何方法获得的表面(单独使用无意义)

-b 用去除材料的方法获得的表面

-c 用不去除材料的方法获得的表面

-d 横线上用于标注有关参数和说明

e-表示所有表面具有相可同编辑的ppt表面粗糙度要求

可编辑ppt

16

公差带图:

上偏差 +

0-

公差带 +0.008 -0.008

下偏差

+0.024

+0.008 -0.006

0

-0.022

50 基本尺寸

例: 50±0.008

50

+0.024 +0.008

50

-0.006 -0.022

作用:直观地表示出了公差的大小及公差 带相对于零线的位置。

可编辑ppt