年产13万吨焦油加工厂蒸馏工段的初步设计

年处理煤焦油13万吨焦油蒸馏工段工艺设计__正文

12.3

108

1.0347

202.5

34.8

煤焦油中的组分相当多,难以将其中的组分只经一次加工就分离出来,通常是分步地把煤焦油中的有用组分逐级分离开来。分离的方法一般是蒸馏、萃取和结晶等。图1-1给出了从煤焦油分离出各主要组分的示意。

图1-1从煤焦油中分离的各个组分示意

由上图可见,煤焦油通过蒸馏切取的馏分有如下几种:

煤焦油在20℃的密度为1100~1250kg/m3,其值随温度升高而降低。

煤焦油的蒸发潜热λ可用下式估算:

煤焦油馏分相对分子质量可按下式估算:

式中M——煤焦油馏分相对分子质量;

——蒸馏馏出50%时的温度,K;

B——系数,对于洗油、酚油馏分为3.74,对于其余馏分为3.80。

1.2.2 煤焦油的用途

焦油中含有上万种化学品,如德国Rutgers公司焦油加工厂从煤焦油中可提取250余种化学品,其用途极为广泛。

煤沥青是焦油蒸馏产物,其含量占焦油量的50%~55%,煤沥青主要用来生产碳材料,包括以生产石墨电极为主的冶金碳素和电解铝用阳极及针状焦和碳纤维。

1.3

1.3.1

煤焦油组成中包括了如苯、苯酚这样低的相对分子质量的简单物质(它们甚至在真空下也不易蒸发),也包括了相对分子质量达数千的非常复杂物质,因此煤焦油是一种十分复杂的混合物。煤焦油中有机化合物估计超过万种,已被鉴定的约有五百多种。煤焦油化学组成特点是:(1)主要是芳香族化合物,而且大多数是两个环以上的稠环芳香族化合物,而烷烃、烯烃和环烷烃化合物很少;(2)还有杂环的含氧、含氮和含硫化合物;(3)含氧化合物如呈弱酸性的酚类以及呈中性的古马隆、氧芴等;(4)含氮化合物主要包括弱碱性的吡啶、喹啉及它们的衍生物,还有吡咯类如吲哚,咔唑等;(5)含硫化合物如噻吩、硫酚、硫杂茚等;(6)煤焦油中各种烃的烷基化合物数量甚少,而且它们的含量随着分子中环数增加而减少。

年处理12万吨焦油焦油车间蒸馏工段工艺初步设计开题报告ppt

[5]唐英,王强,杨祺.煤焦油工业国内外发 展动态[J].辽宁化工。2002,31(10):428434. [6]郑文华,刘洪春,周科.中国焦化工业现 状及发展[J].钢铁,2004,39(3):67-73. [J] 2004 39(3) 67-73 [7]潘孔洲,叶煌.国内外煤焦油加工工艺的 比较[J].燃料与化工,2002,33(5):249252. [8]何扣宝ห้องสมุดไป่ตู้我国煤焦油行业的发展方向 [J].上海化工,2007,32(6):22-2

进程安排

3月29日~ 4月4日,选题,收集、查阅相关文 献及资料 4月5日~ 4月11日,流程的选择与设计 4月12日~ 4月18日,热量恒算、物料恒算 4月19~5月9日,主要设备计算及选型 5月10日~5月16日,其它设备的选型

5月17 日~5月23日,中期检查 5月24日~6月6日,专题绘制图纸 6月7日~6月13日,撰写设计说明书 6月13日~6月20日,定稿、打印、准备答辩 6月21日~6月27日,毕业答辩

实现方法

在计算过程中,要认真仔细,不清楚的 地方会多和指导教师交流和沟通。在设备布 置上,我会请教指导教师,或者请教本钢焦 化厂(毕业实习地点)的一些技术工艺人员。

已查阅参考文献目录

[1] 《焦化设计参考资料》编写组.焦化设计 参考资料[M].北京:冶金工业出版社, 1980. [2] 库咸熙.炼焦化学产品回收与加工 [M].北京:冶金工业出版社,1985. [3] 《炼焦化产理化常数》编写组.炼焦化产 理化常数[M].北京:冶金工业出版社,1980, [4] Warren L.McCabe Julian C.Smith.Unit operations of chemical engineering[M].北 京:化学工业出版社,2003,

年产10万吨煤焦油蒸馏工艺初步设计

学 专 班 姓 学

部: 业: 级: 名: 号:

指导教 指导教师:

2012 年 月

日

题

目

年处理()万吨焦油蒸馏工段的初步设计

来源

工程实践

1、研究目的和意义 我国煤化工的支柱仍然是焦化,伴着钢铁的发展进程,迫切需要对其他炼焦化学产品进行回 收利用。生产附加值更高的产品。煤焦油是煤在干馏和汽化过程中获得的液体产品,焦油里含有 许多可利用的组分,因为焦油各组分的性质有差别,但性质相近的组分较多。为从煤焦油中分离 加工出高附加值的产品,需要先采用焦油蒸馏方法切取各种馏分,使酚、萘、蒽等预提取的单组 分产品浓缩集中到相应的馏分中去,在进一步利用物理的和化学的方法分离制得产品 。 在当前原油价格大幅上涨的背景下, 石油化工原料成本不断攀高, 石化产品竞争力大大削弱, “高油价时代”的到来, 为长期处于竞争劣势的煤化工业提供了一个千载难逢的发展机遇。 在晋、 陕、 内蒙古等地, 煤化产业作为传统煤化工的一个组成部分, 煤焦油加工产业迎来良好发展机遇。 煤焦油是一芳香烃为主的有机混合物,含有 1 万多种化合物,可提取的约 200 种,目前,有利用 价值并且可提取并经济合理的约 50 种,其深加工所获得的轻油、酚、萘、洗油、蒽、咔唑、吲 哚、沥青等系列产品是合成塑料、合成纤维、农药、染料、医药、涂料、助剂及精细化工产品的 基础原料,也是冶金、合成、建设、纺织、造纸、交通等行业的基本原料,许多产品是石油化工 中得不到的,因此,煤焦深油加工可促进这些行业的发展。并且提高资源利用率,有利于环境保 护,发展循环经济。 煤焦油是一个组分上万种的复杂混合物,目前已从中分离并认定的单种化合物约 500 余种, 约占煤焦油总量的 55%,其中包括苯、二甲苯、萘等 174 种中性组分;酚、甲酚等 63 种酸性组 分和 113 种碱性组分。煤焦油中的很多化合物是塑料、合成橡胶、农药、医药、耐高温材料及国 防工业的贵重原料,也有一部分多环烃化合物是石油化工所不能生产和替代的 。 2、国内外发展情况(文献综述) 煤焦油蒸馏是焦油加工的龙头,其技术水平影响着焦油馏份的质量,并对焦油馏份的后续加 工工艺的选择有着较大影响。目前国内外成熟的煤焦油蒸馏工艺流程较多,就蒸馏塔的操作压力 而言,可分为常压蒸馏、常减压蒸馏和减压蒸馏三大类;按蒸馏塔的数量可分为一塔式、二塔式 和多塔式。目前国内焦化企业大都采用常压单塔流程,这种流程投资低,易操作,比较适合中小 规模的焦油蒸馏装置,但馏份切割较粗。国外大型煤焦油加工企业,大都采用常减压流程,特点 是:各馏份切取较精细,如萘油馏份中萘的集中度可达 95%以上,洗油馏份中含萘量较低;由于 馏份分割较细,有利于馏份的后续加工和提高产品的提取率。 1.1 常压蒸馏工艺

焦油_年产13万吨焦油加工厂蒸馏工段的初步设计毕业设计

焦油_年产13万吨焦油加工厂蒸馏工段的初步设计毕业设计毕业设计说明书设计(论文)题目:13万t/a焦油加工厂蒸馏工段的初步设计学生姓名:学号:专业班级:学部:指导教师:2012年X月X日摘要本设计为13万t/a焦油加工厂蒸馏工段初步设计。

通过对国内外焦油加工工艺和发展现状的综述,选择用国内应用较多且比较成熟的常压两塔式焦油蒸馏工艺。

首先对一段蒸发器、二段、蒸发器、蒽塔、馏分塔等主要设备进行了物料衡算;对馏分塔、蒽塔进行了设计计算,确定了塔径和塔高,并对塔板进行设计计算和流体力学校核;对馏分塔进行了机械设计和强度校核;最后给出非工艺条件。

本设计的主要设备有:圆筒式管式炉350万千卡/小时,一段蒸发器的直径DN=1400mm、二段蒸发器直径DN=2200mm、馏分塔直径DN=1600mm,塔高H=23000mm,塔板数为36,蒽塔DN=1600mm,塔板数为23,一段冷凝冷却器的换热面积是54m2,馏份塔冷凝冷却器的换热面积是195 m2,蒽油浸没式冷却器的换热面积是24m2。

关键词: 煤焦油;焦油蒸馏;馏分塔;工艺计算Abstract The design for the 130,000 t / a coal tar distillation section is preliminary designed. The process and the development status of the domestic and foreign tar is described. By comparison to the existing process,the domestic application of more and more mature atmospheric two-tower tar distillation process is selected. The first section of the evaporator, Sec, evaporator, anthracene, tower, distillate tower equipment material balance; distillate tower, anthracene, tower design calculations, to determine the tower diameter and tower height, and plate design calculations and the hydrodynamics check; distillate tower mechanical design and strength check; Finally, non-process conditions. The results show that cylindrical tube type furnace is 3.5 million kilocalorie/hour, the section of the evaporator diameter is 1400mm, Sec evaporator diameter is 2200mm. The diameter of the tower is 1600mm, the height of the tower is 23000mm, in which the plate number is 36. Anthracene tower diameter is 1600mm, plate number is 23.The section of condensation heat transfer area of the cooler is 54 m2, and the distillate tower condensate cooler heat transfer area is 195 m2, anthracene oil-immersed no cooler heat transfer area is 24 m2. Keywords: coal tar; tar distillation; distillation tower ; calculation of crafts 目录摘要I Abstract II 前言1 1文献综述2 2主要设备选择12 3工艺计算13 3.1物料衡算13 3.1.1整个流程的物料衡算13 3.1.2主要设备的物料衡算14 3.2主要设备计算15 3.2.1管式加热炉153.2.2一段蒸发器17 3.2.3二段蒸发器18 3.2.4蒽塔19 3.2.5馏分塔20 3.2.6一段轻油冷凝冷却器22 3.2.7馏分塔轻油冷凝冷却器23 3.2.8浸没式冷却器(切萘洗量混馏分)24 3.3馏分塔塔板的工艺计算25 3.3.1 塔径26 3.3.2 塔高26 3.3.3圆泡罩塔盘的设计26 3.3.4板面布置27 3.3.5塔板压降29 3.3.6液冷情况31 3.3.7鼓泡层高度hf 31 3.3.8排空时间T 31 3.4蒽塔塔板的工艺计算32 3.4.1塔径33 3.4.2圆泡罩塔盘的设计33 3.4.3板面布置34 3.4.4塔板压降36 3.4.5液泛情况38 3.4.6鼓泡层高度hf 38 3.4.7排空时间T 38 3.5容器附件39 3.5.1人孔和手孔39 3.5.2视镜39 3.5.3液面计39 3.5.4接管39 3.5.5法兰40 3.6 主要设备机械设计和强度校核40 3.6.1筒体和封头壁厚41 3.6.2塔设备载重计算41 3.6.3风载荷与风弯矩计算43 3.6.4地震弯矩计算46 3.6.5各种载荷引起的轴向应力48 3.6.6 塔体最大组合轴向拉应力校核52 3.6.7 塔体水压时应力及吊装时应力校核53 3.6.8吊装时应力校核校核54 3.6.9基础环设计553.6.8地脚螺栓计算56 4 非工艺条件设计584.1防火防爆等级58 4.2采暖通风584.3给水排水58 4.4供气59 4.5设备维修59 4.6电力59 4.7土建59 结论61 参考文献62 谢辞63 前言煤焦油中很多化合物是塑料、合成纤维、染料、合成橡胶、农药、医药、耐高温材料及国防工业的贵重原料,也有一部分多环芳烃化合物是石油加工业无法生产和替代的。

年处理12万吨焦油焦油车间蒸馏工段初步设计版

年处理12万吨焦油焦油车间蒸馏工段初步设计摘要本次设计的题目是年处理12万吨焦油焦油车间蒸馏工段工艺初步设计,焦油蒸馏采用两塔连续式馏分工艺流程。

通过已知数据计算整个生产过程的主要设备的工艺尺寸,并进行非工艺部分的设计。

详细论述了工艺流程。

本设计的主体设备是管式炉,主要进行管式炉的物料衡算、能量衡算及具体的工艺尺寸计算,并绘制成图。

此外还进行蒽塔和馏分塔的物料衡算和热量衡算对蒽塔塔板数及工艺尺寸计算; 一次蒸发器和二次蒸发器的计算及选型。

本设计的专题是介绍煤焦油蒸馏工艺过程中存在的污染物及危害。

综合论述国内外煤焦油蒸馏过程中对污染物采取的防护治理措施、工艺、特点、污染治理取得的效果及展望。

最后根据相关数据及资料进行非工艺部分的简要论述。

完成蒸馏工段的设备布置,绘制工艺流程图、平面图及立面图;完成该工艺三废处理与环境保护方面的设计和用水、用电等非工艺部分的设计任务。

关键词:焦油蒸馏,管式炉,污染The preliminary design of distilling section of coal tar workshop with the scale dealing of 120,000 tons coal tar per yearAbstractIt is a preliminary design for an annual output of 120000 tons of coal tar in The process of distilled coal tar adops to two towers continuous distilling process. To calculate the size of the main equipment and design the non-technical part according to the date that has already been known. This design illustrates the technical process in details.The main equipment of this design is a tube furnace. There is a measurement for materials, power. And last a picture about this design will be drawn. In addition, the calculation of thean thracene tower the distilled tower and heat will be done. There is also selection for the first distillatory and the second distillatory.The topic is designed for the introduction of the pollutant and the hazards in the producing process. The protective measurements will be taken by discussing the pollutants dealing result in home and abroad to create a new available way for controlling the polluted products.Finally, to complete the equipment layout of distillation, the picture of producing process, the plane and three-dimensional picture as well as waste treatments, environmental protection by according to the related dates and materials.Key words: tar distillation, tube furnace, pollution目录11绪论 (1)1.1煤焦油的论述 (1)1.1.1煤焦油的应用及深加工意义 (1)1.1.2焦油主要危害及其特性 (1)1.2研究现状分析 (2)1.2.1国内发展现状 (2)1.2.2国外发现展状 (3)1.2.3产品方案 (3)1.2.4工艺流程 (4)1.2.5环保水平 (4)1.2.6节能水平 (4)1.3 煤焦油精制新技术 (5)1.4煤焦油加工展望 (5)1.4.1切忌盲目新建煤焦油加工设施 (5)1.4.2项目建设要求 (5)1.4.3慎重投资 (6)1.4.5注重煤焦油加技术的开发 (6)1.4.6加强环保工作 (6)1.5设计任务 (6)2生产工艺流程和设备的说明 (8)2.1原料及产品说明 (8)2.1.1煤焦油概述 (8)2.2煤焦油加工过程 (9)2.2.1 煤焦油加工过程 (9)2.3煤焦油加工工艺 (9)2.3.1一塔式流程 (10)2. 3.2 二塔式流程 (10)2.4焦油分离主要设备 (11)2.4.2蒸发器 (15)2.4.3蒸馏塔 (15)3非工艺部分设计 (17)3.1车间布置 (17)3.2蒸馏工艺布置 (17)3.4 土建 (18)3.5供电 (19)3.6供水排水 (19)3.7防火防爆 (20)3.8采暖通风 (21)3.9环保 (22)3.10设备维修 (22)4专题—蒸馏工艺过程的环境污染与防治 (24)4.1概述 (24)4.2煤焦油化工厂废气发生源 (25)4.3煤焦油化工厂废气治理方法 (25)4.3.1比重大于1的油品污染气体治理 (25)4.3.2轻质油品污染气体的控制 (26)4.4沥青烟萘粉尘的净化处理 (26)4.6改进生产工艺减少污染 (27)4.6.1用氮气封闭液体化工物料储存设备 (28)4.6.2沥青和萘实行液态运输 (28)4.6.3酚钠盐分解的先进工艺 (28)4.6.4连续硫酸法酚钠盐分解工艺 (28)4.6.5二氧化碳分解 (29)焦油蒸馏工段计算说明 (29)1物料与热量衡算 (30)1.1计算条件及操作制度 (30)1.2燃烧过程的计算 (31)1.3耗热量和煤气用量的计算 (34)2管式炉的计算与选型 (40)2.1辐射段计算 (40)2.2对流段的计算 (47)2.3炉管压力降计算 (56)2.4烟囱计算 (61)2.4.1阻力计算 (61)2.4.2烟囱高度 (65)3.1蒽塔的选型 (68)3.2 沥青高置槽 (68)3.3 一次蒸发器 (68)3.4二段蒸发器 (69)3.5其他冷却器的选型 (69)3.5.1混合馏分冷却器 (69)3.5.2一蒽油冷却器 (69)3.5.3二蒽油冷却器 (70)3.6设备选型汇总 (70)结论 (73)致谢 (74)参考文献 (75)附录A英文文献 (76)附录英文翻译 (85)焦油蒸馏工段非计算设计说明书1绪论1.1煤焦油的论述煤焦油是煤在高温干馏和气化过程中副产的具有刺激性臭味、黑色或黑褐色、黏稠状液体产品,[1]产率大约占炼焦干煤的3%~4%, 几乎完全是由芳香族化合物组成的复杂混合物, 组分上万种, 已从中分离并认定的单种化合物约500余种, 约占煤焦油总量的55%。

【精品】年产13万吨生物燃油生产线项目可研报告

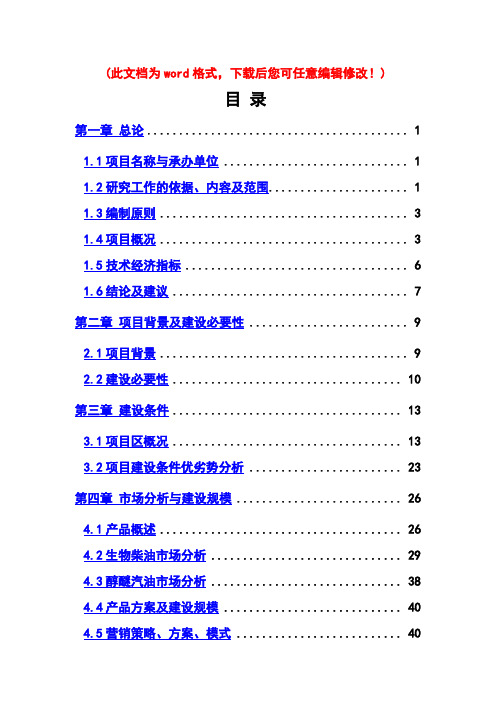

(此文档为word格式,下载后您可任意编辑修改!)目录第一章总论 (1)1.1项目名称与承办单位 (1)1.2研究工作的依据、内容及范围 (1)1.3编制原则 (3)1.4项目概况 (3)1.5技术经济指标 (6)1.6结论及建议 (7)第二章项目背景及建设必要性 (9)2.1项目背景 (9)2.2建设必要性 (10)第三章建设条件 (13)3.1项目区概况 (13)3.2项目建设条件优劣势分析 (23)第四章市场分析与建设规模 (26)4.1产品概述 (26)4.2生物柴油市场分析 (29)4.3醇醚汽油市场分析 (38)4.4产品方案及建设规模 (40)4.5营销策略、方案、模式 (40)第五章建设方案 (42)5.1项目组成 (42)5.2建设规划和布局 (42)5.3公用工程 (45)5.4分析化验 (47)5.5工艺技术方案 (47)5.6设备方案 (49)5.7节能减排措施 (50)第六章环境影响评价 (52)6.1环境影响 (52)6.2环境保护与治理措施 (53)6.3评价与审批 (54)第七章项目组织与管理 (56)7.1组织机构与职能划分 (56)7.2劳动定员 (56)7.3经营管理措施 (57)7.4技术培训 (57)第八章劳动、安全、卫生与消防 (58)8.1编制依据及采用的标准 (58)8.2安全卫生防护原则 (59)8.3自然灾害危害因素分析及防范措施 (59)8.4危险化学品的危害因素分析及防范措施 (60)8.5生产过程中产生的危害因素分析及防范措施 (62)8.6消防编制依据及采用的标准 (64)8.7消防设计原则 (65)8.8火灾隐患分析 (65)8.9总平面消防设计 (66)8.10消防给水设计 (67)8.11建筑防火 (68)8.12火灾检测报警系统 (68)8.13其他消防措施 (68)8.14预期效果 (69)第九章项目实施进度 (70)9.1实施进度计划 (70)9.2项目实施建议 (71)第十章项目招投标方案 (72)10.1招标原则 (72)10.2项目招标范围 (72)10.3投标、开标、评标和中标程序 (72)10.4评标委员会的人员组成和资格要求 (74)第十一章投资估算和资金筹措 (75)11.1投资估算 (75)11.2资金筹措及使用计划 (76)第十二章财务评价 (77)12.1费用与效益估算 (77)12.2财务分析 (78)12.3不确定性分析 (79)12.4财务评价结论 (81)第十三章建设合理性分析 (82)13.1产业政策符合性分析 (82)13.2清洁生产符合性分析 (82)13.3项目建设环保政策符合性分析 (82)13.4环境承载性分析 (82)13.5结论 (82)第十四章结论与建议 (84)第一章总论1.1项目名称与承办单位1.1.1项目名称xxxxxxxxxxxxxxxxx年产13万吨生物燃油生产线项目1.1.2项目承办单位、法人代表项目承办单位:xxxxxxxxxxxxxxxxx法人代表:xxxxxxxxxxxxxxxxx1.1.3建设性质与地点建设性质:新建建设地点:xxxxxxxxxxxxxxxxx1.1.4可行性研究报告编制单位编制单位:xxxxxxxxxxxxxxxxx工程咨询等级:工程咨询证书编号:发证机关:国家发展和改革委员会项目负责人:编制人员:1.2研究工作的依据、内容及范围1.2.1研究依据1、关于编制《xxxxxxxxxxxxxxxxx年产13万吨生物燃油生产线项目》的委托书;2、《中华人民共和国环境保护法》(1989年);3、《中华人民共和国水污染防治法》(1996年);4、《中华人民共和国水污染防治法实施细则》(2000年3月);5、《中华人民共和国清洁生产促进法》(2002年6月);6、国家发改委《关于组织印发2009年资源节约和环境保护备选项目的通知》;7、建设项目可行性研究报告编制内容深度的规定;8、项目单位提供的基础材料;9、现场勘查所得的资料和数据;1.2.2研究内容及范围根据项目建设单位的委托,项目可行性研究的范围包括:1、对项目提出的背景、必要性、产品的市场前景进行分析,对企业销售、市场发展趋势和需求量进行预测;2、对产品方案、生产工艺进行论述,通过研究确定项目拟建规模,拟定合理工艺技术方案和设备选型;3、对项目的建设条件、厂址、原料供应、交通条件进行研究;4、对项目总图运输、生产工艺、公用设施等技术方案进行研究;5、就项目的消防、环保、劳动安全卫生及节能措施的评价;6、对项目实施进度、劳动定员的确定;7、进行项目投资估算,对项目的产品成本估算和经济效益分析,进行不确定性分析,提出财务评价结论;8、提出项目的可行性研究工作结论。

(强烈推荐)年产13万吨生物燃油生产线项目可研报告范文可研报告范文

(强烈推荐)年产13万吨生物燃油生产线项目可研报告范文可研报告范文研究报告,项目建议书,项目建设,项目论证,项目可行性研究报告,可行性研究报告,项目研究报告,项目设计年产13万吨生物燃油生产线项目可行性研究报告研究报告,项目建议书,项目建设,项目论证,项目可行性研究报告,可行性研究报告,项目研究报告,项目设计目录第一章总论(1)1.1项目名称与承办单位(1)1.2研究工作的依据、内容及范围(1)1.3编制原则(3)1.4项目概况(3)1.5技术经济指标(6)1.6结论及建议(7)第二章项目背景及建设必要性(9)2.1项目背景(9)2.2建设必要性(10)第三章建设条件(13)3.1项目区概况(13)3.2项目建设条件优劣势分析(23)第四章市场分析与建设规模(26)4.1产品概述(26)4.2生物柴油市场分析(29)4.3醇醚汽油市场分析(38)4.4产品方案及建设规模(40)4.5营销策略、方案、模式(40)研究报告,项目建议书,项目建设,项目论证,项目可行性研究报告,可行性研究报告,项目研究报告,项目设计第五章建设方案(42)5.1项目组成(42)5.2建设规划和布局(42)5.3公用工程(45)5.4分析化验(47)5.5工艺技术方案(47)5.6设备方案(49)5.7节能减排措施(50)第六章环境影响评价(52)6.1环境影响(52)6.2环境保护与治理措施(53)6.3评价与审批(54)第七章项目组织与管理(56)7.1组织机构与职能划分(56)7.2劳动定员(56)7.3经营管理措施(57)7.4技术培训(57)第八章劳动、安全、卫生与消防(58)8.1编制依据及采用的标准(58)8.2安全卫生防护原则(59)8.3自然灾害危害因素分析及防范措施(59)研究报告,项目建议书,项目建设,项目论证,项目可行性研究报告,可行性研究报告,项目研究报告,项目设计8.4危险化学品的危害因素分析及防范措施(60)8.5生产过程中产生的危害因素分析及防范措施(62)8.6消防编制依据及采用的标准(64)8.7消防设计原则(65)8.8火灾隐患分析(65)8.9总平面消防设计(66)8.10消防给水设计(67)8.11建筑防火(68)8.12火灾检测报警系统(68)8.13其他消防措施(68)8.14预期效果(69)第九章项目实施进度(70)9.1实施进度计划(70)9.2项目实施建议(71)第十章项目招投标方案(72)10.1招标原则(72)10.2项目招标范围(72)10.3投标、开标、评标和中标程序(72)10.4评标委员会的人员组成和资格要求(74)第十一章投资估算和资金筹措(75)11.1投资估算(75)研究报告,项目建议书,项目建设,项目论证,项目可行性研究报告,可行性研究报告,项目研究报告,项目设计11.2资金筹措及使用计划(76)第十二章财务评价(77)12.1费用与效益估算(77)12.2财务分析(78)12.3不确定性分析(79)12.4财务评价结论(81)第十三章建设合理性分析(82)13.1产业政策符合性分析(82)13.2清洁生产符合性分析(82)13.3项目建设环保政策符合性分析(82)13.4环境承载性分析(82)13.5结论(82)第十四章结论与建议(84)研究报告,项目建议书,项目建设,项目论证,项目可行性研究报告,可行性研究报告,项目研究报告,项目设计第一章总论1.1项目名称与承办单位1.1.1项目名称某某某某某某某某某某某某某某某某某年产13万吨生物燃油生产线项目1.1.2项目承办单位、法人代表项目承办单位:某某某某某某某某某某某某某某某某某法人代表:某某某某某某某某某某某某某某某某某1.1.3建设性质与地点建设性质:新建建设地点:某某某某某某某某某某某某某某某某某1.1.4可行性研究报告编制单位编制单位:某某某某某某某某某某某某某某某某某工程咨询等级:发证机关:国家发展和改革委员会项目负责人:编制人员:1.2研究工作的依据、内容及范围1.2.1研究依据1、关于编制《某某某某某某某某某某某某某某某某某年产13万吨生物燃油生产线项目》的委托书;2、《中华人民共和国环境保护法》(1989年);研究报告,项目建议书,项目建设,项目论证,项目可行性研究报告,可行性研究报告,项目研究报告,项目设计3、《中华人民共和国水污染防治法》(1996年);4、《中华人民共和国水污染防治法实施细则》(2000年3月);5、《中华人民共和国清洁生产促进法》(2002年6月);6、国家发改委《关于组织印发2022年资源节约和环境保护备选项目的通知》;7、建设项目可行性研究报告编制内容深度的规定;8、项目单位提供的基础材料;1.2.2研究内容及范围根据项目建设单位的委托,项目可行性研究的范围包括:1、对项目提出的背景、必要性、产品的市场前景进行分析,对企业销售、市场发展趋势和需求量进行预测;2、对产品方案、生产工艺进行论述,通过研究确定项目拟建规模,拟定合理工艺技术方案和设备选型;3、对项目的建设条件、厂址、原料供应、交通条件进行研究;4、对项目总图运输、生产工艺、公用设施等技术方案进行研究;5、就项目的消防、环保、劳动安全卫生及节能措施的评价;6、对项目实施进度、劳动定员的确定;7、进行项目投资估算,对项目的产品成本估算和经济效益分析,进行不确定性分析,提出财务评价结论;8、提出项目的可行性研究工作结论。

年产16万吨焦油焦油车间蒸馏工段工艺初步设计 - 毕业设计

年产16万吨焦油焦油车间蒸馏工段工艺初步设计 - 毕业设计第I页年处理16万吨焦油焦油车间蒸馏工段初步设计(一)摘要本次设计的题目是年产16万吨焦油焦油车间蒸馏工段工艺初步设计,焦油蒸馏采用两塔连续式馏分工艺流程。

通过已知数据计算整个生产过程的主要设备的工艺尺寸,并进行非工艺部分的设计。

详细论述了工艺流程。

本设计的主体设备是管式炉,主要进行管式炉的物料衡算、能量衡算及具体的工艺尺寸计算,并绘制成图。

此外还进行蒽塔和馏分塔的物料衡算和热量衡算对蒽塔、馏份塔、冷凝冷却器等设备进行计算与选型。

本设计的专题是沥青冷却生产工艺探讨,详细论述目前沥青冷却的工艺流程、沥青冷却工业中所产生的问题——沥青烟的净化。

最后根据相关数据及资料进行非工艺部分的简要论述。

完成工艺流程图、蒸馏车间的设备布置图、平面立面布置图和主体设备(管式炉)图。

关键词:焦油蒸馏,管式炉,沥青第II页The preliminary design of distilling section of coal tar workshop with the scale dealing of 160,000 tons coal tar per year(一)AbstractThe topic of the design is the preliminary design of distilling section of coal tar workshop with the scale dealing of 160,000 tons coal tar per year, the distillation process uses two tower continual type of technical process. Major equipment 's craft size of production process is calculated by the known data, and the design of the non-craft part has been carried on. The technical process is elaborated.The main equipment pipe still is calculated, including material balance, energy balanceand and size of the pipe stil, and the chart of that has been worked out. In addition the materiala balance and heat balance of anthracene tower and the fraction tower is calculated and the craft size of that is dfinited.The special topic of the design is study on production technology of cooling asphalt. the cooling production technology and cleansing of asphalt gas in different craft have been discussed in detail.Finally, according to the data and the material, the non-craft part is carried on. The drafting including the flow sheet with controlled point, the quipment layout plans and the main equipment pipe still have been drawn.Key word: tar distillation, pipe still, asphalt第III页目录1绪论 (1)1.1煤化工生产的国内外现状 (1)1.2发展煤化工产业的经济意义 (2)1.3设计任务 (4)2生产工艺流程和设备的论述 (4)2.1工艺流程的论述 (4)2.1.1原料及产品 (4)2.1.2生产工艺的论述 (5)2.2设备的论述 (6)2.2.1管式炉的工作原理 (6)2.2.2管式炉的选型 (8)2.1.3塔设备的选型 (9)3工艺计算及设备选型 (11)3.1物料与热量衡算 (11)3.1.1计算条件及操作制度 (11)3.1.2燃烧过程的计算 (13)3.1.3耗热量和煤气用量的计算 (20)3.2管式炉的计算与选型 (26)3.2.1辐射段计算 (26)3.2.2对流段的计算 (34)3.2.3炉管压力降计算 (43)3.2.4烟囱计算 (49)3.3其他设备的计算的和选型 (56)第IV页3.3.1蒽塔的选型 (56)3.3.2 沥青高置槽 (58)3.3.3 一次蒸发器 (58)3.3.4二段蒸发器 (59)3.3.5其他冷却器的选型 (60)4非工艺部分 (62)4.1厂址的选择 (62)4.2 土建 (63)4.3防火防爆 (63)4.3.1选择适宜的输送设备 (63)4.3.2控制和消除明火与摩擦、撞击火花 (64)4.3.3安全装置 (64)4.3.4焦化厂的防火防爆事项 (65)4.4环境保护 (66)4.4.1采用的环保标准 (66)4.4.2主要污染源和污染物分析 (67)4.4.3三废处理 (67)4.5劳动保护安全卫生 (67)4.5.1编制依据 (67)4.5.2主要危险源及防护措施 (68)4.5.3防护措施 (68)4.5.4工业卫生防护措施 (68)4.6 电力 (68)4.6.1 供电 (68)4.6.2防触电 (69)4.7给水排水 (69)5专题——沥青冷却生产工艺探讨 (71)第V页5.1沥青冷却生产旧工艺 (71)5.1.1沥青质量 (71)5.1.2 沥青的冷却成型 (72)5.2沥青冷却生产新工艺 (73)5.2.1工艺介绍 (73)5.2.2生产参数操作控制 (75)5.2.3该工艺特点 (75)5.3 工艺流程的选择 (76)5.4主要设备计算与选型 (76)5.5沥青生产工艺中产生的问题及解决方案 (79)5.5.1出现的问题 (79)5.5.2沥青烟的处理方法 (79)5.5.3技术改造 (80)5.3结论 (81)结论 (81)致谢 (82)参考文献 (84)附录A (85)英文文献 (85)附录B (91)英文翻译 (91)生毕业设计第1页1绪论1.1煤化工生产的国内外现状煤焦油行业是一个比较传统的行业,尽管近30年来受到石油化工行业的激烈竞争,煤焦油行业仍然具有较大的发展潜力,尤其近几年来随着新材料和钢铁行业的发展,煤焦油资源的高效利用再度引起人们的重视。

精华年处理万吨焦油焦油车间蒸馏工段工艺初步设计PPT学习教案

埔

碗

萌

榴

德

肉

徘

刹

割

谆

论

疵

唇

年

粱

须

笺

灶

跨

第12页/共25页

庭 言 术 液 显 狠 眨 耿

争

烂

吮

赃

琉

年

处

理

9

万

吨

焦

油

焦

油

车

间

蒸

馏

工

段

工

艺

初

步

设

计

年

处

理

9

万

吨

焦

油

焦

油

车

间

蒸

馏

工

段

工

艺

初

步

设

计

车间布置

根据车间布置要求对车间进行布置及图纸绘制

油

车

间

蒸

馏

工

段

工

艺

初

步

设

计

年

处

理

9

万

吨

焦

油

焦

油

车

间

蒸

馏

工

段

工

艺

初

步

设

计

非工艺部分设计

厂址选择 安全防火与环境保护 公用工程 供电 土建 设备维修

豺

刑

星

虐

渔

魂

础

厢

惋

孔

竹

埋

物

出

拽

乡

赁

纂

星

第15页/共25页

饵 夏 惑 责 诺 暖 撵 唯

年产130万吨焦化厂粗苯工段的设计

中国矿业大学本科生毕业设计姓名:学号:学院:专业:设计题目:年产130万吨焦化厂粗苯工段的设计专题:指导教师:职称:教授2009年 5月徐州中国矿业大学毕业设计任务书学院专业年级学生姓名任务下达日期:毕业设计日期:毕业设计题目:年产130万吨焦化厂粗苯工段的设计毕业设计专题题目:毕业设计主要内容和要求:要求:(1)回收工艺论证;(2)主要设备计算和选型;(3)绘制带控制点工艺流程图、设备平面布置图、管道平面和立面布置图、绘制一张主要设备图(必须及自己的设备计算一致),用AutoCAD绘制;(4)编制设计说明书;(5)按2×65孔TJL5550D焦炉配套规模进行计算。

计算条件:苯回收率: 1.1%硫铵工段来煤气温度/饱和温度℃: 57/52终冷温度:22℃毕业设计工作计划(1)3.1~3.8 设计基本知识培训(2)3.9~3.22现场实习收集资料(3)3.23~4.17工艺论证和计算(5)4.18~5.31绘制图纸(6)6.1~6.15提交设计说明书和图纸院长签字:指导教师签字:中国矿业大学毕业设计指导教师评阅书指导教师评语(①基础理论及基本技能的掌握;②独立解决实际问题的能力;③研究内容的理论依据和技术方法;④取得的主要成果及创新点;⑤工作态度及工作量;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:指导教师签字:年月日中国矿业大学毕业设计评阅教师评阅书评阅教师评语(①选题的意义;②基础理论及基本技能的掌握;③综合运用所学知识解决实际问题的能力;③工作量的大小;④取得的主要成果及创新点;⑤写作的规范程度;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:评阅教师签字:年月日中国矿业大学毕业设计答辩及综合成绩目录第一章绪论 (1)1.1炼焦煤气中回收苯族烃的意义 (1)1.2 粗苯的性质 (1)1.3 设计任务书 (2)1.3.1 设计题目:130万t/a焦化厂粗苯工段的工艺设计 . 21.3.2 计算条件: (3)1.3.3 设计条件 (3)1.3.4 设计要求 (4)第二章工艺论证及确定 (6)2.1 煤气的终冷及除萘的方法及工艺选择 (6)2.1.1 煤气终冷和机械化除萘工艺 (7)2.1.2 煤气终冷和焦油洗萘工艺 (8)2.1.3 油洗萘和煤气终冷工艺 (9)2.1.4 横管终冷洗萘工艺 (10)2.2 洗苯工艺 (11)2.2.1 用焦油洗油回收粗苯: (12)2.2.2 石油洗油回收粗苯 (13)第三章粗苯脱苯方法及工艺选择 (15)3.1 蒸汽加热法生产一种苯工艺 (15)3.2 管式炉加热富油脱苯 (16)3.3 粗苯回收原理 (17)3.3.1洗油吸收苯族烃的基本原理 (17)3.3.2 影响苯族烃吸收的因素 (18)3.4 脱苯原理 (20)3.4.1影响脱苯的因素 (21)四主要设备论证及选型 (22)4.1洗苯塔 (23)4.1.1空喷塔 (23)4.1.2板式塔(孔板塔) (23)4.1.3填料塔 (23)4.2脱苯塔 (27)4.3贫油冷却器和贫富油换热器 (28)4.3.1贫油冷却器 (28)4.3.2贫富油换热器 (29)第五章粗苯工段工艺的详述 (29)5.1 工艺流程详述 (29)5.1.1 横管终冷洗萘工艺 (29)5.1.2 洗苯工艺 (30)5.1.3 脱苯工艺 (31)5.2 操作规程及技术指标 (32)5.2.1 终冷洗苯部分 (32)5.2.2 蒸馏脱苯部分 (32)第六章主要设备的工艺计算和选型 (35)6.1 终冷洗苯部分的工艺计算及设备选型 (35)6.1.1 计算依据 (35)6.1.2 计算过程 (35)6.1.3横管终冷洗萘塔的计算 (37)6.2 洗苯塔的计算: (42)6.3 蒸馏脱苯部分设备计算和选型 (46)6.3.1 计算依据: (46)6.3.2管式炉: (47)6.3.3再生器计算 (53)6.3.4脱苯塔计算: (54)6.3.5分缩器的计算: (58)6.4 贫富油换热器的计算和选型: (58)6.4.1基础数据: (58)6.4.2热量衡算: (59)6.4.3换热器面积的确定: (60)6.5 贫油冷却器的计算: (61)6.6 冷凝冷却器的计算: (62)6.7 管道计算 (62)6.7.1煤气管径计算: (62)6.7.2贫油管路计算: (62)6.7.3富油管路计算: (62)6.7.4蒸汽管径的计算: (63)6.8 贫油泵的计算和选型 (63)6.8.1泵的压头计算: (63)6.8.2泵的轴功率: (64)第七章粗苯工段岗位定员及操作规程 (65)7.1操作岗位的确定及定员 (65)7.1.1岗位的确定 (65)7.1.2岗位定员 (66)7.2岗位操作规程 (66)7.2.1岗位操作 (66)7.2.2洗涤部分开、停工操作 (66)7.2.3蒸馏部分开、停工操作 (67)7.2.4特殊操作 (67)7.2.5不正常情况处理 (68)第八章非工艺部分 (69)8.1 自动化仪表的要求 (69)8.2 防火防爆和采暖通风 (70)8.2.1.防火防爆: (72)8.2.2.采暖通风: (72)8.3 供汽和给排水 (72)8.3.1.供汽: (72)8.3.2.给排水: (72)8.4 检化验项目 (73)8.5 电力土建 (74)8.6 其他 (74)第九章经济概算 (75)9.1编制说明 (75)9.2经济概算 (75)9.3经济分析 (81)第十章设备及管道材料汇总 (83)10.1设备一览表 (83)10.2 图纸目录 (84)10.3 管道明细表 (84)参考文献 (90)第一章绪论1.1炼焦煤气中回收苯族烃的意义炼焦化学工业是煤炭综合利用的专业。

处理15万吨焦油—塔式焦油蒸馏工序的初步设计综述

处理15万吨焦油—塔式焦油蒸馏工序的初步设计综述摘要:煤焦油加工是近代有机化学工业的先导,至今有100多年历史。

目前全世界煤焦油总产量约2000万吨,其中80%来自炼焦,20%来自气化和低温干馏,另外还有500万吨左右的焦化粗笨可加工成芳烃类化工原料、中间体高分子材料和碳素材料等,发展潜力巨大,全世界萘的需求量约100万吨/年,其中90%来自煤焦油,稠环芳烃如蒽、萘和咔唑等以及生产碳素电板所需的电极沥青全部来自煤焦油。

目前我国煤焦油初馏装置规模较小,普遍在10万吨/年以下,但我国焦化量大,焦油产量增加,加工空间大,同时深层产品潜力更大。

所以煤焦油的深加工前景广阔。

关键字:煤焦油蒸馏工序发展前景加工一、焦油概述:煤焦油(coal tar)是焦化工业的重要产品之一,其产量约占装炉煤的3%~4%,其组成极为复杂,多数情况下是由煤焦油工业专门进行分离、提纯后加以利用.焦油各馏分进一步加工,可分离出多种产品,如樟脑丸,沥青,塑料,农药等。

定义:煤焦油是炼焦工业煤热解生成的粗煤气中的产物之一,其产量。

约占装炉煤的3%~4%在常温常压下其产品呈黑色粘稠液状。

理化特性:黑色粘稠液体,具有特殊臭味;相对密度(水=1): 1.18~1.23;开口闪点(℃):200℃左右;溶解性:微溶于水,溶于苯、乙醇、乙醚、氯仿、丙酮等多数有机溶剂。

主要分为:低温(450℃~650℃)干馏焦油;低温和中温(600℃~800℃)发生炉焦油;中温(900℃~1000℃)立式煤焦油;高温(1000℃)炼焦焦油。

煤焦油又称煤膏,是煤焦化过程中得到的一种黑色或黑褐色粘稠状液体,比重大于水,具有一定溶性和特殊的臭味,可燃并有腐蚀性。

煤焦油是煤化学工业之主要原料,其成分达上万种,主要含有苯、甲苯、二甲苯、萘、蒽等芳烃,以及芳香族含氧化合物(如苯酚等酚类化合物),含氮、含硫的杂环化合物等很多有机物,可采用分馏的方法把煤焦油分割成不同沸点范围的馏分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本设计的主要设备有:圆筒式管式炉350万千卡/小时,一段蒸发器的直径DN=1400mm、二段蒸发器直径DN=2200mm、馏分塔直径DN=1600mm,塔高H=23000mm,塔板数为36,蒽塔DN=1600mm,塔板数为23,一段冷凝冷却器的换热面积是54m2,馏份塔冷凝冷却器的换热面积是195m2,蒽油浸没式冷却器的换热面积是24m2。

1.2课题的应用性和先进性

我国虽是煤炭资源大国,但随着开采力度逐年加大,煤的储量已经日益减少。如何进一步提高煤的利用价值,除了对煤炭和煤气进行深加工以外,焦炭生产过程中4%左右的煤焦油也是值得深入研究的课题。特别是近年来石油价格的不断攀升,使得煤焦油越来越体现出其在化工产品中的价值,国内许多焦化厂、煤矿企业都在想办法如何发挥煤焦油加工产品的附加值[6]。

The first section of the evaporator, Sec, evaporator, anthracene, tower, distillate tower equipment material balance; distillate tower, anthracene, tower design calculations, to determine the tower diameter and tower height, and plate design calculations and the hydrodynamics check; distillate tower mechanical design and strength check; Finally, non-process conditions.

河北联合大学轻工学院

QINGGONGCOLLEGE,HEBEIUNITEDUNIVERSITY

毕业设计说明书

设计(论文)题目:13万t/a焦油加工厂蒸馏工段的初步设计

学生姓名:

学 号:

专业班级:

学 部:

指导教师:

2012年5月15日

摘 要

本设计为13万t/a焦油加工厂蒸馏工段初步设计。通过对国内外焦油加工工艺和发展现状的综述,选择用国内应用较多且比较成熟的常压两塔式焦油蒸馏工艺。

1.2.1应用性

煤焦油是煤在高温干馏和气化过程中副产的具有刺激性臭味、黑色或黑褐色、黏稠状液体产品,产率大约占炼焦干煤的3%~4%,几乎完全是由芳香族化合物组成的复杂混合物,组分上万种,已从中分离并认定的单种化合物约500余种,约占煤焦油总量的55%。

煤焦油中很多化合物是塑料、合成纤维、染料、合成橡胶、农药、医药、耐高温材料及国防工业的贵重原料,也有一部分多环芳烃化合物是石油加工业无法生产和替代的。我国的煤焦油主要用来加工生产轻油、酚油、萘油、甲基萘油、

洗油、I蒽油、II蒽油及煤沥青,各馏分再经深加工后制取苯、萘、酚、蒽等多种芳烃类化工原料及中间体。少量煤焦油被用作筑路油、防腐剂及炭黑原料油、燃料油等。近年也有人利用合成树脂、合成橡胶对煤焦油进行改性,制造高档次防水涂料,占煤焦油50%的煤沥青用途十分广泛,可用作电极黏结剂,制造碳素纤维等。

煤焦油混合物不经加工仅作为燃料油、炭黑原料油或防腐油以及直接或简单加工后的应用价值不是很大[7]。国内外普遍看好的是其深加工精制产品的应用。随着经济和技术的发展,不仅传统的煤焦油加工产品开发出了新的用途,而且应用新技术提取或进一步加工出的煤焦油馏分产品更具市场竞争力。因此,应用新技术、新工艺,从煤焦油中提取市场急需的各类贵重化工产品,不仅实现了资源综合利用提高了产品附加值,而且经济效益、环境效益、社会效益明显,对煤焦油的精制加工极为重要。

煤焦油行业是一个比较传统的行业,尽管近30年来受到石油化工行业的激烈竞争,煤焦油行业仍然具有较大的发展潜力,尤其近几年来随着新材料和钢铁行业的发展,煤焦油资源的高效利用再度引起人们的重视[8]。

⑴煤焦油加工工艺

蒸馏按工艺操作可分为间歇式蒸馏和连续式蒸馏。前者是在蒸馏釜中经加热升温把产品逐一蒸出,每蒸完—釜,就停炉装料重新再蒸。本工艺设备简单,而生产效率低,劳动环境差,蒸出的馏分质罨不高,并环境污染严重。后者的工艺流程是把煤焦油在管式炉中加热到400℃,一次性气化,再经一、二次蒸发器至到一蒽塔、二蒽塔把衽由、酚油、萘油分离,最终分离出沥青。

低水平重复建设造成了焦炭总量处于过剩状态, 一方面是总体规模的过度膨胀, 另一方尽管近30年来受石油化工激烈竞争的影响,煤焦油加工得到的稠环芳烃与杂环芳烃仍具发展潜力, 特别在医药、农药、染料、合成纤维、耐高温材料等领域有一定的不可替代性。全世界萘的需求量约100万t以上[5], 目前90%以上仍来自煤焦油,作为染料原料的精蒽年需求量3万t以上,生产碳素电极的电极沥青年消耗250万t以上, 两环以上的杂环芳烃,如咔唑、喹啉、噻吩,几乎全部来自煤焦油。

关键词:煤焦油;焦油蒸馏;馏分塔;工艺计算

Abstract

The design for the 130,000 t / a coal tar distillationsectionispreliminary designed.The process and the development status of the domestic and foreign tar is described.By comparison to the existing process,the domestic application of more and more mature atmospheric two-tower tar distillation process is selected.

因此煤焦油要以集中加工为主,同时还应尽可能以煤焦油加工产品为原料合成新的精细化学产品,以增加产品等级和提高产品附加值。此外,煤焦油蒸馏工艺技术也可以按产品的品种进行选择,应努力开发高效低耗的新工艺,从而使自动控制、分析化验、节能与环保等方面的技术水平提高。

1

1.1课题的实际意义

煤焦油是煤在高温干馏和气化中副产的具称焦油[1]。产率大约占炼焦干煤的3%~4%,组分上万种,已从中分离并认定的单种化合物约500余种,约占煤焦油总量55%[2],是很多稠环化合物和O、N、S的杂环化合物的主要来源[3]。煤焦油是炼焦中煤炭化的副产品,所以煤焦油产量也虽焦炭产量的增加而增加。受国内外市场影响,近几年我国焦炭产量迅速增长。我国是世界焦炭生产大国,从1993年起,焦炭产量连续居世界第一位[4]。

常压蒸馏工艺的优点是:①工艺流程短,控制简便,易于操作,在国内有很多成熟的生产经验;②对设备要求低于减压流程和常减压流程;③基建投资低,设备维护量较少。

鉴于常压蒸馏工艺的优点,以下介绍两种典型的常压蒸馏工艺流程及流程图。

①常压一塔式煤焦油连续蒸馏工艺流程

原料煤焦油经静止脱水后用一段柱塞泵打入管式炉对流段加热, 在泵前加质量分数为8~12%的Na2CO3溶液脱盐,再对流管式炉内一段煤焦油加热到120~130℃后,进入Ⅰ系统Ⅰ段蒸发器脱水,器顶蒸出一次轻油,经冷凝冷却后进入一次轻油分离器,分离出的废水进入油库废水池,分离出的一次轻油流入贮槽, 器底流入无水焦油槽的为含水在0.5%以下的无水焦油,分离出的无水焦油通过Ⅰ系统Ⅱ段泵送入管式炉辐射段加热至300~400℃后进入Ⅰ系统Ⅱ段蒸发器,器底排除中温沥青,器顶蒸汽进入Ⅰ系统Ⅱ段馏分塔, 在馏分塔底排出蒽油, 经冷却后进入产品贮槽馏分塔侧线采出三混馏分, 经冷却后进入各自的贮槽,馏分塔塔顶蒸出二次轻油,经冷凝冷却后入油水分离器分离出的废水进入油库废水池,分离出的二次轻油一部分回流,回流量约为无水焦油量的40%,另一部分产品入贮槽销售。从无水焦油槽另一部分进入Ⅱ系统Ⅱ段蒸发器和馏分塔,流程同Ⅰ系统Ⅱ段。

Keywords: coal tar; tar distillation; distillation tower ; calculation of crafts

目 录

前

煤焦油中很多化合物是塑料、合成纤维、染料、合成橡胶、农药、医药、耐高温材料及国防工业的贵重原料,也有一部分多环芳烃化合物是石油加工业无法生产和替代的。我国的煤焦油主要用来加工生产轻油、酚油、萘油、甲基萘油、洗油、Ⅰ–蒽油、Ⅱ-蒽油及煤沥青,各馏分再经深加工后制取苯、萘、酚、蒽等多种芳烃类化工原料及中间体,少量煤焦油被用作筑路油、防腐剂及炭黑原料油、燃料油等,近年也有人利用合成树脂、合成橡胶对煤焦油进行改性,制造高档次防水涂料。煤焦混合物不经加工仅作为燃料油、炭黑原料油或防腐油以及直接或简单加工后的应用价值不是很大。

近年来,随着我国钢铁工业、炼焦行业和世界煤化工行业的发展,给我国煤焦油加工行业带来了前所未有的好机遇。我们应紧紧抓住这一难得的历机遇,立足于国内持续增长的煤焦油资源,充分利用并引导企业进行煤焦油的规模加工,不断提升产品的科技含量,坚定地向精细化工方向快速发展。

我国是一个以煤为主要能源的大国,通过煤焦油加工可以提高煤的利用率,是能源综合利用的重要途径。我国煤焦油加工的现状为:装置规模小、热能回收利用不合理、产品种类少、环境保护存在一定问题。在煤焦油加工存在的主要问题有:工艺相对落后,装置规模小且过于分散,分离新技术应用水平低,加工过程环境污染严重,加工深度不够等,

The results show that cylindrical tube type furnace is 3.5 million kilocalorie/hour, the section of the evaporator diameter is1400mm, Sec evaporator diameter is2200mm. The diameter of the tower is1600mm, the height of the tower is23000mm, in which the plate number is36. Anthracene tower diameter is1600mm, plate number is 23.The section of condensation heat transfer area of the cooler is54 m2, and the distillate tower condensate cooler heat transfer area is195m2, anthracene oil-immersed no cooler heat transfer area is24m2.